摘要

前言

隨製程技術的演進,原物料品質要求亦隨之嚴格,品質異常的原物料供應,皆嚴重影響製程產品。目前對於原物料品質控管上,以供應商提供之「原物料檢驗報告」(Certification Of Analysis, COA)為主,並搭配專人檢視作為第一道防線,後續由廠務端「進料品質檢驗」(Incoming Quality Check, IQC)確認進料之原物料品質,以及「連續品質檢驗」 (Continuous Quality Check, CQC)進行供應中原物料的品質確認。

目前對於原物料品質把關部分如 表1所示,氣體系統原物料僅有「大宗氣體類」(Bulk gas)有執行IQC及CQC,而使用於「特殊氣體」(Special gas)系統之鋼瓶類氣體,於鋼瓶上線前,僅藉由供應商提供之COA來為其不純物或濃度品質進行把關,為原物料品保把關較不足的一環。

|

原物料類別 |

COA |

IQC |

CQC |

|---|---|---|---|

|

大宗氣體 |

V |

V |

V |

|

特殊氣體鋼瓶 |

V |

NA |

NA |

|

大宗化學品 |

V |

V |

V |

|

桶裝/混酸化學品 |

V |

NA |

V |

|

化學研磨液 |

V |

NA |

V |

新鋼瓶養護、鋼瓶填充原物料或定期保養過程異常,乃至於廠務端更換鋼瓶程序異常,皆會造成特殊氣體供應品質異常的情形,近年來已發生數次原物料之COA正常,但實際品質異常的影響事件。

目前廠務端已發展一項IQC方式,強化監控特殊氣體原物料品質,係建立合理鋼瓶瓶壓「規格」(specifi-cation, SPEC),利用「資料採集與監控系統」(Supervisory control and data acquisition, SCADA),對於上線待命之鋼瓶進行瓶壓監控。但瓶壓監控易受環境溫度變異,或原物料製造廠填充量變異而影響,造成使用者需額外進行人為判斷。本研究著重於製程氣體品質監測之應用,藉由聲波量測技術建立快速且能準確判定氣體品質的方法,以篩檢鋼瓶品質是否異常。

文獻探討

氣體分析儀選用

應用於半導體製程氣體之分析儀器,需考量氣體適用性、分析值的穩定度及再現性、解析度、操作性,價格等。目前已商業化之氣體分析儀器有分光光譜儀、近紅外光分光光度儀、感應耦合電漿放射光譜儀、氣相層析/質譜分析儀、聲波量測儀…等。

對於氣體水分不純物之分析,目前廠務端Delta-F series機台使用電解式水分分析法[2]分析大宗氣體之水分,此分析儀亦可用於分析部分特殊氣體(HCl、NH3、CO…)之水分不純物濃度(ppb level),但因此分析儀需消耗大量的氣體[1],故較不適用於特殊氣體鋼瓶之原物料品質分析。

大多數氣體供應廠使用氣相層析分析儀進行單一氣體不純物濃度分析,但考量儀器分析時間長[3]、配置價格昂貴及操作維護費高, 以及儀器交叉污染的情形,氣相層析儀較不適合應用於廠內特殊氣體之分析。

因此,小樣本量以及即時分析為分析特殊氣體原物料之選擇要點,以往氣體濃度分析常使用近紅外光分光光度法[4],但商業化分析儀之量測解析度如HORIBA IR300之解析精度僅到200ppm[5],已無法滿足先進製程的需求。聲波量測法以聲波反射衰減強度為原理量測氣體濃度[6],可精確分析氣體濃度達1 ppm等級。聲波量測法亦有不同的量測模式,例如:「時間測量距離」(Time of flight)或是「共振頻率」(frequency),而時間測量距離法已有大量的實際應用案例[7] 表2。

|

Customer |

GAS |

Repeatability |

Install date |

|---|---|---|---|

|

TSMC |

1% GeH4/H2 |

±0.0007% |

2010 |

|

TSMC |

1% B2H6/H2 |

±0.0015% |

2010 |

|

TSMC |

1% TbAs/H2 |

±0.0029% |

2018 |

|

SxxC |

10% GeH4/H2 |

±0.0027% |

2013 |

|

ExxxIL |

0.2% PH3/H2 |

±0.0030% |

2014 |

聲波量測法影響因子探討

氣體物理特性會影響聲波量測法,故使用此法須考量氣體密度、壓力、溫度、比熱及黏滯係數等影響因子[8] 。

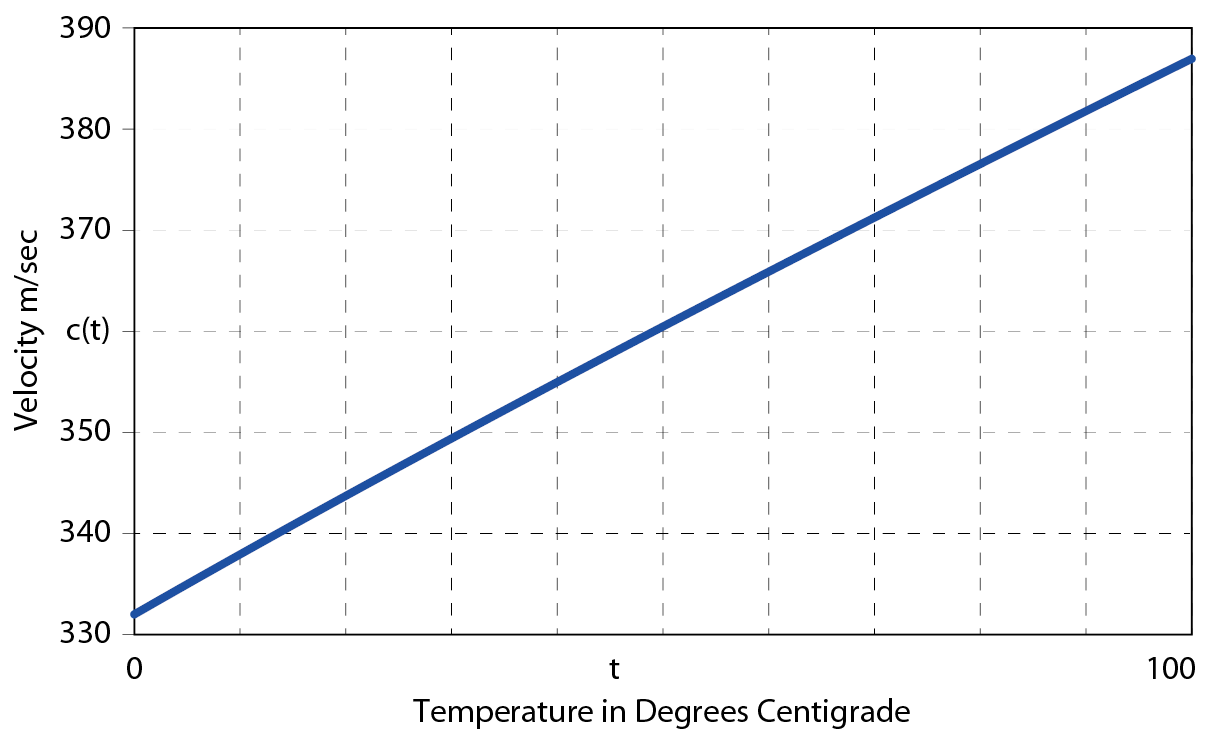

Bohn(1988)[9]利用理想氣體聲速方程式模擬環境溫度與聲音速度之相關性,模擬顯示乾空氣的聲速隨環境溫度上升而增加,故使用聲波量測法需考量穩定的工作溫度,避免溫度變化影響聲速量測法的分析值 圖1。

圖1、聲音速度(m/s)與溫度之相關性[9]

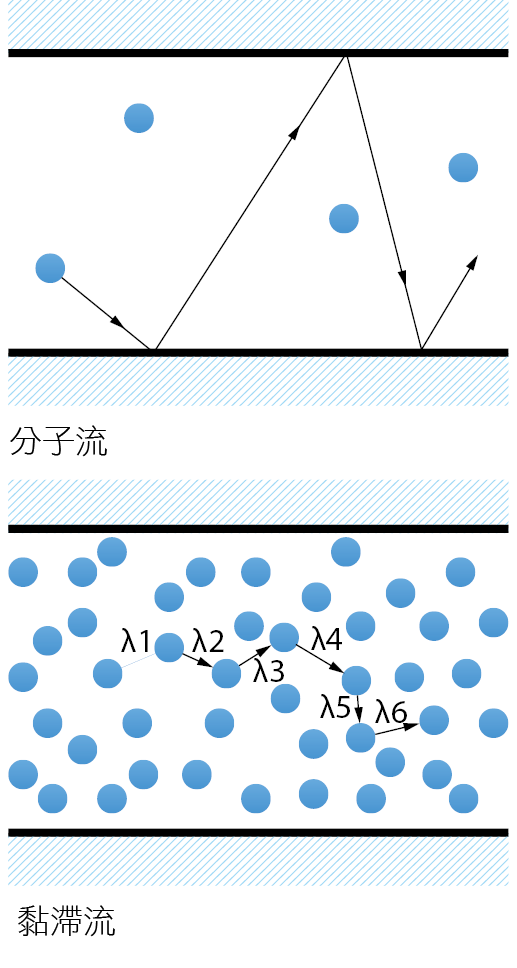

聲波量測法亦受氣體的流動狀態所影響,故需考量影響氣體密度的氣體動力學[10]和儀器排放端的真空抽氣理論[11],分析系統不同的硬體配置(管徑及閥件)會改變氣體之流動性,影響聲波量測的穩定性與再現性。氣體於真空過程可分為三種特性:黏滯性氣流、過度氣流、分子氣流[12],氣體本身的平均自由徑(λ)因氣體分子密度上升而下降,或因氣體分子直徑變大而下降(Shincron Co., 2012) [13] 表3。

|

氣流種類 |

λ/d(d為管徑) |

真空範圍 |

氣流特性 |

|---|---|---|---|

|

黏滯氣流 |

λ/d<0.01 |

粗略真空 |

|

|

過度氣流 |

1>λ/d>0.01 |

中度真空 |

|

|

分子氣流 |

λ/d>1 |

高真空 或超高真空 |

|

真空度越高平均自由徑越大,故氣體分子需走一段較長的距離才會碰撞到另一分子,一旦真真空度差異會影響氣體流動的狀況,真空度愈高代表平均自由徑(λ)愈大,當氣流型態進入分子氣流範圍,代表氣體分子需走較長的距離才會碰撞到另一分子 圖2。

圖2、平均自由徑的概念(Shincron Co., 2012) [13]

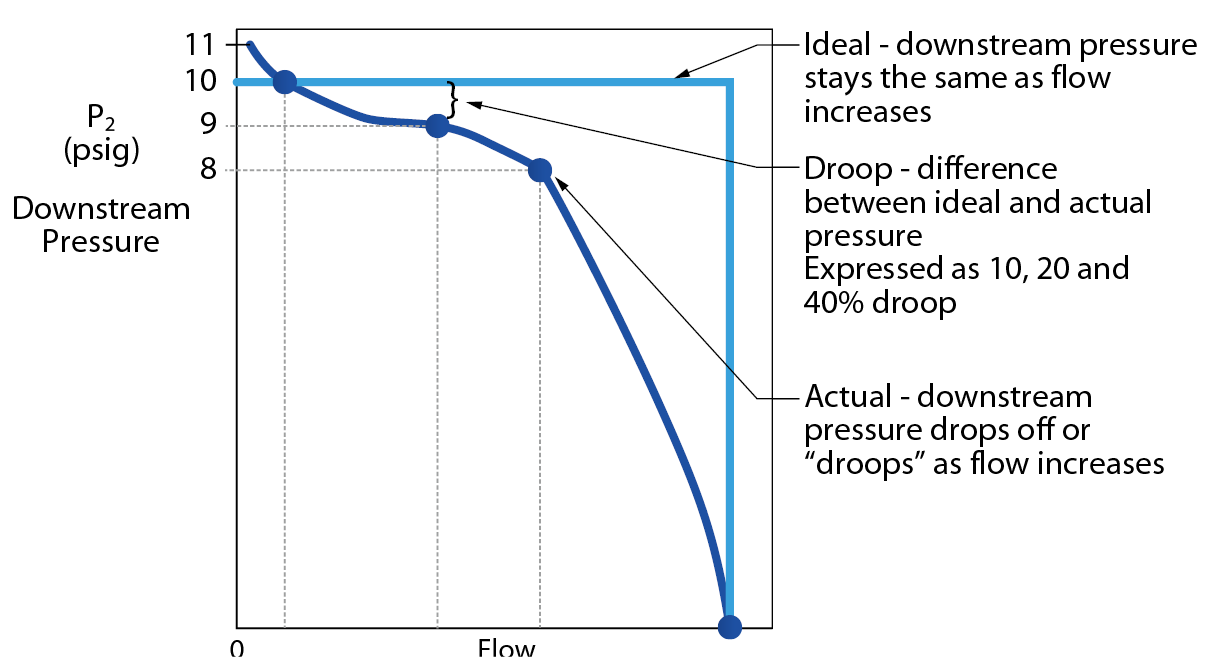

調壓器的選用會直接影響下游的工作壓力,當實氣通過分析儀,分析腔室由高真空變為粗略真空狀態的過程中,調壓器的下墜效應隨之影響下游工作壓力[14],此外調壓器使用彈簧壓縮及回復量之力平衡控制壓力輸出[15]可能影響到輸出壓力的微小變異,進而影響聲波量測之穩定性。因此針對分析儀器前後的管路設計與配置[16],將會隨著實驗收值結果而分三個階段使之最佳化 圖3。

圖3、調壓器下墜效應[14]

計畫方法

量測儀器及實驗氣體

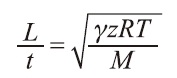

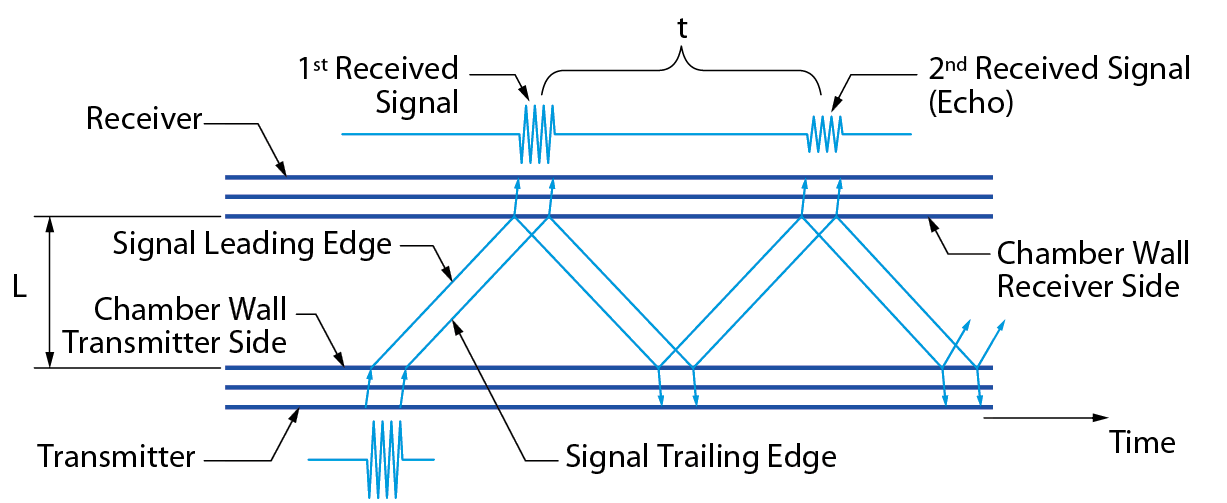

本研究利用「聲波量測儀器」 (Pie-zocon sensor)量測聲波衰減的time of flight數值 圖4,計算出「丙烯」(分子式C3H6)製程氣體之分子量(g/mole),以發展聲波量測技術於半導體製程氣體原物料之實務應用。

L : distance between the trans-ducers

t : time of flight measured by sensor

M : the gas mixture equivalent molecular weight

T : temperature of gas at Piezocon body

z : gas compressibility factor

γ : gas heat capacity ratio

R : ideal gas constant

圖4、Piezocon sensor量測原理

分析儀硬體配置

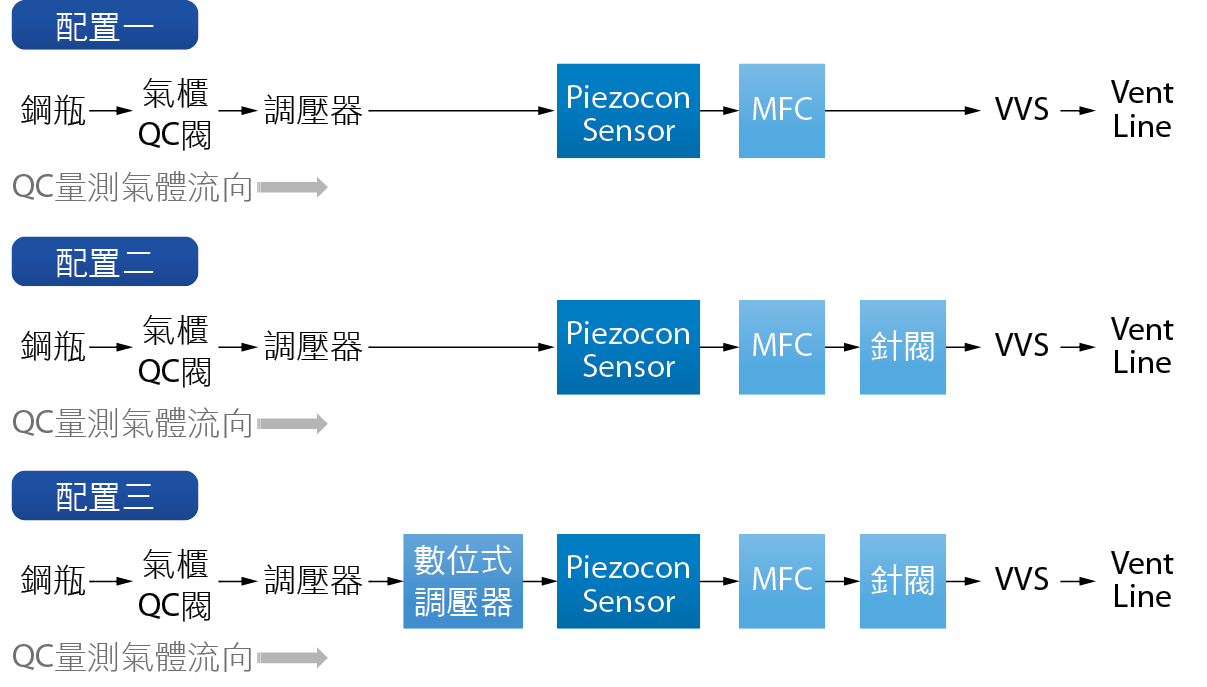

探討分析儀硬體配置上,氣流特性(流量/壓力)及溫度因子對於sensor分析之影響,以決定最佳成本配置效益。首先由不同閥件配置搭配理論測試sensor穩定分析的硬體配置需求,溫度影響則藉由sensor包覆保溫加熱器於未加溫狀態及加溫狀態進行分析比較。

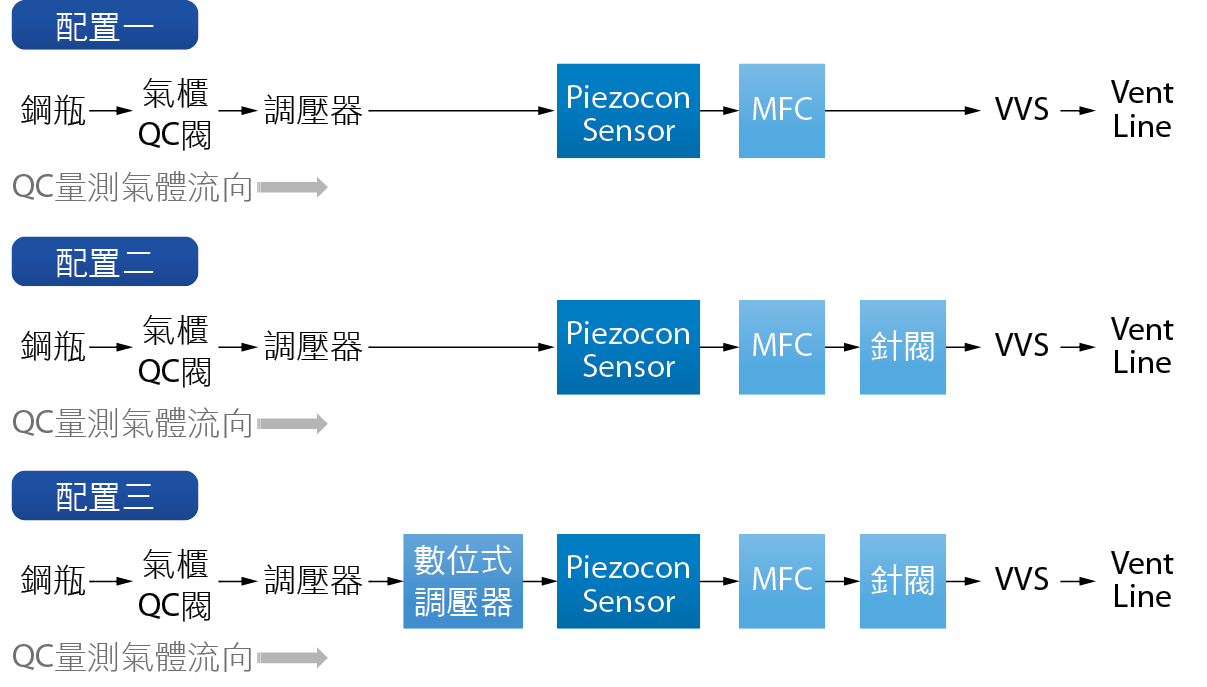

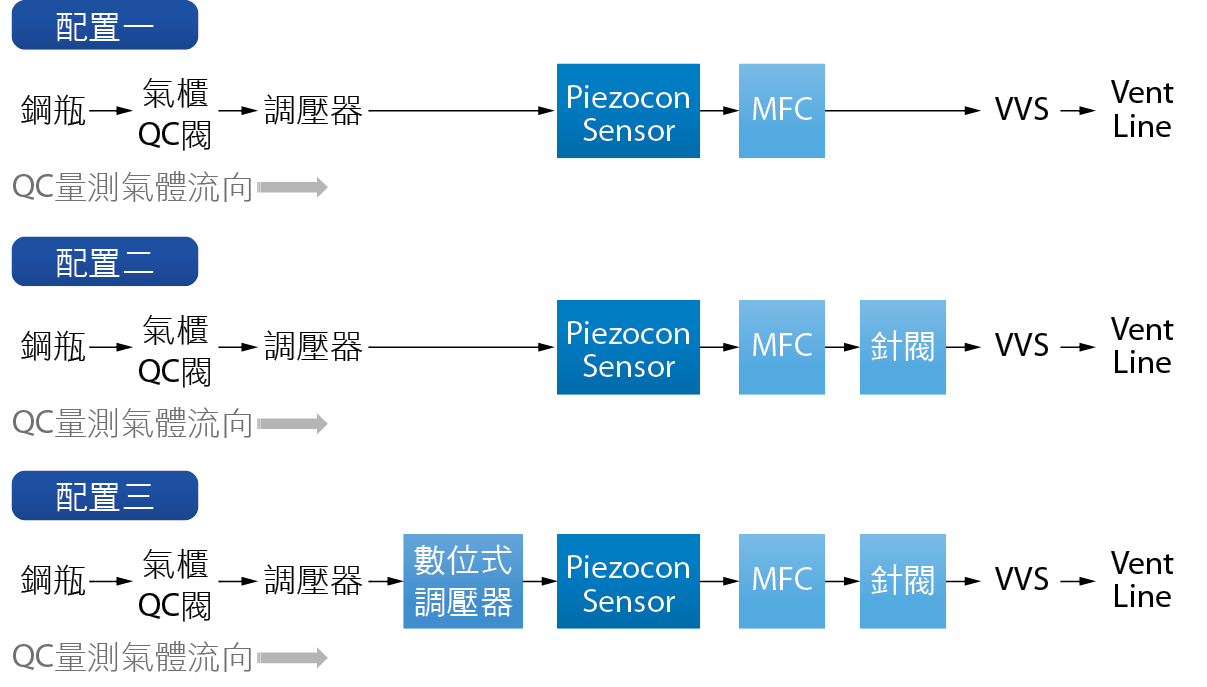

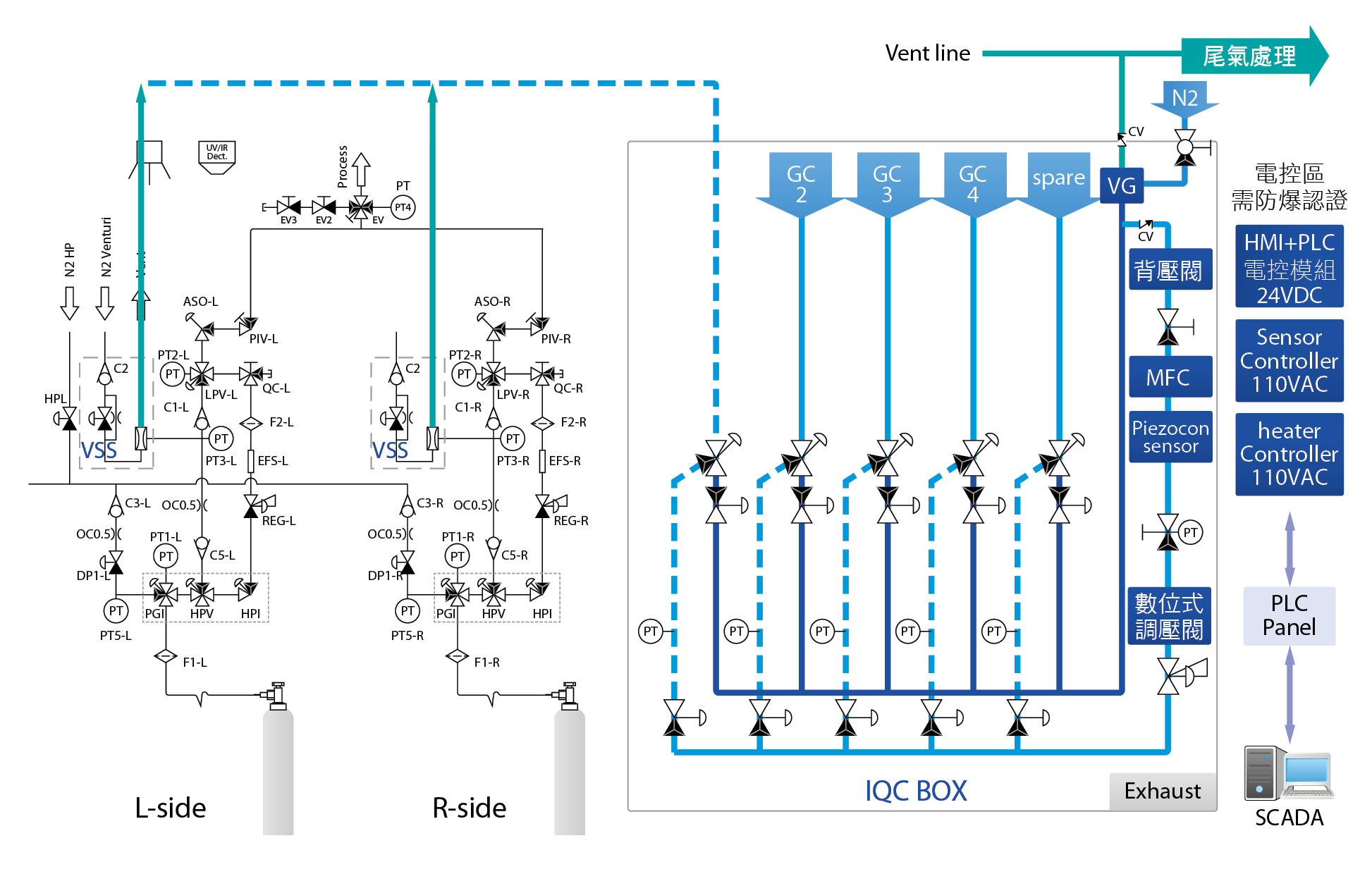

在氣體動態流狀態下量測,並將影響分析儀之壓力、流量因子考慮進去,在sensor進氣端安裝調壓器,氣體出口端安裝「流量控制器」(mass flow controller, MFC)並直接由抽真空器(VVS)排放,目的係以最少硬體配置花費測試儀器分析製程氣體之效能(如 圖5配置一);配置二係於MFC與VVS間裝設針閥,以確認是否可由減少分析腔室真空度而穩定儀器分析值;配置三係於調壓器及sensor間裝數位式調壓器,以追求更精細的壓力控制,並確認sensor入口壓變異對於sensor分析值之影響。

圖5、分析製程氣體之效能配置

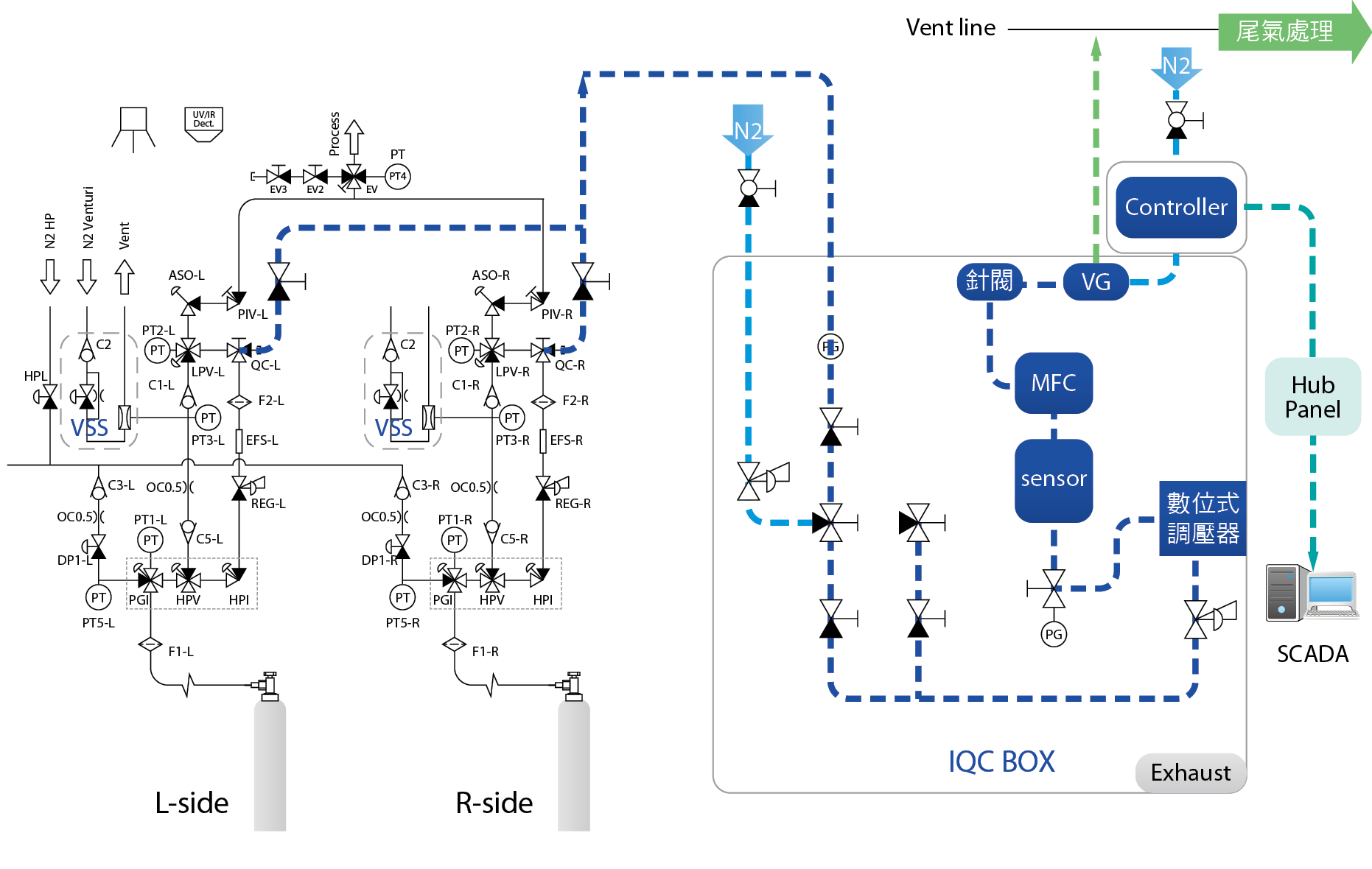

取樣箱配置

藉由氣櫃「品質監測閥」(quality check, QC valve)進行取樣,以執行C3H6連續分析 圖6,驗證分析儀硬體配置影響及找尋最佳化操作條件。

圖6、C3H6取樣箱配置Demo

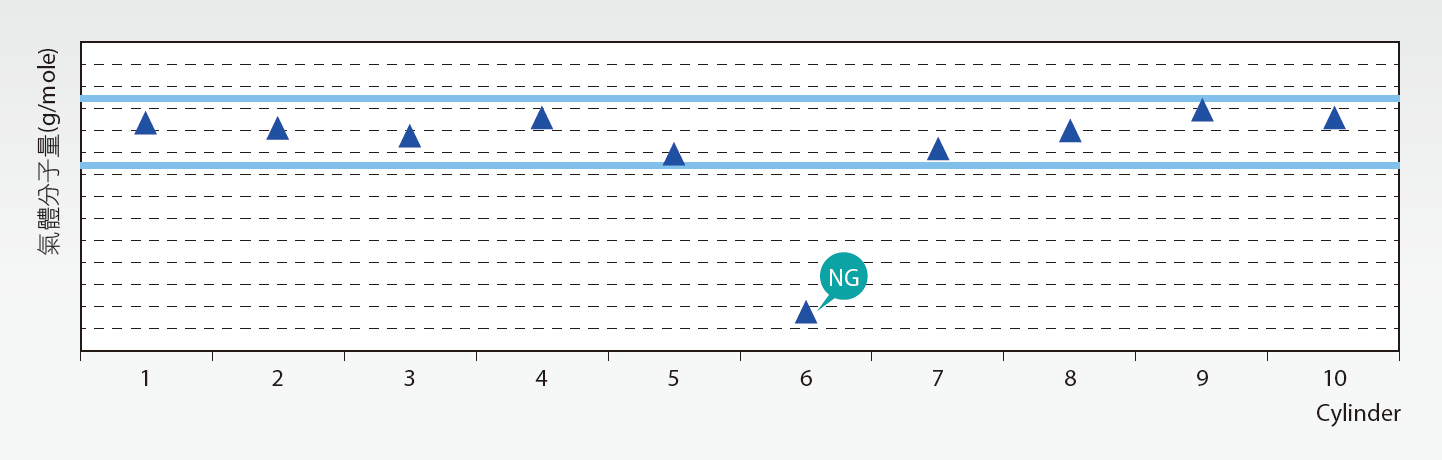

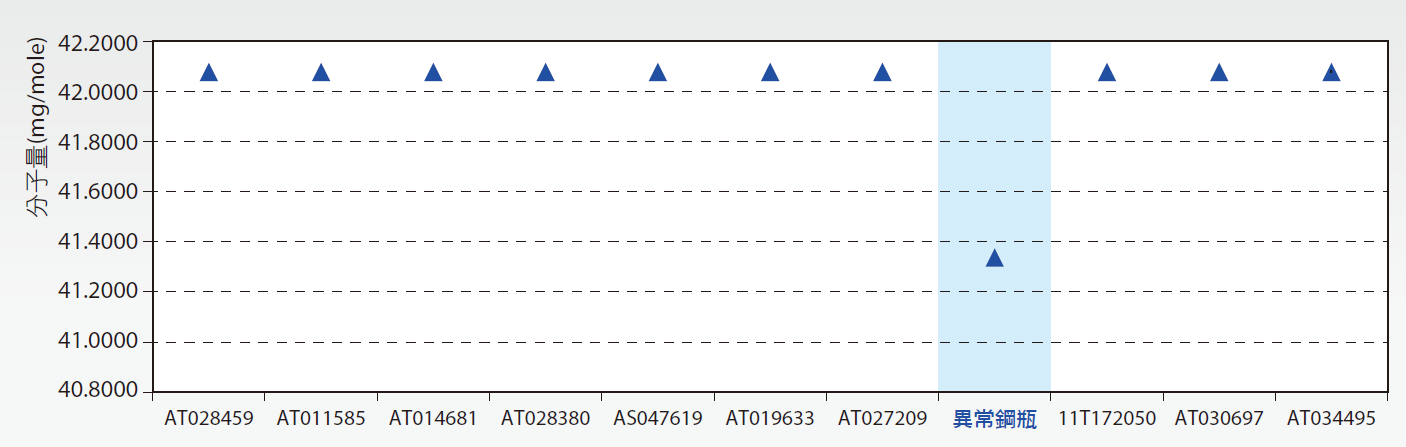

異常品質判斷方法

量測不同之COA合格之鋼瓶,於SCADA建立正常鋼瓶純度之「基準線」(baseline) 圖7,若有「超出基準線」(out of baseline, OOB)情形則判定為異常品質鋼瓶。

圖7、OOB原理管控鋼瓶品質-氣體分子量分析值基準線

結果與分析

分析儀硬體配置之影響

氣體流量不穩定及工作壓力的晃動會造成分析腔室的氣體擾流,進而造成分析數值精度及再現性不佳。

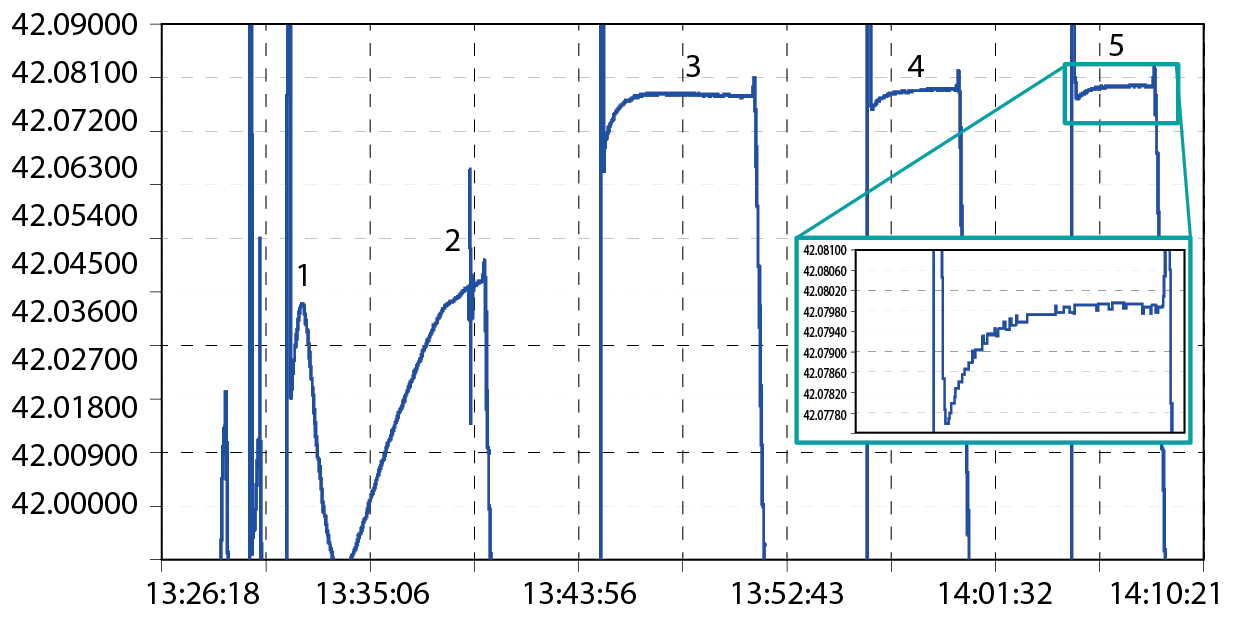

以 圖5配置一的硬體配置執行製程氣體C3H6分析,分析結果如 圖8所示,Sensor後直接進vent venturi system (VVS),由於「抽氣排放端」(vent)吸取力不穩定,MFC無法穩定控制氣體流量,導致較差的量測再現性,因此sensor後方管路閥件配置成為階段性探討重點。

圖5、分析製程氣體之效能配置

圖8、擾流導致C3H6分析值極差的再現性及穩定性

MFC無法有效控制氣體流量,與MFC後方的VVS有強烈的關係,真空系統中的壓力從一大氣壓力開始下降,在最初的階段真空系統中的氣體被VVS抽出時有如一般的流體呈氣流狀態,若壓力愈低時,此種氣流的狀態漸漸轉變成氣體分子運動狀態,此時氣流形態實質上己非「流」的形態。

無法有效控制氣體流量之原因,為MFC後段的氣體因VVS,逐漸由黏滯氣體轉變為分子氣體,而分子氣體的運動模式為分子彈性碰撞,導致氣流持續不斷振盪,MFC的控制持續不穩定進而響分析量測穩定性。為改善此狀況,必須要調節或隔絕真空系統前氣體分子流動,解法即為在MFC後方裝設針閥(如 圖5配置二),改善量測儀器穩定性。

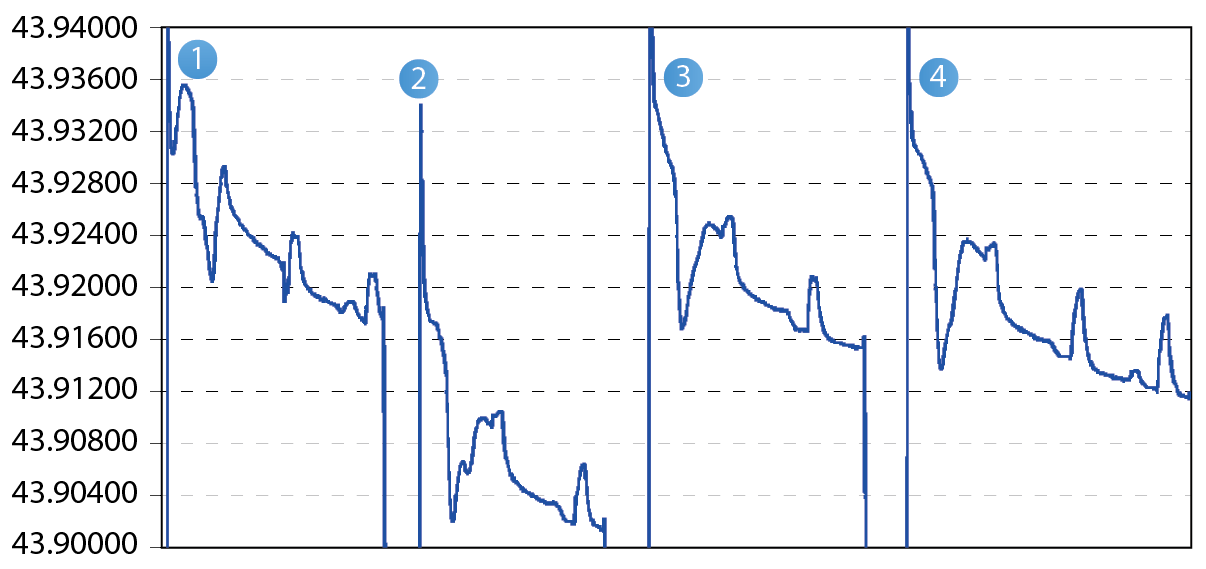

配置二的硬體配置執行C3H6分析 圖9,因針閥的裝設使VVS與sensor之間有一緩衝空間,改善氣體腔室的產生分子氣體氣流的現象,但以一般調壓器(彈簧控制)進行控壓,其輸出壓力會達到2torr以上的變化,因調壓器機械式反應速度慢及壓力控制不精準,影響C3H6分析值的穩定性(2小時未達穩定)及精度(±6 mg/mole)。

圖9、調壓器影響工作壓力晃動-C3H6分析值精度差

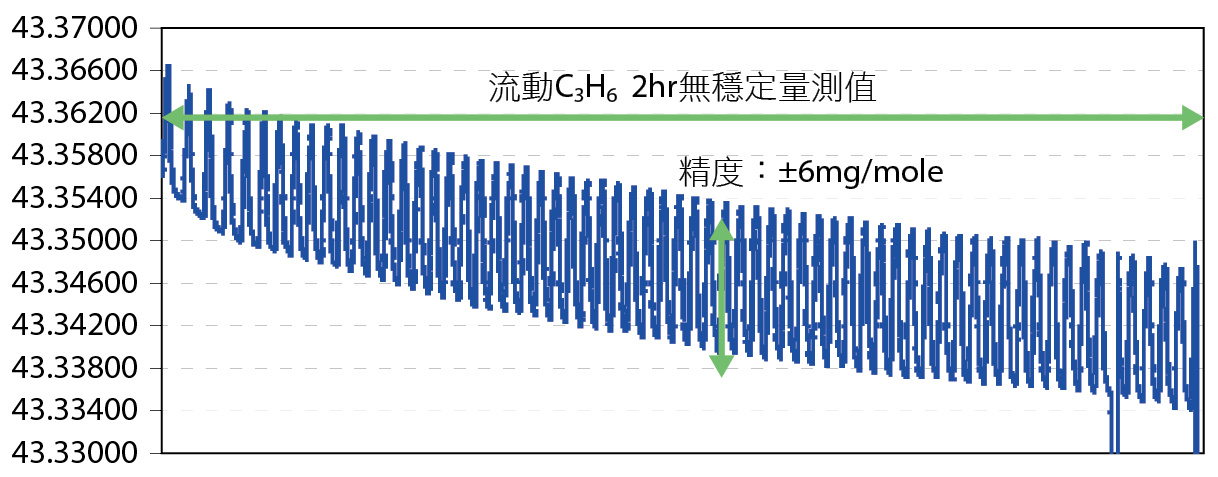

考量分析腔室壓力的變化影響,本實驗利用數位式調壓器進行微量壓力變化測試 圖10,結果顯示在數位式調壓器輸出壓力(即進入分析腔室之壓力)變化僅1torr (即0.019 psi)差異下,分析量測值即可達到1.2mg/mole之差異。由此可知,以聲波量測法要取得高精度及再現性佳的量測值,工作壓力的控制是十分重要的。聲波量測儀產品有些設有壓力回饋補償機制,若單純使用一般調壓器之分析儀硬體配置搭配壓力補償機制,其壓力計即需要高精度,且需建構不同氣體之壓力補償機制,其研發費用亦可能大於單純穩定工作壓力之數位式調壓器。

圖10、工作壓力對於聲波量測C3H6分子量數值之影響

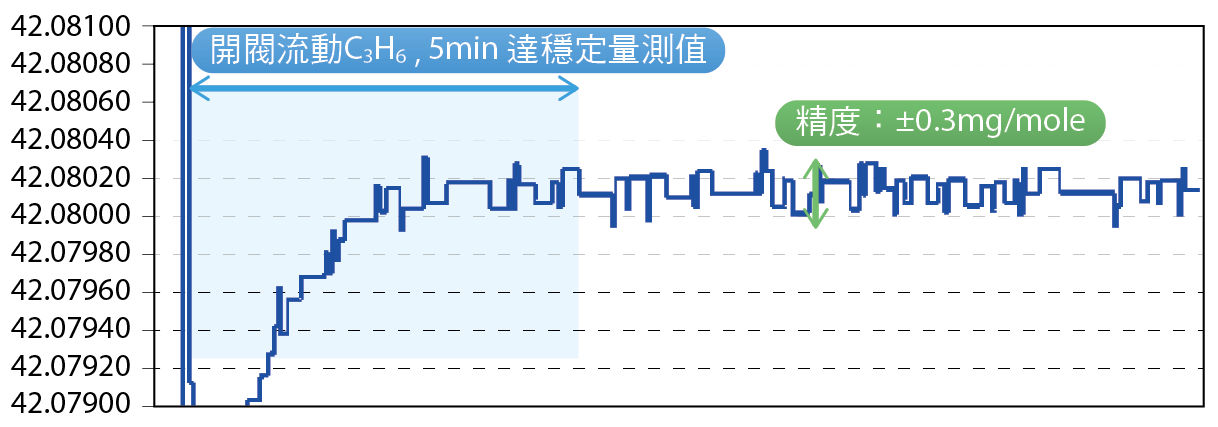

在 圖5配置三,固定壓力(960torr)執行C3H6分析可見 圖11,穩定分析的流量,避免排放端(VVS)流量變化而影響氣體流向。加裝數位式調壓器,提供穩定入口壓力,即可展現良好的穩度性(5分鐘即達穩定值)及精度(±0.3 mg/mole)。

圖11、工作條件穩定化-C3H6分析時間縮短且精度提升

工作溫度之影響

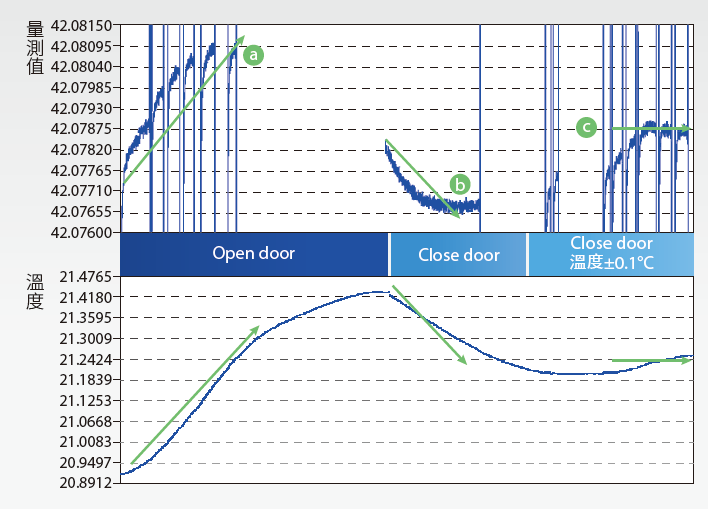

本研究使用之聲波量測分析儀有溫度回饋機制,但若環境溫度變異過大或是氣體流經產生之熱能,皆會造成分析值的不穩定。在加熱器未加熱狀態下連續分析C3H6五小時之溫度變化測試顯示,期初將分析儀箱體開啟,分析腔室工作溫度隨環境升溫0.4℃,量測值隨之上升3.3mg/mole 圖12a;後續將分析儀箱體關閉,量測值隨溫度下降而降低 圖12b,觀察後期分析腔室的工作溫度穩定情況下(維持±0.1℃) 圖12c,溫度補償機制才發揮其功效,但仍需要花40分鐘至穩定分析值(±0.3mg/mole)。

圖12、Sensor未加熱-環境溫度變化對分析值之影響

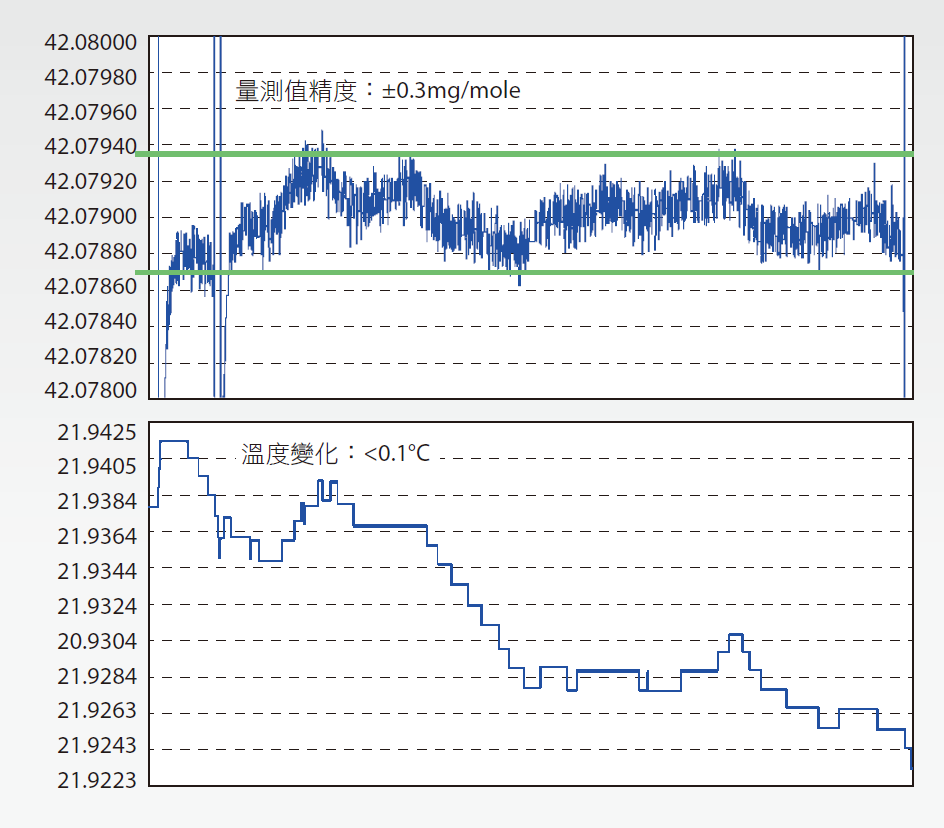

為了降低外在環境溫度變化影響性,將加熱器開啟並穩定分析溫度於22℃,連續分析C3H6一小時。在工作溫度固定時(維持±0.1℃),C3H6分析值可穩定維持在±0.3mg/mole內,分析值晃動為溫度回饋細微調整 圖13。由此可見,將分析儀工作溫度控制大於環境溫度的情況下,可減少環境溫度變化造成的影響,而氣體流經管路摩擦造成的溫度則可忽略。

圖13、Sensor加熱-環境溫度變化對分析值之影響

最佳化操作條件之分析

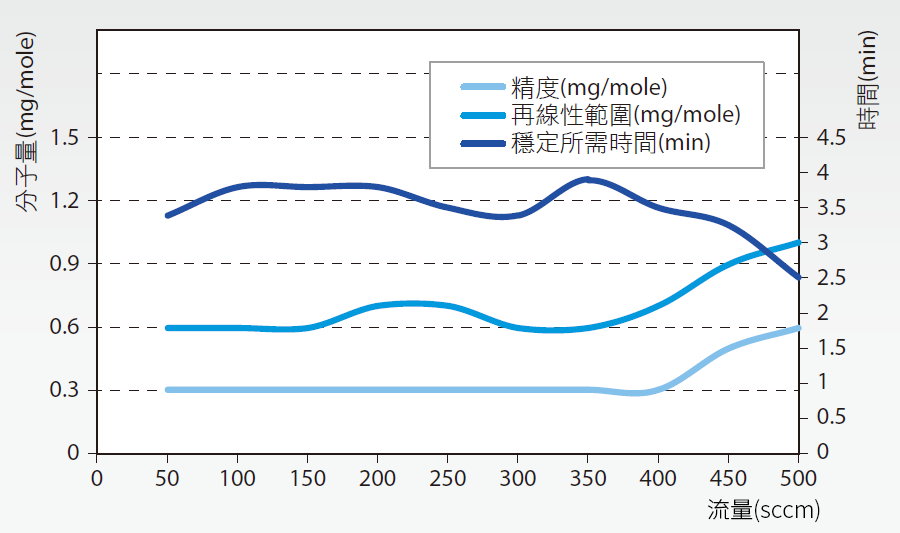

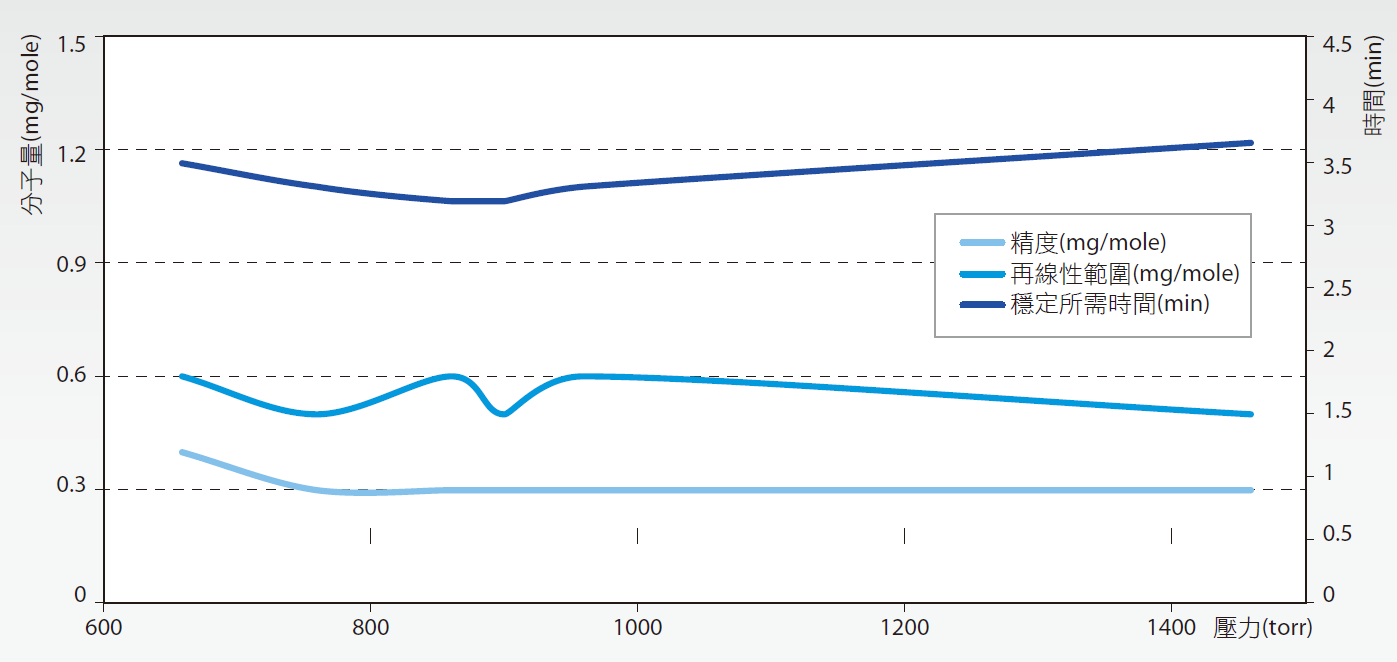

比較不同流量、工作壓力,測試C3H6分析值達穩定的需求時間、精度,以及再現性之情形,找尋最佳化的操作條件或建議調整方向,以提供後續不同氣體或廠區之應用。

由 圖14可見在流量越大的情況下,越快達到穩定狀況,但其精度及再現性(n等於5)範圍則不佳,而在流量小於400sccm時,其穩定時間與精度沒有明顯差異,故操作定義參數可以低流量操作為方向,且流量越小其消耗之氣體量越少。 圖15模擬C3H6氣櫃之「實氣充吹」(real gas flush),以流量50sccm及壓力960torr操作,於第五次real gas flush時可達穩定量測值,以此分析操作條件可配合氣櫃real gas flush作業,避免為了分析氣體而有額外的氣體浪費,且可減少後端「氣體洗滌器」(scrubber)藥劑桶之負荷。

圖14、C3H6不同流量操作條件測試結果

圖15、模擬C3H6實氣充吹作業量測結果

固定流量下,改變工作壓力進行分析精度及再現性分析測試,於660~1460torr之壓力區間操作,對於量測結果無太大的影響 圖16,故可考慮使用較低的工作壓力,以增大可量測氣體的體積量(P1V1=P2V2)。

圖16、C3H6不同壓力操作條件測試結果

異常品質鋼瓶實測

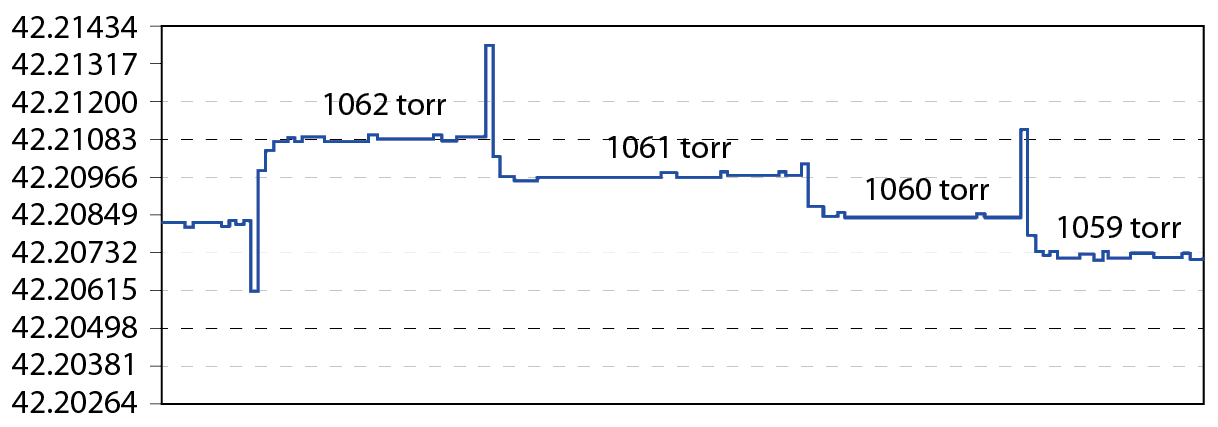

利用2019年發生於南科十四廠C3H6影響產品報廢之鋼瓶,進行異常品質之量測,可明顯看到異常鋼瓶之量測值(41.32至41.36g/mole)遠偏離正常鋼瓶之baseline (42.0797至 42.0807g/mole) 圖17。

圖17、異常鋼瓶之量測數值超出基準線

結論

分析儀硬體配置建議

由測試結果可知,要有快速穩定及良好精度的分析結果,影響sensor分析的因子就必須穩定化,故分析儀工作壓力可由數位式調壓器控制,亦或可嘗試sensor前端管路設計一段「緩衝管路」(buffer tube),降低一般調壓器造成的壓力晃動影響(如 圖5配置三)。氣流部分需注意sensor排放端之影響,可於排放端配置針閥或背壓閥,使量測段管路氣流處於黏滯流,減少vent端之影響;sensor溫度加熱器需開啟並高於外在溫度,以減少溫度變異導致的影響。

圖5、分析製程氣體之效能配置

以C3H6 spec計算不純物濃度,分析值於再現性範圍1mg/mole的情況下,不純物氮氣濃度需達spec的10倍(32ppm)以上,或氧氣不純物濃度需spec的62倍(50ppm)以上,分析儀的量測值才具有意義。越接近目標氣體分子量的不純物越難分辨,如不純物二氧化碳需達spec的600倍(300ppm)方可作為有代表性的判別,故想使用聲波量測法作為特殊氣體鋼瓶微量污染之分析,需優化分析儀的分析再現性。

操作條件建議

建議開啟溫度加熱器並將溫度設定高於環境溫度,避免環境溫度變化影響分析數值;分析儀操作條件可往小流量及低壓力,以小流量及低壓力可減少特殊氣體鋼瓶的消耗量,再者亦可搭配氣櫃的實氣充吹作業,執行鋼瓶原物料品質監測,使分析氣體零消耗。

取樣配置建議

考量分析儀器架設成本及利用率,以一對多氣櫃(相容性氣體)分析之取樣模式,可降低建置成本及提高分析儀利用率。另外,考量本研究的取樣配置造成的製程氣體浪費,可設計QC路徑改至氣櫃的排放閥,即可於實氣充吹作業下分析。未來亦可測試以暫壓模式分析,減少製程氣體用量並提升分析之精準度 圖18。

圖18、一對多氣櫃(相容性氣體)分析之取樣模式參考

參考文獻

- 劉俊男、巫幸峰、黃介然,特殊製程氣體之品質監測系統開發,廠務季刊,Vol.31,2018。

- Funke, H. H., Grussom, B. L., McGrew, C. E., Raynor, M. W., “Techniques for the measurement of trace moisture in high-purity electronic specialty gases”, Review of Scientific Instruments 74, 3909, 2003.

- Skoog, D. A., Holler, F. J., Crouch, S. R., “Principles of Instrumental Analysis”, 6rd Ed., Cengage Learning, 2016.

- Minami, M., “Vapor concentration system for bubbling method”, HORIBA technical journal, 41, 2013.

- Horiba, Vapor Concentration Monitor IR-300, https://www.horiba.com/en_en/products/detail/action/show/Product/ir-300-647/

- Cadet, G., Valdes, J. L., Mitchell, J. W., “Ultrasonic time-of-flight method for on-line quantitation of semiconductor gases”, IEEE International Ultrasonics Symposium, 295-300, 1991.

- Veeco Instruments Inc., Piezocon Gas Concentration Sensor and Delivery Control System, http://www.veeco.com.tw/products/piezocon-gas-concentration-sensor

- Leo L. Beranek., “Acoustic Properties of Gases, American Institute of Physics Handbook”, 3rd Ed. (Section 3d), McGraw-Hill, 1972.

- Bohn, D.A., “Environmental Effects on the Speed of Sound”, J. Audio Eng. Soc., Vol. 36, No. 4, 1988.

- 余進忠、胡裕民、黃榮俊,分子束磊晶成長Ni80Fe20(110)單晶、雙晶及四晶薄膜,真空技術第十三卷,頁62-66,2000。

- John F. O’Hanlon, “A User’s Guide to Vacuum Technology, John Wiley & sons”, Inc, 2003.

- Marsbed H. H., “High Vacuum Techno-logy, A practical guide, CRC Press”, 1997.

- Shincron Co., 真空についての基礎,https://www.shincron.co.jp/technical/device3-1.html

- Josh.V.R., “Pressure Regulator Droop and 5 Ways to Minimize it”, Crane Engi-neering, 2016.

- 蘇渙凱,應用ISO6953規範及CFD虛擬量測技術於氣壓調壓閥特性之研究,國立雲林科技大學機械研究所,碩士論文,2011。

- Kazuhide I., Katsuyuki S., Tadashi S., Tadahiro O., “Improvement of Turbo-molecular Pumps for Ultraclean, Low-Pressure, and High-Gas-Flow Proces-sing”, Journal of Vacuum Society Tech-nology, A16, 4, pp2703-2710, 1998.

留言(0)