摘要

先進製程轉量產之研磨液供應品質探討─以鎢金屬閘極製程研磨液為例

Keywords / Slurry12,Fenton Reaction2,Removal Rate (RR)2,Slurry Freshness2

前言

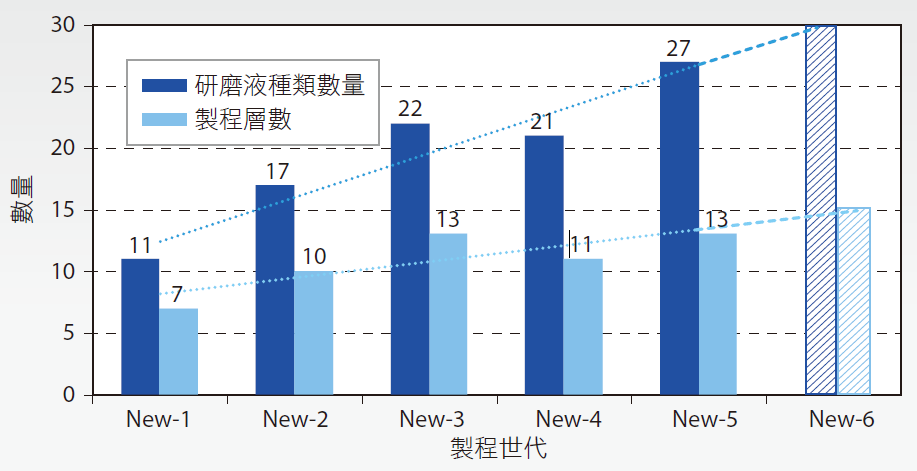

半導體製程中,積體電路的線路由微影顯像及光阻蝕刻的方式製造,線路的厚度則是藉由化學機械研磨(Chemical-Mechanical Planarization, CMP)的平坦化製程所控制。隨著製程線寬的微縮,CMP製程的種類及研磨層也數快速增加[1]。 圖1為各個半導體製程世代所需的研磨液種類及研磨層數趨勢圖,預估當製程推進至3奈米時,研磨液的種類及研磨層數分別較20奈米製程多出1.5與1.1倍。這些種類繁多的研磨液於CMP製程中,除了用於將晶圓表面多餘的材質磨平之外,還可利用其對不同材料具有研磨速度差異的特性,透過監測研磨速度的方式,讓研磨程序可準確地停止於晶圓上的某一介面。由於研磨液成分複雜,組成包含各式各樣的化學品與研磨粒子,一旦成分之間發生物理化學反應,改變了研磨液各成份濃度,會直接影響研磨行為,進而造成晶圓缺陷(Defect)。

圖1、隨製程世代演進的CMP製程種類數量及製程層數(資料來源:新廠設計部)

文獻探討

化學機械研磨製程

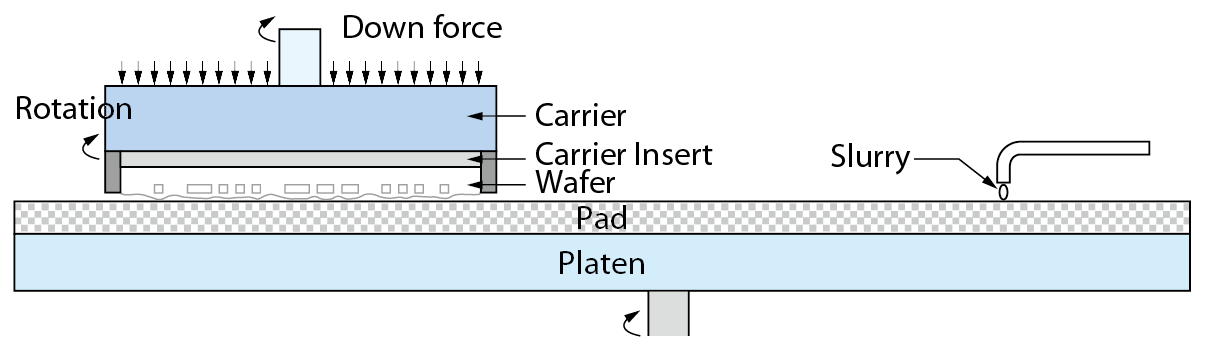

CMP於晶圓上的作用包含化學反應及機械研磨,其運作示意圖如 圖2。進行研磨之前,機台會先將研磨液噴灑於研磨墊上,再將晶圓以正面朝下的方式運送至研磨墊上並施加下壓力,讓晶圓表面接觸浸滿研磨液的研磨墊,最後再旋轉研磨墊執行研磨程序[2]。

圖2、化學機械研磨製程示意圖

研磨液及其化學添加劑

研磨液的主要成分為研磨粒子及化學添加劑。研磨粒子大多為二氧化矽、二氧化鋁和氧化鈰等特殊表面改質的粒子,根據不同研磨層的材料特性,選用不同材料、不同尺寸的研磨粒子,以達到製程上所需的研磨速度(Removal Rate, RR)[3]。化學添加劑於研磨液中雖占少量,但卻扮演相當關鍵的角色。其最常見的功能為與研磨層產生化學反應,藉以弱化其鍵結或使其金屬表面氧化,讓研磨層變得鬆軟易磨除。部分化學添加劑可用於和研磨層產生鍵結或使其帶電,增加晶圓表面材料與研磨粒子的吸引力,進而提升研磨速度[4]。此外,也有為了調整研磨液的pH值、讓化學反應容易進行或增加研磨粒子懸浮性所添加的pH調整劑[5]。

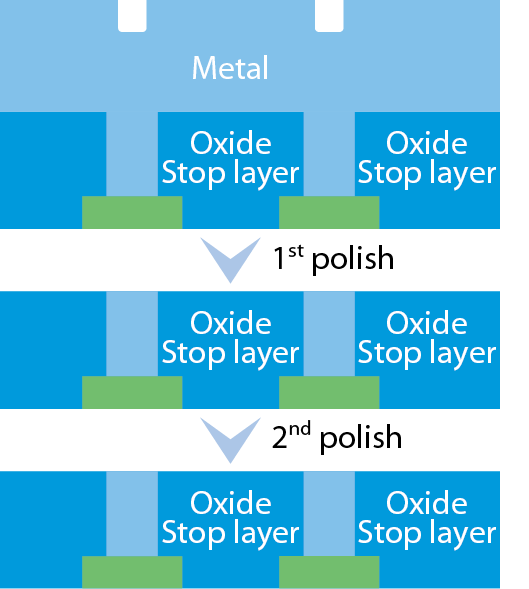

除上述用於提升研磨效率的化學添加劑之外,也有一種抑制劑(Inhibitor)以較弱的物理或化學鍵結保護晶圓表面其中一種材料,讓研磨液對於兩種材料的研磨速度不同,而有不同的材料研磨速度選擇比(Selectivity)。 圖3即為利用研磨液選擇比特性而進行的研磨流程示意圖。研磨開始時,先選用對金屬層研磨速度較快,但對氧化層研磨速度較慢的高選擇比研磨液(High Selectivity Slurry)。當研磨至金屬及氧化物交接面時,因研磨液對氧化物的研磨速度較低,使得整體研磨速度快速下降,機台也可藉由其他感測器的判斷,將研磨程序停止於此材料交界面上。接下來再藉由另一種對金屬及氧化物研磨速度相當的研磨液進行細磨,進一步修整晶圓,讓表面更平坦[6]。

圖3、流程示意圖

金屬研磨液內的芬頓反應

1984年英國科學家亨利約翰霍斯特曼芬頓(Henry John Horstman Fenton)發現,在原本就具有氧化性的過氧化氫(H2O2)溶液中加入亞鐵離子後,亞鐵離子會扮演催化劑的角色。在H2O2與鐵離子互相轉換的化學反應過程中,會讓H2O2分解成多種形態的自由基(radical),這種不穩定的自由基會攻擊其他分子的鍵結,進而破壞並分解有機物,並具有相當強的氧化力,其相關之化學反應式如式(1)至(7)所示[7]。

Fe2++H2O2→Fe3++OH·+OH- ......(1)

Fe3++H2O2→Fe2++HO2·+H+ ......(2)

Fe2++OH·→Fe3++OH- ......(3)

Fe3++HO2→Fe2++O2+H+ ......(4)

OH·+H2O2→H2O+HO2· ......(5)

HO2·↔O2-·+H+ ......(6)

O2-·+H2O2→ O2+OH-+OH· ......(7)

而對金屬研磨製程而言,亞鐵離子與H2O2溶液組合成芬頓試劑(Fenton Reagent)所產生的各種自由基,比原本的H2O2溶液具有更強的金屬氧化力。因此在部分的CMP製程會利用這些不穩定的自由基,大幅提升金屬氧化的速度,以達到金屬研磨製程的需求。

本文將針對近期一劑具有芬頓效應的WMG (Tungsten Metal Gate)研磨液,在研磨液應用於半導體製程的各個階段深入探究其特性變化,並於研發階段發生沉澱現象、試產階段的研磨液研磨速度隨時間改變、生產量驟增造成製程瓶頸的案例及相關解決方法詳加說明。

計畫方法

新研磨液應用於CMP三階段

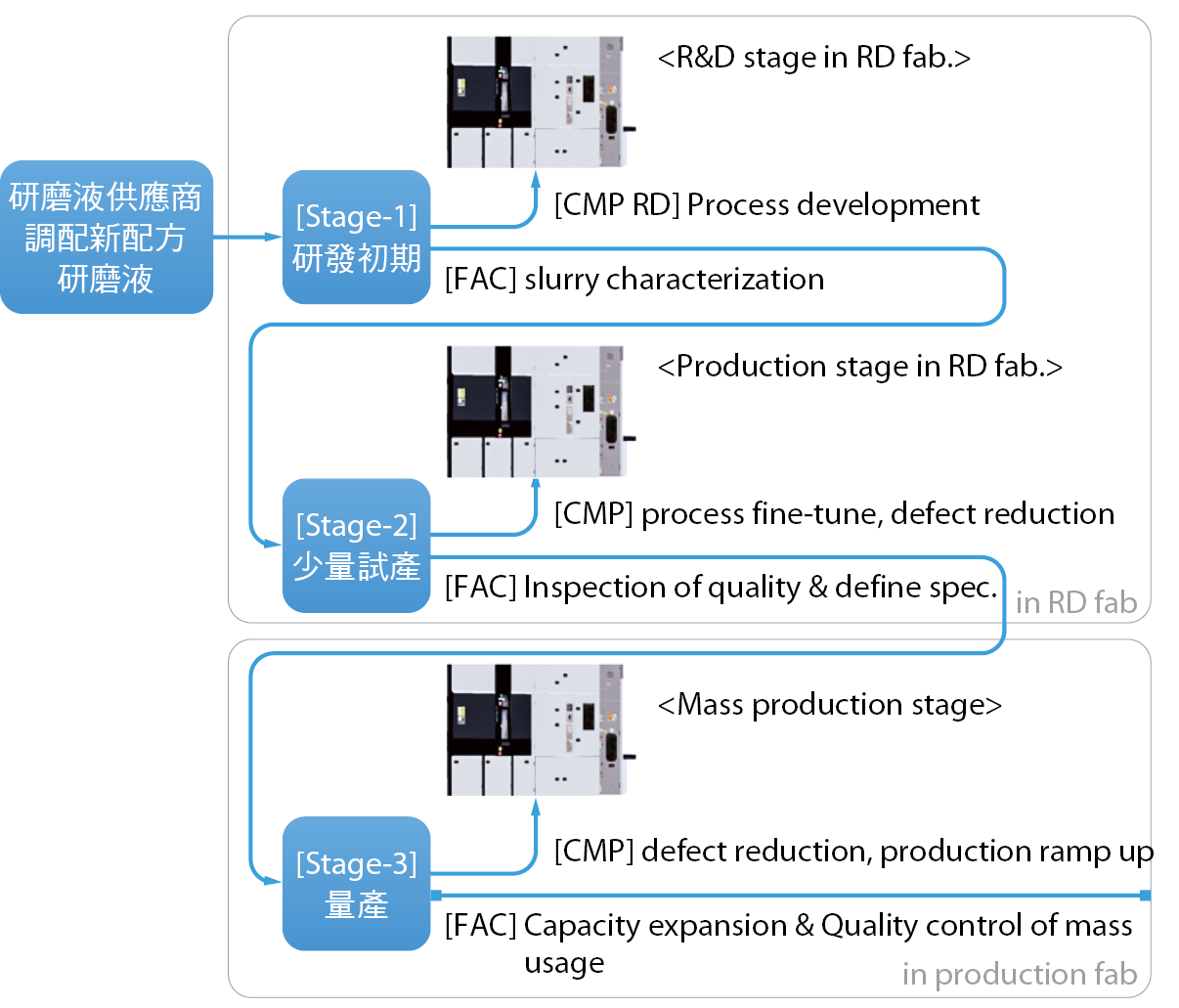

研磨液應用於CMP製程大致可分為三個階段,分別為研發初期、少量試產及量產階段,其流程如 圖4。在研發初期階段,供應商研發新製程所需的研磨液時,會調配研磨液當中各項成份的比例,以調整出適合該製程的研磨速度、對不同材質的研磨選擇比。配置好的新研磨液經過初步測試後,會透過廠務少量供應至機台研磨,此時可透過各種分析結果及研磨行為變化,探究該研磨液內部的化學反應、對製程造成何種影響,並預先設想解決方式。經過研發部門的測試後,研磨液會在研發廠區少量試產,在此階段,才會看到更多研磨液應用於製程上產生的缺陷及問題。廠務除了協助製程工程師解決在此階段面臨的問題外,也會在此階段定出此研磨液供應的品質規格。到了量產階段,因研磨液用量遠大於研發時的用量,部分與時間、新鮮度相關的研磨液特性的變化也是在此階段才會被放大。因此在正式量產前,廠務與製程工程師會合作模擬研磨液未來最大產能的用量,進行所謂的生產壓力測試,藉此了解研磨行為是否有變化,並訂出最適合之穩定運轉參數。

圖4、新研磨液應用於化學機械研磨製程流程

分析方式

本文中對研磨液的分析方式,除了基本的幾項物理性質量測,例如: pH值、比重(SG)、導電度(Con-ductivity)、雙氧水濃度(H2O2滴定儀)…外,也使用了粒徑分析儀 表1分析研磨粒子的粒徑分佈(Particle size distribution, PSD)分析研磨粒子是否產生團聚現象;另外,也透過介面電位(Zeta potential)分析儀來了解研磨粒子表面及電雙層的帶電狀況,藉以分析粒子表面的表面改質物是否脫離或是表面電荷是否被破壞。

|

Analysis Item |

Brand |

Model |

Analytical range |

Accuracy |

|---|---|---|---|---|

|

pH |

Mettler |

SevenExellence |

0~14 |

± 0.05 |

|

Density |

Anton Paar |

DMA 4500M |

0~3g/cm3 |

± 5µg/cm3 |

|

Conductivity |

Mettler |

SevenExellence |

10-6~1S/cm |

± 0.5% |

|

H2O2 concentration |

Metrohm |

Titrando 888 |

N/A |

± 0.2% |

|

Particle Size Distribution |

Malvern |

Zetasizer nano |

0.3~10µm |

± 1% |

|

Zeta potential |

Colloidal Dynamics |

Zeta Probe |

± 200mV |

± 0.5% |

結果與分析

WMG研磨液

本文所探討的研磨液主要用於鎢金屬閘極製程(Tungsten Metal Gate, WMG)的研磨。這類研磨液在生產過程中會對研磨粒子進行表面改質,讓粒子表面包覆一層高分子聚合物,提高研磨粒子分散性、懸浮性,避免粒子之間發生聚集作用(Agglomerate)形成較大顆粒而沉澱。其化學添加劑中,則含有用於減緩單一金屬研磨速度的研磨抑制劑(Inhibitor)。而在供應至CMP機台之前,廠務端會先混入H2O2至WMG研磨液中,利用芬頓效應產生大量自由基,使其在研磨時,能加速晶圓表面的金屬與氧化物層,提升整體研磨效率。

研發階段-失控的芬頓效應

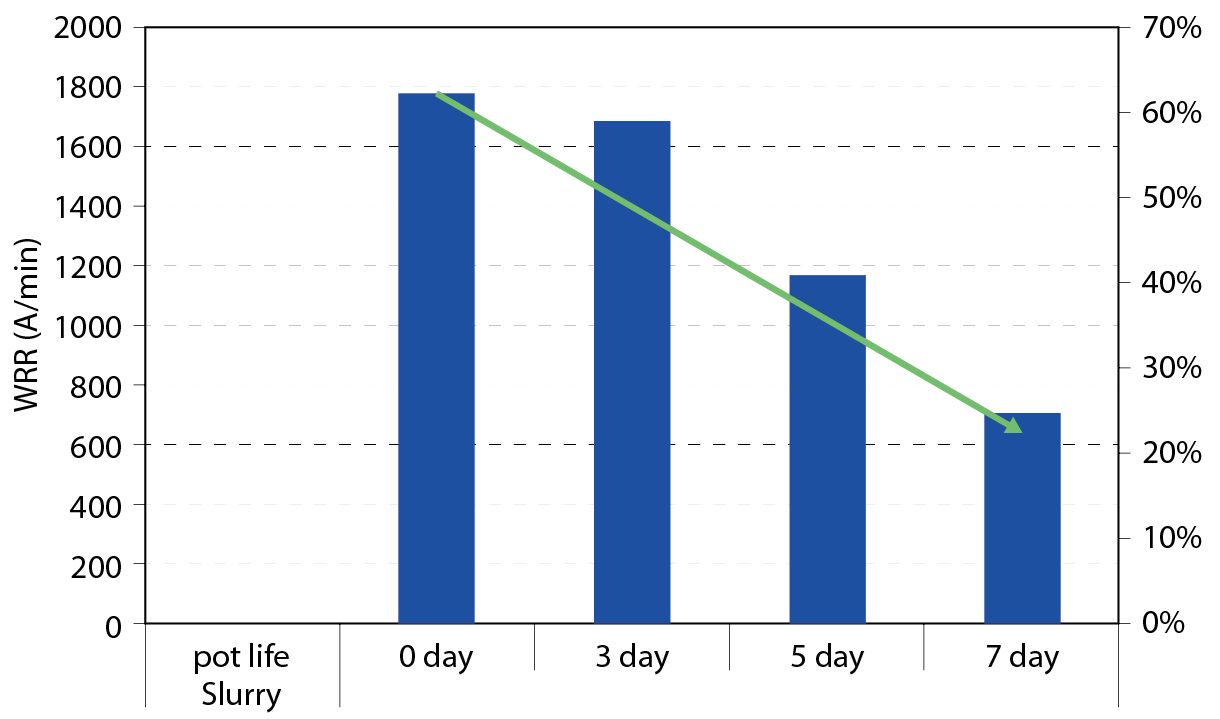

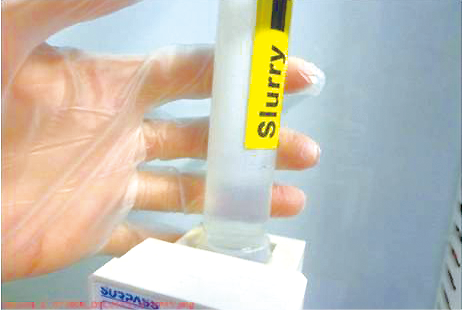

在研發階段初期,WMG研磨液少量供應至CMP機台,研發人員發現,供應開始的初始幾天都正常,但到第3天之後,卻發生研磨速度下降的狀況,尤其到了第7天後,甚至出現了沉澱的現象。 圖5為供應商執行研磨效率惡化測試的實驗結果,由該圖也確實可看出研磨效率有隨著研磨液使用時間的變長而變差的趨勢。另外,本研究觀察供應管路也發現,初始幾天管路內的研磨液均呈乳白色混濁狀,但第7天後研磨液卻變為透明無色,且管壁上也出現了大量沉澱物,相關照片如 圖6。

圖5、研磨速率惡化測試結果

圖6、研磨液供應管路狀況

(A) 正常狀況-白色混濁不透光

(A) 正常狀況-白色混濁不透光 (B) 異常狀況-管壁上已出現白色沉澱物

(B) 異常狀況-管壁上已出現白色沉澱物 C) 異常狀況-管內液體已呈現透明

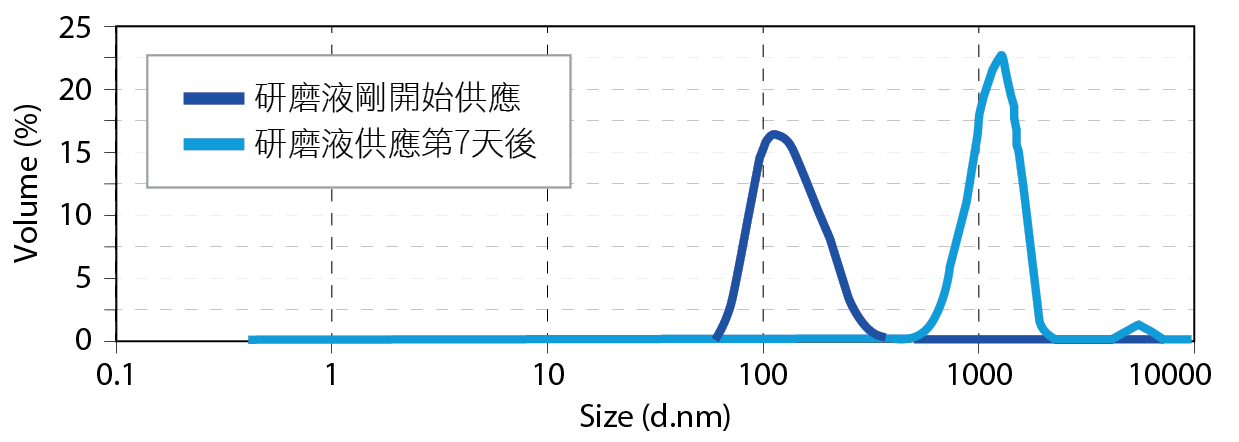

C) 異常狀況-管內液體已呈現透明本研究進一步量測該研磨液分別於供應第1天與第7天的相關物理參數如 表2,可發現介面電位的負電值大幅降低,由此可推測研磨粒子的表面包覆的高分子所待的電性已被全數破壞。 圖7則為本研究另外針對研磨液的粒徑分布所量測的結果。由該圖可看出,研磨粒子的平均粒徑在供應第1天僅132nm,但供應至第7天後,粒徑增加至1435nm,顯示原本的研磨粒子已非均勻分布在溶液中,而是發生了團聚(agglomeration)或是結合力更強的聚集(aggregation)變為較大的粒子。

|

Sampling Date |

pH |

Conductivity (μS/cm) |

Zeta potential (mV) |

Mean particle size (nm) |

D99 (nm) |

Density (g/ml) |

|---|---|---|---|---|---|---|

|

Day 1 |

2.48 |

1972 |

-26.7 |

132 |

293 |

1.00632 |

|

Day 7 |

2.48 |

1997 |

-5.3 |

1435 |

4160 |

1.00613 |

圖7、研磨粒子粒徑分佈

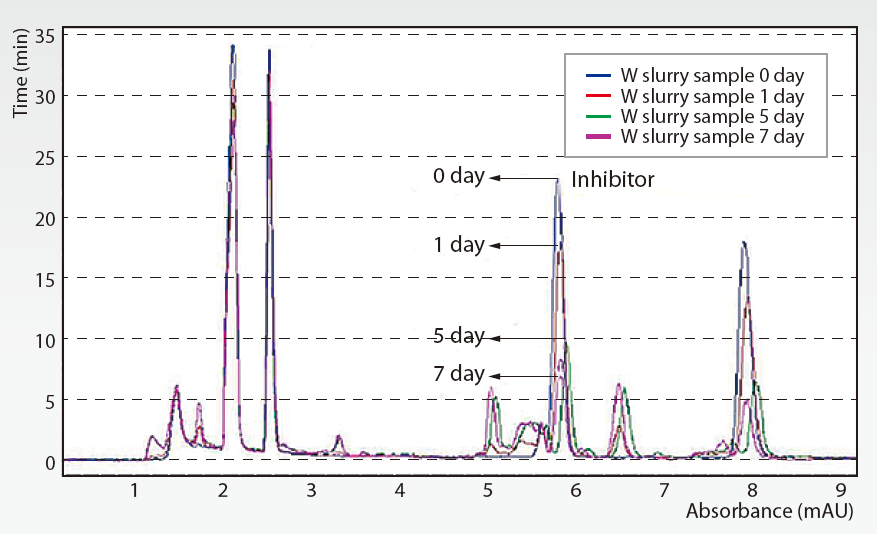

除了物理性的測試之外,本研究也針對研磨液的化學成分加以分析。 圖8為利用高效液相層析儀(high performance liquid chromato-graphy, HPLC),分析研磨液分別於研磨後到第七天的成分結果。由結果可看出研磨液混入H2O2後,其成分中帶有銨根(NH4+)離子的抑制劑濃度有逐漸降低的情況。另外本研究也發現到了另一種四乙基銨離子(Tetraethylammonium, TEA)出現在研磨液中。

圖8、研磨液於研磨後第0至7天,HPLC分析結果

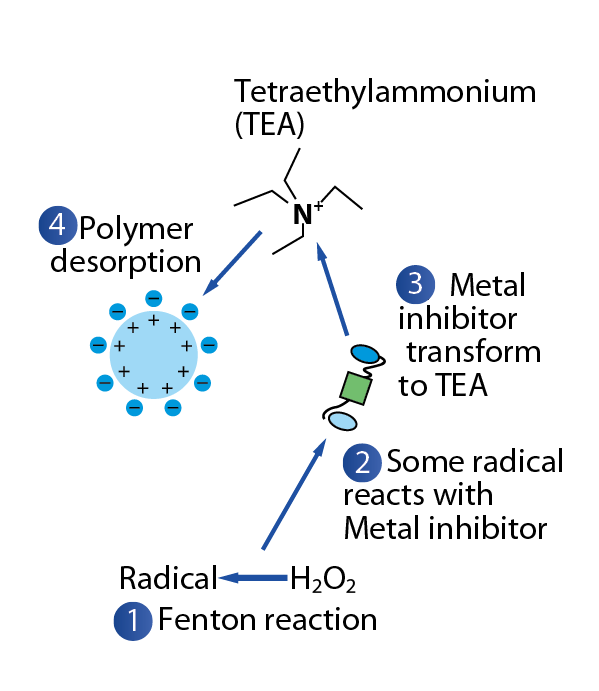

綜觀上述分析結果,本研究推論造成研磨效率降低的主因為研磨液混入H2O2後造成的芬頓效應,及後續一連串的連鎖反應所致,其反應機制模型如 圖9。當H2O2加入研磨液之後,H2O2和首先和研磨液中的亞鐵離子形產生芬頓試劑,透過芬頓反應產生出大量的氫氧自由基,接著這些氫氧自由基會將研磨抑制劑轉變為TEA,而TEA則會與研磨粒子表面的高分子聚合物反應,使其逐漸脫附,進而讓研磨粒子產生聚集效應。最後研磨粒子因粒徑增長而逐漸沉降於管壁上,使其無法輸送至CMP機台執行研磨,導致研磨效率大幅降低。

圖9、研磨液混入H2O2之後,後續連鎖反應模型示意圖

小量試產階段-新配方的改善

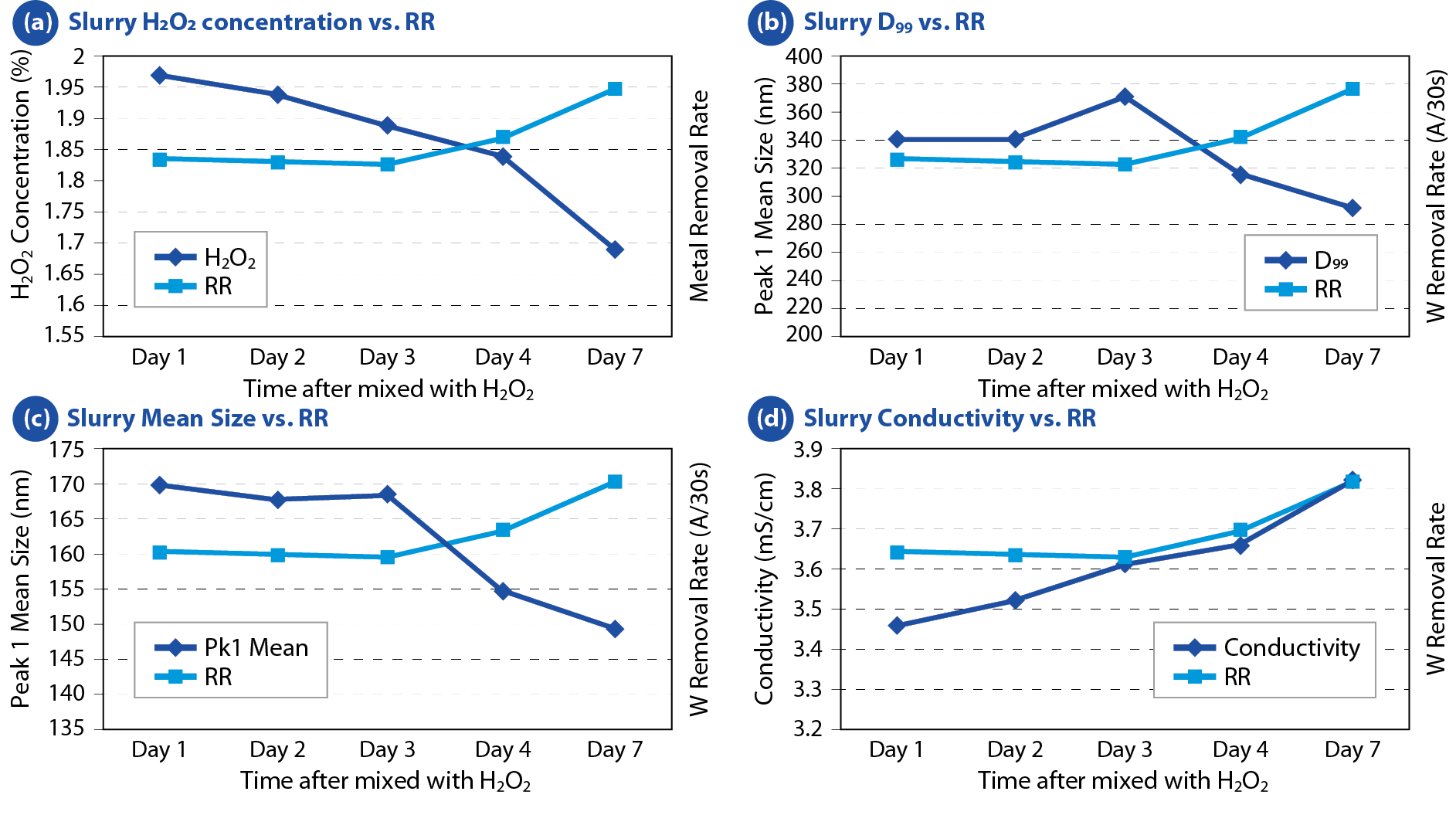

在小量試產階段,供應商針對了上述研發階段所發現的問題進行修正,變更了研磨液中的化學添加劑配方,抑制研磨粒子表面高分子聚合物被芬頓效應所產生之自由基破壞的速度。為進一步了解新研磨液的研磨行為及相關指標參數,本研究測試了其H2O2濃度、粒徑、導電度及研磨效率隨時間變化,結果如 圖10。

圖10、新配方金屬研磨液特性分析及研磨速度比較

由 圖10(a)看出,H2O2濃度有隨時間增加而逐漸降低的趨勢,顯示新配方研磨液中仍有芬頓效應的存在。圖10(b)則為D99與研磨時間的關係,其中D99為粒徑分布於99%大小的粒徑,此參數也可作為研磨液是否聚集形成大粒徑微粒的參考指標。由該圖可看出,在新配方的研磨液中,研磨粒子雖有略為增長的狀況,但還在可控制的範圍,並未發現明顯團聚的狀況。

圖10(c)為研磨粒子平均粒徑與研磨效率的時序圖,由該圖則可看出研磨效率隨著供應時間增加而提升,但研磨粒子卻有變小的狀況,此結果與一般較大研磨顆粒有較佳研磨效率的認知恰恰相反。造成此現象的主因為研磨粒子成分為硬度較高的氧化鋁,但其表面高分子卻為硬度較低的蜷曲長碳鏈聚合物。當研磨液剛與H2O2混和時,研磨粒子表面的高分子層較厚,就如同以較厚的軟布包覆金屬粒在進行研磨,讓晶圓表面的物理性刮除較慢。而當H2O2逐漸與Fe2+形成芬頓效應及後續連鎖反應,產生出TEA使粒子表面的高分子層逐漸脫附變薄,此時內部較硬的研磨粒子就會直接和晶圓表面接觸,逐漸提高物理性刮除速度。另一次要的原因,本研究認為可能與部分的研磨抑制劑被轉化為TEA有關。一旦抑制劑濃度降低,部分金屬的研磨速度也會隨之提高。

研磨液導電度與研磨效率的時序圖如 圖10(d)。由圖可觀察到新配方研磨液的導電度和研磨效率一樣會隨時間逐漸上升,推測和研磨液抑制劑被氫氧自由基轉變為TEA,以及TEA與研磨粒子表面的高分子化合物反應產生脫附效應有關。

綜觀上述結果,可知在試產階段所調配出的新配方研磨液,已確實改了善舊配方中微粒產生聚集沉澱的缺陷,但卻發現了研磨效率會隨時間增加而提高的現象,故有必要找出一指標測值來評估研磨液的研磨效率,避免CMP機台研磨過頭的情況發生。由 圖10(c)可看出研磨粒子的平均粒徑和研磨效率的相關性最高,但在實際運轉上,粒徑量測的運用尚未成熟。故本研究以最容易量測,且變化趨勢和研磨效率相關性也高的導電度,如 圖10(d),作為評估研磨液品質的指標。一旦發現有導電度提高的情況,表示該研磨液的研磨效果已超出原本的水準,廠務工程師便需要將部分研磨液排掉,混入較新鮮的研磨液,以維持整體的研磨效率,避免對晶圓研磨速度過快而產生刮傷缺陷。

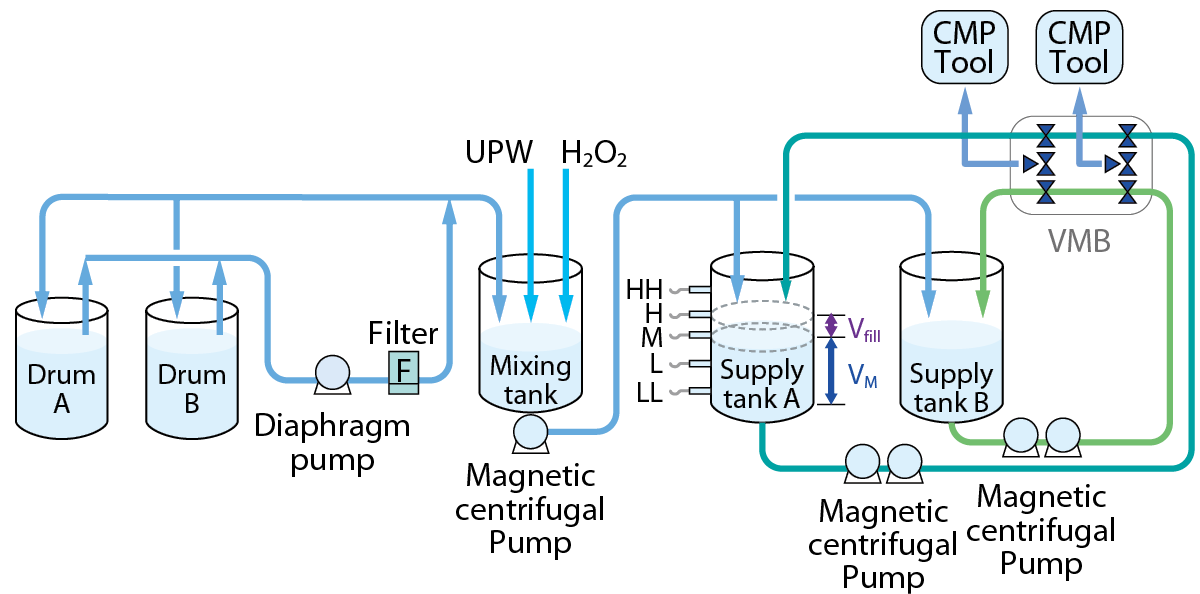

量產階段-新鮮度的控制

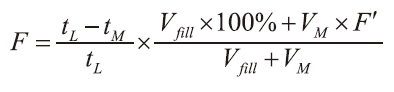

進入量產階段後,研磨液大用量、高補酸頻率,和研發試產階段的小用量、低補酸頻率的行為完全不同。 圖11為典型的研磨液供應系統圖。首先研磨液原液會先經由Drum桶被輸送至混合桶槽中,和H2O2或水作混合,接著會再輸送至供應桶槽供應給線上的CMP機台,當供應槽內的研磨液低於補酸液位時,會自動再進行一次混酸及補酸行為。因研磨液的用量及補酸行為差異,即會造成研磨液於混合桶槽內的停留時間(Residence Time)改變,進而影響其物理化學反應的程度,讓研磨液的品質發生變化,導致CMP製程的晶圓刮傷缺陷,或是造成研磨效率不足等問題。有鑑於此,竹科的製程與廠務工程師共同定義出了一套公式來計算研磨液新鮮度(Freshness, F),如下:

圖11、研磨液供應系統架構與補酸液位示意圖

其中tL為研磨液新鮮度由100%降至0%所需時間(min)、tM為新研磨液打入供應桶槽後和舊研磨液混合後所經過的時間(min)、Vfill為注入供應桶槽之新研磨液的體積(L)、VM為供應桶槽中舊研磨液的體積(L)、F’則為舊研磨液之新鮮度(%)。

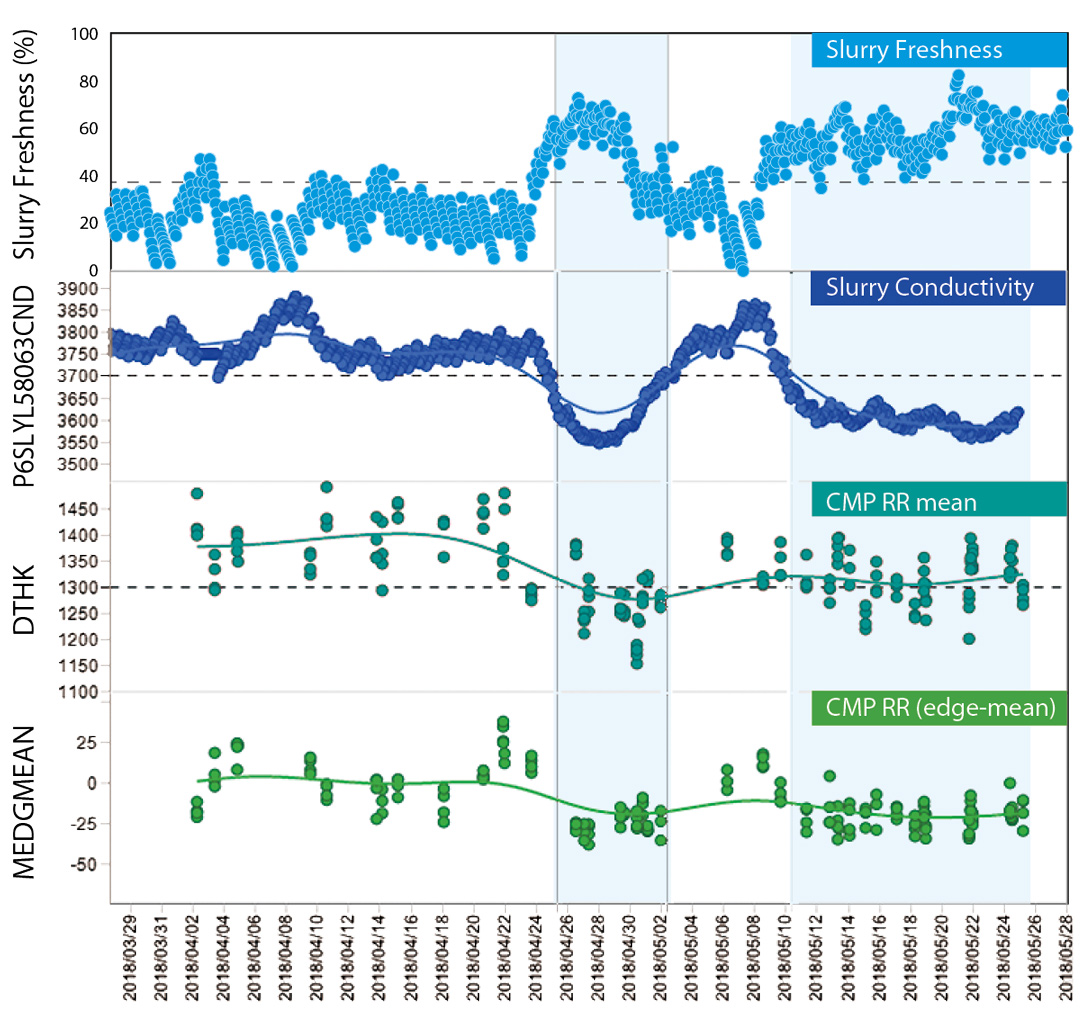

對於具有芬頓效應的金屬研磨液而言,研磨液的新鮮度更是重要。如前所述,研磨液與H2O2混和後的時間越長,研磨粒子的粒徑會因為表層的高分子脫附而逐漸減小,進而提高研磨速度,反之則會因高分子尚未脫附完全,讓研磨效率不佳,而在用量大的量產廠中即會面臨到後者的狀況。 圖12為本研究於F15B量產廠在實際產能拉升之前,模擬高產能壓力測試的結果。由該圖紅框可明顯看出,當研磨液用量提高,拉升混酸頻率,研磨液的新鮮度提高後,可看出用來作為研磨液品質指標的導電度跟著下降,同時的晶圓的研磨效率(RR)也有明顯偏低的情況。研磨速度的減少讓原本化學研磨作用與機械研磨作用的比例改變,雖然CMP機台可藉由其他感測器來決定研磨何時停止,而將研磨停止點(end point)修正為正確的研磨時間,但芬頓效應使研磨液對晶圓邊緣的研磨速度下降得更多,導致晶圓研磨後的平整度(profile)出現異常。

圖12、金屬研磨液之新鮮度、導電度及研磨速度的時序比對圖

為解決此問題,我們將供應槽中的舊研磨液體積(VM,參見 圖11)分階段拉高至供應槽的最高液位,以提高舊研磨液的比例,新混合的研磨液體積(Vfill)則是維持最低混酸量,藉此將新鮮度維持在略為偏低的適當數值。此外,CMP製程方面也協助調整研磨機台參數中的下壓力(Down Force),讓研磨速度及研磨均勻性調整回研發試產期的最佳狀態。

有鑒於此類研磨液隨時間改變的特性對線上製程影響甚鉅,廠務端在量產廠執行滿載用量預估時,必須改以用量造成新鮮度的影響來評估,而非以系統的最大混酸能力來估算。相關的日常運轉也需根據此特性做修改,例如獨立雙路徑供應的研磨液系統,會根據不同的研磨液特性或式製程需求,定期切換供應路徑 (loop-switch),尚未供應的路徑會進行清洗,於下次切換成供應桶槽前提前混酸。而針對此研磨液提前預混酸的作法,必須以當下製程使用的研磨液新鮮度或導電度為參考基準,提前2至5天進行預混酸,以便於執行路徑切換當天達到與原供應路徑相當的新鮮度,減少因loop-switch造成對研磨行為的影響。

結論

CMP的研磨機制與研磨液的成分皆相當複雜,尤其在先進製程中,常有研磨液和水或H2O2混和後,其研磨特性就會隨時間改變。且隨著製程的演進,也可能出現前幾代製程沒有出現的問題。如何從研磨液試產、量產前的壓力測試找出這些特性對於研磨行為的影響,並找出有效方法穩定控制,將是未來每個先進製程世代的挑戰。

研磨液新鮮度可有效呈現擁有時間效應的研磨液品質,甚至可對應研磨時的行為。本文所提及的研磨液新鮮度計算式,也可根據研磨系統架構加以修正,例如,針對本文提到具有芬頓效應的金屬研磨液,若調整舊研磨液比例及研磨下壓力都無法修正研磨速度時,可在廠務供應系統加裝緩衝槽,而加裝緩衝槽的新鮮度計算即為兩個方程式的串聯計算;預混型的混和槽也可套用類似的作法。如此,便可以更精準地呈現研磨液的新鮮度,供廠務工程師或製程工程師判斷研磨行為之用。具有芬頓反應的研磨液其粒徑與研磨速度有較強的相關性,未來還可嘗試使用即時量測的粒徑分析儀當作研磨液品質的指標。

參考文獻

- 宋健民,CMP的超越技術―台灣主導全球半導體製造的契機(上),工業材料雜誌253期,2008

- Jianfeng Luo and D. A. Dornfeld, "Material removal mechanism in chemical mechanical polishing: theory and modeling", in IEEE Transactions on Semiconductor Manufacturing, vol. 14, no. 2, pp. 112-133, May 2001.

- LUO, Jianfeng; DORNFELD, David A. Material removal mechanism in chemical mechanical polishing: theory and modeling. IEEE transactions on semiconductor manufacturing, 2001, 14.2: 112-133.

- Kaufman, F. B., Thompson, D. B., Broadie, R. E., Jaso, M. A., Guthrie, W. L., Pearson, D. J., & Small, M. B. Chemical-mechanical polishing for fabricating patterned W metal features as chip interconnects. Journal of the Electrochemical Society, 1991, 138.11: 3460-3465.

- CADIEN, Kenneth C.; FELLER, Daniel A. Slurries for chemical mechanical polishing. U.S. Patent No 5,340,370, 1994.

- KANG, Min Cheol. Effect of Various W Film and Barrier Material on the Corrosion during W CMP. In: Meeting Abstracts. The Electrochemical Society, 2014. p. 1423-1423.

- H. J. H. Fenton, M.A. Oxidation of tar-taric acid in presence of iron. J. Chem. Soc., Trans., 1894,65, 899-910.

留言(0)