摘要

液中求銅-製程廢硫酸銅回收裝置應用

Keywords / Waste Copper Sulfate Reclaim,Annular Cylindrical Electrochemical Cells,Waste Reduction3

硫酸銅(CuSO4)為LSI銅製程之重要原料之一,其製程(ECP)廢液濃度可達20 g/L以上,極具回收價值。現行因放流水質限制(竹科放流水銅檢出量需小於1ppm),本公司高濃度廢硫酸銅均採委外清運方式處理,以減少對於廠區放流水之影響。十二廠三期導入高效銅金屬回收裝置-管式電解還原設備還原廢硫酸銅中之銅離子為銅金屬,取代傳統委外清運之處理方式,有效將廢棄物資源化,減少廢棄物之清運量,善盡企業社會責任。十二廠三期廢硫酸銅平均每月委外清運量52 M3,廢液濃度更達26 g/L,月可回收金屬銅1,352公斤,每年可降低廢棄物重量達630噸。

前言

十二廠三期為減少高濃度含銅廢液之清運量,採用國內廠商製造之管式電解還原設備,可將含銅離子≥10g/L 之原廢液,電解後排放液銅離子濃度可降低至≤0.2g/L,成為可廠內處理之含銅廢水,同時每月可回收銅金屬約1.3公噸,以達到減廢及廢棄物資源化之雙重目的。

電化學沉積法

電化學沉積法是透過直流電源驅動,於溶液中將電能轉變為化學能,使金屬離子獲得電子還原成金屬薄膜於陰極表面。電解還原時所使用之陽極可分為可溶性陽極(soluble anode)與不溶性陽極(insoluble anode)兩種,可溶性陽極於電解還原過程中將會解離至電解液中以補充電解液因陰極還原所消耗之金屬離子,以維持電解液之濃度穩定。不溶性陽極於電解還原過程中不參與反應,僅於陽極電解水產生氫氣及氧氣,並可控制電流於陰極表面之電流分布。

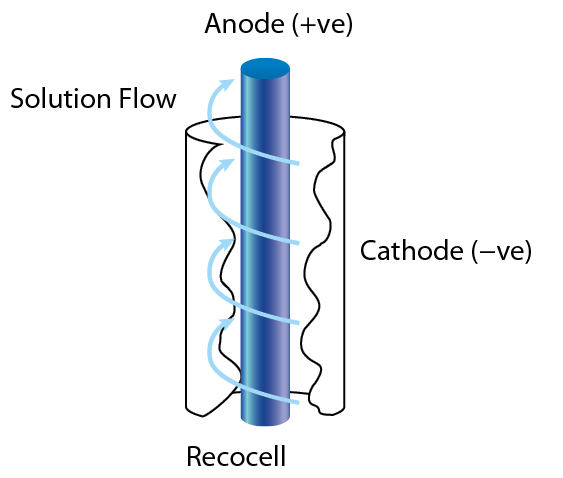

十九世紀初,麥可∙法拉第(Michael Faraday)經由實驗觀察發現,物質在電解過程中,參與電極反應的質量與通過電極的電量成正比。以公式表示為

其中n為1莫耳物質電解時參與電極反應的電子的摩爾數(即化合價),(M/n)又稱化學當量(Eq);F為法拉第常數,即電解1電化學當量物質所需電量。法拉第定律以銅為例,其(Eq/F)為1.182 (g/A∙Hr),意即每安培小時理論可於陰極還原1.185g之銅金屬。應用此一定律及搭配硫酸銅廢液濃度之量測,便可依照需求設計出所需之整流器容量大小,使得電解還原硫酸銅之處理速率符合現場需求。

電解回收技術說明

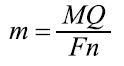

電解回收銅是利用電化學反應的原理,利用電極間的電位差為驅動力,於電極與電解液的介面發生氧化還原反應;在電解液中陰陽極的反應如 圖1 所示。

圖1、電解還原於陰極及陽極之反應

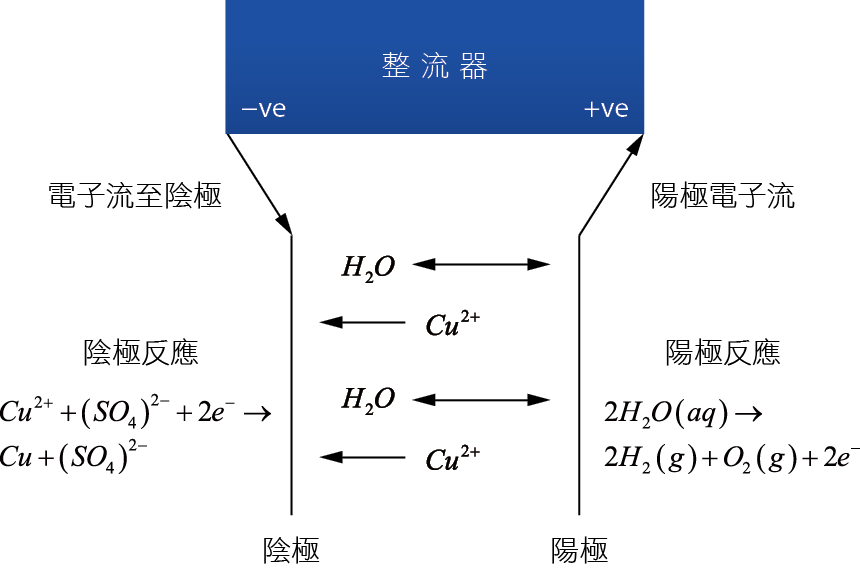

圖2、平板電解回收系統

陽極反應:

在酸性溶液中,陽極只有電解水反應,反應如下:

2H2O(aq)→2H2(g)+O2(g)+2e-

陰極反應:

Cu2++(SO4)2-+2e-→Cu+(SO4)2-

全反應:

CuSO4(aq)+2H2O→Cu(s)+H2+SO4(aq)+O2(g)+H2(g) [註1]

依照上述反應式得知,電解還原可直接回收溶液中之銅離子於陰極表面,且不須添加額外藥劑。相較於一般化學混凝沉降法需添加大量之液鹼(NaOH)來取得Cu(OH)2沉降,較為經濟實惠,且不需經由脫水或再純化過即可將廢液中銅離子轉變成可直接再利用之銅金屬。

管式電解回收系統

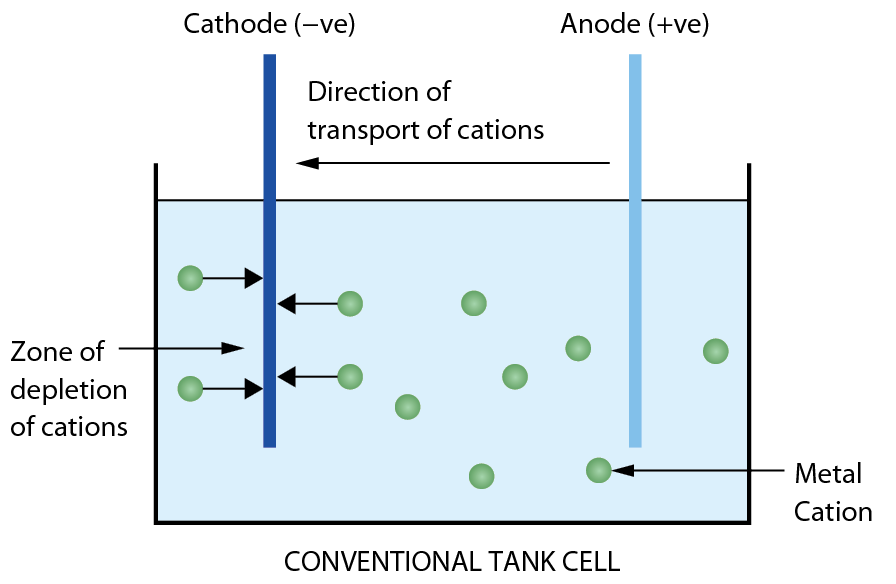

傳統平板電極應用於電解回收時,因電解液攪拌速度限制了金屬離子傳輸之質傳速率,因此無法於高電流密度下操作(通常低於200 A/m2),所以需要較大之電極面積,且無法在低金屬離子濃度下有效電解回收。十二廠三期採用管式電解還原槽處理製程硫酸銅廢液。管式電解還原設備為密閉式管狀電解槽,可提供電解液快速攪拌(如 圖3所示),克服低濃度離子之質傳問題,所以於高電流密度操作(可高於600 A/m2),大幅度降低電極面積,並可有效回收處理至低金屬濃度(小於200 PPM)。陰陽極採管狀設計,電力線分佈均勻,使得電解回收金屬之均勻性較高,並置入可分離式陰極板,可使用天車取銅,較一般平板式電解還原設備人工銅節省作業時間。

圖3、管式電解回收系統

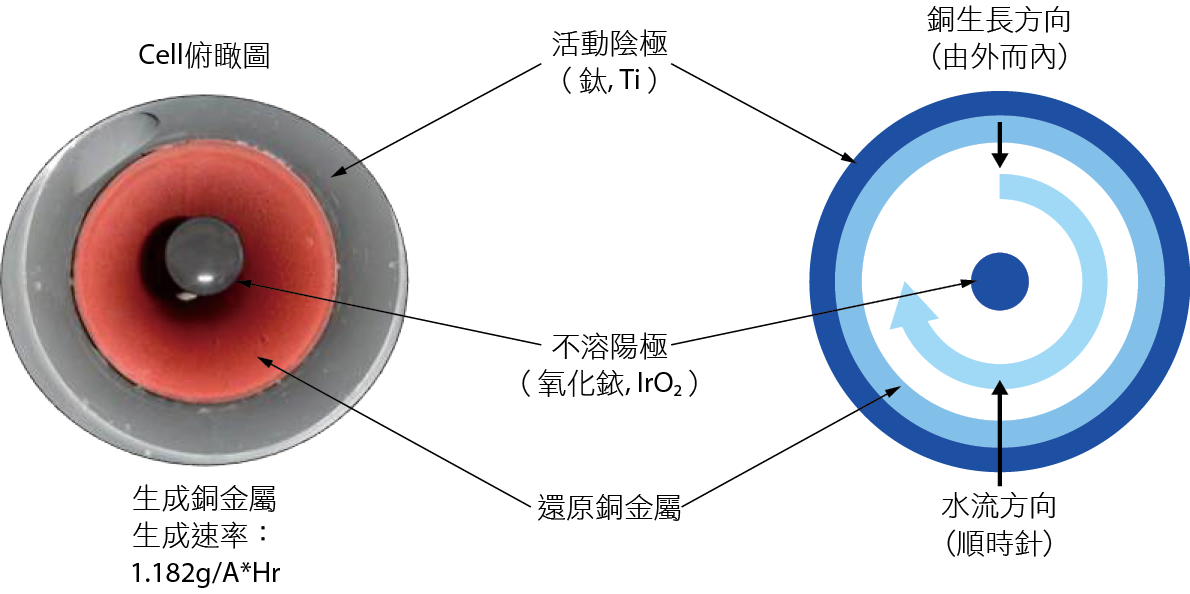

管式電解回收裝置由不溶陽極及活動陰極組成,其不溶陽極材質為氧化銥(IrO2),於電解過程中不溶解而生成氧氣及少量氫氣,所生成之氣體再由循環槽之酸性排氣所排除。一般而言,電解硫酸銅廢液最被人詬病的即為酸氣逸散問題。管式電解槽為密閉式設計,配合循環槽之酸性排氣可將電解還原過程中之酸氣排除,確保工作環境之安全。活動陰極為還原金屬之主要載體,所還原之金屬將會沿著陰極內緣向內生長,進而形成金屬管。不溶陽極及活動陰極之示意圖如 圖4。

圖4、不溶陽極及活動陰極示意圖

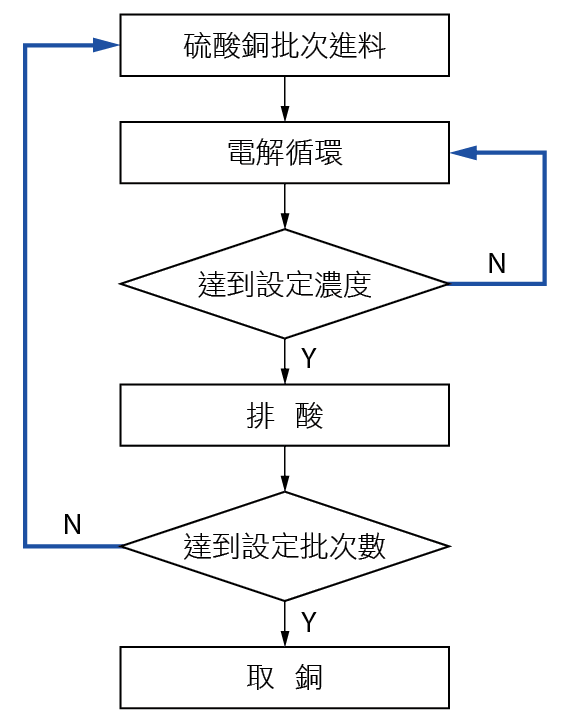

待銅生長至一定重量,便可使用天車取銅,將銅金屬自活動陰極剝離,取銅過程如圖所示,取銅後則可再次進行下一批次之硫酸銅電解還原過程。十二廠三期之廢硫酸銅電解回收流程如 圖5所示。

圖5、電解還原流程圖

結果與分析

2016年一月中甫動工至四月底開始試俥至今,十二廠三期共電解216M3廢硫酸銅及回收5,868公斤的銅。系統運轉之主要參數為流量、溫度及整流器輸出三項。

循環流量限制於主要是要控制廢硫酸銅於電解還原之質傳效率,過小則混和效果差,過大則會破壞鍍層結構。整流器輸出分兩階段設定則是為了節省能耗,廢硫酸銅於甫進料初期之pH約為2.0~2.5,其導電度較差,若加以過大電流則會導致消耗過多之電量於產生熱能,且容易使鍍層產生尖端效應,造成陰陽極短路、降低電解回收之效率;一段低電流設定可利用陽極之電解水反應將氫離子溶入廢硫酸銅溶液中,降低廢液之pH及電阻後,再提升電流至二段設定即可縮短電解時間以減少循環泵之用電耗量達到節能之效果。理想之電解溫為40℃,於40℃之操作環境下,氫離子之解離效果較佳可增加水中導電度。

結論

以十二廠三期所建置之管式電解回收系統為例,目前每批次可電解還原1.6M3之廢硫酸銅,電解時間為22小時,大於每日廢硫酸銅排放量(平均1.5M3),可達成廢硫酸銅零清運。因其模組化設計之特性,可依各廠需求規劃系統所需之管式電解還原槽之數量,以符合零清運之目標。若本公司含銅製程各廠皆安裝管式電解回收系統,預計可減少約6,500噸之廢棄物重量。

現行所生成之電解廢液所含銅成分約為30~200PPM,硫酸濃度約為5~8%,極具回收再利用之潛力,若以結合銅螯合樹脂及UF處理Cu CMP含銅廢水則具有節省重金屬補集劑、減少樹脂塔再生藥劑消耗及減少含銅汙泥之生成量,為台積減廢再進一哩路。

附註

- 因硫酸銅液體離子中硫酸根離子較多,故反應以傾向生成硫酸為主,氫氣之生成極為微量。

參考文獻

- BEUKES, N.T. and BADENHORST, J. Copper electrowinning: theoretical and practical design. Hydrometallurgy Conference 2009, The Southern African Institute of Mining and Metallurgy, 2009.

- Etienne Roux, MASS TRANSFER IN ANNULAR CYLINDRICAL LECTROCHEMICAL CELLS.

- 黃志文,「利用數位影像分析及導電度建立量測硫酸銅廢液濃度方法之研究」國立中央大學環境工程研究所碩士論文,2013。

- 曾繁信,「電子業含銅廢液最適化回收技術之研究」,國立中央大學環境工程研究所,碩士論文。

- 楊婉琳,「含銀廢液電解還原之研究」,國立成功大學環境工程研究所,碩士論文。

留言(0)