摘要

探討廠務實驗室發展藍圖

Keywords / Facility Laboratory,Development roadmap3,Facility analysis technology and methodology,Chemical analysis,Material analysis

在半導體工廠裡廠務扮演極重要的角色,來自供應商的原物料(水、化學品、研磨液、氣體、空氣),都需經由廠務系統供應至生產線,使用後的廢水、廢酸、廢氣,又須經由廠務系統處理。面對日益精密的製程,廠務系統的品質也必須不斷提升,而品質的提升必須仰賴正確的分析數據,為加速改善的速度,建構一個廠務專有,同時具備有機、無機、微物及材料熱機械分析能力的實驗室是必須的,藉此實驗室的分析找出系統、手法、材料中(管材、閥件、幫浦等)影響品質的關鍵指標,訂定標準,並針對重要項目建立線上、可攜式的現場分析設備,有效監測系統品質,預防問題發生,同時兼顧產品品質及綠色環保。

Facility plays a very important role in the semiconductor manufacturing by supplying all the raw materials provided by the suppliers to the production line, such as water, chemical, slurry, air and gas. They also treat all the waste water, acid and gas produced from the manufacturing. Facility keeps improving the system quality to reach the high-quality requirement of the raw materials for the advanced IC manufacturing. However, the quality improvement relies on the correct and precise analysis. In order to accelerate the quality improvement of the facility systems, it is necessary to construct an exclusive lab with organic, inorganic, micro and thermal mechanical analysis capability. Through the lab analysis, the key indexes to affect the quality in the system, methodology, and material(tube, valve, and pump...etc.) would be pointed out, and the specification and the operating procedure would be defined and optimized. Moreover, facility will focus on the important factors to construct the in-line systems or portable instruments for effectively monitoring the facility system quality, preventing the impact to the production line, and keeping the product quality and the environmentally friendly manufacturing.

1. 前言

隨著半導體技術的不斷演進,先進精密製程對於材料及生產環境品質的要求越來越嚴苛,所有與製程相關之原物料包括水、化學品、研磨液、氣體、甚至無塵室生產線的空氣,依據「國際裝置和系統發展藍圖」(International Roadmap for Devices and System, IRDS)[1] 預測,材料品質將隨製程技術演進被推展至極致。而這些原物料的使用都需經由廠務供應系統傳送至生產線,供應系統不僅不可導入額外的污染物外,還扮演進一步純化的角色,在使用點(Point on Use, POU)接觸產品前,將原物料在製造與運送過程導入的不純物及微粒子(particle)再進一步移除,因此,廠務供應系統的品質與維護攸關產品的品質與良率。

在製程開發與量產的過程中,如何兼顧環境保護,符合「綠色製造」,這是企業社會責任,環境永續的課題,而製程後所有產生的廢氣、廢酸、廢水,又經由廠務系統作後續處理,就半導體如此耗能的製程而言,公司在節能減碳已是行之有年,而今除了減廢外,進一步將廢料回收再利用的「循環經濟」是另一個重要議題。

無論是在材料經由系統供應至生產線品質的保證,或是廢棄物的減量回收再利用的過程,從新系統的建立驗證、廠務系統的開發與改進、日常運轉維護的優化、故障的排除及預防、廢棄物的減量回收,都需要有正確分析的數據做為改善依據。因此,建立一個廠務專屬、具備先進分析能力的實驗室是必要的。

1.1 廠務分析檢測能力現況

相較於一般的實驗室,廠務較著重在即時監測,廠務系統中其實存在許多與化學分析相關的檢測,以下概略將現有廠務檢測分類如下 :

- TCM(Total Chemical Management)實驗室 : 因應廠務化學品及研磨液混酸系統的運作,TCM實驗室負責混酸後的品質監測,通常著重在濃度、酸鹼度、導電度、比重、表面張力的監測。

- 氣體CQC(Continue Quality Control) : 針對大宗氣體(bulk gas)在進生產線前,經由純化器(purifier)純化後不純物的監測,包括氮(N2)、氧(O2)、一氧化碳(CO)、二氧化碳(CO2)、氬(Ar)、水(H2O)、微粒子(particle)的及時監測,這是所有廠區的標準配備。

- 線上監測系統(online monitor system) : 在許多系統上安裝有線上監測裝置,例如 : 超純水(Ultra Pure Water, UPW)的二氧化矽(Silicon dioxide, SiO2)、溶氧(Dissolved Oxygen, DO)、總有機碳(Total organic carbon, TOC)、微粒子(particle)氣動分子污染物(Airborne Molecular Contamination, AMC)的總硫(TS)、氯化氫(HCl)、氨(NH4)、揮發性有機物(Volatile Organic Compound, VOC)化學品/研磨液的濃度、酸鹼值、導電度。

- 環境分析實驗室 : 目前具備對煙道及周界空氣中的五酸、氨氣、氯氣、溴氣、揮發性有機污染物,及廢水中的重金屬及磷酸鹽的分析能力,且定期對廠區進行煙道五酸、重金屬的監測。

前三項提供個別廠區供應系統運轉的基本品質趨勢監測,目前這樣的監測機制還是無法滿足產線的需求,產線的問題依舊無法避免,顯然還有其他的未知物存在其中,是物料?是系統?這都需要客觀的分析和持續改善。

1.2 廠務實驗室的技術發展目的

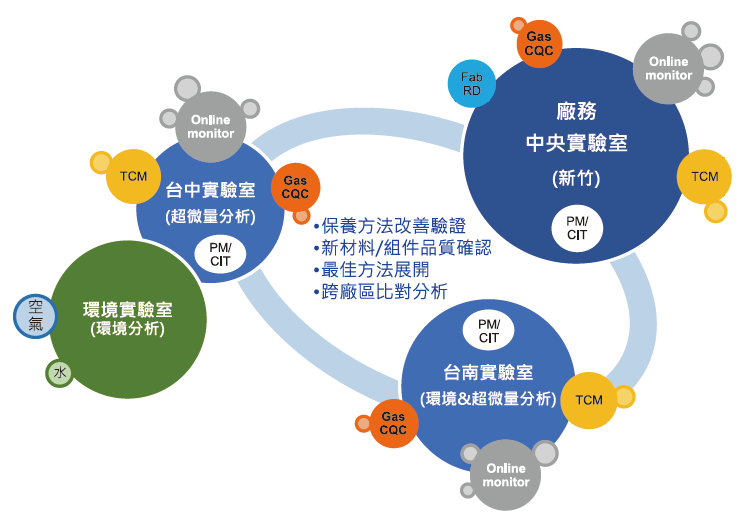

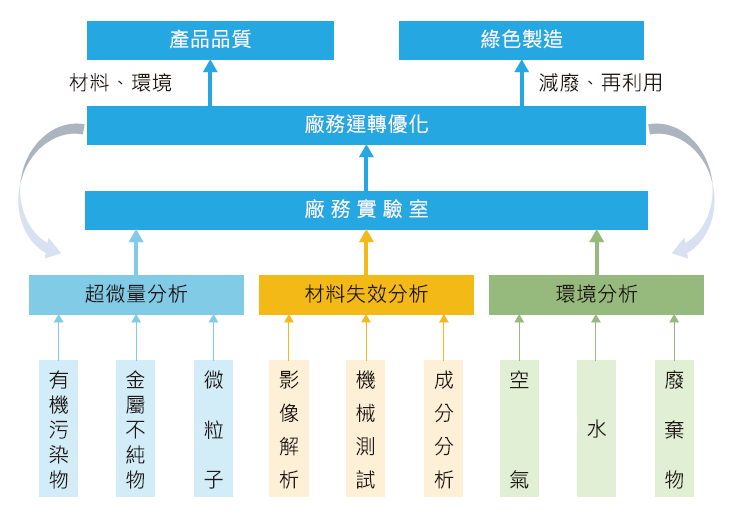

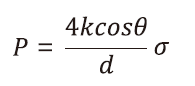

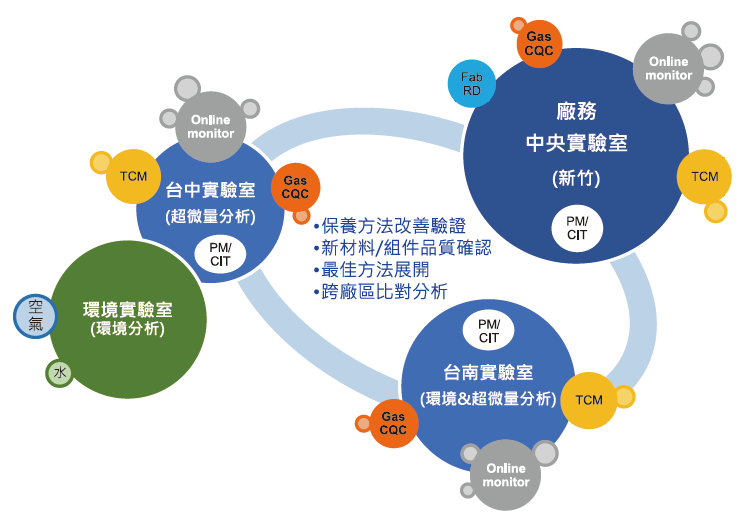

在半導體工廠裡,廠務既是物料的提供者,也是廢棄物的處理者,未來廠務實驗室的角色,將協助以優化廠務運轉為前提,提升產品品質,同時達到綠色製造的目標(如 圖1)。

圖1、廠務實驗室技術願景

「分析」是一門「問題導向」的科學,所有的分析都以問題為起點,「發現」問題需要分析、「釐清」問題需要分析、「解決」問題更需要分析,在分析技術的開發上,與微污染相關的「超微量分析」仍然是首要技術,因為在廠務運轉過程中,各項改善措施的目的必須以製程需求為依歸,有機污染物、無機污染物(金屬不純物、酸鹼離子)及微粒子是半導體的殺手,廠務實驗室必須具備微污染的分析能力,在未來系統最佳化的驗證過程才能事半功倍。

其次,是材料失效測試技術,以廠務供酸/供氣系統為例,從原物料進來經系統到使用點,其過程必須經過由20種以上不同組件、大於80~90個零件所組成的供應系統,任何組件的老化失效都可能造成產品問題,若能夠透過材料失效測試,收集汰舊換新或故障零件的數據,根據這些數據可以進一步訂定材料的規格與使用規範,優化廠務系統的運轉。

與綠色製造環境保護相關的環境實驗室,在面對越來越複雜的先進製程材料(種類變多、成分變複雜),及越來越嚴格的法規,亦將持續建立新方法,包括煙道/空氣/污泥中重金屬分析、放流水中有機物等,除因應未來在資源回收再利用、再生水、空氣/水污染防制的需求外,對於未來先進製程新材料的導入所帶來的環境衝擊,亦將扮演重要角色。

2. 文獻探討

2.1 先進製程的需求

依據2020年IRDS良率提升(IRDS Yield Enhancement)文件[1],將液體和氣體從供應商經由廠務系統到設備端的產品晶片上,共劃分為6個不同介面,如 表1,並強調污染控制必須由源頭供應點(Point of Supplier, POS)開始,化學品和氣體就是指供應商,一旦進入廠務系統傳送點(Point of Delivery, POD),經由連接點(Point of Connection, POC)到進入設備端POE(Point of Entry),就必須依賴系統中的過濾器或純化器進行過濾/純化,甚至在進入設備機台使用點(point of use, POU)到達晶片之前,都還需再進一步處理,才能讓晶片的缺陷降至最低。

| Material |

POS Delivery Point of Gas/ Chemical Supplier |

POD Outlet of Central Facility System |

POC Submain or VMB/ VMP Take off Valve |

POE Entry to Equipment or Sub Equipment |

POU Entry to the Process Chamber |

POP Contact with Wafer |

|---|---|---|---|---|---|---|

|

Ultrapure water |

Raw water | Outlet of final filtration in UPW plant | Outlet of submain take off valve | Inlet of wet bench or sub-equipment | Inlet of wet bench bath, spray nozzle, or connection point to piping, which is also used for other chemicals | Wafer in production |

| Process chemicals | Chemical drum/tote/ bulk supply | Outlet of final filtration of chemical distribution unit | Outlet of VMB valve | Inlet of wet bench or intermediate tank | Inlet of wet bench bath or spray nozzle | Wafer in production |

|

Specialty gases |

Gas cylinder or bulk specialty gas systems | Outlet of final filtration of gas cabinet | Outlet of VMB valve | Inlet of equipment | Inlet of chamber (outlet of MFC) | Wafer in production |

| Bulk gases | Bulk gas delivered on site or gas generator | Outlet of final filtration/ purification | Outlet of submain take off valve or VMB valve | Inlet of equipment/ sub-equipment | Inlet of chamber (outlet of MFC) | Wafer in production |

|

Cleanroom and AMC |

Outside air | Outlet of make-up air handling unit | Outlet of filters in cleanroom ceiling | Inlet to mini-environment or sub equipment for AMC, outlet of the tool filter for particles | Gas/air in vicinity to wafer/substrate | Wafer/substrate in production (AMC/SMC) |

POD—point of delivery POC—point of connection POE—point of entry POP—point of process POU—point of use VMB— valve manifold box

VMP—valve manifold post UPW—ultra pure water MFC—mass flow controller AMC—airborne molecular contamination SMC—surface molecular

contamination (摘錄自IDRS 2020 Yield Enhancement Definitions for the Different Interface Points)

由IRDS的環境污染控制資料顯示(如 表2),目前在表面及環境污染物控制(Surface Environmental Contamination Control, SECC)的13項挑戰中,微粒子(particle)9項、金屬不純物(metal)2項、有機污染物(organic)1項、氣動分子污染物(AMC)量測1項,這些挑戰幾乎都是受限於現今儀器的偵測極限(detection limit)及可靠度(reliability)問題。

| Near-Term Difficult Challenges : 2019–2023 | Description |

|---|---|

| Challenge #1 Control of electrically active and other particles in ultrapure water and liquid chemicals for advanced semiconductor manufacturing(logic key driver) | Insufficient metrology and marginal treatment technology capability |

| Challenge #2 Control of electrically active and other particles in UPW of EUV mask production | Insufficient metrology and marginal treatment technology capability |

| Challenge #3 Critical organics in UPW | Insufficient metrology for online speciation of organics |

| Challenge #4 Metals in H2O2 | Insufficient metrology capability. Characterization needed for specific critical metals for key process steps and segments. |

| Challenge #5 Slurry particle characterization and other impurity monitoring | Insufficient metrology capability |

| Challenge #6 Plating chemicals : particles>critical size (>0.150um) (#/ml) | Need reliable monitoring of large particles |

| Challenge #7 Liquid chemicals : particles>critical size(#/ml) | Need reliable monitoring of particles<10nm. Need Filtration technology that is reliable at the stated retention rating and that has minimal "rise up" contributions at the time of install into the process. |

| Challenge #8 CMP slurries : large particles>MPS(#/ml) | Need reliable LPC metrology that can measure targeted particles sizes and concentrations that ignore the MPS sizes and do not require sample dilution to obtain the measurement. |

| Challenge #9 Post-CMP(pCMP) cleans particles | Some pCMP cleans will have volatile or highly reactive ingredients that form bubbles in solution, therefore ; new metrology and new techniques will be needed to differentiate between bubbles and real particles for contamination control. The pCMP cleans that contain surfactants will have micelle particles and structures that are necessary for the chemistry to perform the intended function. The need is for reliable and accurate metrology to distinguish micelles from other foreign particles in solution. |

| Challenge #10 Particle measurement for ISO class 1 | Need more efficient and effective laser particle counters with detection limit<<100nm or CPC with sample flow>>0,1cfm |

| Challenge #11 AMC metrology | Need of more sensitive gas analyzers for HCl, HF, HNO3, HBr, NH3, Total Acids, H2S, SO2, organic acids, sulphuric acids and Total bases with detection limit<<100ppt |

| Challenge #12 Particle contribution by critical components and its control | Insufficient analytical capability and unknown level of cleanliness |

| Challenge #13 Critical metals in UPW for CMOS image sensors | Insufficient metrology sensitivity beyond 200 ppq concentration |

(摘錄自IDRS 2020 Yield Enhancement Difficult Challenges-2020-SECC)

再由IRDS對微粒子、金屬不純物、有機污染物、氣動分子污染物品質的要求,將隨製程演進逐年縮緊,然而,這些污染物的來源可能來自原物料本身、也可能是系統組件的溶出或裂解(例如 : 化學濾網chemical filter),因此在面臨系統維護及異常問題解決時,必須有高靈敏度的分析技術,才能提供有效的數據作判斷,在最短的時間內澄清問題,解決問題。

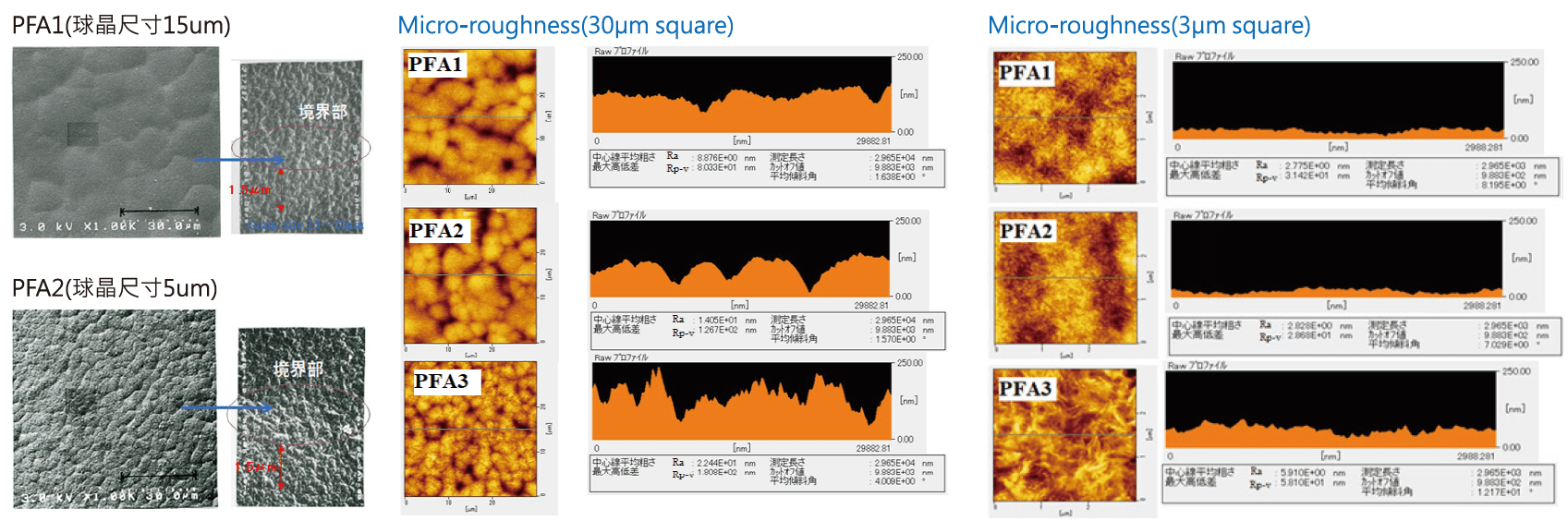

2.2 廠務材料測試

先進製程異丙醇、顯影液、硫酸的particle問題一再上演,過濾器的規格也緊縮至1~2奈米(廠商聲稱),在DAIKIN一份「關於聚四氟乙烯(Polytetrafluoro ethylene, PFA)管材表面粗糙度之新提案」的技術報告[2]中提到,半導體工廠中,藥劑用PFA管材、配件、閥門,水泵,過濾器、晶圓載具(wafer carrier)等各種組件的需求不斷增加,由於高純度化學品與PFA管材的直接接觸,PFA表面的粗糙度(如 圖2)可能造成洗淨不易,及particle沉積的問題、在先進奈米製程對於微粒子的嚴格要求下,PFA管材表面粗糙度,管材與物料間的交互作用力(如 : 表面電位或表面張力)也應該被關注,許多材料表面的細微變化可能造成製程的影響。

圖2、不同等級PFA球晶尺寸大小及表面粗糙度

(摘自今村均, DAIKIN[技術報告]關於PFA管材表面粗糙度之新提案, 2020.08.25)

(摘自今村均, DAIKIN[技術報告]關於PFA管材表面粗糙度之新提案, 2020.08.25)材料失效測試 : 「失效」一詞主要是指材料受到物理或化學反應後(如化學品、溫度、濕度或壓力的變化),令其喪失其初始功能特性[3]。在廠務的供應系統中,一旦管線組件發生老化或失效,可能造成設備損傷、產品缺陷、良率下降、工廠停線。對於系統材料配件依使用年限更換,絕對是一個保守的對策,但遇問題提早被更換案例也經常發生,目前,對於這些不正常更換的料件少有進一步深入探究—故障失效分析。若能藉由化學、材料、微物、熱機械的分析,從材質的改變、表面的裂解、機械力的衰減等,深入了解問題根本,並針對這些潛在失效的原因,擬定具體且適當的預防改善措施或制定標準,應可減少不預期失效的機會。公司內如此多的系統不乏各種使用年限的零配件,若能有效的分析累積數據,將有助於系統運轉的優化。

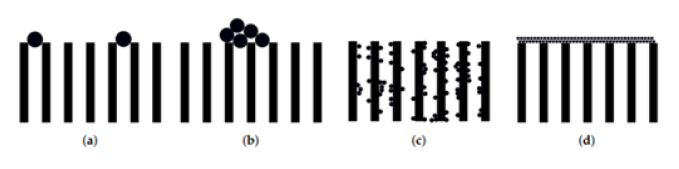

以過濾器濾膜分析為例,常見濾膜堵塞型態可歸納為以下四種 : ⓐ完全堵塞(Complete blockage);ⓑ中度堵塞(Intermediate blockage);ⓒ標準堵塞(Standard blockage); ⓓ膜餅阻塞(Cake blockage)等,如 圖3所示。[4]

圖3、四種常見薄膜堵塞結構

(摘自Kasper L. Jepsen et al./Water 2018, 10, 847; doi : 10.3390/w10070847)

(摘自Kasper L. Jepsen et al./Water 2018, 10, 847; doi : 10.3390/w10070847)目前針對薄膜堵塞分析可初步彙整為以下項目 : ①結構完整性測試;②薄膜通透性測試;③不純物顆粒分析;④薄膜機械強度分析等,來找出失效發生的原因。針對薄膜結構完整性測試,2017年Shanxue Jiang等研究學者藉由掃描式電子顯微鏡-能量色散X射線譜(Scanning Electron Microscope-Energy-Dispersive X-ray spectroscopy, SEM-EDX)的技術,彙整不同薄膜污堵類型,進一步找出薄膜堵塞的原因,並提供表面污染物的成分資訊。[5]

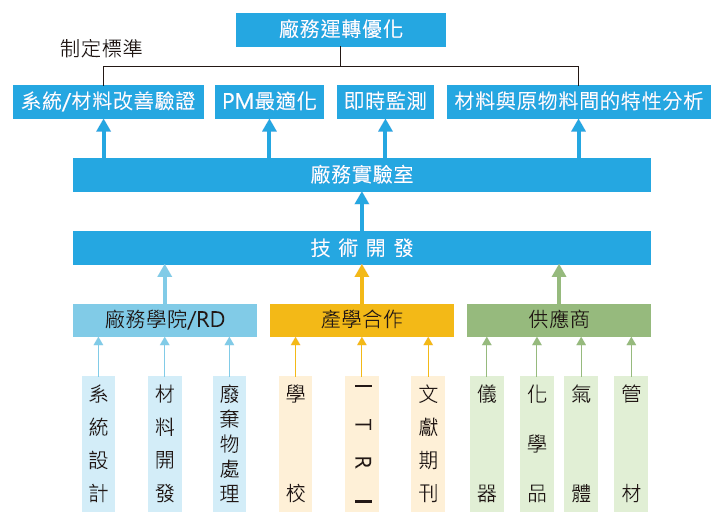

另外,針對薄膜的完整性評估,通透性測試(Permeability Testing)也是常用來的評估薄膜失效的方式,如發泡點測試(bubble point)[6]。其原理是針對潤濕濾膜藉由調控壓力和氣體流量所導致的壓差進行連續測量,其泡點值與濾膜孔徑有關,此為應用最為廣泛的非破壞完整性測試方法,如式(1)。

其中,P=泡點壓力;d=孔徑;k=形狀校正因子;θ=接觸角;σ=表面張力。

同時還有化學分析(紅外線光譜、紫外線/可見光分光光譜儀、接觸角contact angle)[7]、機械測試(動態機械分析儀DMA、熱機械分析儀TMA、拉力測試tensile test)[8]、粒徑分析方法也相繼發表而出,做為提供有關失效位置和污染元素物種的信息。

材料分析的重要性,可藉由事前分析,來降低廠務端故障排除與例行檢查的頻率;事後分析,降低事件再發生的機率,達到預防、防護與預測的目的。

2.3 廠務分析技術的發展

若依據2020年IRDS良率提升(IRDS Yield Enhancement)文件[1],半導體製程的污染物,不管來自水、化學品、氣體、環境、設備或製程,種類大致可分為 : ①無機污染物,包括金屬離子、酸、鹼;②有機污染物,包括揮發性有機物、有機酸/鹼、高分子、增塑劑、聚合物等;③微粒子,金屬微粒、難溶金屬鹽、高分子聚合物等。廠務在分析技術的發展上必須涵蓋這些項目。除上述三項外,對於廠務系統組件(過濾器、管材、幫浦、閥件、接頭等)的成份分析、表面微觀分析及熱機械分析,這些關係到材料對化學及物理的耐受性,也與供酸品質相關,在材料選用評估上應該被納入考慮。在方法建立後,許多與品質相關的項目應該訂定於材料的規格中。

2.4 廠務分析方法的演進

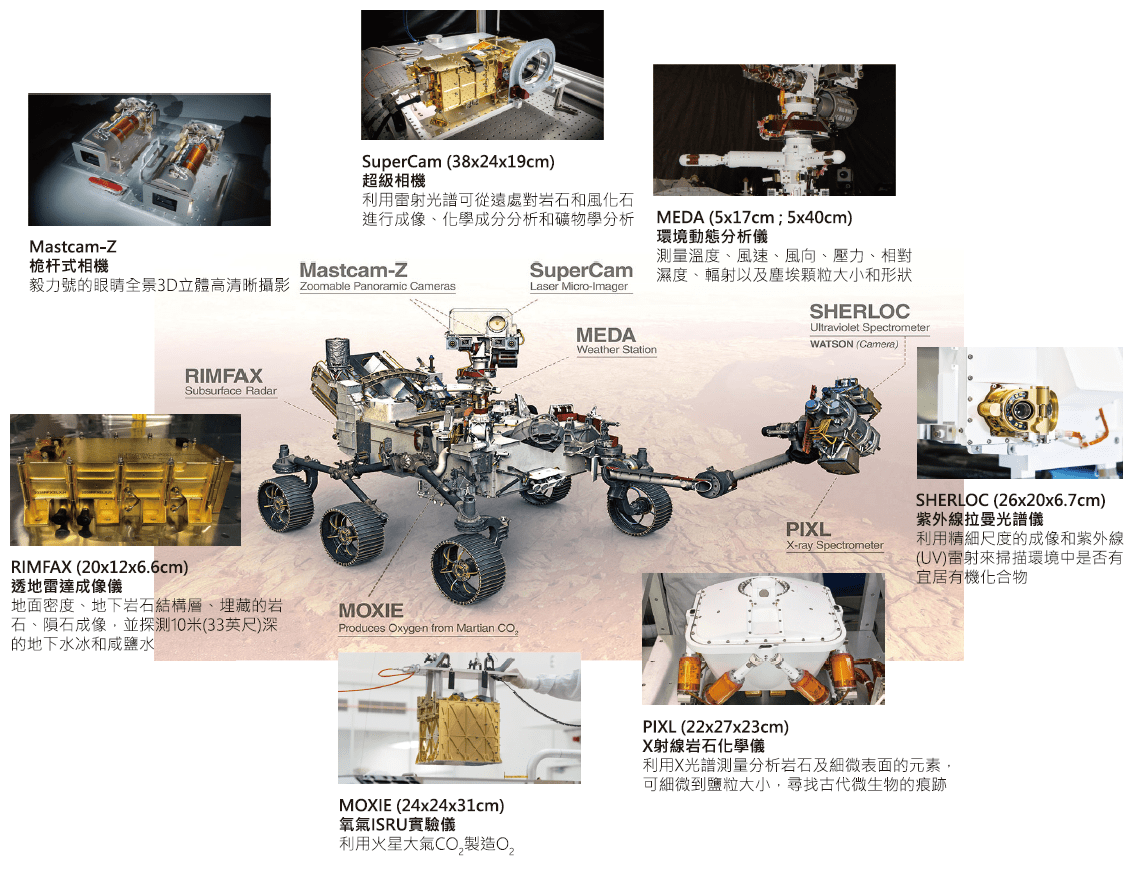

美國太空總署(National Aeronautics and Space Administration, NASA)/噴射推進實驗室(Jet Propulsion Laboratory, JPL)在太空登陸探測上,讓毅力號探測車(Perseverance)[9](如 圖4)在有限的空間下(3.0x2.7公尺),攜帶7種科學儀器、23個攝影鏡頭、2個麥克風,預計在有限的動力下工作10年,NASA對於分析儀器設計的兩個重要概念-微型裝置(Micro device)[10]和現場量測(in situ measurements)[11],因應這樣的概念,兩種重要技術被廣泛應用在太空探測中-質譜術及光譜儀,在JPL的Microdevice Laboratory(MDL)已開發各種即時監測的分析儀器,例如 : 利用微機電系統(Microelectromechanical system, MEMS)技術開發氣相層析儀的微型管柱,應用在大氣監測的氣相層析質譜儀(Spacecraft Atmosphere Monitor, SAM-GC-MS)、結合毛細管電泳與質譜儀(Capillary Electrophoresis-Mass Spectrometer, CE-MS),未來在廠務監控系統的開發和改善上,不同技術的結合是成功的關鍵。

圖4、NASA火星任務毅力號上的七種量測儀器

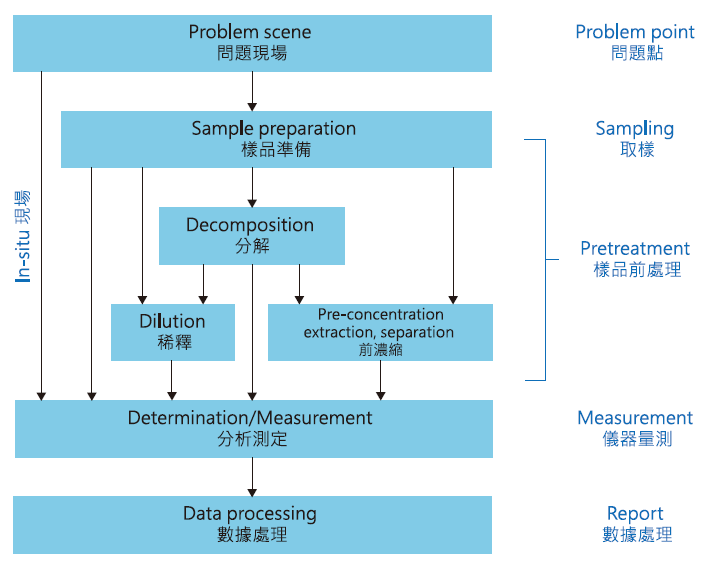

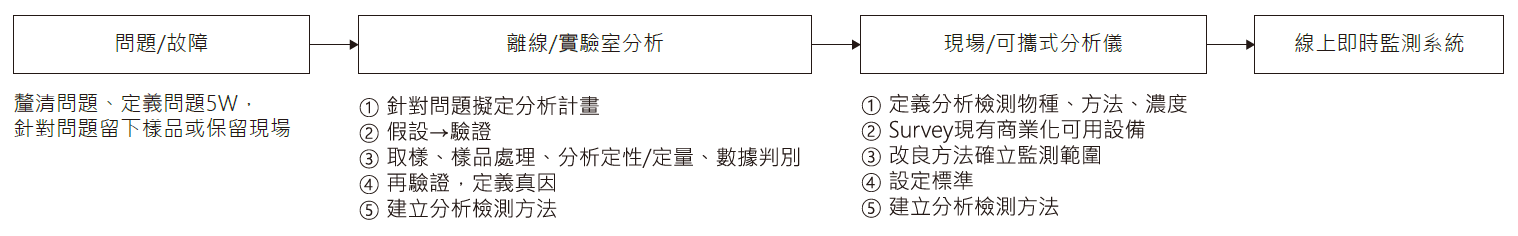

以廠務系統而言,最佳的監測方法就是現場量測,不經任何樣品處理(取樣、分解、稀釋、濃縮)的線上即時量測,NASA在開發即時監測儀器的先決條件是—必須知道目標物為何?但並不是所有測項及物料都可以即時監控。在半導體先進製程中,影響產品品質的不純物大都是未知物,少有現成線上量測技術可用,因此,在廠務分析技術的開發過程,必須經過取樣、樣品處理、儀器量測定義出關鍵的目標物(如 圖5)[12],然後依據實驗室分析結果,開發出現場量測方法,再進一步推展成關鍵物質線上即時量測技術。

圖5、化學分析流程示意圖

2.5 企業社會責任-綠色製造

台積公司是「綠色力量的執行者」,在2019年企業社會責任報告書中[13],在煙道排放、空氣污染、廢水排放及回收、廢化學品的回收都有相當的成效。其中,在實現綠色製造的過程,由廢水分類及資源化系統[13],可看出從機台分流→回收系統→廢水處理→回收再利用,共38項廢水分類及31種回收處理再利用,欲使整個系統更有效運作,許多的改善過程及成效驗證都需要化學分析數據來加以確認,廠務環境實驗室在綠色製造的推展上,未來應該扮演更重要角色。

3. 廠務實驗室發展藍圖

在現代半導體積體電路製造工廠裡,廠務擔任水、電、氣、化學品的供給者,IRDS對於這些製程原物料的品質要求,也隨著技術的進步越來越嚴苛,在負責這些製程物料的供給時,如何確保物料供應品質是廠務系統負責人的重要課題,一個具有材料/物料/微汙染分析能力的實驗室,將有助於廠務系統品質的提升與改善,接下來將針對各種物料系統面臨的問題種類、分析技術的應用、監測方法的開發作探討。

3.1 各種物料系統面臨的問題

分析是一門「問題導向」的科學,所有分析的目的都為了解決問題,而在半導體積體電路製造如此精密的製程中,出問題的項目卻又往往不在成份分析檢驗報告書(Certificate of Analysis, CoA)的規範項目中,再則,CoA規範的只是材料最基本的品質要求,如何將材料經由中央供應系統傳送至製程,還要保有原品質,甚至優於原品質,這是一項挑戰,解決問題必須先知道問題是什麼?製程要什麼? 表3中列出與廠務供應系統相關材料所面臨的分析需求與時機。

| 材料 | 樣品種類 | 分析需求 | 時機 |

|---|---|---|---|

|

水 Water |

原水 | 金屬離子、有機不純物、尿素 | 水源、回收水 |

| 超純水 | 超微量的金屬離子(ppt, ppq)、有機污染物、尿素、Particle | 系統處理效率、UF outlet | |

|

化學品 Chemical |

酸 | 有機污染物(不易分解的碳化物或高分子聚合物)、Particle | 新材料/系統、定期保養、系統持續改善 |

| 鹼 | 微量的金屬離子、有機污染物、Particle | ||

| 有機溶劑 | 微量的金屬離子、難溶性有機污染物(高分子或聚合物)、Particle | ||

|

研磨液 Slurry |

原液直供(ON) | 粒徑分佈、Large particle counts、添加劑 | 新SDS系統參數調整、製程效率異常、系統持續改善 |

| 混酸型(OM) | |||

| A type(沉降&過濾) | |||

| B type(Aging) | |||

|

製程氣體 Gas |

大宗氣體 | 有機不純物、陰陽離子、金屬不純物(non-CQC items) | 新系統、跨廠區backup |

| 特殊氣體 | 氣體不純物、H2O、金屬不純物、有機不純物 | 原物料品質、異常分析 | |

|

過濾器/純化器 (Filter/Purifier) |

化學品及有機溶劑 | 微量的金屬離子、有機化合物、Particle、結構、成分組成 | 新廠商/材料評估、異常分析、定期保養、系統持續改善 |

| 研磨液 | LPC、PSD、結構、成分組成 | ||

| 氣體 | 成分組成、結構 | ||

| 空氣/AMC | 酸、鹼、有機污染物(捕集率、outgassing)、Particle、結構、成分組成 | ||

| 廠務系統材料 | 塑材(PFA、PTFE、 | 材料成分、金屬離子、聚合不完全的有機污染物(塑化劑、未鍵結之單 | 新廠商/材料評估、故障分析、baseline收集、建立材料規格 |

| PVDF、PP) | 體)、脫模劑、物理特性、表面特性(平整度、表面電位、親疏水性) | ||

| 鋼材 | 材料成分、物理特性、表面特性(平整度) | ||

| 廢棄物處理 | 廢水 | 有害金屬離子、揮發性有機物、奈米粒子、全氟化合物、新興污染物 | 處理效率、定期監測、系統持續改善 |

| 空氣 | 重金屬、硫化物、 | ||

| 廢棄物 | 未知有害物質、製程副產物、成分鑑定 |

3.1.1 水Water

水是至關重要的材料,在半導體製程中晶片進製程前與製程後的清洗都是水,超純水,從工業用水經由系統處理到超純水,中間經由許多程序移除水中的不純物,而微量的金屬離子、有機化合物是隱形殺手,來自原水中的不純物理當「完全」被去除,但當原水中不純物濃度變化時(豐水期與枯水期),或種類改變時(水源改變),系統該如何因應?能處理的是什麼?殘留的是什麼?

3.1.2 化學品Chemical

許多酸、鹼、有機溶劑用於製程的清洗、蝕刻、乾燥,雖然經過供酸系統中的層層過濾,但是製程問題還是時有所聞,尤其是用於前段製程的清洗的化學品,particle是最常發生的項目,好發在有機溶劑如異丙醇、稀釋劑,鹼性化學品如顯影液,和高溫硫酸,至今仍困擾工廠,顯然化學品中還含有很微量的不明物質,這非現有例行監測的方法所能偵測,而這些微量不明物質是來自原物料?供酸系統?還是生產設備?仍待釐清。

3.1.3 研磨液slurry

化學機械研磨的研磨液,其組成較化學品複雜,而其中所含懸浮粒子(研磨劑abrasive)決定研磨效率,包括研磨速率(Remove rate, RR)、微刮痕(micro scratch)等,由於研磨液中含有研磨劑,使得研磨液在供輸過程變得相當複雜,過渡過濾造成研磨速率變慢、過濾不足造成刮傷、流速不足怕沉降,而大部分研磨液都透過廠務系統調配、過濾後供應至製程使用,調配過程中落料順序、速度;混合槽過濾循環時間、流速;濾網種類、規格、使用壽命;待料時間及循環速率,以上種種都會關係到研磨液的供應品質,一種新研磨液的上線,混酸系統是不是已在最佳狀態?這需要經過重重驗證把關,未來先進製程的研磨液更要如此,其實,研磨液混酸供酸的條件,是要上線實測才能定案,先進製程應將此視為商業機密,這絕不是廠商說了算。

3.1.4 製程氣體Gas

氣體是另一項與產品接觸的重要物料,有大宗氣體(bulk gas)與特殊氣體(specialty gas),前者在供氣系統純化器後有CQC線上監測把關,但廠區間並沒有CQC的分析比對,而CQC監測項目除外的其他不純物(酸/鹼/有機物)也沒有監測機制。而特殊氣體除廠商CoA外,幾乎毫無監測機制,加上國內氣體分析能力也很有限,每每發生問題時都是由廠商送回原廠分析,其結果可想而知。所幸,特殊氣體供應都是單一鋼瓶對應部分機台而非全面。建立特殊氣體分析能力有其必要性,因特氣種類繁多,屬性又各不相同,分析上雖然無法含蓋每一種氣體,但可針對重要氣體著手,例如 : 化學蝕刻氣體(腐蝕性) HCl、HBr、HF、Cl2等,一旦開始分析就會有數據差異,供應商也會更加重視品質,同時也可要求供應商在台灣建立第三公正分析單位(3rd party)。

3.1.5 過濾器Filter/純化器Purifier

特別將此項目從廠務材料中獨立出來,因為它用在所有廠務供應的流體系統裡,包括水、化學品、研磨液、氣體、甚至生產環境空氣,而其中化學品的filter又是重中之重,因為部分化學品還在受不純物影響,filter在化學品供酸系統中扮演極重要角色,而且越先進製程對filter的依賴性越高,建立filter的分析能力,了解各類filter的特性,將對未來供酸系統如何選對filter?正確使用filter?這對先進製程非常重要。

3.1.6 廠務系統材料

製程用的物料幾乎都是經由中央供應系統傳送至生產設備,廠務的系統材料不外乎是塑材和鋼材兩大類,塑材一般用於液態物料的傳送系統,如水、化學品、研磨液,主要塑材成分有聚四氟乙烯(PFA、PTFE)、聚偏二氟乙烯(polyvinylidene fluoride, PVDF)、聚丙烯(Polypropylene, PP);鋼材用於氣體或有機溶劑系統主要是SUS316,這些材料用作所有系統的管路、閥件、幫浦、濾材。隨著使用時間增加,這些閥件、管材與與化學品、氣體接觸的表面,是否還是維持與新品一樣的品質?還是開始老化、龜裂、剝離出碎片造成系統污染?失效的問題可以預知和預防嗎?為什麼有的使用期限未到就出問題了?另外,來自不同製造商的相同材料品質是否一樣?在一次展覽會中詢問廠商關於這些閥件、管材從原料、加工到成品如何確認品質?答案都是耐壓、測漏測試,至於材料的成分及不純物的問題好像不被關注。

3.1.7 廢棄物處理

在廢水的分析部分,聯合國斯德哥爾摩公約2019對全氟辛酸、其鹽類及相關化合物等(perfluorooctanoic acid (PFOA), its salts and PFOA-related compounds,以下以PFOA代表)實施禁令。歐盟REACH法規限制禁令亦有針對PFOA之禁用規定,於2020年七月起生效。全氟/多氟烷基物質(per-and polyfluorinated alkyl substances, PFAS) 便成為近年來大家關注的問題,對於放流水中PFAS的標準要求越來愈嚴格,此外,對於一些尚未被各種管制標準所列管,且當其在環境中達到一定濃度時,有潛在可能危害環境生態及水生生物之化學品和其他物質,所謂「新興污染物(Emerging Contaminants)」,環境實驗室也應該建立相關分析的技術[14],因應未來的需求。

3.2 廠務實驗室分析技術與應用

依據上述的問題,廠務實驗室在技術上必須建構的分析能力是什麼?以分析技術而言,大致可分為四類 : ①有機分析(Organic analysis);②無機分析(Inorganic analysis);③微物分析(Micro analysis);④材料熱機械分析(Thermal-mechanical analysis),每一分析技術除儀器設備外,必須搭配適當的樣品處理方法才能達到分析的目的,表4說明廠務實驗室未來五年將建構的分析技術與能力,2021~2022年是基礎建設期,建立主要相關分析技術;2022~2024年應用發展期,將分析技術應用於廠務實務上;2024~2026年技術擴展期,利用分析技術制定規格和規範,並推廣至台積所有廠區,建構廠務專屬的分析系統和實驗室。而廠務實驗室分析技術的開發與精進,則須結合廠務學院/RD的研發、儀器及材料供應商的經驗、及學術單位的研究(如 圖6),才能充分發揮分析技術的應用,達到品質提升的目的。

|

分析種類 |

2021~2022 |

2022~2024 |

2024~2026 |

|

|---|---|---|---|---|

|

基礎建設期 |

應用發展期 |

技術擴展期 |

||

|

技術/設備 |

方法 |

應用 |

標準與規格 |

|

|

有機分析 Organic analysis |

氣相層析質譜儀(GC-MS) 液相層析串聯質譜儀(LC-MSMS) 液相層析飛行時間質譜儀(LC-TOFMS) 傅立葉轉換紅外線光譜儀(FT-IR) |

- 有機溶劑微量分析(定性/定量) - 熱裂解高分子聚合物分析 - 蒸發濃縮 - 固/液相萃取 - 浸泡萃取 - 有機材料成分結構變化(官能基) |

- 高分子聚合物鑑別 - 溶劑中有機微粒成分(polymer/高分子) - 水中有機物分析 - Filter leaching test - 材料老化/失效原因 |

成立北、中、南廠務實驗室,建立製程品質相關技術 |

|

無機分析 Inorganic analysis |

感應耦合電漿質譜儀(ICP-MS) 感應耦合電漿放射光譜儀(ICP-OES) 離子層析儀(IC) 粒子計數器(Particle counter) 滴定儀(Titrator) 多迴旋飛行時間質譜儀(infiTOF) 粒徑分佈分析儀 (Particel size distribution analyzer) 大粒子計數器(Large particle counter) 比重計(Sp, Gr. Meter) 表面電位量測儀(Zeta potetial meter) 導電度計(Conductivity) 酸鹼度計(pH meter) |

- 金屬離子分析 - 金屬single particle - 酸鹼離子分析 - 化學品particle檢測 - 酸鹼濃度分析 - 製程氣體不純物分析 (bulk gas/specialty gas/ AMC) - Slurry分析(PSD, LPC, Zeta P) - 表面電位量測(wafer film/ filter membrane/塑材PFA) |

- 化學品/UPW金屬離子分析 - 水源分析金屬離子分析 - PM procedure最適化 - 材料/零件溶出試驗(filter、parts、o-ring) - 零件故障分析(Filter) - 製程氣體及時分析 - AMC monitoring - 跨廠區CQC比對 - New slurry供應系統驗證 - Slurry各項參數與製程關係 |

成立北、中、南廠務實驗室,建立製程品質相關技術 特殊氣體線上監測系統 |

|

微物分析 Micro analysis |

光學顯微鏡 3D顯微鏡 掃描式電子顯微鏡(SEM) 能量散射X射線譜(EDX) 傅立葉轉換紅外線光譜儀(u-FTIR) |

- 微結構影像分析 - 3D立體結構觀察與量測 - 表面粗糙度(nm) - 固態微物成分鑑別 - 固體/液體/粉體/薄膜/微粒有機成分鑑定 |

- 零件品質比較、驗證(Quality) - 零件異常分析(FA)「彈道比對」 - 微物成分鑑定(無機/有機) - 有機成分老化變質 - 零件品質baseline收集 |

材料品質規格制定 材料使用規範 廠務材料供應商管理 |

|

材料特性分析 Material characteristics |

動態力學分析儀(DMA) 熱機械分析儀(TMA) 熱重分析儀(TGA) 微示差掃描熱卡分析儀(DSC) |

- 彈性模數(Modulus) - 應力(Stress)、應變(Strain) - 熱膨脹係數, CTE - 玻璃轉移溫度, Tg - 熱穩定性, Ts - 熱分解溫度, Td - 結晶溫度, Tc - 反應熱, ΔH/反應程度 |

- 評估材料強度、吸震效果、老化狀況 - 塑材(聚合物)、複合材料或鋼材(無機物)的物性比對 - 材料的熱穩定性、分解溫度 - 聚合物品質比對 (揮發物或塑化劑的殘留) - 塑材(聚合物)的固化/聚合程度 |

|

圖6、廠務實驗室技術發展

3.2.1 有機分析Organic analysis

近年來有機污染物在製程中造成的問題越來越多,不明來源的含碳微粒子(particle),晶片上有機物殘留,往往造成停線或產品報廢。在半導體製程中,不管是製程原物料、廠務系統、機台設備,有機化合物幾乎無所不在,而隨著製程演進產品對有機污染物越來越敏感,稍有不慎往往造成產品損失。由於有機化合物種類繁多,若能有效鑑別出物種,將有助於問題解決。關於有機物的分析技術及應用如 表5,質譜是很重要的分析技術,氣相層析質譜儀(Gas chromatography–mass spectrometry, GC-MS)、液相層析串聯質譜儀(Liquide chromatography–mass spectrometry, LC-MSMS)、飛行時間質譜儀(Time-of-flight mass spectrometry, TOFMS)、傅立葉轉換紅外光譜(Fourier-transform infrared spectroscopy, FT-IR),透過不同的樣品處理方式,這些儀器可應用於各類樣品有機物的定性與定量,唯有知道污染物為何?才能進一步消除和避免。

| 技術/設備 | 方法 | 應用 | |

|---|---|---|---|

| 氣相層析質譜儀(GC-MS) | 直接注射 | 定性/定量 | 溶劑中有機不純物 |

| 熱裂解 | 定性 | Polymer/樹酯/高分子(塑料) | |

| 熱脫附 | 定性/定量 | 空氣中有機不純物 | |

| 蒸發濃縮+直接注射 | 定性/定量 | 溶劑中低濃度、高沸點有機不純物 | |

| 蒸發濃縮+熱裂解 | 定性/定量 | 溶劑中Polymer/樹酯/高分子 | |

| 固/液相萃取 | 定性/定量 | 水中半揮發有機不純物 | |

| 浸泡萃取+蒸發濃縮 | 定性/定量 | Polymer/樹酯/高分子(塑料)溶出物 | |

| 液相層析串聯質譜儀(LC-MSMS) | 直接注射 | 定量(定性) | 水/chemical/slurry中有機不純物 |

| 固/液相萃取 | 定量(定性) | 水/chemical/slurry中有機不純物 | |

| 浸泡萃取+蒸發濃縮 | 定量(定性) | Polymer/樹酯/高分子(塑料)溶出物 | |

| 液相層析飛行時間質譜儀(LC-TOFMS) | 直接注射 | 定性(定量>ppm) | 水/chemical/slurry中有機不純物鑑定 |

| 固/液相萃取 | 定性(定量>ppm) | 水/chemical/slurry中有機不純物鑑定 | |

| 浸泡萃取+蒸發濃縮 | 定性(定量>ppm) | Polymer/樹酯/高分子(塑料)溶出物鑑定 | |

| 傅立葉轉換紅外線光譜儀(FT-IR) | 穿透 | 定性 | 固體/液體/粉體/薄膜 有機成分鑑定(官能基變化) |

| 反射 | 定性 | 固體有機成分鑑定(官能基變化) | |

| 顯微鏡 | 定性 | 20um微粒/defect有機成分鑑定(官能基變化) | |

3.2.2 無機分析Inorganic analysis

過去工廠花很大的精力在無機污染物的控制,金屬離子與酸鹼離子,由於不含金屬(metal free)組件的導入,空氣濾網的安裝,加上檢測儀器的精進,兆分之一(ppt)的檢測能力已應用在製程原物料的檢測,但並未直接應用在廠務零件材料的檢測上,都是間接量測整體系統的品質,在未來先進製程這樣的作法是否足夠?另外,廠務系統日常運轉保養,在零件更換(過濾器/幫浦)後,系統必須採取怎樣的賦歸程序才能恢復至基線(baseline),降低/免除對製程的影響,超微量金屬分析與微粒子的量測是必要的能力。

半導體製程在微影顯像之外,另一重要的製程為化學機械平坦化(Chemical-Mechanical Planarization, CMP),製程使用研磨液須經由研磨液供應系統(Slurry Dispense System, SDS)調配後供應至產線,在新研磨液引進調配過程的驗證,過去常仰賴廠商的建議與支援,一來無法及時驗證,數據可能失真(大部分研磨液離開桶槽可能就開始有變化,必須及時分析),二來調配的知識(know-how)可能外流,建立研磨液調配驗證能力,不僅可加速新研磨液導入及研發的時程,同時將研磨液使用的知識保留在公司內部。

氣體分析是無機分析的另一項挑戰,尤其是特殊氣體(specialty gas)分析,大宗氣體有CQC(Continue Quality Control)把關,特殊氣體呢?只有供應商的一紙CoA,一項特殊氣體CQC的概念正在醞釀,適當的偵測器搭配系統設計,未來將可用於特殊氣體的檢測。

3.2.3 微物分析Micro analysis

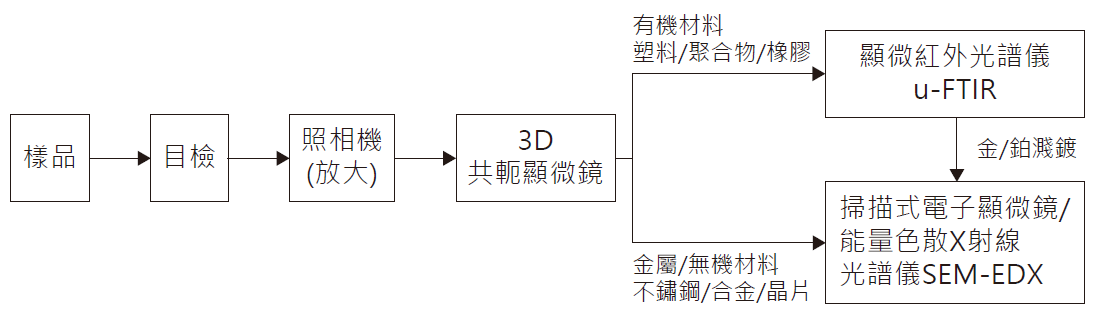

微物分析是對非常少量的化學物質或非常小的材料表面進行化學鑑定和定量分析。其實,我要談的應該是類似刑事案件的「微物跡證」,許多廠務系統相關的異常,如氣體外漏(接頭問題)、化學品impurity/particle異常(化學濾膜問題),這類的問題始終沒有真正的答案,這些被懷疑的組件是不是真的有問題?就算有問題又是什麼問題?材質問題、老化失效問題、還是操作不當問題,圖7是廠務實驗是微物分析流程,從3D共軛焦顯微鏡(3D Confocal Microscopy)和掃描式電子顯微鏡(Scanning Electron Microscope),搭配顯微紅外光譜儀(u-FTIR)和能量色散X射線譜儀(Energy-Dispersive X-ray spectroscopy, EDX),不僅看到影像,也能進行物質的元素、成分分析,藉由更詳細的資料找出真因,釐清問題根本。

圖7、廠務微物分析流程圖

3.2.4 熱機械分析Thermomechanical analysis

一般材料會受到環境的變化,如化學品/氣體侵蝕、受力擠壓、受熱膨脹收縮而改變其物理特性。呈現在材料表面或本身的現象是彈性疲乏、硬化、氧化龜裂、管路滲漏、供酸異常等。熱機械分析技術是藉由可程式的溫度、壓力或頻率改變,觀察材料抗拉強度、延長率、彎曲強度、熱膨脹率、硬度等的變化,這些資訊將協助廠務建立系統材料的使用規範和失效模式。主要熱機械分析技術拉力測試機、動態力學分析儀(Dynamic Mechanical Analyzer, DMA)、靜態機械分析儀(Thermomechanical Analyzer, TMA)、熱重分析儀 (Thermogravimetric Analyzer, TGA)、差示掃描示熱分析儀 (Differential Scanning Calorimeter, DSC)。例如當化學過濾器失效particle異常或化學隔膜泵(Diaphragm pump)洩漏時,是單純的機械性質老化(彈性、延展性)問題?還是濾膜/隔膜製造過程材料聚合(polymerization)的問題?加工的問題?

3.3 分析技術的實際應用與方法開發

在半導體工廠實際的運轉是24小時全年無休,廠務系統分析監測的目的,是要維護產線的運轉順利及確保產品的品質,對於品質的監測大致可分為三種 : ①線上即時量測online real-time monitoring,如bulk gas/CQC;UPW/SiO2、TOC、particle。②現場/可攜式量測in-situ/portable。③離線取樣分析off-line,桶裝化學品分析。雖然,線上即時量測是最有效的監測方式,但在監測方法的開發上,必須先由離線取樣分析開始,找出影響生產的關鍵物質,再針對這樣的物質,進一步開發現場量測技術,繼而轉為線上量測(如 圖8)。因此,離線取樣分析是所有監測技術的基礎,下列分享幾個實際案例。

圖8、分析方法開發的過程

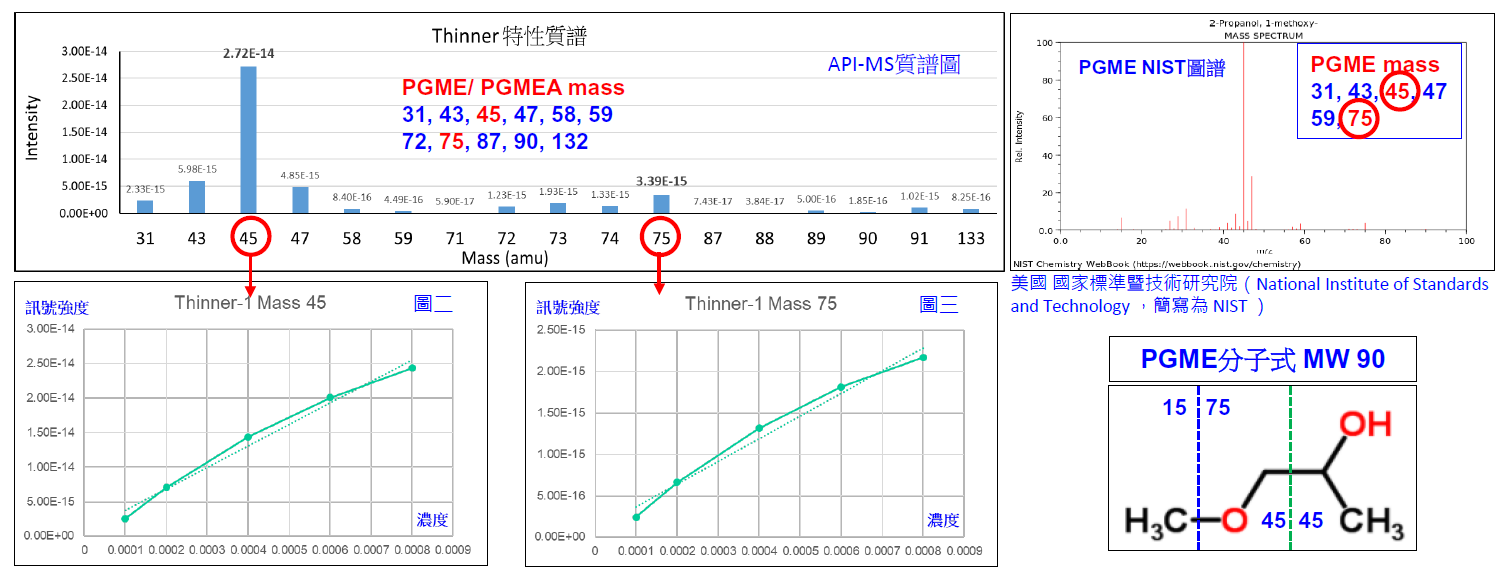

3.3.1 擴充API-MS應用(大宗氣體有機物監測)

大氣壓游離質譜儀(Atmospheric Pressure Ionization Mass Spectrometer, API-MS)自F18P4之後開始應用於大宗氣體的品質監測,針對大宗氣體中的H2, CO, CO2, H2O, O2, CH4, Kr and Xe,這是一套非常靈敏的儀器,但在南科氫氣樹谷廠試產(pilot run)失敗的檢討中,有人要求除API-MS外,針對H2的有機污染物丙二醇甲醚(Propylene glycol methyl ether, PGME)再加設氣相層析質譜儀(GC-MS),而事實上,API-MS就可執行這項分析,因為API-MS的質量範圍1-300道爾頓(dalton, 原子質量單位),而PGME(C4H10O2)分子量90道爾頓,新工處氣化課根據美國國家標準暨技術研究院(National Institute of Standards and Technology, NIST)PGME標準質譜與API-MS的質譜比對結果(如 圖9),突破Thermo Fisher原廠量測物種限制,選取質量45與75道爾頓作為PGME的特定質譜建立資料庫,並以自製的PGME標準氣進行不同稀釋倍率與訊號強度測試,結果稀釋倍率與訊號強度呈線性,顯示定量可行,只要適當的增設API-MS監測質量即可將常見的有機污染物納入監測項目。後續可以將外氣常見的有機物的特定質譜加入API-MS的監測。

圖9、利用API-MS與NIST資料比對建立PGME/PGMEA新方法

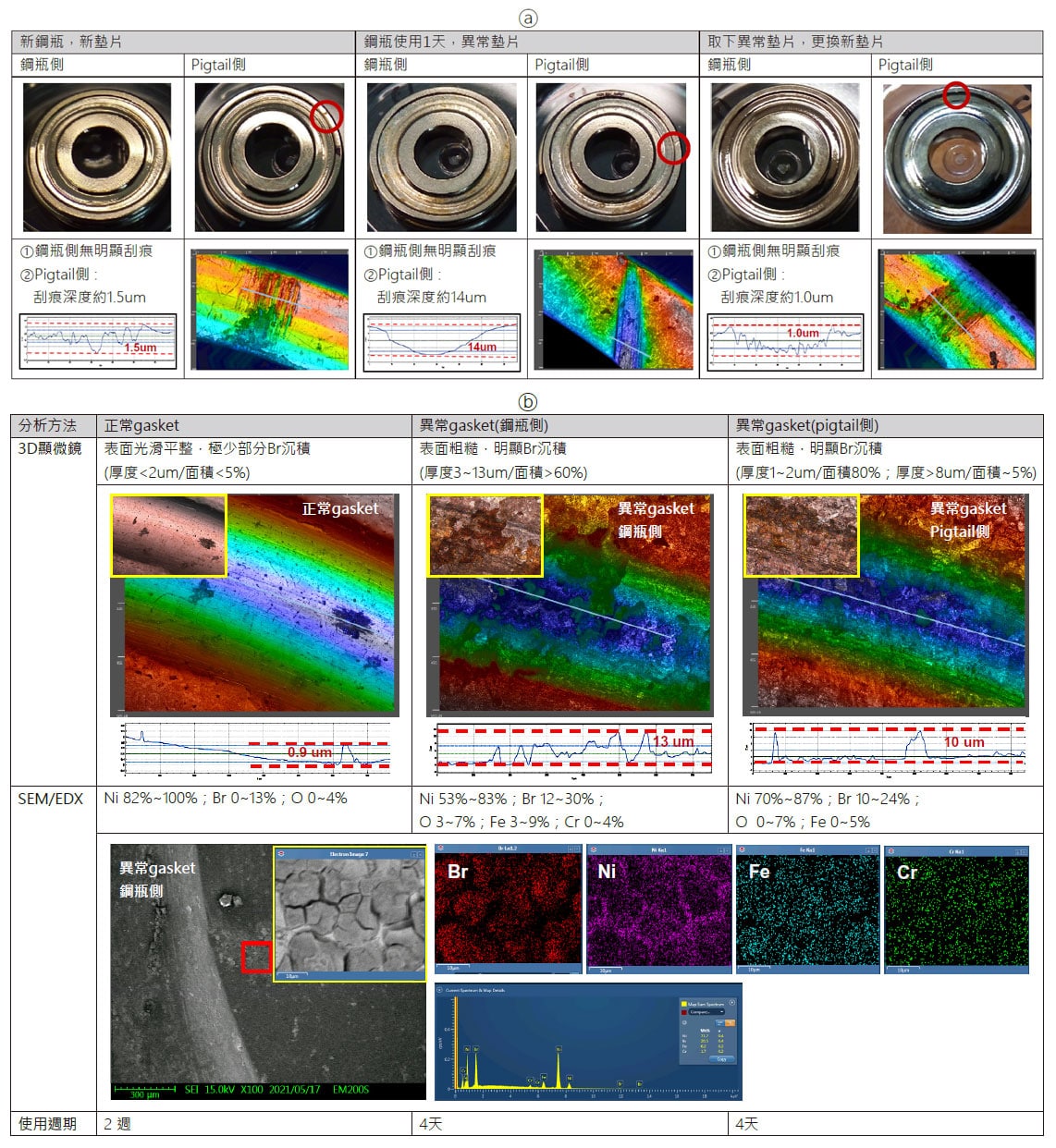

3.3.2 Gasket SEM-EDX彈道比對

針對HBr洩漏事件進行墊片(gasket)殘留物分析,利用3D顯微鏡及SEM/EDX檢視墊片及分析(如 圖10),圖10ⓐ3D顯微鏡觀察墊片的立體凹凸面,重複試驗發現pigtail側的壓痕重複出現在三個墊片上,且使用一天漏氣的墊片發現壓痕特別深;圖10ⓑ3D顯微鏡觀發現異常墊片上有較多的沉積物(3~13um)造成表面粗糙不平整;SEM發現異常墊片表面有龜裂現象,而EDX測得異常墊片表面有較高的溴元素(10~30%),EDX素像(EDX elemental mapping)顯示,在裂縫處有較高的鎳元素(墊片成分),由溴鎳素像成互補的現象可說明表面覆蓋一層溴化物,這樣的手法未來可用於管材品質的檢驗及異常處理,有助於問題的釐清與改善。

圖10、利用3D顯微鏡及SEM-EDX進行墊片分析

ⓐ同組鋼瓶與pigtail重複試驗出現相同刮痕,刮痕處易受溴化氫侵蝕;

ⓐ同組鋼瓶與pigtail重複試驗出現相同刮痕,刮痕處易受溴化氫侵蝕;ⓑ異常墊片表面粗糙,溴化物沉積龜裂,龜裂處鎳裸露,且溴鎳素像(Mapping)明顯互補

3.3.3 大宗氣體不純物指紋比對

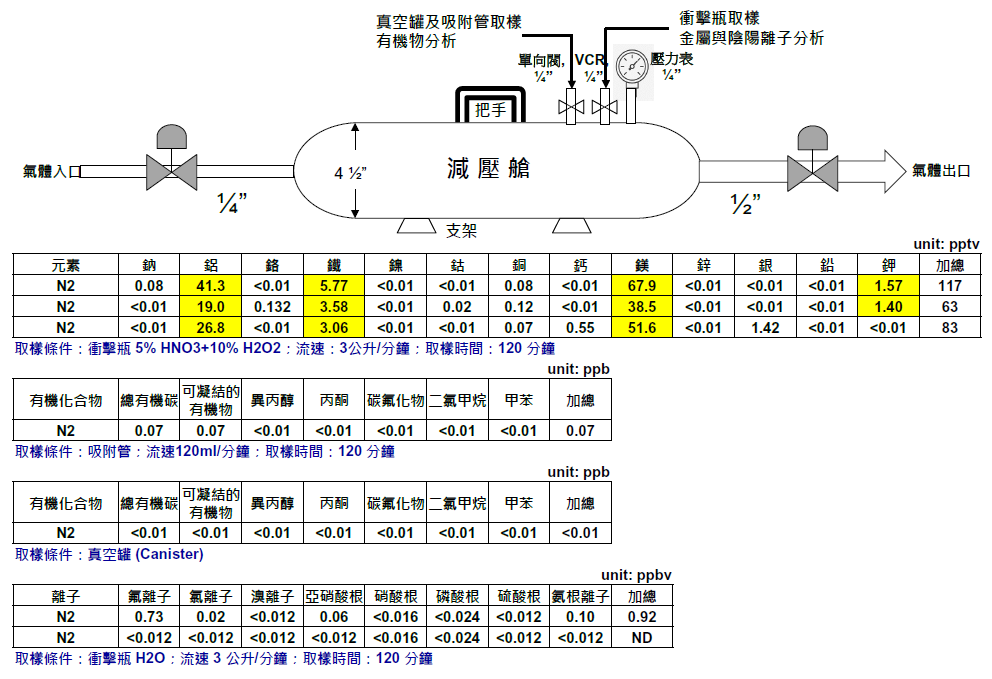

大宗氣體跨廠區backup或新廠區release時,氣體的品質是否一致?除CQC監測項目外,其餘酸、鹼、有機、金屬不純物的也應該納入比對,高壓氣體經常會造成取樣失真,新工處氣化課設計一個減壓腔(如 圖11),讓大宗氣體的採樣更具代表性,實測結果酸、鹼、有機不純物分析,都可達儀器偵測極限,唯少部分金屬離子Mg/Al/Fe仍被測得,需進一步確認是否來自腔體。

圖11、利用減壓艙大宗氣體(氮氣)指紋分析

3.3.4 新研磨液調配條件最佳化

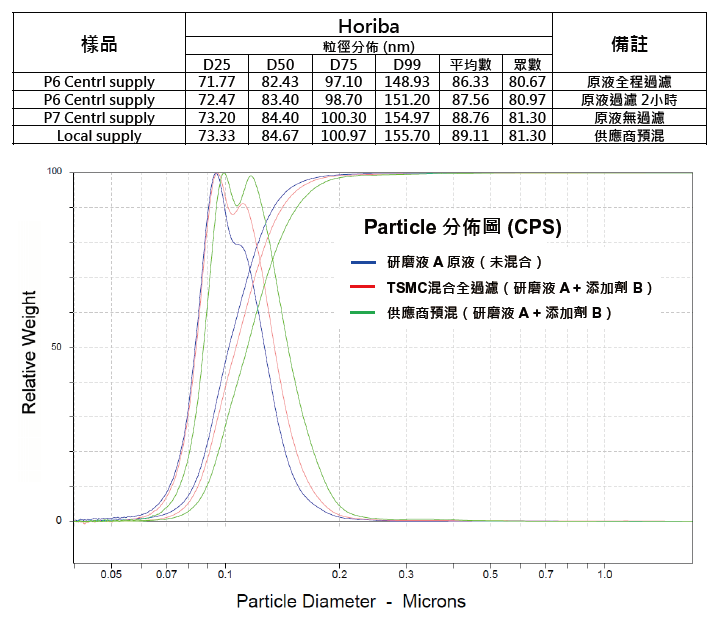

新研磨液在研發階段欲上線評估,廠務在研磨液供應系統建立初期,對於混合或稀釋條件的驗證,新製程氮化矽(Si3N4)的研磨液為研磨劑A和添加劑B兩劑混合稀釋,試用初期發現廠務中央系統(central supply)混合的研磨速率都較廠商預混的低,而且同一桶研磨劑A有越用研磨速度越低的趨勢,在粒徑分佈上發現中央系統(central supply)調配的粒徑小於廠商預混,但當移除原液槽(source tank)的filter後,central supply的粒徑變大與廠商預混相近(如 圖12)。雷射粒徑分析儀(Laser Particle Size Analyzer, PSD)及離心沉降粒徑分析儀(Disc Centrifuge Particle Size Analyzer, CPS)有相同的分析結果。由此可知,整個研磨液調配過程許多細節必須清楚規範,如filter種類/壽命、循環速度、落料、混酸順序、待機(idle)效應、熟成(aging)時間等。

圖12、新研磨液供應系統粒徑分佈比較

3.3.5 特殊氣體線上監測系統

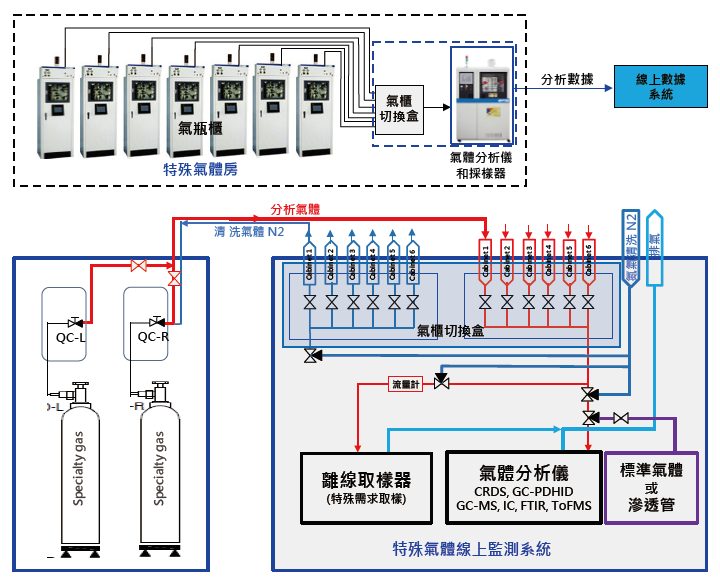

過去特殊氣體的問題時有所聞,除氣體洩漏問題,可以藉由微物分析找出問題改善外,若特殊氣體可以像大宗氣體一樣有CQC線上檢測,是不是就可避免或減少不必要的損失,一項特殊氣體線上監測系統正在設計中,系統概念如圖13,搭配適當的偵測器/分析儀後,可以監控特氣品質。

圖13、特殊氣體線上監測系統設計概念圖

3.3.6 化學過濾器(Chemical Filter)測試系統

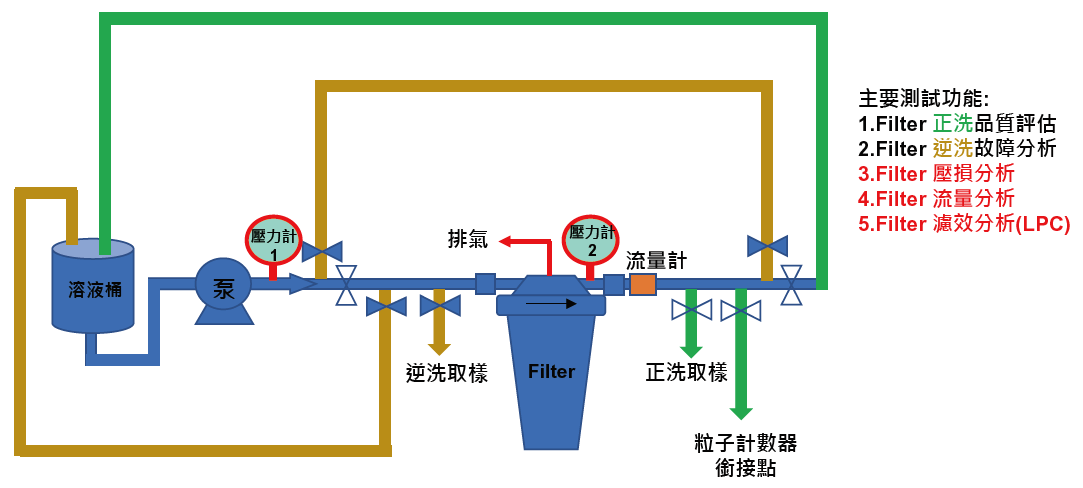

在最先進的半導體製程,由於線寬小至奈米級,微小的粒子變成產品的殺手,過濾器的功用在去除微粒子,但在去除微粒子的同時,過濾器本身不能變成另一污染源,一套過濾器測試專用的模擬系統(如 圖14),將設計用來作為過濾器品質評估及故障分析。在品質評估上,過濾器(濾膜和外殼)經由浸泡、流洗、取樣後,以ICP-MS、IC、GC-MS、LC-MSMS、particle counter分析濾膜或外殼的品質,包括微粒子濾除效率及溶出物;在故障分析上,過濾器可經由逆洗方式,流洗出過濾物進行分析,了解失效原因,進一步可以訂定過濾器的使用規範。這樣的系統可用於不同種類的過濾器或具有吸附功能的純化器。

圖14、簡易化學過濾器(chemical filter)測試系統圖

4. 結論

在半導體工廠中,廠務系統的品質維繫到生產線的運作與產品品質,在系統的運轉上,稍有不慎往往造成莫大的損失,「長眼睛」便成為工廠解決問題的代名詞,好像只要有「眼睛」盯著,問題就會消失,其實不然,儘管監測系統再靈敏、再即時,當偵測到異常時,其實「問題」都已經發生,事實上,「長眼睛」只能降低影響,問題並不會消失,要問題消失的唯一方法,就是找出真因並消除它。

廠務實驗室的技術發展目標,專業化→即時化→標準化,在專業技術上,建立廠務專有的分析技術有機、無機、微物及材料熱機械分析,然後將重要項目轉化為有效的即時監測,避免立即的危害,最終目的是希望藉由追根究底的分析,提供正確地分析結果,找出影響品質的癥結,協助制定標準,從系統設計、材料選用、日常維護整體考量,提升品質。

我們相信最了解問題的人,就是系統使用者、維護者,他們是最能找到答案的人,未來在北、中、南廠區密集區域應建立廠務實驗室(圖15),及時支援廠務運轉的分析需求,協助澄清問題、解決問題,讓廠務的系統運轉最佳化。

圖15、廠務實驗室組織架構

參考文獻

- 2019 IEEE, "International Roadmap for Devices and System 2018 update Yield Enhancement"

- 今村均,DAIKIN[技術報告]關於PFA管材表面粗糙度之新提案。

http://www.taiwandaikin.com/news-detail/10, 2020.08.05 - 師昌緒主编,材料大辭典,化學工業出版社,1994,p851。

- Kasper L. Jepsen *, Mads Valentin Bram, Simon Pedersen ID and Zhenyu Yang, Membrane Fouling for Produced Water Treatment : A Review Study From a Process Control Perspective, Water 2018, 10, 847; doi:10.3390/w10070847.

- Shanxue Jiang, Yuening Li, Bradley P. Ladewig, A review of reverse osmosis membrane fouling and control strategies, Science of the Total Environment 595(2017)567–583.

- Author Gerd Heser, Coauthor Jochen Ruth, How Can Preventative Maintenance Of Filters Ensure The Highest Quality UPW at Lowest Cost Of Ownership?, ULTRAPURE WATER, January 2016.

- Beata Malczewska & Andrzej Żak, Structural Changes and Operational Deterioration of the UF Polyethersulfone(Pes) Membrane Due to Chemical Cleaning, Scientific Reports, 2019, 9, 422 ; doi:10.1038/s41598-018-36697-2.

- E. Zondervan et al., Statistical analysis of data from accelerated ageing tests of PES UF membranes, Journal of Membrane Science 300(2007)111–116.

- Designing A Mars Rover To Launch in 2020. NASA/JPL.[2020-03-06]. https://mars.nasa.gov/mars2020/spacecraft/instruments/

- Core Competencies of Microdevice Laboratory, NASA/JPL.

https://microdevices.jpl.nasa.gov/capabilities/ - In-situ-instruments of Microdevice Laboratory, NASA/JPL.

https://microdevices.jpl.nasa.gov/capabilities/in-situ-instruments/ - Osman Zakaria and Mohd Fazlin Rezali/Procedia-Social and Behavioral Sciences 121(2014) 204–213.

- 台灣積體電路製造股份有限公司「108 年度企業社會責任報告書」。

- US EPA,"Method 537.1: Determination of selected per- and polyfluorinated alkyl substances in drinking water by solid phase extraction and liquid chromatography/tandem mass spectrometry" Version 1.0. November 2018. J.A. Shoemaker and D.R. Tettenhorst US EPA, Office of Research and Development.

留言(0)