摘要

先進製程氨氮廢水處理系統展望-談超重力旋轉床未來發展

脫氣膜(MD)系統自開始導入後便成為公司主要的氨氮廢水處理技術,但隨著近年來海外廠區的建置,脫氣膜已非唯一的選擇,隨著國內生物系統及美國日本stripper的建置再到各廠區次氯酸水折點加氯法的普及化,氨氮廢水的處理技術因各階段環評及環保法規、工安規定、各地主流技術的不同呈現多元發展。本文主要闡述超重力旋轉床用以處理氨氮廢水的系統評估過程,包含重力旋轉床的氨氮處理能力、系統初步危害分析及失效模式分析與系統用地及造價評估等各項評估內容,最終將這些結果與現有廠內使用的技術進行比較,點出各技術的優缺點及各技術的適用性,並針對未來廢水系統逐漸轉向降導甚至走向零排放的路上氨氮廢水處理技術的選用提出建議。

The MD(membrane distillation) system has become the primary technology for treating ammonia nitrogen wastewater in the company since its introduction. However, with the establishment of overseas factories in recent years, MD is no longer the only choice. With the construction of biological systems in domestic and foreign factories, as well as the popularization of the chlorine addition method using chlorine dioxide and breakpoint chlorination in various plants, the treatment technology for ammonia nitrogen wastewater has shown diversified development due to different environmental assessments, environmental regulations, occupational safety regulations, and mainstream technologies in different regions. This article mainly elaborates on the evaluation process of using the Rotating Packed Bed to treat ammonia nitrogen wastewater, including the ammonia nitrogen treatment capacity of the Rotating Packed Bed, preliminary hazard analysis and failure mode analysis of the system, land use and cost evaluation, and other evaluation contents. Finally, these results are compared with the technologies currently used in the plant, pointing out the advantages and disadvantages of each technology and their applicability. Suggestions are also made for the selection of ammonia nitrogen wastewater treatment technology in the future, as the wastewater system gradually moves towards reduced discharge and even zero discharge.

1.前言

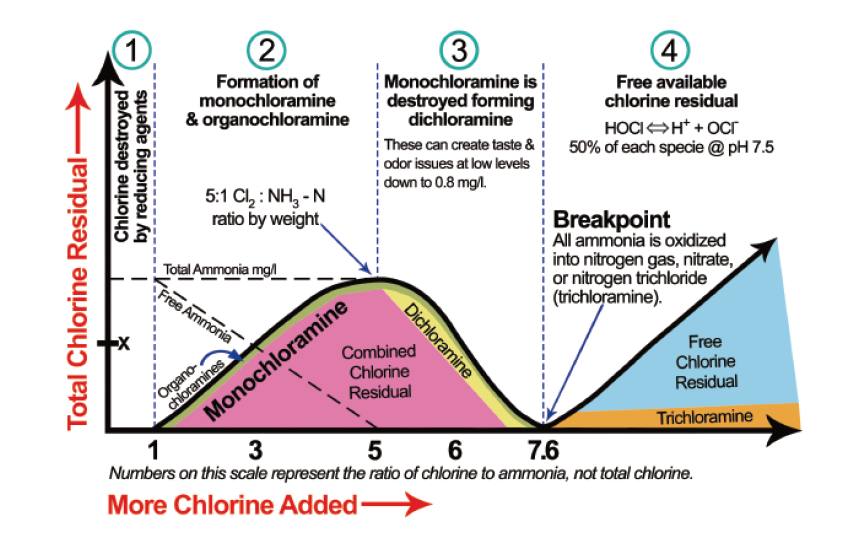

氮(N)做為大氣中含量最多的元素,在環境中扮演的角色更是至關重要,大至貢獻78%以上的大氣組成,小到生物體的細胞及神經都可以看到氮元素的身影(蛋白質中含15~17%氮)。自然界氮多以氣態存在,其缺乏與其他元素反應的特性,使生物體無法直接利用。植物通過固氮酶轉化為銨(占自然固氮90%),亦或是先經由閃電形成產生一氧化氮(占自然固氮10%),經固氮後再通過氨氧化微生物、亞硝酸鹽氧化微生物及反硝化微生物等生物作用下形成、銨離子(NH4+)、有機氮、硝酸鹽(NO3−)和亞硝酸鹽 (NO2−)等各種含氮化合物,而這些物質與氮氣(N2)便組成了自然界的氮循環(圖1)。

圖1:氮循環

隨著人類活動及科技日益發展,更多的非自然含氮物質加入了氮循環中。如農業使用的氮肥及工業使用各種含氮化合物的排放,都使生物體無法消化這些非自然界中的氮,進而破壞氮循環。為避免持續污染環境,政府單位針對各產業放流水設置相對應的含氮物質管控標準,目前已受到管制之產業包含高科技業、石化產業及化工產業等。含氮廢水的處理技術也隨之日新月異。目前主要的氨氮處理技術可分為物理處理法(如提濃回收)、化學處理法(如化學沉澱、結晶法)與生物處理法(如厭氧氨氧化及硝化脫硝法)等。

目前廠內使用的技術包含脫氣膜及硝化脫硝生物處理,兩者分別對應處理高濃度及低濃度的氨氮廢水,除這兩個技術外,海外廠(美國及日本)選擇使用Stripping氣提的方式,本文根據封裝廠也引進了超重力技術(AP6)評估規畫的經驗,並比較廠內過去既有脫氣膜/生物除氮技術以及新廠區超重力/Stripper技術等四種處理效能、安全性、用地面積、建置成本及運轉成本等,整理出各技術的優缺點,並結合未來減廢、ESG及零排等趨勢,最終提供建議給未來最適合先進製程廢水的氨氮處理系統。

2.文獻探討

2.1 含氮物質對於環境及人體的危害

氮在廢水中以有機氮、硝酸鹽氮、亞硝酸鹽氮及氨氮等形式存在。硝酸鹽及亞硝酸鹽魚、蝦等水生生物毒性較強,水中濃度>0.1mg/L時,紅細胞和血紅蛋白數量漸減少,造成血液溶氧能力逐漸減低導致慢性中毒;而濃度>2mg/L時,可使水生生物急性氨中毒,抑制中樞神經系統代謝,產生抽慉、失去平衡或昏迷等症狀。亞硝酸鹽是氨轉化為硝酸鹽過程中的中間產物,當食品中含有大量亞硝酸鹽時會與二級胺產生亞硝胺,在許多流行病學研究中指出與胃癌、食道癌、鼻咽癌有關,在動物實驗中,亦證實亞硝胺對肝臟、腎臟具有致癌性;而當亞硝酸鹽暴露量達22mg/kg時則會造成人體血紅素變性,有死亡風險。[4][10]

氨氮則是含氮廢水中佔比最高物質,水生動物急性氨中毒會造成中樞神經異常;慢性中毒則會損傷細胞,減緩生長速度並影響氧氣在組織間傳輸。氨氮除了影響生物體外,對環境的影響也甚是嚴重。若高濃度氨氮排放至水體後,由於氮的濃度增加使光合微生物(如藻類)的增長速度增加,使得自然水體形成優養化(Eutrophication)的現象。氨氮同時也是一種易轉化為氣態氨的物質,當水體中pH值過高時,氨氮便會從水中轉化型態逸散致空氣,而過多的氨氣累積對人體一樣會形成危害,如過高濃度的氨氣會對皮膚、眼睛、喉嚨和肺造成刺激或傷害,若氨氣與體液融合後對上述器官則會造成燒傷灼傷或失明等現象。

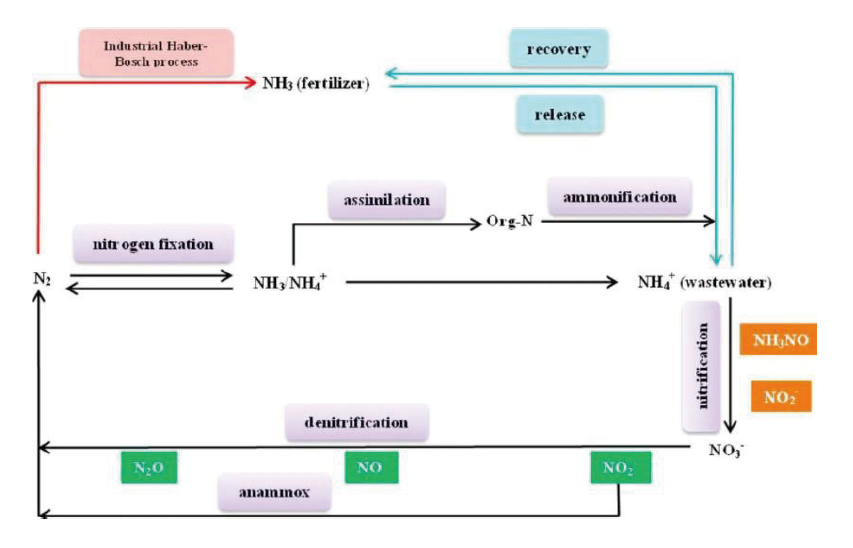

綜觀上述含氮物質對於人體及環境的危害(圖2),含氮物質的過多排放已造成環境相當大的負擔,為有效處理氨氮廢水,近年來也發展出各式含氮廢水處理技術。

圖2:氨氮對於環境危害(上)及生物體危害(下)

2.2 現行常見氨氮廢水處理技術

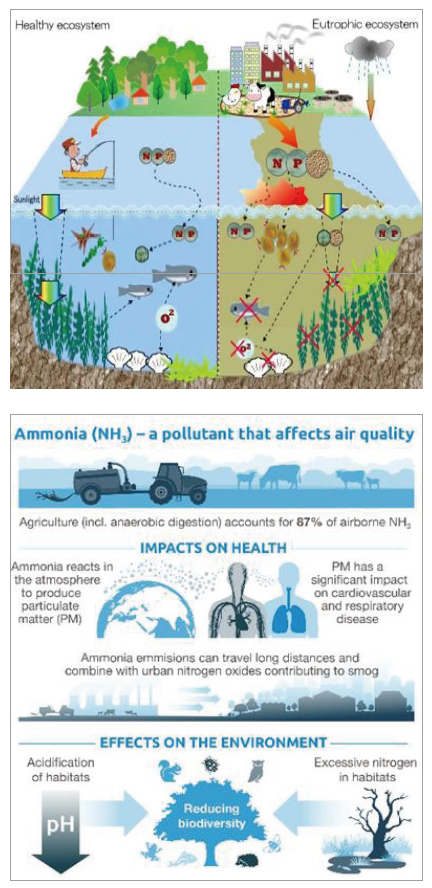

現行氨氮廢水處理技術,根據不同操作原理可以分為物化處理、化學加藥與生物處理(圖3),其副產物大抵可分為N2、NO3−、(NH4)2SO4及NH4OH,而常以廢水中氨氮濃度高低作為處理技術選擇標準。[1][2][5][6]

❶物化處理:利用脫氣膜或脫氣塔等方式將NH3氣提出來,並產生(NH4)2SO4及NH4OH等副產物,或是利用樹脂進行低濃度氨氮去除。

❷化學加藥:於廢水加入藥品,使藥品與氨氮反應形成其他物質,如加入NaOCl進行折點加氯;加入氧化劑搭配高能量,進行高及氧化去除。

❸生物處理:利用生物體(硝化菌、脫硝菌、Anammox)本身的除氮功能進行氨氮去除,常見有AO process、SBR及Anammox等流程。

圖3:氨氮廢水處理及回收應用

早期氨氮廢水多利用折點加氯進行去除,後發現其副產物含有生物毒性,而漸漸轉變為硝化脫硝生物處理,雖生物系統有處理成本低且氨氮去除率高等特點,但同時也存在著系統不穩定、占地面積大、臭味噪音等問題;面對現今廢水組成複雜及用地精簡等考量面向,高科技產業在有生物系統的同時也逐漸導入各種氨氮廢水處理技術,使處理效率及穩定性更高。

2.3廠區既有氨氮廢水處理技術原理介紹及優缺點

目前廠內現行針對氨氮廢水進行處理的技術有三種:分別為針對含高濃度氨氮廢水的脫氣膜(300~3,000mg/L NH3−N)、混排廢水的生物系統(100~300mg/L NH3−N)及折點加氯法(10~100mg/L NH3−N)。[4][8]

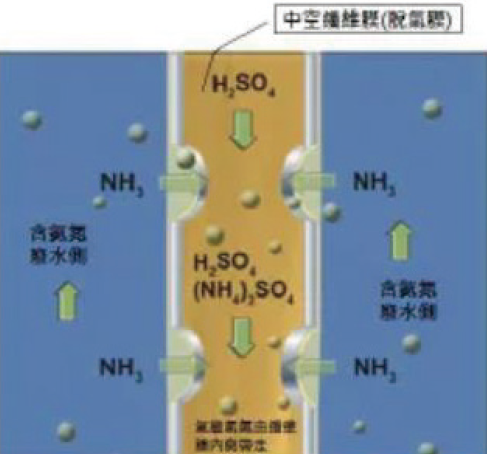

❶脫氣膜 (Membrane Distillation, MD)

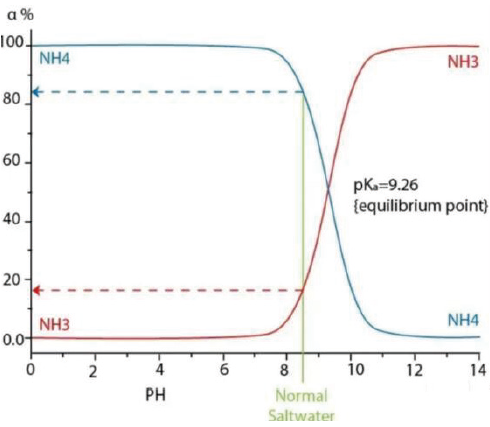

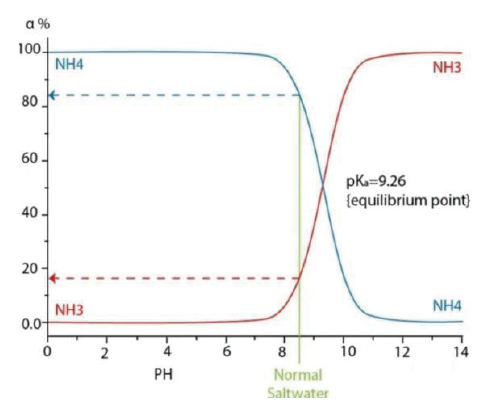

氨氮在水中會隨著不同pH值有不同形態,當氨氮廢水pH>11時水中 NH4+會全部轉換成 NH3(圖4),再進行加溫後經由脫氣膜處理,廢水中NH3分離,分離過程硫酸和氨氣反應生成高濃度硫酸銨,該硫酸銨再委外回收再利用(圖5)。

圖4:氨根在不同pH值下的形態

圖5: 脫氣膜脫氨原理

❷生物除氮

自然界中原有微生物本身就具有除氮功能,除伴隨著細胞生長將氨氮轉為細胞必須物外,環境中也存在著利用氨氮生長的微生物,主要為硝化菌及脫硝菌;氨氮經硝化菌之好氧硝化反應,產生亞硝酸鹽氮與硝酸鹽氮,後續由脫硝菌進行厭氧脫硝分解後,還原為氮氣返回大氣層中。另外近年來也培養出Anammox菌種進行厭氧銨氧化程序(Anaerobic Ammonium Oxidation),可將氨氮直接轉換成氮氣排放(圖6)。

圖6:生物除氮循環

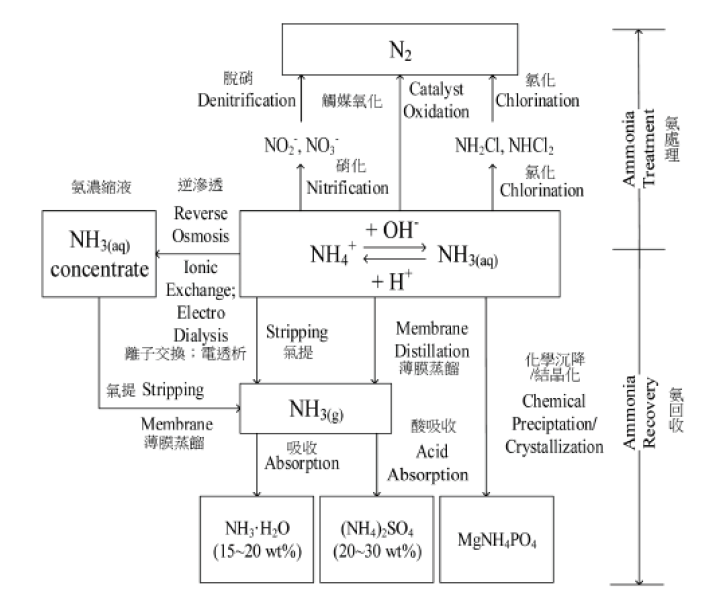

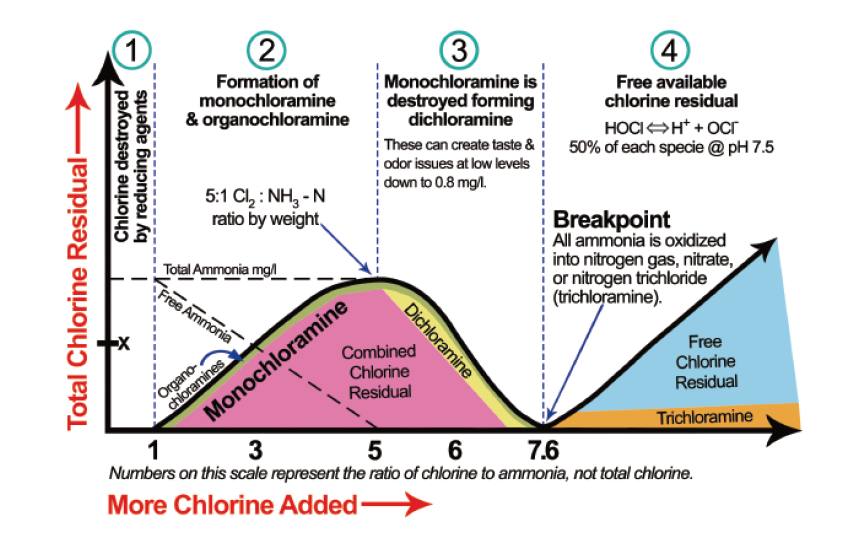

❸折點加氯(Chlorination Breakpoint)

折點加氯法原先適用於飲用水消毒殺菌,後來漸漸發展成可處理低濃度氨氮技術。利用游離的氯離子與水中氨氮反應,形成氯氨以去除水中氨氮,其反應式如式⑴、式⑵、式⑶:

式⑴ 𝑁𝐻₃ + 𝐻𝑂𝐶𝑙 → 𝐻₂𝑂 + 𝑁𝐻₂𝐶𝑙 (𝑀𝑜𝑛𝑜𝑐ℎ𝑙𝑜𝑟𝑎𝑚𝑖𝑛𝑒)

式⑵ 𝑁𝐻₃ + 2𝐻𝑂𝐶𝑙 → 2𝐻₂𝑂 + 𝑁𝐻𝐶𝑙₂ (𝐷𝑖𝑐ℎ𝑙𝑜𝑟𝑎𝑚𝑖𝑛𝑒)

式⑶ 𝑁𝐻₃ + 3𝐻𝑂𝐶𝑙 → 3𝐻₂𝑂 + 𝑁𝐶𝑙₃ (𝑁𝑖𝑡𝑟𝑜𝑔𝑒𝑛 𝑇𝑟𝑖𝑐ℎ𝑙𝑜𝑟𝑖𝑑𝑒)

如圖7所示,折點加氯法的最佳加藥量落在Cl2:NH3−N約為9:1;水中pH為6~7之間,此時生成多為一氯氨(Monochloramine);當Cl2/ NH3−N達到5時則會開始生成二氯氨(Dichloramine);而到達破折點時多以三氯氨(Trichloramine)形式存在。

圖7:折點加氯反應氯加藥量與副產物及殘留氯關係圖

2.4 超重力旋轉床技術原理介紹及應用

超重力旋轉床源自於1976年美國太空計畫微重力場(micro gravity)試驗項目,後英國ICI公司以此理論發展,並發現超重力的狀態下適合於蒸餾、吸收及氣提等,故ICI公司中Ramshaw及Mallison等人於1981年發表專利,並將其應用於蒸餾及吸收流程。[3][7][9][12]

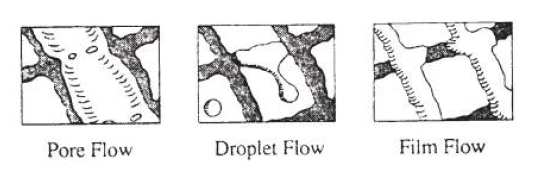

超重力技術設備核心為一個轉筒,會在轉筒內裝入填充物,並利用馬達帶動轉筒高速旋轉,進而產生離心力,也稱之為超重力,而此設備通常被稱為旋轉填充床(Rotating packed bed),因轉筒於高速旋轉中會產生很大的離心力,會使液體形成微小並具高表面積液滴,主要有三種方式 : ➀孔隙流(Pore flow);➁ 液滴流(Droplet flow);➂液膜流(Film flow)(圖8),高表面積液體可以增加不同相間接觸面積,使之有較強的質傳及處理效率。

圖8: 旋轉填充床內液體流動型態

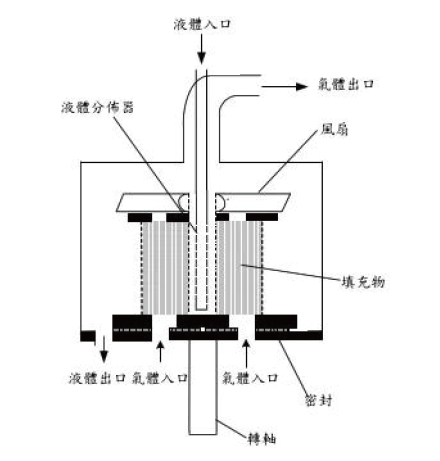

目前市面上依據氣液接觸之方式,旋轉填充床可分為逆流式與錯流式兩種,其結構請參照圖9(逆流式)及圖10(錯流式)。這兩種旋轉填充床的液體皆由中央的液體分布器噴入旋轉填充床內,主要差異於逆流式旋的氣體由側邊進入,而錯流式的氣體則是由底部進入,而兩者的氣體最後都由床體上方排出。

根據文獻得知旋轉填充床具有八點特性與優點:➀有效縮減設備尺寸,節省成本;➁相較於傳統填充床,具有較高的質傳效率;➂物料在設備內的滯留時間較短;➃適用於高黏度流體;➄運轉操作簡單且快速到達穩定狀態;➅產生較薄液膜;➆可均勻快速混合;➇設備維修簡易。

圖9:逆流式旋轉填充床

圖10:錯流式旋轉填充床

而目前旋轉填充床可應用於以下用途:

❶蒸餾,如揮發性物質提濃及精煉。

❷吸收,如對CO2的吸收、煙道氣中脫硫、廢氣中揮發性物質去除。

❸奈米材料製備,如碳酸鈣、二氧化矽生產。

❹氣提,如廢水揮發性物質去除。

3.超重力旋轉床技術分析及與既有處理技術比較

3.1 超重力旋轉床氨氮去除效能分析

影響超重力旋轉床去除氨氮廢水的主要因子有幾個,分別為氣液比、水體溫度及氨氮廢水pH值,以下就這幾個因子進行分析。

❶氣液比(G/L)對於超重力旋轉床除氨氮能力影響

氣液比的理論計算可由氣液兩相逆流方式接觸質傳,其質量平衡關係式如式⑷所示:

式⑷ QL(CLi−CLo)=QG(CGo−CGi)

其中CGi 與CGo 分別為氣體入口/出口處之氣相溶質濃度(mole/m3)、CLi 與CLo 分別為液體入口/出口處液相溶質濃度(mole/m3)、QL 與QG 分別為液體與氣體之體積流率(m3/s)。而亨利定律決定化學物質在液相與氣相轉移達到平衡的量,其限制條件如式⑸所示:

式⑸ CG=HCCL

其中CG與CL為氣相與液相溶質濃度,HC為無因次的亨利定律常數。假設液相溶質完全被去除且入口空氣無溶質存在,因此CLo與CGi可視為零,並代入亨利定律式而得式⑹:

式⑹ QG/QL=CLi/CGo=1/HC

可得出在溫度為30℃時,能夠達到水中氨溶質完全 去除的氣液比(QG/QL)約為1,200,故超重力旋轉床最小氣液比至少需1,200(m3/m3)。

❷溫度對於超重力旋轉床除氨氮能力影響

亨利定率(Henry's law)闡述了在等溫等壓下,某氣體溶解於某溶劑中的體積莫耳濃度和該溶液達成平衡的氣體分壓成正比,在此同樣也可以用來說明氨氣於水中及氣體中的分佈,亨利定律的公式可表示如式⑺:

式⑺ ep=ekc

其中e=自然對數的底數;p=溶液上的氣體分壓(partial pressure);c=溶液的體積莫耳濃度(molar concentration);k=亨利常數,而k會因溶劑和溫度的不同而變化,這邊就說明了溫度對於氨氮去除率的不同。當溫度改變的時候,亨利常數隨即改變,下方公式式⑻說明了不同溫度下亨利常數的變化:

式⑻

由上述公式計算可得知,含氮氣的水從25℃上升至95℃時,其氨氮於水中溶解度會下降43%,這時水中氨氮便更容易揮發至空氣中進行氣提。

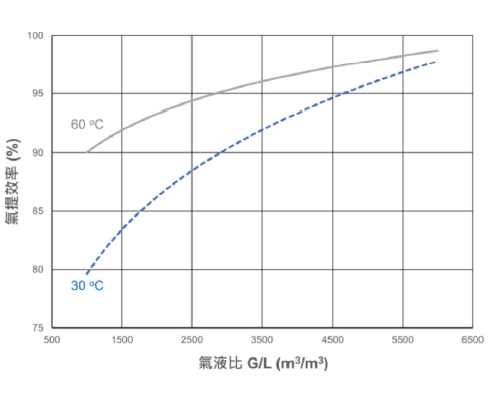

氣液比及水溫與氣提效率關係如圖11所示,由圖中可得知當氣液比落在1,000m3/m3的時候,水溫30度的氣提效率約為80%;而水溫60度的氣提效率落在90%左右,兩者氣提效率約差距10%,隨著氣液比的上升,兩個水溫的氣提效率也隨之上升,可得知當氣液比越高及溫度越高的狀態下,氨氮可以有更好的去除效率。

圖11:氣液比及溫度與氣提效率曲線

❸氨氮廢水操作pH值對於超重力旋轉床除氨氮能力影響

氨氮於水中會隨著水體pH值改變而有形態上的變化,其關係如圖12。當pH<8時,氨根於水中及氣體中的比例為8:2;隨著水中的pH值上升,氨氮於氣體中的比例也隨之上升,當pH=9.6時氨根於水中及氣體中的比例為1:1;而當pH>10.8時,氨根於水中及氣體中的比例為2:8。故要提升氨氮廢水氣提效率,須將pH值調整到鹼性以便以氨氣形態存在。

圖12:氨根型態與pH關係圖

氣液比、操作溫度及pH值與氣提效率關係可參考表1,由下表可得知在水溫30度氣液比(G/L)1,000 m3/m3的狀況下pH值由10~12分別對應的氣提效率分別為60%、75%、80%而60度水溫下氣提效率分別為75%、85%、90%,而當氣液比由1000m3/m3提升至2,000m3/m3時氣提效率可提升3~10%。綜合三種影響超重力旋轉床氣提氨氮廢水的因子後。可得出在高氣液比、高操作溫度及高pH值的狀況下會得到最好的氨氮氣提效率,本次AP6B發包設計氣液比為3,000m3/m3;操作溫度為常溫;操作pH值為11~12。在此條件下可與AP6A MD系統同樣可達90%去除率。

| 操作參數 | 30°C | 60°C | |||

|---|---|---|---|---|---|

| 氣液比 (m³/m³) | G/L=1000 | G/L=2000 | G/L=1000 | G/L=2000 | |

| pH 值 | 10 | 60% | 68% | 75% | 82% |

| 11 | 75% | 85% | 85% | 90% | |

| 12 | 80% | 87% | 90% | 93% | |

3.2 初步危害分析/失效模式分析

考量氨氣有易燃、急毒性特性,並有腐蝕刺激皮膚、且嚴重損傷眼睛等危害,故不論MD、Stripping或是超重力設備於實廠應用時都須先進行初步危害分析(Preliminary Hazard Analysis, PHA)及失效模式分析(Failure mode and effects analysis, FMEA),以AP6B發包超重力設備去除氨氮廢水為例。

❶初步危害分析(PHA)

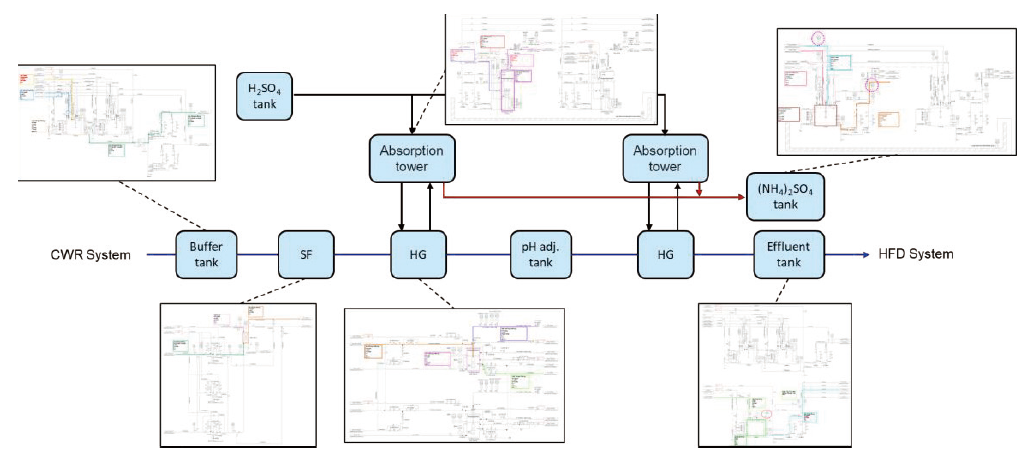

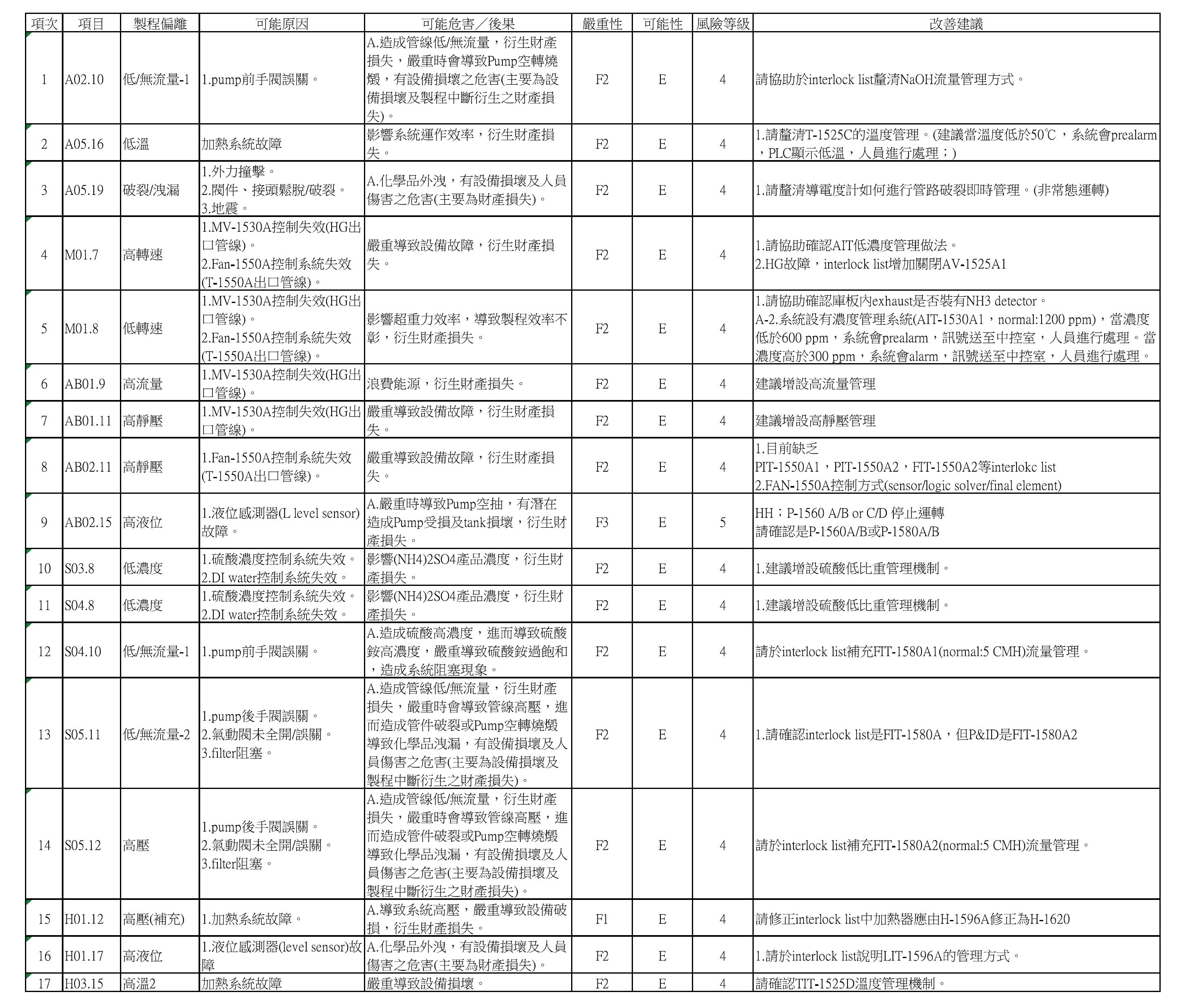

由本次得標廠商於系統建置前將細部P&ID提供給第三方公正單位(本次聘請崑山科技大學環境工程系李崑池教授)進行評估。圖13為本次於AP6B發包系統PFD及PHA審核每個系統主流向節點P&ID,由審核團隊審核系統上各節點的設計,並提出各節點風險及建議改善措施,共計20個節點,總計120項檢核項目,其分類表格如表2所示,依4(嚴重性)*5(可能性)風險等級矩陣評估,風險等級分類有5項風險等級5、100項風險等級4及20項風險等級3,這120項中有17項審核委員對既有系統進行改善建議(詳細列於表3),主要為閥件及設備異常時造成氨氣及高濃度含氨廢水洩漏的防護措施及系統異常時的壓力蓄積,除本次系統進行改善外,PHA所有建議改善項目也會列入未來超重力系統發包的設計規範。[11]

圖13:AP6B 超重力旋轉床PFD及PHA送審P&ID

| 嚴重性分類 | 人員 (Health/H) |

財產(Financial/F) (設備/設施/製程中斷) |

環境(Environment/E) (洩漏) |

|

|---|---|---|---|---|

| 1 | 重大 | 1人以上死亡 | 系統或設備毀損 /3000萬以上損失 |

化學物質洩漏,具有立即或持續對環境或大眾健康造成傷害 |

| 2 | 高度 | 永久失能 | 主要次系統損失或設施損壞 /300~3000萬損失 |

化學物質洩漏,具有暫時性對環境或大眾健康造成傷害 |

| 3 | 中度 | 醫療傷害或暫時失能 | 次要次系統損失或設施損壞 /30~300萬損失 |

化學物質洩漏,需對外界說明事故調查報告 |

| 4 | 低度 | 僅需一般性治療 | 非主要設備毀損或設施損壞 /30萬以下損失 |

化學物質洩漏,僅需例行性的清除,未執行事故調查報告 |

| 風險評估矩陣 | 可能性 | |||||

|---|---|---|---|---|---|---|

| A | B | C | D | E | ||

| 嚴重性 | 1 | 1 | 1 | 2 | 3 | 4 |

| 2 | 1 | 2 | 3 | 4 | 4 | |

| 3 | 2 | 3 | 4 | 4 | 5 | |

| 4 | 3 | 4 | 4 | 5 | 5 | |

※ 1:重大、2:高度、3:中度、4:低度、5:輕度

| 可能性分類 | 預期發生頻率 | |

|---|---|---|

| A | 經常的 | 每年超過5次 |

| B | 可能的 | 每年超過1次,但未超過5次 |

| C | 也許的 | 5年內超過1次,但未超過1年1次 |

| D | 稀少的 | 10年內超過1次,但未超過5年1次 |

| E | 極不可能的 | 10年內未超過1次 |

❷失效模式分析(FMEA)

超重力系統循環氣體側可能產生氨氣累積風險,氨氣的爆炸下限為15%,以公司安全規範為1/4爆炸下限做為安全控制基準,也就是15%*1/4=3.75%=37,500ppm的氨氣濃度。一般運轉條件為氣液比3,000m3/m3,氣側風量為30,400CMH,正常運行時一段吸收塔的氨氣濃度為2,079ppm;二段吸收塔的氨氣濃度為259.9ppm,兩者皆小於1/4爆炸下限,其計算方式可參考表4。綜合上述的計算結果及系統運轉的參數,我們建議設置以下三道防線作為運轉時系統是否異常的保護機制:➀超重力出口風量監測 (異常警報設定為<27,000CMH);➁超重力出口壓力監測 (異常警報設定為>-35mmAq);➂氣側管內氨氣濃度監測 (氨氣濃度>3,600ppm,遠小於1/4爆炸下限)。[11]

|

吸收塔 1st |

||||

|---|---|---|---|---|

|

氣液比 |

3000 |

Operation |

15 | Hr |

|

風量 |

456000 |

CMD , | 30400.0 | CMH |

|

NH3-N |

2079.27 |

ppm | 542.94 | kg/Day |

| 吸收塔2nd | ||||

|---|---|---|---|---|

|

氣液比 |

3000 |

Operation |

15 | Hr |

|

風量 |

456000 |

CMD , | 30400.0 | CMH |

|

NH3-N |

259.91 |

ppm | 67.87 | kg/Day |

氣側氨氣的濃度累積狀況可根據拉午耳定律進行計算。水溫25度時液氨飽和蒸汽壓為1.034Mpa約等於7,750mmHg,莫爾分率為0.00568,故可由公式得知此時的氣體分壓為44.04mmHg。根據進水氨氮濃度為4,465mg/L的條件,當系統所有interlock、儀表皆失效的狀況下,氣側的氨氣濃度會在13.8分鐘內由2,079ppm上升至57,986ppm(計算方式如表5),此部分也是小於氨氣的爆炸下限15%,故在可反應的時間內同時系統完全失控的狀態下也無爆炸的風險。

| 拉氏耳定律 | ||||

|---|---|---|---|---|

| 25 度 C 時,NH₃ 蒸氣壓約 | 1.034 | MPa | ||

| = | 7755.0 | mmHg | ||

| P = | Xsolvent * P vaper | |||

| 進水 氨氣 濃度 | 4465 | mg/L | ||

| Xsolvent 莫耳分率 = | ||||

| 0.00568 | ||||

| P = | 44.06948 | mmHg | ||

| 一大氣壓 = | 760 | mmHg | ||

| 空氣中 NH₃ 濃度 | 57986.156 | ppm | ||

液氨飽和蒸汽壓力與溫度對照表

| 溫度 | 蒸汽壓 | 溫度 (°C) | 蒸汽壓 (MPa) | 溫度 (°C) | 蒸汽壓 (MPa) | 溫度 (°C) | 蒸汽壓 (MPa) |

|---|---|---|---|---|---|---|---|

| °C | MPa(a) | °C | MPa(a) | °C | MPa(a) | °C | MPa(a) |

| -40 | 0.072 | -10 | 0.291 | 20 | 0.857 | 50 | 2.033 |

| -38 | 0.079 | -8 | 0.315 | 22 | 0.913 | 52 | 2.14 |

| -36 | 0.089 | -6 | 0.341 | 24 | 0.972 | 54 | 2.252 |

| -34 | 0.098 | -4 | 0.369 | 26 | 1.034 | 56 | 2.368 |

| -32 | 0.109 | -2 | 0.398 | 28 | 1.099 | 58 | 2.489 |

| -30 | 0.12 | 0 | 0.429 | 30 | 1.167 | ||

| -28 | 0.132 | 2 | 0.462 | 32 | 1.237 | ||

| -26 | 0.145 | 4 | 0.497 | 34 | 1.311 | ||

| -24 | 0.159 | 6 | 0.534 | 36 | 1.389 | ||

| -22 | 0.174 | 8 | 0.574 | 38 | 1.47 | ||

| -20 | 0.19 | 10 | 0.615 | 40 | 1.554 | ||

| -18 | 0.208 | 12 | 0.658 | 42 | 1.642 | ||

| -16 | 0.226 | 14 | 0.704 | 44 | 1.734 | ||

| -14 | 0.247 | 16 | 0.752 | 46 | 1.83 | ||

| -12 | 0.268 | 18 | 0.804 | 48 | 1.929 |

3.3 建置效益及運轉折舊成本評估

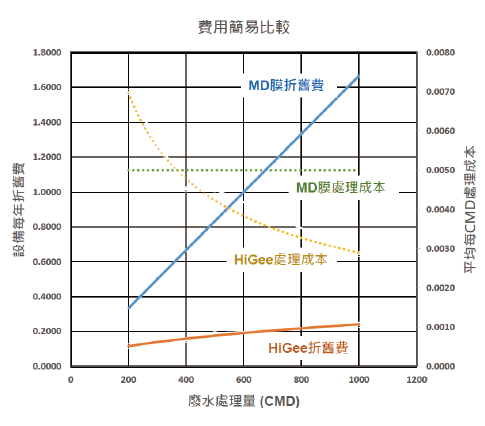

根據以往發包經驗及超重力旋轉床廠商所提供相關資訊,進行建置效益評估,主要將系統建置成本及運轉成本換算成單位水體的平均運轉成本,另會針對設備的折舊成本進行估算(可參考圖14)。超重力旋轉床初始建置費用高,但隨著處理水量上升其設備的成本並不會與處理水量成正比,其設備的製作成本增加幅度有限;但MD膜的數量可藉由處理水量估算得知(Max 5CMD/支;一般運轉考量到氨氮去除率僅會跑2-3CMD/支)。在此情況下可估算出,當系統處理水量大於380CMD時,其每單位水量處理成本會出現交叉,在低水量下超重力旋轉床處單位水量理成本高;高水量下超重力旋轉床單位水量處理成本低。另再考量設備折舊部分,MD膜會因為酸側酸的品質(雙氧水或氯過高)或是水側有顆粒物質(破碎ACF)導致MD膜破裂,其目前於廠內多2-3年一換,再加上每支成本逐年拉高,其折舊費用部分也相對高。而超重力旋轉床材質選用SUS316L,雖初設成本高,但不易受水質影響,也不須先處理雙氧水等氧化性物質,根據外面實績經驗,設備本體皆可使用10年以上。綜合上述兩點,在低系統水量下可考慮建置MD膜,當系統水量>380CMD時,可更改建置超重力旋轉床。

圖14:MD及超重力旋轉床費用簡易比較

3.4 統整及比較

隨著氨氮廢水處理技術的演進,公司的系統設計也因每個階段考量點不同(如海外廠區法規、廠區用地大小、廢水特性等),而設計了最適合當下的系統流程。以下就目前公司目前有的MD系統、生物系統、折點加氯、超重力旋轉床及Stripping等進行各方面的統整及比較(表6)。

| 生物系統 | 折點加氯 | MD膜(非變形金剛) | 超重力旋轉床 | Stripping | ||

|---|---|---|---|---|---|---|

| 技術原理 | 生物反應 | 化學反應 | 氣提 | |||

| 適合氨氮濃度 | 低 | 中高 | ||||

| 系統去除率 | >90% | >95% | >90% | |||

| 出流水氨氮濃度 | 低 | 中高 | ||||

| 用地面積 | 大 | 小 | 小至中 | |||

| 高層需求 | <6 M | >8M | ||||

| 耗材費用 | NA | 高 | 低 | |||

| 運轉成本 | 高 | 中 | 高 | 中低 | ||

| 副產物/廢棄物 | 有機污泥/氮氣 | 氯胺 | 氨水/硫酸銨 | |||

| 系統出口導電度 | 不會增加 | 高 | 高 | 中高 | ||

❶以上技術原理進行初步區分,可分為生物反應、化學反應及氣提法三種,其適用氨氮廢水濃度也有區別,生物及折點加氯法適用低濃度氨氮(<500mg/L)廢水,氣提法則適用較高氨氮濃度廢水(>500mg/L),以上這幾種方法都可達到>90%以上氨氮去除率,但因氣提法多用於高濃度氨氮廢水,故在出流水水質方面,氣提法氨氮濃度會較高,須進一步處理產水,才可維持納管標準。

❷用地層面考量,傳統生物系統佔地面積較廣,但高層需求不高;氣提法中MD及重力旋轉床佔地面積小,高層需求也可以滿足建物設計,同樣可放置於廠內水系統區;而Stripper的部分需要較高的高層高度,所以目前也只有海外廠區適用(建置於戶外)。

❸不同技術下副產物也有所不同,生物系統會將氨氮轉換成氮氣,並產生大量有機污泥;折點加氯法則是次氯酸根與氨進行反應形成有毒性的氯氨;氣提法則可根據使用水或是硫酸進行吸收,則有不同的副產物(氨水或硫酸氨)。

考量到未來減廢、ESG及零排放為未來趨勢,氣提法處理原水將是較好的氨氮廢水處理技術,除可將氨氮轉換為硫酸氨或氨水等可循環利用的物質外,若可處理原水也同時可以降低系統出口導電度。三種氣提法各有優缺點及其適用的地方,如當水量>380CMD系統可評估超重力旋轉床取代MD作為氣提設備;或是海外廠區建置Stripper系統,除可放置於戶外之外其建置成本也低於超重力旋轉床,耐用性也高於MD系統。

4.結論及建議

本文提供了超重力旋轉床技術的各層面評估結果,在未來廠區設置氨氮系統時可納入參考。超重力在業界有許多實績,不論是低濃度氨氮廢水的去除抑或是低濃度氨水精煉至高濃度都有許多行業選擇此技術。總和本文所探討內容及對既有系統的優缺點比較,列出以下結論及建議:

❶單純超重力旋轉床及既有MD系統進行比較,當水量>380CMD可以超重力旋轉床取代MD作為氣提設備,其單位水量處理成本會低於MD系統。但若無廠區高度限制及氣提塔可放置於戶外,可以以Stripper作為氣提設備(目前僅適用於海外廠區)。

❷超重力旋轉床及stripper在副產物的生成上有較大的彈性,除一般硫酸氨的產生外還可形成氨水,考量現在硫酸氨的去化(如肥料)市場已日漸飽和,目前內需市場無法消化僅能轉變成外銷,可改製作低濃度氨水,一可作為零廢中心液氨的前驅物質,再者未來廠區可不用興建硫酸銨乾燥系統,但若要製備成氨水需考量其爆炸性及硫酸去化的問題。

❸結合未來減廢、ESG及零排等趨勢,氣提法處理原水將是較好的氨氮廢水處理技術,不僅可達到零廢棄物產出,副產物也有循環利用的價值,且處理原水也可大幅度降低水體pH調整所貢獻的導電度,對於零排的蒸發結晶壓力降低也是一大貢獻。

綜合上述幾點,超重力旋轉床是一個可以在未來取代MD系統的技術,但其有些層面還需驗證或進一步評估 : ➀AP6B實際運轉狀況;➁氨氮廢水經旋轉床後剩下的氨氮處理設計;➂副產物為氨水的系統安全性評估。

參考文獻

- 唐存宏,工業廢水氨氮處理概述,2016。

- 莊順興、陳盈蓁、林智雄、鄭明瑜,工業廢水高濃度氨氮之處理與回收,工業污染防治第141期(Nov.2017)21。

- 許玲榕、林佳璋,超重力技術展與應用,科儀新知第三十一卷第五期99.4。

- Agriculture and Horticulture Development Board "Ammonia emissions on dairy farms."

- Yuanyao Yea, Huu Hao Ngoa, Wenshan Guoa, Yiwen Liua, Soon Woong Changb, Dinh Duc Nguyenb, Heng Liangc, Jie Wangd. "A critical review on ammonium recovery from wastewater for sustainable wastewater management." Bioresource Technology 268(2018)749–758.

- Nicholas Roch, "Analysis of ammonia removal from wastewater market:feasibility of saltworks introducing new technology." Master of Business Administration, 2015.

- 蔡志楹、陳奕宏、陳律言,以超重力旋轉填充床進行水中氨氮的氣提試驗,2013綠色科技工程與應用研討會(GTEA)。

- Y.Dong, H.Yuan, R.Zhang, N.Zhu "Removal of ammonia nitrogen from wastewater: A review." American Society of Agricultural and Biological Engineers Vol.62(6):1767-1778.

- 林佳璋,以錯流式旋轉填充床結合混和吸收劑應用於二氧化碳去除之應用,行政院國家科學委員會研究計畫,2000。

- SEMI S Series Safety, Environmental and Energy SEMI S10-1296.

- 李崑池,tsmc AP6B建廠HG系統製程安全評估報告,2022。

- 陳昱劭、彭筱涵、劉子雯,以超重力技術製備粉粒體,化工第63卷第2期(2016)。

留言(0)