摘要

硫酸氨提濃技術探討

隨著法規納管標準漸趨嚴謹,半導體製程中廣泛使用氨水及硫酸,造成排放廢水含有高濃度氨氮以及廢硫酸廢棄物。業界普遍以脫氣膜方式去除水中氨氮濃度,進而衍生產出硫酸氨廢棄物。故本文介紹利用氨氮系統參數優化調整及硫酸氨回流等方式提濃硫酸氨(濃度33%),除增加廢硫酸再利用量,同時並減少廢硫酸清運外,亦能減少39%硫酸銨廢液,達廢棄物減量成效。

前言

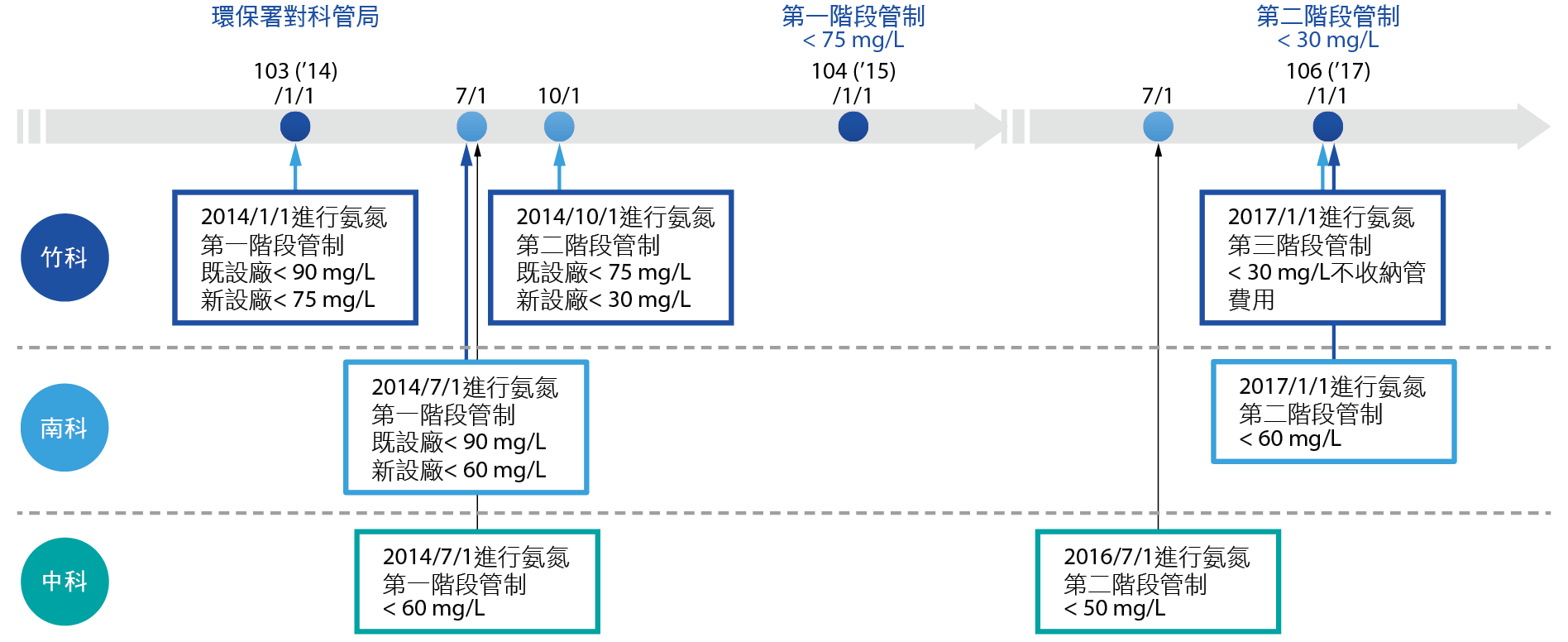

現代文明製造出許多高科技產品便利了人們的生活,但自然界的自體循環也因此被打亂破壞,當某種物質被大量使用產生,超過自然界所能自行轉化的量,其餘就會毒化危害到環境生態,破壞了大自然的平衡,例如氮循環就是個迫在眉睫的危機。氮在廢水中以分子態氮、有機態氮、氨態氮、硝態氮、亞硝態氮以及硫氰化物和氰化物等多種形式存在,而氨氮是最主要的形式之一。然而隨著氨氮排入水體中將引發水中藻類及其他微生物的大量繁殖,形成富營養化的污染,除了會使自來水處理困難,造成飲用水異味外,嚴重時會使水中溶氧度降低,造成魚蝦類大量死亡,甚至會導致湖泊乾涸滅亡。隨著工業多元化發展,產品生產製程及使用原物料眾多,廢水特性日益繁雜,除了傳統水質項目如BOD(生物需氧量)、COD(化學需氧量)、SS(懸浮固體)……等處理項目,法規逐漸增加其他項目如氨氮 圖1。各園區針對外排氨氮已於2014年進行第一階段管制,並於2017年進行第二階段管制。

圖1、各園區管理局氨氮法規管制時程

|

Anammox |

觸媒燃燒法 |

脫氣膜法(RO + MD) |

折點加氯 |

|

|---|---|---|---|---|

|

處理原理 |

生物 |

物化 |

物化 |

化學加藥 |

|

處理說明 |

建置硝化菌生長環境或生物薄膜,以硝化作用分解水中氮化合物 |

利用觸媒降低裂解氨氮的活化能,反應裂解產生氮氣,並蒐集釋放之熱能,讓反應連續進行 |

高鹼度環境下利用脫氣膜以硫酸吸收廢水中氨氮形成硫酸銨溶液 |

廢水中添加次氯酸鈉與氨氮進行氧化還原反應而去除,先氨氮氧化成氯胺,再氧化分解為氮氣而去除 |

|

處理效能(%) |

80%以上 |

95% |

90%~95% |

85%以上 |

|

單位處理成本(NTD/M3) |

NA |

35~52 (依H2O2允收標準) |

80~100 (硫酸銨3.6 NTD/Kg) |

120~125 |

|

Footprint (M2) |

50M×50M |

20M×22M |

15M×25M |

15M×25M |

|

空間高度需求(M) |

7 |

15~25 |

5 |

5 |

|

副產物 |

N2(g), NO3-(aq) |

N2(g), NOX(g) |

硫酸銨 |

三氯胺 |

|

Issue |

初期植種不易、操作人員經驗需長期培養 |

造價成本高 |

硫酸銨需委外清運、MD操作年限 |

加藥成本高、副產物恐造成二次污染 |

業界氨氮處理技術種類略分為三大類圖2:生物處理、化學處理、物理處理。因應資源活化再利用考量,建置廢硫酸去除雙氧水系統,將製程上排放的廢硫酸回收再利用,供給脫氣膜用來吸附廢水中的氨氮,解決外排氨氮的問題,故經全盤性的考量,最後採用脫氣膜去除氨氮方式建置氨氮處理系統。

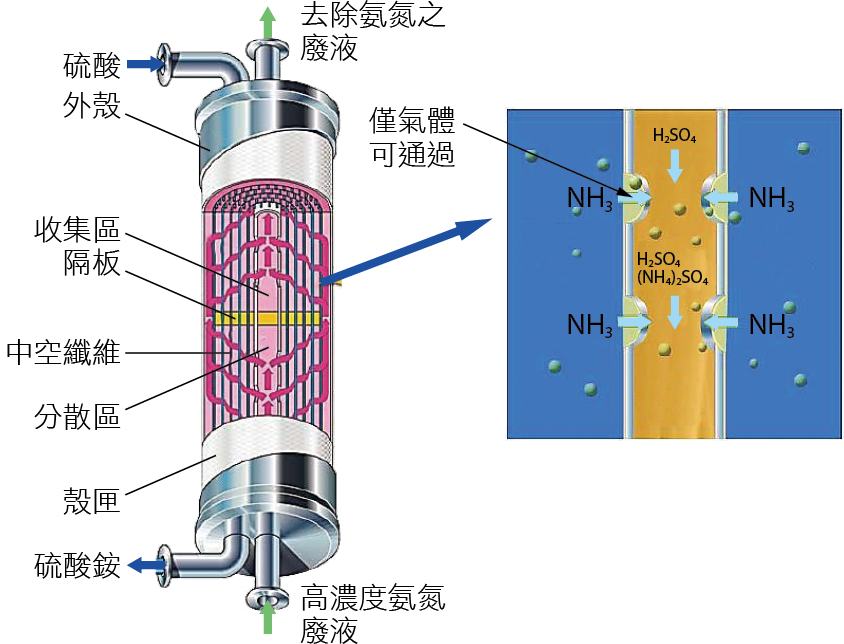

圖2、脫氣膜結構圖

文獻探討

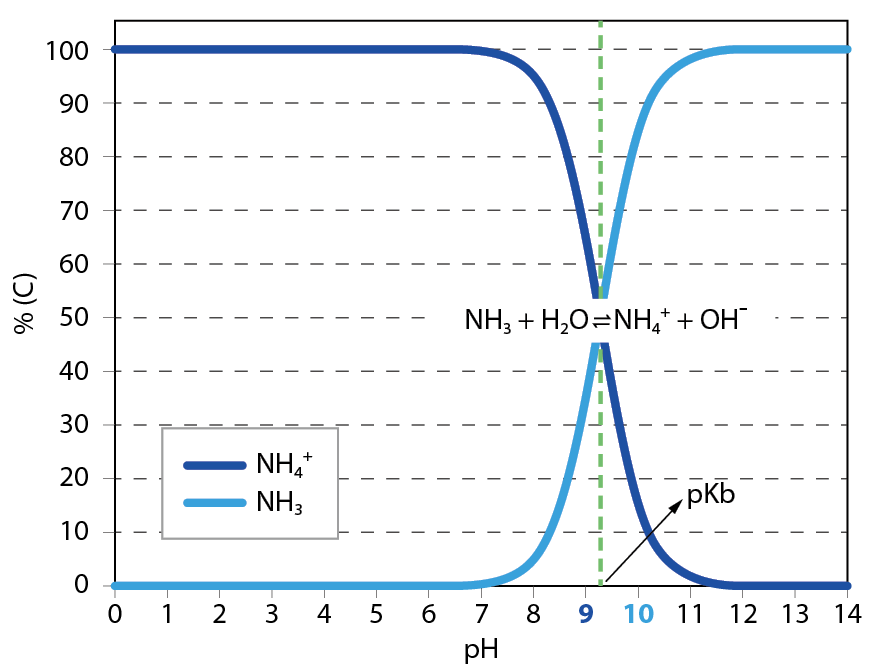

脫氣膜原理係利用微孔型中空纖維膜透氣性及疏水性 圖2,加上氨氮廢水中氨離子(NH4+)於pH>11容易形成氨的氣體(NH3) 圖3,並以硫酸溶液當作吸收液條件,使氨氮廢水中的氨氣藉由脫氣膜與硫酸反應形成硫酸氨液體。

圖3、氨濃度與pH關係圖

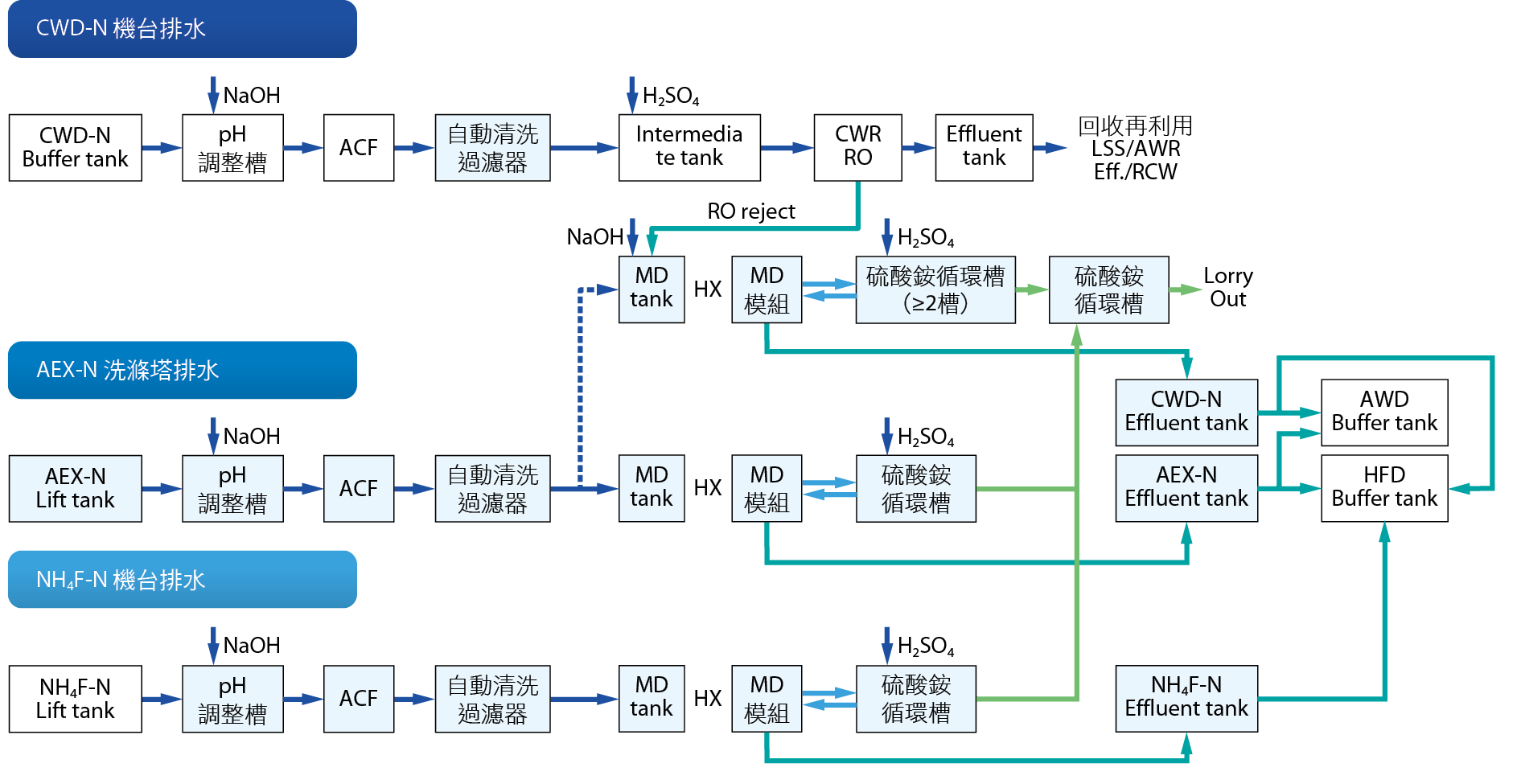

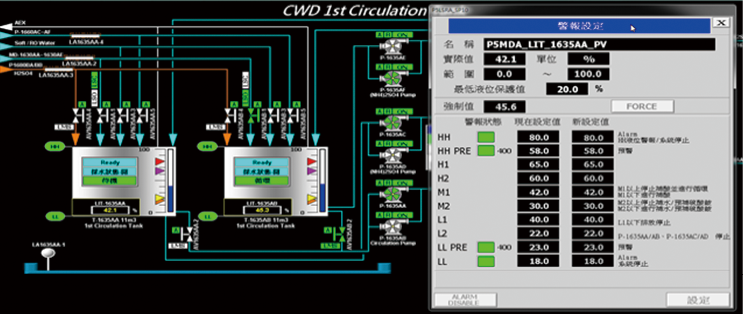

廠內氨氮處理系統主要有細分三大系統:鹼性廢水回收處理系統、鹼性洗滌塔排放廢水處理系統及機台氟化銨廢水處理系統。其中主要單元包含:活性碳去除H2O2單元、RO逆滲透單元、脫氣膜與硫酸氨循環槽單元、硫酸氨儲存槽 圖4。本文提濃的方式主要是集中於脫氣膜及硫酸氨循環槽。

圖4、廠內氨氮處理系統流程圖

計畫方法

以氨氮處理系統基本操作條件pH 11.8、流量水酸比1:2、氨氮去除效率98%,相對可產出濃度約25%硫酸氨。

以下文章即是介紹硫酸氨提濃方式 圖5,主要藉由系統本身調整、原水提濃方式、硫酸氨儲存槽CDA曝氣乾燥模擬實驗等。

圖5、實驗流程圖

參數最佳化調整

以酸側換酸點pH=3及總補酸量3.5 % (385L),依照不同補酸比例實驗,酸側循環桶槽補水比例越高,補酸水比例2.1:1.4,硫酸氨濃度提升效果不彰。實驗結果顯示,硫酸氨濃度隨著補水比例越高反而是下降,且不補水條件硫酸氨濃度可達28% 圖6、表2。

圖6、系統參數設定

|

酸側循環飽和pH |

酸側補酸量(L/次) |

||

|---|---|---|---|

|

3.3 |

385 |

||

|

補酸(%):補水(%) |

產出硫酸銨 |

||

|

循環桶槽 |

比重 |

濃度(%) |

|

|

2.1: 1.4 |

Tank A |

1.155 |

26.4 |

|

Tank B |

1.153 |

26.1 |

|

|

2.5: 1.0 |

Tank A |

1.155 |

26.4 |

|

Tank B |

1.154 |

26.3 |

|

|

3.2: 0.3 |

Tank A |

1.157 |

26.8 |

|

Tank B |

1.157 |

26.8 |

|

|

3.5: 0.0 |

Tank A |

1.164 |

28.1 |

|

Tank B |

1.163 |

27.9 |

|

硫酸親水性強,相同廢水量,操作MD越多,吸水機會越大,將會影響硫酸氨濃度。隨著系統上MD膜運轉套數減少,硫酸氨濃度將會提升,以CWD氨氮處理系統為例,I 段MD運轉套數六套,單套流量降低,硫酸銨濃度無明顯成效;I段MD膜運轉三套,硫酸銨濃度可達近30% (運轉套數也取決系統水量及產水氨氮濃度) 表3。

|

系統 |

水量(CMD) |

||

|---|---|---|---|

|

CWD |

300 |

||

|

MD 運轉組數 |

產出硫酸銨 |

||

|

循環桶槽 |

比重 |

濃度(%) |

|

|

6 |

Tank A |

1.153 |

26.1 |

|

Tank B |

1.152 |

25.9 |

|

|

5 |

Tank A |

1.164 |

28.1 |

|

Tank B |

1.163 |

27.9 |

|

|

3 |

Tank A |

1.171 |

29.4 |

|

Tank B |

1.175 |

30.1 |

|

原水提濃方式:硫酸氨回流

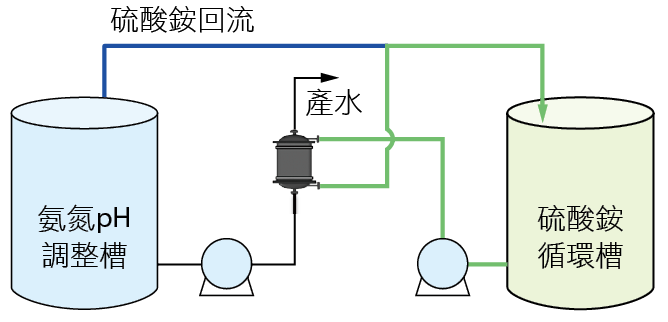

理論而言,廢水中含有越高濃度氨氮,則能有越多的氨氣提供給硫酸吸附,形成濃度更高的硫酸氨,故此藉由硫酸氨回流 圖7至水側再處理,除了能大幅提升原水氨氮濃度,亦能直接減少硫酸氨產出。以CWD氨氮處理系統為例,硫酸氨回流後提升水側氨氮濃度約3000 ppm;AEX氨氮處理系統亦能提升氨氮濃度約2000ppm,實驗結果顯示 表4整體硫酸氨濃度最高可提升至33%,亦不會影響產水氨氮濃度貢獻外排氨氮濃度。

圖7、硫酸氨回流示意圖與現場照片

|

系統 |

原水氨氮濃度(ppm) |

產水氨氮濃度(ppm) |

去除率 |

比重 |

硫酸銨濃度(%) |

|---|---|---|---|---|---|

|

CWD |

2986 |

75 |

97.5% |

1.175 |

30.1 |

|

4985 |

120 |

97.6% |

1.182 |

31.4 |

|

|

6320 |

152 |

97.6% |

1.191 |

33.1 |

|

|

AEX |

1852 |

35 |

98.1% |

1.174 |

30.0 |

|

3820 |

90 |

97.6% |

1.188 |

32.6 |

|

|

4492 |

120 |

97.3% |

1.192 |

33.3 |

模擬硫酸銨儲存槽 CDA曝氣乾燥

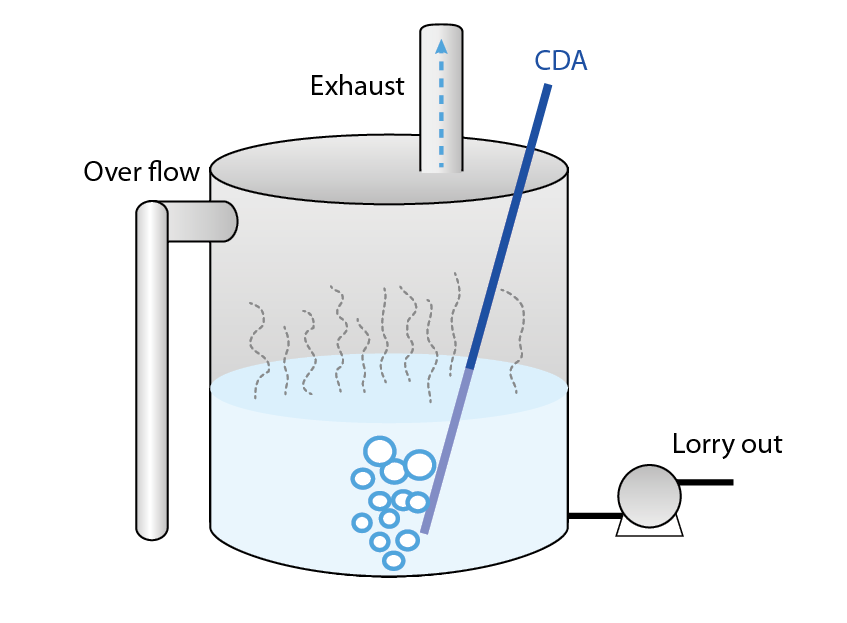

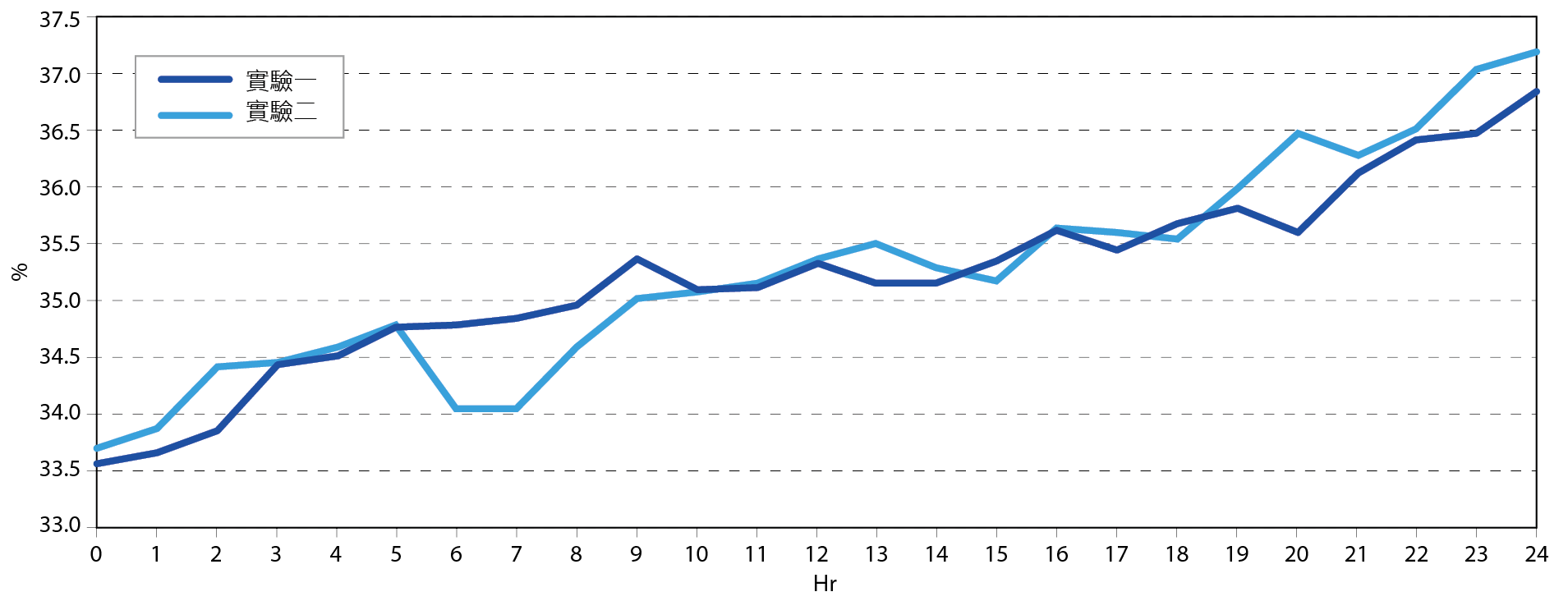

以不影響外排濃度前提下,硫酸氨回流方式提濃最高可達33%,故欲藉以增加對流乾燥方式,額外模擬硫酸氨濃度變化。硫酸氨儲存槽內屬密閉空間,並由風管進行抽氣,平時桶內維持微負壓,空間內硫酸氨於飽和蒸汽壓內,水分子更容易由水相轉為氣相由風管排出。若利用外在CDA進行曝氣,增加硫酸氨廢液與乾空氣接觸,使水分子更容易由空氣帶走,可有效提升硫酸氨濃度。

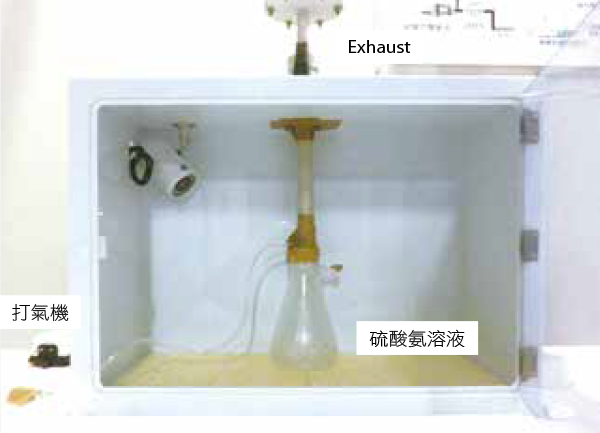

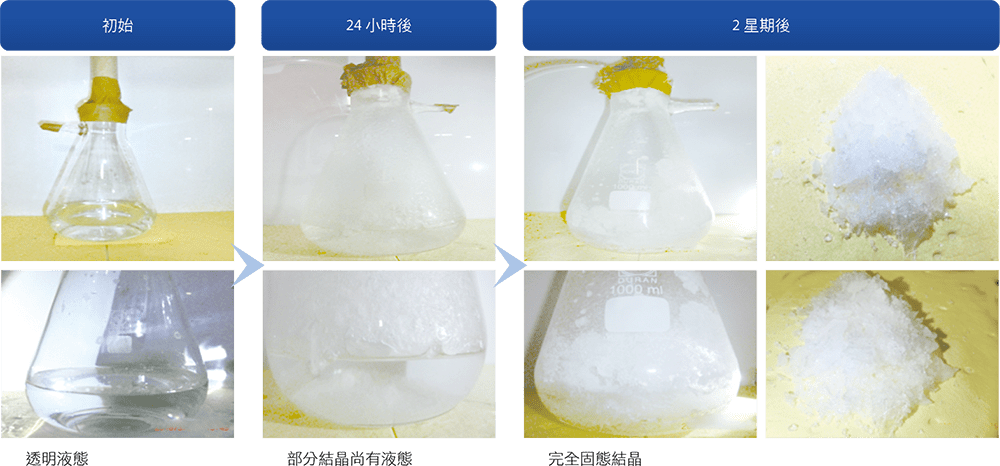

瓶杯實驗做法:取500ml硫酸氨置入錐形瓶中,並接上exhaust抽氣,模擬桶槽抽氣,再外接打氣機曝氣圖8,並於固定時間內採樣檢測比重。實驗結果持續24小時,濃度可有效提濃至37.2% 圖9,持續兩週後更可將錐形瓶內水分抽乾,形成固態硫酸氨顆粒狀結晶圖10。

圖8、CDA曝氣示意圖、現場模擬設備照片

圖9、模擬CDA曝氣硫酸氨濃度變化

圖10、模擬CDA曝氣實驗結果硫酸氨結晶照片

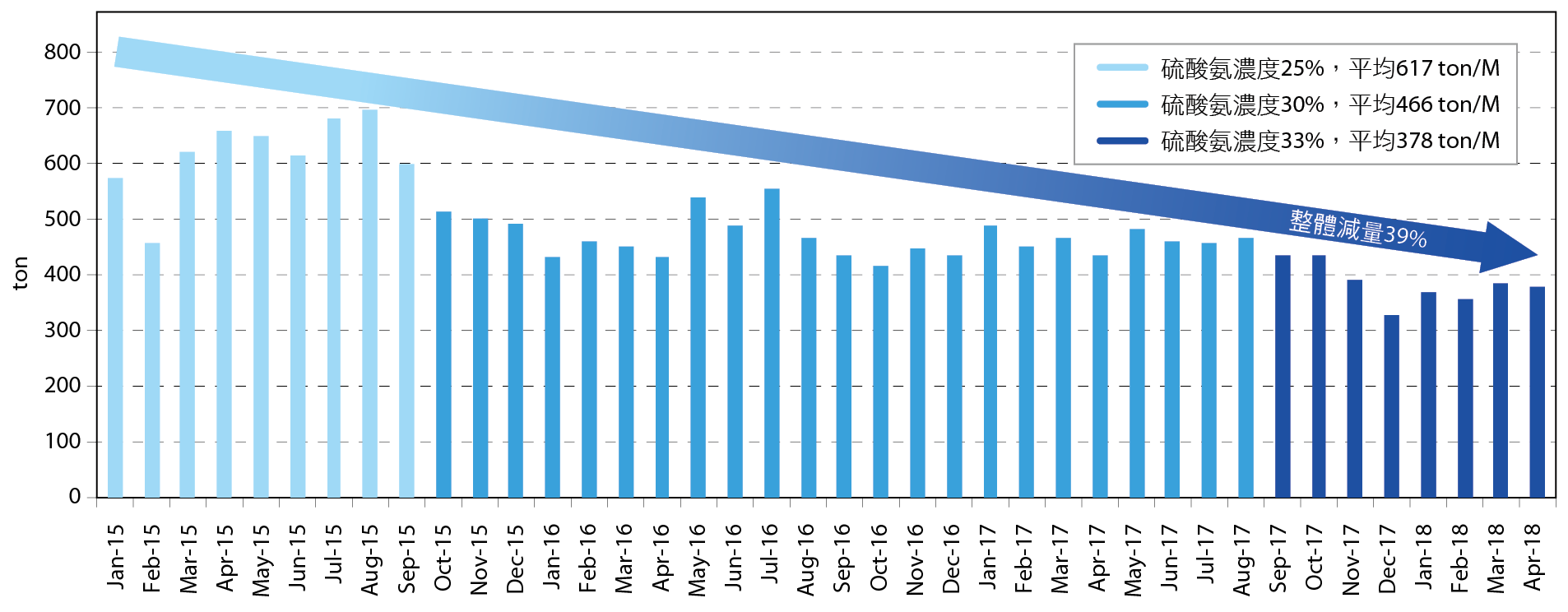

從F14P5硫酸氨清運量趨勢,可發現利用以上硫酸氨提濃方式,可有效地將硫酸氨濃度由25%提升至33%,整體硫酸銨廢液減少39% 圖11,達廢棄物減量目的。

圖11、硫酸氨清運減量圖

結論

經過實際廠內氨氮處理系統運轉參數之優化、硫酸氨回流水側提高原水濃度,能有效地將硫酸氨濃度由設計濃度25%提升至33%,以及模擬CDA循環風乾硫酸氨,瓶杯實驗結果甚至能將硫酸氨廢液風乾至無水硫酸氨固態結晶,倘若能經由系統設計,將此概念套用於廠內硫酸氨儲存桶槽,硫酸氨濃度必能大幅提升,並朝著廢棄物零排放目標精進。

參考文獻

- 李九龍、張瑩輝、張淑慧,利用中空纖維膜接觸器結合硫酸水溶液去除廢液中氨氮之研究。

- 任建新,膜分離技術及其應用,北京:化學工業出版社,第101-103頁,2003。

- 楊東昱、謝奇旭、李新通,中空透氣纖維膜於廢水中氨氮去除之應用。

- 工業技術研究院,氨氮廢水處理技術介紹與應用,2012。

留言(0)