摘要

品質把關-化學研磨液原液直供系統強化品質檢驗

Keywords / Slurry Dispense System(SDS),ON Type,Slurry IQC

化學研磨供應系統的原液直供型系統對於原物料品質監控的防禦機制不足,當物料異常時只能在供應桶槽量測時才能發現,但此時已經供應至機台端造成線上影響。故本篇對原液直供型系統以現有系統架構新增原物料桶品質量測機制,當原物料量測異常時可立即處理不影響線上供應品質。實際應用觀察長期品質量測圖量測穩定且線上未有異常狀況,證實此設計功能是可達到預期作用。此設計也已納入新廠工程部新廠標準配置。

The Defense function of Slurry material quality check is insufficient for ON type Slurry Dispense System(SDS). If slurry is abnormal, it will be monitored in Supply tank. In that time, abnormal slurry has impacted production line. This paper is establishing a slurry material quality check function in existing design of SDS. This function will prevent situation about abnormal slurry impact. The application of slurry material quality check in ON type SDS is work and the expected goal is reached. This function is adopted in SDS standard design.

1.前言

台積電在先進製程的競賽當中一直處於領先地位,隨著新世代製程的不斷演進廠商提供的原物料也推陳出新。但拓展速度太快,偶有發現原物料異常的案例。輕則影響製程品質,重則造成產線停線。化學研磨液供應系統(Slurry Dispense System, SDS) A-Fu機針對供應品質一直有嚴格的控管,隨著先進製程的演進A-Fu SDS 對於品質的量測也持續加強。從一開始供應桶槽每兩個小時品質量測一次,因曾經發生機台倒灌影響供應桶槽內品質事件後加強到隨時量測可提早監測到異常。A-Fu SDS又有兩種機制:➀混酸型;➁原液直供型。混酸型在每次進行混和物料程序時都會進行品質量測,確保混酸品質正常才可以補進供應桶槽供應。原液直供型則無混和量測步驟,直接由原物料桶補進供應桶槽供應。2022年有廠區因廠商物料裝錯導致線上影響1000片以上的事件,回頭檢討 A-Fu SDS 針對品質監測的防禦機制仍有不足,尤其是原液直供型當物料異常時只能在供應桶槽量測時才能發現,但此時已經供應至機台端造成線上影響。故本篇針對 A-Fu SDS 原液直供型新增原物料桶品質監測功能,於原物料桶上線時先進行量測,確認品質無虞才可以使用。

2.文獻探討

2.1 原物料供應商品質管理困境

原物料在半導體產業結構中扮演的很重要的一環,如何穩定原物料品質供應是每間半導體產業公司的挑戰。公司要求上游原物料廠商改善品質,但原物料廠商就會面臨交期的延長、成本的提升等問題造成矛盾現象。為了解決此矛盾現象並提升品質,國內有運用TRIZ方法(TRIZ理論是具有結構性思考方式的問題解決方法,為一種創新發明問題解決理論,是俄文Teorija Rezhenija Izobretate Zadach的縮寫)來進行供應商品質管理系統改善之研究[1]。該研究將原物料品質管理分為五大流程(進料與異常管理流程、供應商評鑑流程、供應商稽核流程、供應商評價流程與供應商涉入流程)並從「進料與異常管理流程」切入主軸進行分析。文中以世界先進與中德電子採購晶元為例,針對品質、成本、交期進行分析(表1),雖然透過 TRIZ 理論分析可找到除了取捨外的解決方案,但需要與供應商長期的相互配合才可運行。

|

受影響參數預期改善參數 |

品質 | 交期 | 成本 |

|---|---|---|---|

| 品質提升 | – | 延長 | 增加 |

| 交期縮短 | 降低 | – | 增加 |

| 成本降低 | 降低 | 延長 | – |

2.2 原物料異常案例1(F18A Slurry PL6136A)

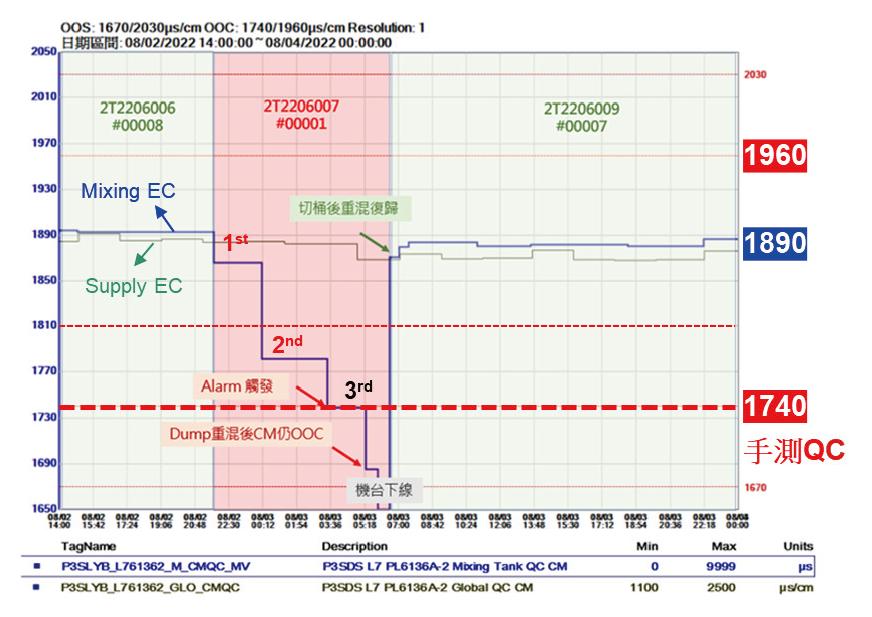

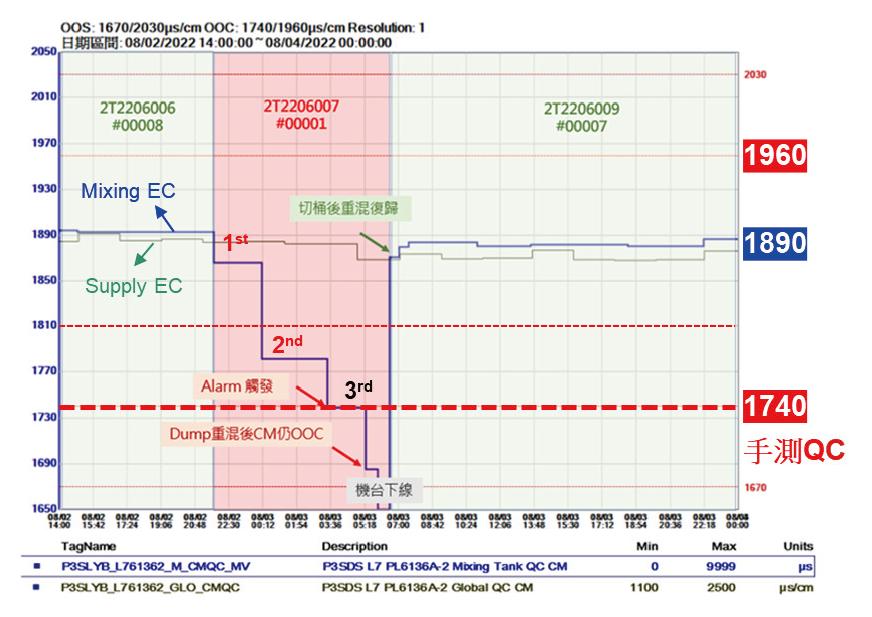

2022年8月F18A Slurry PL6136A發生原物料廠商製造時誤使用氫氧化鉀來調配化學品的pH(原使用硝酸),導致該批號品質異常。此批號上到廠務系統使用時,因系統混酸桶槽仍有留底。新混酸完成進行品質監測雖有品質變化但未到達系統警報設定值,直到第三次混酸時才到達警報數值發出警報提醒(圖1)。此時已有異常物料補進供應桶槽供應影響產線生產 (圖2)。因一般混酸型系統在混酸桶槽混和完成時會進行品質量測,後續縮小品質量測控制範圍以提前偵測到異常及時處理。

圖1:F18A Slurry PL6136A 混酸桶槽EC異常量測

圖2:F18A Slurry PL6136A 供應桶槽EC異常量測

2.3 原物料異常案例2(F12B Slurry N3115-001)

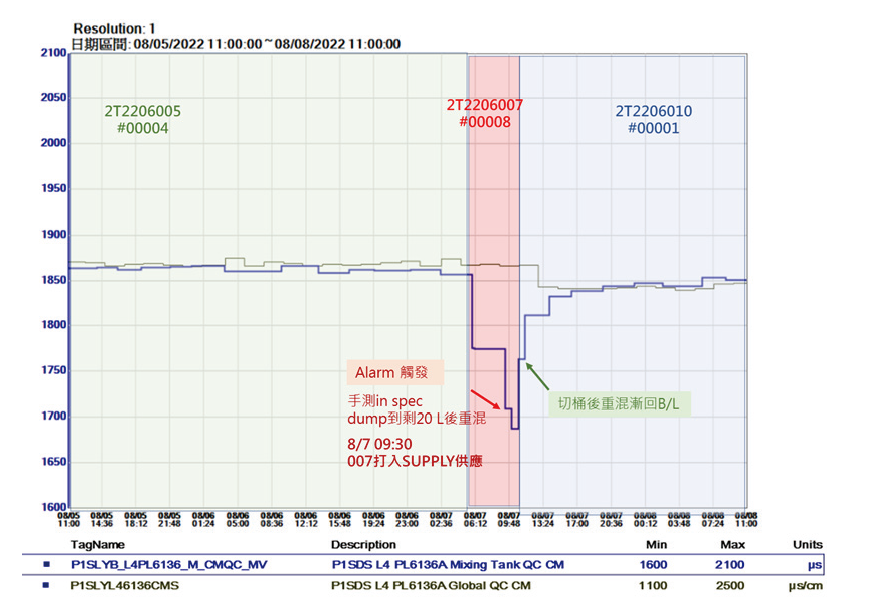

2022年3月F12B Slurry N3115-001發生原物料供應品質異常事件。該物料批號於 2021 年曾使用過,2022年3月使用時卻發生 pH 異常 (圖3)。Slurry N3115-001為原液直供型,不須經由廠內系統混酸。故只能於供應桶槽品質良時發現異常,當時已供應至線上,廠務立即通知製程確認線上狀況並著手進行物料批號更換作業。事後懷疑為物料因擺放時間較久造成品質異常,但實際並不影響線上生產。雖然沒有造成影響製造品質但此原物料品質異常仍造成線上機台停線與人力負擔。

圖3:Slurry N3115 pH異常量測圖

3.改善方法

3.1 化學研磨液供應系統架構說明

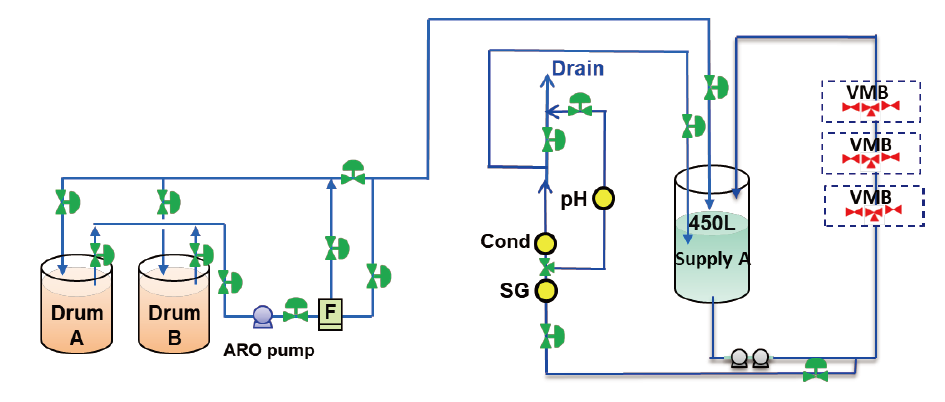

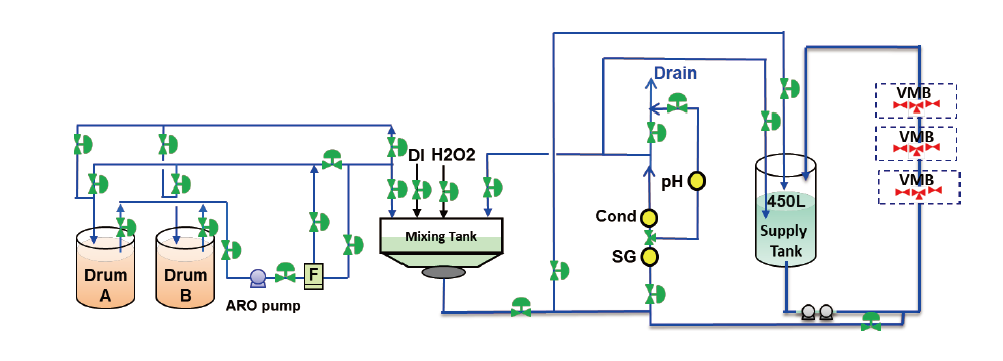

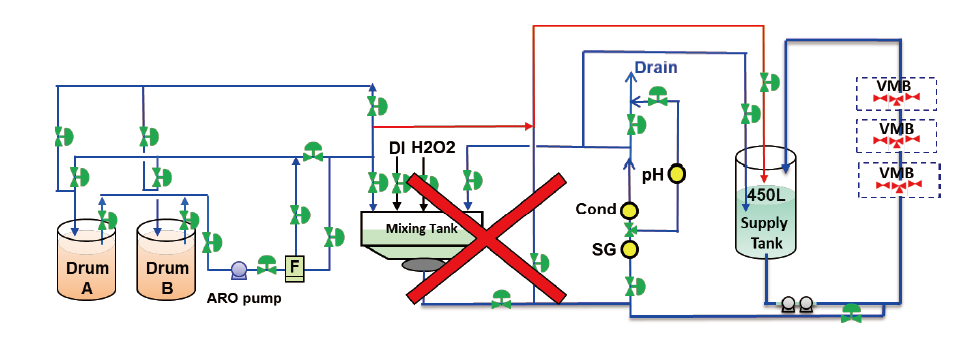

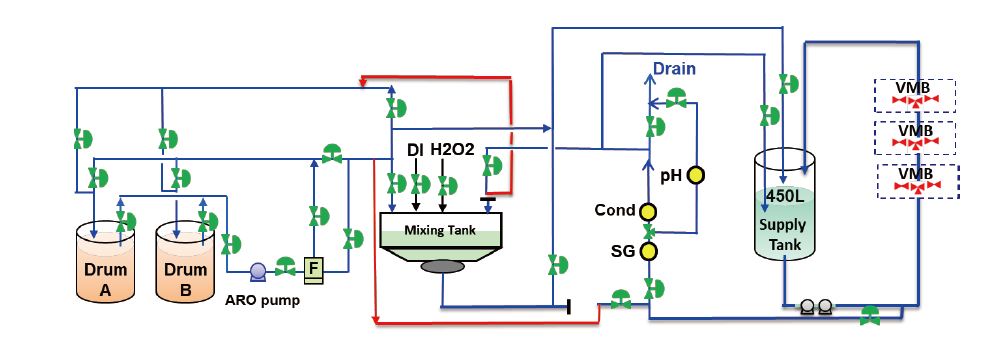

化學研磨液供應系統(Slurry Dispense System, SDS)A-Fu機基本機型有原液直供型 & 一般混酸型。原液直供型系統(圖4)只有兩個單元原物料桶單元與供應桶槽單元,原物料桶直接補進供應桶槽供應。供應桶槽會持續進行品質量測確保供應品質正常。一般混酸型系統(圖5)較原液直供型多一個混酸桶槽單元進行原物料混和。每次混酸完成會進行品質量測,確保混酸品質正常才可以補進供應桶槽供應。供應桶槽除混酸品質量測的時間外都持續進行品質量測監控。因化學研磨液經常變更系統需要改機(混酸/原液直供切換),自F18B開始已無原液直供型系統,原液直供的研磨液皆以一般混酸型系統改機跳過混酸單元來供應(如圖6原物料直接補進供應桶槽不經過混酸桶槽)。原液直供型與混酸型在補酸至供應桶槽前是否進行品質量測有差異,原液直供型未進行品質量測會直接補進供應桶槽供應。若原物料品質異常需等到供應桶槽量測才會發現,屆時供應品質已異常影響線上。故本文希望在原液直供系統設計一道品質量測機制加強系統品質監控。

圖4:原液直供型系統

圖5:一般混酸型系統

圖6:一般混酸型系統改原液直供型系統

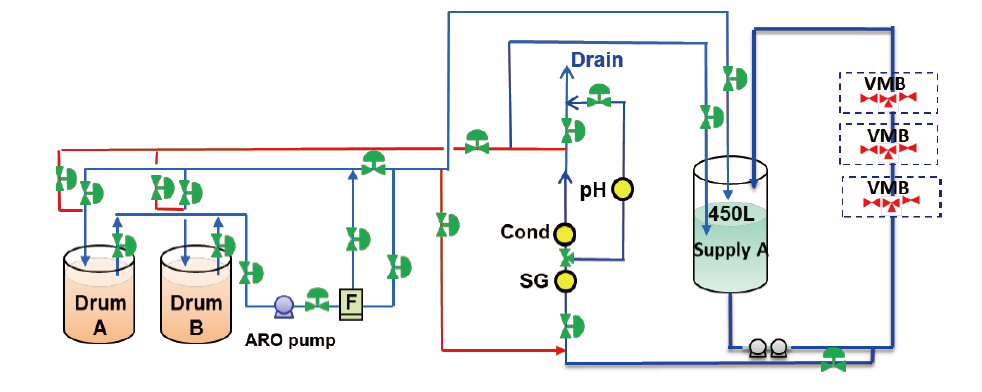

3.2 原液直供系統原物料量測硬體設計

目前化學研磨液供應系統品質量測單元只有設計一組,混酸完成與供應桶槽中的物料相同,可共用一組量測單元。同理,原液直供系統中原物料桶與供應桶槽中的物料也相同,故可共用一組量測單元。在原液直供型系統補酸路徑上新增一條至量測單元再由量測單元回流至原物料桶的管路與閥件(圖7);一般混酸型改原液直供系統沿用原混酸單元的量測路徑新增原液進入與回流管路(圖8)。以此設計來達到原液直供系統的原液量測目的。

圖7:原液直供型系統原物料量測硬體設計

圖8:一般型系統改原液直供型原物料量測硬體設計

3.3 原液直供系統原物料量測軟體邏輯流程

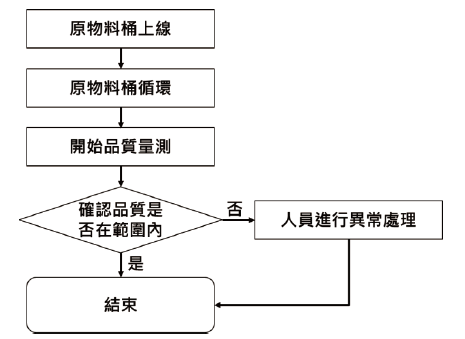

化學研磨液供應系統運轉時會有兩桶原物料桶在系統上輪流供應,當使用完一桶後立即切換至另一桶使用,空桶會立即更換避免供應中斷。因此原物料量測軟體邏輯設計於新桶上線時量測,若有異常還有時間可以進行緊急處理。當新桶上線時會進行原物料循環,循環後開始入品質量測階段。原物料進入量測循環路徑量測,依系統設定的量測時間進行循環,待量測值穩定時讀取量測值確認是否正常。量測邏輯流程如 圖9。

圖9:原液直供系統原物料量測軟體邏輯流程

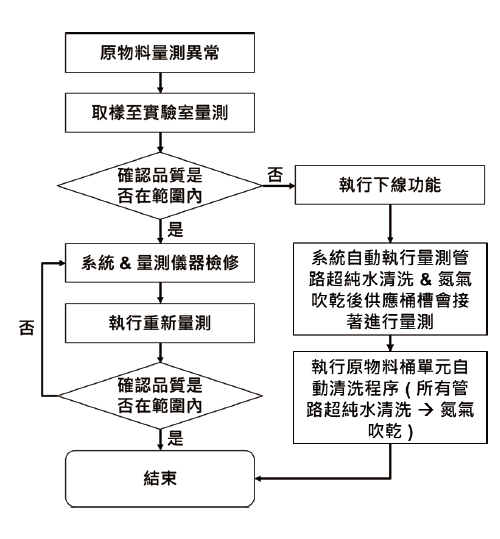

3.4 原液直供系統原物料量測異常處理程序

原物料量測異常時,原物料桶單元停止運作並跳出異常視窗須人員進行處理確認。異常處理選項為:取樣、確認、重新量測、下線。異常處理流程 (圖10)。

圖10:原物料量測異常處理流程

❶取樣:系統自動開啟取樣路徑,人員可進行取樣至實驗室量測確認品質是否真實異常。

❷確認正常:經人員判斷確認此原物料是可使用的,點選確認正常該桶原物料即上線。

❸重新量測:系統再一次進行原物料桶量測,若量測正常原物料桶上線;異常則再回到異常視窗。

❹異常下線:確認該桶原物料為異常物料,點選異常下線會將系統上兩桶原物料桶都下線並進行量測管路的清洗。量測管路會使用超純水清洗再使用氮氣吹乾後供應桶槽才會接著進行量測。後續人員須執行原物料桶單元自動清洗程序將單元中的異常物料清洗乾淨才可再重新上原物料桶使用。

4.結果與分析

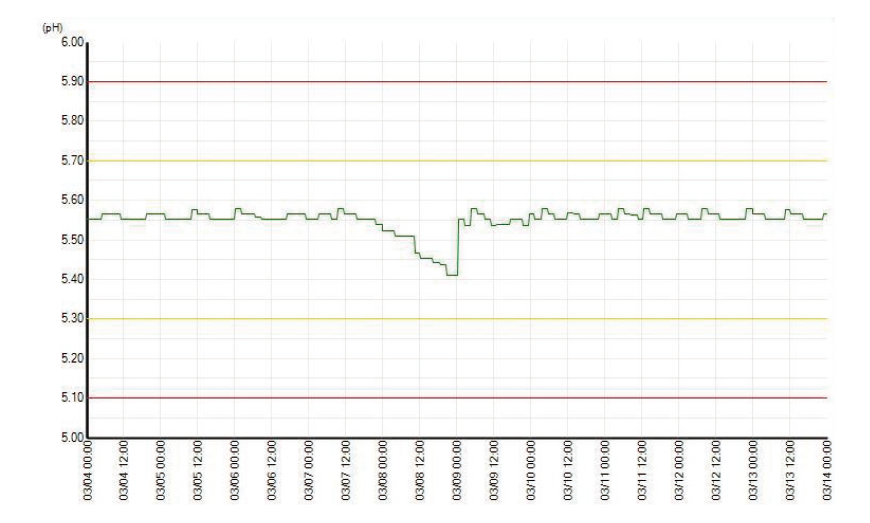

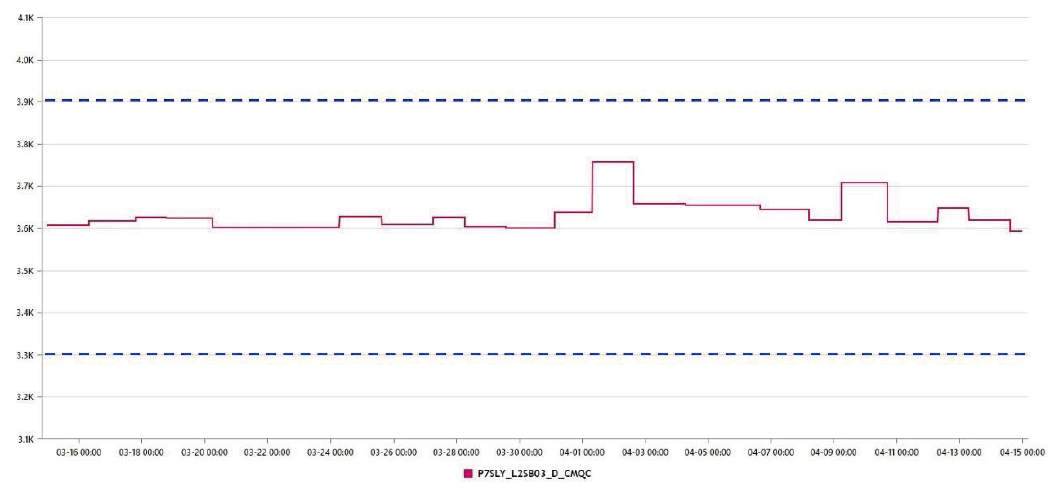

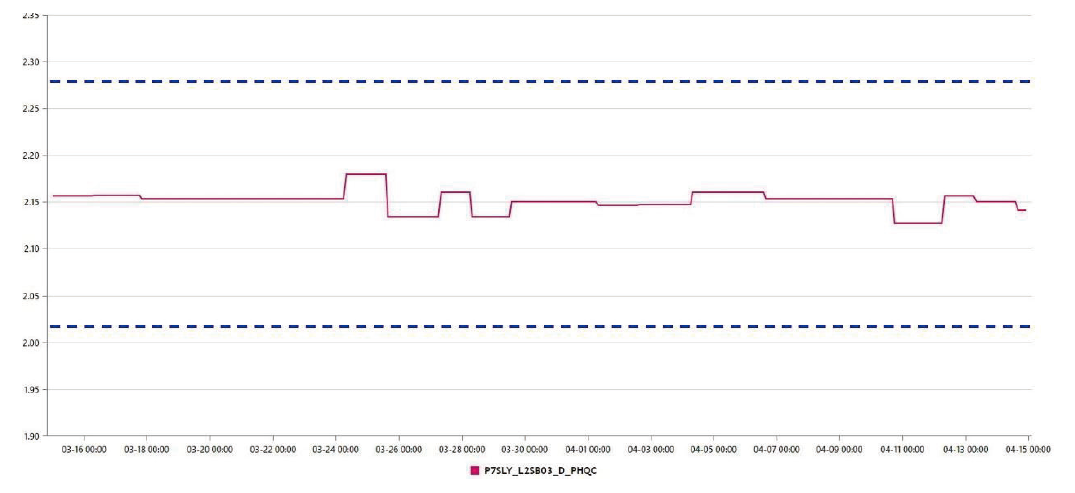

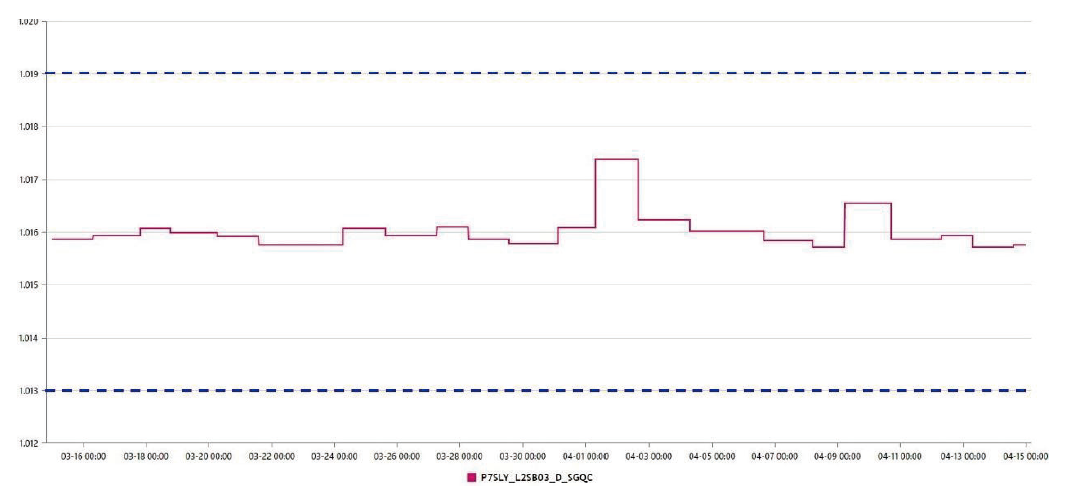

化學研磨液供應系統的混酸桶槽與供應桶槽進行品質量測時皆是使用磁浮幫浦進行輸送化學研磨液,但原物料桶量測卻是使用隔膜式幫浦輸送,品質量測時可能會因流量波動造成量測不穩定。F12P7 L2 CMS-SB03 SDS 為全台積第一套化學研磨液原物料量測系統,上線至今已超過四個月,實際應用觀察長期品質量測圖量測穩定且線上未有異常狀況 (圖11、圖12、圖13)。其中有幾筆導電度與比重量測值較高確認為原物料桶溫度影響,剛到貨的原物料桶由於低溫運送溫度較低,上線後會影響到導電度與比重。實際確認待溫度回到作業環境溫度再次進行量測則回到正常值。

圖11:F12P7 L2 CMS-SB03導電度量測值

圖12:F12P7 L2 CMS-SB03 pH量測值

圖13:F12P7 L2 CMS-SB03 比重測值

5.結論

精進上游原物料品質避免影響產線生產一直是公司努力的目標,也成立相關單位如先進材料精進管理課或大宗物料強化專案課等加強稽核場維護生產品質。針對大宗氣體與化學品因影響較大廠務也會在槽車灌充前每次都進行品質量測避免造成重大影響。在成本與硬體架構容許的條件下能夠針對原物料進行使用前的量測是最佳的狀況,本篇利用既有架構與較低的成本成功達到此目標,加強了化學研磨液原液直供供應系統較薄弱的防禦機制。此設計已納入新廠工程部新廠標準配置,未來可由此設計為出發點持續加強其他型式機型的品質防禦機制。

參考文獻

- 陳盈全,半導體公司供應商品質管理系統之改善,2007。

- Endress + Hauser, Technical Information(Proline Promass 80F, 83F):Coriolis Mass Flow Measuring System. The universal and multivariable flowmeter for liquids and gases.

- Theory and Application of Conductivity, Application Data Sheet ADS 43-018/rev.D, January 2010.

留言(0)