摘要

平整劑應用於液中求銅系統產能提升

廢液電解中常因部分干擾物質造成電鍍層外表結構不一定規則狀,在共同的電流下,端子離陽極距離較近的部位稱為局部高電流區,局部高電流區電解形成速度較快,在惡性循環下造成銅花的情形發生,進而造成橋接短路發生,廢液電解中最常出現之情形就是橋接短路,且需大量人力、人時來進行異常處理,系統在異常處理的過程中被迫處於停擺狀態,所以連續電鍍的首要電解條件便是解決橋接短路造成之系統停擺,本文即為探討利用平整劑來降低大量銅花的產生,進而提升廢液電解的產能。

前言

綠色工廠一直以來都是台積電對於企業社會責任中非常重視的一環,綠色工廠除了意指廠房建築及內部機器設施的設計、運作與維護、資源與物料採購、使用外廢棄物處理與水汙染也是非常重要的指標,零汙染零排放不僅有助整體環境生態的永續發展,也為公司帶來實質的環保成本效益,所以一直是廠務於綠色環保終極目標。

銅製程於晶圓製造方面是不可或缺的部分,衍伸而出的就是含銅廢液的產生,台積竹科十二吋廠2017年廢硫酸銅總產量約為1625噸,每年約需花費3百萬元委託廠商處理,除須支付清運費外,更無法與廠商分享後續電解還原銅金屬之回收收益,還原銅金屬年回收收益為691萬元,使用電解還原設備直接於廠內電解還原處理硫酸銅並產出高純度銅管,以節省清運費及有效將廢棄物資源化,同步達成廢棄物減量之目標。

廢液電解系統常因廢液中干擾物質造成電鍍層外表結構不規則狀,然而要把廢液中干擾物質去除需相當繁雜的過程,除需定期水質量測且需針對各物質進行不同的去除方式,除系統建置龐大且定期維護也相當麻煩,所以需探討新的方法來避免銅花的形成。 從文獻中找尋機會,如不能除去干擾物質那是否可避免不規則狀的產生,電鍍產業中常需要將孔洞進行填補或是電鍍出所需的特定形狀與大小,那是怎麼避免不必要電鍍的部分被電鍍呢?這些方法也可利用在廢液電解系統中?本文來探討這些方法的實現。

問題分析與找尋方法

問題分析

液中求銅系統24小時不間斷運轉過程中,系統會因為換酸/取銅/異常排除而使系統停機,我們針對會讓系統停止運轉的原因進行分析。由 表1可得知每個月系統因上列三個問題使系統共停機195小時/月,Case A&C為常態系統停機無法避免,Case B因銅花而造成系統停止無法繼續進行電鍍占了74.19%,就整體運轉時間計算系統因為架橋短路而停止了20.09%時間。

|

Cases |

contents |

耗時(hrs/批) |

週期(次/Month) |

Saving (hrs/Month) |

停機時間比 |

停機時間比 |

|---|---|---|---|---|---|---|

|

A |

硫酸銅儲槽至循環槽transfer |

1 |

20.7 |

20.7 |

10.60% |

2.87% |

|

B |

降低除橋接短路停機時間、頻率 |

7 |

144.7 |

74.19% |

20.09% |

|

|

C |

取銅棒時清除陰極板時間使系統停機 |

3 |

10 |

30.0 |

15.38% |

4.17% |

|

每批酸的處理時間 36 hr |

Total: |

195.0 |

||||

短路禍源 圖1

圖1、短路禍源(銅花)

.jpg)

根據文獻[3]Allan CHIEN,連續電鍍技術教材參考指出,產生銅花有下列四點原因:

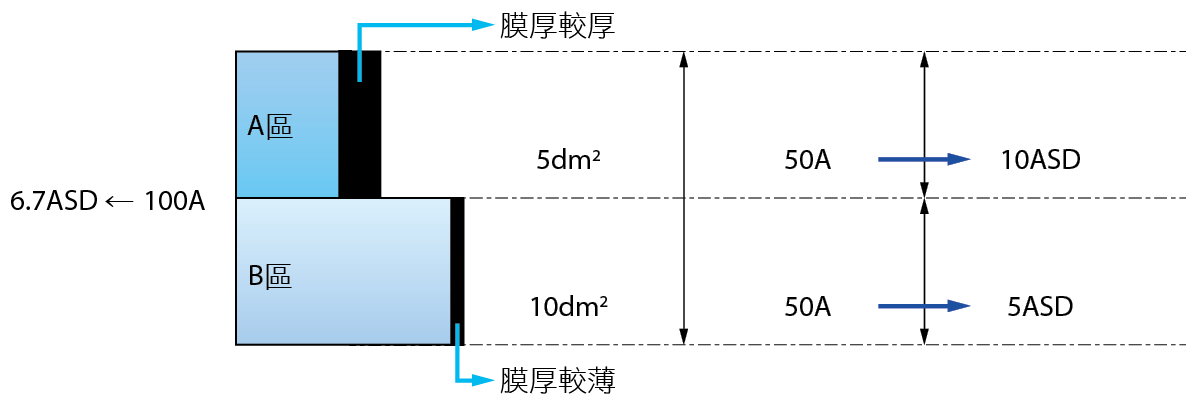

一、電流密度與陰陽極距離的關係

由於電鍍過程中產生凸點使外表結構不一定規則狀,在共同的電流下,端子離陽極距離較近的部位稱為局部高電流區(B區),離陽極距離較遠的部位稱為局部低電流區(A區)。因此就會有膜厚分布不均的現象。圖2

圖2、短路禍源(銅花)

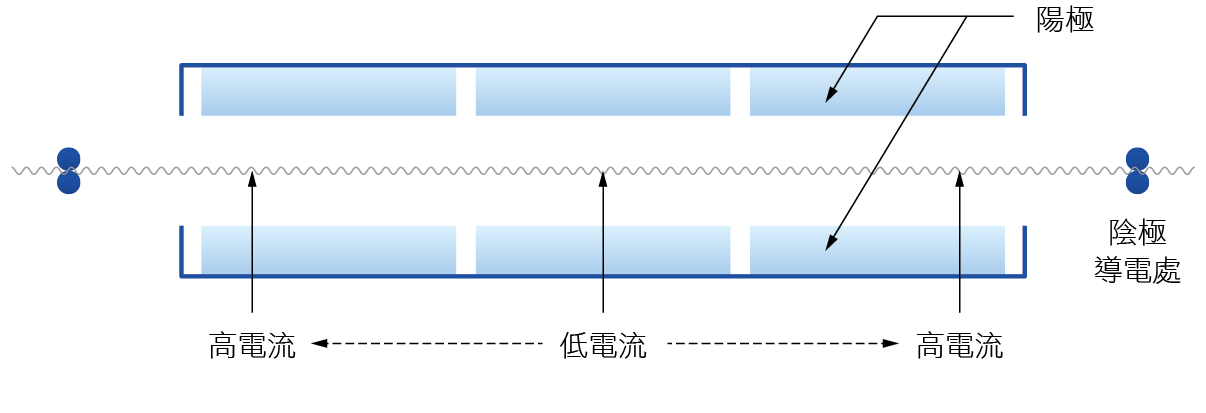

二、電流密度與電鍍面積的關係

相同的電流下,電鍍面積越小者,其所承受的電流密度越大。而電鍍面積越大者,其所承受的電流密度就越小。如 圖3指出100安培電流,總面積為15dm2,則平均電流密度為6.7ASD。但若把它分為二區來計算,A區的面積為5dm2、B區為10dm2,而二區所承受的電流各為50A,那麼A區的局部電流密度為10ASD,B區的局部電流密度為5ASD。由此例可見A區的電流密度為B區的二倍,因此就會有膜厚分布不均的現象。

圖3、電流密度與電鍍面積的關係

三、電流密度與電鍍槽的關係

陰極在浸鍍時,由於端子導電處是在電鍍槽兩端外部,所以陰極電流是從槽兩端往槽中傳輸,造成在電鍍槽內兩端之端子所承受的電流(高電流區),遠大於槽中間處端子所承受的電流(低電流區),如 圖4。所示電鍍槽越長對電流密度分布越不均勻。

圖4、電流密度與電鍍子槽的關係

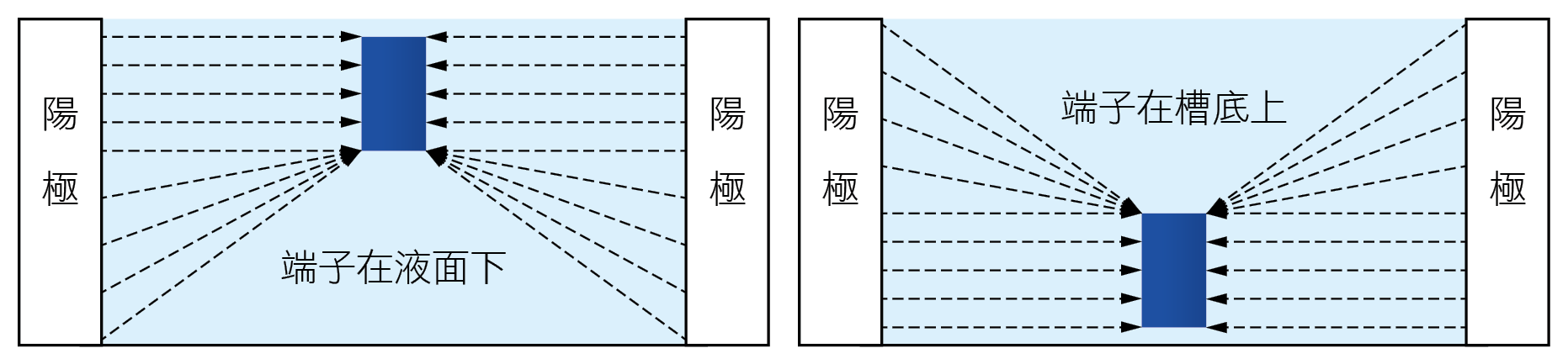

四、電流密度與陰極在電鍍槽中位置的關係

由於電鍍子槽中之陽極是固定,且陽極高度遠大於陰極高度,所以陰極在鍍槽中經常會有局部位置承受高電流群,如 圖5。因此單一個陰極上,就有單邊或是二邊承受較高的電流密度。 總和上面四點來探討液中求銅的系統,第一、二點雖然系統設計陰極為平面而非凹凸不平表面,但硫酸銅並非純液而是各廠收集的廢液,皆由可能因為雜質而產生凸點,過濾所有雜質需設置新系統且未來維護保養不易,所以朝向更簡單的方法來抑制第一、二點情形前進。

圖5、電流密度與陰極在電鍍槽中位置的關係

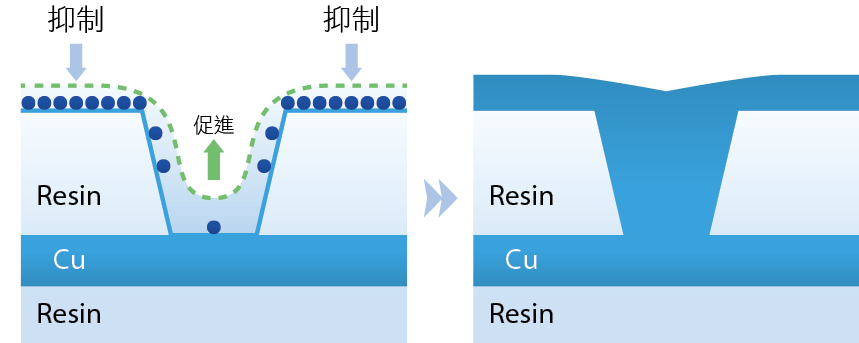

找尋方法

開始思考如何避免產生銅花,電鍍業界所使用的電鍍添加劑是否有可以達到需求,其實電鍍添加劑是被廣泛的應用在填孔電鍍,隨著電子產品的進步對於填孔電鍍精準度需求也日漸上升,所以必須使用相對應的添加劑來達成各種對於電鍍的需求,以下介紹幾種添加劑的作用。

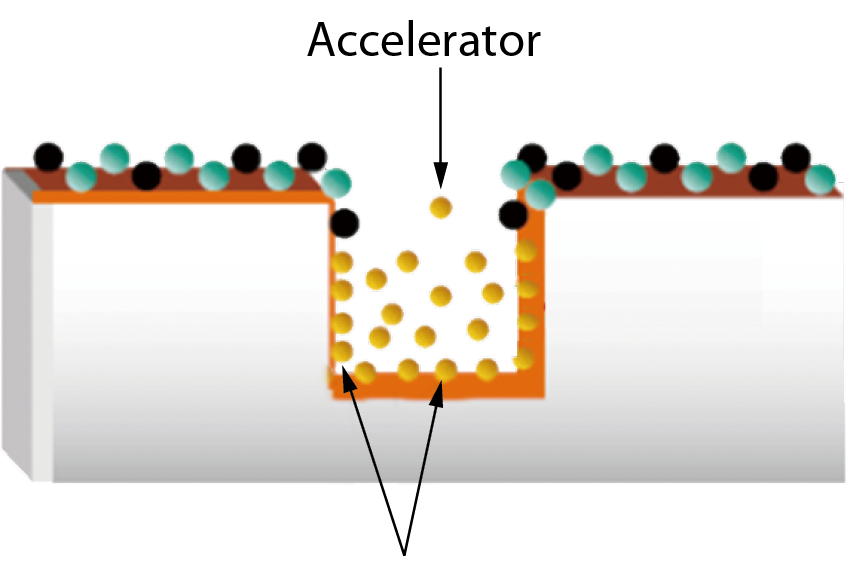

加速劑(Accelerator) 圖6

又稱光澤劑(Brightener),對鍍銅有加速銅沉積作用的添加劑,常用者以有機硫化物為主,如Sulfopropyl Surides類。它們會在陰極附近出現去極化(Depolari-zation)或催化(Catalysis)作用。也就是說,其中的含硫錯化合物會與銅離子形成一種錯化物,能降低反應初期活化能(Activation Energy)的門檻。

圖6、加速劑示意圖

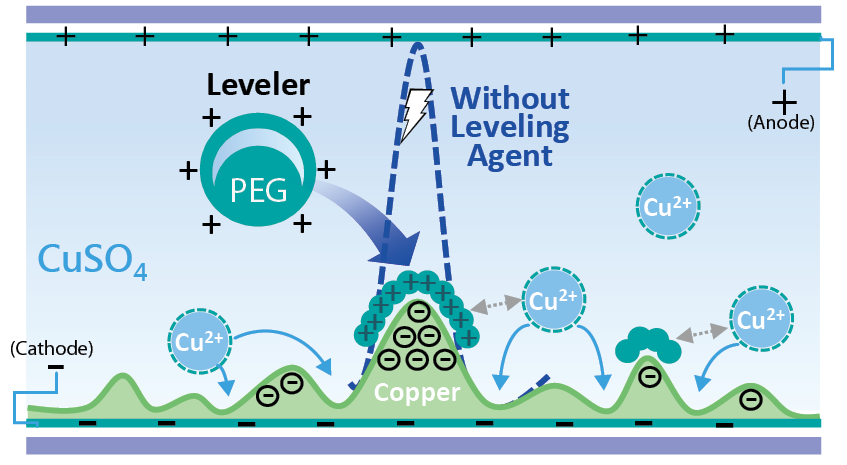

平整劑(Leveling Agent)

當此劑被吸附在高壓電流區時,即將抑制銅層的生長,其功能接近抑制劑,但卻可避免長銅花的機會,對於孔壁的凹凸不良表面具有整平作用,此類常用有機物如 圖7。

圖7、平整劑示意圖

抑制劑(Suppressor) 圖8

能對鍍銅產生阻礙沉積效應,常用者有各種聚醚類(Polyethers)。它們會在陰極附近產生極化(Polari-zation)作用,因而產生抑制鍍銅的沉積效應。也就是會抓住銅或形成一種錯化物(Complexer)分子膜,此膜容易被吸附在高電流區,於擴散層中程為屏障(Barrier)增加其電阻,使鍍銅速率受到抑制而減緩。另一方面卻可達到細晶(Grain Refining)的效果,並使電流轉往低電流區,提供填平凹陷的效果。

歸類上述各種藥劑之效果進行分析:

- 加速劑(Accelerator):反而會使銅花生長速度加快

- 抑制劑(Suppressor):電解初期陰極為平面反而會使整體電鍍效果下降

- 平整劑(Leveler):最適合用於避免長銅花的藥劑。

目前業界大部分皆為填孔電鍍的應用,同時廠內ECP製程也是利用電鍍法進行電鍍填孔,我們也向ECP RD進行詢問解決方法,但因用途不同且而且通常都是三種藥劑同時使用包含平整劑PEG (聚乙二醇)、加速劑SPS、抑制劑JGB,因為用途不同藥劑濃度也不同,通常皆為藥商的商業機密,本研究僅需避免銅花不需填洞,所以經參考文獻[1]蘇勇誌,平整劑與加速劑在印刷電路板製程中對填孔電鍍的影響,後直接選用PEG進行測試實驗。

圖8、抑制劑示意圖

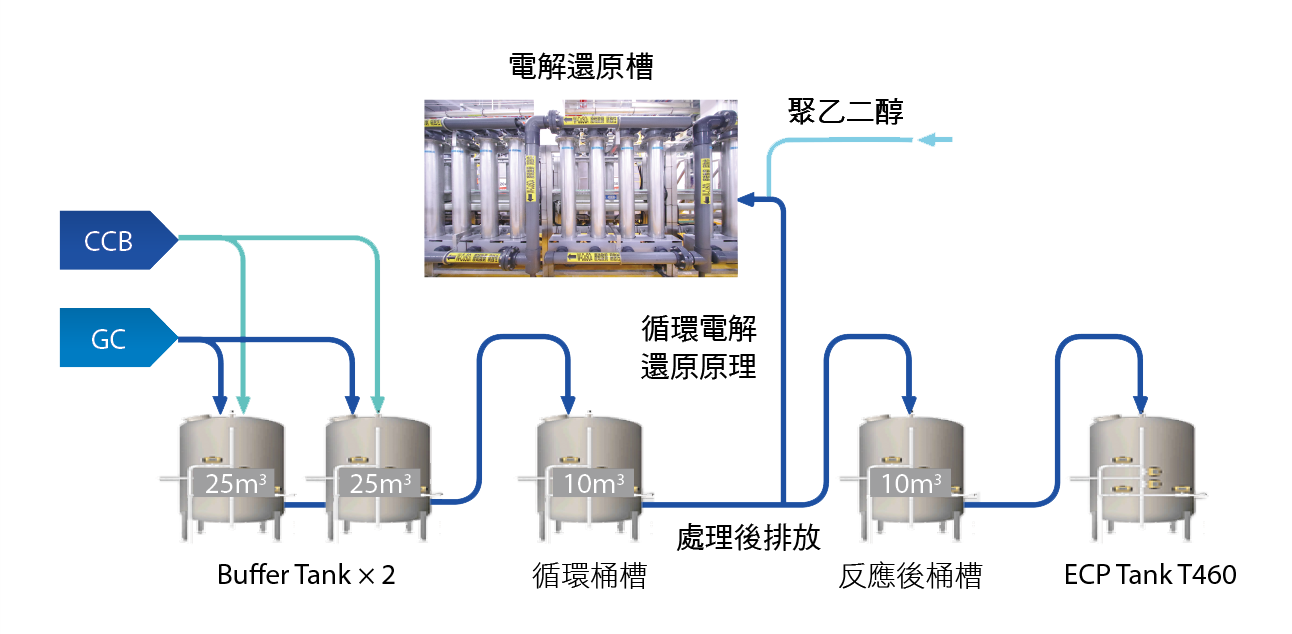

液中求銅系統介紹

系統架構

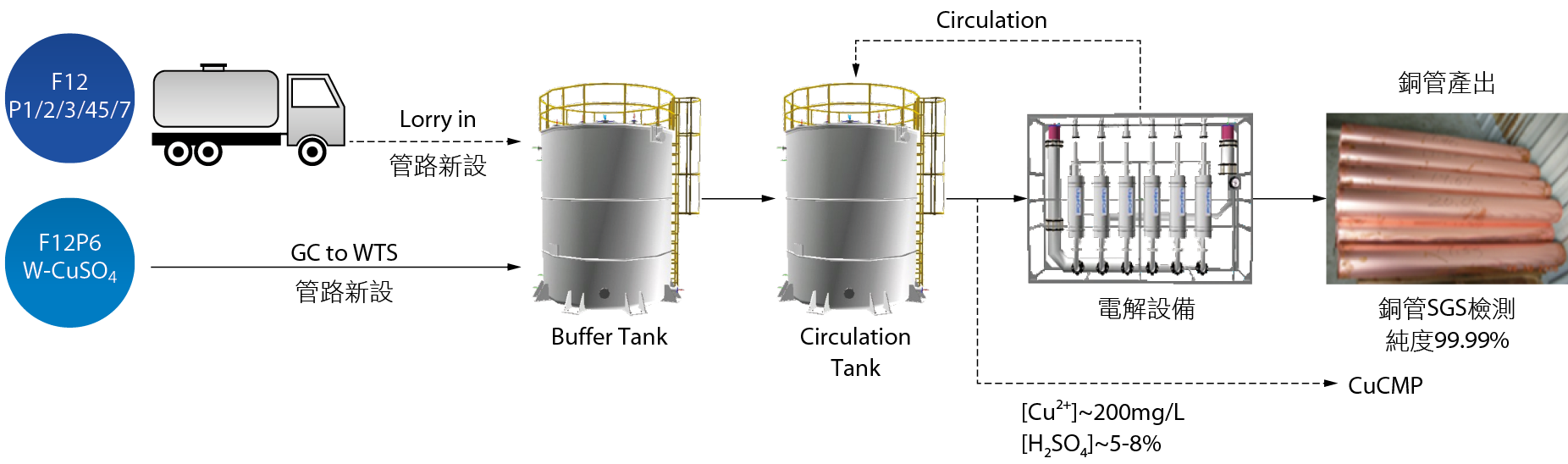

灌充系統

因應需處理竹科十二吋廠區W- CuSO4年總產量約為1625噸,扣除十二廠六期廠區本身產量,尚有約1500噸需藉由槽車清運至十二廠六期進行處理。

廢液管路

原先廠內W-CuSO4廢液經由Lorry-out System清運給處理廠商進行處理,利用現有的Lorry-out System進行小量修改將W-CuSO4經由管路直接送至液中求銅系統 圖9。

圖9、液中求銅系統架構

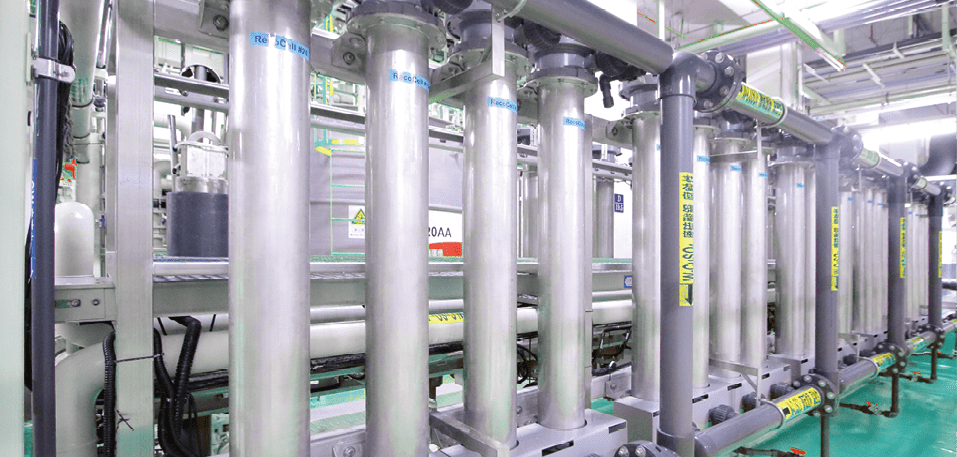

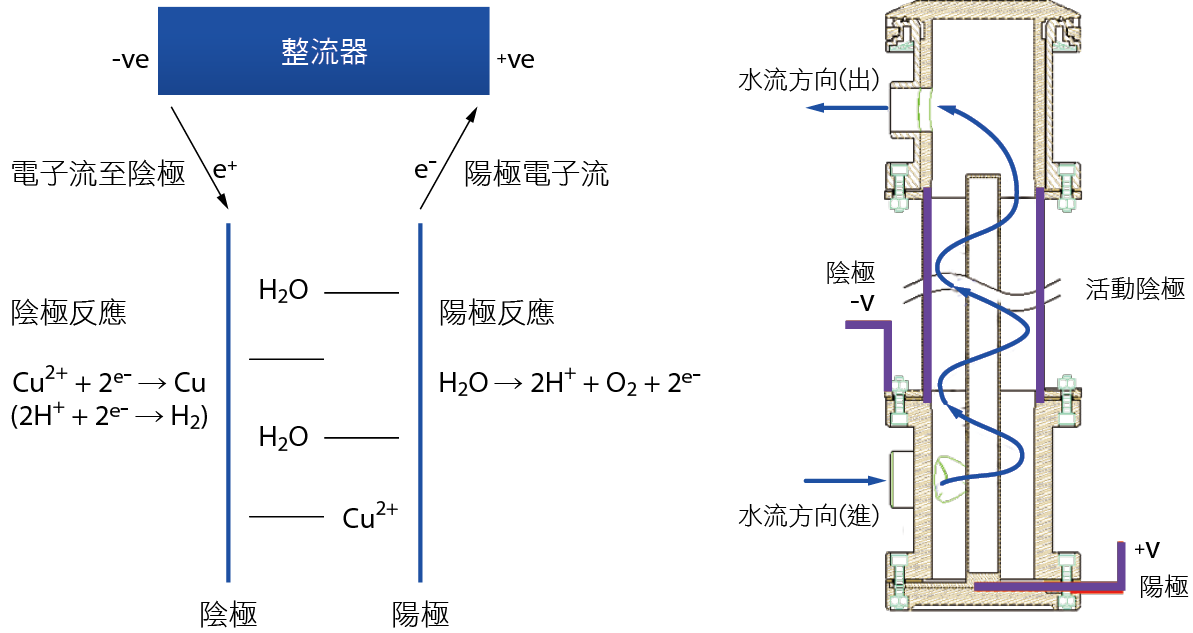

電解設備 圖10

廠內使用的電解回收設備,有以下特點:

- 傳統平板電極應用於電解回收時,由於電解液攪拌速度限制了金屬離子傳輸之質傳速率,因此無法操作於高電流密度(通常低於200A/m2),需要較大之電極面積,且無法在低濃度有效電解回收。

- 為密閉式管狀電解槽,可提供電解液快速攪拌,克服低濃度離子之質傳問題,可操作於高電流密度(可達800A/m2),大大降低電極面積,並可有效回收處理至低金屬濃度。

- 陰陽極採管狀設計,電力線分布均勻,電解回收金屬均勻性高,無尖端效應,並設計可分離式陰極板,利用自動天車取銅容易。

- 採模組化設計,擴充容易,電解槽採密閉設計,電解過程無酸氣散問題。

圖10、電解設備

電解原理說明 圖11

陰極反應式:

Cu2 + (aq) + 2e-→ Cu(S)

陽極反應式:

H2O(l) → O2 + 2H++ 2e-

全反應式:

Cu2 + (aq) + H2O(l) → Cu(S) + 1/2O2 + 2H +

圖11、電解原理說明

實驗計畫與測試結果

實驗計畫

根據系統的問題點與文獻的參考,選用平整劑(聚乙二醇)圖12作為降低系統橋接短路機率的改善對策,為證實平整劑的效益所制定實驗計畫,來驗證平整劑濃度對於橋皆短路的改善。

圖12、聚乙二醇

實驗固定參數

- 溫度:將循環槽溫度控制 41℃~ 42℃。

- 硫酸銅體積:定義每批次循環體積為 5.5M3。

- 電流:電流固定為 250A。

- 電極數量:12組電極。

- 電解終點:硫酸銅濃度1.1g/L。

- 循環流量:Pump流量40CMH。

- 批次 : 每種平整劑濃度進行3批次測試。

實驗變化參數

平整劑濃度 : 0~227ppm。

為了確保藥劑能夠均勻的混合在硫酸銅中,選擇將平整劑(聚乙二醇)直接加入最後一組電極中並將循環馬達啟動後一小時後才將電解系統啟動,如此可使平整劑(聚乙二醇)均勻地作用在每組電極上,系統進行加藥並確實記錄各種濃度對於銅花產生情形的影響 圖13。

圖13、聚乙二醇加藥示意圖

測試過程中發現加平整劑(聚乙二醇)使銅棒內部開始產生變化,下列針對各種濃度/藥量產生現象進行分析。

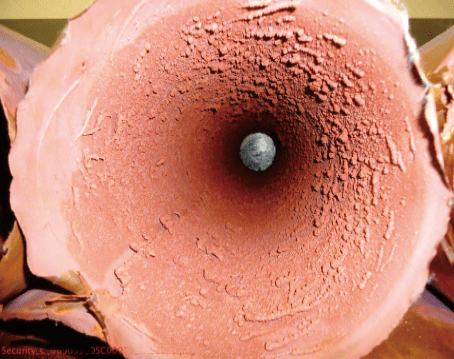

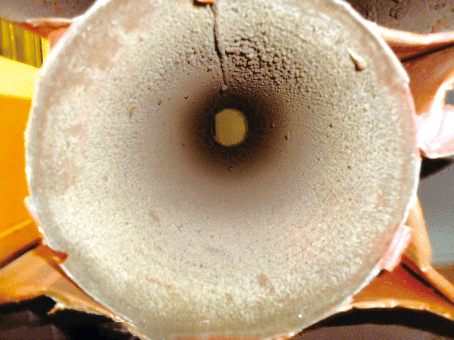

藥量不足(<50ppm)

銅花呈現大塊顆粒且非常堅硬 圖14,此狀況會迫使維護保養(PM)人員無法進行銅花去除,進而必須提前將銅棒取出避免連續短路發生。

圖14、藥量不足銅棒內部狀態

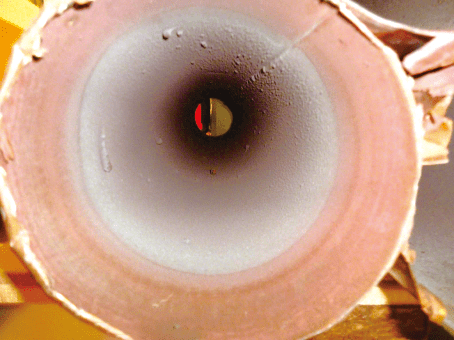

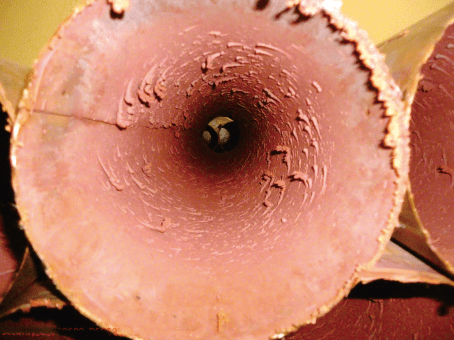

藥量適當(100~150ppm)

銅花呈現小顆粒且非常柔軟 圖15,容易清除且不易形成大塊銅花,幾乎可完全避免橋接短路發生。

圖15、藥量適當銅棒內部狀態

藥量過量(>150ppm)

此情況會出現螺旋狀條狀銅花圖16,然後循環槽會開始產生泡沫進而影響循環槽液位計誤判,而且因藥量過多開始影響電鍍之效率。

圖16、藥量過量銅棒內部狀態

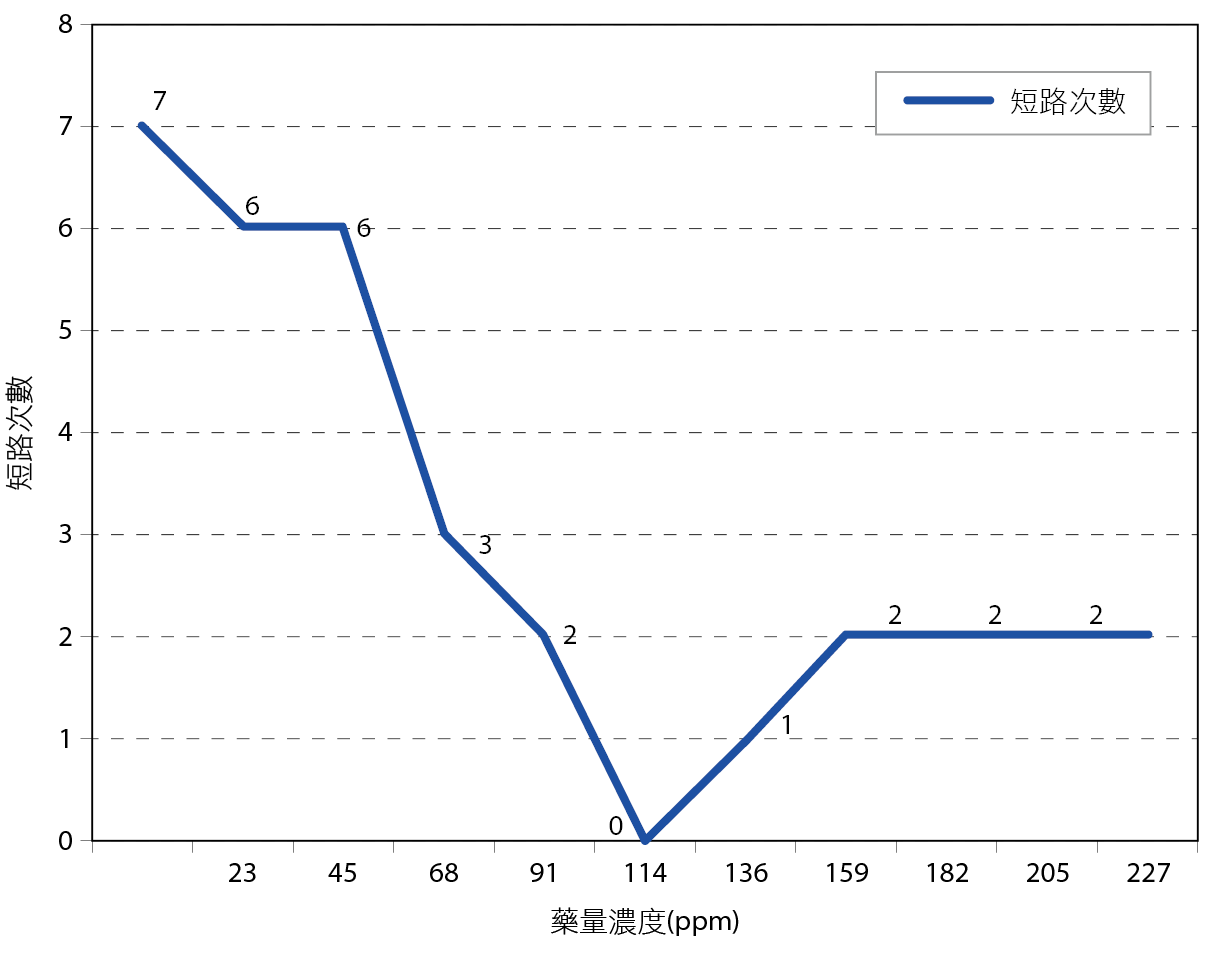

經過各個濃度的實際線上測試,過多或過少的平整劑添加皆會影響橋接短路情形發生,實驗結果得到最好的藥量參數範圍為100~ 150ppm,添加正確的平整劑濃度可將系統橋接短路發生頻率大幅降低至0~1次 圖17,每個月可節省約144小時的停機時間並同時降低人員維護保養工作量 表2。

圖17、平整劑各濃度與短路次數

|

Cases |

contents |

耗時 |

週期 |

系統運轉工時 |

Saving |

提升系統 效能 |

|---|---|---|---|---|---|---|

|

A |

降低除橋接短路停機時間、頻率 |

7 |

20.7 |

720 |

144.7 |

20.09% |

結論

平整劑用於填孔電鍍領域早已有數十年經驗,但用於廢液電解回收卻是鮮少人使用,大多的工廠還是利用人力進行橋接短路的排除,其異常排除的人力、風險可想而知相當龐大,本篇將其他領域的技術導入廢液電解回收,利用簡單的平整劑添加不僅費用低且藥劑本身無危害,既可增加系統20%的處理效能又減少人力的消耗且可完全避免異常排除的人員受傷風險,且平整劑不僅可使用在液中求銅系統未來還可以將此用於其他金屬電鍍回收的領域,讓公司未來綠色工廠的目標可以永續經營,並朝向水汙染零排放廢棄物零清運的目前持續前進。 然而目前因來源硫酸銅為廢液,每次進到系統的廢硫酸銅狀態無法掌握(濃度、雜質),根據本篇實驗之大數據評估將藥量濃度定為114ppm來進行運轉,雖會因廢硫酸銅濃度、雜質改變偶發橋接短路的情形,但已大大降低橋接短路的發生,未來能可更進一步研究其他方法來完全避免銅花發生,進而做到零短路情形。

參考文獻

- 蘇勇誌,平整劑與加速劑在印刷電路板 製程中對填孔電鍍的影響,2003。

- 張玉塵,兩種含硫醇基添加劑對電鍍銅 填孔力影響之研究,2008。

- Allan CHIEN,連續電鍍技術教材, 2005。

留言(0)