摘要

氣體及化學原物料品質即時追蹤系統

Keywords / i-GET System,Gas Chemical Raw Material Quality,Real Time Tracing

隨著製程技術進入奈米世代,原物料對晶片良率的影響越來越重要,當有異常發生時,能夠迅速的找到問題所在,並採取必要的防護措施是非常關鍵的,i-GET (Intelligent - Gas Chemical Tracing)乃是一套原物料(氣體及化學品)線上即時品質資訊追蹤系統,可完整的記錄各原物料的生產履歷,並即時提供各批物料的出貨檢驗報告,能有效的協助生產線即時發現問題。目前此系統已完成發展並建置於十五廠一期。

前言 Introduction

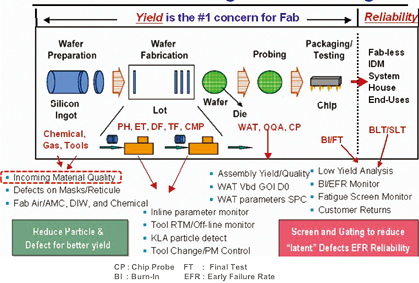

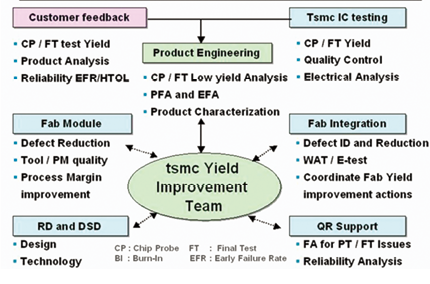

晶片的良率和生產線的各個細節環環相扣(如圖一所示),處理每一個客戶反應的晶片問題,都須經過一連串的良率分析及跨部門改善團隊的共同合作,並投入很多的人力及時間後方有可能將問題解決(如圖二所示)。本系統將聚焦在原物料品質與晶片良率的關係,探討如何能有效的改善其相互間的品質關係指標與相關工作效率,進而提高原物料供應品質的可靠度。(參考QE : IC Yield and Reliability Introduction)

圖一、Yield vs.Manufacturing Processes/Stages

圖二、Yield Analysis and Improvement Team

現況回顧 Background

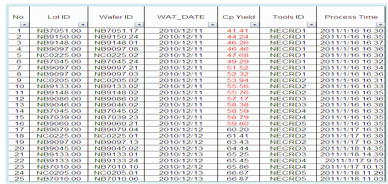

通常要處理一個問題,產品工程師要先透過工程資料分析系統(i-EDA)來分析良率與生產機台間的關聯性並找出最有相關的可能機台(如圖三所示),而後再與製程整合部及工程部進行討論,推估可能之問題及找出解決方法,進而提出改善方案。

圖三、Query by i-EDA system

Used PE Correlation Function

Used PE Correlation Function- CP/File vs. WAT correlation

- WAT vs. EQUIP Correlation Function

(Tools ID and Process Time)

倘若要澄清問題與化學或氣體等原物料的供應品質是否有關係時,因相關資料之收集需跨越多個部門單位(產品工程/製程整合、製程/設備、廠務、材料品質可靠/化學實驗室及供應商),往往需耗費許多時間且不一定完整,也影響解決問題的時效。在此狀況下,能夠即時提供原物料、廠務供應端與機台之正確資訊就顯得非常關鍵,而這就是開發此系統的動機。

系統構思及規劃 System Scheme and Planning

在構思系統的架構時,嘗試地將問題處理流程彙整如下:

1. 首先要知道晶片的正確資訊 (產品工程/製程整合)

- 在那一部機台生產? (Who)

- 在什麼時間生產的? (When)

2. 其次要確認供應關係而查出該批原物料之批號、名稱及供應時間等資訊 (工程部/廠務部)

- 機台與原物料供應系統之供給鏈關係

- 原物料名稱、批次及使用批號

- 原物料供應時間

3. 最後至原物料出貨檢驗報告之平台查出原物料供應品質狀況,將資料與晶片做比對是否有關聯性。(製造材料品質可靠性部/供應商)

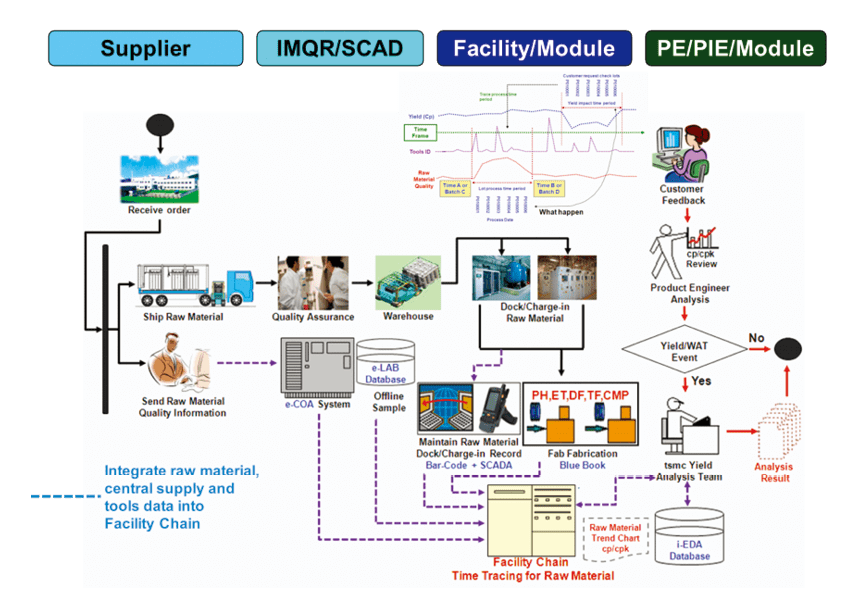

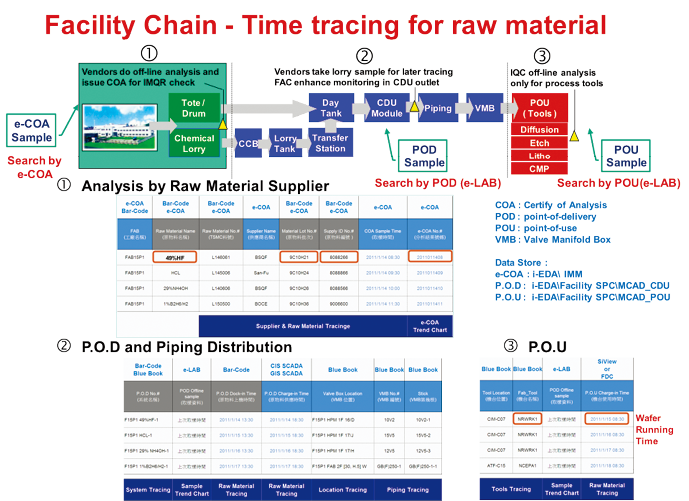

要能改善跨部門資料收集之繁瑣程序並增加工作效率,在參考公司內部及外部可用資源後,起草了原物料的供應鏈架構(Facility Chain) ,如圖四所示。

圖四、原物料供應鏈架構

由於原物料出貨檢驗報告是由供應商直接將其原物料檢測值上傳,其系統為獨立平台,與生產系統並無關連,因此未來須與化學實驗分析之平台(e-LAB)及供應系統暨機台供給鏈資料(Tool Utility Matrix)連結,在考量新系統規範與介面導入與不影響既有廠運轉的前提下,以計畫中的十五廠一期專案為執行此系統的第一座廠房是最適合不過。若能於新廠建置完成且達到預期之功能,未來既有廠則可依此架構規劃修改之。

接著要定義出未來系統中幾個重要的功能與介面:

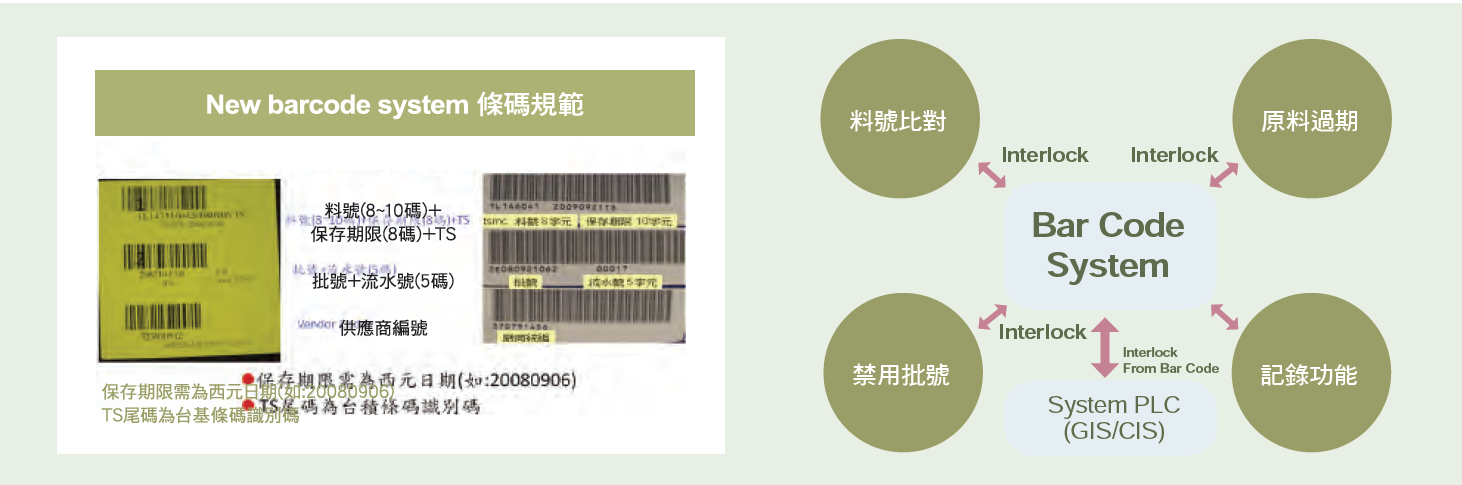

條碼掃瞄器系統(Bar-Code system) : 讀取原物料的基本資料及上機時間

- 原物料條碼的定義 (如圖五所示) : 料號,保存期限,批號,流水號,供應商編號。

圖五、原物料條碼的定義

- 條碼掃瞄器除原物料比對及批號限制等基本功能外, 並將定義所需資料自動輸入至資料庫。

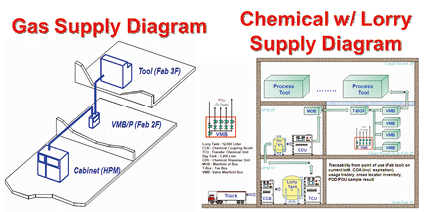

供應系統(Supply System) : 偵測原物料的供應時間

- 供應系統使用酸桶(Drum)及鋼瓶(Cylinder)時,將真正供應的時間及對應的原物料所須資料自動輸入至資料庫,不同以往只記錄更換時間,而真正切邊供應時間於供應系統設計建置時就將介面需求定義之。 (如圖六所示)

圖六、偵測原物料的供應時間

機台供給鏈資料 (Tools Utility Matrix) : 機台與供應系統的上下游關係

- 生產機台(Fab Tools)與供應系統(Supply System)的連結,經過新廠建置與生產機台二次配管(Hookup)後,其兩者供給鏈的關係。(如圖七所示)

圖七、機台與供應系統的上下游關係

出貨檢驗報告(e-COA)及化學實驗室分析資料(CHL Lab): 檢驗資料庫

- e-COA: 供應商將其原物料品質檢測值上傳的平台資料庫,包含料號,保存期限,批號,流水號,供應商編號及原物料各元素品質檢測值。

- CHL Lab: 化學實驗分析室將例行性於供酸統及生產機台端的取樣離子檢測值(Offline Sampling)上傳的平台資料庫。

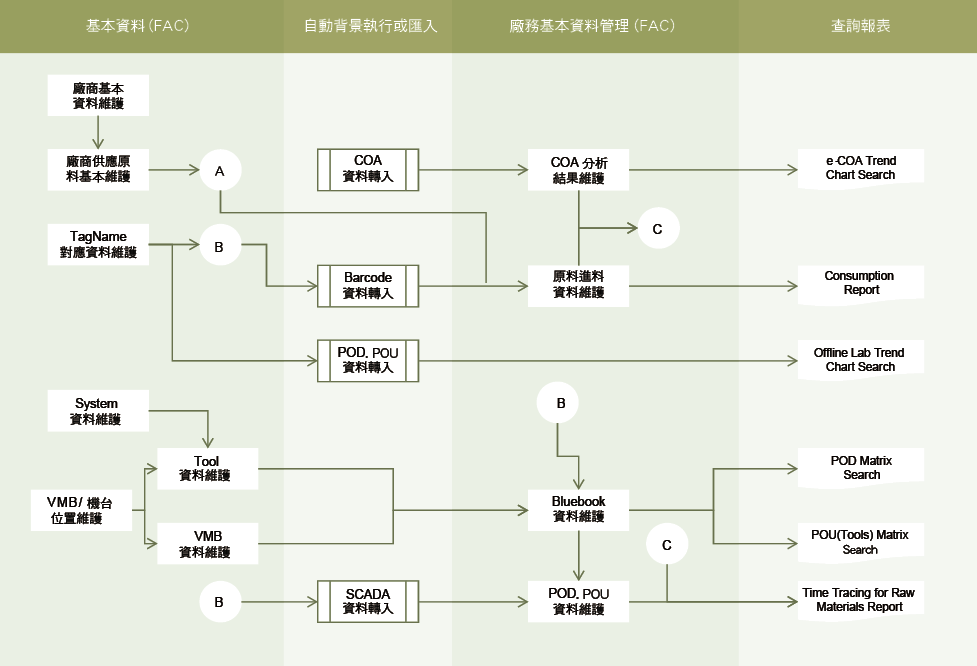

完成設計規範與需求定義後,整個系統的雛型已趨近完成(如圖八所示),當然在構思過程中也參考了其它既有的系統,如公司內部工程資料分析系統(i-EDA)、1-Chart COA……等,及公司外部如亞東的FabNet系統[5]及三福Fab Smart系統[7]等。接下來就是發包與程式設計的工作。

圖八、系統架構圖

發展與建置 Development & Implementation

首先將所需要的跨部門資源結合起來說明進行目的及內容,並提出需要的資源,也順利得到跨部門主管的支援,並決定於F15P1 新廠建置此系統。茲將本系統發展分為五大階段:

① 系統程式畫面設計及確認

② 系統程式階段開發

③ 系統程式測試調整

④ 系統報表程式測試調整 & 上線前資料準備

⑤ 操作訓練(Training)

第一階段先發展出系統流程圖(如圖九所示)並依階段性開發程式,過程中與製造材料品質可靠性部 (IMQR)、表面暨化學分析部(SCAD)、十五廠廠務部(FAC15)及供應系統協力廠商共同合作來建置整個系統。在第四階段時是非常關鍵,上線前的程式測試調整以不影響十五廠運轉為原則,所有程式測試須經十五廠廠務儀電課人員的申請核准始可逐步進行之。

圖九、系統流程圖

此外,網頁的畫面美化也是一個重點(如圖十所示);而此時系統的名稱也由當初命名的e-Facility Chain更改為i-GET (我得到) : intelligent-Gas Chemical Tracing,意思就是只要點選所需之生產機台或原物料上機時間,自己就可以快速查詢到任何原物料的出貨檢驗報告(COA),不須花時間透過相關部門詢問,最後也對十五廠同仁進行必要之訓練。

圖十、網頁畫面美化

結果及驗證 Result

i-GET系統可提供六個應用功能:

① 氣體及化學原物料出貨檢驗報告及歷史資料追蹤 e-COA Trend Chart Search

② 即時的生產線所使用氣體及化學之原物料出貨檢驗報告及例行性取樣資料追蹤系統 Time Tracing for Raw Material Report

③ 氣體及化學原物料的使用量 Consumption Report

④ 查詢供應系統及生產機台之例行性取樣分析報告及歷史資料 Offline Lab Trend Chart Search

⑤ 查詢生產機台所使用的氣體及化學名稱 POU (tools) Matrix Search (Point of Use)

⑥ 查詢原物料供應系統與生產機台的供給鏈關係 POD Matrix Search (Point of Delivery)

由此可即時得到目前在生產線上供應的原物料是那些批號及供應到那些生產機台,並可獲得該批號的出貨檢驗報告及歷史資料;想追蹤前三個月的資訊則可選擇所需條件而得知當時所使用原物料的出貨檢驗報告等相關資訊;

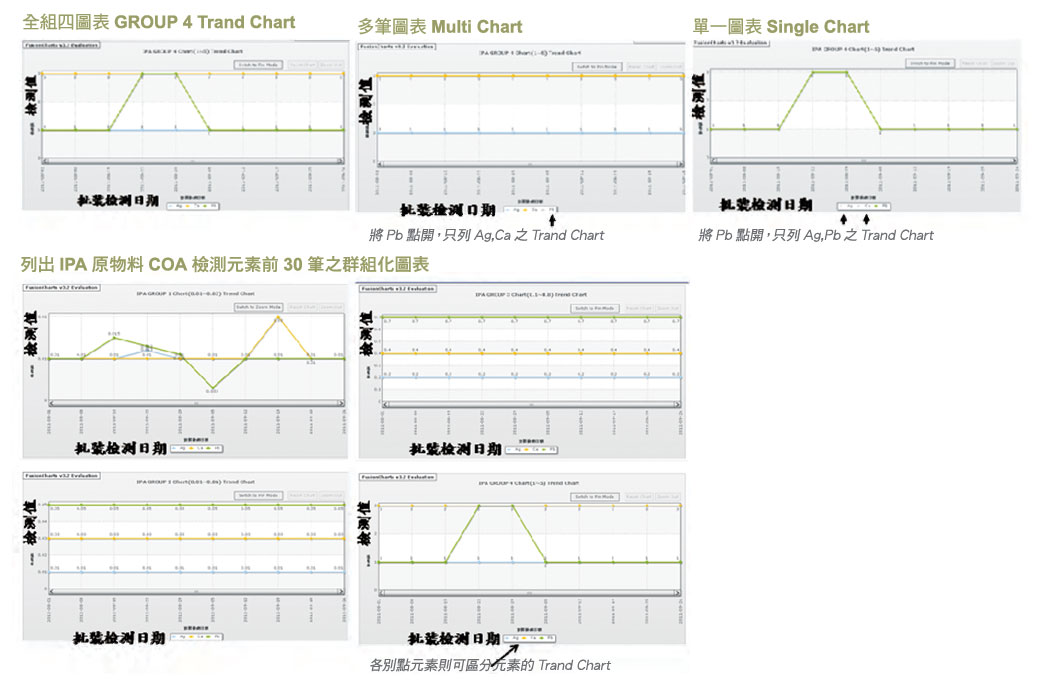

也可得知供應系統及生產機台於例行性取樣的鐵離子狀況(Metal Ion );系統中也提供群組化圖表(如圖十一所示)的功能及查詢生產機台所使用的氣體或化學名稱,方便使用者得知並初步判斷出貨檢驗報告前30筆的品質資料,更提供氣體及化學的日/月用量查詢,也方便查詢供應系統與生產機台的供給鏈狀況。

圖十一、群組化圖表(Group Chart)

結論 Conclusion

i-GET系統能取得氣體及化學原物料品質的即時資訊,大幅減少跨部門資料收集的時間,而其最終目的則是要提升原物料的供應品質之可靠度。對於i-GET有以下三點之結論 :

- 品質診斷 : 該系統連結設備、供酸(氣)系統、與原物料出貨檢驗報告。產品工程師可以在非常短的時間內,評估原物料的批號、品質是否和良率異常有關。

- 效率改善 : 有效的改善工作效率。

- 正確資訊 : 即時且正確的原物料、廠務供應端與機台之關聯資訊。

本系統的開發是以原物料、供應系統及生產機台的整合為起跑點,未來相信還會有更好的想法,如同產品的開發,有了初版後,就會有第二、三版等進階版來讓使用者更節省時效或更廣泛地整合所要的資訊等改善。最後要在此強調,本系統是期望能透過迅速提供完整及正確的資訊,來協助同仁們改善工作效率,因為時間對每個人而言都是珍貴的寶藏。

參考文獻

- QE 梁玉麟 : IC Yield and Reliability Introduction

- iEDA : General i-EDA Correlation Introduction

- iEDA : IMM (Incoming Material Management)

- eMaterial : E-COA Management System

- Air Liquide : www.fabnet.com

- Facility TB : FMCS Subgroup (Group Chart)

- SanFu : Fab Smart

- FusionCharts : www.fusioncharts.com

- 立薏科技股份有限公司

留言(0)