摘要

研磨液自動循環系統開發 解決手動操作風險

Keywords / Shaker,Reversible Circulation,Automation5,Mixing Eductor,Flow-Directed Nozzle

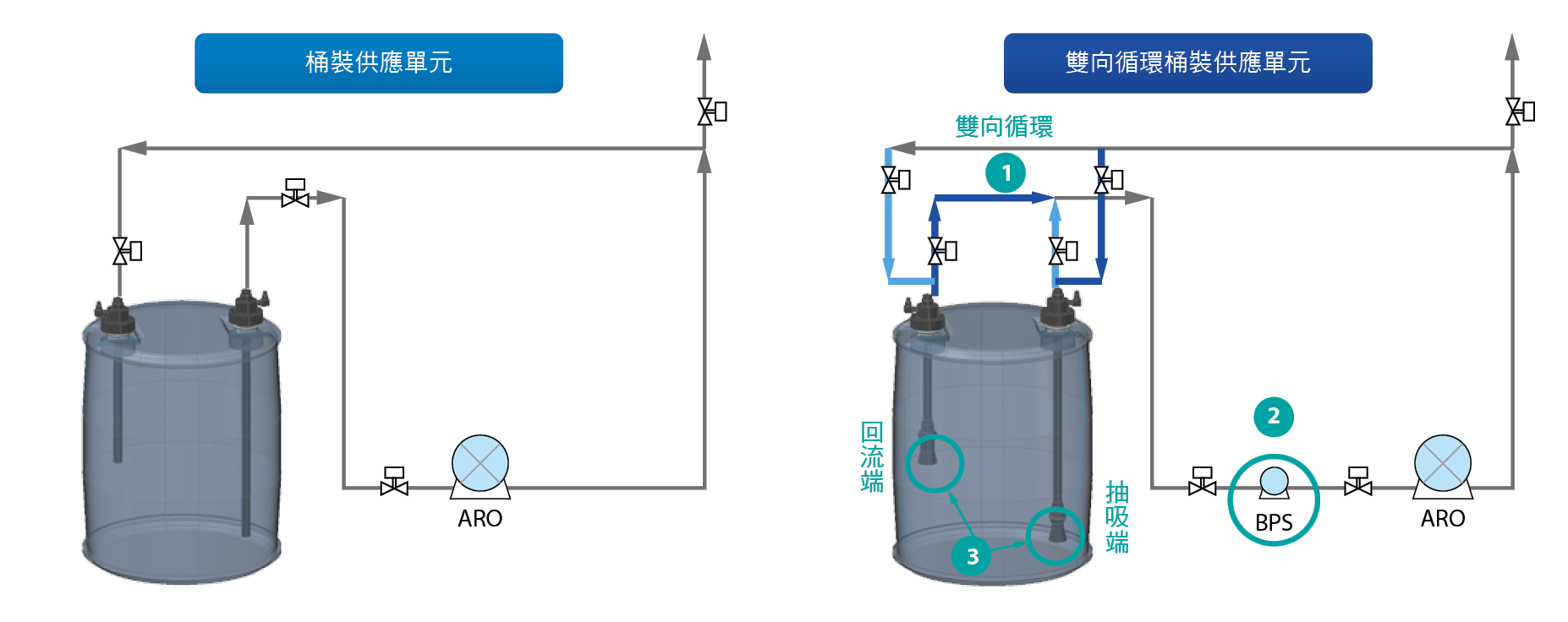

現行研磨液的均勻再分散,是藉由搖搖機來進行;然而,搖搖機屬於高風險手動作業設備,非自動化的人力操作凸顯誤操作的風險、作業安全及人力資源取得的問題。本計畫開發的研磨液自動循環系統,於回流端和抽吸端的汲取管分別裝設混流擾流器和導流噴嘴,再增設管路、閥件以達雙向循環的功能及動力幫蒲的裝設,實現既有桶裝供應單元的架構變更,有效地達到物料再分散流程自動化並取代非自動化的機具,得以降低搬運作業人力需求及作業安全性提升。

前言

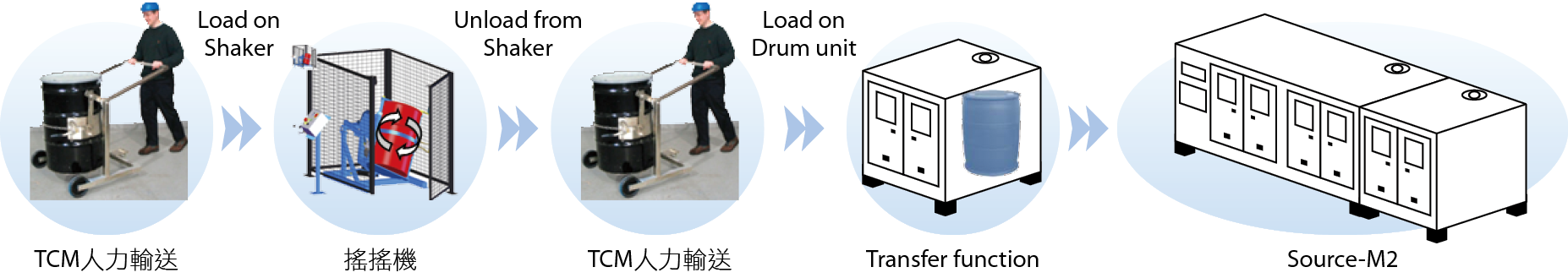

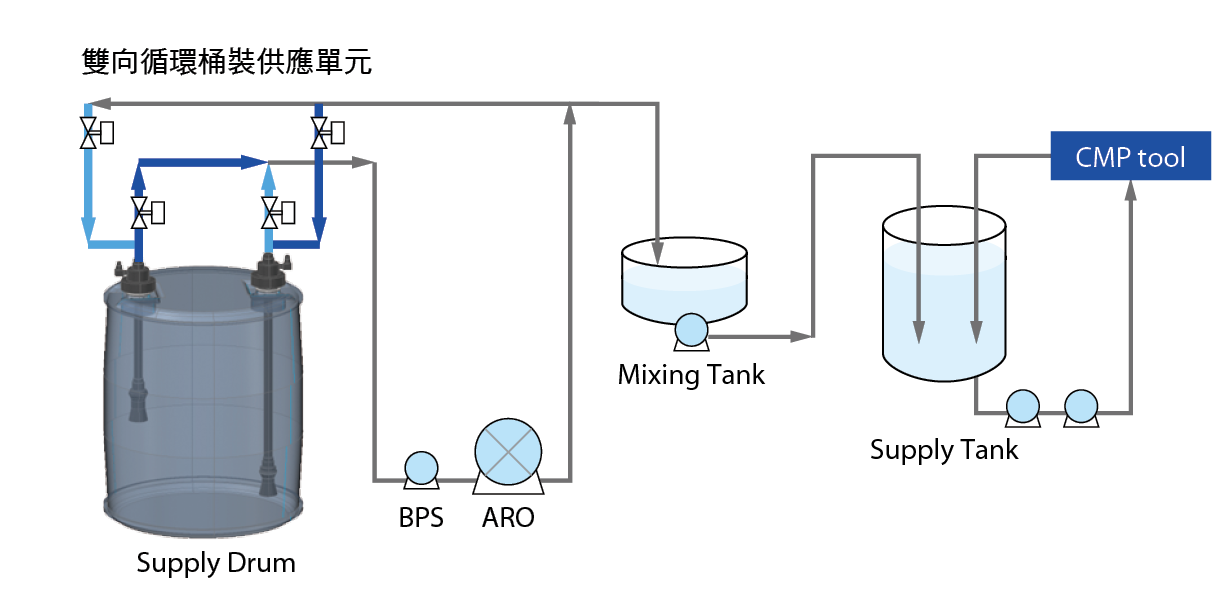

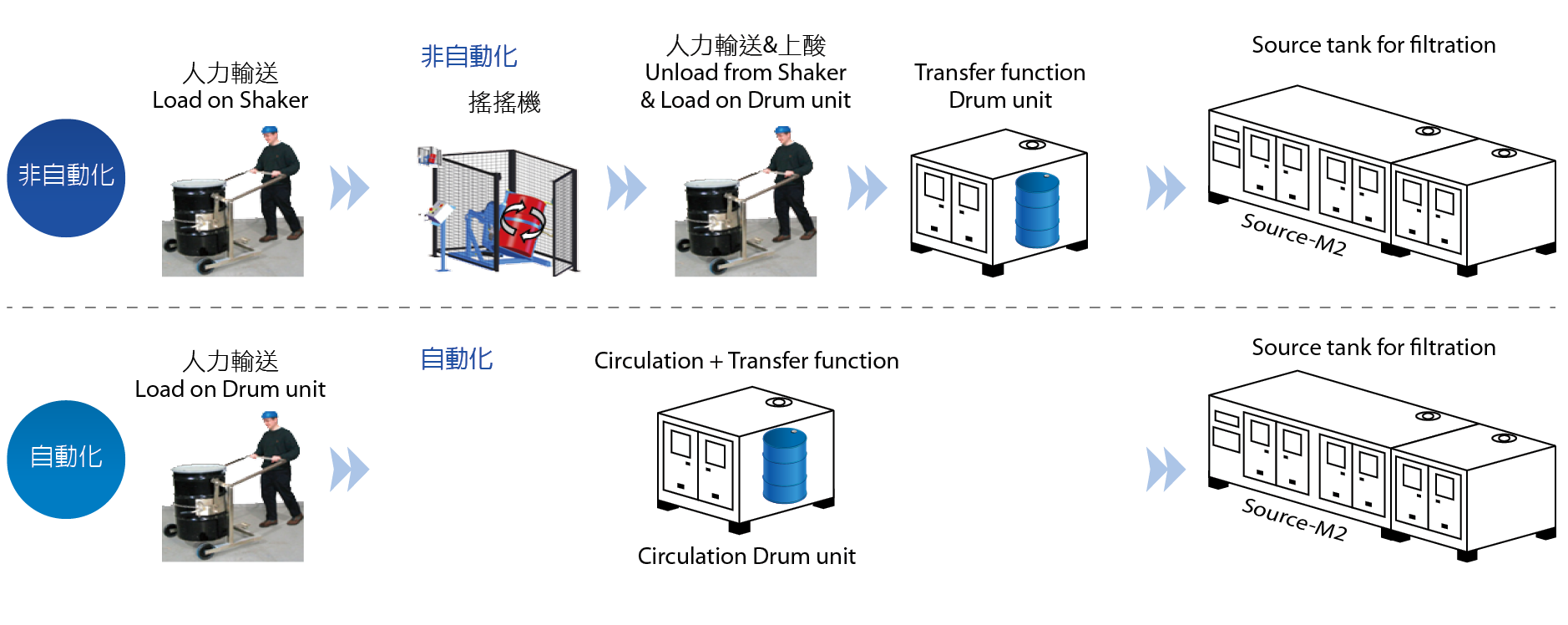

現行研磨液再分散流程,如 圖1,化學品操作人員(Total Chemical Manager, TCM)利用夾酸車將桶裝物料運送到搖搖機,待搖搖機(Shaker)完成研磨液再分散的運轉,再由TCM利用夾酸車和推酸車將桶裝物料卸下並運送到研磨液供應系統(Slurry Dispense System, SDS)的桶裝供應單元,進行後續自動化的混酸和線上供應。此一再分散流程需要TCM人力輸送,再者,搖搖機若操作、防護不當,易造成桶裝物料翻覆的環境汙染與人員壓傷的工安意外,讓此作業流程存在著許多潛在風險。此外,在整個作業流程,為了避免化學品噴濺,TCM更需穿著全身的安全防護衣,便利性不佳。本自動化設計,讓桶裝供應單元經由架構變更成可取代搖搖機的雙向循環桶裝供應單元,讓再分散流程自動化,降低TCM人力需求30% 、避免誤操作及提高作業安全性。

圖1、研磨液再分散的作業流程

文獻探討

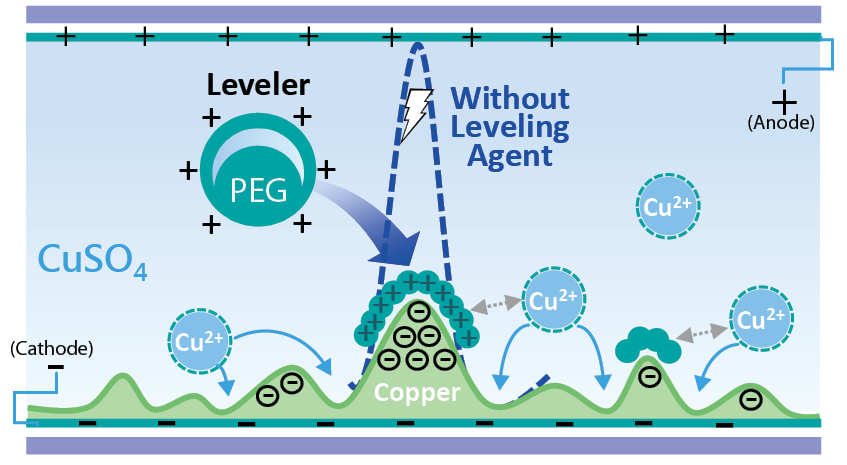

研磨液的供應,必須在研磨粒均勻分散的前提下進行。因粉體粒子的凝聚現象,造成研磨粒分散不均,使桶裝研磨液固含量(solid content)產生變化,進而影響材料移除率[1](Material Removal Rate, RR),造成化學機械研磨(Chemical Mechanical Polishing, CMP)製程的不穩定。常見研磨粒有二氧化矽(silica) (~2.2g/cm3)、氧化鋁(alu-mina) (~4.0g/cm3)和氧化鈰(ceria) (~7.6g/cm3),根據史托克定律(Stoke's Law),凝聚粒子的沉降速度與粒徑平方成正比,因此,選定最容易沉降的氧化鈰,來檢驗再分散方法和條件的訂定。桶裝研磨液固含量(solid content)的變化,除了粉體粒子的凝聚外,還會因幫蒲選定不當,讓研磨粒因剪應力(shear force),而產生粒子聚集,形成大顆微粒子,對晶片造成刮傷缺陷,影響製程良率。

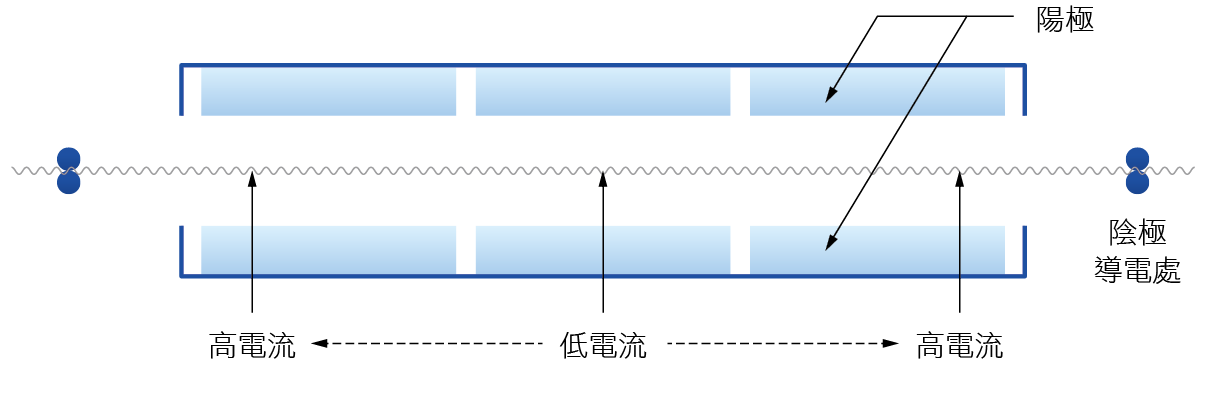

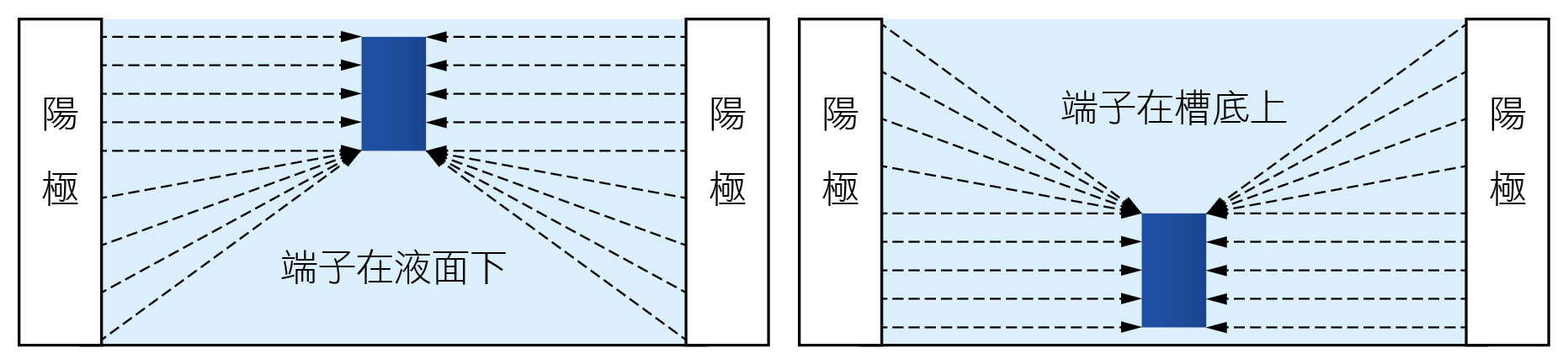

如 圖2[2-5],波紋管幫蒲和隔膜幫蒲會使研磨粒因剪應力的產生,造成大顆微粒子數(Large particle count, LPC)增加的趨勢,於考量研磨液供應品質的前提下,選定離心幫蒲為模組的循環動力。

圖2、於不同幫蒲作用下,氧化鈰研磨液大顆微粒子數的比較

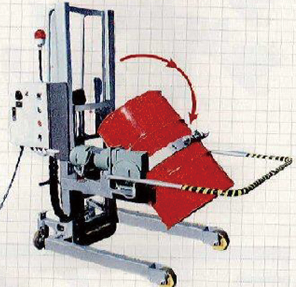

針對粉體粒子的凝聚現象,廣泛採用的再分散機具有攪拌機(chemical mixer)和搖搖機,如 圖3所示,攪拌機是利用攪拌葉片(impeller)達到桶裝液體擾動,以助研磨液均勻分散,其不適用於高密度的研磨粒,因所需的攪拌時間較久,不符合生產效益。搖搖機是用旋轉方式,將200加侖重的物料桶進行360度旋轉擾動,以達桶裝研磨液均勻分散,其不受限於研磨粒的密度,但該設備在運轉時,環境和作業人員的防護,須符合勞工職業安全法規範,作業安全是工安的隱憂。

圖3、研磨液的再分散方法

chemical mixer

chemical mixer drum shaker

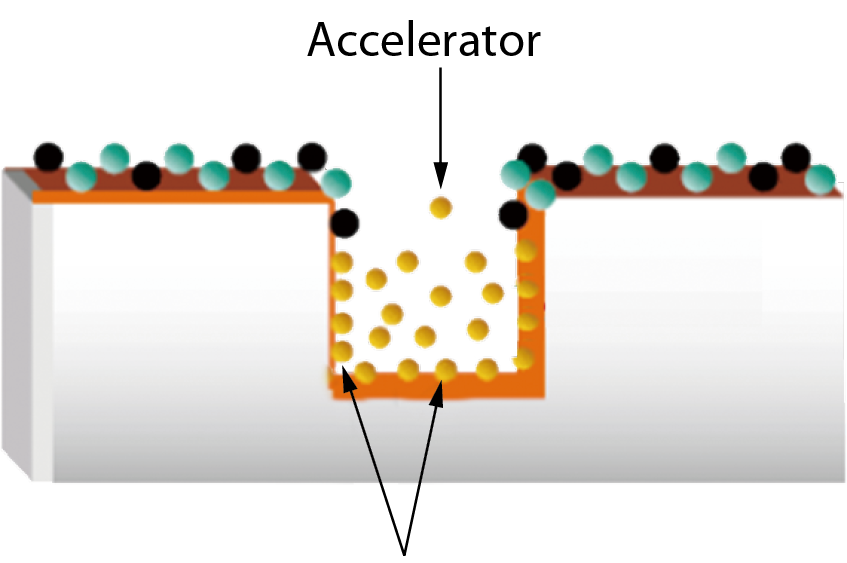

drum shaker擾流可有效地提高溶液的循環和攪拌,使容器底部和頂部的液體成份混合均勻,以達研磨液穩定的供應品質,除了上述的再分散機具,針對封閉的桶槽,導入混流擾流器(Mixing eductor)可讓桶底沉積研磨粒因擾流而使研磨液均勻分散。如 圖4,液體在幫蒲(Pump)壓力作用下進入混流噴嘴(Mixing nozzle)形成高速工作射流(nozzle jet),在引導口周圍會形成低壓區域,該區域的壓力差使之高速工作射流和被吸引流體(Entrained flow)共同以1:4流量進入混合擴散段(Diffuser),藉由循環紊流運動,提高液體混合均勻度,以五倍的量作強力噴射,大幅提升溶液的循環和攪拌效果,從而使研磨液的品質得到保證。

圖4、混流擾流器示意

計畫方法

現行桶裝供應單元的功能有上料後的單向循環及傳送物料到混酸單元以進行後續自動化的混酸和線上供應。本文計畫針對現行模組架構進行改造,讓桶裝供應單元的功能升級,以開發研磨液自動循環系統,讓研磨液的再分散與供應流程自動化。承上的文獻探討提到,針對封閉桶槽,欲使容器底部和頂部的液體成份混合均勻,需藉由流體的擾流來達到,因此,評估於桶裝供應單元回流端和抽吸端的汲取管裝設擾流輔助器,再搭配離心幫蒲,進行研磨液均勻分散的效果驗證。

回流端(Return)導入混流擾流器(Mixing eductor)

CFD流場模擬顯示,如 圖5,與現行汲取管(Dip tube)相比,導入混流擾流器桶底平均速度場較高,有助於沉積研磨粒揚起,對研磨液均勻分散,具正向效果。

圖5、混流擾流器和汲取管的桶底速度場

雙向循環 (reversible circulation)

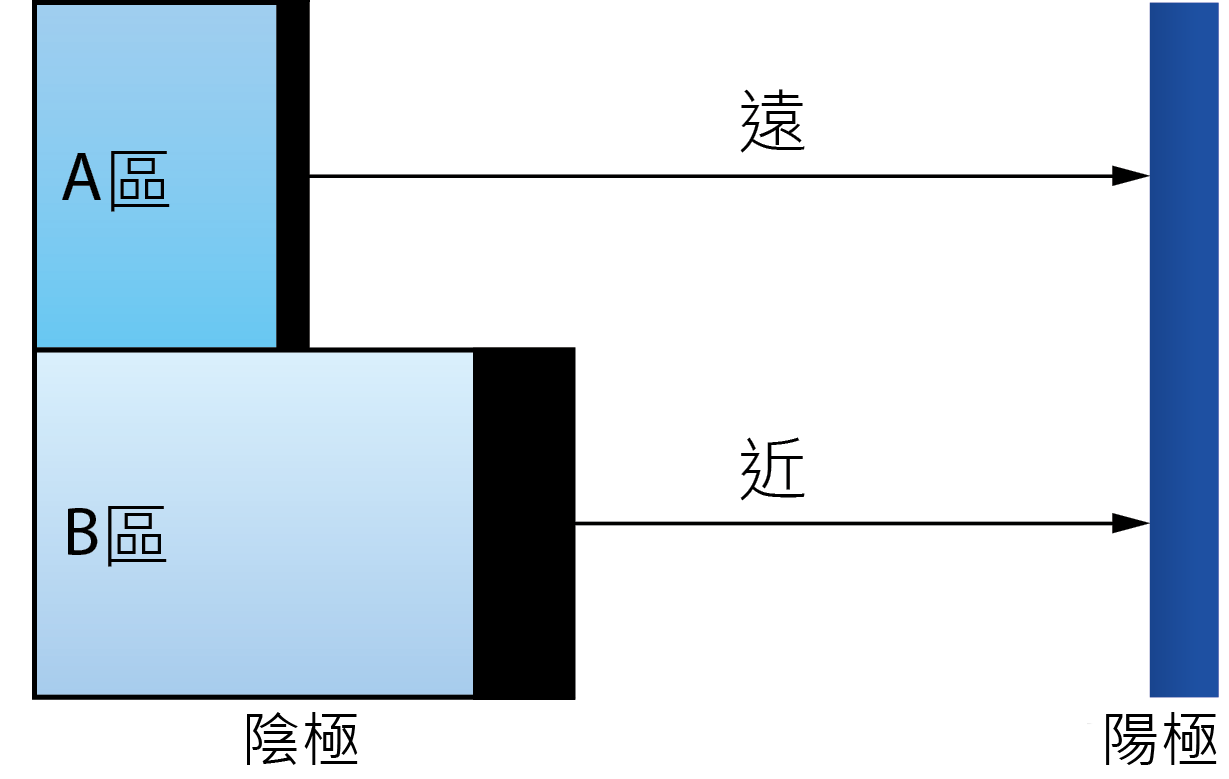

循環模式架構於現行單向循環(正向循環),如 圖6,混流擾流器流場於汲取管出口處流速趨近於零(V~0m/s),此流速冷區易有桶底沉積。

圖6、正向循環的桶底速度場

若改變循環方向(逆向循環),以汲取管當回流端,如 圖7,可有效地提高出口處速度場,因此,計畫搭配管路、閥件的增設,實現雙向循環(reversible circulation)的供應模式,如 圖8所示。

圖7、逆向循環的桶底速度場

圖8、雙向循環桶裝供應單元

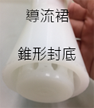

抽吸端(Suction)導入導流噴嘴(Flow-directed nozzle)

於回流端裝設混流擾流器,以雙向循環進行原物料實際測試,觀察到抽吸端出口處周圍,仍有桶底沉積,沉積現象可藉由提高流速將沉積物揚起,沉積範圍可佐以流向設計來消滅,因此,我們針對流速和流向進行掃流輔助器的設計並以原物料的實際測試來驗證,以桶底出口處沉積比率0%為合格的標準。如 表1,錐形封底的流量限縮設計,可產生高速射流沖刷沉積處,有助沉積物揚起,再者,針對流向的設計,我們佐以桶底沉積狀況定義最佳化的掃流角度,再藉由導流裙的導流設計,提供流向限制與導引,以達沉積範圍的消滅,驗證結果為導流噴嘴設計可以符合沉積比率0%的標準。

|

掃流輔助器 |

五通 |

喇叭頭 |

噴嘴 |

導流噴嘴 |

|---|---|---|---|---|

|

圖示 |

不合格  |

不合格  |

不合格  |

合格   |

|

桶底出口處 |

有沉積  |

有沉積  |

有沉積  |

無沉積  |

|

桶底沉積比率 |

>0% |

>0% |

>0% |

0% |

|

高流速 (限縮設計) |

無 |

無 |

有,錐形封底 |

有,錐形封底 |

|

掃流角度 |

90度 |

30度 |

10度 |

10度 |

|

導流設計 (flow directed) |

無 |

無 |

無 |

導流裙 |

雙向循環模組設計

承上述,整體模組設計為回流端導入混流擾流器,抽吸端導入導流噴嘴、隔膜泵(既有)和離心泵(新增) 、雙向循環功能。

研磨液供應系統設計

架構於研磨液供應系統上,雙向循環桶裝供應單元模組的裝設,如圖9所示。

圖9、研磨液供應系統

結果與分析

為了驗證此模組之設計,可以藉由擾流達到桶底沉積研磨粒揚起且桶裝研磨液上、中、下層均勻分散的有效性,我們利用原物料實桶測試,進行特性驗證,指標為原物料實桶上、中、下層液固含量(solid content)和導電度(conductivity)再佐以桶底有無沉積現象。 表2結果指出,上、中、下層液的固含量和導電度與統計製程管制上下限可相比,再者, 表3的結果顯示,雙向循環桶裝供應單元的桶底皆無沉積現象且與搖搖機的baseline可相比。電性和物性結果驗證此循環模組可以有效地達到桶裝研磨液上、中、下層均勻分散。

|

特性指標 |

砥粒濃度 (wt%) |

導電度 (mS/m) |

||||||

|---|---|---|---|---|---|---|---|---|

|

Shaker |

Circulation drum |

Shaker |

Circulation drum |

|||||

|

1st RUN |

2nd RUN |

3rd RUN |

1st RUN |

2nd RUN |

3rd RUN |

|||

|

雙向循環-上 |

0.92 |

0.93 |

0.93 |

0.93 |

262 |

261 |

260 |

260 |

|

雙向循環-中 |

0.92 |

0.93 |

0.93 |

0.93 |

262 |

261 |

261 |

261 |

|

雙向循環-下 |

0.92 |

0.93 |

0.93 |

0.93 |

262 |

261 |

261 |

261 |

|

UCL / LCL |

1.03 / 0.83 |

265/260 |

||||||

|

再分散方法 |

Shaker |

Circulation Drum |

||

|---|---|---|---|---|

|

測試次數 |

NA |

1st RUN |

2nd RUN |

3rd RUN |

|

桶底結果 |

無沉積 |

無沉積 |

無沉積 |

無沉積 |

結論

現行非自動化的研磨液再分散流程,凸顯作業上誤操作的風險及人力資源取得的問題。本計畫開發的自動雙向循環桶裝供應單元,可有效地藉由研磨液再分散流程自動化達到研磨液均勻分散的品質需求並取代高作業風險的搖搖機,如 圖10,得以實現低運轉風險與降低運轉人力需求30%,搖搖機的取代也間接地提高HPM的空間利用率及新廠建置的發包成本。

圖10、自動化研磨液再分散流程

參考文獻

- Kevin Cooper, Jennifer Cooper, Johannes Groschopf, John Flake, Yuri Solomentsev and Janos Farkas (2002). “Effects of Particle Concentration on Chemical Mechanical Planarization,” Electrochemical and Solid-State Letters, 5 (12) G109-G112 (2002).

- Litchy MR, DC Grant and R Schoeb (2007). “Effect of pump type on the health of various CMP slurries,” Pro-ceedings of 26th Annual Semiconductor Pure Water and Chemicals Conference, Santa Clara, CA., Feb 14, 2007.

- Litchy MR and R Schoeb (2007). “Effect of shear stress and pump method on CMP slurry,” Semiconductor International, 27(12), 87-90 (2004)

- Nicholes K, R Singh, DC Grant, and MR Litchy (2001). “Measuring particles in CMP Slurries,” Semiconductor International, 24(8): 201-206.

- Litchy MR and R Schoeb (2005). “Effect of particle size distribution on filter lifetime in three slurry pump system,” Material Research Society Symposium Proceedings Vol. 867, W2.8.1, (2005).

留言(0)