摘要

化學廢液回收再利用技術

18吋(450mm)晶圓這個名字在半導體產業從2007年的初試啼聲,到現在大家已耳熟能詳,其所代表的意義,18吋已不再是“做”與“不做”的爭議,而是反應出對它的需求越來越重要,且勢在必行。 摩爾定律依然主宰半導體技術的發展進程,間接也指引成本下降的趨勢。過去的發展歷史告訴我們,當技術遇到瓶頸無法有效向下微縮來達到摩爾定律的電晶體數增加以促使電晶體單位成本下降時,就必須透過晶圓面積的擴大來降低成本,我想這也是18吋目前必須加速發展的最重要原因。 如同過去的8吋(200mm)晶圓轉換至12吋(300mm)晶圓過程所遇到的問題,未來12吋轉換到18吋,也絕對會面臨同樣的難度與挑戰,由於現在所面對的製程更精密,無疑地其遭遇的困難度將會更高。要能有效克服這些問題,IC設計、晶圓製造、生產機台與材料供應商彼此間的合作必須更緊密,並提早開始進行規劃與溝通,也唯有如此,才能加速實現18吋量產的時程,創造共生共榮的利基。

前言

未來18吋的晶圓廠,除了須克服高階制程與機台端技術的瓶頸外,環保節能與碳足跡,絕對是更重要的工作,否則它就沒有存在的價值與成功的機會。比較起建置一座12吋規模晶圓廠所需30~40億美金的花費,18吋晶圓廠不再只是高造價(100億美金)的大型生產製造工廠,它更代表著高能源的消耗與高污染的產生。除了基本的水電大量消耗之外,18吋製程對氣體與化學原料的需求量將大幅增加,顯而易見的,未來製程所產生的廢料處理將更為重要。若無法減量或透過有效的處理與回收,將對環境造成極大的傷害,這絕對不是我們為了追求高科技進步所願意犧牲的代價;因此,在未來18吋超大型晶圓廠的設計,我們必須投注更多的心力在這個議題上,像是未來如何更有效的將工廠製程產生的廢酸與廢鹼回收與再利用。

化學廢液回收

目前,半導體製程所排放的廢酸/鹼,高濃度部分採取委外回收,機台後段清洗所夾雜之少量廢酸/鹼則排入廢水系統之方式進行處理後再行排放。像是一般鹼性廢水之排放,往往伴隨著高濃度的氨(Ammonia)與雙氧水(Hydrogen peroxide),具有污染性與生物毒性等特性。目前的做法,鹼性廢水會先以活性碳移除高濃度雙氧水,再運用氨氮處理技術(如氣提塔、透氣膜)將廢水中的氨分離成高濃度的含氨化合物後,委外回收於廠外進一步濃縮轉換成較高濃度之氨液(通常>20%),以利焚化廠空污設施回收再重新利用。

很明顯的,未來18吋晶圓生產所產生的廢液量會越來越大,若能將所排放的廢液直接回收供機台使用,而非先排入廢水系統從中進行分離萃取來回收,這樣的處理會使回收更有效率,並且降低廢水系統的處理量,來達到更大程度的綠化。

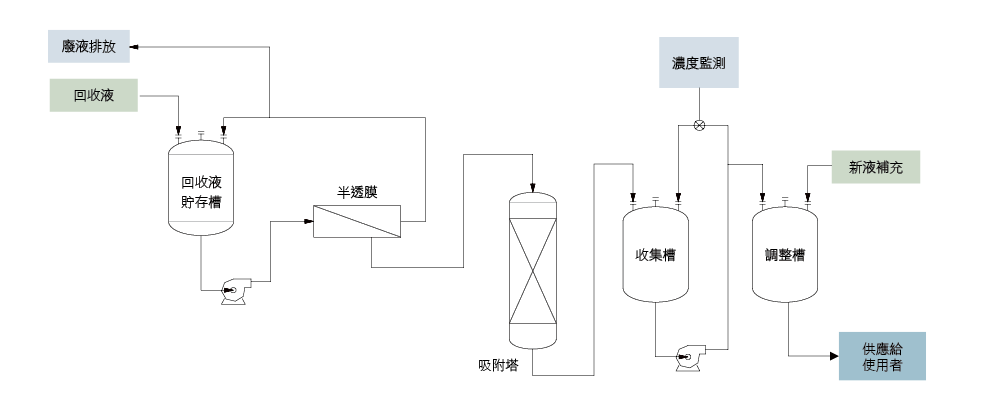

基於以上想法,現今業界已開始針對製程上所排放的較大量的廢液直接處理再回收利用,如廢硫酸與廢氨液,已開始進行研究測試;以廢氨液而言,其處理概念是在機台端設置專管先將其收集至收集槽,經由泵浦(Pump)輸送至半透膜設備進行廢液雜質去除,再經吸附塔進行金屬離子吸附及交換來純化廢液。由於在廢液純化過程及製程端排放時之濃度會下降,在回收製程的末端將再添加新液來調整至製程所需之濃度,後再供應至機台端使用;經由上述純化製程來達到直接回收再利用的效果(參考 圖一)。

圖一、廢棄液回收系統流程圖

目前廢氨液的回收處理概念仍在開發實驗階段,其回收效率、氨液味道與廢渣的處理等還有待解決;回收系統的設置必須要做到廢液直接回收處理至機台端再利用,才有實質的效益。

若要有效的達到原物料減量與減廢,廢液的直接回收再利用就顯得格外重要;目前業界在回收系統上的技術以回收四鉀基氫氧化銨(TMAH)、鋁蝕刻液(Al-etch)及光阻液(Stripper)相對成熟,我們也已開始將四鉀基氫氧化銨之回收放入新建廠之設計規劃中。至於在其它廢酸與廢鹼的回收技術上也正在開發測試中,如硫酸、氨水及雙氧水。

隨著未來18吋晶圓生產的到來,各種能源及原物料的消耗將大幅增加;如果能達到高回收效率再利用,不僅降低了生產成本,對綠色環保與節能的助益將更大。

留言(0)