摘要

以回收有機排氣系統廢熱進行廠內異丙醇減量之實務應用

在半導體製程中常使用於晶圓乾燥、清潔之IPA化學品,隨著製程技術之推進以及晶圓線寬之微縮,導致IPA廢液在質與量均大幅改變:廢液量大幅增加但含水率過高,導致已無回收價值,僅能以焚化方式處理,造成處理費用增加。本研究是評估回收有機排氣VOC處理設備 (VEX) 所排放之廢熱 (200℃),來進行IPA廢液回收。其經模廠測試驗證後,確實可將廢棄物減積80%以上,並可產出純度達85%以上之有價IPA成品,不僅提升廠內廢棄物再生比例外,且兼具環境保護與經濟效益等雙重效益。此一以廢(廢熱氣)治廢(廢棄物)之技術實為循環經濟之最佳應用案例。

前言

隨著製程技術之推進,製程機台使用異丙醇(Isopropyl Alcohol, IPA)之應用日漸廣泛,原先使用氣態IPA(g)方式進行晶圓乾燥,但由於晶圓線徑之微縮,而需改採液態IPA(l)加上DI 水方式進行乾燥,導致IPA與水相混合之情況發生,造成廢液量大幅增加( N10為N16之2.4倍,而N10+N7 已增大為N16 的4.8倍),且含水率卻過高(從原先小於20%突增至大於80%),目前已不具回收價值,僅能以焚化方式處理,導致處理費用突增且造成廢溶劑清運之衝擊。在運轉風險以及運轉成本之考量,實有必要評估於廠內設置處理設備。本研究依據最節能且不會造成二次污染(廢棄物問題轉變為廢水或空污問題) 之評估原則下,尋找一最佳之廠內處理方法。

文獻回顧

W-IPA廠內處理設備評估

有關W-IPA之處理方法相當地多,其中較為成熟且商業化之技術有以下幾項:高級氧化法、蒸餾法、生物處理等方法。本研究依據初設成本、佔地面積、運轉成本、能耗、衍生二次污染可能性等項目進行評估, 表1為各種處理技術之可行性評估表,最後評估結果我們選定蒸餾技術。而IPA廢液之回收處理,業界常用以鍋爐蒸氣為熱源之高溫常壓蒸餾技術。但考慮tsmc廠內已無鍋爐,因此我們提出低溫負壓蒸餾法之創新想法,負壓操作,熱源溫度可降低,熱需求相對較小,因此可直接使用廠內一些多餘廢熱,例如Hot DI Reclaim或是廠內之冰機、CDA空壓機、VOC處理設備等運轉時所產生之廢熱。節能、安全兩者兼顧。另一好處是低溫操作可避免IPA在蒸餾過程中被氧化成丙酮(廢水放流水管制物質)。

|

處理技術 |

原理 |

佔地面積 |

初設成本 |

運轉成本 |

能耗 |

二次污染問題 |

|---|---|---|---|---|---|---|

|

鹽析法 |

其利用IPA不溶於含鹽溶液之特性.將其與水達到濃縮IPA之目的 |

小 |

|

|

|

IPA會殘留在含鹽溶液內,需額外處理 |

|

生物處理 |

利用微生物的代謝作用除去廢水中有機污染物的一種方法 |

大 |

|

|

|

有污泥、惡臭問題 |

|

低溫負壓蒸餾 |

體的沸點隨著外界的壓力不同而改變,所以當外界壓力降低時,液體的沸點也跟著降低 |

中 |

|

|

|

無 |

|

常壓高溫蒸餾 |

一般之傳統蒸餾法,以高溫蒸氣為熱源 |

中 |

|

|

|

無 |

|

超重力蒸餾 |

用旋轉填充床讓氣液在高的重力場中接觸,以提升氣液質傳效率。可降低蒸餾塔尺寸 |

小 |

|

|

|

餾底排放水IPA殘留濃度高 |

低溫負壓蒸餾法簡述

原理

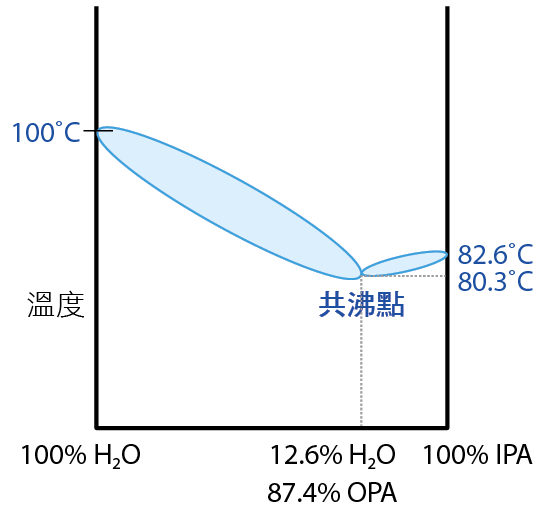

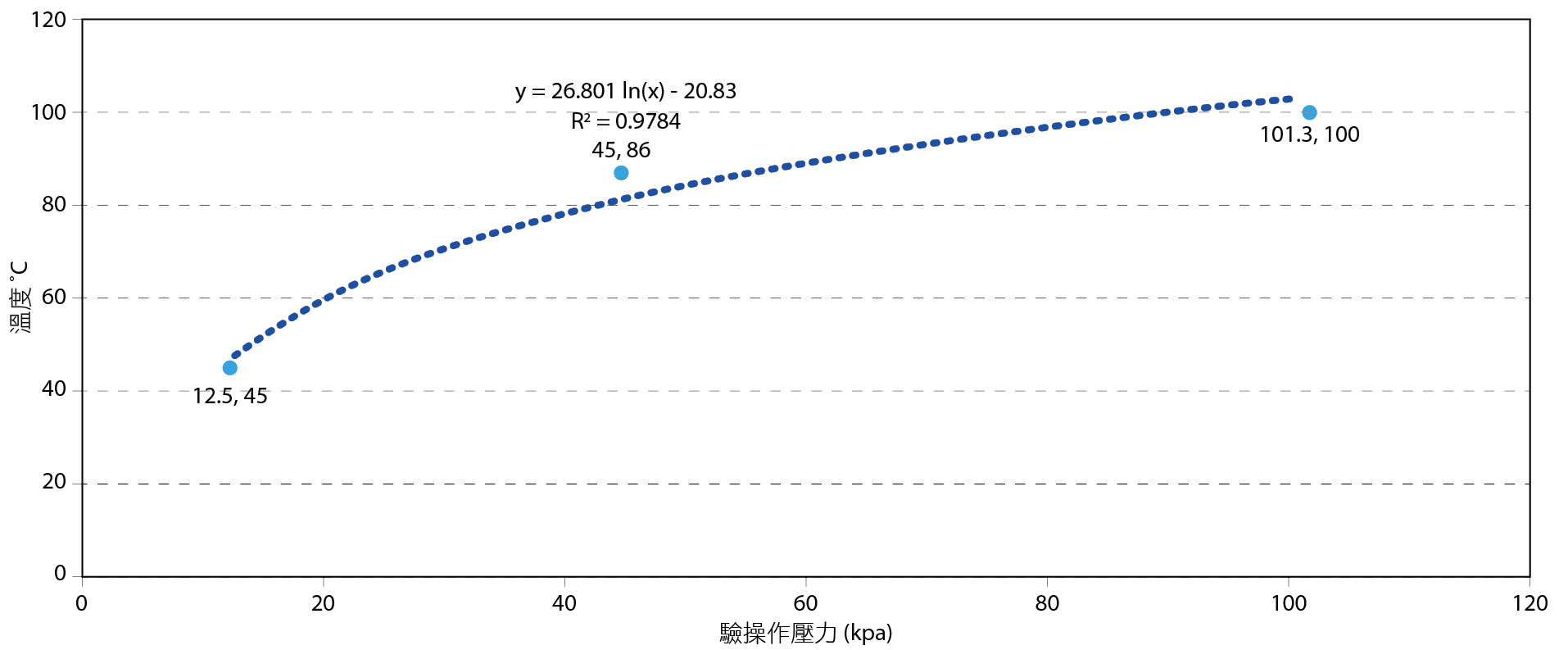

首先我們先了解何謂蒸餾?依據化工大辭典之解釋:「蒸餾是一種熱力學的分離工藝,它利用混合液體或液-固體系中各組分沸點不同,使低沸點組分蒸發,再冷凝以分離,其包含蒸發和冷凝兩種單元操作。與其它的分離方法,如萃取、吸附等相比,它的優點在於不需使用系統組分以外的其它溶劑,從而保證不會引入新的雜質」。而應用於IPA廢液處理,因IPA之沸點較H2O低,IPA受熱汽化後往蒸餾塔頂方向走並經過冷凝器冷卻為液態後予以收集。而沸點高的H2O則以液態形式留置於塔底部後排放。不過由於IPA和水有共沸現象,IPA沸點為82.6度,而IPA和H2O之混合物則在80.3度即沸騰而一起揮發,其各自所占比例為IPA 87.4%,而H2O為12.6% (可參照 圖1)。而目前我們與公司與廢棄物處裡廠商之合約談定,IPA純度達 85%以上即可回賣給廠商,因此本研究則以此純度85%作為回收標準。

圖1、IPA+H2O混合液體之共沸點曲線圖

本研究所採取之低溫負壓蒸餾法是利用IPA的沸點隨著外界的壓力不同而改變,當外界壓力降低時,IPA的沸點也跟著降低,因此我們利用真空Pump來降低蒸餾塔內之壓力,如此IPA在較低溫度即可揮發。

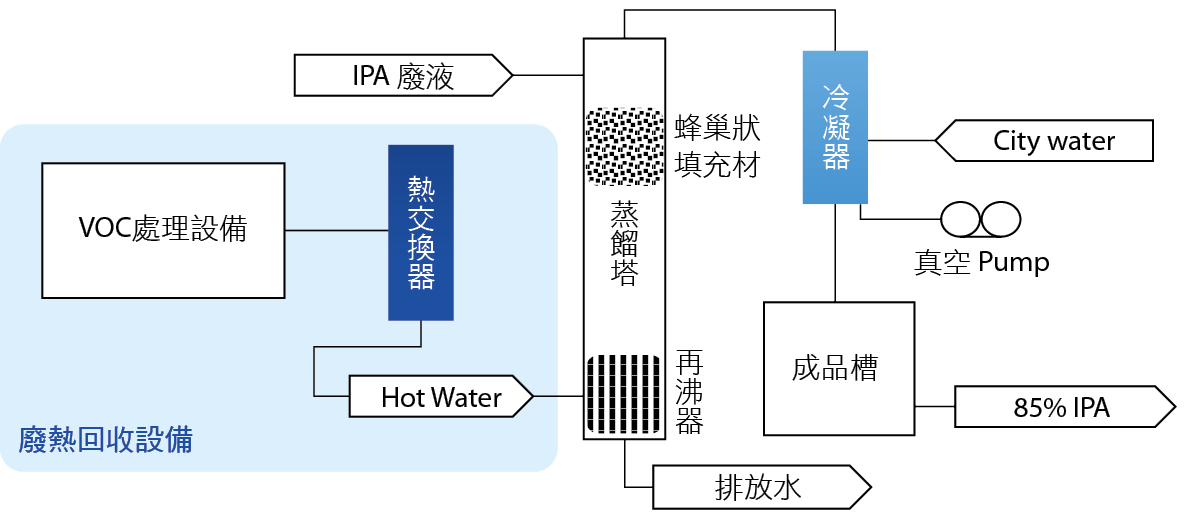

圖2為低溫負壓蒸餾系統之流程示意圖,其流程是廢熱回收設備所供給之熱水透過整餾塔底部之再沸器(Re-boiler)來加熱塔底之液體,使IPA汽化成氣態後往上流動,並與塔頂上方所進料之IPA廢液於蜂巢狀填充材進行氣、液逆向進行熱交換,下降液中的液態IPA不斷地蒸發成氣態。而蒸汽中的難揮發H2O則不斷地向下降液中轉移,蒸汽愈接近塔頂,其IPA濃度愈高,而下降液愈接近塔底,其難揮發H2O比例則愈多。最後由上升至塔頂的高濃度IPA蒸汽進入冷凝器進行冷卻,冷凝的液體一部分作為回流至蒸餾塔再一次蒸餾濃縮,其餘的部分則作為餾出液(IPA成品)取出。而塔底流出的液體,其中的一部分送入再沸器加熱蒸發,另一部分液體作為殘液排放。

圖2、低溫負壓蒸餾系統之流程示意圖

計畫方法

W-IPA模廠測試說明

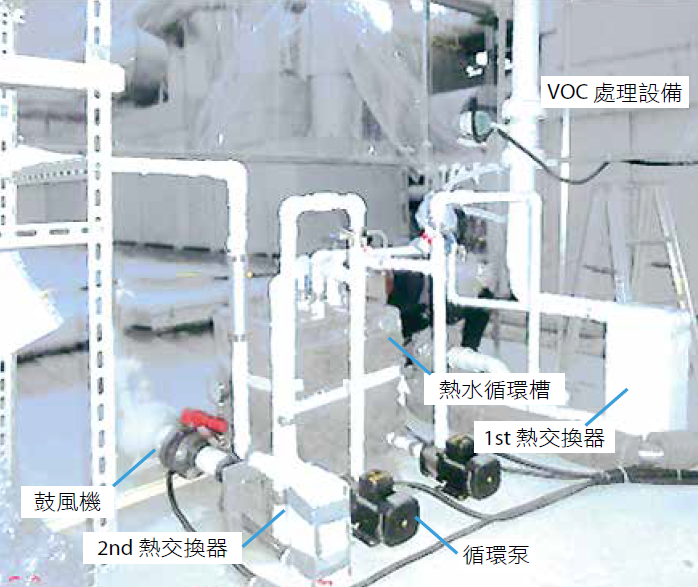

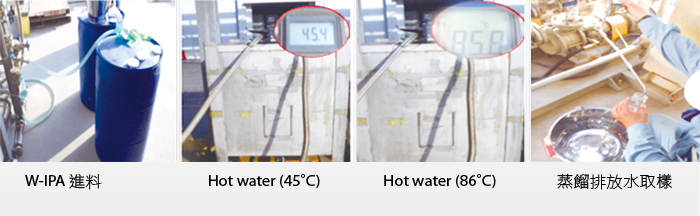

在經過上述之評估後,決定採用低溫負壓蒸餾方法進行IPA回收,但其畢竟為一種新的嘗試,目前並無實績,因此我們架設一個模廠設備(圖3為模廠設備現場照片)進行測試驗證其可行性,測試項目共計以下三項。

圖3、模廠設備現場安裝照片

不同溫度熱源之可行性驗證

目的是不同熱源溫度之可行性,其對應之負壓值。我們共計測試45℃、85兩種不同溫度,以模擬廠內Hot DI、VOC 廢熱回收之熱源溫度。

操作容許濃度範圍測試

由於考量各廠所產出之IPA廢液濃度不一,且即使同一個廠由於製程變更也可能導致IPA廢液濃度改變。我們自行調配不同濃度之IPA原液,範圍介於1.1~14.8%之間。除了檢測蒸餾成品純度是否達到85%以上之目標外,另外我們也檢測處理後排放水中IPA、丙酮之殘留濃度,以確認不會造成廢水廠之影響,而衍生二次污染問題。

廠區實際產出IPA廢液之測試

最後我們將F14B、F15B先進廠區所實際產出之W-IPA拿來進行測試,以驗證成效。

廢熱回收模廠設備之設置以及測試

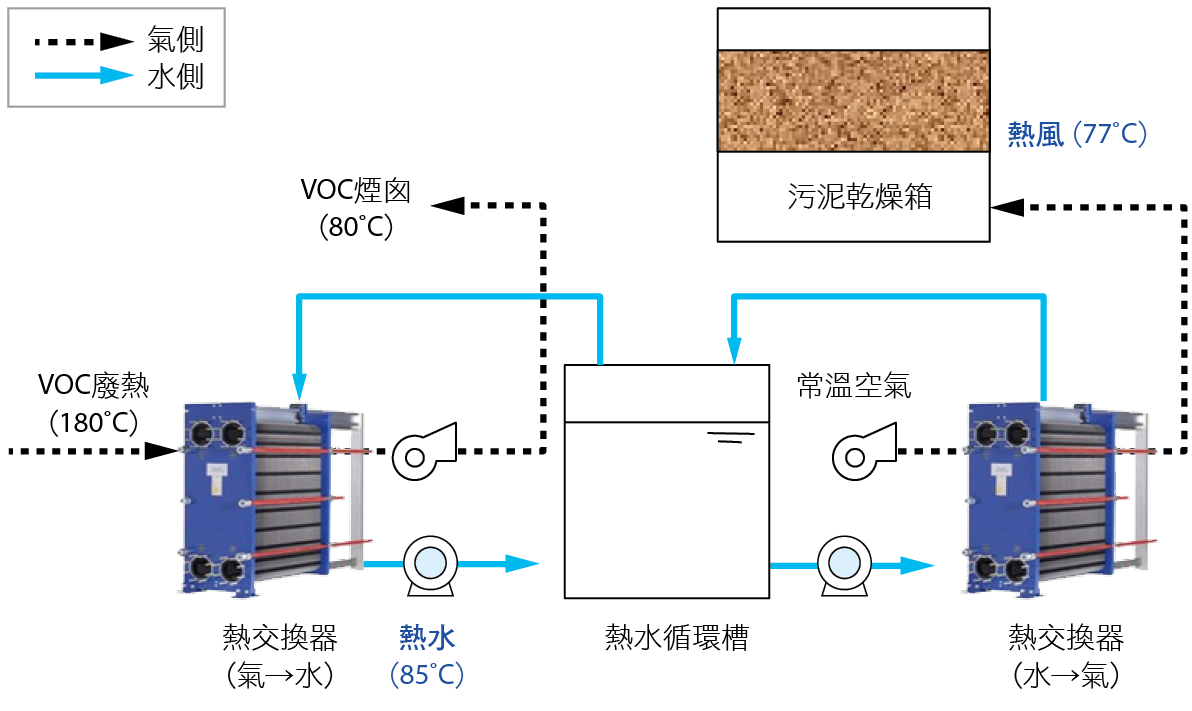

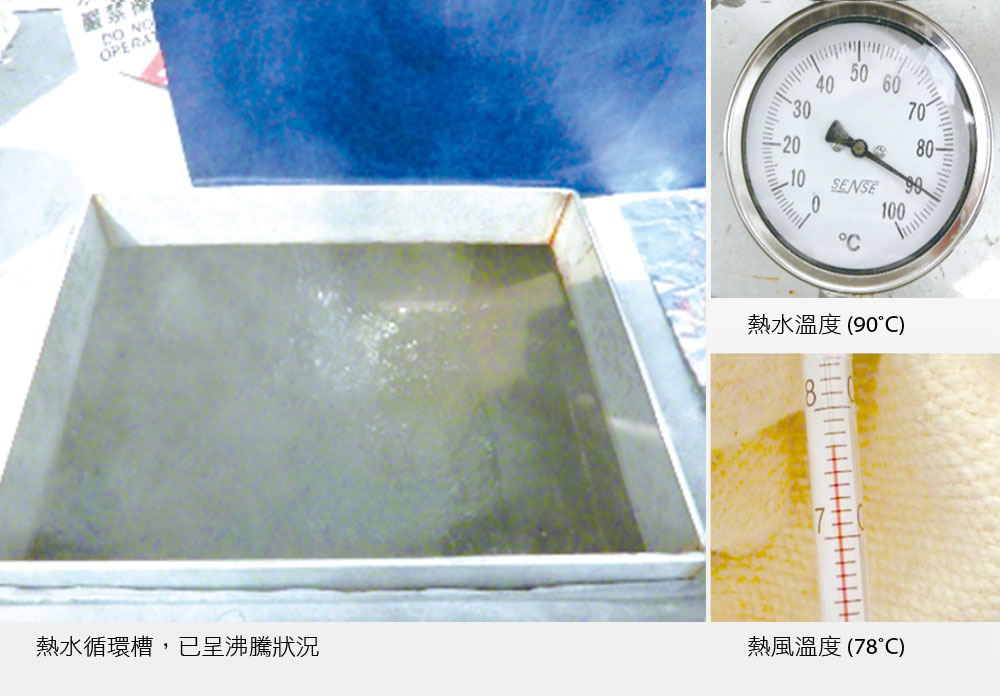

在熱源之尋找中,在考慮到Hot DI 之溫度不穩定(取決機台稼動率),CUP棟內之CDA空壓機、冰水主機需進行機台改造且影響運轉效率最後決定使用回收VOC處理設備之廢熱排氣,其排放溫度仍高達約180℃,直接排放至大氣中不僅浪費且可能影響廠區周圍外氣溫度。其回收方式是採取以水為媒介物,經熱交換器回收廢熱來將水溫提高至85~90℃。

我們於去年(Y2017)六月並於VOC處理設備旁現場架設一組模廠設備進行測試。 圖4、圖5為廢熱回收之模廠設備流程示意圖以及現場照片,其主體有兩個熱交換器,第一道熱交換器為氣對水類型,負責將高溫廢氣來加熱循環水槽內之水,而第二道熱交換器為水對氣類型,負責將高溫循環水來加熱鼓風機鼓進來的常溫空氣,如此熱源可以熱水或是熱氣兩個不同形式來提供,增加應用之層面。

圖4、VOC廢熱回收模廠設備流程示意圖

圖5、VOC廢熱回收模廠設備現場安裝照片

結果與分析

W-IPA模廠測試結果

首先,不同溫度熱源之可行性驗證,在90℃熱水源之操作條件,設備運轉負壓值為40~50kpa (1 atm = 101.3kpa,此為絕對壓力,值越小,真空度越強);而在45℃熱水,設備運轉負壓值則需提升到10~15kpa。 圖6為不同溫度之熱源與其對應之操作負壓曲線圖。熱源溫度約低,其操作壓力須越小,亦即真空度越強,相對而言,真空Pump耗電量亦隨之上升,因此回收之廢熱源溫度不宜過低。

圖6、IPA廢液蒸餾溫度vs.操作壓力曲線圖

另外在自行調配不同濃度之IPA原液(範圍:1.1~14.8%)以及F14B、F15B廠區之W-IPA廢液進行測試,其測試結果如 表2所示。成品之IPA成分均可達到所要求85%以上,減積比例達80%以上。而我們對於蒸餾後之排放水進行分析,丙酮未被檢出,表示此低溫負壓蒸餾法中IPA不會被氧化丙酮之疑慮,而其IPA濃度均可小於70ppm以下,換算成COD則為175ppm,而一個廠每日廢水放流排放量約在4000CMD,其貢獻均在10ppm以下,對放流之影響甚小。因此確認其無二次污染問題,不會將污染轉嫁至廢水廠。另值得一提是在檢測F14B、F15B之廢液原液時,意外檢測到均有雙氧水之存在,因雙氧水為氧化性物質,在蒸餾過程中收熱後可轉化為氧氣,將增加操作風險,此一發現,增設一雙氧水去除單元 圖7。

|

Sample |

IPA廢液原液 濃度(%) |

回收液IPA 濃度(%) |

排放水IPA 濃度(ppm) |

|---|---|---|---|

|

自行調配 |

14.8% |

87.3% |

36 |

|

10.4% |

85.7% |

68 |

|

|

1.1% |

86.2% |

46 |

|

|

F14B 廢液 |

11.3% |

84.6% |

40 |

|

F15B 廢液 |

14.5% |

85.0% |

15 |

圖7、IPA廢液模廠測試照片

廢熱回收模廠測試結果說明

在廢熱回收實測中,我們驗證高達180℃VOC處理設備廢熱可透過熱交換器將循環水加熱至90℃,超過我們所預定之85℃目標。其位於Fab棟頂樓,位置偏遠,但透過水為媒介物加以回收,再以熱水的方式輸送至各個之需求端。而另一測試則是將這股熱水再經過另一個熱交換器(水對氣),亦可將鼓風機所鼓出之空氣加熱到75℃.其可應用在廠內之污泥乾燥或是硫酸銨之濃縮。其增加廢熱之應用面 圖8。

圖8、廢熱回收模廠測試照片

結論

本研究結果顯示,使用低溫負壓蒸餾法確實可將廢IPA進行減廢回收成有價商品,廠內再生比例達100%,且使用回收廢熱,無需浪費額外能源,減廢、節能等優點兼具。目前此技術即將應用於中科廠區,且已屆發包階段。 蒸餾技術為石化業所常用之技術,而在公司大力推行廢棄物再製回供本業使用(循環經濟3.0版)之目標時,台灣發展已久之石化業,已累積許多相當豐富之技術以及經驗,是值得我們作為借鏡、學習以及應用。

參考文獻

- 台灣積體電路製造股份有限公司,2017 Water Workshop 簡報資料。

- 王春盛,半導體高濃度廢水之高級氧化處理與有機廢液之異丙醇回收元智大學化學工程碩士論文。

- 張俊彥,積體電路製程及設備技術手冊,1997中華民國產業科技發展協進會。

留言(0)