摘要

上回風潔淨循環系統的設計與應用

Keywords / Clean Air Circulation Syetem,Ceiling3,Fan Filter Unit (FFU)

傳統FFU-DCC式之潔淨室設計,對於機台本身熱散逸至潔淨室所產生熱對流作用之上升氣流,容易與FFU向下送的潔淨循環氣流相撞後彼此產生干擾,迫使潔淨循環氣流無法達成有效的動量輸送,造成微粒滯留在潔淨室內;利用FDCU (Fan Dry Coil Unit)的創新設計可解決上述的問題,針對高顯熱及產塵的製程設備,例如封裝測試廠的烤箱(Oven)區、IC封裝及測試、壓出成型區以及需要大量人員組裝的顯示器模組廠(LCM)之生產線,可自由應用於機台上方,達到快速移除污染物及降低熱源擴散至全廠的優勢,並可解決回風道空間受限之問題,提高潔淨室空間的使用率;此元件開創了提升潔淨室在實務應用面的靈活度,並提供使用者一個新的選擇。

前言

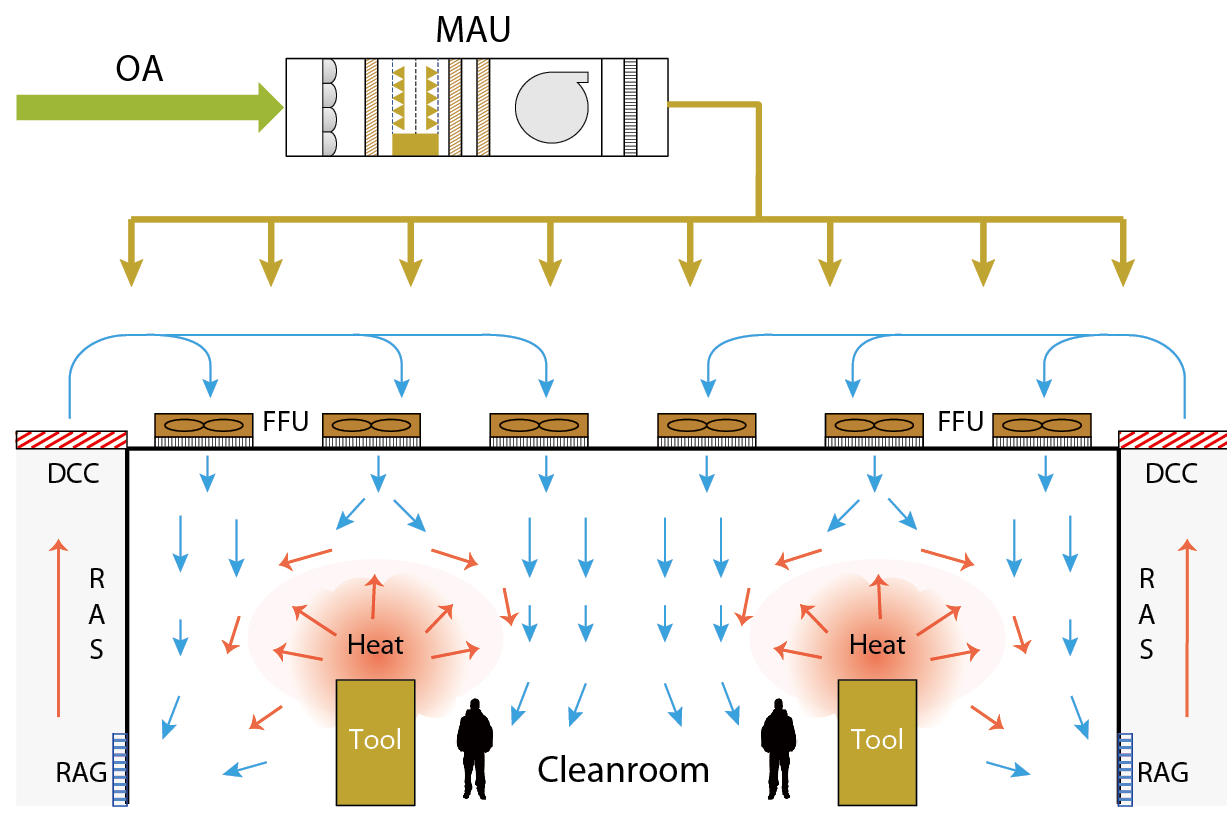

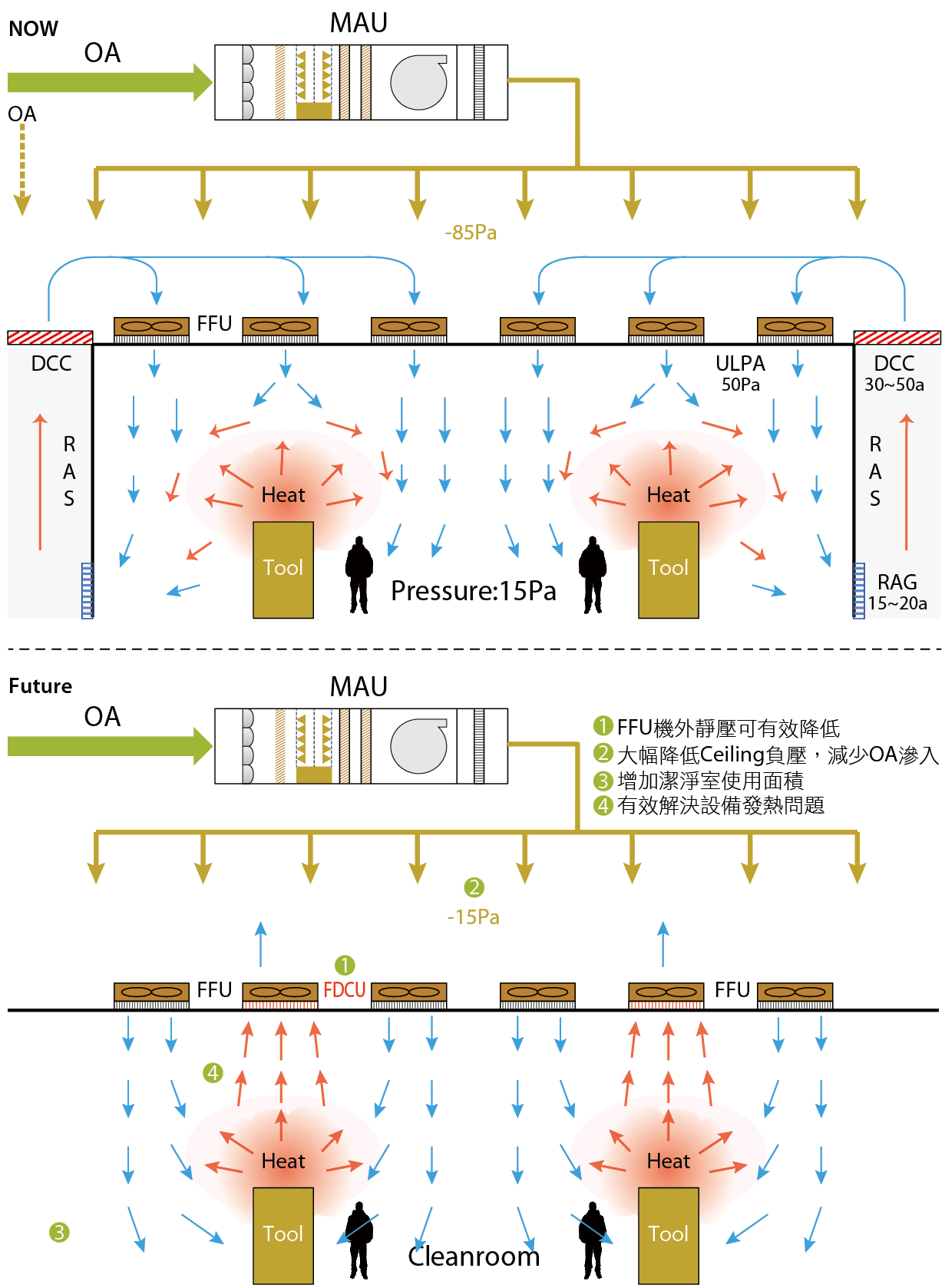

近年來潔淨室之相關技術普遍應用在諸如電子,醫療及製藥等需要淨化空氣空間之工業上;在潔淨室的淨化空間內,空氣中的灰塵或飄浮微粒被減少到某種所需要的淨化程度以保護工件或儀器不被灰塵所污染。潔淨室內的氣流分配系統是非常重要的,它提供清淨且恆溫恆濕的操作環境,使製程機台能高效率的運轉操作並提高成品的良率。高科技廠房的潔淨室,一般皆是高顯熱及高產塵,為產生均一化的溫度分佈和稀釋污染源的生產環境,除非是特別要求(如半導體製程的黃光區、光罩區,其餘相關的電子產品應用上的製程需求),大部分採用非單一方向流潔淨室系統(亦稱為亂流型潔淨室,ISO 6級以上 圖一。其系統運作時冷風經由風機濾網機組(FFU)向下吹向製程機台,此種回風安排是沿習傳統上送側回的醫院手術房氣流分佈的概念,即氣流組織採取單一方向朝下(即汙染粒子的重力沉降方向)吹掃(Purge)。然而對於電子業而言,考慮製造生產及操作人員所產生的細微粒其粒徑通常是小於或等於0.3微米,甚至奈米等級(小於或等於0.1微米)。此等微粒之粒徑下的重力沉降速度非常小,其控制微粒移動的機制為室內氣流的亂流擴散(turbulent diffusion)。由於機台本身的熱散逸至潔淨室,因熱對流作用所產升的上升氣流,與FFU向下送的潔淨循環氣流相撞後彼此產生干擾,迫使潔淨循環氣流無法達成有效的動量輸送,造成微粒滯留在潔淨室內。

圖一、側牆回風潔淨室

文獻回顧

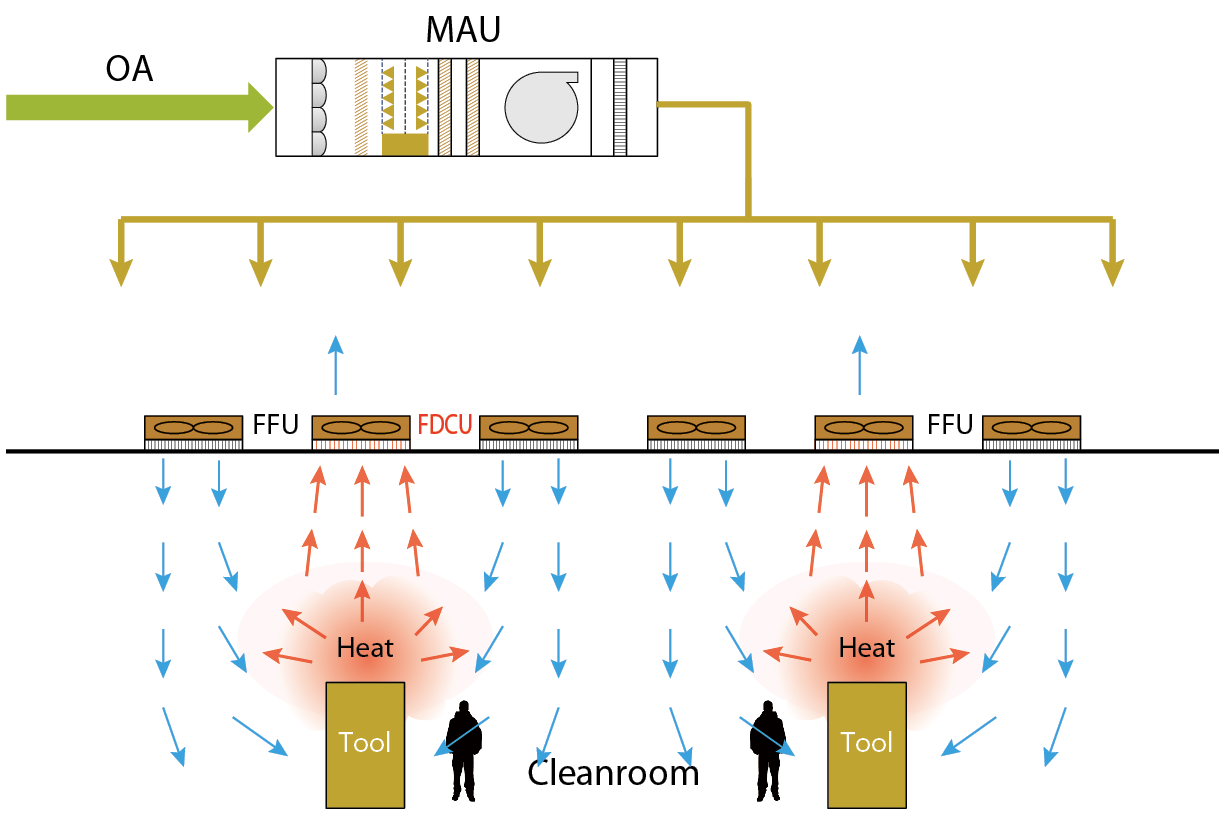

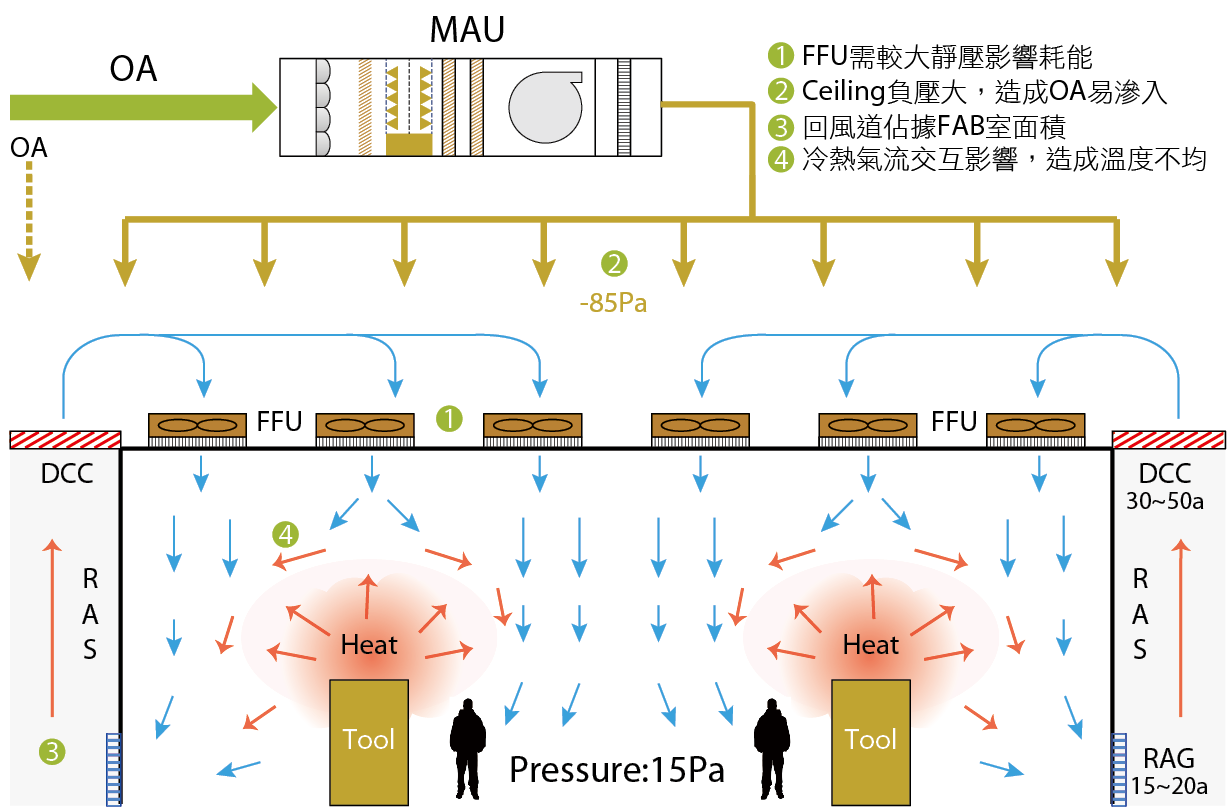

由上述物理機制不難明白,倘若製程機台發熱量俱增,熱對流作用下誘引氣流作用加劇,致使潔淨循環氣流排除微粒的效果變差。倘若換個角度思考,若潔淨循環氣流與熱對流的方向一致,那麼兩者間的交互作用不再是干擾而是加強,從而潔淨循環氣流維持下吹的設計就非絕對必要。日本東京大學的村上教授[1,2]早於1990年即提出流動單元(Flow Unit)的潔淨室氣流設計概念,他認為只要將污染源包覆於由出/回口形成的Flow Unit內,在相同的送風量下,上送上回的氣流設計 圖二,其排污能力可比擬上送側回的氣流設計,而後續的研究亦支持其論點[3,4]。村上教授的研究著重於等溫流場/濃度場,未考慮溫度(即熱負荷)的影響和上送上回氣流設計對於建築和節能的潛在利益。另一方面,從建築和耗能的觀點而言,一般潔淨廠房業界習以為常採單一方向(Uni-directional)或非單一方向(Non Uni-directional)下吹式潔淨氣流的設計有如下之缺點:

圖二、FDCU 回風潔淨室

- FFU提供的動力須克服乾盤管、回風百葉及回風管道的壓損,故習用之FFU須維持較高的靜壓(約10 mmAq),如此不但增加FFU運轉時的耗電費及噪音,更嚴重的是會造成潔淨室內天花板上氣室的氣壓與外界壓力落差(負壓的程度)大,如此一來未經MAU處理的外氣滲入到潔淨室內,易造成溫度及濕度自控制點飄移、灰塵及化學氣態污染物(AMC)的侵入、潔淨室內生產良率的降低及耗能的增加。

- FFU提供清淨且溫度較低的空氣約18-20℃左右吹向生產機台,而機台周圍的發熱約在26℃~30℃,如此一來因熱對流所誘引的上昇氣流與FFU向下送的潔淨循環氣流產生交互的影響造成混合的損失,因此離地板上90~150公分處的溫度非常不平均。

- 若製程存在局部高發熱區域(或稱之為潔淨室的熱點,Hot spot),傳統FFU-DCC式設計無法有效移除熱,且空間也不足以安裝大型的循環空調箱(RCU)作為因應。

- 機台產生的熱經由設置在潔淨室生產空間兩側且安裝乾盤管的回風豎井(回風道)移除潔淨室內的發熱,也因此廠房生產面積(Production area)被迫降低,致使機台的放列受到很大的限制。

針對下吹式潔淨之缺點如 圖三所示,本研究以開發一套創新式風機乾盤管單元(FDCU)作為適當的解決方法。

圖三、下吹式潔淨氣流設計之缺點

計畫方法

為了解決前述所面對的難題,開發現址式(In-situ)的氣流分佈系統,除維持潔淨室內清淨度外,且有效的處理機台所產生的熱負荷,此獨特的現址式氣流分佈系統有別於傳統一般業界習以為常的設計,將風車(Fan)與乾盤管(Dry Coil)結合,特稱之風機乾盤管單元(FDCU, Fan Dry Coil Unit),配置於機台上方的天花板上,有效地帶走室內的熱負荷。FDCU已成功地應用於封裝及測試廠,展示其具備以較少耗能且能滿足清淨度要求之特色。

利用FDCU的創新設計可解決上述的問題且運用的範圍非常廣,尤其是高顯熱及產塵的製程設備,例如封裝測試廠的烤箱區、IC封裝及測試、壓出成型區以及須要大量人員組裝的顯示器模組廠(LCM)生產線,以及回風道空間安裝受限的地區,如人員移動之潔淨空橋、供自動化物流系統(AMHS)的潔淨空橋(如本公司的Giga Link)。為改善上述設計之缺點,本研究提出之創新設計「潔淨室用風機乾盤管冷卻機組」,其系統為將乾盤管冷卻機組與風機結合,並安置於天花板上如 圖四所示。

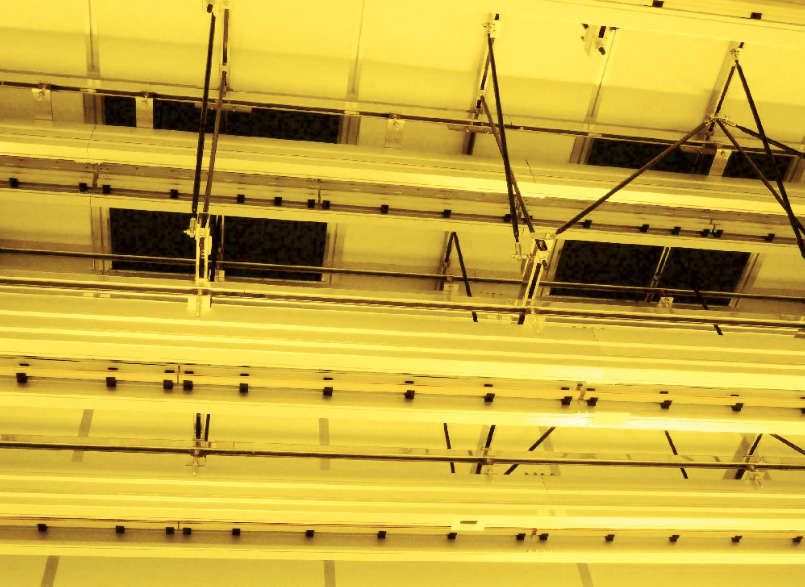

圖四、FDCU 外觀實體圖

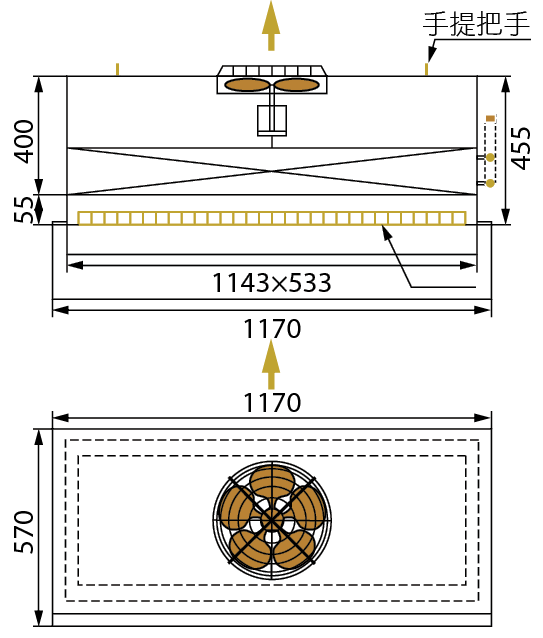

FDCU結構設計圖如 圖五所示;FDCU之風機頻率,可以利用FDCU變頻器調節,其可調頻率為0Hz至60Hz,利用調整風機頻率,控制FDCU上方排風風機之排氣量,亦可控制潔淨室上方供風層之壓力,以達到所需之供風層壓力。

圖五、FDCU 結構設計圖

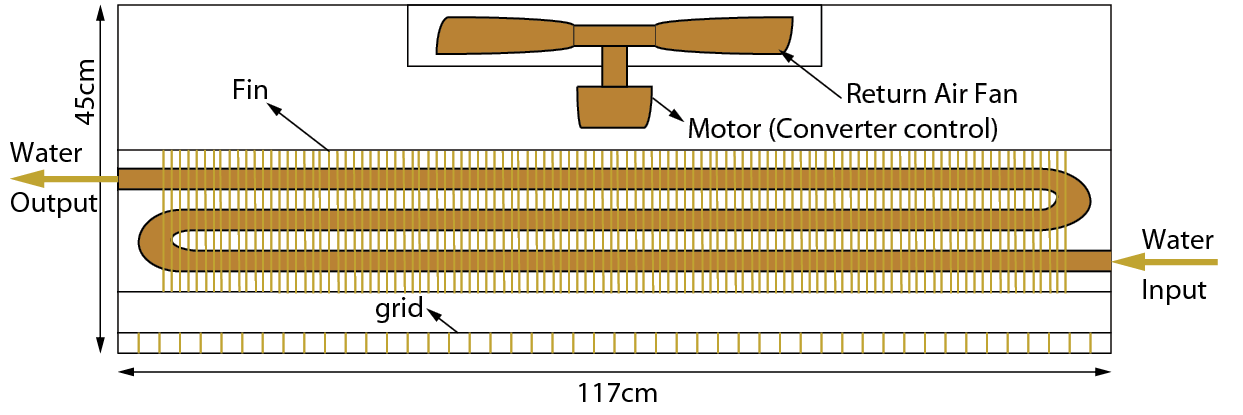

FDCU詳細設備說明如 圖六所示。整體尺寸長寬高分別為117cm×57cm ×45cm,入風口設有格匝,空氣流經格匝將與乾盤管進行熱交換作用,乾盤管選用銅管為紫銅管,管徑為Φ3/4",管排數4排,每英吋內平均分配12道鰭片,管內傳輸介質為冰水,熱交換形式為逆向流,乾盤管移除顯熱氣流後將回至供風層。

圖六、FDCU 設備說明

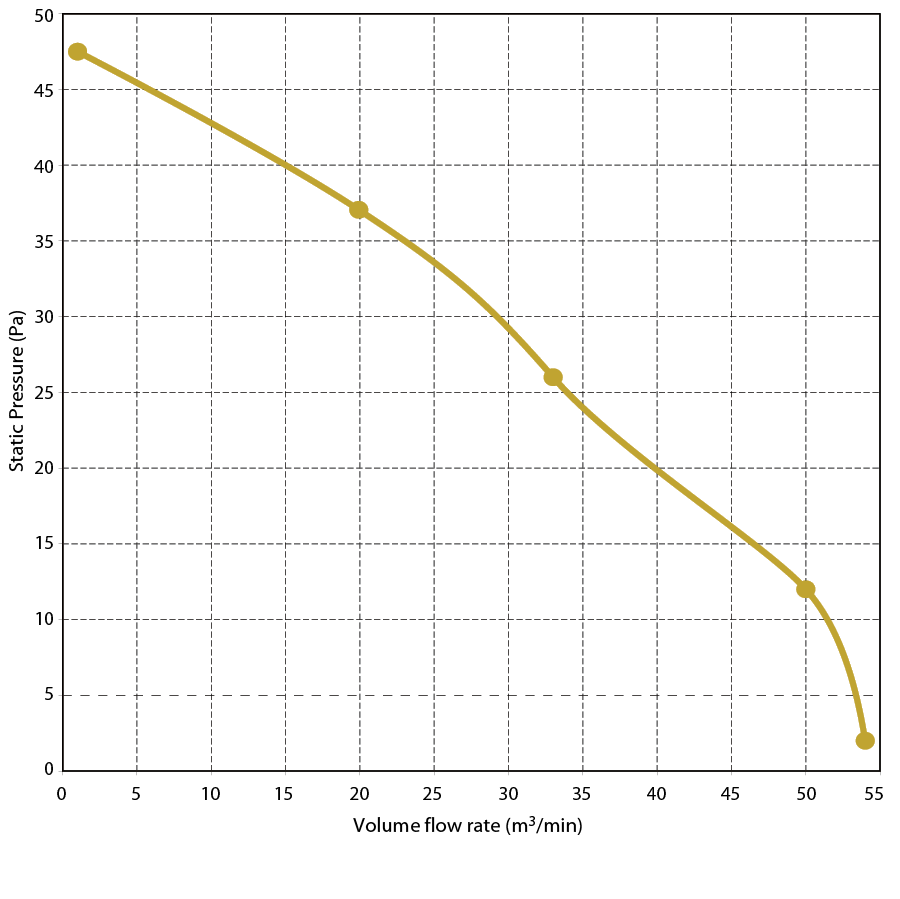

關於FDCU風機採軸流式設計,風扇直徑為45cm,最大風量為4000 m3/h,並可透過變頻馬達控制轉速,達到轉速越高風量越大之需求,而供風層的負壓程度也可藉由變頻風扇調整。此外FDCU機組依照AMCA210-85要求,以標準風道測試機組實體,並繪製其特性曲線如 圖七所示。在流量最小時風機有靜壓可達47Pa;機外靜壓最小時風量約54m3/min。關於FDCU的基本組合(風機及冷卻盤管)詳細規格如 表一所示。

圖七、FDCU 機組靜壓與流量關係圖

|

名稱 |

機型 |

FDCU |

|---|---|---|

|

冷卻盤管 |

表面積 |

6.56 ft2 |

|

Normal |

管徑 |

Φ 3/4" |

|

Combi |

排數×片數 |

Φ 3/8" 4R×12 F |

|

Link |

支數×有效長 |

21 T×1143 L |

|

風機 |

尺寸 |

Φ 450 |

|

AssemblerLink |

額定風量 |

4000 m3/h |

|

Disassembler |

靜壓 |

50 Pa |

|

DisassemblerLink |

馬力 |

3Φ-220V-60Hz-300W-6P |

結果與分析

本研究之創新設計與傳統FFU-DCC組合的設計的比較如下:

- 裝設於天花板上之風機乾盤管機組,因配置風機,故原設置之風機濾網機組所需機外靜壓可有效降低(約由100Pa降至30 Pa)(詳如 圖八)。

圖八、FDCU 應用於潔淨室可大幅減少FFU 所需提供靜壓

- 天花板氣室內之負壓值降低至接近外氣壓力(由-85Pa降至-15 Pa),避免過多未經處理的外氣滲入天花板氣室內,影響潔淨室的恆溫恆濕狀態。

- 此一系統將風機乾盤管冷卻機組改置於潔淨室天花板上,省去潔淨室兩側之回風區,以增加潔淨室使用面積。

- 此一系統可依潔淨室內設備之發熱位置,機動調整風機乾盤管組位置,有效解決設備發熱問題。

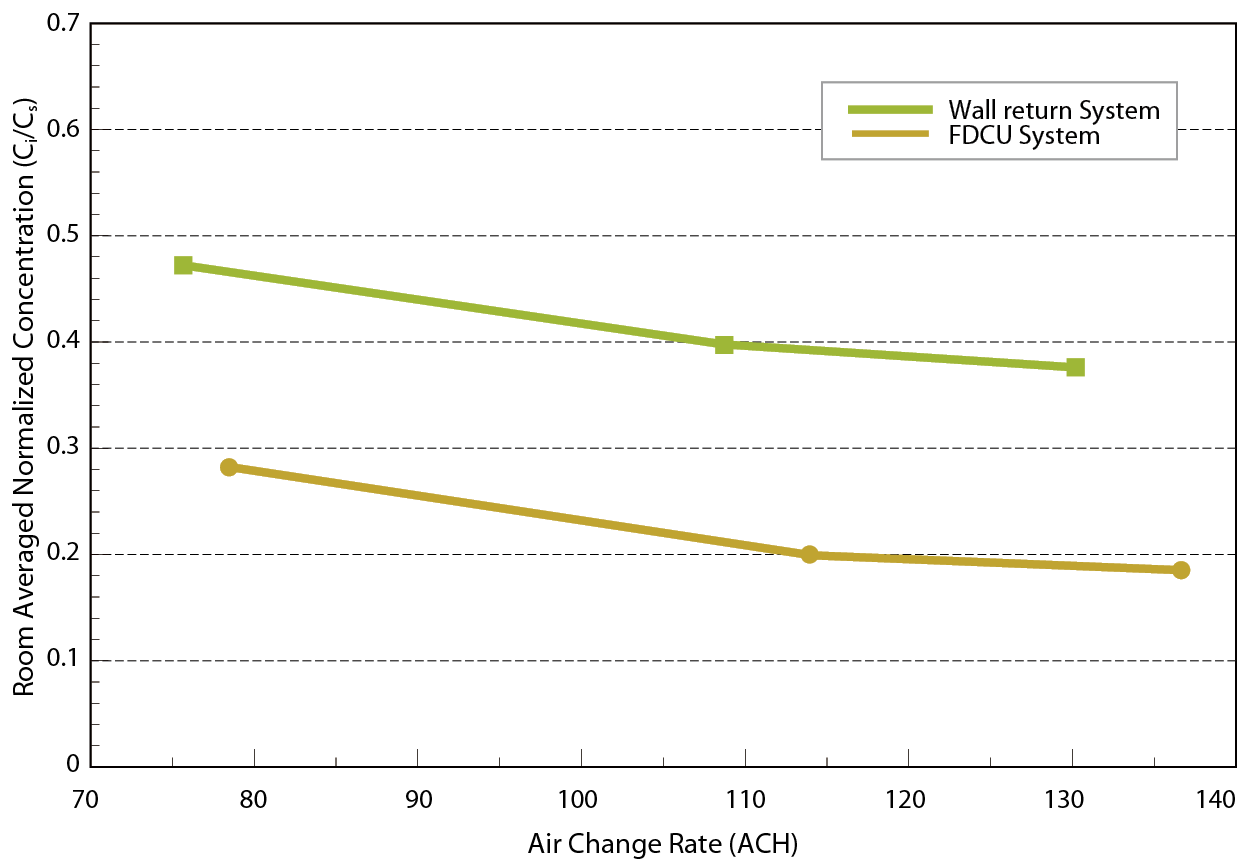

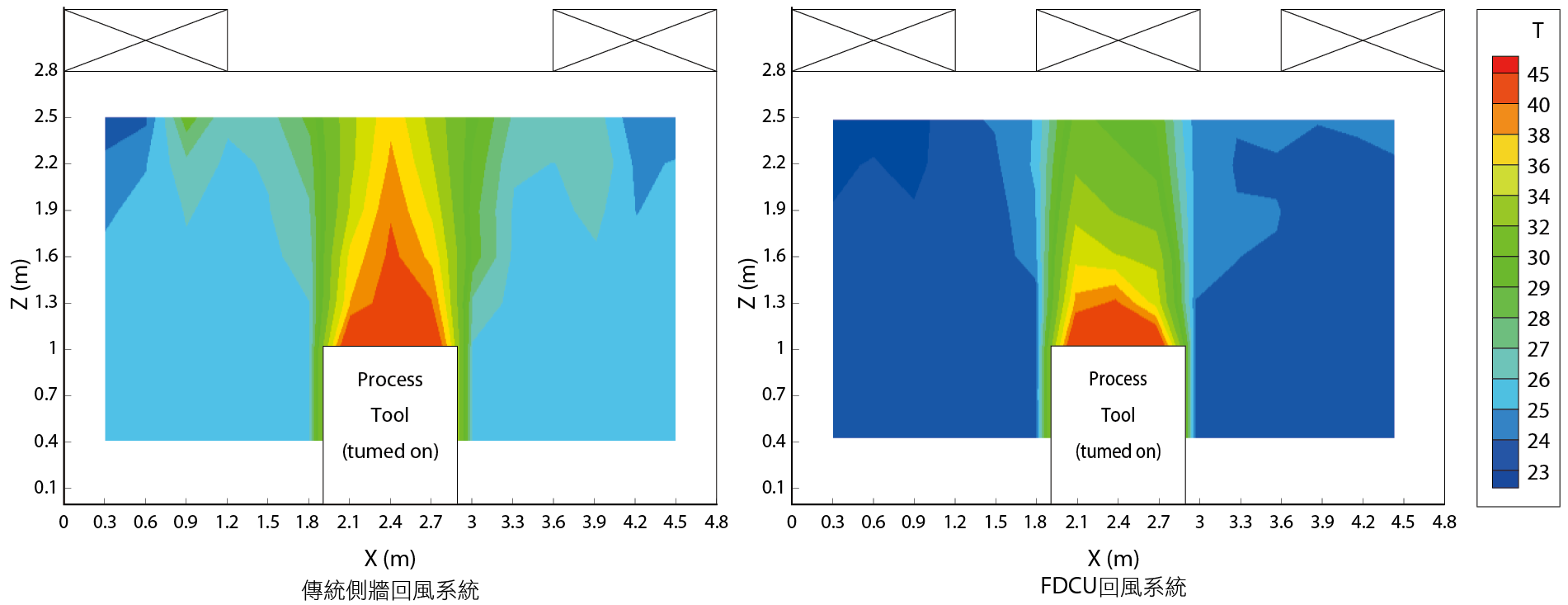

本創新系統已展示其在建築及節能上之特色,以實體在良好控制的潔淨環控室內建立系統功能資料庫,目前已對於室內濃度、流場特性、溫度場特徵加以分析(詳見 圖九、十),所得到結果皆驗證FDCU系統能有效達成預設目標。

圖九、FDCU 回風較牆回風系統能有效降低室內濃度33%[5]

圖十、製程機台運作時FDCU 回風系統較牆回風系統能有效移除室內熱負載[6]

FDCU目前僅完成開發階段,廠區內尚未有實際安裝經驗,但其前身“上迴風式DCC”已開始導入廠區內應用,主要應用區域是針對高熱負載機台,由於測試區機台局部熱負載過大,造成該潔淨室區域負載不足,且該區回風空間已無法增加DCC,使用FDCU回風系統,有效移除機台高熱負載,並解決該區域該潔淨室區域負載不足之問題(如 圖十一所示);另一則應用是使用於潔淨空橋(Giga Link),由於潔淨空橋設計需在有限空間上,主要考慮AMHS OHT運作及人員推車之移動,使用側牆回風,將大大縮減潔淨空橋使用之空間面積,造成人員動線及OHT操作空間不足,使用FDCU回風系統,可有效將潔淨區域空間釋放出來(如 圖十二所示),並可發揮DCC之功能,是個一舉兩得的應用。

圖十一、上迴風式DCC 安裝於測試區解決機台熱負載之應

圖十二、上迴風式DCC 安裝於潔淨空橋之應用

結論

本研究團隊曾針對國內半導體廠商之能源消耗作研究,顯示國內半導體廠之平均單位潔淨室生產面積電力消耗為2.18kW/m2 [5,6],以國外同業而言,美國為1.86~2.26kW/m2 [7,8],而日本一般約落在1.2~1.5 kW/m2 [9]。從以上數據顯示國內半導體廠之潔淨室生產面積電力消耗確實較美日為高。較高的通風量及陳舊的設計與管理理念為可能之原因,透過本設計對可望降低潔淨室生產面積電力消耗及建造成本,並提高潔淨室空間的使用率。

此機組可自由應用於潔淨室高產塵、高熱負載機台上方,達到快速移除污染物及降低熱源擴散至全廠的優勢,此元件開創了提升潔淨室在實務應用面的靈活度,並提供使用者一個新的選擇。

參考文獻

- Murakami, S., Kato, S., and Nagano, S. (1992). “Numerical Study on Diffusion in a Room with a Locally Balanced Supply-exhaust Airflow Rate System”, ASHRAE Transactions, pp. 218-238.

- Murakami, S., Kato, S., and Suyama, Y. (1989). “Numerical Study of Diffusion Field as Affected by Arrangement of Supply and Exhaust Openings in Conventional Flow-type Clean Room”, ASHRAE Transactions, Vol.95, part 2, pp. 113-127.

- Hu, S-C and Tung, Y. C. Performance assessment for locally balanced and wall-return turbulent clean rooms by the Stochastic Particle Tracking Model, International Journal on Architectural Science, Vol. 3,Number 4, 1, 2002.

- Shimada, M., Okuyama, K., Okazaki, S., Asai, T., Matsukura, M., and Ishizu, Y. (1996). “Numerical Simulation and Experiment on the Transport of Fine Particles in a Ventilated Room”, Aerosol Science and Technology, Vol. 25, pp.242-255.

- 林成彥,非單向流型潔淨室之室內懸浮微粒濃度與耗能特性分析,國立台北科技大學能源與冷凍空調工程系碩士班碩士論文,民98。

- 陳彥志,不同回風方式對潔淨室流場及溫度分佈影響,國立台北科技大學能源與冷凍空調工程系碩士班碩士論文,民99。

- Williamson, M. C. Energy efficiency in semiconductor manufacturing: a tool for cost savings and pollution prevention, Semiconductor Fabtech –8th edition 1999.

- Naughton, P. Energy Challenges in Meeting the International Roadmap for Semiconductors, 2003 TX. USA.

- Chang, A. Hu, S. C. Toda, K. and Lin, D. (2008) Novel air distribution systems for cleanrooms with high heat-load and high particle sources. Seminar session in ASHRAE winter meeting, New York City USA. January 21, 2008.

留言(0)