摘要

以廢水治廢水─ 以生物處理有機廢水

Keywords / Biological Treatment3,IPA Removal,Organic Wastewater,Activated Sludge Method

台積公司廠務製程廢水分流確實,其優勢在於分流後,可規劃流程簡單且較小系統設計量,但也因此需添加更多化學品,例如酸、鹼廢水分流處理後,酸鹼廢水各自需添加化學藥劑進行中和。有鑑於此,我們希望尋找「以廢水治廢水」之機會點。台中廠區放流水氨氮濃度管制標準為20mg/L,故建置生物處理系統處理生活汙水,但目前台中廠區生物系統現況,其碳源於好氧槽消耗殆盡,不足以提供缺氧槽足夠碳源進行脫硝反應。台中廠區高階有機廢水因IPA濃度約為200~300mg/L,若回收至次級用水,IPA將藉由廢氣處理系統逸散至大氣,進而影響廢氣外排及潔淨室空氣品質。綜合以上,透過有機廢水所含之IPA做為生物系統所需之碳源,使生物系統發揮完整的脫硝反應,亦可降低有機廢水IPA濃度,每日增加800~900噸回收水。

前言

廠務製程廢水處理係將製程廢水依水質特性,或不同管路材質之需求進行分流,以台中廠區為例,目前製程廢水分類共16種,分流後再將性質較接近之廢水匯集,故水質較為單純,僅須較簡單的物化處理流程,且較小設計量之系統,即可將廢水各個擊破,也因此,隨著製程演進,分流種類持續增加,廢水回收系統亦在六七年間,從不到十套系統,至今已超過二十套系統,也因此無法透過製程廢水原有之性質進行混和而減少處理成本,例如酸鹼廢水分流處理後,無法透過廢水中所含之酸性、鹼性製程化學品(如 HCl, H2SO4, NH4OH, TMAH)進行酸鹼中和,而需額外添加硫酸或液鹼分別處理酸鹼廢水。有鑑於此,我們檢視目前廠內系統狀況,尋找不同種類廢水是否存在「以毒攻毒」或「截長補短」的可能性。

2016參與F15P5水處理系統建置及試車,目前為氨氮系統、生物處理系統工程師,並與設計部合作規劃設計高階有機製程廢水生物處理系統。

台中廠區放流水氨氮濃度管制標準為20mg/L,各廠皆建置氨氮系統處理製程廢水,但生活汙水在台積既有廠區,僅透過化糞池沉降固態物,上澄液直接排放至放流井。然而這樣的運轉模式,是存在風險的,以 圖1為例,即便台中廠區製程廢水做到平均13mg/L,但當製程廢水瞬時流量在最低200 CMH時,化糞池泵浦皆同時啟動,此時放流氨氮濃度將達48.3mg/L,故在設計廢水系統時,不可只考慮平均濃度,亦要考慮瞬時變化。

圖1、模擬台中廠區生活汙水若未建置生物處理之水質水量

此外,以生活汙水氨氮濃度約250 ~300mg/L,貢獻放流水氨氮濃度約7~8mg/L,製程廢水設計放流濃度約13mg/L,兩者相加亦超過20mg/L,故需建置處理生活汙水之系統。幾經評估、討論後,決定以生物處理來處理生活汙水,因此本公司第一套生活汙水生物處理系統便應運而生。

但生物系統不同於物化處理,需滿足微生物生長所需環境,才能使微生物發揮有效的硝化、脫硝等作用。然而,台中廠區生物系統現況,其水質條件、實際水量與設計有落差,其碳源在好氧槽即被硝化菌消耗殆盡,不足以供給缺氧槽進行脫硝反應,我們希望透過廠內廢水,從中尋求可用的碳源。

廠內高階有機製程廢水(Advanced Organic Reclaim with IPA, AORI)每日水量約900~1,000CMD,其水質導電度佳(<20us/cm),但水中IPA濃度約為200~300mg/L,若回收至次即用水,水中異丙醇(Isopropyl Alcohol, IPA)將藉由AAS系統逸散至大氣,進而影響廠內潔淨室空氣品質,故台中廠區目前AORI不予回收。

綜合以上,我們希望透過AORI所含之IPA做為生物系統所需之碳源,不僅可使生物系統發揮完整的脫硝反應,亦帶來水資源回收利用之效益。

台中廠區生物系統介紹

台中廠區生物處理系統,是使用活性污泥法,其處理目標為降低生活汙水氨氮濃度,系統規劃為台中廠區/6/7共用,系統分為兩反應序列各為200CMH,總處理量為400CMH,設計產水氨氮濃度小於16mg/L,系統配置以好氧-缺氧-好氧配置,進行硝化、脫硝等反應,其流程如 圖2。

圖2、台中廠區活性污泥法生物系統流程

各槽基本介紹如下:

收集槽

桶槽160m3,滿載時水力停留時間19.2hr,透過大槽體緩衝水質變化,避免生物系統微生物所需生長環境劇烈變化導致微生物死亡。此外,透過大容量槽體,亦可緩衝生活汙水日夜水量不均之特性。

pH調整槽

因好氧槽硝化菌進行硝化作用,適合在弱鹼性環境,故在好氧槽前需進行pH調整,以利硝化菌進行反應。

好氧槽I

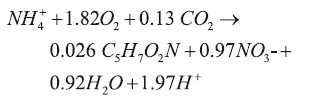

主要進行硝化反應,將氨氮轉換為硝酸根,硝化菌一般適合稍弱鹼性的環境,以維持反應之進行,當pH降至酸性範圍時,硝化速率隨pH降低而下降;當pH降至5以下時,硝化反應完全中止,一般pH 值範圍在6.5~8.6之間,最佳pH 值在7.5~8.5左右,其反應式如下:

承上,因硝化過程中產生約2當量之氫離子,故pH值隨反應進行而降低,須持續添加鹼液調整pH 值,以維持反應之進行,當pH降至酸性範圍時,硝化速隨pH降低而下降;當pH降至5以下時,硝化反應完全中止,一般pH值範圍在6.5 ~8.6之間,最佳pH值在7.5~8.5左右。

缺氧槽

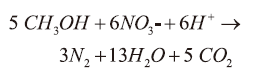

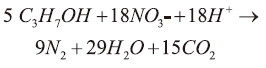

主要進行脫硝反應,將硝酸根轉換為氮氣,其反應式如下:

硝酸根轉為氮氣:

亞硝酸根轉為氮氣:

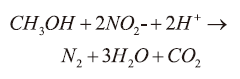

反應式中的CH3OH (甲醇)可以乙醇、醋酸鈉、葡萄醣等其他有機碳作為碳源,而此處的碳源,亦即前言所述,因碳源在好氧槽被異營菌消耗殆盡,導致缺氧槽無足夠碳源維持脫硝作用。

pH控制於 6.5至7.5可得最有效之脫氮效果,最佳值應在7.0左右(Christensen Harremoes, 1977),如pH低於6.0或高於8.0時,脫硝速率即迅速降低,於pH4時,主產物為N2O,若pH低於3.5時,脫硝作用將停止。

好氧槽II

因台中廠區生物處理系統設計是以處理氨氮為主,且系統設計須將氨氮處理至小於16mg/L,故在缺氧槽後設有好氧槽II,其目的用於處理殘留低濃度氨氮。

沉降槽

生物系統不論是好氧槽、缺氧槽,其設計皆需讓微生物懸浮於槽體內,避免沉降於桶底,故好氧槽透過鼓風機,缺氧槽則透過攪拌機達到此目的,而由於最後反應槽為好氧槽II,需設置沉降槽將來自於好氧槽II的懸浮微生物、汙泥沉降,直接排放至放流井而影響放流SS。

除了避免影響放流SS濃度,於沉降槽沉澱之微生物、汙泥,亦設計有pump回流至好氧槽I或缺氧槽,以維持槽內微生物數量。此外,由上述好氧槽、缺氧槽之反應式可看出,好氧槽進行硝化作用需消耗鹼度(即好氧槽反應式中CO2),而缺氧槽脫硝反應可產生鹼度,適當的回流亦可提供好氧槽所需的鹼度。

放流槽

由於生物處理系統是直接排放至放流井,故系統最後設置放流槽,並架設pH、氨氮、SS等線上分析儀,以確保放流水品質

方法評估

如前言所述,台中廠區AORI水量約900~1000CMD,導電度約小於20us/cm,但IPA濃度約250~ 300mg/L,若回收至次級用水,將使AAS洗滌塔水體IPA濃度上升,當水體IPA高於10mg/L,則在洗滌過程中,IPA將由水體中揮發而排放至大氣,而廠內AAS系統與外氣空調箱(Makeup Air Unit, MAU)相鄰,以台中廠區為例,當風向變更為南風時,從AAS逸散之IPA將被MAU吸入,進而潔淨室空氣品質,因此目前AORI皆不予回收,直接排放至廢水系統。

若我們要把AORI中的IPA作為生物系統缺氧槽碳源,需先確認生物系統缺氧槽缺少的碳源總量、高階有機製程能提供的IPA總量。若AORI所含IPA總量,仍不足提供缺氧槽脫硝所需碳源,則仍需額外添加其他碳源(例如廠內W-IPA);反之,若IPA過剩,仍可做為系統內異營菌養分,若生物系統能完全將高階有機製程廢水IPA去除,亦可改善放流水質。

以IPA作為缺氧槽碳源之反應式如下:

依此反應式計算,硝化菌分解1g NO3-N需要1.19g IPA,以目前台中廠區生物系統殘餘硝酸鹽氮濃度150mg/L,水量170CMD,即每日需去除25.5kg NO3-N,需要30.3kg IPA,但考量IPA亦會被缺氧槽內其他異營菌消耗,故需添加其所需理論值2.5倍IPA。而高階有機製程廢水每日水量900CMD,濃度約250mg/L,意即水體內有225kg IPA,足夠供應生物系統進行脫硝反應。但由於高階有機製程水量太大,其廢水需經過濃縮後,方可導入生物處理系統作為碳源來源。目前已測試未濃縮之AORI廢水導入生物系統約60CMD,經檢測其供應之碳源可提高缺氧槽脫硝效率,此外生物系統對於AORI廢水IPA去除效率,可達將近100%去除率。

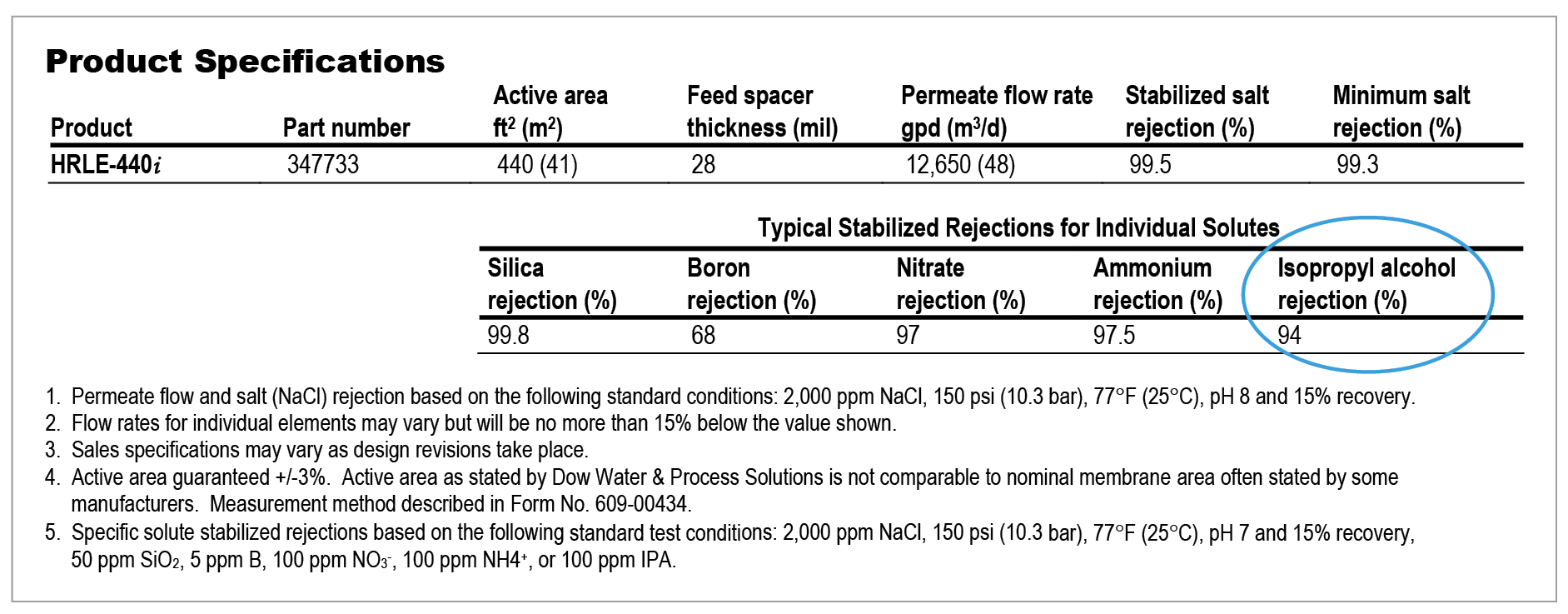

RO膜為目前廠務最廣泛應用的過濾裝置,除了可回收廢水再利用,更可將水中雜質提濃後再排放至廢水系統處理,可減少廢水系統處理量,透過RO膜特性,可將高階有機製程廢水提濃排放至生物處理系統使用。依DOW資料顯示,回收系統最廣泛使用的RO型號HRLE-440資料如 圖3。

圖3、DOW HRLE-440 IPA 去除效率

DOW HRLE-440 RO膜之IPA去除率達94% (造水率85%、入水100ppm、產水6ppm、濃縮水633ppm),雖然相較於其他鹽類高達99%以上之去除率仍有差異,但對於要用來將IPA提濃作為生物處理之碳源,94%去除率已可符合需求。

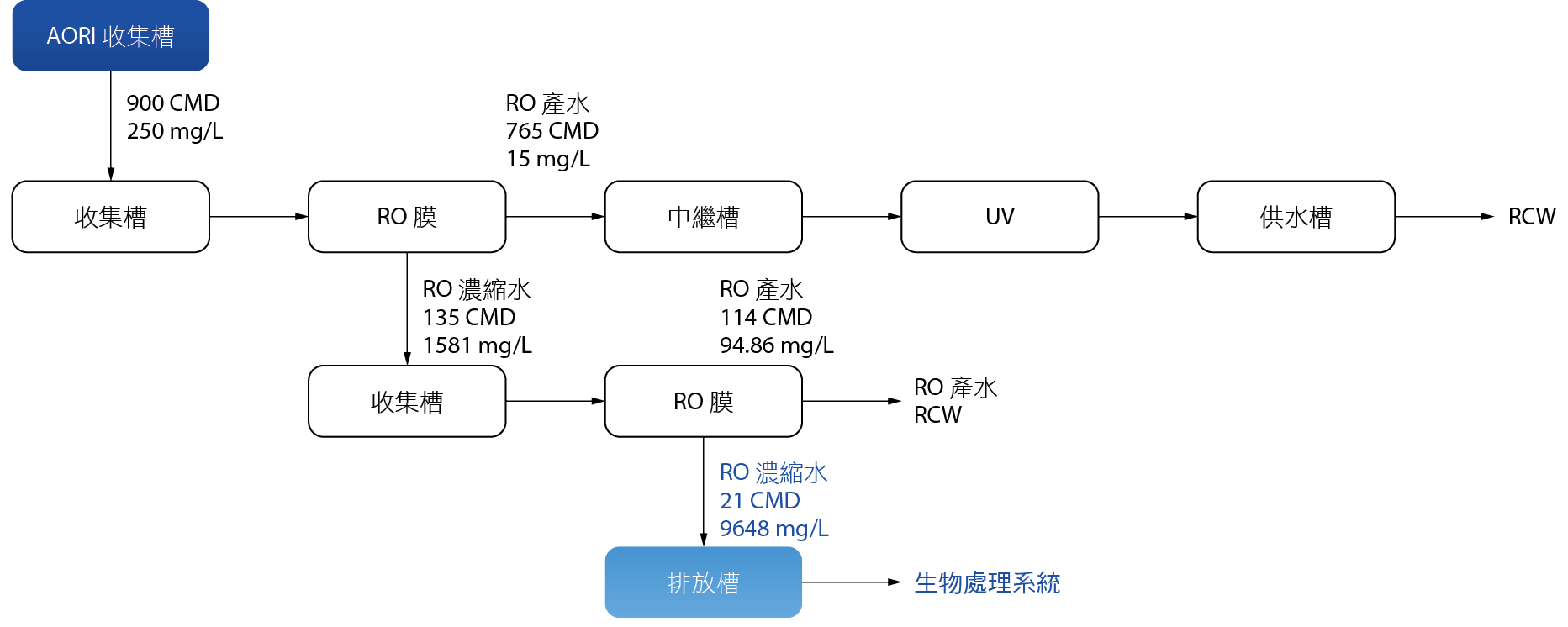

承上IPA提濃demo流程、IPA質量平衡如 圖4。

圖4、台中廠區本次demo 專案系統流程圖

經兩階段RO膜濃縮後,可將900CMD、IPA 250mg/L的高階有機製程廢水提濃為21CMD、9648 mg/L,其水量僅佔去生物處理系統設計量約5%,透過較緩和的方式排放至生物系統,以達補充碳源之目標。

確定處理流程後,亦須檢視AORI廢水水質 表1,確認是否有其他運轉風險,經評估,可能風險有二,其一AORI廢水含有低濃度雙氧水,其二,RO菌塞問題。

|

系統編號 |

P5A AORI |

P5B AORI |

||||||

|---|---|---|---|---|---|---|---|---|

|

水質項目 |

雙氧水 |

pH |

導電度 |

COD |

雙氧水 |

pH |

導電度 |

COD |

|

Date |

ppm |

|

μS/cm |

ppm |

ppm |

|

μS/cm |

ppm |

|

02月17日 |

0.5 |

8.50 |

15.27 |

|

0.5 |

6.68 |

8.10 |

|

|

02月22日 |

4.0 |

7.61 |

18.32 |

765 |

0.5 |

7.19 |

8.83 |

1056 |

|

02月24日 |

0.5 |

8.22 |

17.26 |

570 |

3.0 |

7.78 |

8.94 |

6770 |

|

02月28日 |

5.0 |

8.30 |

17.03 |

795 |

7.0 |

7.39 |

11.88 |

1175 |

|

03月03日 |

4.0 |

8.16 |

16.41 |

511 |

0.0 |

7.66 |

12.55 |

590 |

|

03月06日 |

8.0 |

7.60 |

17.71 |

819 |

13.0 |

7.38 |

12.24 |

903 |

|

03月08日 |

7.0 |

8.56 |

14.55 |

664 |

3.0 |

8.69 |

13.40 |

1168 |

|

03月10日 |

3.0 |

8.15 |

11.23 |

425 |

0.0 |

7.93 |

9.81 |

578 |

低濃度雙氧水處理方法較為簡單,demo期間可選擇添加雙氧水酵素或其他還原劑(ex: 亞硫酸氫鈉)進行處理,但菌塞問題則較為棘手,因RO濃縮水最終將排放至生物系統,若添加非氧化性殺菌劑,若藥性殘留則可能導致生物系統微生物死亡。

故demo期間將透過pH調整方式,將pH控制於10.5~11抑制RO菌塞問題,由於AORI廢水導電度極低(<20us/cm),無緩衝溶液效果,故評估僅需添加微量NaOH即可提升至所需之pH。此外,好氧槽於硝化過程,水體pH會持續降低,目前台中廠區是透過好氧槽前pH調整槽添加NaOH提高好氧槽pH值至10,因此,於demo系統RO前調整至10.5~11,最終濃縮水亦可減少生物系統NaOH加藥量。

結論

經計算,台中廠區缺氧槽僅需添加75kg IPA,而每日AORI濃縮可提供約202kg IPA,故除本案在補充缺氧槽所缺乏的碳源之外,亦會導入更多的AORI濃縮廢水,測試生物處理系統處理IPA之能力,藉此改善放流水IPA濃度,未來甚至可進行廠內W-IPA減量測試。

此案於撰文期間仍在發包階段,實際運轉勢必有許多問題須克服,但我們希望透過本文傳達「以廢水治廢水」的理念。目前十二吋各廠水處理系統,每個月皆耗費1,000~ 2,000萬元化學品;若能透過廢水本身特性加以調配,不僅可減少購買化學品費用,亦減少外排廢水之導電度。

參考文獻

- 翁煥廷,生物處理程序常見問題,104年度工業區環保中心處理單元最適化操作參數建立講習班,2015。

- 張聖雄,廢水生物處理程序常見問題實務探討,工業污染防治期刊,Jan. 2016。

- 鄭凱義,以厭氧生物處理法去除廢水中異丙醇及丙酮之研究,2005。

留言(0)