摘要

揮發性有機物削減設備節能新設計:蓄熱焚化爐與旋轉閥式蓄熱焚化爐

Keywords / Regenerative Thermal Oxidizer(RTO),Rotary Recuperative Thermal Oxidizer (RRTO),Volatile Organic Compounds (VOCs)6

目前公司廠內所使用的有機廢氣處理,採用沸石濃縮後再以高熱進行焚化,並且利用熱回收,將燃燒後的廢熱透過熱交換提高燃燒前的廢氣溫度;而隨著節能的目標不斷提升,燃燒所消耗的燃料量也漸漸受到重視,以熱再生技術取代熱回收技術的必要性,將是未來發展重點;但新設計伴隨而來的系統背壓控制困難、穩定高去除率與提高系統可靠度也是未來必須面對的挑戰。

前言

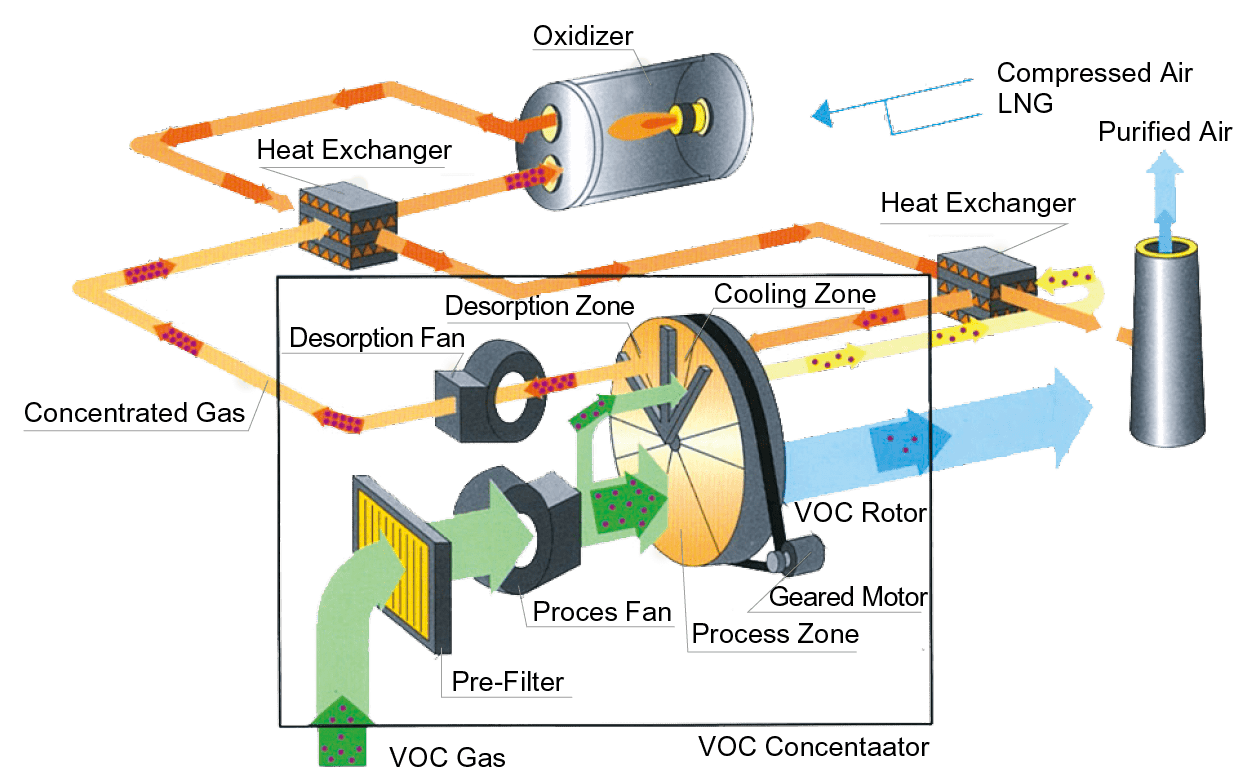

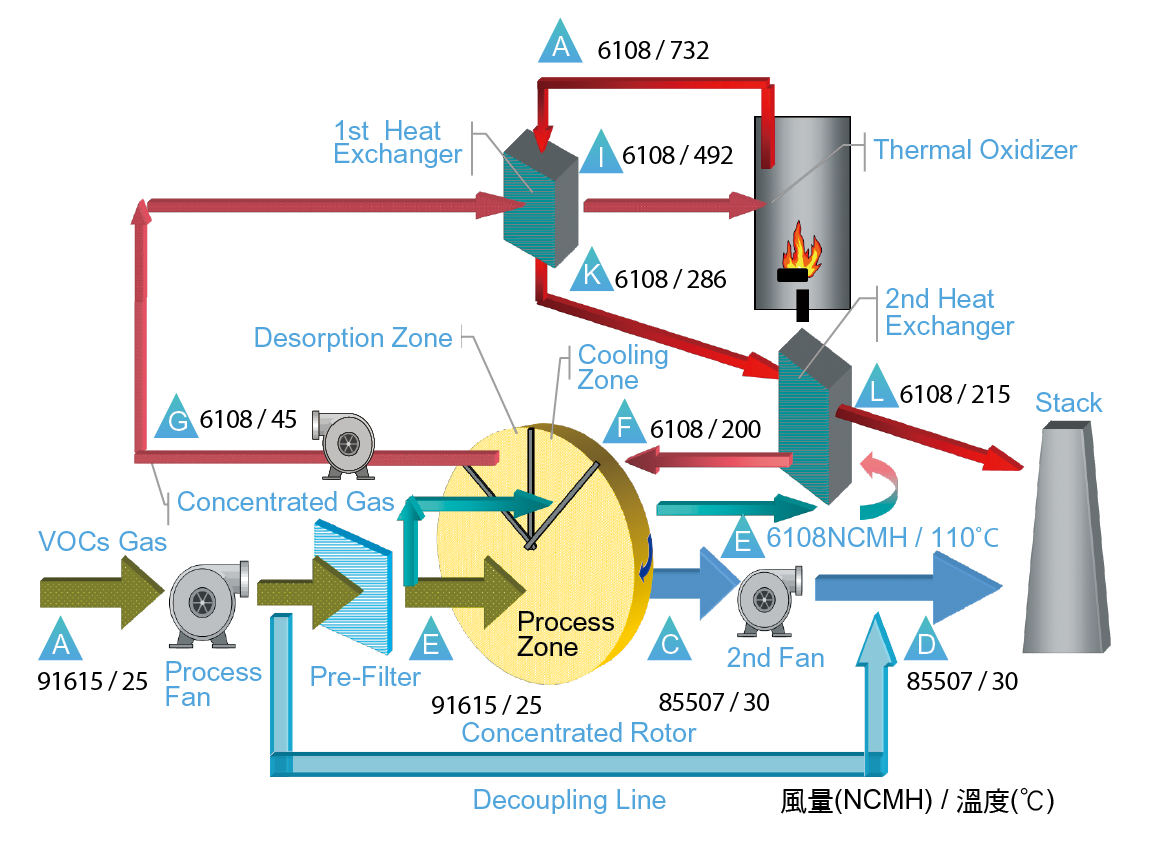

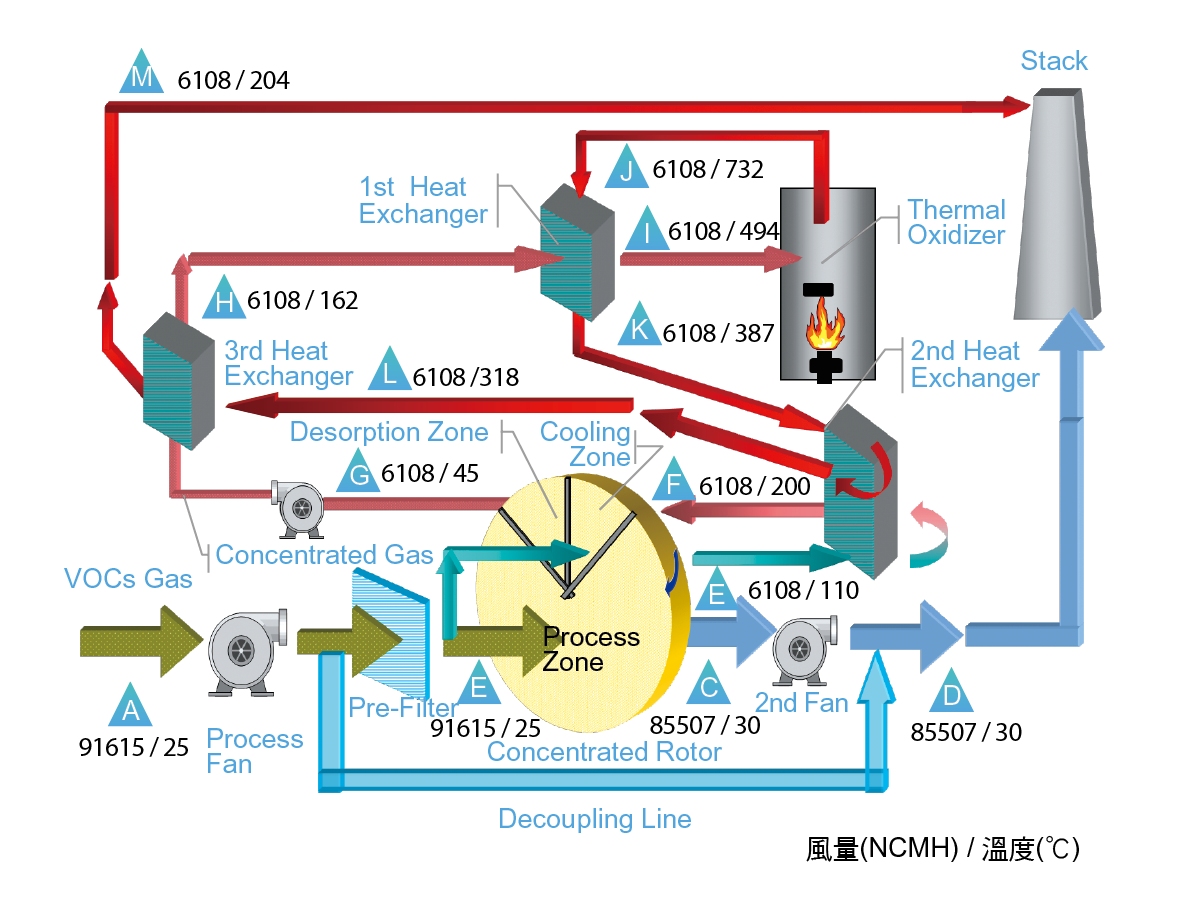

為符合固定污染源空氣污染物排放標準,一般常見有機廢氣的處理方式有濕式洗滌、活性碳吸附,冷凝回收與濃縮焚化等方法。就半導體及光電等相關產業之製程廢氣,一般而言,大都具有大風量(風量>10,000 CMH)及低濃度(濃度<500ppm as CH4)的特性,且廢氣的組成中常含有沸點高、差異大的化學品,例如:異丙醇、丙酮、乙醇胺、二甲基亞、丙二醇甲醚、三甲基苯…等;其中、異丙醇及丙酮之沸點極低,經洗滌處理後,溶於水中之溶劑有被氣提出來的可能,並不適用,其餘技術也有成本、工安或是操作條件的限制。因此,目前可採用的處理技術以濃縮焚化方法最為經濟有效。系統商則依照設計條件(風量、揮發性有機物種類、濃度)進行規劃,沸石轉輪以分子篩原理吸附廢氣,以高溫(180~210℃)廢氣或新鮮空氣進行廢氣濃縮脫附,將濃縮後高濃度揮發性有機廢氣導入焚化爐燃燒,讓廢氣因高溫裂解為二氧化碳與水蒸氣排出到煙囪。 圖1

圖1、轉輪濃縮焚化示意圖

文獻回顧

一般產業製程所產生之揮發性有機廢氣來源多為溶劑廢氣或臭味有機物質,其成份概含碳、氫、氧、氮、硫、鹵素等元素,因此焚化法原理即在高溫下供給足夠的氧氣,與揮發性有機物中之各種元素進行混合燃燒,將有機廢氣轉化成無臭的低危害性氣體。此法主要優點為適用於所有揮發性有機物成份,且去除效率高,同時廢熱可回收再利用;若要使其完全燃燒,則必須具備下列四個要件。

空氣條件

物質燃燒必須供應足夠的空氣量(或氧氣量)才可使氧化反應完全。如果空氣量供應不足,燃燒就不完全,易產生黑煙、一氧化碳或其他污染物。反之,若空氣供應量過大,則會降低爐溫,增加排煙量及熱量損失。因此,供應適當的空氣量是十分必要的。

溫度條件

燃料只有達到自燃點才能與氧化合而燃燒。所謂自燃點(Auto-ignition Temperature)亦稱著火溫度,係指在該溫度時,物質不需要外來火源即可發火的溫度,亦為在氧氣存在下,可燃物質開始燃燒所必須達到的最低溫度。當溫度高於發火溫度,且燃燒放熱速率高於向周圍散熱的效率,能夠維持較高溫度時,燃燒過程才能持續進行。意謂著若揮發性有機廢氣所提供的熱值不足,燃燒產生的能量對廢氣溫度提升相當有限,則處理時需添加適量的輔助燃料,才能達到所需之燃燒溫度。

時間條件

燃料在燃燒室停留的時間是影響燃燒完全程度的另一重要因素。燃料在高溫區的停留時間應超過燃料及其後氧化反應所需時間,而氣流的停留時間將決定燃燒室的大小及形狀。

紊流

即燃料與空氣中的氧充分混合,這也是有效燃燒的要件之一。混合程度取決於氣流的紊流強度。

其中除了空氣條件外,一般將溫度(Temperature)、停留時間(Time)與紊流強度(Turbulence)合稱為燃燒的「3T」原則,其中每個條件皆可視需要情況加以修正,並準確控制,以使廢氣完全燃燒,達到預期之處理效果。

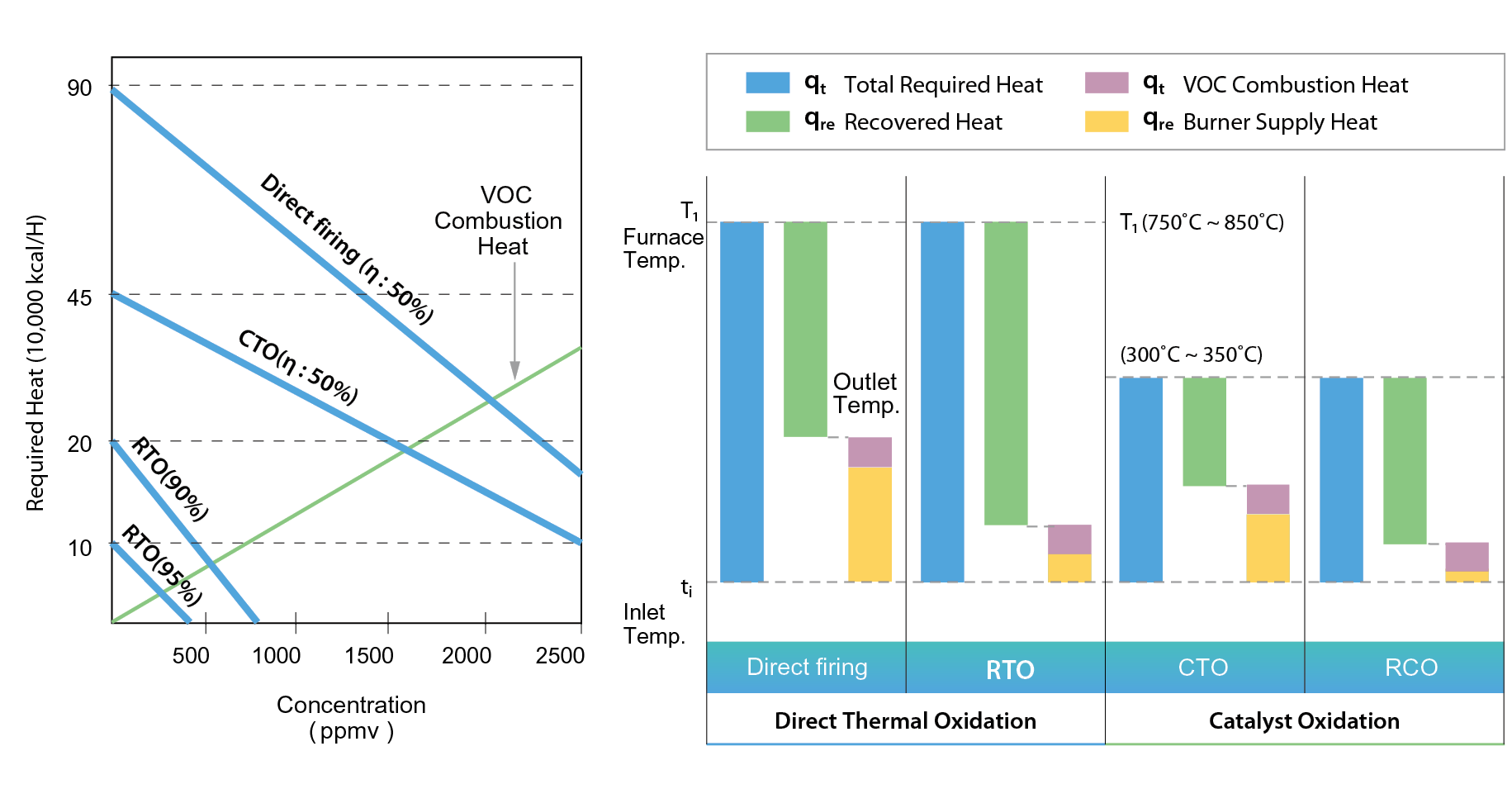

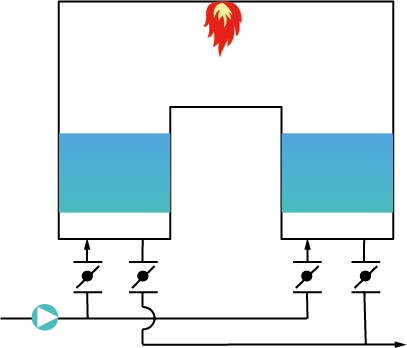

利用焚化法來處理揮發性有機廢氣,一般最簡單的焚化方式為直燃式焚化法,大部份的污染物可達99%以上之去除效率。但選用直燃式焚化法一般需考慮廢熱回收問題(熱交換器最高熱回收率僅70%),且直燃法在設計時,濃度必須限制於低爆炸下限(Lower Explosion Limited, LEL)的25%以下。因此,當揮發性有機廢氣濃度過高時,必須引入空氣加以稀釋,因此燃料消耗較大。而近年來發展出一種高熱回收率之熱再生焚化法,以陶瓷或石質蓄熱材回收排氣熱量,一般熱回收率可達85%以上,大大地減少了所需輔助燃料的用量;但對於大風量之揮發性有機廢氣處理而言,若採熱回收型處理,則可能甚不經濟,故針對此類廢氣之處理,可採用轉輪濃縮技術先行將廢氣濃縮後再予以焚化。以下即針對較為常見之焚化設備進行說明。 圖2

圖2、各系統能耗比較

評估與分析

直燃式焚化法(熱回收Thermal Recuperative)

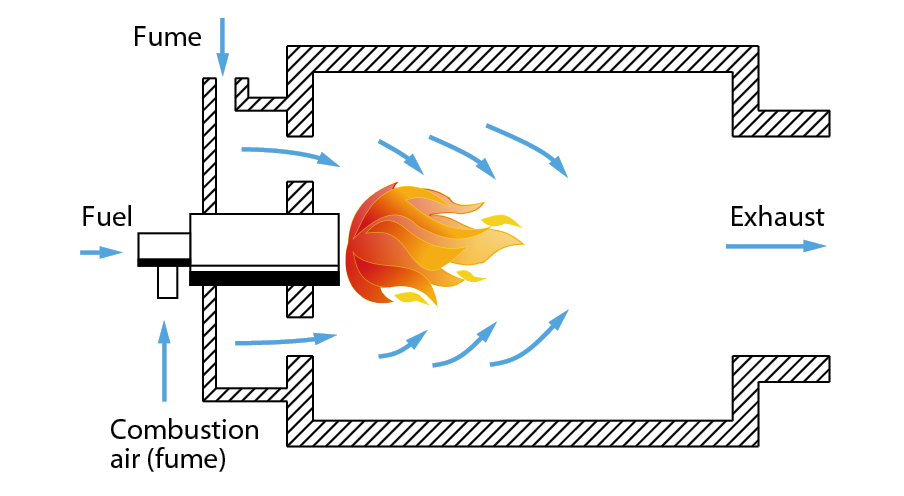

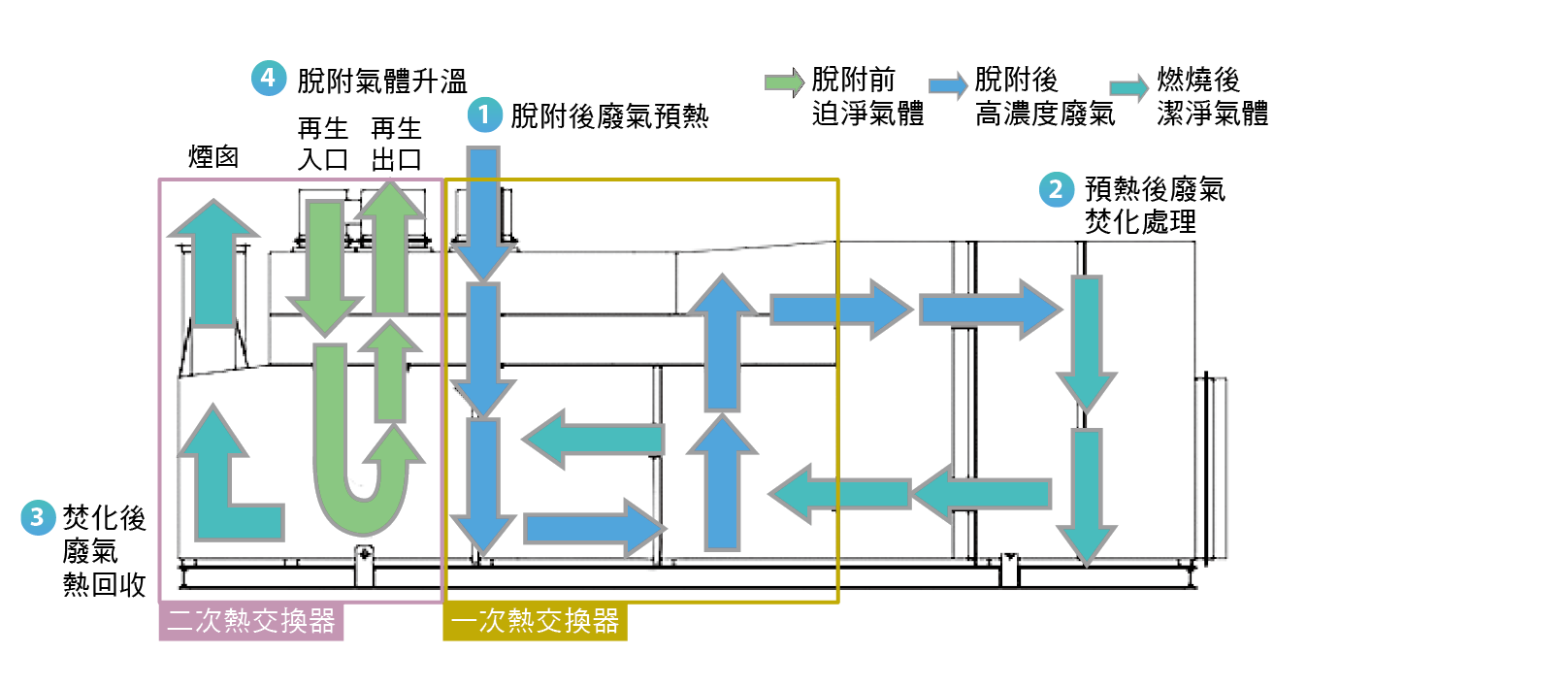

直燃式焚化法之優點為適於處理各類有機廢氣及臭味氣體,處理效果極佳且可回收廢熱利用;但缺點為燃料費可觀、操作成本高,同時若無連續且高濃度之廢氣污染源,則會造成能源之浪費。若操作不當則燃燒後排出之產物仍可能造成空氣污染,如SOx、NOx等,甚至產生氯化物等物質。尤其高濃度廢氣可以熱焚化直燃法處理,在廢氣含大量粒狀物或金屬等毒化觸媒成份之情況更顯見其適用性。一般而言,若VOCS濃度高於爆炸下限值(LEL),則需先稀釋才能適用此方法。操作上,火焰溫度可達1370℃,混合氣體在燃燒室燃燒溫度為650-820℃,氣體停留時間為0.3-0.5秒,氣流速度為3-15公尺/秒。在上述條件下,去除率可達99%以上,燃燒產物通常為水、二氧化碳、氮氧化物、硫氧化物等。但燃燒不完全時,可能產生甲醛、有機酸、芳香酫等具有惡臭味之物質,因此燃燒器應設計使廢氣直接通過火燄,如 圖3所示,並使氣體在後燃器有足夠溫度、停留時間及氣流強度,以提高去除率。早期所使用的熱回收式焚化爐由爐膛熱回收式焚化爐是由爐膛與一次、二次熱交換器組成,如 圖4所示。一、二次熱交換器與爐膛直列式排列,燃燒後廢氣由爐膛通過一次熱交換器、二次熱交換器殼側後由煙囪排出。焚化爐的啟機階段以新鮮空氣進行暖機,暖機時間小於2小時,至680℃以上導入廢氣開始焚化,如 圖5、6所示。

圖3、直燃式焚化法簡易概念圖

圖4、直燃式焚化法( 兩段式熱交換器)

圖5、兩段式熱交換器直燃式焚化爐系統流程圖

圖6、直燃式焚化爐設備圖( 兩段式熱交換器)

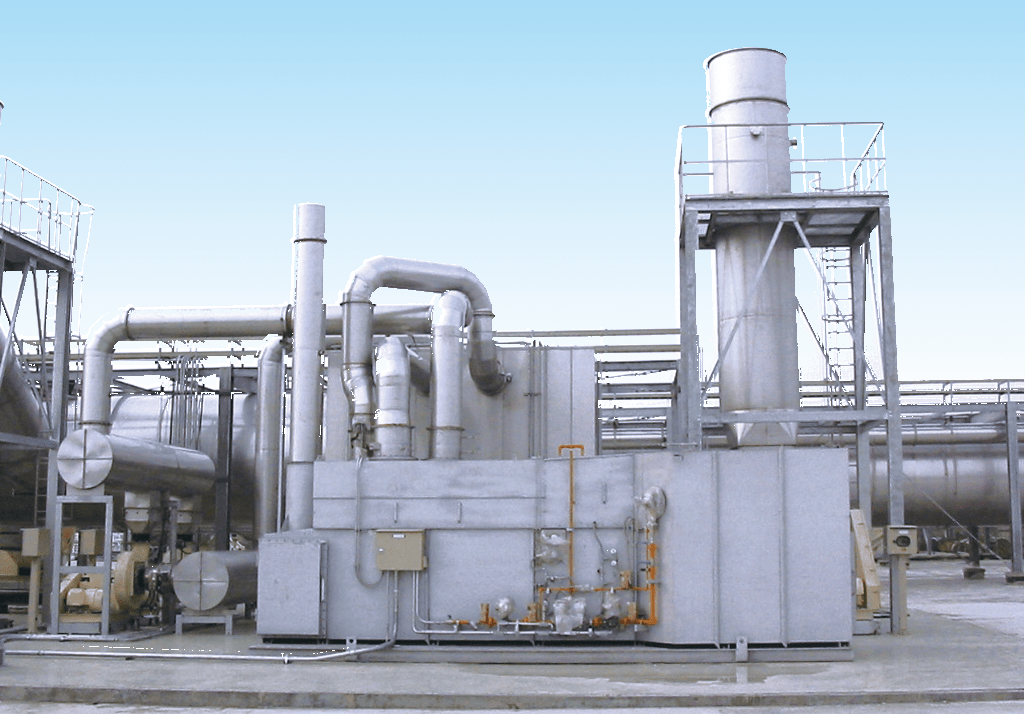

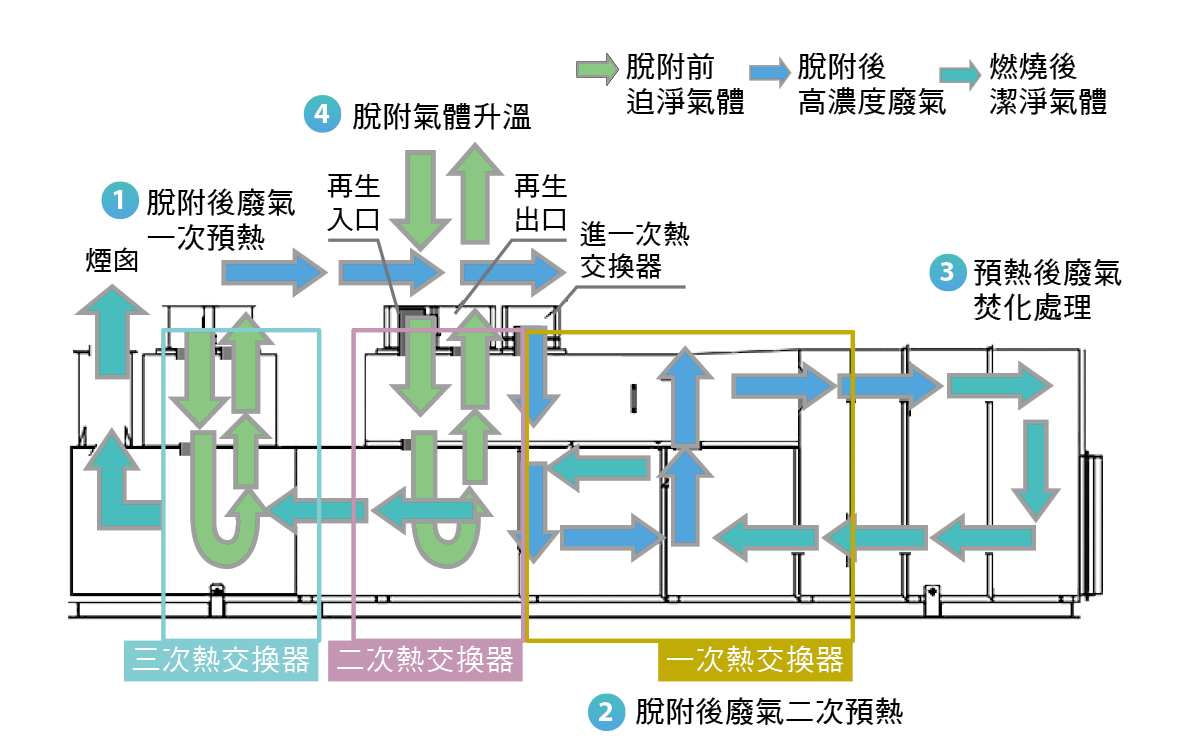

兩段熱交換器回收式焚化爐至煙囪排出溫度仍有230~280 ℃,溫度極俱熱回收價值,故現行之熱回收焚化爐大多採三段式熱回收,其流程是將原本脫附風車出口加上一熱交換器並將其熱能源送回至第一段熱交換器再送至爐膛內減少加熱能耗並減低煙囪出口溫度,如 圖7、8、9所示。

圖7、直燃式焚化法( 三段式熱交換器) 圖示

圖8、三段式熱交換器直燃式焚化爐系統流程圖

圖9、直燃式焚化爐設備圖( 三段式熱交換器)

蓄熱式焚化法(蓄再生Thermal Regenerative)

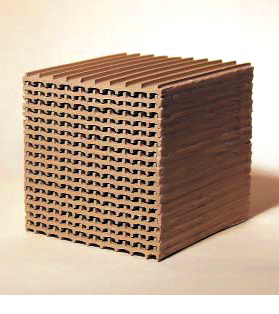

蓄熱式焚化法為近代發展出來的一種高熱回收率焚化裝置,它是屬於直燃式焚化爐的一種衍生體。廢氣於進入主燃燒室之前,部份污染物已先於預熱室中燃燒破壞,剩餘的則在高溫主燃燒室中燃燒去除。熱氧化是將製程廢氣溫度升高以打斷碳氫鍵,並產生二氧化碳與水。當此發生時,為一放熱反應產生。焚化爐的熱源需求主要是加熱空氣到有機溶劑裂解溫度所需的熱量,有機溶劑於裂解的同時,亦提供部分熱能,減少瓦斯或燃油的燃料需求。燃燒室保持在800 - 850℃需達某一段滯留時間去氧化有機廢氣。常見的蓄熱室是方形,由二或三個塔室組成。在塔室下方部份填充蜂巢式陶瓷結構蓄熱磚(如 圖10)可達到超過90%以上熱回收效率。蓄熱式焚化爐的啟機階段以新鮮空氣進行暖機,暖機時間小於二小時。暖機期間,陶瓷蓄熱材逐漸加溫至工作溫度,來源的揮發性有機廢氣通過放熱的蓄熱室進行吸熱升溫,於燃燒室焚化後,高溫的空氣再經過蓄熱室放熱,加熱蓄熱材。利用陶瓷蓄熱材的吸、放熱過程進行廢熱回收,減少能源消耗。陶瓷蓄熱材的堆放,使用不銹鋼結構支撐,並搭配易更換的犧牲層,減少焚化爐運轉維護費用。

圖10、陶瓷結構化蓄熱磚

預熱室中填充陶瓷材質或能耐高溫的填充物,其蓄熱效果甚佳,熱回收率可高達95%以上,故僅須極少量的輔助燃料即可將污染物破壞去除,設備使用年限更可高達20年以上。

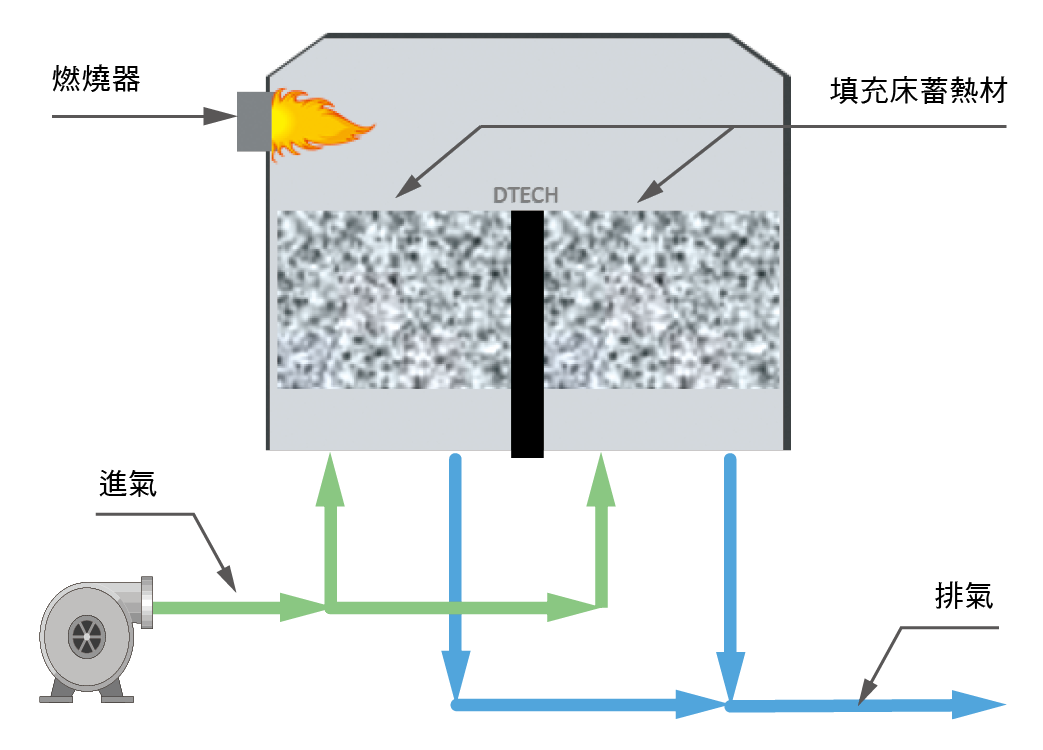

雙塔式蓄熱焚化爐(2T-RTO)內裝設有二個蓄熱槽體(如 圖11),採用高剛性鋼鐵構造,內部以陶瓷纖維絕熱,蓄熱床充填耐高溫、高效率低風阻之陶瓷蓄熱材;二槽之間以燃燒室連結,燃燒室內配備一台燃燒機。蓄熱床下方為一氣流分配室,當氣流進入分配室後平均地流入蓄熱床,此時蓄熱材即把廢氣加熱至接近燃燒溫度,然後於燃燒室達到燃燒溫度完全分解污染物。 此後燃燒後廢氣進入第二槽,將其熱能傳予第二槽之蓄熱材後排放。氣流於此二槽間切換 流入方向並保持穩定的廢氣處理溫度,二槽間之切換採用氣動閥切換.當含廢氣通過蓄熱材到達燃燒室時,溫度將快速上升而達到完全燃燒氧化的溫度,此時的溫度控制在816℃~927℃。陶瓷蓄熱材充填床可以充分地回收熱能,其熱交換回收效率達到95%,將操作成本減至最低。

圖11、雙塔式RTO 流程圖

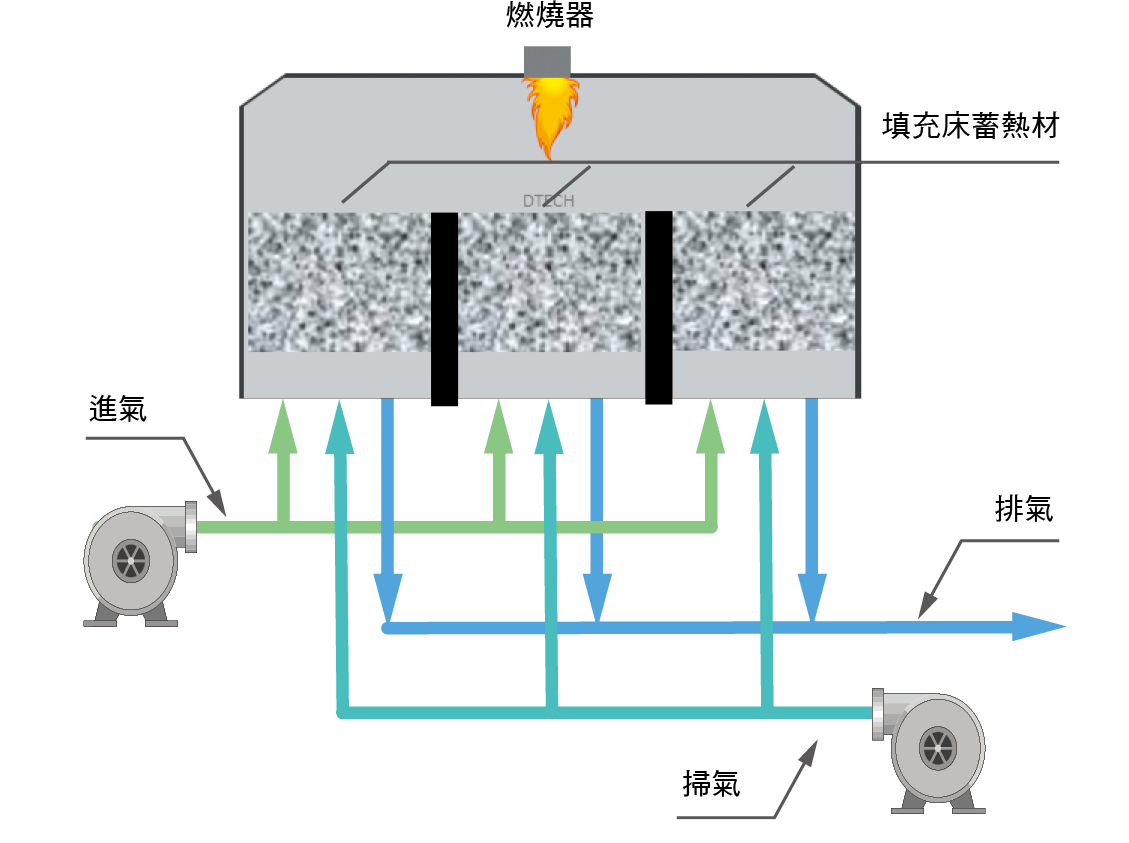

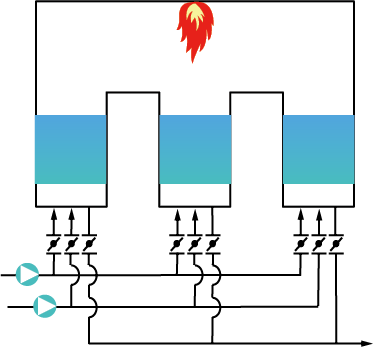

三塔式蓄熱焚化爐(3T-RTO)其來源的廢氣產生通過放熱的第一蓄熱槽吸熱,於燃燒室焚化後再經過第二蓄熱槽放熱加熱蓄熱材。此外,第三蓄熱槽同時以小風量風車將風管與蓄熱材內殘餘的廢氣吹入燃燒室內燃燒裂解。(如 圖12)三槽切換依序為進氣→吹除→排氣→進氣之順序進行。整個進排氣室間的切換是以提昇閥切換進行批次操作,每次切換時間可設定為90~120秒。燃燒室保持在800 - 850℃並達滯留時間>0.5秒,以充分氧化揮發性有機物。燃燒室與蓄熱室為高效率燃燒設備,VOC破壞去除效率可高達到98%以上,大幅降低兩塔式蓄熱焚化爐出口有未處理高濃度廢氣排放至煙囪檢測所產生的波峰值。

圖12、三塔式RTO 流程圖

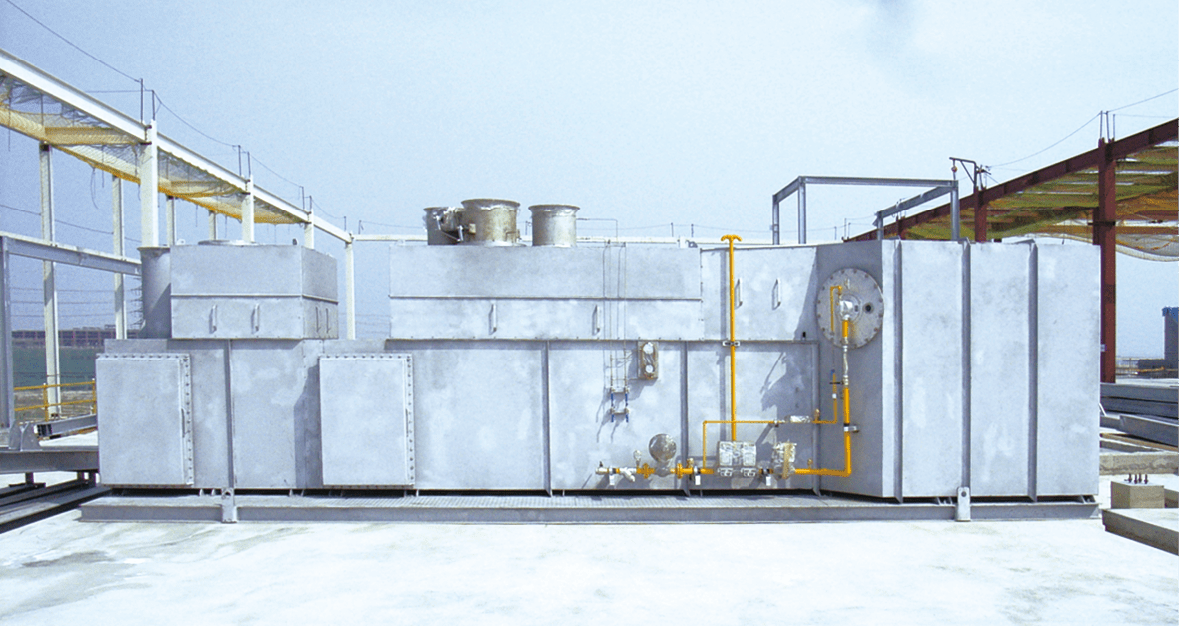

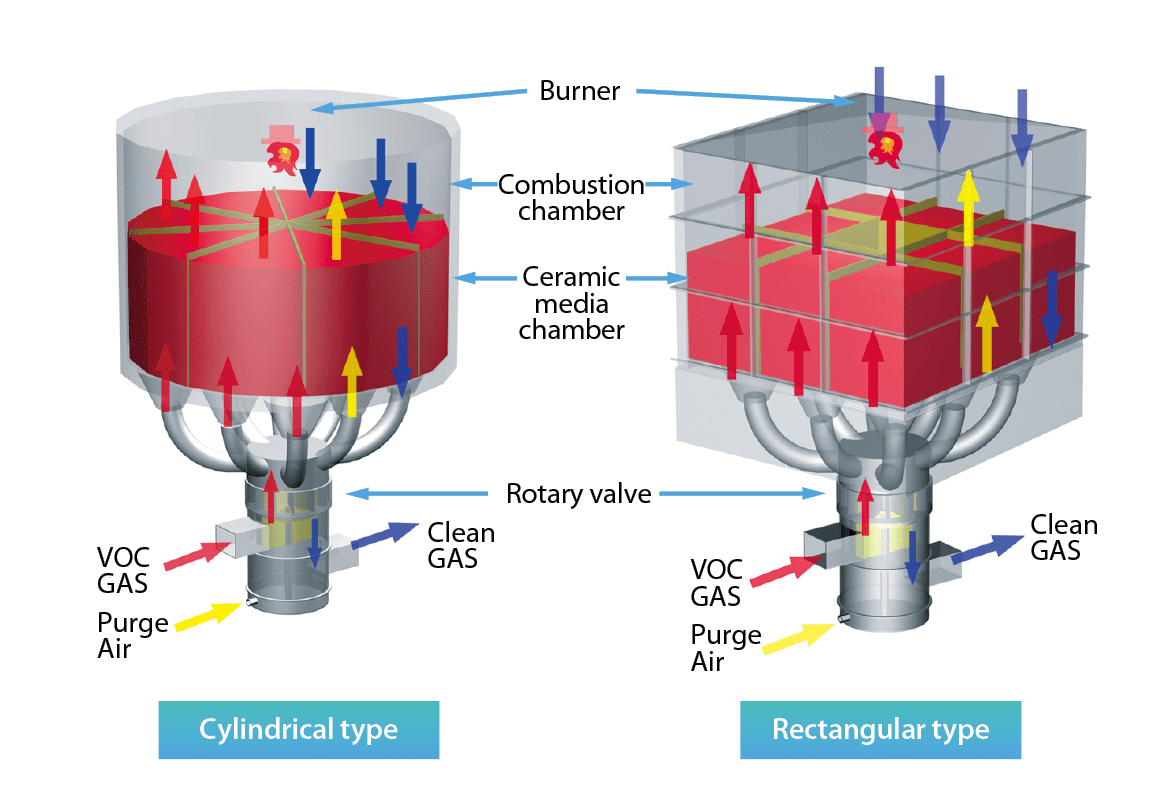

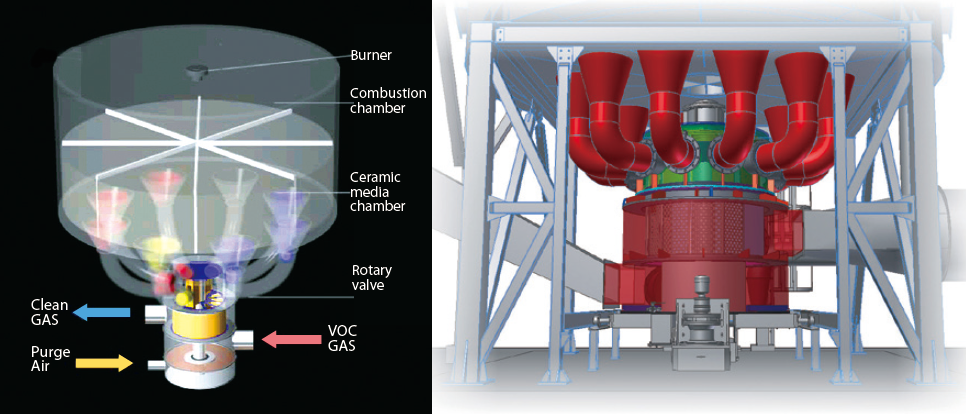

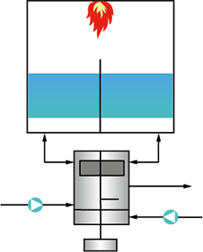

旋轉式蓄熱焚化爐(RRTO)係藉由連續轉動的旋轉閥體將廢氣導入焚化爐,並利用蓄熱材的高熱傳導係數特性以得到較完整的熱能傳導率,可同時達到減少輔助燃料用量及有機廢氣高破壞效率的雙重效果。(如 圖13、14) 在設計上可根據廢氣進氣的濃度、溫度,可搭配適當熱回收效率的蓄熱床,讓焚化爐於低燃料需求下運轉。若廢氣的濃度變化大,高熱回收效率的焚化爐,低濃度運轉下會有好的熱回收效果,但於高濃度下運轉,爐膛則會有過溫之虞。爐膛新鮮氣旁通控制系統,可有效克服爐膛過溫問題。當爐膛溫度超過設定點時,開啟旁通控制風門,讓室溫之新鮮外氣不經蓄熱材,直接進入燃燒室,降低爐膛溫度;多塔式RTO不論是雙塔式還是三塔式都有ㄧ個相同問題,即閥門切換時產生漏氣現象,部分廢氣未經處理即短流(By-pass)與已處理之清淨氣流一起排放出去,漏氣結果則直接影響處理效率。旋轉式蓄熱焚化爐則改善了多塔式RTO的漏氣問題,其與多塔式RTO最大不同點在於槽體為單一槽體多個腔室設計,而非兩個或多個不同槽體設計。

圖13、旋轉式蓄熱焚化爐結構示意

圖14、旋轉式蓄熱焚化爐運轉示意圖

挑戰

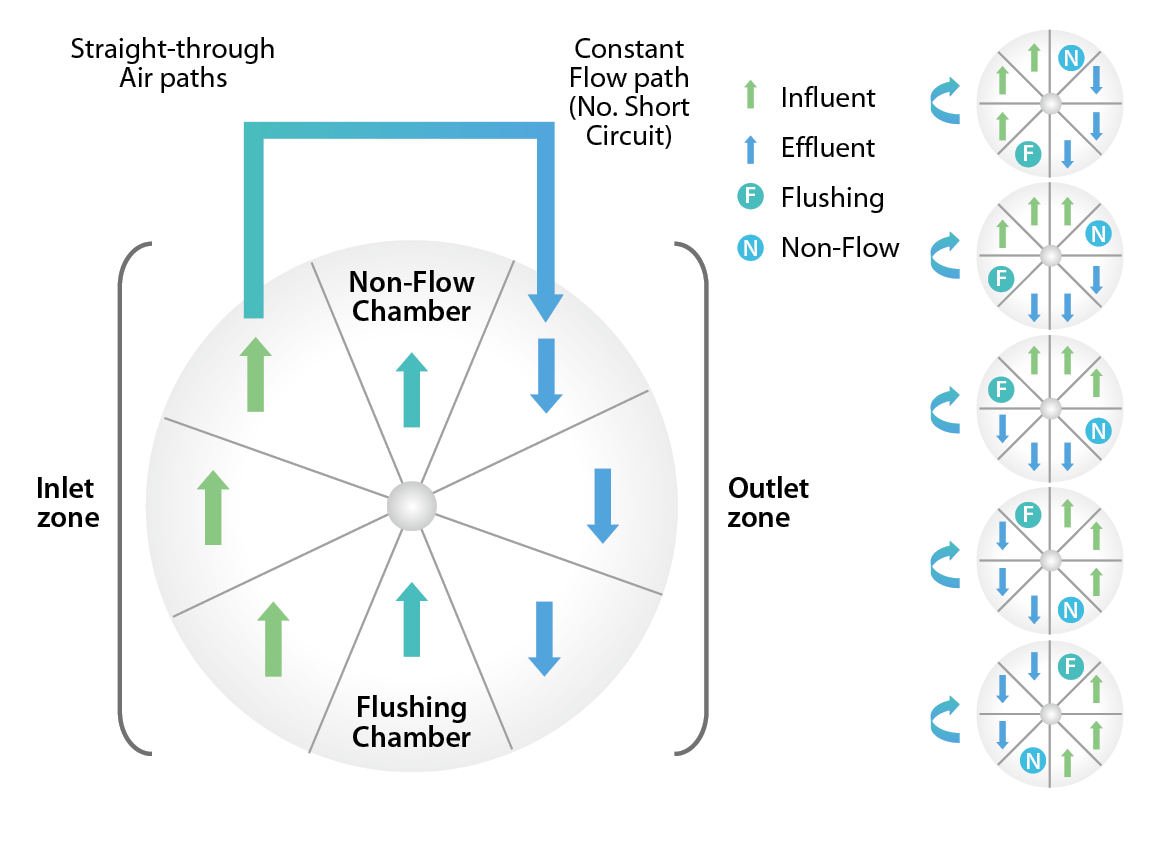

傳統進出閥門控制風向之批次式運轉的RTO設備,通常有背壓壓力波動、切換閥門系統洩漏,與蓄熱床吸放熱流程切換之未燃燒殘餘廢氣排出的問題。旋轉式蓄熱焚化爐所採用的配向閥採圓形連續式旋轉,克服傳統式背壓波動、閥門洩漏問題,加上設計有廢氣迫淨區(Purge sector),能於吸放熱切換時將蓄熱床未燃燒的殘餘廢氣吹入爐膛燃燒,克服了污染物去除效率突波問題 (如 圖15)。旋轉式蓄熱焚化爐主要採單槽體設計,將單一容器分隔為八至十二個蓄放熱區室(sectors),在蓄熱室內部填充蜂巢式陶瓷結構蓄熱塊可達到90%以上熱回收效率。運轉時,同時有三至五個區室進行吸熱,三至五個區室進行放熱,一個區室進行吹除,一個區室為待命狀態。其中,吹除區位於進氣區室與排氣區室之間,當進排氣動作有交替時,為防止殘留於蓄熱材與風管內未燃燒的廢氣隨排氣排出,則設計有一迫淨風車(Purge Fan)引外氣將殘留污染物吹入爐膛內繼續焚化燃燒,減少進排氣間交叉污染與洩漏。廢氣的進出流向分配使用單一動件圓柱形旋轉式分配閥,分配各區室間之進排氣動作。旋轉閥之運轉速度為0.2~0.3 RPM。旋轉閥為連續式運轉,有別於傳統的批次式作業,有低背壓波動的優點(小於50 Pa)。減速馬達驅動閥體動作,僅有單一動件,維護容易。另外,轉閥定子與旋轉件間的氣密使用壓縮金屬環,金屬與金屬間的接觸,隨使用時間的延長而氣密性愈佳,與傳統式提昇閥隨使用時間長而氣密問題越趨嚴重有所不同。

圖15、旋轉閥構造與外觀

結論

根據上述評估,進行蓄熱焚化爐各式床體設計比較,如 表1所示;旋轉式蓄熱焚化爐除既有高熱回收效率的優勢,亦可避免因塔體間切換所造成的污染物短流與閥件數量過高所造成的故障,因此已將該設計導入龍潭封裝三廠(BP03)進行系統測試;自2016第一季設置完成至今,已逐步通過SEMI-S2等安全性檢查,並預計透過半年以上的系統測試,確保功能正常、並記錄實際燃料用量,以期許成為未來新廠有機排氣系統的標準設計。

|

項目 |

兩塔式 |

三塔式 |

旋轉式 |

|---|---|---|---|

|

示意圖 |

|

|

|

|

實際圖 |

|

|

|

|

臭味 |

閥件切換時會產生間歇性臭味(未處理氣體) |

多一道迫淨程序,不會產生間歇性臭味(未處理氣體) |

多一道迫淨程序,不會產生間歇性臭味(未處理氣體) |

|

閥件 |

動件較少,故障機率相對較小 |

動件較多,故障機率相對較高 |

動件較少(旋轉閥),故障機率相對較低 |

|

高沸點VOC影響 |

累積過多使蓄熱材毁壞,但不會影響結構 |

累積過多使蓄熱材毁壞,但不會影響結構 |

累積過多除使蓄熱材毁壞,但不會影響結構 |

|

無塵室壓力波動 |

閥件切換時間短暫(< 1 秒),切換時會產生較大之壓力波動 |

閥件切換時間較長(3~5秒),切換時產生較小之壓力波動 |

旋轉閥持續轉動,壓力波動最小,在限制規定內 |

|

施工 |

結構簡單,施工容易,蓄熱材堆疊容易且整齊 |

結構較複雜,施工困難度較高,但蓄熱材堆疊容易且整齊 |

結構較複雜,施工困難度較高,蓄熱材堆疊容易 |

|

成本 |

設備:低 維修保養:較低 |

設置:約兩塔式1.3 ~ 1.5倍 維修保養:較高 |

設置:約兩塔式 1.4 ~ 1.6倍 維修保養:一般較低 |

|

效率 |

破壞效率:> 98% 熱回收效率:90~93% |

破壞效率:> 98% 熱回收效率:93~95% |

破壞效率:> 98% 熱回收效率:93~95% |

參考文獻

- C. D. Copper, F. C. Alley, Air Pollution Control: A Design Approach, 4th edition, Waveland Press Inc., 2011.

- 氧化爐式(TO)以及旋轉氧化爐式(RRTO)沸石濃縮轉輪VOC廢氣處理系統型錄,華懋科技股份有限公司。

- 經濟部工業局,揮發性有機物廢氣減量及處理技術手冊,民國93年12月。

留言(0)