摘要

矽甲烷具有自燃之化學性質,矽甲烷供應系統各方面之安全防禦顯得格外重要,此物質已被許多供應商及使用者作為技術研究之主題,包含供應架構、鋼瓶結構、工安事件等,本文整合業界技術研究與實際運轉經驗,探討降低矽甲烷外洩之實務安全防禦機制,全文將矽甲烷供應系統分軟體、硬體、操作三方面說明,包含氣櫃閥件配置、鋼瓶瓶頭閥結構與選用、廢氣處理系統設計、鋼瓶更換卡關機制、實際操作之絕熱膨脹與震動效應改善等。

前言

矽甲烷(SiH4)為半導體、光電等產業使用之高危險性無色自燃氣體,洩漏於空氣中濃度介於爆炸界限內會產生火焰甚至爆炸,經SEMATECH統計調查矽甲烷發生工安事件比例:操作面上以供應中發生異常比例佔24.4%與鋼瓶更換佔23.2%為最大宗;系統面以鋼瓶本體、閥件異常佔多數,其餘尚有排氣系統及製程尾氣處理等。為避免工安事件造成商業損失與安全危害,學、業界無不致力於研究及改善供應系統、手動操作與鋼瓶供應等。本文將深入探討矽甲烷供應系統之演進,提供硬體、軟體、操作面等安全卡關機制,內容包括鋼瓶瓶頭閥之改良、鋼瓶容器變更之安全機制、製程尾氣處理系統之改善、鋼瓶更換之卡關機制和諸多操作上之防禦措施。在鋼瓶、硬體與軟體配置演化之下,能降低矽甲烷發生外洩之災害程度,使工廠使用此危險性自燃氣體時有個安全無虞之優質作業環境。

矽甲烷物化性簡介

矽甲烷為無色、自燃性氣體,於空氣中燃燒界限為1.37%至96%。

矽甲烷洩漏時會有延遲燃燒現象並非立刻發生自燃,當瓶頭閥遮斷時將產生無火焰之爆裂聲[1],若矽甲烷於空間中累積相當濃度產生無火花之爆裂聲時,將導致嚴重爆炸[2],基於此化學反應特性,若其排放至大氣中,缺乏點火源可能導致延遲自燃現象。 表1為矽甲烷之物化性、自燃特性及條件。

|

參數 |

數值 |

|---|---|

|

外觀 |

無色氣體 |

|

沸點 |

-112°C |

|

熔點 |

-184.7°C |

|

在一大氣壓,20°C下之氣體密度 |

0.084 kg/m3 |

|

分子量 |

32.12 |

|

燃燒界限 |

1.37% - 96% |

|

自燃溫度 |

-50°C |

|

時量平均容許濃度恕限值(TLV-TWA) |

5ppm |

|

急毒性 |

LC50=9600ppm/4hr, 大鼠吸入 |

矽甲烷供應系統概述

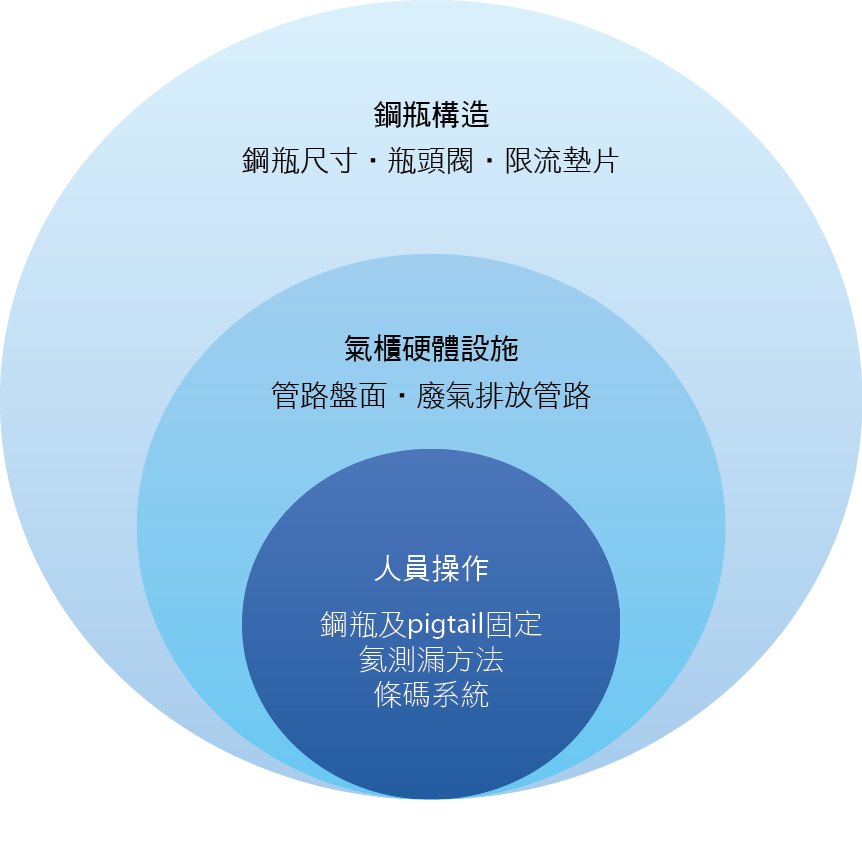

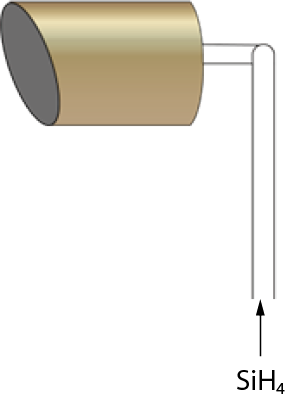

本文將矽甲烷供應系統區分為三個架構 圖1,首先為鋼瓶構造,包含鋼瓶尺寸、瓶頭閥與額外加裝之限流墊片,第二部分為氣櫃硬體設施,包括管路盤面設計及廢氣排放管路,最後一部分係關於人員操作方面,囊括鋼瓶及pigtail固定、氦測漏方法與利用條碼系統建置換瓶程序防呆機制等,本文將針對此三大部分進行實務探討。

圖1、矽甲烷供應系統

鋼瓶構造演變

鋼瓶尺寸

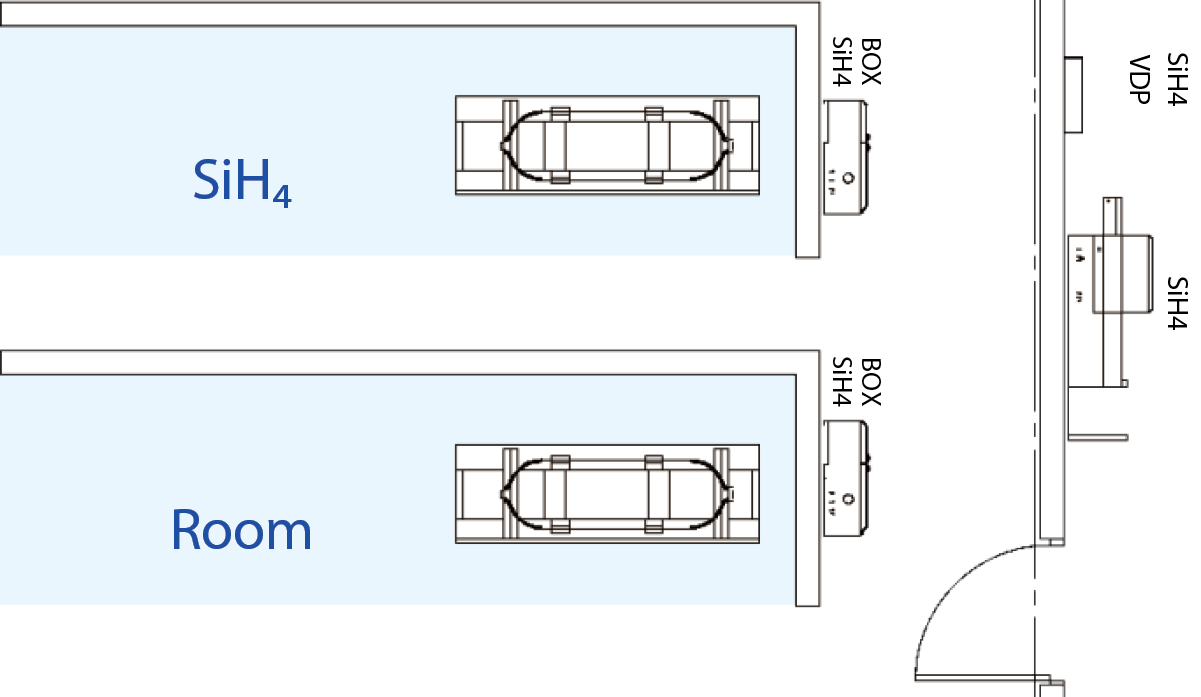

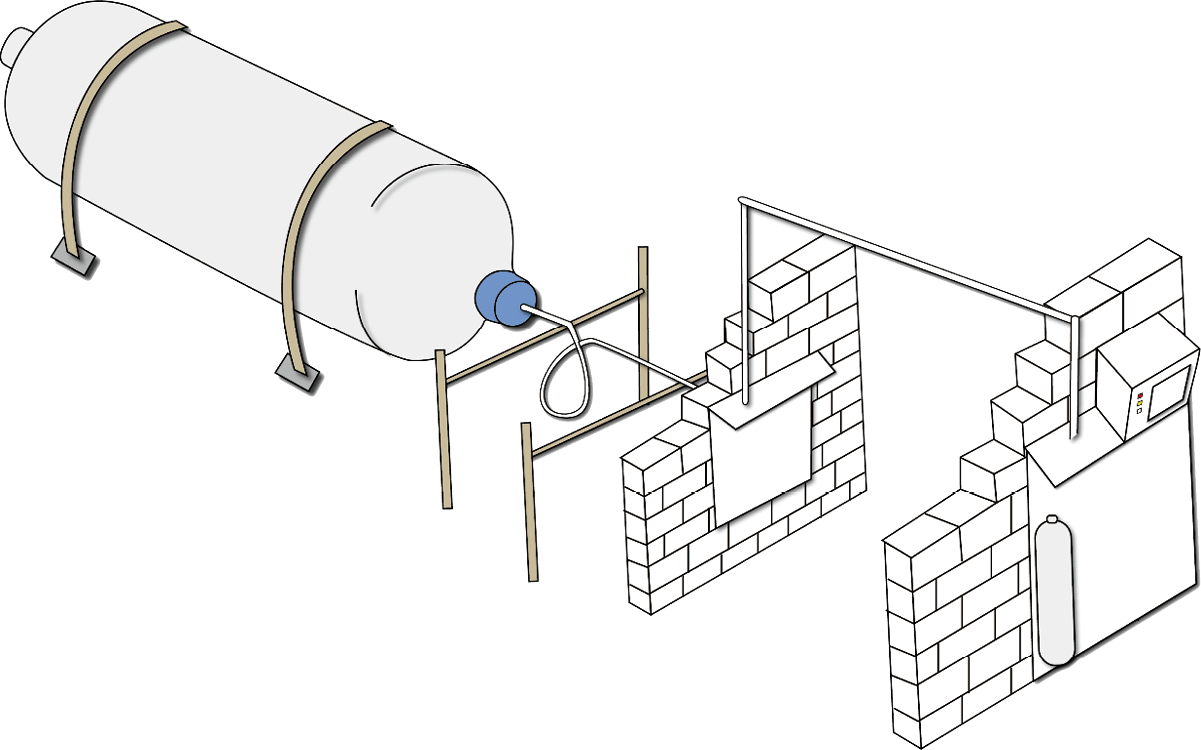

矽甲烷鋼瓶供應系統(Silane Cylin-der System)廣泛應用於半導體業,其具備兩支矽甲烷鋼瓶與一支10%氦氫混合氣沖吹用鋼瓶 圖2,因製程用量、成本與安全性等考量,大宗矽甲烷鋼瓶(Bulk Silane Cylinder System)供應系統因應而生。兩種系統皆含開放式設計、灑水系統、氮氣沖吹、安全相關之火焰與氣體偵測器等設施,最大差異性為大宗矽甲烷鋼瓶供應系統利用建築物將大宗矽甲烷鋼瓶、pigtail box與人員操作介面區隔為三個區域 圖3,此設計可大幅降低發生重大傷害之影響範圍。因大宗矽甲烷鋼瓶容量為矽甲烷鋼瓶之9.2倍,可延長約九倍供應時間,減少人員更換鋼瓶頻率,降低工作量、洩漏風險,大容量包裝亦可減少生產成本。

圖2、矽甲烷鋼瓶氣櫃

圖3、大宗矽甲烷鋼瓶供應系統架構

瓶頭閥

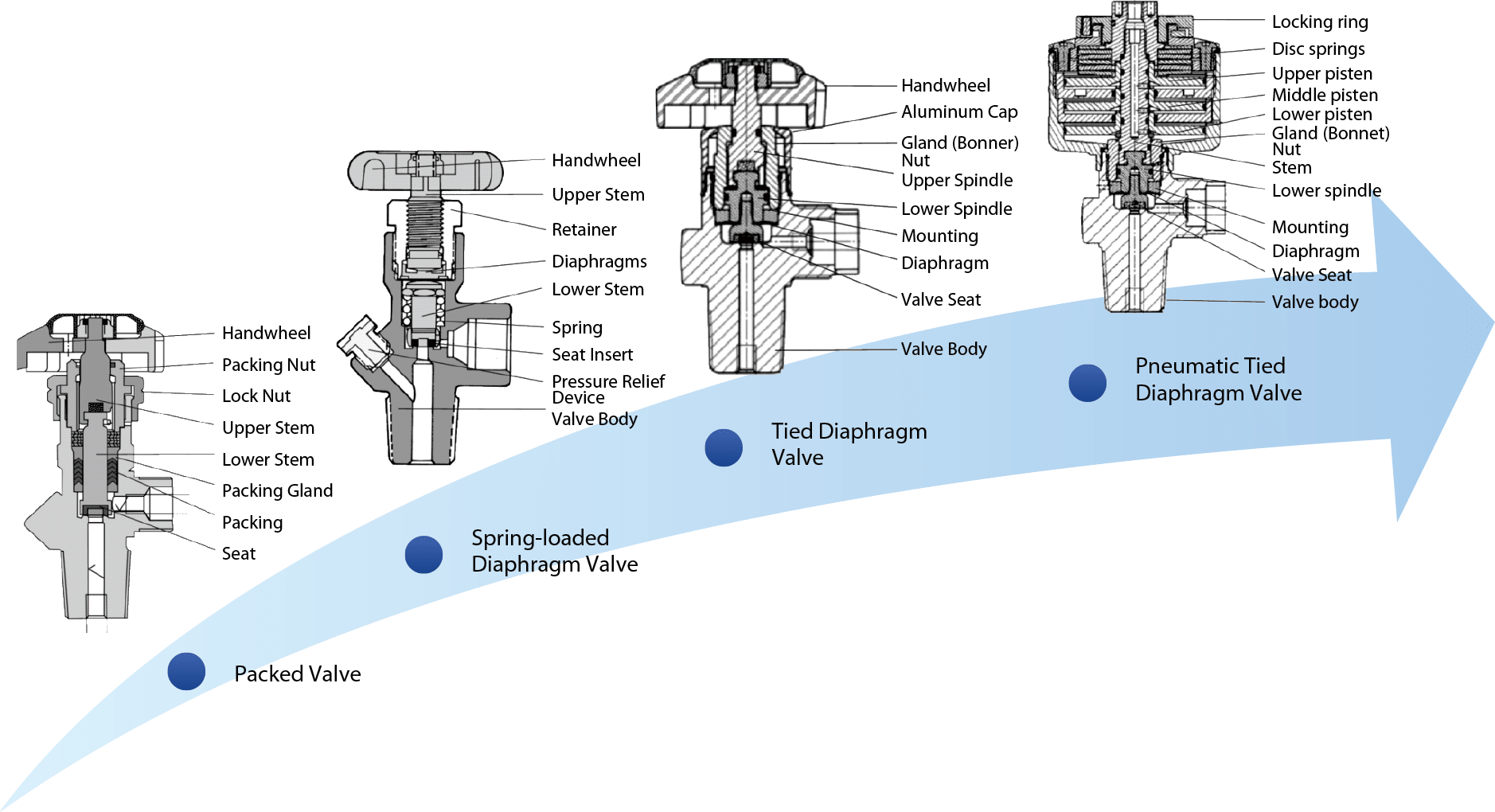

根據SEMATECH調查矽甲烷意外事件結果[4],瓶頭閥異常事件排行設備意外事件第二名,約佔16.3%,見 表2,因此瓶頭閥的安全性設計與操作顯得格外重要。如 圖4,矽甲烷瓶頭閥由最早期填塞密封手閥(packed valve)演化為彈簧負荷式膜片手閥(spring-loaded diaphragm valve),因應製程所需超高純度物料需求產生連結膜片閥(tied diaphragm valve),為提升操控方便性與安全性,氣動式連結膜片閥(pneumatic tied diaphragm valve)問世,應用於腐蝕、毒、易燃、自燃、氧化性等氣體[5.6],目前使用的氣動式連結膜片閥可於氣櫃遠端操作開閥,保障人員操作安全。2007年CGA-1.1要求矽甲烷440L鋼瓶需加裝釋壓元件(pressure relief device),如 表3,然而釋壓元件誤動作的風險為所有洩漏點中最高者,因此於2013年美國運輸部(US Department of Transportation)發表矽甲烷440L鋼瓶不需再加裝釋壓元件之許可。

|

設備 |

百分比(%) |

|---|---|

|

通風設備 |

18.8 |

|

瓶頭閥 |

16.3 |

|

鋼瓶 |

13.7 |

|

閥件 |

13.7 |

|

盤面 |

13.7 |

|

管路 |

7.5 |

|

製程管路 |

7.5 |

|

真空幫浦 |

5.0 |

|

CGA |

2.5 |

|

廢棄處理筒 |

1.2 |

圖4、瓶頭閥演進過程

|

洩漏點 |

洩漏現象 |

洩漏量(Liters) |

洩漏環境濃度 (V=L x W x H 矽甲烷區) |

爆炸現象 |

|---|---|---|---|---|

|

Pigtail |

白色粉末 |

675 (因pigtail長度而異) |

0.1 % |

無火焰爆裂聲 |

|

釋壓元件 (PRD) |

持續性閃燃 |

81.481 (110kg/1.35kg /m3=81.481m3) |

12 % (%=81.481/V) |

巨大爆炸 |

|

VCR接頭 |

閃燃 |

102 |

0.017 % |

無火焰爆裂聲 |

|

瓶頭閥接頭 |

1. 閃燃 2. 白色粉末 |

17 |

0.003 % |

無火焰爆裂聲 |

|

鋼瓶氣動閥 |

1. 閃燃 2. 白色粉末 |

17 |

0.003 % |

無火焰爆裂聲 |

|

Bull plug |

白色粉末 |

81.481 |

12 % |

巨大爆炸 |

|

調壓閥 |

閃燃 |

675 |

0.1 % |

無火焰爆裂聲 |

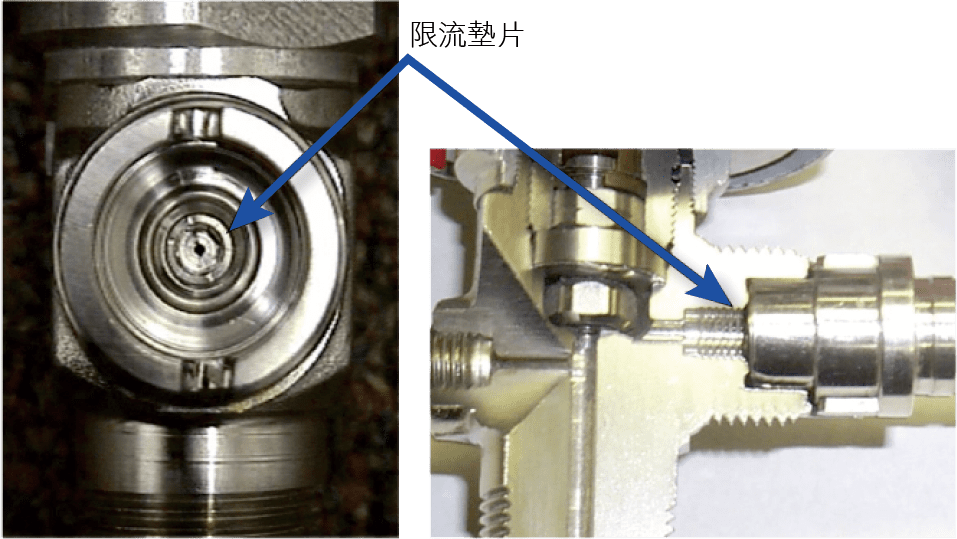

限流墊片

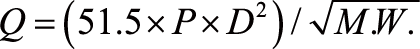

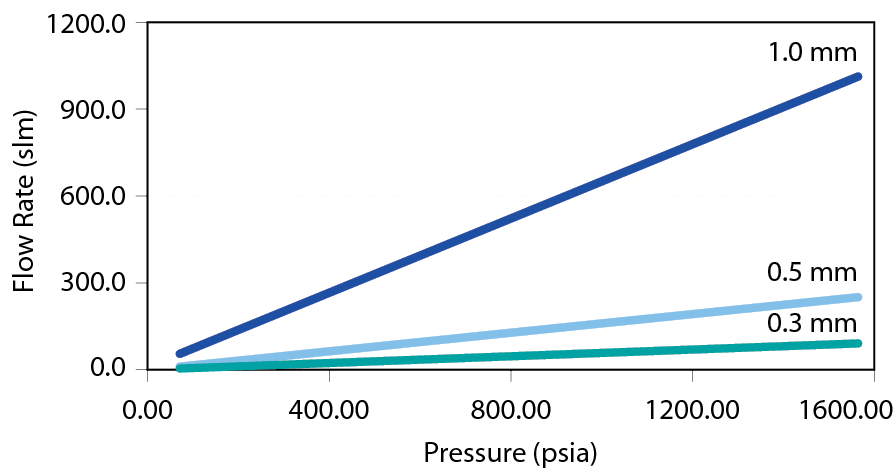

1983年Hazard Research Corpo-ration研究指出瓶頭閥加裝限流墊片 圖5,可有效降低矽甲烷洩漏所產生的災害程度[7],至今已使用超過25年,其加裝規範可參考SEMI S5-93 "Safety Guideline for Limiting-Flow Device"。加裝限流墊片之優點可有效降低洩漏流量,減小火焰燃燒程度,無加裝限流墊片壓力1440psig重量31磅矽甲烷鋼瓶對靜止大氣排放,洩漏流量、時間與火焰範圍分別約11700 slm、6分鐘與6公尺,而加裝0.25mm限流墊片洩漏流量與火焰範圍僅68slm與0.6公尺,洩漏時間超過10小時[7]。限流墊片孔徑大小影響氣體供應流量 圖6,計算式如式1,其孔徑大小選用依使用者流量需求而定,如 圖6,本公司目前使用440L鋼瓶,滿瓶壓力約1300psi,加裝0.5mm限流墊片供應流量可達200slm。

...............式1

...............式1

圖5、限流墊片正視與剖面圖[7]

圖6、限流墊片孔徑、入口壓力與出口流量之關係圖

矽甲烷氣櫃硬體演化

盤面構造(高、低壓盤面設計)

矽甲烷鋼瓶供應系統為開放式氣櫃,可放置兩支矽甲烷鋼瓶與一支10%氦氫混合氣沖吹用鋼瓶 圖2,主要閥件包含:氣動瓶頭閥(ACV)、高壓隔離閥(HPI)、高壓排放閥(HPV)、沖吹氣體隔離閥(PGI)、低壓排放閥(LPV)、自動切邊閥(ASO)、真空產生器(VG)、沖吹氣體雙隔離閥(DVI)、高壓測漏閥(HPA)、過流量裝置(EFS)與火焰偵測器(UVIR) 表4。第一代大宗矽甲烷鋼瓶供應系統因系統設計分為鋼瓶、pigtail box與開放式氣櫃三個區域,pigtail box多加裝低壓測漏維修閥(TPA)與三個火焰偵測器,換瓶需沖吹之管路長,故於高壓排放閥後加裝高壓涓流閥(PGB)減小排放廢氣之處理流量,因大宗矽甲烷氣體壓力高且用量大,大量氣體於等焓條件下在管路中流動(自由膨脹)導致溫度下降,使水氣凝結於管路外壁,故裝設兩個調壓器,並加裝加熱器來降低焦耳-湯姆森效應(Joule-Thomson effect)。為減少矽甲烷浪費、排放量與沖吹氣體需求量,第二代大宗矽甲烷鋼瓶供應系統於pigtail box加裝高壓雙隔離閥(HPIa)將沖吹管路之長度減少89%。

|

氣櫃 |

主要閥件 與設備 |

其他 |

|---|---|---|

|

矽甲烷鋼瓶 供應系統 |

V0: ACV V1: HPI V2: HPV V3: PGI V5: LPV V6: ASO V7: VG V8: DVI V9: HPA EFS UVIR |

NA |

|

第一代大宗 矽甲烷鋼瓶 供應系統 |

TAP PGB J-T Heater 2 reg. 3 UVIR |

|

|

第二代大宗 矽甲烷鋼瓶 供應系統 |

TAP PGB J-T Heater 2 reg. 3 UVIR HPIa |

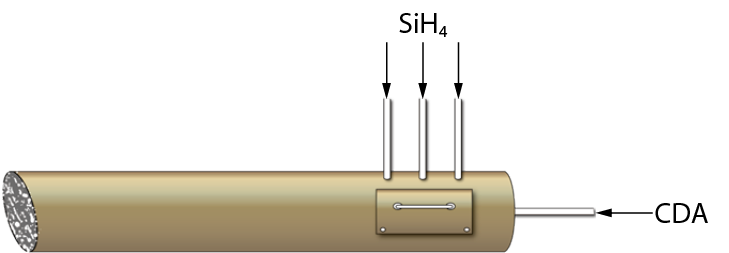

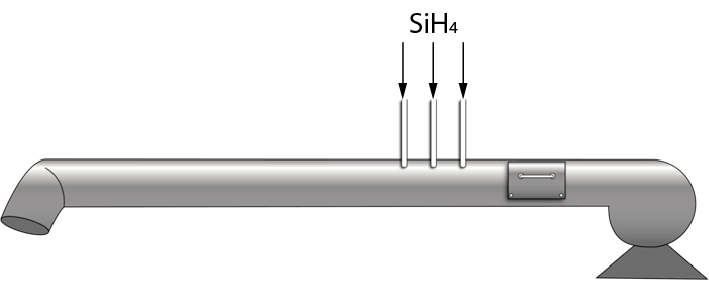

燃燒與稀釋排氣管路

矽甲烷排放處理方式有加熱氧化、溼式氫氧化鈉洗滌塔與直接排放於大氣[3],直接排放於大氣中燃燒處理為最簡單的方法之一。見 表5早期矽甲烷經由第一代0.3公尺燃燒排氣管路直接對大氣排放 表6,由於矽甲烷的自燃特性,與空氣接觸後便於燃燒排氣管口燃燒,產生白色危害性極低的二氧化矽釋放於空氣中,後期將燃燒排氣管路改良加長,使矽甲烷於燃燒排氣管內燃燒,較長的燃燒排氣管使二氧化矽能沉積於管口減少飄散。近年來以稀釋排氣管路取代,有別於直接與空氣接觸燃燒的稀釋方式,第一代稀釋排氣管原本設計為利用鼓風機將空氣送入管內與排放之矽甲烷反應燃燒 表6,但鼓風機之壓縮空氣立即將排放之矽甲烷稀釋,使其濃度低於燃燒下限1.37%並低於八小時日時量平均容許濃度5ppm。由於稀釋處理方式更為簡單且安全,因此設計第二代稀釋排氣管以氮氣於稀釋管內將矽甲烷濃度稀釋低於燃燒下限,最後再以壓縮空氣做第二段稀釋處理,監控氮氣與壓縮空氣流量,確保混和比例達爆炸下限需求。

|

排氣管路 |

處理機制 |

特點 |

|

|---|---|---|---|

|

燃燒式 |

第一代 |

排放於燃燒管(約0.3m)內,直接與空氣反應燃燒 |

燃燒管較短並直接排放燃燒 |

|

第二代 |

排放於燃燒管(約1m)內,直接與空氣反應燃燒 |

燃燒管較長,矽甲烷於前段管路燃燒,燃燒產物(二氧化矽)可沉積於後段管路,減少二氧化矽飄散 |

|

|

稀釋式 |

第一代 |

風車將空氣送入稀釋管內,將排放的矽甲烷稀釋低於燃燒下限 |

不會燃燒,產生二氧化矽 |

|

第二代 |

利用GN2將稀釋管內之矽甲烷稀釋低於燃燒下限,最後再以CDA 做第二次稀釋處理 |

不會燃燒,產生二氧化矽 精確控制GN2與CDA流量,有效控制矽甲烷稀釋後濃度 |

|

|

樣式 |

排氣管路 |

||

|---|---|---|---|

|

燃燒式 |

第一代 |

|

|

|

第二代 |

|

|

|

|

稀釋式 |

第一代 |

|

|

|

第二代 |

|

|

|

矽甲烷氣櫃軟體程序介紹

沖吹程序

鋼瓶用罄需執行氣體管路沖吹程序,將管路內製程氣體完全移除,如此,才能確保人員拆卸鋼瓶時無暴露於危害性氣體之風險。以某廠牌氣櫃為例 表7,矽甲烷鋼瓶供應系統沖吹程序為:管路製程氣體移除、換瓶前沖吹、更換鋼瓶、鋼瓶接頭氦測漏、高壓保壓、換瓶後沖吹、低壓段真實氣體吹淨。第一代大宗矽甲烷鋼瓶供應系統的差異為高低壓段同時進行真實氣體吹淨,由於管路較長沖吹所需的氣體量大,因此第二代大宗矽甲烷鋼瓶供應系統加裝高壓雙隔離閥沖吹程序僅需於高壓段進行,加裝此閥優點可減少矽甲烷浪費、排放量與沖吹氣體需求量約九倍。

|

供應系統 |

矽甲烷鋼瓶 |

第一代矽甲烷鋼瓶 |

第二代矽甲烷鋼瓶 |

|||

|---|---|---|---|---|---|---|

|

沖吹程序 |

高低壓段 |

排氣 |

高低壓段 |

排氣 |

高壓段 |

排氣 |

|

高壓段 |

前吹 |

高壓段 |

前吹 |

前吹 |

||

|

氦測漏 |

氦測漏 |

氦測漏 |

||||

|

保高壓 |

保高壓 |

保高壓 |

||||

|

後吹 |

後吹 |

後吹 |

||||

|

無 |

高低壓段 |

真實氣體吹淨 |

真實氣體吹淨 |

|||

急冷(絕熱膨脹)與震動效應之研究

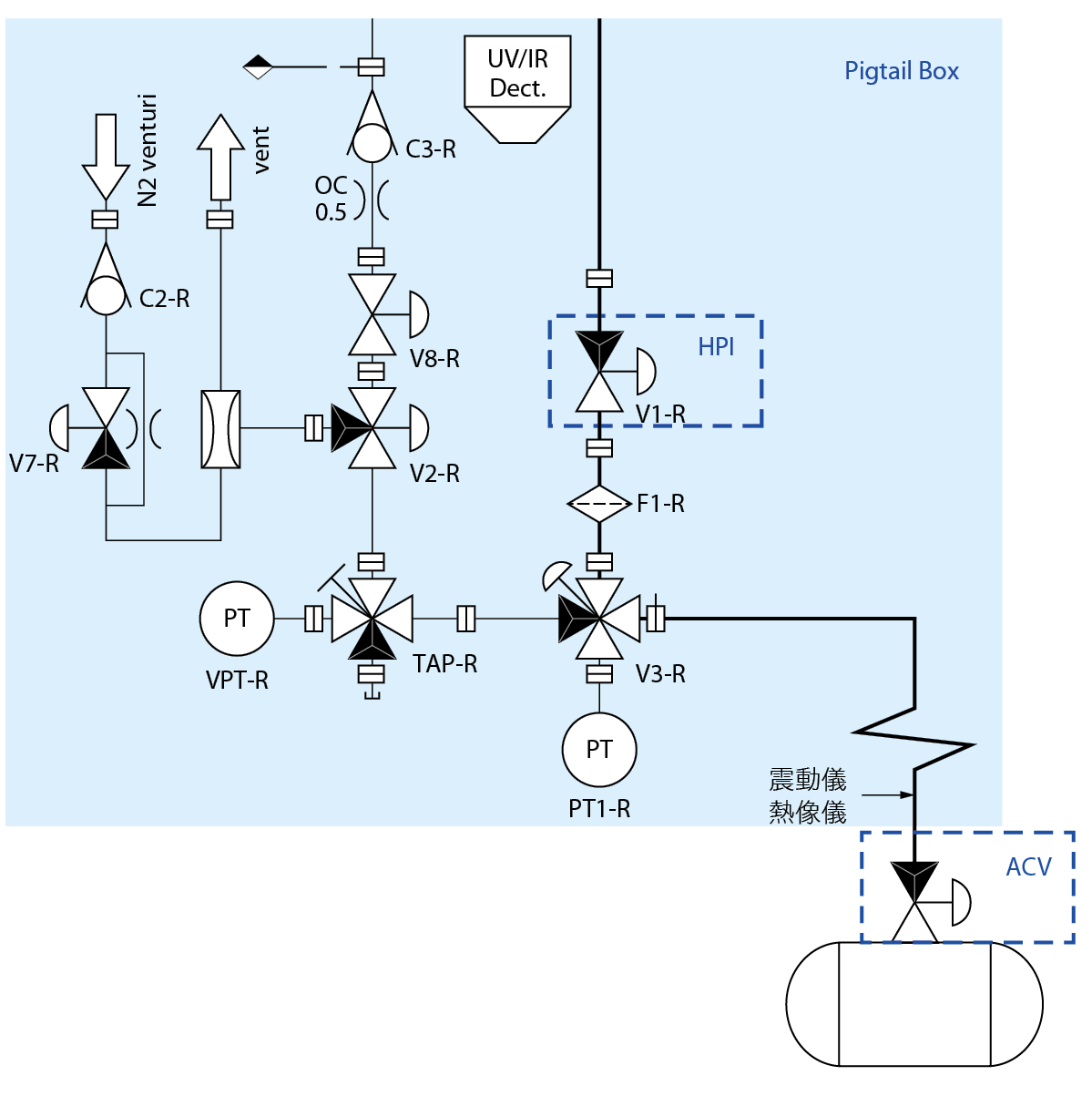

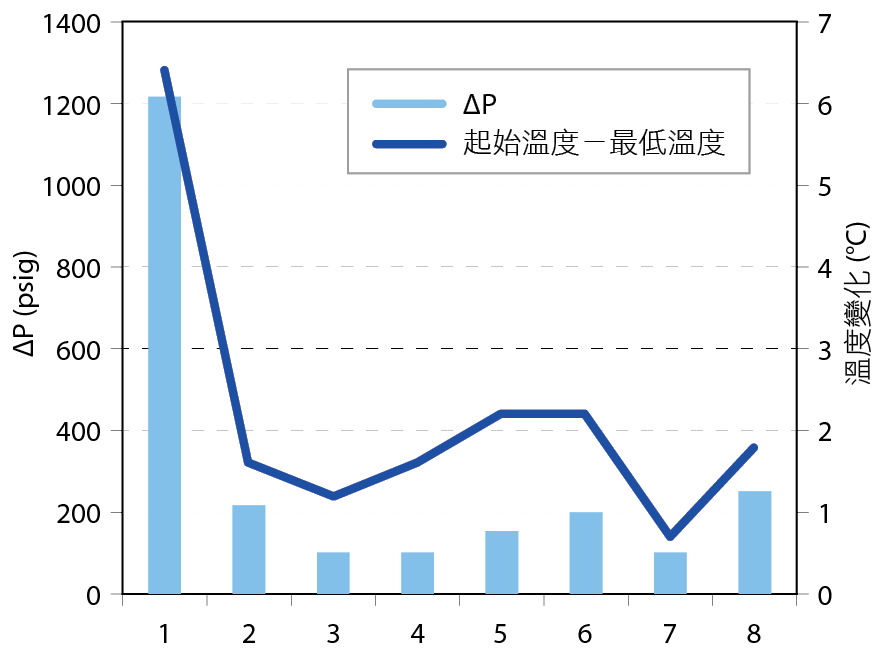

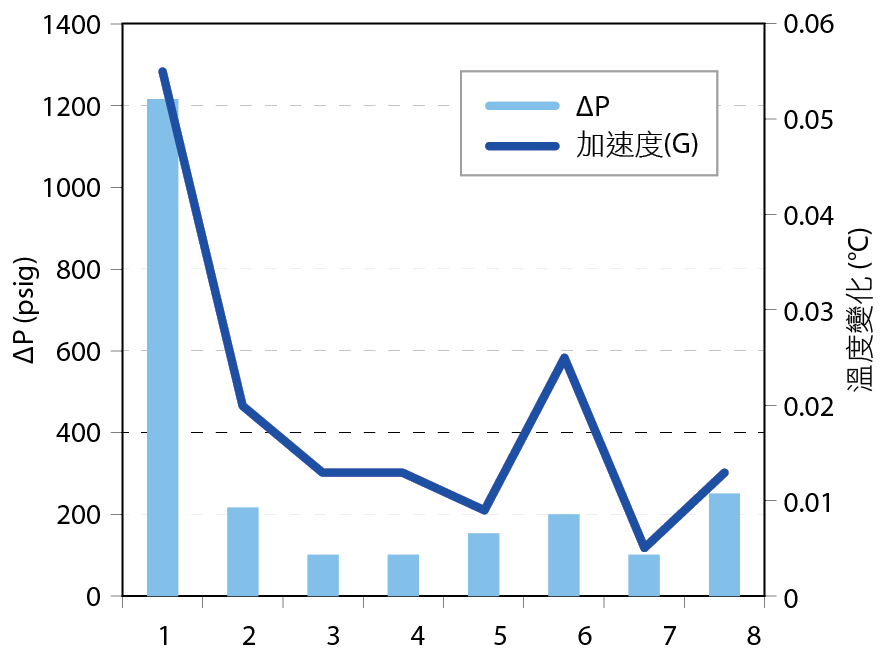

大宗矽甲烷鋼瓶供應系統管路長體積大,使得送氣造成pigtail產生急冷與震動效應,依定性觀察發現管路明顯晃動且溫度降低造成水氣冷凝於管路外壁,此兩效應可能造成瓶頭閥接頭密合度變差導致矽甲烷外洩,故研究矽甲烷氣體由鋼瓶流動至高壓段管路壓力差對溫度與震動之影響。 圖7送氣程序由鋼瓶開關瓶頭閥(ACV)使氣體流至高壓段管路中,製造不同之兩端壓力差,手動開關瓶頭閥模擬送氣程序,利用熱像儀與震動儀量測溫度變化與震動加速度,熱像儀觀測位置為鋼瓶接頭至pigtail前端,而震動儀架設於pigtail前端,實驗條件如 表8,由實驗結果可知當鋼瓶與高壓段管路壓力差越小,pigtail震動加速度與溫度降低幅度皆隨之變小 圖8、圖9,因此鋼瓶與高壓段管路之壓力差為急冷與震動效應重要因素,可藉由軟體程式修改送氣程序為瓶頭閥(ACV)點放使壓力差縮小,降低急冷與震動效應。然而,送氣產生之震動可於pigtail兩端加裝支撐架增強固定,使震動效應更有效地減輕。

圖7、急冷與震動效應實驗示意圖

圖8、壓差與溫度變化關係圖

圖9、壓差與震動加速度關係圖

|

項目 |

實驗項目 |

PT1(psi) |

ΔP |

震動值 (mm/s) |

加速度 (G) |

起始溫度 (°C) |

最低溫度 (°C) |

起始溫度與 最低溫度差 (°C) |

|

|---|---|---|---|---|---|---|---|---|---|

|

初壓力 |

末壓力 |

||||||||

|

1 |

ACV常開, HPI關 |

-14 |

1200 |

1214 |

0.081 |

0.055 |

24 |

17.6 |

6.4 |

|

2 |

ACV點放, HPI關 |

-14 |

200 |

214 |

0.111 |

0.02 |

21.5 |

19.9 |

1.6 |

|

3 |

ACV點放, HPI關 |

200 |

300 |

100 |

0.102 |

0.013 |

21.5 |

20.3 |

1.2 |

|

4 |

ACV點放, HPI關 |

300 |

400 |

100 |

0.075 |

0.013 |

21.5 |

19.9 |

1.6 |

|

5 |

ACV點放,HPI關 |

450 |

600 |

150 |

0.097 |

0.009 |

21 |

18.8 |

2.2 |

|

6 |

ACV點放, HPI關 |

600 |

800 |

200 |

0.154 |

0.025 |

21 |

18.8 |

2.2 |

|

7 |

ACV點放, HPI關 |

800 |

900 |

100 |

0.137 |

0.005 |

21.5 |

20.8 |

0.7 |

|

8 |

ACV點放, HPI關 |

900 |

1150 |

250 |

0.099 |

0.013 |

21.3 |

19.5 |

1.8 |

人員操作之安全防禦

鋼瓶與Pigtail固定

矽甲烷鋼瓶於開放式氣櫃中以鏈條固定避免地震或其他外力因素造成傾倒,而大宗矽甲烷鋼瓶需以堆高機運送,故其放置於支架上方,支架僅提供側邊固定之功能,若遇其他方向之外力,仍有傾倒風險。如 圖10,目前操作人員於鋼瓶區使用束帶將大宗矽甲烷鋼瓶固定於地面,提供完善的固定功能。

圖10、鋼瓶與pigtail 固定圖

矽甲烷鋼瓶供應系統pigtail長度約一公尺,可由氣櫃盤面固定,大宗矽甲烷鋼瓶供應系統pigtail總長超過兩公尺,需以支撐架支撐,否則非常容易晃動且換瓶銜接時操作困難,但單一支撐架在送氣時仍會有震動效應。為解決震動效應之影響,在pigtail靠近瓶頭閥接頭處加裝第二支撐架 圖10,雙支撐架可達到有效減震效果,避免震動造成瓶頭閥接頭有洩漏風險。

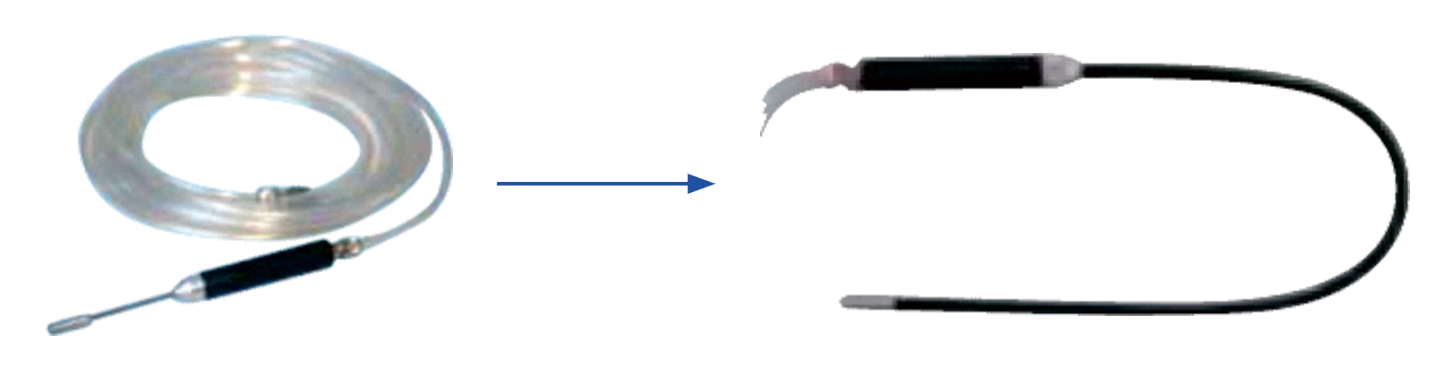

氦氣測漏手法

更換鋼瓶後利用10%氦氮混合氣進行管路高壓保壓,並以氦測漏機量測pigtail接頭測漏孔是否外漏,氦測漏機係利用質譜儀,將氦氣以燈絲高溫解離後收集氦氣離子束進行定量偵測。見 表9氦測漏機由ASM 102S進化至彩色觸控螢幕的ASM310機型,其燈絲壽命較長,可測量高入口壓增加量測應用性,抽氣速率大訊號相對穩定,氦測漏機吸頭原本使用不可撓之硬式偵測吸頭,為增加量測方便性與操控性,將其改良為軟式偵測吸頭,如此於密集之管路盤面間可輕易量測任意VCR測漏孔。

|

型號 |

ASM 102S |

ASM142 |

ASM310 |

|---|---|---|---|

|

測漏極限(mbar•L/s) |

1x10-7 |

1x10-7 |

1x10-7 |

|

燈絲材質 |

Tungsten |

Tungsten |

Ir/Y2O3 |

|

氦氣抽氣速率(L/s) |

無 |

1.3 |

1.7 |

|

最大入口壓力(mbar) |

無 |

10 |

15 |

|

氦氣測漏機 |

|

|

|

|

吸頭型式 |

|

||

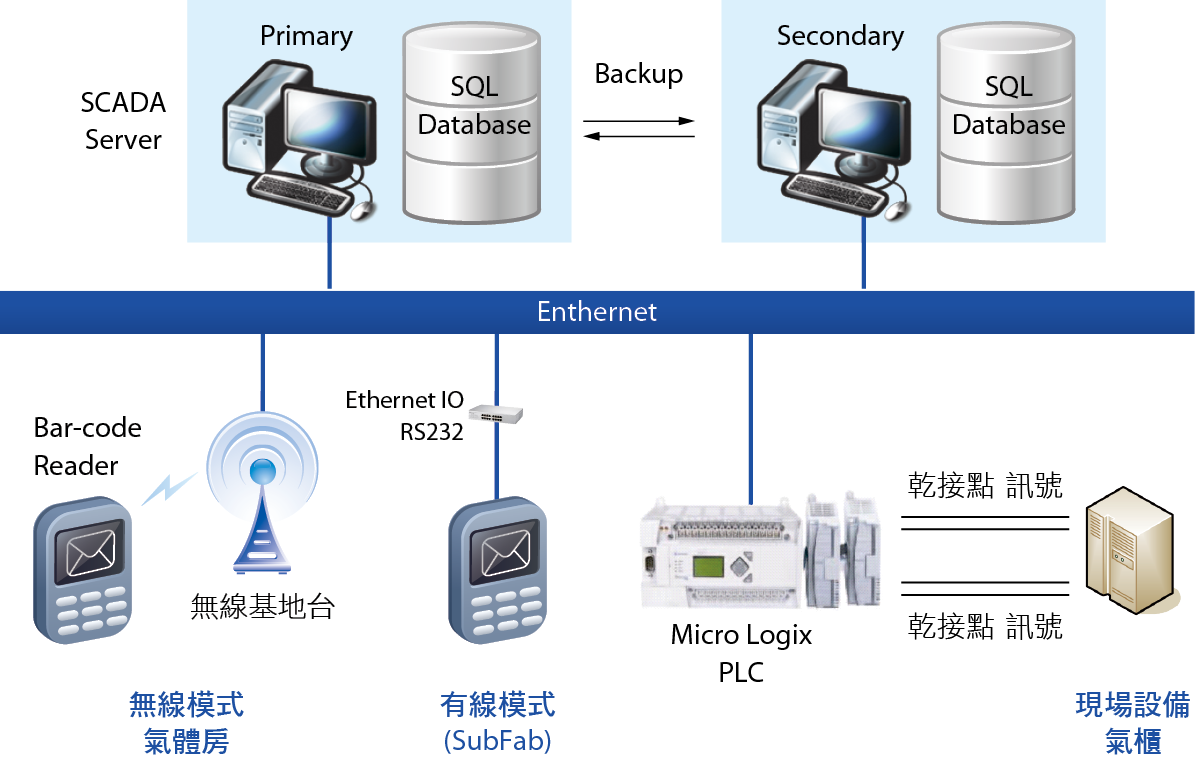

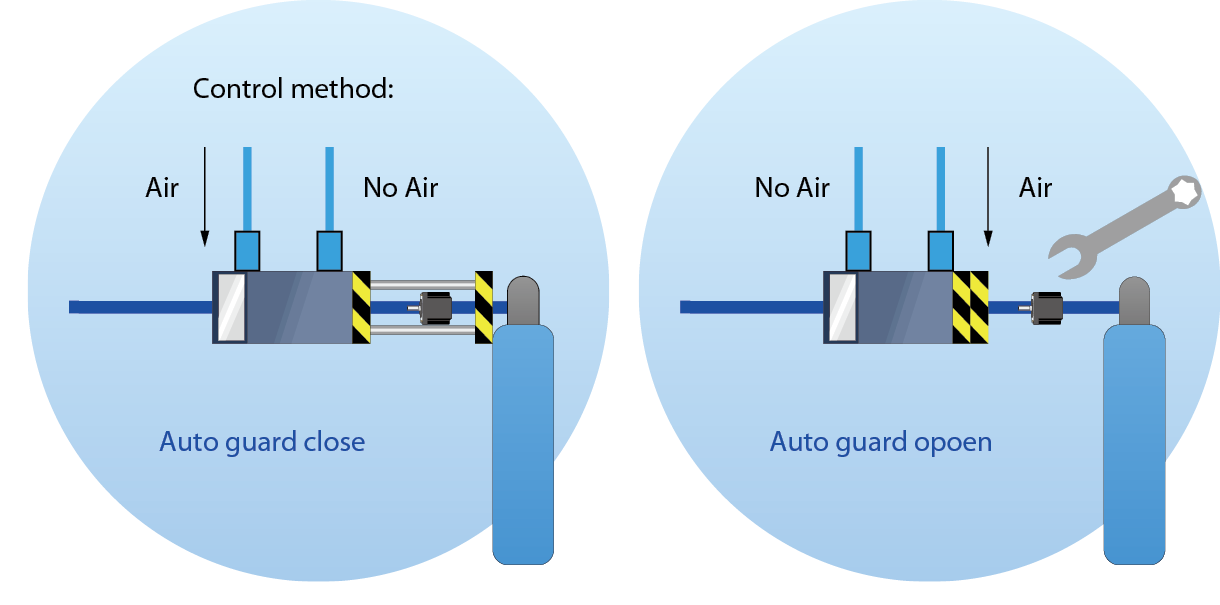

條碼系統與換瓶自動防呆機關

利用氣櫃、鋼瓶、人員條碼建置換瓶防呆系統 圖11,作動機制為系統進行自動沖吹程序至換瓶步驟時,作業人員必須以PDA刷氣櫃、鋼瓶、人員條碼,經氣櫃PLC送訊號至條碼系統判斷條碼皆正確無誤後,回傳指令至氣櫃使自動防呆機關(Auto Guard)自動開啟 圖12,人員方可將扭力板手置入接頭進行更換鋼瓶步驟。條碼系統可避免人員上錯不同物料之鋼瓶、氣櫃邊,或任意步驟更換鋼瓶,確保更換鋼瓶正確性。

圖11、條碼系統連結方式

圖12、換瓶自動防呆系統作動機制

結論

經過學、業界之技術研究與實務經驗,使得矽甲烷供應系統在鋼瓶、軟硬體及人員操作之安全性有顯著改善。供應架構與鋼瓶方面,矽甲烷系統建議選用大宗氣體鋼瓶供應系統,減少鋼瓶更換頻率、洩漏風險與生產成本,鋼瓶瓶頭閥使用可遠端操作的氣動式連結膜片閥以提升操控方便性與安全性,並經計算流量後加裝適當孔徑限流墊片。氣櫃軟、硬體部分,最重要的是必需加裝高壓雙隔離閥作為高壓段雙隔離、減少89%沖吹氣體使用量與殘氣排氣量,搭配軟體送氣時點放程序,可有效減緩急冷與震動效應,矽甲烷排放處理可用安全性較高之稀釋排放管路避免燃燒產生二氧化矽。人員操作方面,pigtail加裝雙支撐架可有效減緩震動效應之影響。建立氣櫃條碼系統以避免人員換錯鋼瓶、氣櫃邊與任意步驟更換。配有軟式偵測吸頭之氦測漏機具操控性佳之優點,使用其進行換瓶後測漏,可避免釀成嚴重工安意外。以上諸多大宗矽甲烷鋼瓶供應系統之安全防禦措施與操作,能降低意外事故發生之災害程度,提升系統供應穩定性,造就環境安全性。

參考文獻

- Koda, S. (1992). Kinetic aspects of oxidation and combustion of silane and related compounds. Progress in Energy and Combustion Science, 18, 513-528

- Nagi, E. Y., Huang, K. P. P., et al. (2007). Field tests of release, ignition and explosion from silane cylinder valves. process safety progress, 26, 265-282

- CGA G-13. (2006). Storage and Handling of Silane and Sliane Mixtures. Compressed Gas Association, Inc.

- Michael Visokey, Kathy Meissner, et al. (1995). Comparative Analysis of a Silane. ESH B001, SEMATECH Inc.

- Air Products and Chemicals Gas Tech. (2016). Cylinder Valves. Air Products and Chemicals, Inc.

- Peng, D. J., Chang, Y. Y., et al.(2007) Failure analysis of a silane gas cylinder valve: A case study. Engineering Failure Analysis, 15, 275–280

- Air Products and Chemicals Gas Tech. (2016). A Practical Guide to Restrictive Flow Orifices. Air Products and Chemicals, Inc.

- adixen Vacuum Products. (2004). Operating Instructions. Pfeiffer Vacuum Inc.

留言(0)