摘要

節能減廢新藍海 - 機械式蒸氣再壓縮系統原理概述及應用

廢棄物減量為公司綠色製造主軸之一,2015年致力於廢硫酸去除雙氧水回收再利用,大幅減少廢硫酸委外清運量及處理費用。2016年隨占比調整,30%硫酸銨已躍居最大宗廢棄物,分析30%硫酸銨其中水份佔70%,除增加廢棄物量也增加委外處理成本,本篇探討一熱回收節能技術,將液態硫酸銨由30%去水提濃至95%固態硫酸銨,並搭配後段廠外再利用廠商,不但可減少硫酸銨外運量,同時可減少約33座大安森林公園碳吸收量,達到節能減廢之雙贏效益。

前言

全球氣溫上升,氣候變遷,綠能與永續發展是被密切關注議題。本公司不斷的追求綠色製造,盡其所能找尋對環境友善之技術達到減廢節能之效益。因應產能擴充及先進製程投入,廢棄物總量將逐年成長,所以廢棄物減量是我們必須努力的課題。隨著廢硫酸於廠內回收再利用,大幅降低委外清運量,隨著占比調整,2016年30%硫酸銨已躍居最大宗廢棄物,其中30%硫酸銨約含70%水分,如 圖1,套用「鮮奶」及「奶粉」的概念,何需浪費資源作水分處理或運送,除了增加廢棄物量還增加委外處理成本。基於上述想法我們開始搜尋可行方案,將30%液態硫酸銨去水提濃為固態硫酸銨,當中包括高溫蒸餾、熱風噴霧乾燥及機械式蒸氣再壓縮系統(Mechanical Vapor Recompression,以下簡稱MVR)技術,其中高溫蒸餾及熱風噴霧乾燥,是利用熱源將水作升溫及相的轉換達到脫水之目的,然從節能及可行性分析,皆無法做到有效熱回收,因此乾燥過程會耗費大量能源,唯有MVR技術藉由蒸氣壓縮回收再利用,可將汽化熱回收再利用,以有效達到去水提濃之目的。經過計算,此技術若導入300mm Fabs,對台灣環境來看一年可以減少12,520噸碳排放量(相當於33座大安森林公園碳吸收量),對公司來說一年可以減少1億7千萬處理費用,委外在利用廠商方面也可以減少處理成本及廢水減量,創造三贏局面。

圖1、牛奶運輸概念啟發廢棄物減量

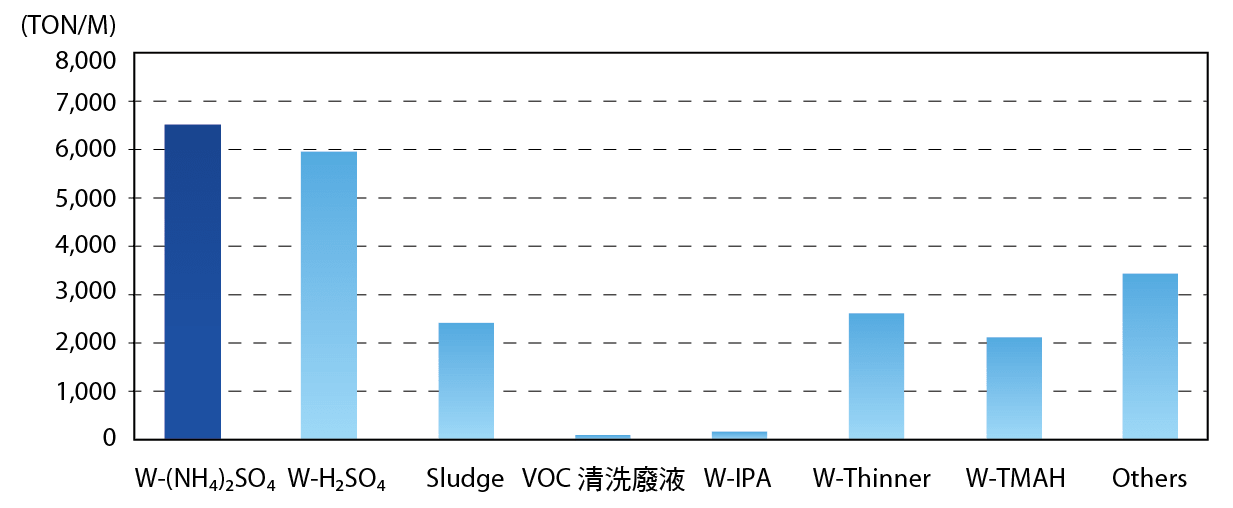

台積公司因應新世代製程技術開發及產能開出,會伴廢棄物產生量上升,公司訂定五年減廢計劃,未來將作到50%廢棄物減量。以80/20法則, 表1指出2016年廢棄物最大量:30%硫酸銨來做減量標的物。30%硫酸銨內含70%水分,以牛奶製成奶粉的方式聯想,只要將30%硫酸銨中的水分去除掉,便可大幅減少廢棄物清運量。以300mm Fab一年產出78,000噸30%硫酸銨,將硫酸銨去水提濃至95%,硫酸銨廢棄物量將下降至24,960噸,達到廢棄物減量68%。

表1、2016 年廢棄物產出量

文獻回顧

MVR簡介

MVR為九十年代所開發出來的節能設備,發展初期能源成本及環保意識並非主流考量,因此系統並沒有被大量應用。當前綠能與環保成為顯學,此系統節能的特色便成為最大亮點。現況MVR技術已被廣泛應用在各領域上,包含化工廠、生技廠、面板廠等[1]。

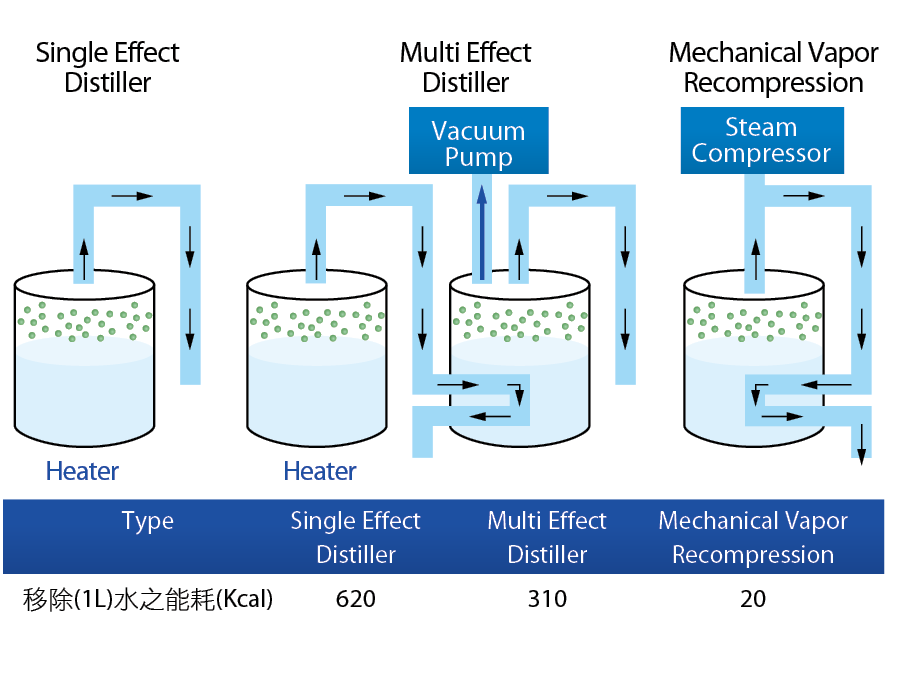

目前市面上蒸發濃縮製程有單效或多效蒸發系統,如 圖2所示[2],其單效蒸發系統之性能係數(Coefficient of Performance, COP)為1.0,而MVR COP可高達30,換句話說MVR的能耗約單效蒸發系統的1/30。工業界應用在蒸餾、濃縮、海水淡化、及廢水零排放等[3],不只可以有效節能,對環境來說也是相當友善之技術。

圖2、單效/ 多效/MVR 比較

MVR原理[2,4]

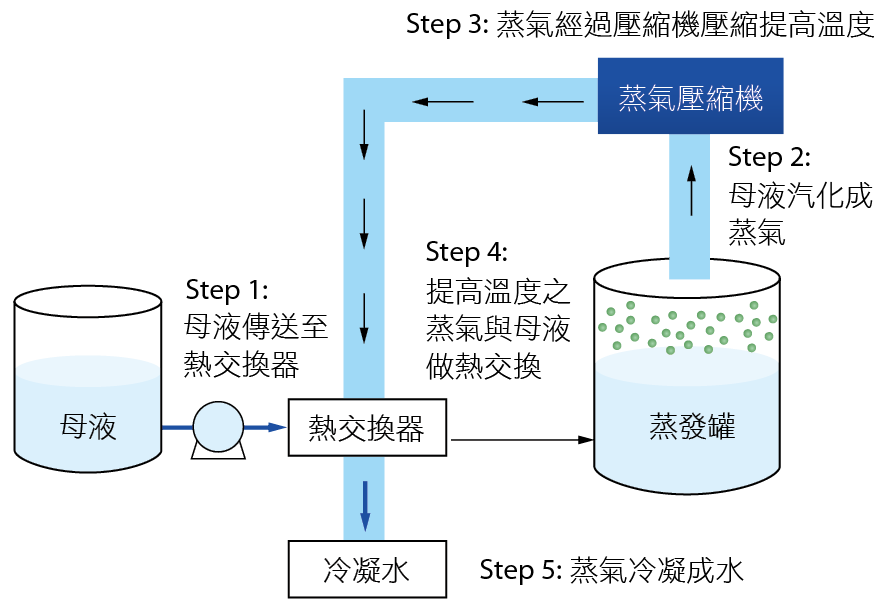

MVR 原理如 圖3所示[2]所示,步驟1:母液經由泵浦傳送至熱交換器加熱→步驟2:被加熱之母液傳送至蒸發罐汽化成蒸氣→步驟3:產生之蒸氣經過蒸氣壓縮機壓縮而提高溫度→步驟4:被提高溫度之蒸氣經過熱交換器與母液做熱交換→步驟5:蒸氣經過熱交換器轉移潛熱,溫度降低,冷凝成冷凝水。

圖3、MVR 工作示意圖

由於100℃之水蒸氣與水作熱交換,最多只能將水溫度提高至100℃,無法將潛熱轉移至水讓水蒸發汽化。此技術是將水蒸氣壓縮,提高蒸氣溫度,此時超過100℃之水蒸氣便可將潛熱轉移至水,讓水蒸發汽化。

計畫方法

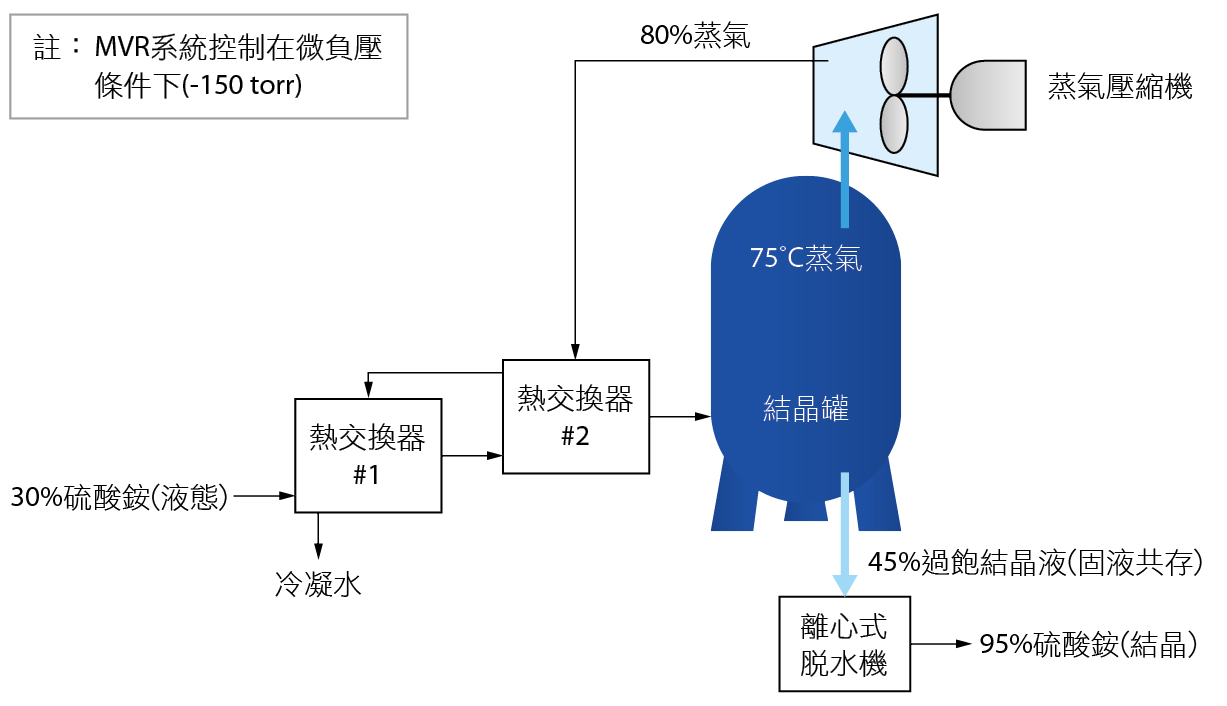

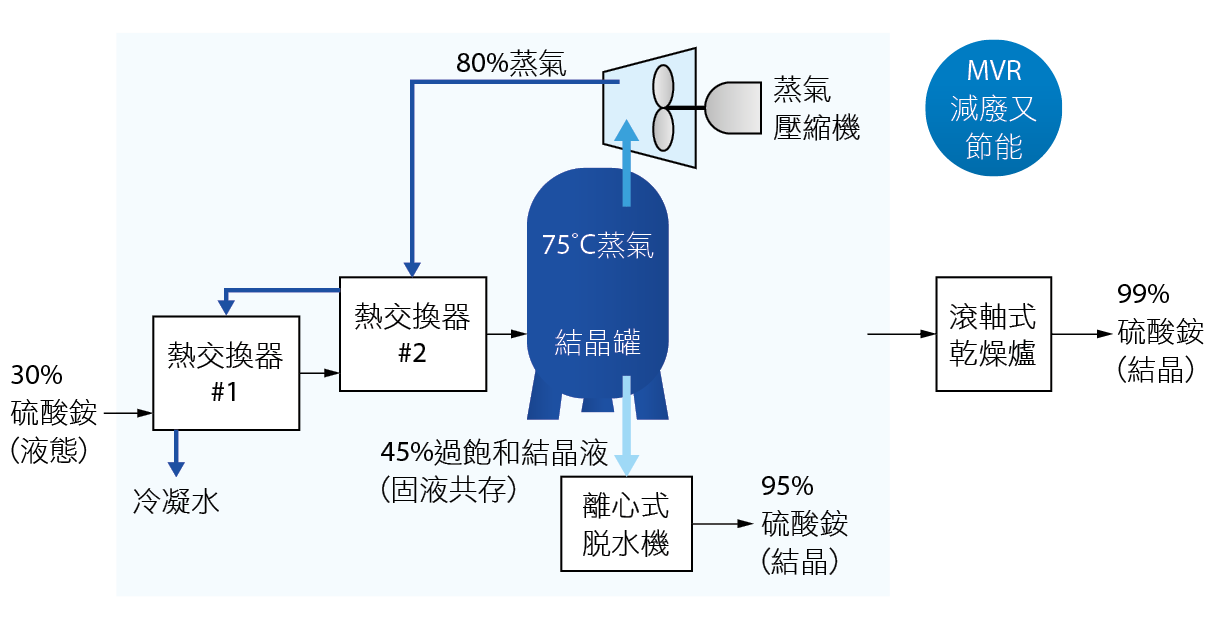

本篇探討利用MVR技術,導入硫酸銨減廢專案。如 圖4所示30%硫酸銨中水分升溫汽化後,藉由蒸氣壓縮機加壓,將蒸氣溫度提高,再與母液作熱交換,30%硫酸銨液體即可去水提濃至45%硫酸銨後(固液共存),再將45%硫酸銨經過離心式脫水機脫水,即可生成95%硫酸銨固體。

圖4、MVR 應用至95% 固態硫酸銨生產示意圖

回收固體硫酸銨有結晶顆粒大小限制,結晶顆粒越大,所需之結晶罐高度需要越高,此設備建置在室內會有高度限制,未來設置將會量身訂做結晶罐,以多段方式結晶,降低高度以符合廠區要求。

未來應用分析

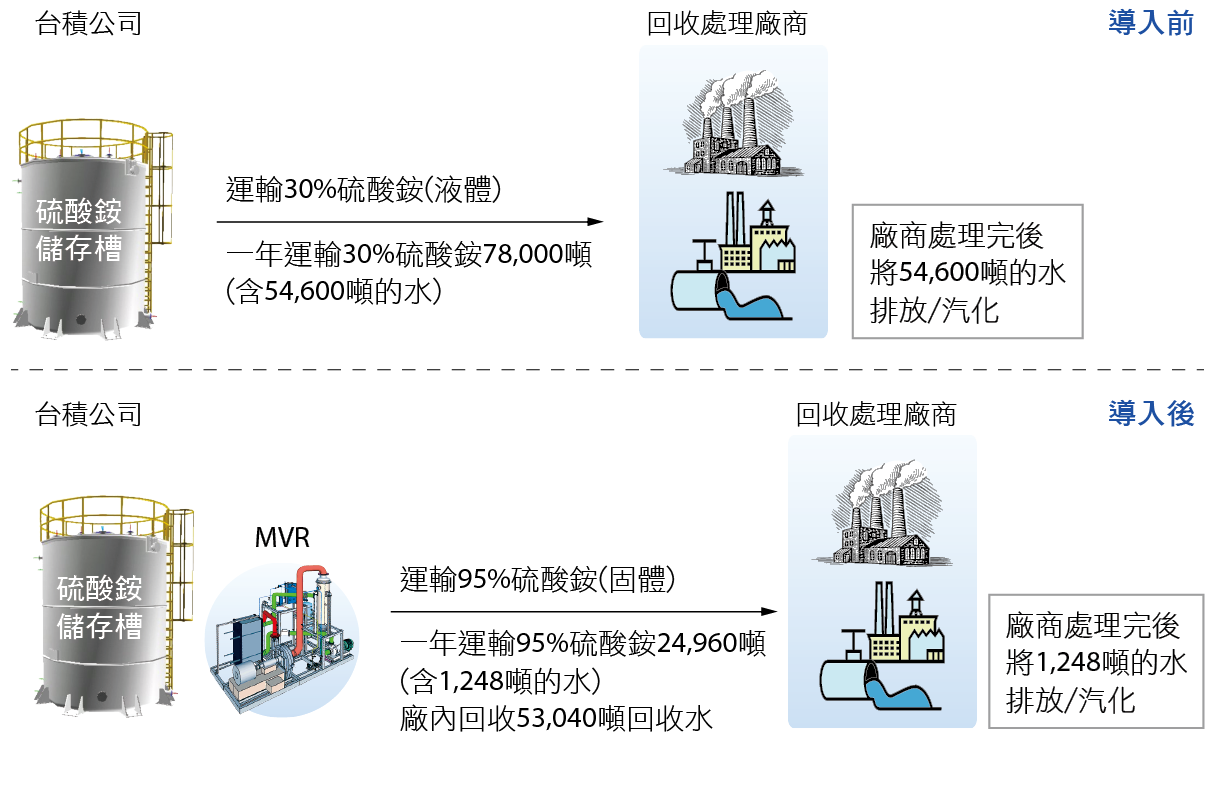

2015年300mm Fab約產出78,000噸30%硫酸銨,78,000噸30%硫酸銨其中含有54,600噸的水,當委外清運處理時,這54,600噸水也被當成是廢棄物作處理,除了大幅增加廢棄物量,也增加委外處理成本。

目前30%硫酸銨去化路徑包括:

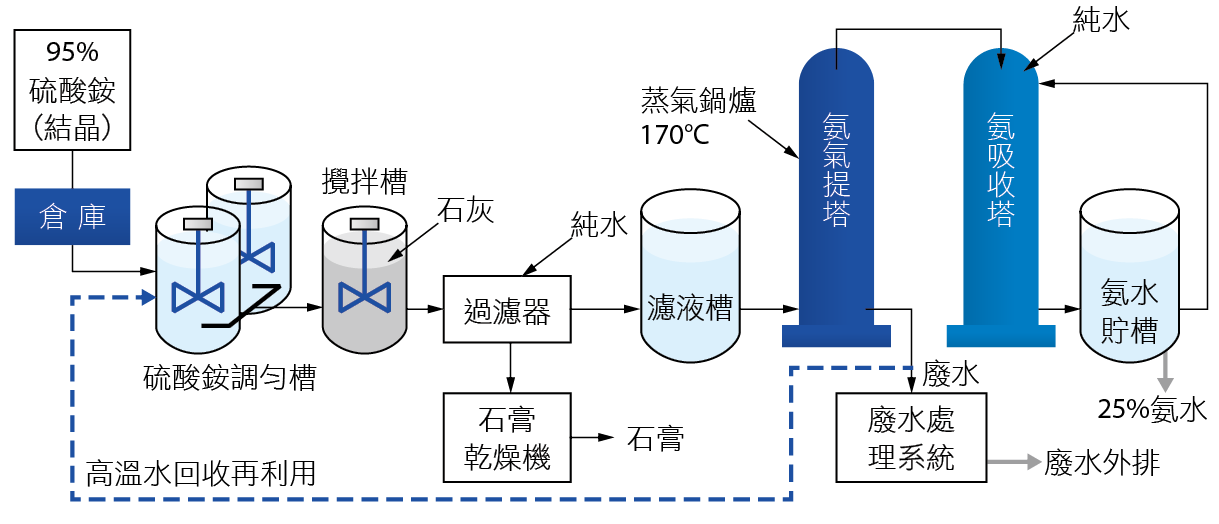

- 再利用轉製氨水與硫酸鈣

如 圖5所示,當30%硫酸銨清運至廠商製作氨水與硫酸鈣,廠商只需要提出[NH4+]製作成氨水,剩餘的水變成廢水然後經過處理完後排放。圖5、MVR 應用至氨水轉製再利用示意圖

- 再利用轉製99%固態硫酸銨

如 圖6所示,當30%硫酸銨清運至廠商製作99%硫酸銨固體:廠商使用鍋爐將30%硫酸銨蒸發去水,再經過乾燥爐產生99%硫酸銨固體,此製作過程鍋爐需使用重油,對環境沒那麼友善,最後70%的水分也會被汽化或者當作廢水排掉。圖6、MVR 應用至製作固體硫酸銨

上述兩種做法最終就是將30%硫酸銨中的70%的水分汽化或者當作廢水處理。如 圖7所示,如果在廠區內導入MVR技術的話,製作95%硫酸銨固體將去掉約68%的水,而此水分可以回收至廠區再利用,不用當作廢水排掉。而95%硫酸銨固體清運至廠商處理將會使廠商減少汽化或者排放68%廢水。

圖7、MVR 技術導入增加水回收及廠商減少廢水排放

如 表2所示,總體效益來看:產生之冷凝水,可在廠區回收再利用;30%硫酸銨液體提濃至95%硫酸銨固體,將會減少68%運輸車次;在廠區以較節能之MVR技術取代廠商較耗能之鍋爐設備,可以減少委外處理費用,對廠商可以減少耗能之鍋爐設備使用,對環境碳排放來說一年約可減少12,520噸碳排放量(相當於33座大安森林公園碳吸收量),此技術如果導入將會達到三贏局面。

|

分析項目 |

減量前(2015年) |

MVR減量後 |

備註 |

|---|---|---|---|

|

Unit waste (kg/12” wafer) |

42.6 |

33.4 |

減少21.6% |

|

硫酸銨產出量(ton/年) |

78,000 |

24,960 |

減少68% |

|

碳排放減量 (ton, CO2e/年) |

NA |

12,520 |

減少84%(含廠內/外),相當 於33座大安森林公園碳吸收量 |

|

運輸車次(車次/年) |

3,900 |

1,248 |

減少68% |

結論

以2016年廢棄物量來看,若導入MVR熱回收節能技術,將液態硫酸銨由30%去水提濃至95%固態硫酸銨,並搭配後段廠外再利用廠商,將會使每年硫酸銨產出量由78,000噸降至24,960噸,不但可大幅降低硫酸銨廢棄物外運量68%,同時可減少84%碳排放量,約33座大安森林公園碳吸收量,達到節能減廢之雙贏效益。期望以此技術導入廠區,將廢棄物衝擊減至最低,以盡到環境保護、永續發展的企業社會責任。

參考文獻

- 匯能科技,MVR系統介紹

- 中鼎工程公司,廢熱回收節能技巧

- GEA, Evaporation Technology Using Mechanical Vapor Recompression

- 財團法人台灣產業服務基金會,機械蒸氣再壓縮系統廢水處理技術及案例介紹

留言(0)