摘要

排氣減量新挑戰 - 雙磊晶反應室機台排氣

Keywords / Emission Reduction2,Energy Saving16,SEMI-S2 & S6,Environmental Performance Index (EPI)

磊晶機台共分成Main Chamber和氣櫃(Gas Box)兩個箱體,彼此互通,每個箱體上方銜接6吋的排氣風管,調整前兩支風管總抽風量為1248CMH,另外還有兩個預潔淨反應室(SiCoNi),各接6吋的排氣風管。經實測進行兩個情境的減量調整,情境一(模擬H2最大洩漏流量280 slpm與HCl最大洩漏流量62 slpm)的排氣風量可降為887CMH,節省量達28.9%;情境二(模擬H2最大洩漏流量202 slpm與HCl最大洩漏流量62 lpm)的排氣風量可降為722 CMH,節省量則高達42.1%。運用於實務上其風量可減少39%(5139 CMH/tool),約可減少全廠區2.4%排氣耗量,可作為磊晶機台排氣調整之參考。

前言

因製程的演進,使用的新製程機台對於排氣(exhaust)的需求也隨之增加 表1。在新建廠的規劃中從 N28製程,排氣設計每平方公尺84 CMH到 N10製程,排氣設計每平方公尺103 CMH,排氣設計增加了22.6%。

|

Fab |

production space (m2) |

Exhaust (CMH) |

Exh. KPI (CMH/m2) |

|---|---|---|---|

|

A |

35,094 |

3,716,807 |

84 |

|

B |

32,291 |

3,640,141 |

89 |

|

C |

39,173 |

4,715,882 |

107 |

|

D |

36,547 |

4,559,454 |

103 |

如果再以目前一個N10製程廠區來看,排氣的實際耗量中,主要有三種排氣耗量怪獸 表2,這三種形式的機台排氣需求耗量佔了全廠排氣耗量34.5%。其中包括:清洗機台(Clean Bench)DNS SU-3X00系列機台,總需求排氣量約491,064CMH,佔全廠排氣量14.8%;顯影機台(Developer),總需求排氣量約445,500CMH,佔全廠排氣量13.4%;磊晶機台總需求排氣量約211,536CMH,佔全廠排氣量6.3%。其中從排氣需求中檢討來看,清洗機台反應槽內部有層流避免外部污染必須維持固定排氣壓力,以避免反應槽受到污染。顯影機台必須維持高排氣靜壓避免有機殘氣影響顯影品質。磊晶機台因內部的熱交換器機台熱氣需靠排出,且使用大量的易燃性氣體氫氣(H2),為符合SEMI-S6(Semiconductor Equipment and Material International; SEMI)[1]通風之安全指引中之規範中的上限值,須維持一定的排氣量。

|

排氣量 名次 |

機台型式 |

單台耗量 |

台數 |

排氣耗量 |

全廠排氣 比率 |

|---|---|---|---|---|---|

|

1 |

清洗機台 |

8,769 |

56 |

491,064 |

14.8% |

|

2 |

顯影機台 |

9,900 |

45 |

445,500 |

13.4% |

|

3 |

磊晶機台 |

11,752 |

18 |

211,536 |

6.4% |

|

|

其他 |

|

|

2,178,370 |

65.5% |

|

全廠排氣總耗量(CMH) |

3,326,470 |

||||

清洗機台及顯影機台排氣量限制於製程上的需求,暫不在本次的排氣減量討論範圍內。而磊晶機台特氣氣櫃(Gas Panel)排氣量取決於SEMI-S2-93A[2]半導體製造設備之安全指引,再依據SEMI-S6規範中對於易燃性氣體的安全上排氣量的定義,評估排氣量設置需求。以目前設備商給的排氣需求表中排氣需求風量為5078 CMH,機台送氣過程中排氣風管並無風量計,而是以達到機台所需靜壓為主,必須達到機台氣櫃排氣壓力所設定的保護壓差,低於保護壓差機台會連鎖保護停機。因此磊晶機台排氣實際風量與需求有所落差,如 圖1為磊晶機台機台排氣實際量測值,發現主機台熱交換器及氣櫃總排氣風量7693 CMH,再加上製程尾氣處理設備反應槽,空間排氣及異常時緊急排氣的需求風量4059 CMH,加總後單台磊晶機台排氣總需求風量11752 CMH,風量與機台傳簽資料上需求排氣風量有約有6674 CMH的風量差異。本文藉由評估在SEMI規範中模擬並調整出符合SEMI-S2規範下最佳排氣量,作為磊晶機台排氣需求的參考依據。

圖1、EPi tool 排氣實測風量圖

文獻回顧

磊晶機台氣櫃排氣減量評估必須符合SEMI S2-0712半導體製造設備環保、健康及安全指引中23.5.3 和23.5.4 條文,條文要求如下。

23.5.3

設備故障時的化學物質逸散應該減至最低。在可預見的最壞的系統故障情形下,工作人員的呼吸帶中之空氣中化學物質濃度應低於職業暴露限制值(OEL)之25%。

23.5.4

在可知之最壞真實系統故障情況下,箱體外的化學物質逸散應該低於以下兩個值中之較低者:25%爆炸下限(LEL)或是25%職業暴露濃度(OEL)。

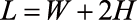

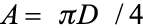

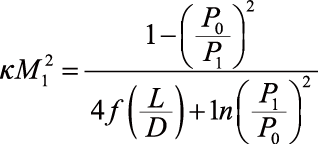

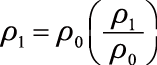

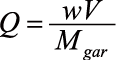

在機台符合SEMI S2要求之後,其設備排氣通風基準必須遵照SEMI S6-0707E之排氣通風安全性能標準。定義氣體在風管內正常操作或洩漏時,抽氣量足夠避免產生毒性(如HCl) 或易燃性(如H2)濃度過高,導致人員中毒或爆炸的風險。典型半導體設施的排氣系統有有三項測量要素,分別為速度、排氣量、壓力。其中排氣量與速度關係為Q=VA (Q:排氣量、V:速度、A:風管截面積) 表3。

|

Calculation |

Parameter |

Description |

Unit |

EPI main gas box |

SiCoNi main gas box |

Remark |

|---|---|---|---|---|---|---|

|

P1 |

箱體內氫氣主管路進口壓力 |

psi |

45 |

38 |

From gas |

|

|

Po |

箱體內壓力 |

psi |

14.7 |

14.7 |

1 atm |

|

|

W |

箱體寬 |

m |

1.2 |

0.5 |

From AMAT |

|

|

H |

箱體高 |

m |

2.2 |

1.2 |

From AMAT |

|

|

Z |

箱體深 |

m |

0.4 |

0.5 |

From AMAT |

|

|

|

L |

箱體內氫氣主管線長度 |

m |

5.6 |

2.9 |

Calculated |

|

D |

箱體內氫氣主管線直徑 |

m |

0.00635 |

0.00635 |

From gas |

|

|

|

A |

箱體內氫氣主管截面積 |

m |

0.00003 |

0.00003 |

Calculated |

|

4f |

平滑管路表面粗糙度參數 |

無因次 |

0.02 |

0.02 |

Known |

|

|

ρo |

常壓下氫氣氣體密度 |

g/cm3 |

0.00009 |

0.00009 |

From MSDS |

|

|

Mgas |

氫氣分子量 |

g/mole |

2 |

2 |

From MSDS |

|

|

LEL |

最低爆炸下限 |

% |

4 |

4 |

From MSDS |

|

|

K |

氣體混和物比熱值之比率 |

無因次 |

1.4 |

1.4 |

Known |

|

|

V |

理想氣體莫爾體積 |

L/mole |

22.4 |

22.4 |

Known |

|

|

|

KM12 |

上游馬赫數平方 |

無因次 |

0.04494 |

0.07707 |

Calculated |

|

|

ρ1 |

箱體內氫氣主管線氣體密度 |

g/cm3 |

0.00028 |

0.00023 |

Calculated |

|

|

ω |

箱體內氫氣洩漏質量流動率 |

g/sec |

0.00747 |

0.00826 |

Calculated |

|

|

Q |

箱體內氫氣洩漏體積流動率 |

L/sec |

0.08364 |

0.09249 |

Calculated |

|

Q1=(60×60×Q/1000)/(25%×LEL) |

Q1 |

Rule 1,將易燃性氣體濃度稀釋低於25%LFL |

CMH |

0.301098834 |

0.332957394 |

Calculated |

|

Q2=60×10×W×H×Z |

Q2 |

Rule 1,每分鐘提供十倍箱體換氣量 |

CMH |

633.6 |

180 |

Calculated |

|

Qsuggestion |

取Q1及Q2平均值(取整數) |

CMH |

360 |

120 |

Calculated |

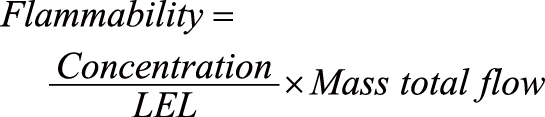

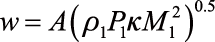

依據氣體濃度、TLV、LEL和最大流量等因素,計算出各種危害氣體的相對危害因子。如下列所示:

- 易燃性氣體相對危害因子(Flammability)

- 毒性氣體相對危害因子(Toxicity)

實驗要求準則

- 上部熱交換器依據實際機台情況

- 檢查機台熱交換器的溫度

- 主要及次要氣櫃依據SEMI要求

- 設備周圍逸散量< 25% OEL (職業暴露濃度)

- 設備內任一點< 25% LEL (爆炸下限)

- 稀釋風機(Dilution fan)依據RM OI要求

- 設備內任一點< 25%LEL (爆炸下限)

計畫方法

依據SEMI S6-0707E半導體設備排氣通風ESH指引使用追蹤氣體測定逸散性釋放之測試方法,以SF6追蹤氣體搭配密閉式傅立葉紅外線光譜儀(Closed-cell Fourier Transform Infrared Spectrometer,以下簡稱CC-FTIR)進行EPI 氣櫃排氣風量減量的實驗,在符合SEMI S2 23.5.3和23.5.4的安全衛生規定下,有效節省排氣耗能,達成安全減量的目標。

本實驗依據SEMI S6 0707E半導體設備排氣通風ESH指引使用追蹤氣體測定逸散性釋放之測試方法,十二廠六期潔淨室內進行排氣減量的試驗。本實驗選用長(cell=10m)短(cell=1cm)光徑各一台CC-FTIR進行現場線上即時SF6追蹤氣體濃度的量測。測試前打開Gas Panel 下方的蓋板將六條採樣管的採樣口逐一伸入以下六點的位置,並予以固定;測試時利用手動閥切換,分別抽取不同位置所採樣的SF6氣體進入CC-FTIR 內即時分析濃度值。

- Bottom of solenoid block at Connector;

- 數位壓力顯示器;

- MFC 連接器;

- 壓力切換;

- 主要氣櫃 LEL 偵測器;

- 次要氣櫃門連鎖裝置 (Door interlock switch at Side Gas Box)

也同樣於氣櫃外進行鄰近四個位置的環境氣體採樣分析。

- 主要氣櫃前方水平距離0.3m,離地板高0.3m;

- 主要氣櫃前方水平距離0.3m,離地板高1m;

- 次要氣櫃左側距離0.3m,離地板高1m;

- 主要及次要氣櫃後方水平距離0.3m,離地板高1m

實驗係模擬最嚴重的氣體洩漏情境下(假設進氣端管路鬆脫H2最大流量280 slpm 和HCl 最大流量62 slpm),現有的排氣通風量是否仍有減量的空間,SF6 追蹤氣體釋放的位置、氣櫃內外採樣的位置與CC-FTIR 相關儀器架設方式如 圖2所示。

圖2、CC-FTIR 採樣量測示意圖

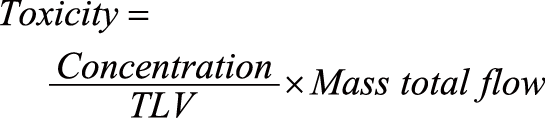

SEMI S6 提供SF6替代性氣體的方法來驗證氣櫃排氣通風的有效性,使用SF6追蹤氣體的目的是希望在測試時不會造成人員生命、氣櫃內電氣與周圍環境火災與腐蝕等危害。因此,測試過程中CC-FTIR 所量測到SF6氣體的濃度必須經過等量釋放濃度公式(equivalent release concentration,以下簡稱ERC)的換算,以求取真實氣體洩漏被排氣通風有效稀釋的濃度值,ERC公式如下:

H2的LEL為4%,在有效的排氣通風條件下,氣櫃內H2的濃度必須低於1% (25%LEL)以下。實驗時注入氣櫃內進氣端管路SF6 的濃度為1.09% (SF6流量3.14 slpm,CDA流量286 slpm),經由ERC公式計算,於氣櫃內六個採樣點所量測到SF6濃度都必須低於109 ppm才能符合S2要求,計算過程如下所示:

Injected SF6 Concentration=3.14/ (286+3.14)=1.09%

Process Gas Concentration=100%

Measured Tracer Gas Concentration=MSF6

ERC=[(100%)×(MSF6)]/(1.09%) <1%→MSF6 < 109ppm

HCl的TLV為2ppm,在有效的排氣通風條件下,氣櫃外HCl的濃度必須低於500 ppb (25%TLV)以下。實驗時注入氣櫃內進氣端管路SF6的濃度為23.66% (SF6流量15.5 slpm,CDA流量50 slpm),經由ERC公式換算,於氣櫃外四個採樣點所量測到SF6濃度都必須低於118 ppb才能符合S2要求,計算過程如下所示:

Injected SF6 Concentration =15.5/(50+15.5)=23.66%

Process Gas Concentration=100%

Measured Tracer Gas Concentra-tion=MSF6

ERC=[(100%)×(MSF6)]/(23.66%) < 500ppb→MSF6 < 118ppb

結果與分析

情境一H2最大流量280 slpm洩漏條件下 :

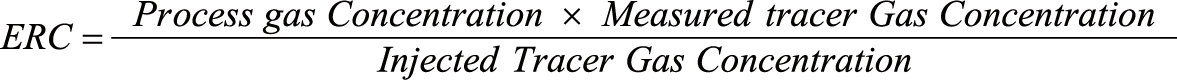

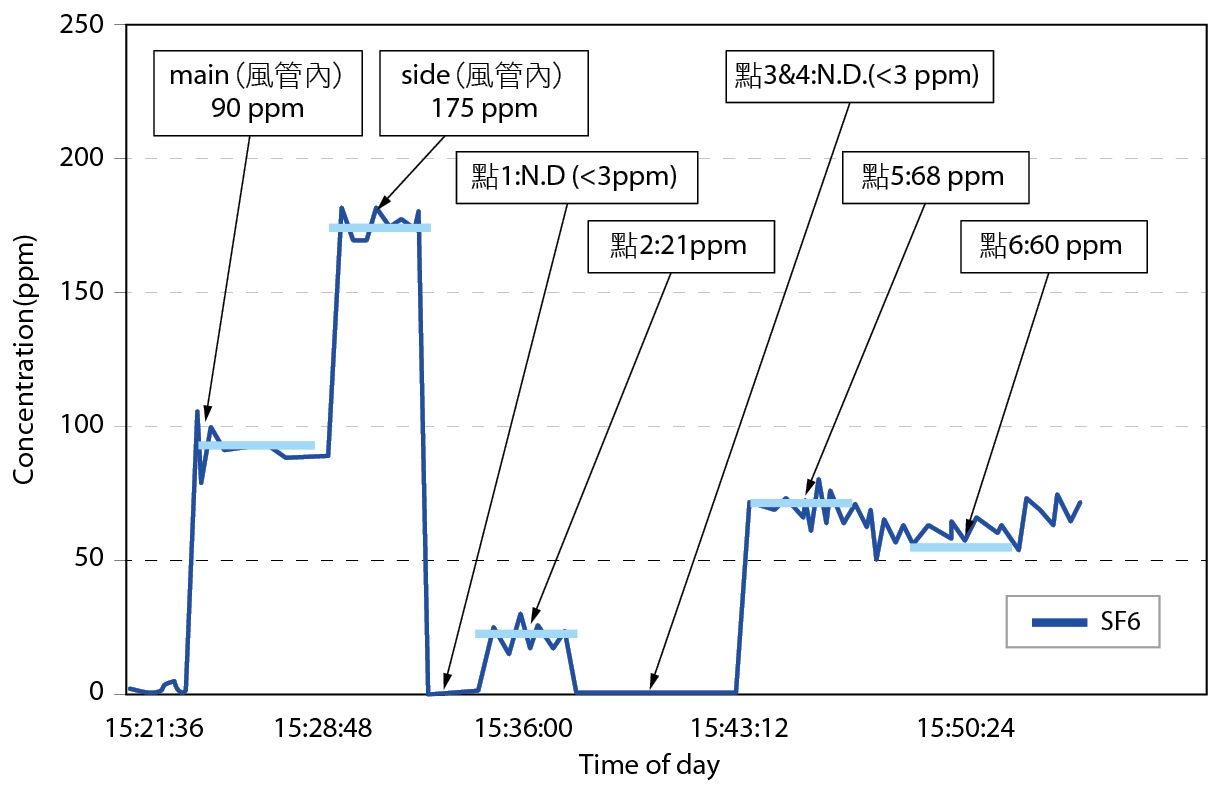

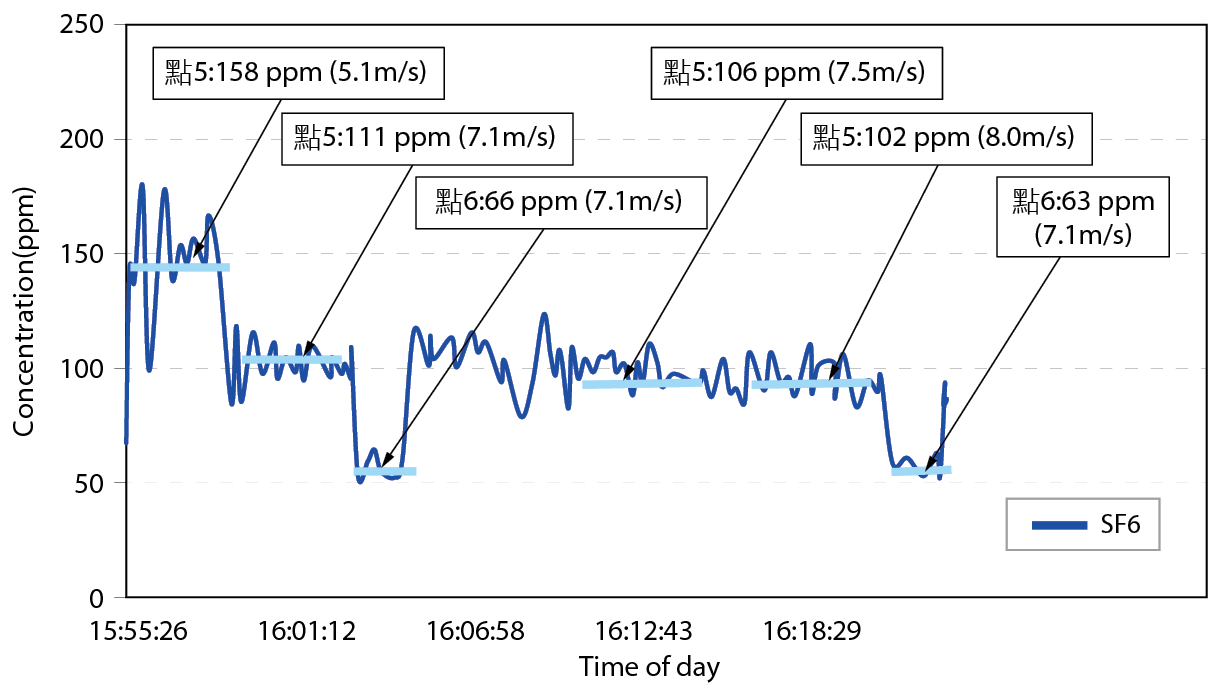

H2最大流量280 slpm洩漏條件下,依照EPI機台原始設定風量進行測試 表4。測試發現採樣點5的濃度最高(68ppm)、採樣點6的濃度次高(60ppm)。各測點濃度值如 圖3所示。針對測點5與6的主要風管內的風速逐步調整,其SF6濃度變化如 圖4所示。

|

風管 |

管內風速 (m/s) |

管內靜壓 (mmH2O) |

|---|---|---|

|

6”主要風管 |

11 |

-200 |

|

6”次要風管 |

8 |

-180 |

圖3、風量調整前氣櫃內各採樣點的濃度值

圖4、調整主要風管氣櫃內採樣點5 和6 的SF6 濃值

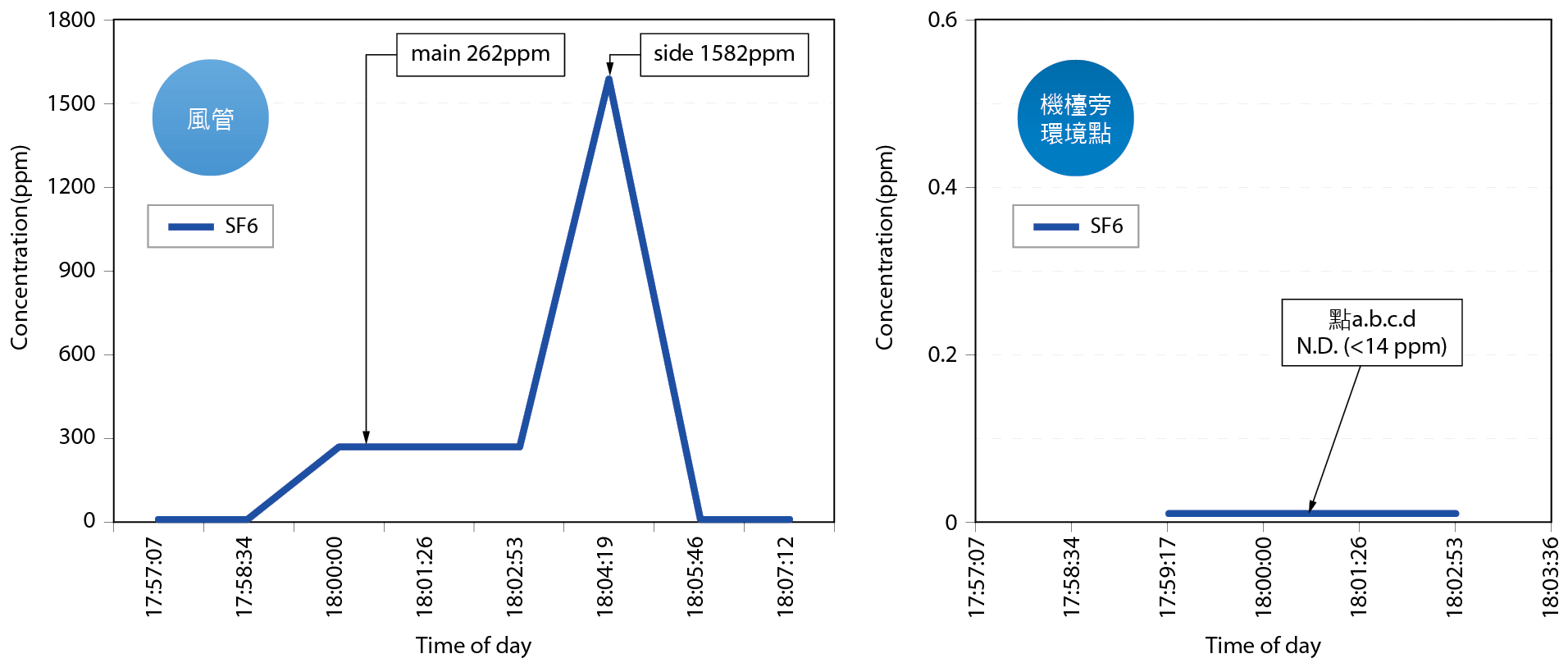

得知主要風管內風速7.5m/s時,採樣點5 的濃度106ppm 低於109ppm。同時次要風管的風速固定在6m/s,6個採樣點均再測量一遍,所量測到的SF6濃度變化也均小於109ppm,如 圖5所示。在 HCl最大流量62 slpm洩漏的條件下,固定主要風管內風速7.5m/s與次要風管內風速6m/s進行SF6追蹤氣體洩漏測試,測試結果風管內測到較高濃度、氣櫃外皆測量到SF6,如 圖6所示,這表示在此抽氣流量/流速下,若有氣體洩漏發生,所有污染物皆會被抽走,不會逸散到無塵室內。

圖5、調整次要風管風量氣櫃內各採樣點的SF6 濃值

圖6、調整後氣櫃外各採樣點的濃值

在H2最大流量280 slpm和HCl最大流量62 slpm的條件下,排氣管路最佳的安全風速如 表5 所示。

|

風管 |

管內風速 (m/s) |

管內靜壓 (mmH2O) |

|---|---|---|

|

6”主要風管 |

7.5 |

-150 |

|

6”次要風管 |

6 |

-100 |

情境二 H2最大洩漏流量為202 slpm條件下 :

EPI氣櫃前端VMB管路設計,在最嚴重的管路鬆脫情境下,H2最大洩漏流量為202 slpm。因此,實驗注入氣櫃進氣端管路SF6的濃度同樣為1.09%,但調整SF6流量為2.2 slpm,CDA流量為200 slpm,經由ERC公式換算,於氣櫃內六個採樣點所量測到SF6濃度也都必須低於109 ppm才能符合S2要求。

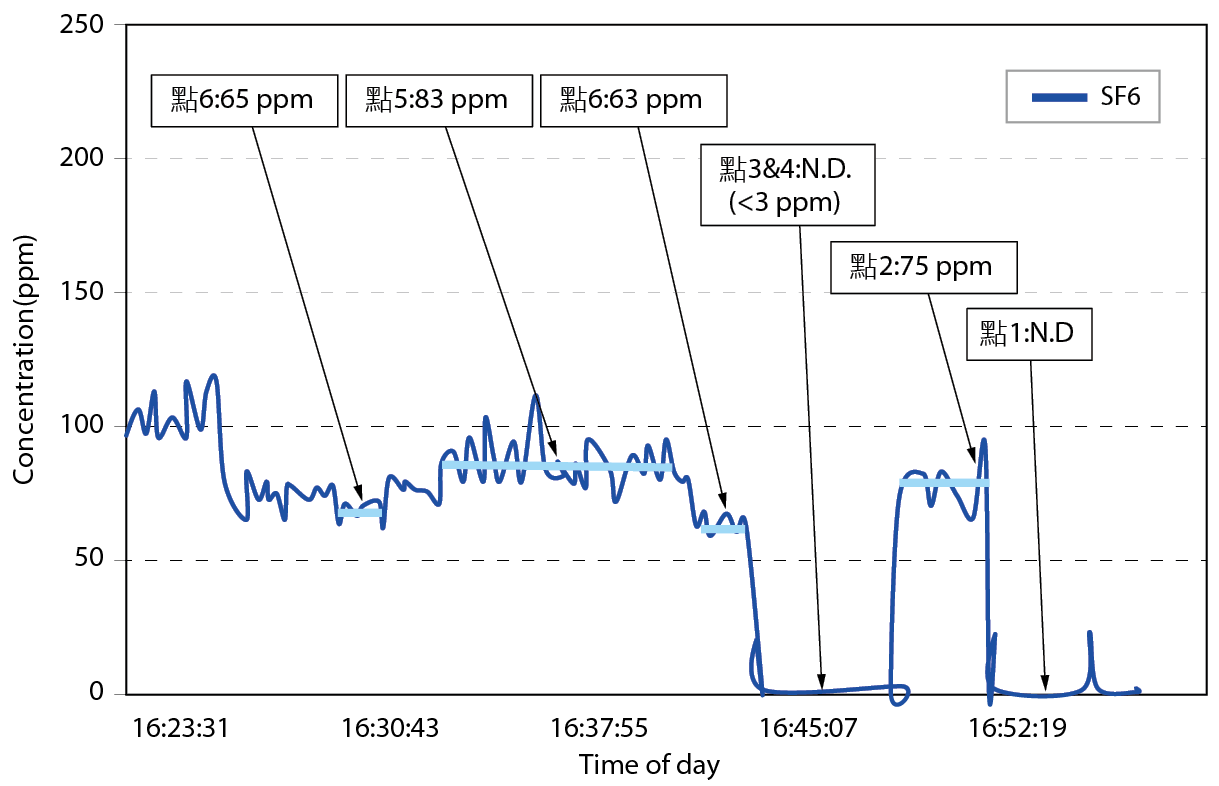

調整主要風管內的風速與次要風管風管內的風速分別為6m/s與5m/s,結果採樣點5的濃度下降至93ppm,採樣點6的濃度為65 ppm,採樣點2的濃度為13ppm,採樣點1、點3和點4均量測不到SF6的濃度(CC-FTIR (cell=1cm)SF6的偵測下限3ppm),如 圖7所示。

圖7、H2流量202 slpm 時氣櫃內各採樣點SF6 濃值

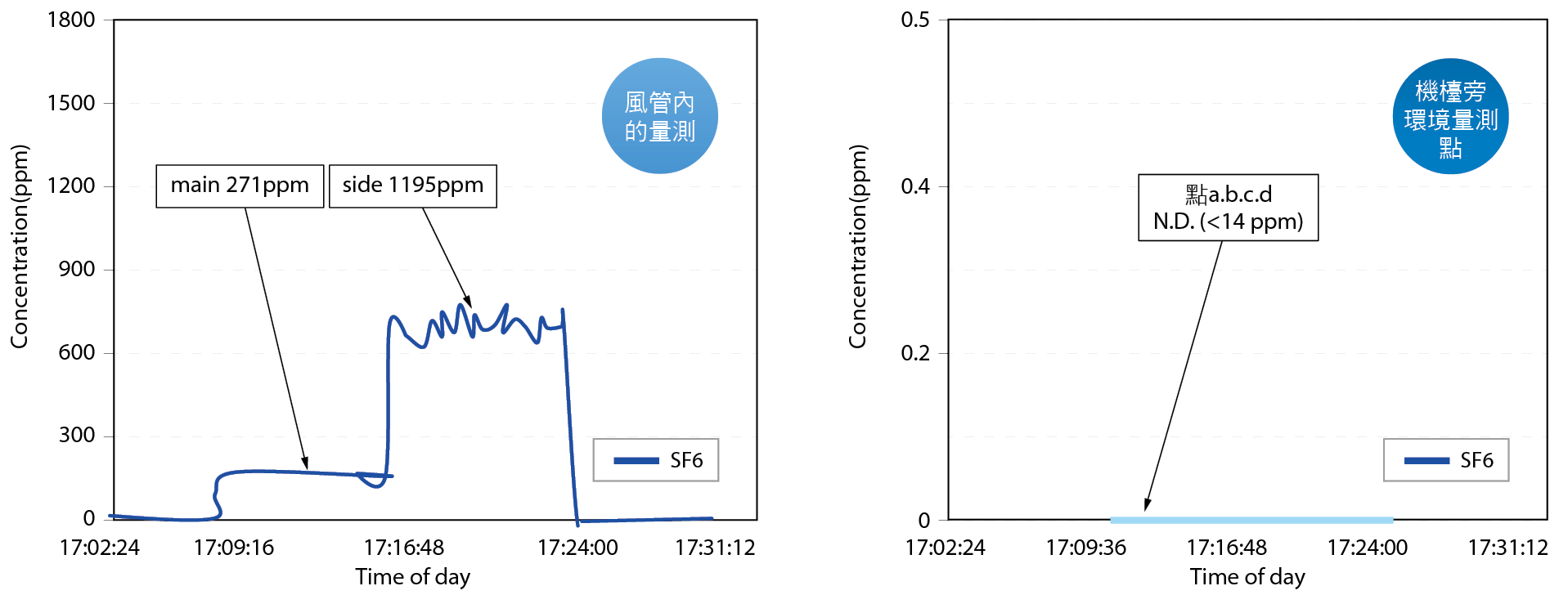

維持前述主要風管內風速6m/s與次要風管內風速5m/s的條件下進行HCl最大洩漏流量62slpm的測試,測試結果氣櫃外採樣點a、b、c、d也均量測不到SF6氣體洩漏(N.D:低於CC-FTIR (cell=10m)SF6的偵測下限14ppb),如 圖8所示。依據SF6追蹤氣體測試結果,在H2最大流量202slpm和HCl最大流量62slpm的條件下,排氣管路最佳的安全風速如 表6所示。

圖8、H2流量202 slpm 時氣櫃外各採樣點的濃值

|

風管 |

管內風速(m/s) |

管內靜壓(mmH2O) |

|---|---|---|

|

6”主要風管 |

6 |

-100 |

|

6”次要風管 |

5 |

-150 |

H2最大流量280slpm和HCl最大流量62slpm的條件下,主要風管管內風速從11m/s調降至7.5m/ s,次要風管管內風速從8m/s調降至6m/s,總風量從原先的1248 CMH調降至887 CMH,減量效益達28.9%。在情境二H2最大流量202slpm和HCl最大流量62slpm的條件下,主要風管管內風速從11m/s調降至6m/s,次要風管管內風速從8m/s調降至5m/s,總風量從原先的1248 CMH調降至722 CMH,安全減量效益則高達42.1%,如 表7所示。

|

風管 |

管內風速(m/s) |

管內風量(CFM) |

管內風量(CMH) |

總風量(CMH) |

節能量 |

|---|---|---|---|---|---|

|

主要風管 |

11 |

425 |

722 |

1248 |

此為基準值 |

|

次要風管 |

8 |

309 |

525 |

||

|

主要風管 |

7.5 |

290 |

493 |

887 |

28.9% |

|

次要風管 |

6 |

232 |

394 |

||

|

H2=280, HCl+62 slpm |

|||||

|

主要風管 |

6 |

232 |

394 |

722 |

42.1% |

|

次要風管 |

5 |

193 |

328 |

||

|

H2=202, HCl+62 slpm |

|||||

最後由設備原本要求調至實驗後設定其風量減少了5139CMH,如 表8所示。機台實際測量結果如 表9所示。

|

As is (AMAT request) |

Requirement(Theoretically) |

Reduction Opportunity |

Remark |

|

|---|---|---|---|---|

|

EPI main gas box |

6,682 |

720 |

5,962 |

Calculation based on 1.SEMI-S6 rule 2.ESH rule (<25% LEL) See backup. |

|

SiCoNi gas box |

1,108 |

240 |

868 |

|

|

Dilution fan |

2,225 |

1,010 |

1,215 |

|

|

Total |

10,015 |

1,970 |

8,045 |

|

EPI Tool Exhaust (CMH) |

Location |

As is (JCEPAJ) |

Reduction Test |

AMAT SSPS |

Final Decision |

Remark |

|---|---|---|---|---|---|---|

|

upper frame ×2 |

L30 |

3666 |

1568 |

2378 |

2378 |

註1 |

|

EPI main gas box×2 |

1550 |

788 |

2208 |

788 |

註2 |

|

|

EPI side gas box×2 |

1641 |

656 |

500 |

656 |

註2 |

|

|

remote power |

484 |

484 |

500 |

|||

|

SiCoNi gas box |

L20 |

508 |

508 |

508 |

||

|

SiCoNi PM |

600 |

600 |

600 |

|||

|

local scrubber |

L10 |

1132 |

1132 |

1132 |

||

|

Dilution fan |

3534 |

1414 |

1414 |

註3 |

||

|

total |

13115 |

7150 |

5086 |

7976 |

||

|

save |

5139 |

|||||

結論

近幾年來因全球暖化及氣候變遷效應日益嚴重,如能有效降低廠區機台使用風量,便能夠有效節能減碳。其中磊晶機台為廠區耗量怪獸,更是減量當務之急。

磊晶機台在符合SEMI-S2及S6狀況下,稀釋風機風量可調至1,010 CMH,計算如下:

- ESH安全規範中,氫氣於風管中排氣濃度需小於25% LEL (機台使用之H2=4% LEL, H2 flow =170 L/min.)

- 機台排放之H2 (170 L/min)與風管中空氣稀釋計算如下 (16830 L/min,相當於1010 CMH)

→ 170L/min ÷ (16,830L/min + 170L/min) ×100% =1% (符合ESH rule)

氣櫃風量調降後分別為:

- EPI gas box (*2) : 720 CMH

- SiCoNi gas box (*2) : 240 CMH

單台磊晶機台排氣減量,一年約可節省一百萬元運轉費用,同時一年可減少因電力消耗而產生之碳排放共168噸,相當於產生八座足球場大小減碳效益。未來可真對清洗機台及顯影機台調降風量的可行性持續研究,喚起全廠共同參與節能減碳,保衛地球人人有責。

參考文獻

- Semiconductor Equipmen t a n d Materials International. 1997; “Facility Standards and Guidelines.”.

- SEMI S2-0712 - Environmental, Health, and Safety Guideline for Semiconductor Manufacturing Equipment.

- 行政院勞工委員會勞工安全衛生研究 所,民87,半導體作業安全衛生危害之 探討-SEMI 安全指引與國內法規比較, IOSH86-H329,29-33.

- http://ocw.nctu.edu.tw/course/physics/ physics_lecturenotes/Chap.%2027%20 Notes.pdf

- 台灣師範大學機電科技學系,民90, Fundamental Process for Fundamental P r o c e s s f o r S e m i c o n d u c t o r I C Fabrication Fabrication. [6] 工業技術研究院,民102,安全風險評 估,1-10.

附註

- 註1 測試結果顯示當風量降至1,568CMH時,製程腔體溫度未升高。

- 註2 經SEMI-S6 Tracer gas 測試結果確認,Main/Side Gas box 合適的排氣用量分別為986/788 與788/656 CMH。

- 註3 平時採Green mode 操作,僅靠排氣負壓作抽氣,當系統異常時(LSC trip),啟動稀釋風機,確保管內氫氣濃度小於1/4 LEL。

留言(0)