摘要

掌握原物料特性–精進CR168混酸品質

(Defect)及運轉問題。

前言

光阻清潔液(CR168)因膠羽問題,故混酸過程需經過多道濾芯長時間過濾循環,且膠羽易殘留於混酸稀釋桶桶壁及桶底管路塞管,造成過濾濾芯負載需耗費龐大人力及昂貴的化學品來頻繁更換濾芯(年花費預估 : $18M NTD),如 表1所示。

| CR168濾芯更換成本計算(年) | |||||

|---|---|---|---|---|---|

| 系統 | 濾芯位置 | 更換隻數 (EA/年) | 濾芯成本 ($M NTD) | 化學品清洗成本 ($M NTD) | 總花費 ($M NTD) |

| CMU | 粗/細濾 | 432 | 13 | 5 | 18 |

在多數化學品為高純度強酸/鹼的情況下,現行化學儲存槽設計皆選用抗腐蝕材質-鐵氟龍內襯鐵桶,較難觀察桶槽內部化學品品質變化,且依照化學品品質監控規範(NH4OH濃度/pH/表面張力)無法有效偵測膠羽,故利用實驗設計方法來探討原物料特性及其混酸品質變化,期望能有效避免膠羽產生以減少系統濾芯過濾負載,同時,在無膠羽的環境下,也有機會降低混酸濾芯過濾循環時間,借此提高混酸產能及濾芯預算節省,最後,成功評估回歸反射型光纖感測器以即時監控桶內是否產生膠羽,分享改善之方法供各廠參考。

文獻探討

2-1混酸系統及稀釋流程

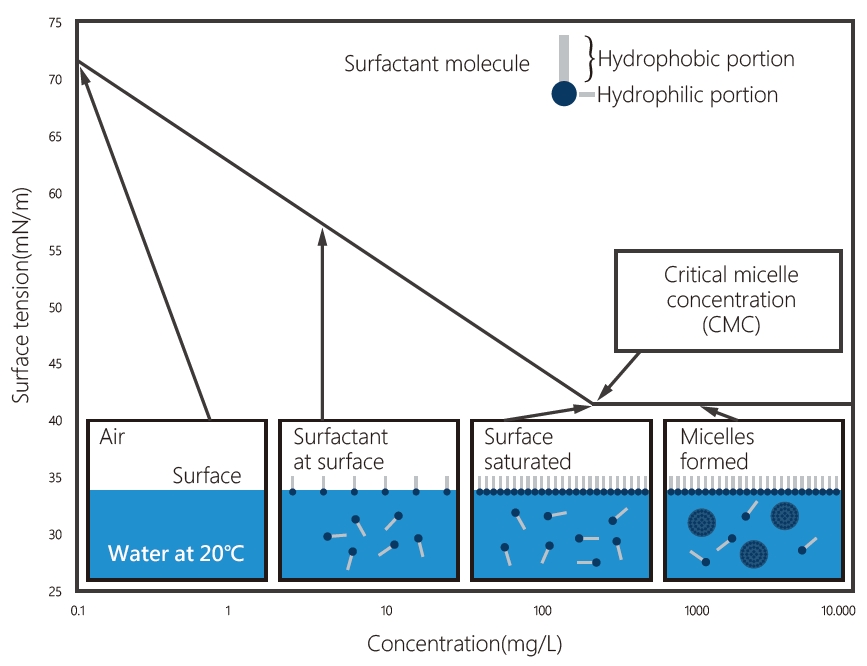

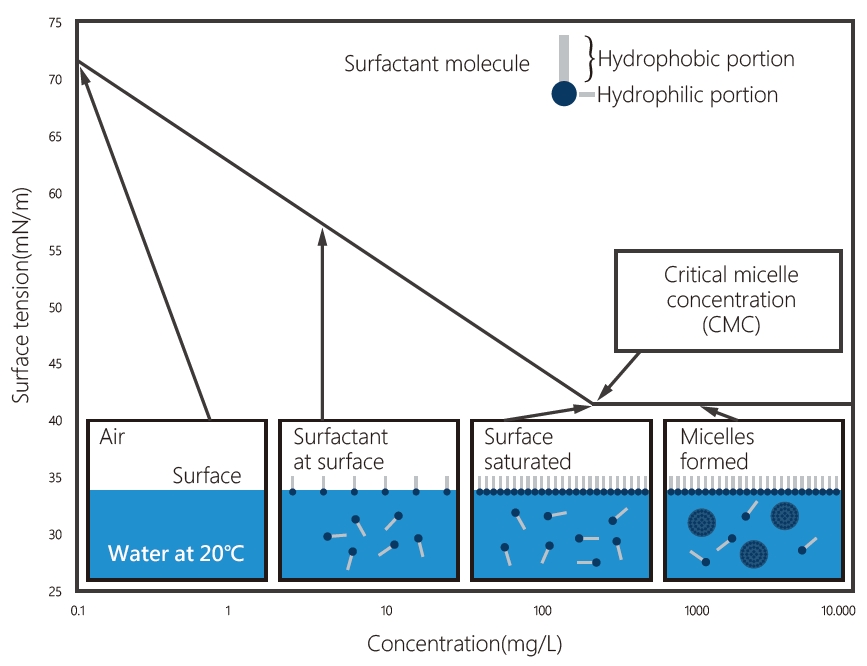

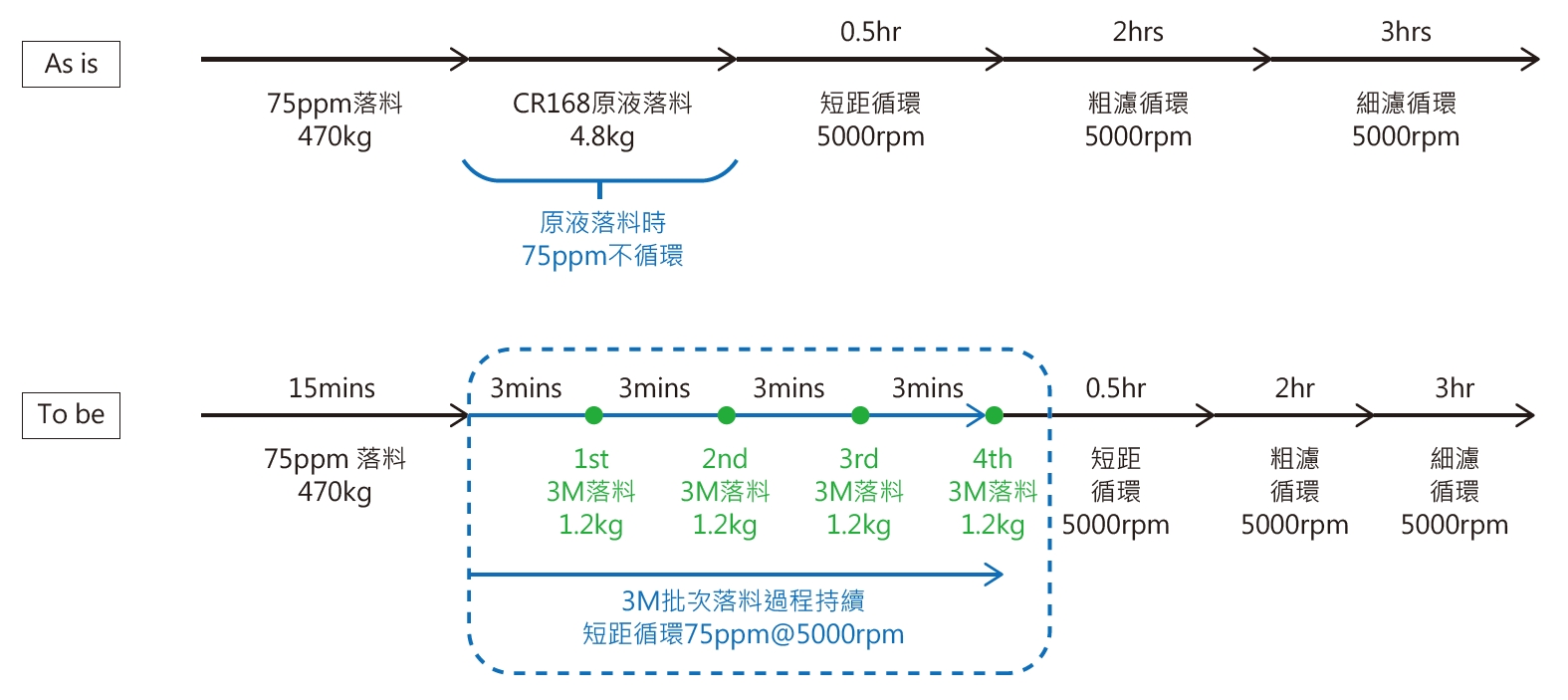

光阻清潔液(CR168)在廠區為混酸稀釋系統設計(In-housing mixing system),主要運用在黃光顯影製程技術,作用在去除晶圓曝光顯影處理後表面產生之鹽類,如圖1為CR168混酸稀釋程序,以CR168原液加入至NH4OH 75ppm溶液中進行稀釋混合,混合過程中先透過短距循環0.5hr(路徑不經過濾心)將原液與NH4OH 75ppm均勻混和 ,再經由粗/細濾濾芯循環共5hrs(路徑經過濾心)過濾稀釋液中的膠羽及不純物,最後進行品質檢測(NH4OH濃度/ pH/表面張力)後才能進行上線供應,當供應完畢後,稀釋桶槽會先進行DI洗槽程序後,再重新起始步驟進行混酸稀釋。

圖1、CR168混酸稀釋程序

2-2界面活性劑特性探討

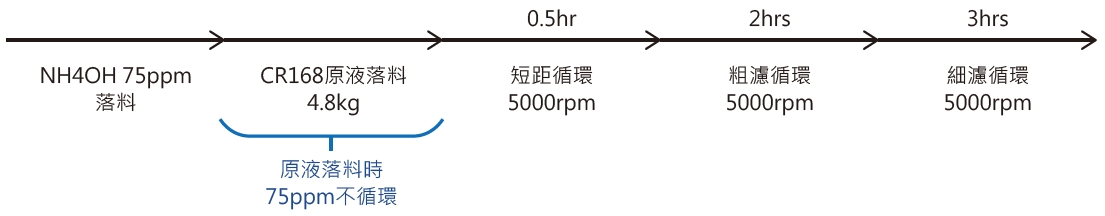

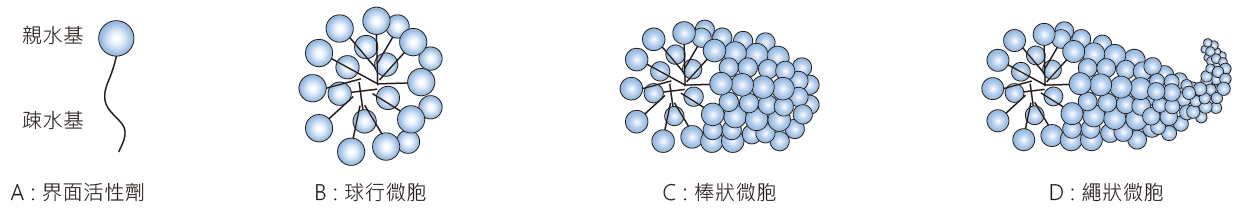

界面活性劑的分子中含有親水性與親油性的結構,當界面活性劑單獨在水中存在時被周圍的水分子圍繞導致親油性基的不穩定。因此為了使親油性基安定化,界面活性劑會在水/空氣、水/油、水/固體基質等界面上吸附。但當界面活性劑的濃度更高時,隨著在水中不安定的界面活性劑增加則界面活性劑分子間會產生凝聚現象而變成安定且呈並列狀態即稱「微胞」,如 圖2所示。

圖2、界面活性劑與微胞型態[1]

根據文獻[1]及 圖3顯示微胞或微膠粒(Micelle)是指界面活性劑在溶液中的濃度超過某一臨界值後,其分子或離子會自動締合生成膠羽型態,並呈現為球狀、柱狀等的微膠體粒子,當界面活性劑濃度持續增加時,溶液內的界面活性劑分子中的長鏈親油基會藉由分子間吸引力而互相締合結構成團,而親水基團則會與水分子吸引而轉向水中形成聚合體,當界面活性劑達一定濃度後微胞或微膠粒開始形成,如此微胞濃度的增加或形狀的變化因此微胞在水中無法自由轉動,微胞與微胞間的相互作用或絡合,導致黏度的上升或膠化等溶液性質上的變化,故本文將對工廠使用之原物料化學品界面活性劑特性進行研究並與黃光配合測試及改善。

圖3、CMC臨界微胞濃度(圖片出處參考KRÜSS)

研究方法

3-1膠羽成因研究

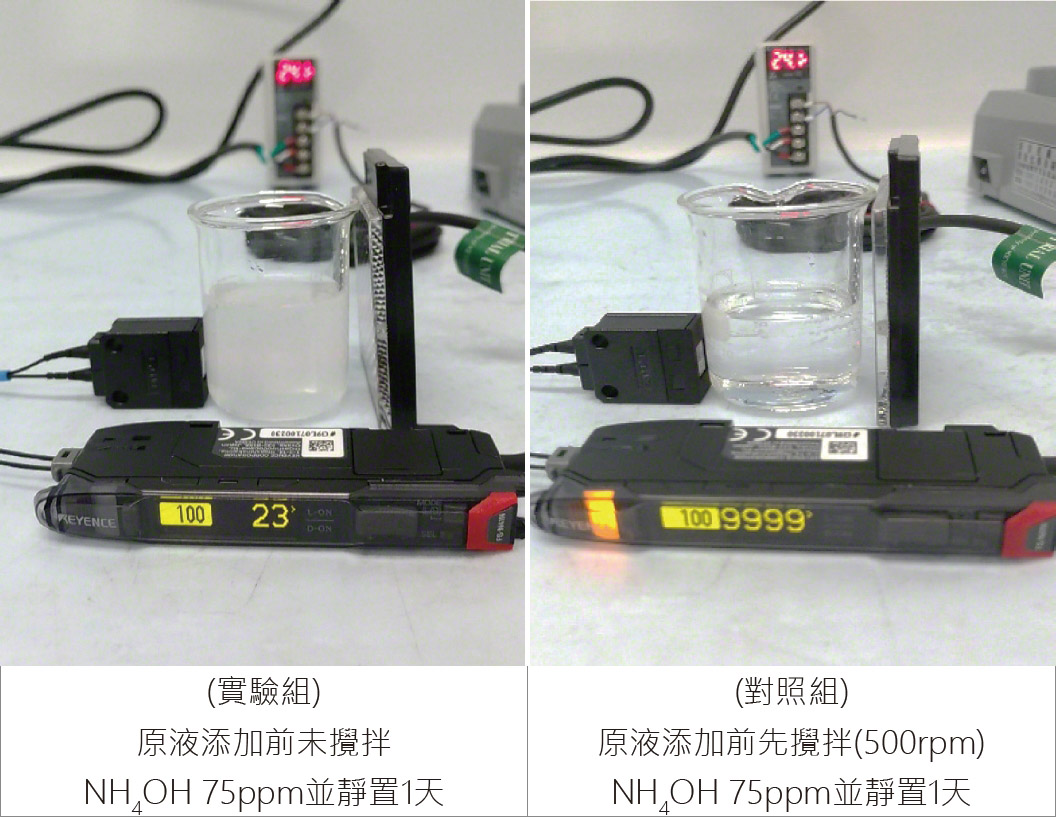

如前言所討論,因現行在鐵氟龍內襯鐵桶無法觀察到化學品在桶內運轉所發生的化學變化,故 表2設計燒杯實驗以利進行CR168原液添加至NH4OH 75ppm混酸落料過程模擬並探討膠羽形成之原因,實驗以實際混酸比例(1 : 100)比較實驗組及對照組差異(原液落料前未攪拌NH4OH 75ppm及原液落料前先攪拌NH4OH 75ppm@500rpm)並觀察二組靜置一天後之結果。

| 實驗目的 | 膠羽成因 | |

|---|---|---|

| 實驗設計 | 實驗組 | 對照組 |

| 混酸參數 | CR168原液添加至 NH4OH 75ppm(1 : 100) | CR168原液添加至 NH4OH 75ppm(1 : 100) |

| 實驗方法 | 原液添加前未攪拌 NH4OH 75ppm並靜置1天 | 原液添加前先攪拌(500rpm) NH4OH 75ppm並靜置1天 |

3-2混酸落料參數對膠羽之影響

實驗假設在3-1混酸落料實驗對照中能成功找出膠羽成因,並以 表3混酸落料參數當變數進行膠羽產生影響之探討(主要變數 : CR168落料前Motor循環轉數 : 1000~5000 rpm及原液批次落料添加量 : 1.2~4.8kg),利用實際混酸系統測試並透過回歸反射型光纖感測器量測桶底管路變化,綜合以上實驗,探討既有混酸程序是否需要進行改善修正。

| Factor | Unit | Level(-1) | Level(0) | Level(1) |

|---|---|---|---|---|

| Motor循環轉數 | rpm | 1000 | 3000 | 5000 |

| 原液添加量 | Kg | 4.8(全量) | 2.4(1/2量) | 1.2(1/4量) |

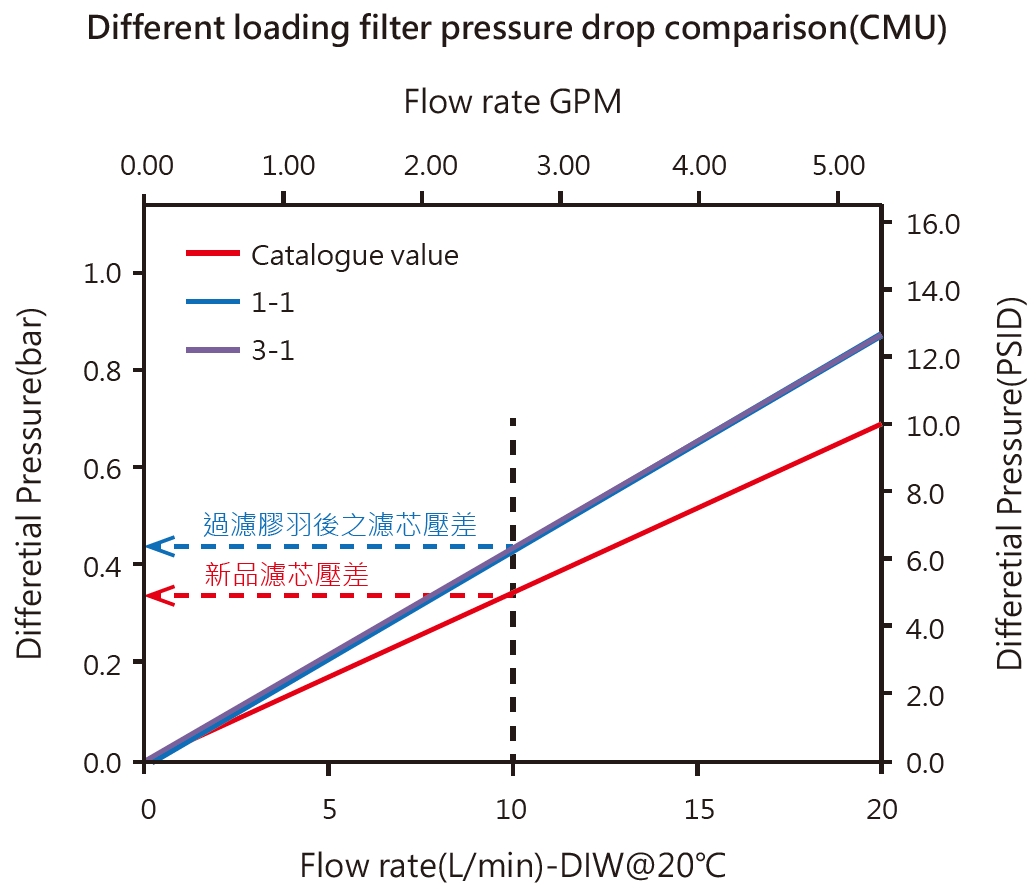

3-3膠羽對濾芯影響

目前規範CR168混酸稀釋桶粗/細濾濾芯在混酸過程中過濾膠羽及不純物達75次後,需進行濾芯更換以避免阻塞 ,以混酸在有膠羽情況下過濾達75次之濾芯與新品濾芯,圖4利用壓差計在純水20℃環境下進行壓損差異比較,得到實驗結果為當流量在10(L/min)情況下,膠羽混酸75次之濾芯壓差為0.43Bar比新品濾芯壓差0.35Bar過濾壓差大0.08Bar,研究期望透過膠羽改善前後濾芯壓損差異之分析 ,降低壓損差異後可評估混酸循環過濾時間減少,在濾芯通量降低情況下以達濾芯更換量減量。

圖4、膠羽混酸濾芯與新品濾芯壓差比較

結果與分析

由3-1膠羽成因實驗及 圖5可得知,CR168原液在落料至NH4OH 75ppm,過程因本身界面活性劑瞬間高濃度導致活性劑分子間的吸引力而聚集形成膠羽,在實驗組原液添加前未攪拌NH4OH 75ppm的情況下即會產生大量膠羽 ,對照組原液添加前攪拌NH4OH 75ppm@500rpm則為澄清狀態,如 圖5,將其靜置一天後結果仍相同,對照組為澄清且無膠羽析出現象,根據此實驗結果,若是在CR168原液落料過程中可先均勻攪拌NH4OH 75ppm,快速降低原液添加時的界面活性劑濃度則可有效避免膠羽產生。

圖5、燒杯實驗膠羽成因結果

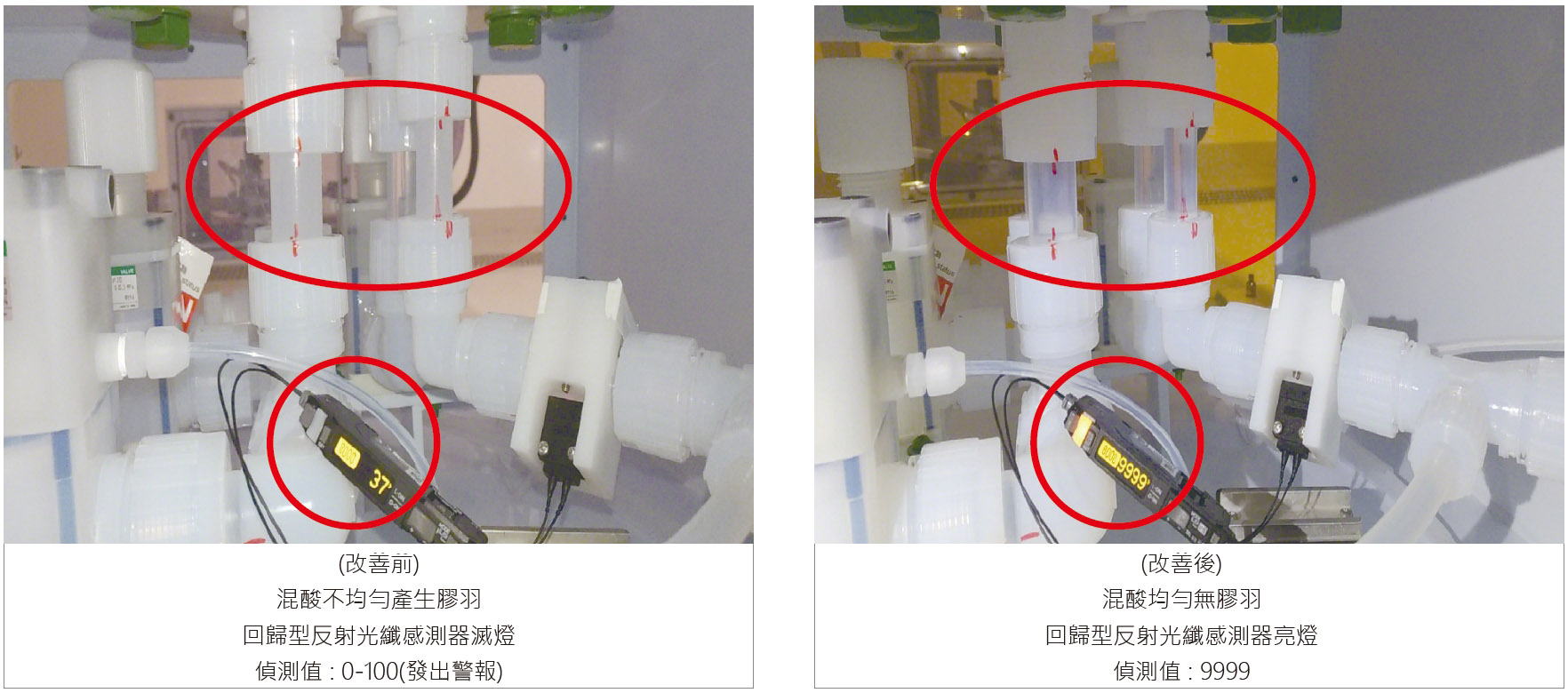

在了解膠羽成因後,利用直交平衡實驗設計表,將CR168原液落料添加參數當變數,以實際混酸桶槽實驗並在桶底架設回歸反射型光纖感測器偵測管路變化,由實驗方法(1)~(8)結果發現,當Motor轉數過慢或原液單次添加量過多時,在混酸落料程序中,桶底管路即會觀察到膠羽產生,因膠羽導致管路透光度改變,光纖感測器偵測到的紅光反射量變少,感測器滅燈且讀值下降至0~100。而在實驗方法(9)分4次批次添加及Motor循環轉數5000rpm落料參數中,落料時觀察桶底管路為澄清且無膠羽狀態,因紅光反射量不受管路透光度影響,感測器亮燈且讀值維持9999,如 圖6顯示。根據 表4得知,實驗(9)為混酸落料最適化條件。

圖6、回歸反射型光纖感測器偵測落料時桶底管路變化

| NO | Motor轉數 | 原液添加量 | 光纖感測器顯示 | 桶底管路狀態 |

|---|---|---|---|---|

| 1 | Level(-1) | Level(-1) | 滅燈(0~100) | 有膠羽 |

| 2 | Level(-1) | Level(0) | 滅燈(0~100) | 有膠羽 |

| 3 | Level(-1) | Level(1) | 滅燈(0~100) | 有膠羽 |

| 4 | Level(0) | Level(-1) | 滅燈(0~100) | 有膠羽 |

| 5 | Level(0) | Level(0) | 滅燈(0~100) | 有膠羽 |

| 6 | Level(0) | Level(1) | 滅燈(0~100) | 有膠羽 |

| 7 | Level(1) | Level(-1) | 滅燈(0~100) | 有膠羽 |

| 8 | Level(1) | Level(0) | 滅燈(0~100) | 有膠羽 |

| 9 | Level(1) | Level(1) | 亮燈(9999) | 無膠羽 |

綜合以上實驗結果,因現況CR168原液落料前NH4OH 75ppm無循環且為原液添加量為一次全量4.8kg添加,會因界面活性劑瞬間高濃度導致膠羽產生,故變更既有混酸落料程序如 圖7並配合黃光測試成功(LIT PO2比BSL減少1.2ea)。

圖7、變更既有混酸程序

結論

因CR168原液本身界面活性劑特性關係,在混酸落料添加時,因瞬間高濃度導致活性劑分子間的吸引力而聚集形成膠羽殘留於稀釋桶桶壁及桶底管路塞管,造成循環過濾濾芯負載及洗桶效能不佳,本文以實驗設計方式驗證膠羽成因,改變既定混酸稀釋流程並將落料參數最適化,透過CR168原液批次添加及其原液落料前先循環NH4OH 75ppm方式有效避免混酸溶液瞬間界面活性劑高濃度影響,實際運用於混酸系統後成功避免膠羽並以回歸反射型光纖感測器偵測機制即時監控,提升供應品質解決黃光製程缺陷問題(PO2 : 3.6ea, BSL : 4.8ea)。未來,期許在無膠羽的混酸環境下,能降低稀釋桶循環濾芯負載同時也降低混酸循環過濾時間(5.5hrs→ 3hrs),提高系統混酸產能(~28%提升)並節省龐大的濾芯更換成本。

參考文獻

- 界面活性劑的基礎及應用(VOL.19 No1紙漿技術,2015)–蘇裕昌。

留言(0)