摘要

RD Fab外氣AMC改善-沸石濃縮轉輪運轉參數最佳化之分析與驗證

With the evolution of semiconductor process, the influence of airborne molecular contamination(AMC) on the yield of semiconductor process has become more and more significant. It has been found that IPA has a great influence on the yield of B.S.(Barrier Seed) and ECP(Electrochemical Plating) processes from many confirmed cases. After investigation, the main source of IPA in the B.S./ECP is the chimney emission from itself or adjacent fab and then introduced through the Make-up Air Unit(MAU) (about 70%). The secondary source is the IPA used for tool maintenance in the nearby processes area which is introduced through the flow field in clean room(about 30%). This work introduces the way how to improve the Volatile Organic Compounds (VOCs) removal efficiency by optimizing the operating parameters of the zeolite rotor concentrator system, therefore the IPA chimney emission would be reduced. The result shows that it ensures stable operation of clean room and reduces the counts of OOC per year. It is expected that the result of this work can be the reference for future studies.

1. 前言

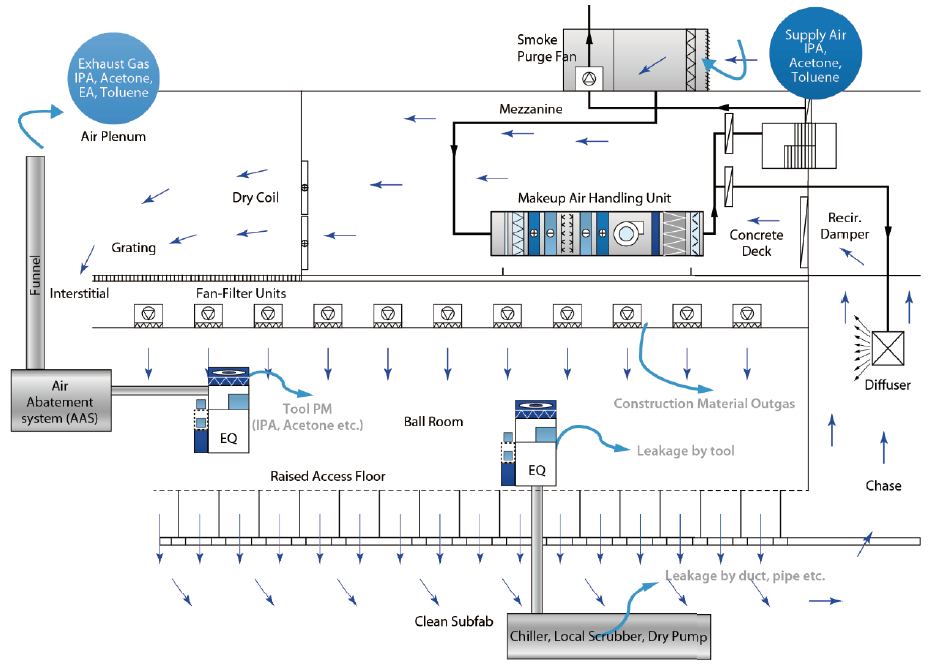

隨製程不斷演進,潔淨室環境控制要求也隨之更加嚴格,控制條件包含溫溼度、微粒子、靜電、震動及氣態分子汙染物(Airborne Molecular Contamination, AMC)等等;綜觀潔淨室空調循環系統(如 圖1所示)可以得知AMC中揮發性有機物(Volatile Organic Compounds, 以下簡稱VOCs)主要來源分為兩類,主要汙染來源來自於外氣引入即為本身或鄰近廠區煙囪排放、廢水處理過程之氣體逸散、廠區頂樓進行有機溶劑作業施工等,其次為潔淨室內部作業產生,為機台及廠務系統維修保養使用有機溶劑作業、化學機械研磨製程或溼式酸槽系統逸散及製程排氣或製程氣體管路洩漏等,以及因自動化搬運系統(AMHS)將晶原傳送盒(Foup)傳送至各製程需破壞原有隔間牆,進而使VOCs汙染物由搬運車運送過程夾帶之氣流造成交叉汙染。

圖1、潔淨室AMC之來源示意圖[1]

VOCs其中的異丙醇(Isopropyl Alcohol, IPA)普遍用於機台清潔與晶圓清洗製程為常見之有機溶劑,並已有許多案例證實IPA對於B.S.及ECP製程之晶邊良率有著極大影響。經過調查得知B.S./ECP兩區IPA主要來源為本身或鄰近廠區煙囪排放再經由外氣空調箱(Make-up Air Unit, MAU)引入(約占70%),其次為B.S./ECP相鄰區域機台保養使用之IPA經由潔淨室流場引入(約占30%)。[1]

B.S./ECP區域IPA來源約30%來自於潔淨室內部,前人對環境進行隔間氣密及流場改善、提升高架地板洞洞板覆蓋率至100%、環境正壓管控及MA風管串聯濾網箱,能有效降低環境濾網更換頻率。

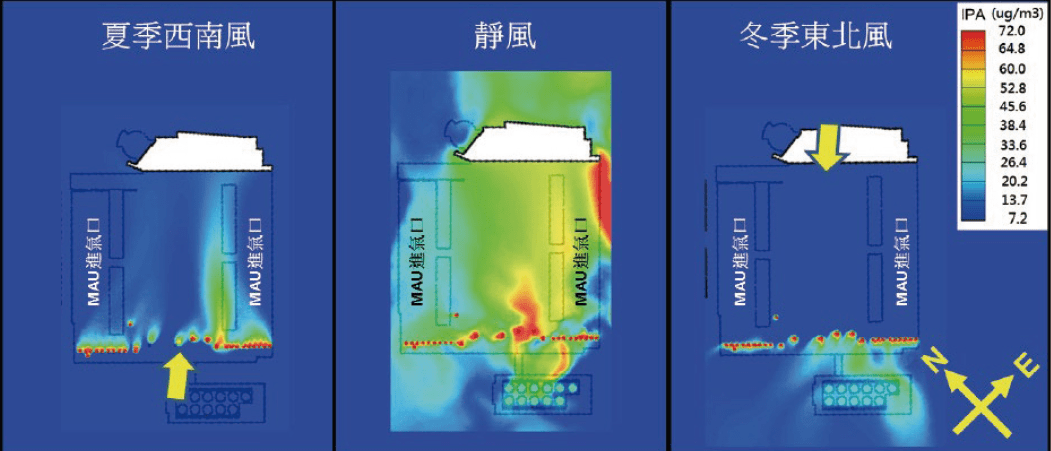

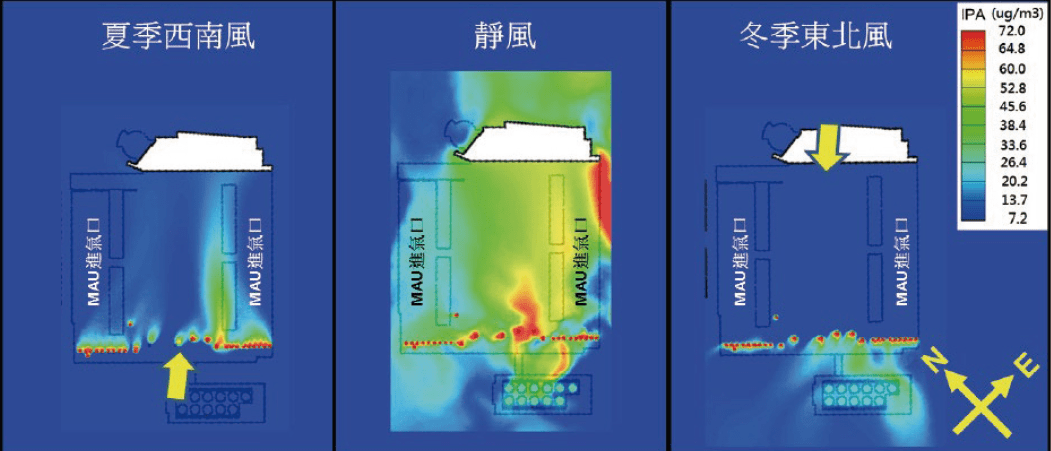

B.S./ECP區域IPA來源另有約70%外氣MAU引入,當冬季東北季風時MAU進氣口不受煙囪排放IPA影響;反觀夏季西南風及靜風時煙囪排放IPA會有自排自吸的現象發生而影響MAU進氣口[2](如 圖2所示),針對此部分就需藉由改善排放設備(SEX、AEX及VOC)排放去除效率降低對MAU進氣口的影響。前人已有對酸性排氣系統(SEX)進行改善-提升換水量(即降低導電度)和循環水量降低IPA排放濃度、VOC沸石轉輪處理設備氣密改善[1]、Bench製程機台廢氣排放分流並在導入VOC沸石轉輪處理設備排放之前加裝前處理設施Local Scrubber[3];因Bench製成機台廢氣排放分流接至VOC沸石轉輪處理設備導致VOCs廢氣處理量上升,即需調整VOC沸石轉輪處理設備運作參數使其最佳化提升處理效能,進而降低IPA排放濃度,避免產生自排自吸的現象確保B.S./ECP兩區潔淨室的穩定運轉。

圖2、季節風向與MAU進氣口IPA濃度關係[2]

2. 文獻探討

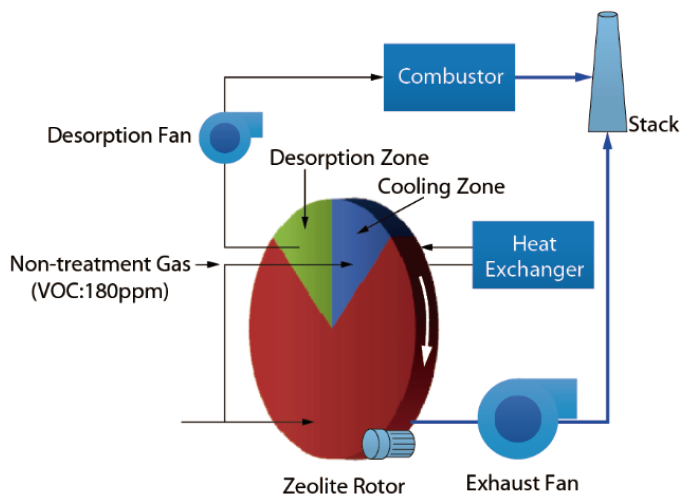

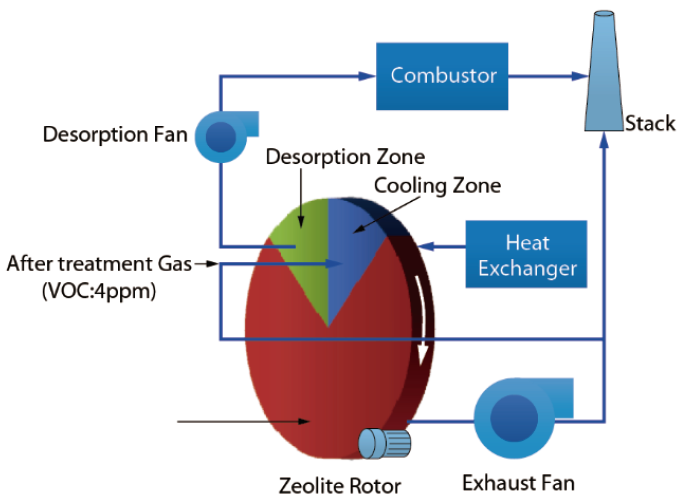

沸石濃縮轉輪系統加上直燃式燃燒爐為處理VOCs排氣的主要設備,為提升VOCs排放去除效率,必須探討廠內現行處理設備原本設計及各項操作參數。

2.1 VOC潔淨空氣導入脫附用載流氣體

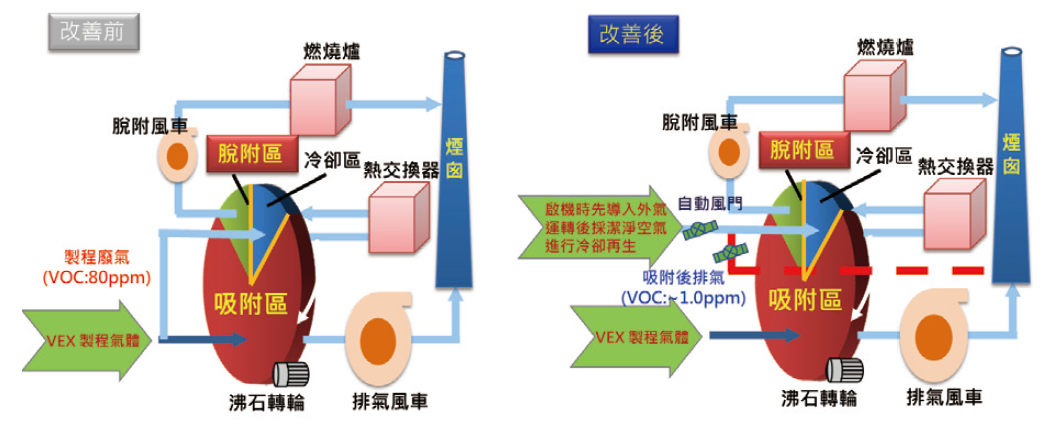

「排氣革命-揮發性有機物減量新思維」[4]一文提出,將脫附用載流氣體從入口高濃度VOCs廢氣變更為脫附後乾淨空氣(如 圖3、圖4所示),能有效幫助提升VOCs排放去除效率,降低廠內VOCs排放量。

圖3、改善前沸石濃縮轉輪系統設計圖(取入口高濃度VOCs廢氣為脫附用載流氣體)

圖4、改善後沸石濃縮轉輪系統設計圖(取脫附後乾淨空氣為脫附用載流氣體)

2.2 VOC沸石轉輪最佳化原理

「沸石濃縮轉輪焚化系統操作績效自我評估管理制度參考手冊」[5]指出經過模擬測試得出下列去除效率影響因子:

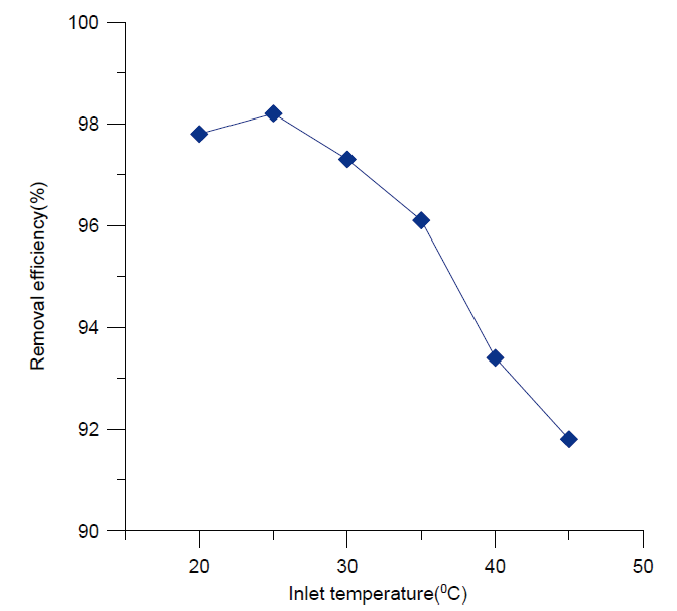

- 進氣溫度對去除效率之影響:

沸石轉輪吸附為放熱反應,進氣溫度增加將不利於轉輪進行吸附處理,觀察 圖5可得知進氣溫度高於35℃後,去除率將明顯下降;理論上進氣溫度越低應有利於轉輪進行吸附,但同時進氣氣流中相對濕度將相對增加,較高的相對濕度將使得水分凝結於轉輪上不利於進行IPA的吸附,使得吸附效率下降。

圖5、進氣溫度對於IPA去除率影響

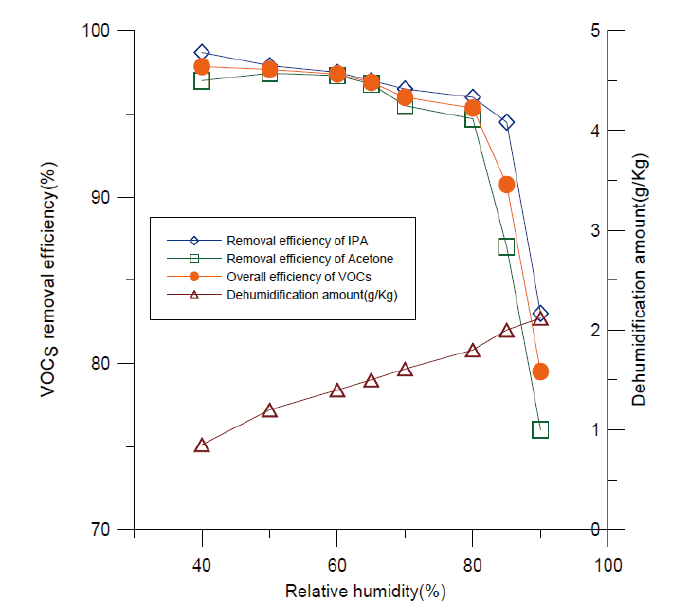

- 進氣相對濕度對去除效率之影響:

圖6為進氣濕度其他操作條件即進氣VOCs濃度皆不變的條件下,於不同相對濕度下沸石轉輪去除IPA與Acetone等VOCs效率變化與每單位除溼量狀況。在進氣相對濕度於40%至80%之間時,IPA與Acetone去除效率仍可達98%以上;而相對濕度大於90%時,整體去除效率僅剩80%,除溼量也隨之增加。

圖6、進氣相對濕度對於去除率影響

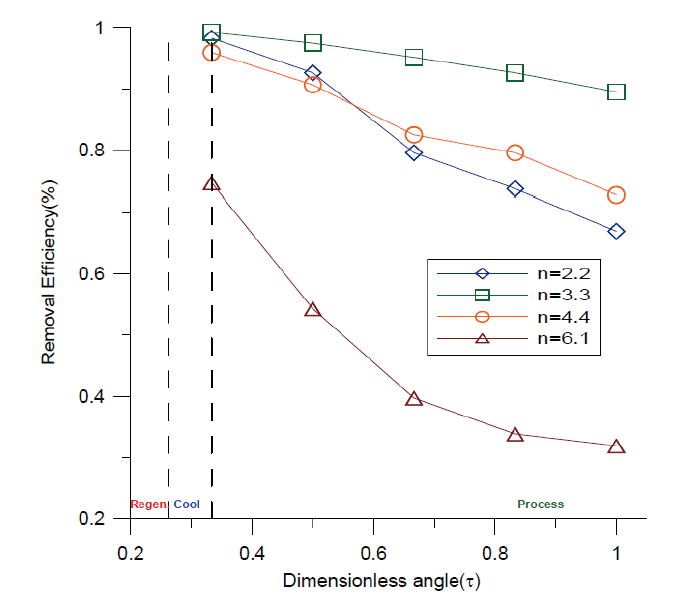

- 轉輪轉速對去除效率之影響:

圖7為沸石濃縮轉輪在不同轉速下,於轉輪吸附區出口側表面各轉度位置所量測之去除效率。可觀察得知隨著轉速增加,轉輪吸附效率有下降的趨勢,其原因為過快的轉速會使轉輪於脫附區無法有充足的時間進行脫附程序,導致沸石轉輪脫附不完全;反之過慢的轉速,可能延長轉輪於脫附區的停留時間、讓轉輪內飽和吸附區增加,造成效率下降。

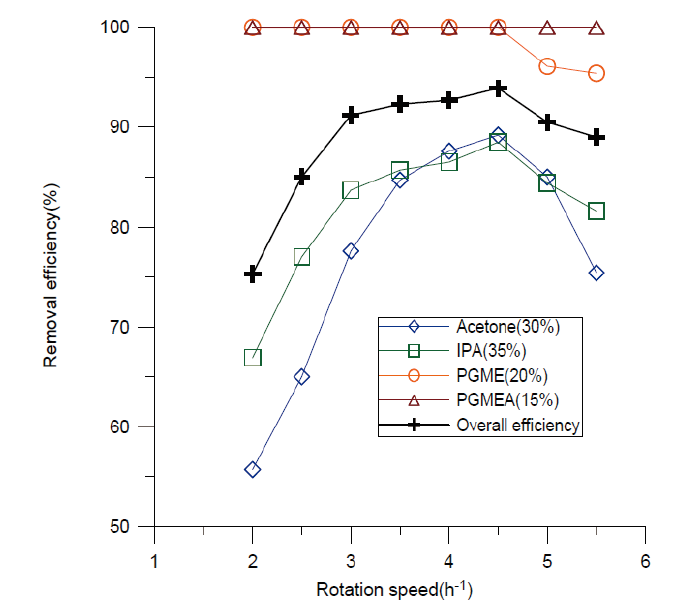

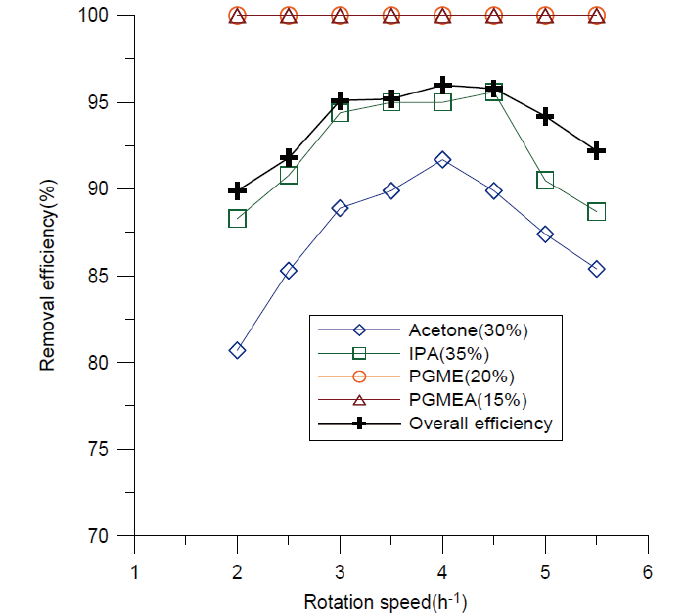

圖8、圖9分別為高、低進氣VOCs濃度於不同轉速下於轉輪吸附去除效率。圖8進氣VOCs濃度為200ppmv,系統最佳轉速為每小時4.5轉;而 圖9所示當進氣VOCs濃度降為80ppmv,則系統最佳轉速降為每小時4.0轉。分析高進氣VOCs濃度,其最佳運轉效率對應轉輪轉速較快原因為進氣氣流中所含VOCs較多,若轉速過慢會讓吸附處理區更快飽和造成去除效率下降;轉速過快會使脫附區未脫附完全即進入吸附區進行吸附程序,使得轉輪仍有殘留VOCs而去除效率隨之下降。由上述結果可知,系統操作時須定期檢視進氣VOCs濃度,並隨其濃度高低調整轉輪轉速使去除效率優化。圖7、不同轉速下,轉輪吸附區出口側表面各轉度位置之去除效率

圖8、不同轉速下,高濃度(THCs=200ppmv)VOCs於轉輪上吸附去除效率

圖9、不同轉速下,低濃度(THCs=80ppmv)VOCs於轉輪上吸附去除效率

- 濃縮倍率對去除效率之影響:

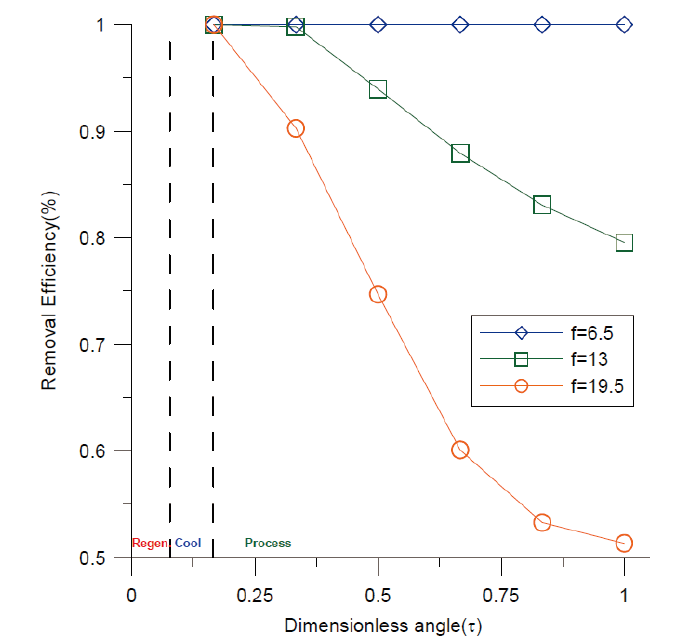

圖10為不同濃縮倍率下,於轉輪吸附區出口側表面各轉度位置所量測之去除效率。觀察發現轉輪去除效率隨濃縮倍率減少而增加,濃縮倍率減少意即進入吸附區氣流減少、進入冷卻區與脫附區之氣流量增加。較低的濃縮倍率可以同時優化轉輪吸附區和脫附區的處理效率,但也代表進入後端燃燒爐處理的脫附風量也隨之增加,需使用更多的燃燒燃料。

圖10、不同濃縮倍率下,轉輪吸附區出口側表面各轉度位置之去除效率

- 脫附溫度對去除效率之影響:

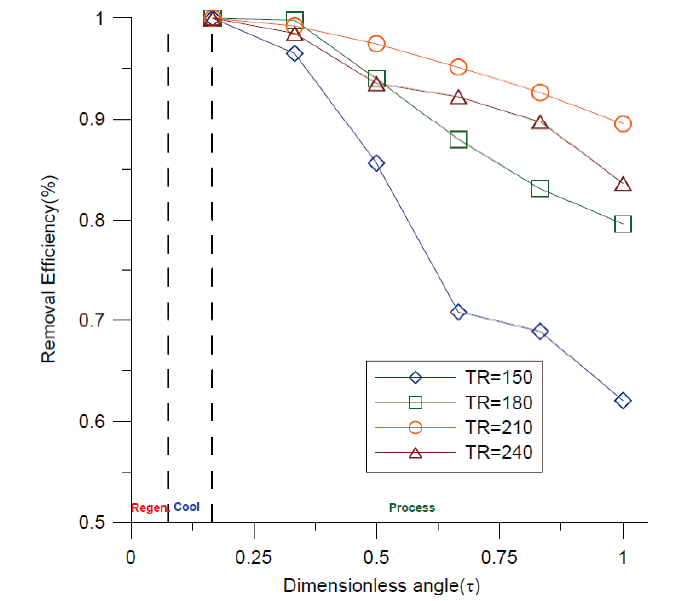

圖11為不同脫附溫度下,於轉輪吸附區出口側表面各轉度位置所量測之去除效率。觀察得知脫附溫度增加,可使轉輪於脫附區獲得充足熱能,將其區域內吸附之VOCs全數脫附完全;但過高的脫附溫度會導致轉輪深層餘熱過高,反而不利進行吸附程序。

圖11、不同脫附溫度下,轉輪吸附區出口側表面各轉度位置之去除效率

3. 研究方法

參考文獻[4]所提及VOC沸石濃縮轉輪系統改善方法,本文將廠區VOC沸石濃縮轉輪系統進行改善,脫附用載流氣體從入口VEX製程廢氣(80ppmv)變更為脫附後乾淨空氣(~1ppmv)(如 圖12所示),用以提升脫附效率進而提升濃縮轉輪去除效率。

圖12、沸石濃縮轉輪系統脫附用載流氣體改善前後示意圖

參考文獻[5]和初始設計規劃可分為三大項沸石濃縮轉輪去除效率因子:

- 固定因子:轉輪材質、轉輪尺寸、轉輪風面比(吸附/脫附/冷卻)。

- 變動因子:入口濃度、進氣溫度、進氣濕度、進氣VOCs物種比例。

- 可調參數:脫附溫度、脫附風量、轉輪轉速。

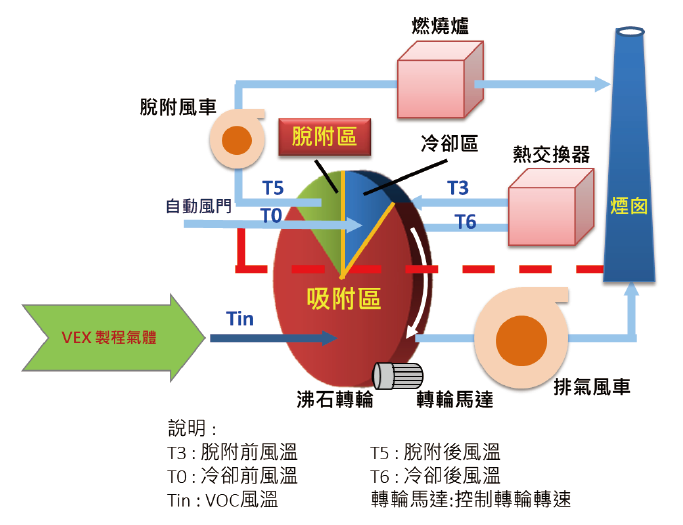

上述因子對於沸石濃縮轉輪去除效率皆有影響,依據不同特性可分為三大項,固定因子在初始設計時就已訂定,無法調整;變動因子為製程氣體的物理特性在不同時間會有所變化,無法由系統控制;可調參數為沸石濃縮轉輪系統可調整之操作參數;如 圖13所示,後續研究針對轉輪轉速(調整轉輪馬達輸出頻率)、脫附前溫度(T3)及脫附風量(脫附風門開度)進行調整測試,並觀察系統可調參數變動對於脫附後VOCs整體去除效率之關係。最後再觀察VOC處理設備去除率與潔淨室B.S./ECP兩區環境IPA及MAU出口IPA的關係。

圖13、沸石濃縮轉輪系統主要參數及流程示意圖

4. 結果分析

4.1 VOC潔淨空氣導入脫附用載流氣體

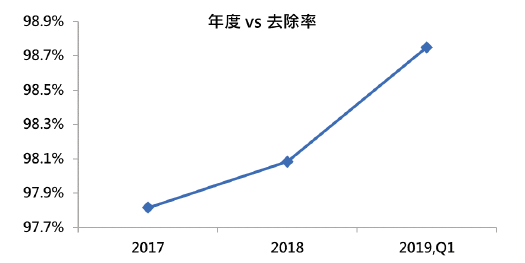

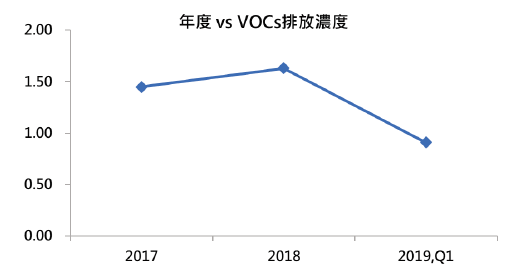

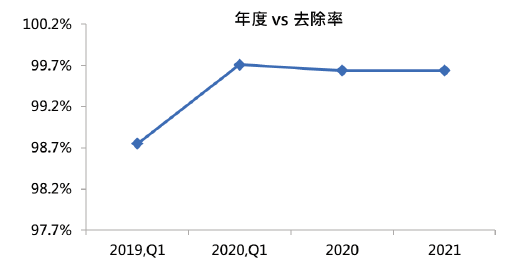

本研究於十二廠四五其VOCs沸石濃縮轉輪處理設備進行改善及調整,首先於2018年進行脫附用載流氣體改善工程,並於2018年底完成,其改善成效如 圖14及 圖15所示,可觀察到從VOCs處理設備去除效率從2017年97.82%提升到2019年第一季的98.75%,上升0.93%,VOCs平均排放濃度從1.45 ppmv降至0.91ppmv ,減少37.2%。

圖14、年度與去除效率

圖15、年度與VOCs排放濃度

4.2 VOC沸石轉輪最佳化

其後進行VOCs沸石濃縮轉輪處理設備運轉參數最佳化之調整:

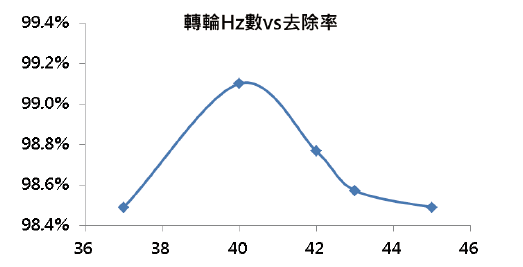

① 轉輪轉速對於去除效率之關係

實際於廠區VOCs沸石濃縮轉輪處理設備調整轉輪轉速(轉輪馬達運轉Hz數),固定脫附溫度T3為210℃、脫附風門開度35%,期間入口風量為47,000~51,000CMH、入口VOCs濃度為80~90ppmv,實際結果如 圖16所示,可以觀察到增加轉輪轉速確實可提高吸附區吸附效能,但轉速越快會使脫附時間越短,讓轉輪脫附區VOCs脫附不完全進而導致去除效率下降。

圖16、轉輪轉速(轉輪Hz數)與去除效率之關係

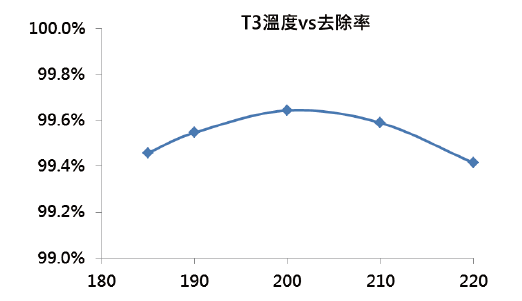

② 脫附溫度對於去除效率之關係

調整脫附溫度T3從185℃逐步調整至220℃,固定脫附風門開度20%,期間入口風量為49,000~51,000CMH、入口VOCs濃度為70~90ppmv,實際結果如 圖17所示,增加脫附溫度T3能加強脫附效率,但脫附溫度越高會造成轉輪內部餘熱過高,使得吸附區不利進行吸附程序導致去除效率下降。

圖17、脫附溫度(T3)與去除效率之關係

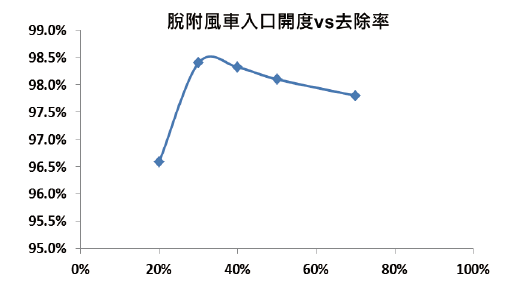

③ 脫附風量對於去除效率之關係

調整脫附風門開度以調整脫附風量從20%逐步調整至70%,固定脫附溫度T3為210℃、固定轉輪轉速,期間入口風量為51,000~56,000CMH、入口VOCs濃度為50~70ppmv,實際結果如 圖18所示,增加脫附風量能加強冷卻效能,但脫附風量越高會造成脫附風量所含的總熱能上升,進而使轉輪內部餘熱過高,造成吸附區不利進行吸附程序導致去除效率下降。

圖18、脫附風量(脫附風門開度)與去除效率之關係

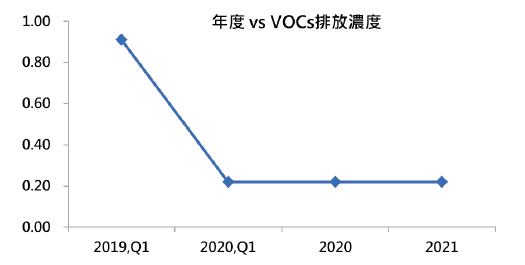

依照上述三種參數調整手法找到各個轉輪運轉參數與去除效率之微笑曲線甜蜜點,使VOCs沸石濃縮轉輪運轉最佳化讓去除效率有效提升。於2019年底完成調整,成果如 圖19及 圖20所示,去除效率從2019年第一季的98.75%上升至2020年第一季的99.71%,2020年度與2021年度平均去除效率皆為99.64%,與2019年第一季相比上升0.89%;VOCs平均排放濃度從2019年第一季的0.91ppmv下降至2020年第一季的0.22ppmv,2020年度與2021年度平均排放濃度皆為0.22ppmv,下降0.69ppmv,減少75%。

圖19、年度與去除效率

圖20、年度與VOCs排放濃度

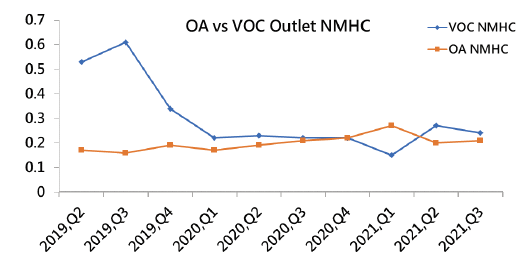

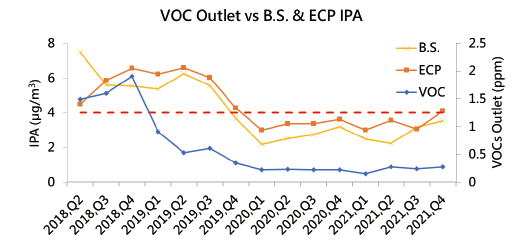

最後將VOCs排放濃度與科技部新竹科學工業園區管理局空氣品質測站之外氣NMHC濃度測值逐季比較,如 圖21所示,至2020年第一季就已達到外氣濃度平均值;將VOCs排放濃度與B.S./ECP IPA濃度逐季比較,如 圖22所示,紅色虛線為內控標準4g/m3,一樣至2020年第一季起逐季濃度平均值就已低於內控標準,期間IPA OOC/OOS警報次數從9筆/年下修至2筆/年,綜觀以上數據確實能達到潔淨室穩定運轉的目標。

圖21、VOCs排放濃度與OA NMHC濃度逐季比較圖

圖22、VOCs排放濃度與B.S./ECP IPA濃度逐季比較圖

5. 結論

B.S./ECP兩區潔淨室IPA主要來源70%來自於外氣,透過製程排氣分流將含有IPA製程排氣由SEX管路轉至VEX管路,再藉由VOC沸石濃縮處理設備做處理,隨著處理排氣量的增加更須使VOC沸石濃縮轉輪運轉最佳化以避免有機排放廢氣自排自吸的現象,進而影響潔淨室的穩定運轉。

未來將針對VOC沸石濃縮轉輪各點操作參數實行自動化調整,依照製程排氣的溫度、濃度做智能調整,以達到自動最佳化的目標。藉由IPA煙囪排放之改善能有效降低潔淨室IPA的外氣來源,隨著外氣IPA的改善能進一步針對潔淨室內可能汙染源進行管控並改善,達到警報減量以及潔淨室穩定運轉的目標。

參考文獻

- 趙世閔、李懷宇、周家祿,微汙染防治-十二廠六期電化學電鍍製程環境異丙醇減量之應用與探討-廠務季刊22期,第78-88頁。

- 林瑞昆,防微杜漸-ECP/B.S區環境IPA全面改善及管理機制-廠務季刊39期,第28-38頁。

- 盧銘駿,研發廠空污防制對策Workshop-Bench Tool酸鹼有機之處理流程。

- 錢立行、陳庭鈞,排氣革命-揮發性有機物減量新思維-廠務季刊22期,第6-11頁。

- 白曛綾、林育旨、張豐堂、陳建志,沸石濃縮轉輪焚化系統操作績效自我評估管理制度參考手冊第二版,2003。

留言(0)