摘要

因應新廠快速擴產下的水系統運轉管理心法

Keywords / Programme management,Failure Mode and Effect Analysis,Facility water treatment system,Ultra pure water,Process cooling water3,Water pollution prevention

In recent years, it has been being a rapid expansion of TSMC. Especially in 2021, new fab construction comes one after another(F12P8, F18P4/P5, AP2C, AP06). Because of production line start-up date pulling in, construction schedule shortened about 6 to 9 months than normal situation. The major problems show as below. First, both human source and raw material shortage due to the coexistence of new fabs construction. Second, global supply chain interruption and construction momentum reduction due to COVID-19. Third, construction and operation coexist because of system completeness below expectations. Last but not least, the request of N3 new tool DI/chemical flush out of water treatment system capacity. This article that analyze the case of F18P5 water treatment system ramping up applies programme management and failure mode and effect analysis(FMEA) to looking for solution and strategy. With the experience of F18P5 water treatment system ramping, this article summarizes the points that include human source and raw material management, production line request alignment, management of shortened schedule and waste water operation management for following fab construction reference.

1. 前言

水處理課運轉核心目標為:①製程用水供應符合生產機台需求(Quality & Quantity);②水管理成效最大化(水資源/水污染防治處理/減廢資源化)。如何帶領團隊於初成廠階段,逐步走進運轉核心,是運轉管理面臨的主要挑戰。

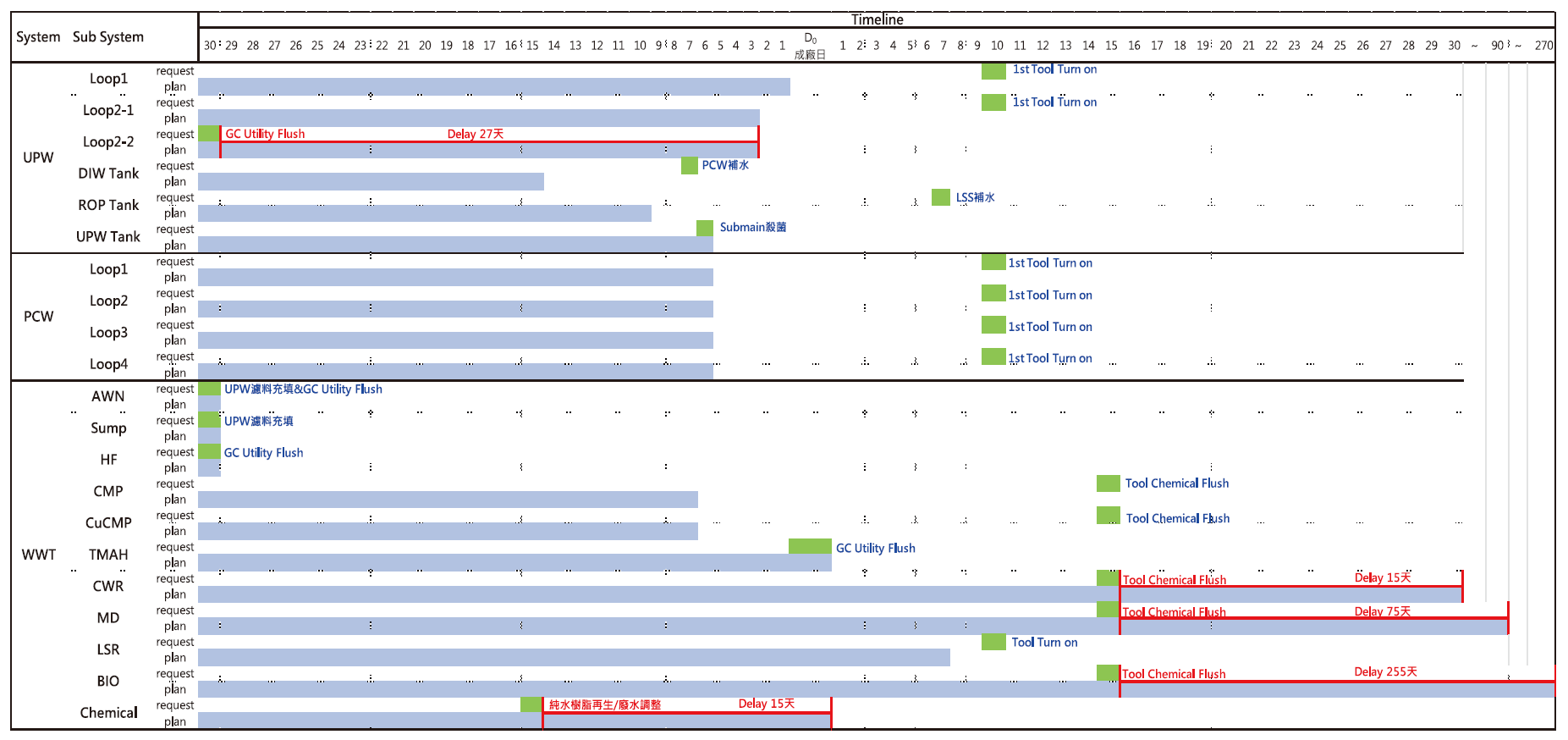

新廠的快速擴張進一步提升了挑戰難度。2018~2020年,F18P1/P2/P3相繼成廠(如 圖1所示),團隊一次次經歷了細胞分裂重組與強化的過程。2021年起N3廠區擴建,F18P4/5在一年內完成A/B區成廠壯舉,其困難為團隊前所未見。2022年計畫將完成6座廠(F18P6/P7/P8, F14P8),預期又將更為艱困。

新廠快速擴建的首要難度為如何滿足線上裝機需求。工程資源有限,需要因應機台需求安排工序,並依序點機、驗機,主要問題有:系統完成度不足、工程人力短缺、物料交貨期程延宕、進入成廠後施工步調減慢。

機台Turn on後的驗機需大量進行純水和化學品清洗,UPW系統負載變化頻繁導致水質浮動(TOC) ; 廢液濃度超過系統設計量,污水外排面臨超標風險(NH4-N/COD)。本文以F18P5水系統ramping經驗,解析現今的建廠速度衍伸的問題與解法,經歷挫折後反思所歸納出的新思維與運轉管理心法:①工程人力/物料調度 ; ②產線需求對焦 ; ③短工期下的管理原則 ; ④廢水系統操作手法與源頭管理。期盼未來的廠區能夠藉由F18P5的成廠經驗,在未來的成廠道路上能夠更加順利。

圖1、台積電十八廠成廠時程表

2. 文獻探討

2.1 何謂心法

「道」生萬物,凡事皆有「道」,「修身成道」的功夫方法,稱為「心法」。套用到新廠水系統的建置與運轉,廠務水系統核心目標:①供應如期如質;②水污零超標,就是我們的「道」,本文要藉由F18P5 Ramping的經歷來歸納出各系統建置與運轉上的「心法」,作為後續各廠的借鏡與參考。

2.2 多重專案管理(programme management)[1]

相較於Project是單一團隊,朝著一個共同的目標努力。Programme是由多個project團隊組成,每個project會有自己的目標。就如同建廠會有設備裝機、Hookup二次配、廠務系統新建等;廠務系統新建又分為電力/機械/氣化/水處理等;個別又再細分成不同系統。多重專案管理注重專案資源調整以及專案間介面協調。在多方面會重疊或相互連結,需要通過管理幫助整個programme達到總體目標,其主要困難點就在於如何精準投注資源避免無效的浪費。

2.3 風險管理方法(FMEA)[2]

失效模式和效應分析(Failure Mode and Effect Analysis, FMEA),FMEA最早應用於美國軍方及航空業,隨後被引進汽車工業。FMEA是一種逐步的方法(step-by-step approach),用於分析設計、製造、組裝裝配過程、成品以及服務中的所有可能的失效,是一種常見的過程分析工具。成功的FMEA最重要因素之一是預知異常發生前的行動,取代事後的亡羊補牢。應用在建廠初期的污水外排水質超標風險管理,以現況處理系統完成度不足加上線上大量需求進行沙盤推演,去預知可能發生的問題,並及早採取措施進行預防改善。

3. 研究方法

3.1 新廠水系統運轉於多重專案管理之應用

盤點廠務水系統各承攬商的負責系統範疇如下(表1),可以發現廢水/回收系統的數量眾多,且均集中在單一廠商兆聯。因此為避免廢水/回收系統工程資源的浪費,擬定工程優先次序以集中火力搶通開廠基本需求,存在其必要性。

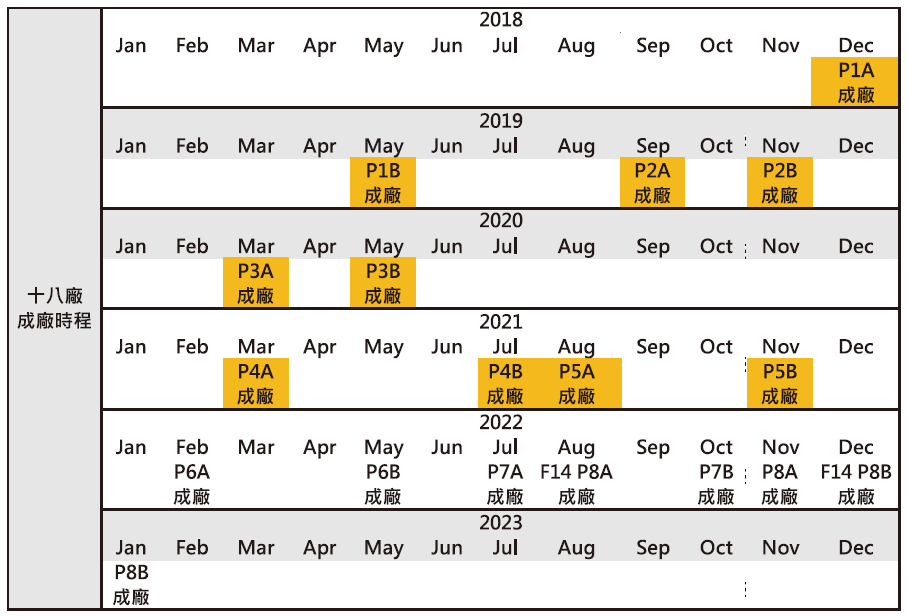

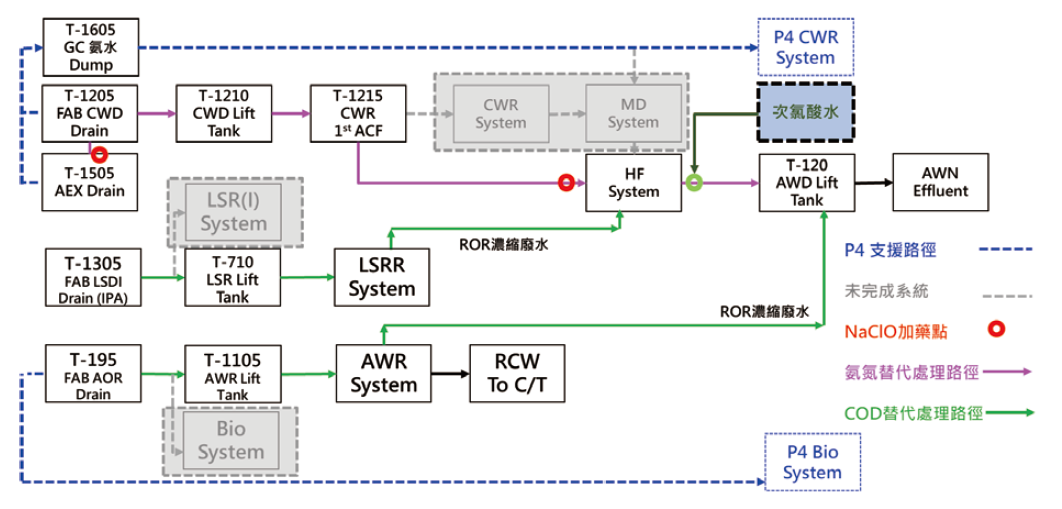

新建廠初期各系統需求層層相扣,例如純水系統的試運轉必須條件有自來水的補充以及再生或設備洗淨排水收集,隨即就與AWN系統以及環廠陰井Sump pit的完成狀態連結。更甚者,PCW的初期補水、LSS供應水來源、TMAH系統以及各設備試俥滿水的需求,皆來自於純水系統的供給。初期試俥需求如各系統關係圖所示(圖2)。序以集中火力搶通開廠基本需求,存在其必要性。

接著再導入廠務系統需求(氣化/機械)以及設備裝機需求時程,可得出廠務水系統新建運轉之優先度。最終可得出各系統最晚完工日比對現況進行資源調配,可及早預測未完成工程所導致的衝擊並及早進行應對。

| 承攬商 | 工程範疇 | Urgent(Y/N) | 備註 |

|---|---|---|---|

| 奧璐佳瑙 | UPW(Loop1/2-1/2-2) | Y | 初期裝機/氣化課洗淨需求 |

| UPW(Loop3/4-1/4-2) | N | ||

| 易科德 | PCW(Loop1/2/3/4) | Y | 機台Turn on 需求 |

| PCW(Loop5/6/7/8) | N | ||

| 兆聯 | AWN | Y | 初期試車排水 |

| HF | Y | 機台裝機洗淨排水 | |

| CMP | Y | 機台裝機洗淨排水 | |

| CuCMP | Y | 機台裝機洗淨排水 | |

| UPW Backwash | N | ||

| Chemical | Y | 純水樹脂再生/廢水調整 | |

| LSRA | Y | 機台裝機需求 | |

| LSRB | N | ||

| LSRR | N | ||

| CCR | N | ||

| Sludge | N | ||

| Sump | Y | 初期試車排水 | |

| AWR | N | ||

| CWR | Y | 機台氨水使用 | |

| MD | Y | 機台氨水使用 | |

| TMAH | Y | 機台TMAH使用 | |

| CoSO4 | N | ||

| BIO | Y | 機台氨水/IPA使用 | |

| 信紘 | WSR | N | 初期來源酸濃度無法造酸 |

圖2、系統試俥初期需求關係圖

3.2 成廠初期之水污風險管理

由於設備裝機期程緊縮,成廠裝驗機初期為符合允收標準,會在短時間內使用大量化學品進行機台內管路洗淨(A1 Port Flush),主要使用化學品為氫氟酸、雙氧水、氨水以及異丙醇等。在成廠前期廢水處理系統完成度不足的情況下,會面臨放流水質超標風險,原因如先前所提到的廢水處理系統繁多,但發包範疇集中單一承攬商,人力無法符合系統需求時程;以及生物處理系統設立在B區,且桶槽工法由鐵桶改為混凝土槽,導致生物處理系統完工時間延後。首當其衝影響的外排指標為氨氮、COD兩項指標(表2),必須擬定對應策略將風險降至最低。

| 項目 | 納管容許標準 | 單位 |

|---|---|---|

| pH | 5~10 | - |

| 氟鹽 | 15 | mg/L |

| 懸浮固體 | 250 | |

| 銅 | 1.0 | |

| 氫氧化四甲基銨 | 60 | |

| 化學需氧量 | 450 | |

| 氨氮 | 20 | |

| 自由有效餘氯 | 2.0 |

3.3 水系統運轉管理心法

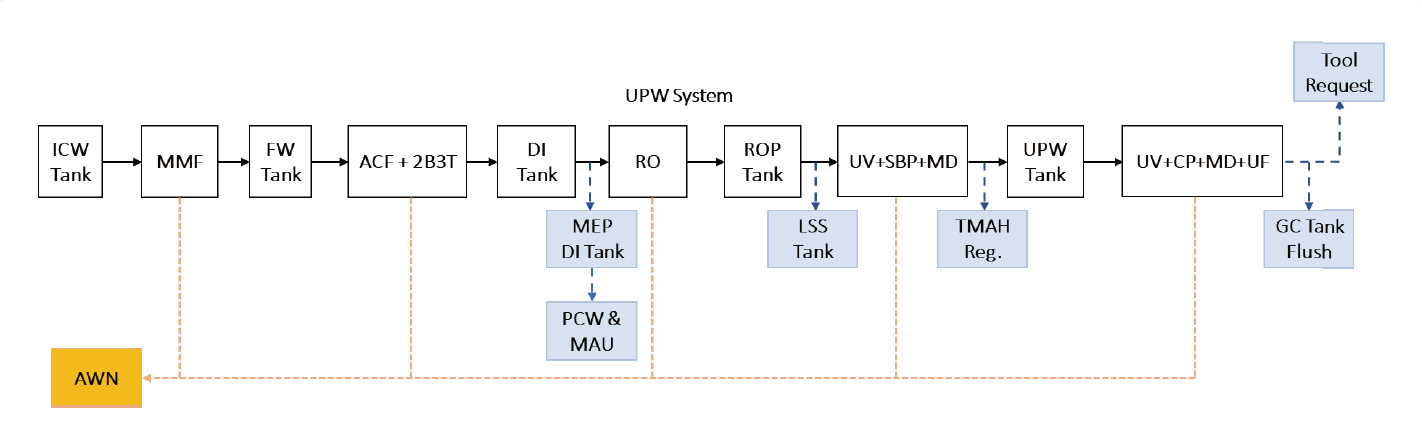

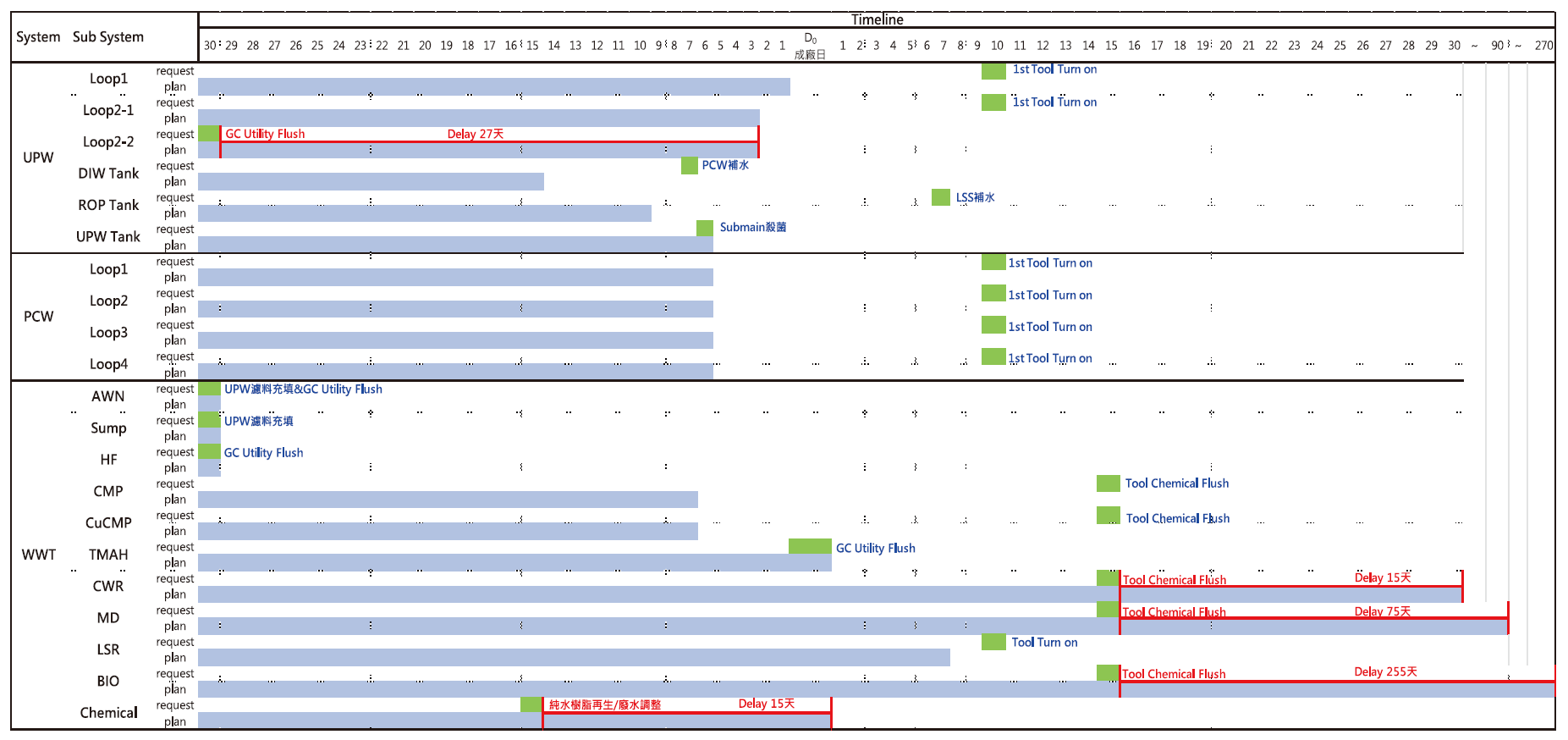

水系統運轉以①線上供應如期如質;②污水放流無異常為核心目標,系統啟動次序擬定需與各介面(設備機台/廠務端)確認需求時間。其流程架構以機台需求為出發點,成廠日定義為D0,反推各單元運轉啟動時間點(表3)。並與實際工程進度對照,決定資源投放方向,並判斷是否需啟動臨時措施應對系統無法如期啟動情況發生。

4. 結果分析

4.1 初期水系統運轉與工程管理應用

F18P5水系統在成廠初期所面臨到工程進度落後的情況如表4所示:①超純水供應無法符合氣化課設備洗淨需求(落後27天);②CWR系統無法符合用戶端含氨廢水排放需求(落後15天);③MD系統無法符合用戶端含氨廢水排放需求(落後75天);④BIO系統位於B區,系統完成時間延後(落後255天);⑤化學區無法在純水系統再生需求前完工(落後15天)。

| 系統 | 預計完成日 | 需求期限 | Gap | 需求時間點 | |

|---|---|---|---|---|---|

| UPW | Loop1 | D0-1 | D0+10 | 11 | 1st Tool Turn on |

| UPW | Loop2-1 | D0-3 | D0+10 | 13 | 1st Tool Turn on |

| UPW | Loop2-2 | D0-3 | D0-30 | -27 | GC Utility Flush |

| UPW | DIW Tank | D0-15 | D0-7 | 8 | PCW補水 |

| UPW | ROP Tank | D0-10 | D0+7 | 17 | LSS補水 |

| UPW | UPW Tank | D0-5 | D0-5 | 0 | Submain管路殺菌 |

| PCW | Loop1 | D-05 | D0+10 | 15 | 1st Tool Turn on |

| PCW | Loop2 | D0-5 | D0+10 | 15 | 1st Tool Turn on |

| PCW | Loop3 | D0-5 | D0+10 | 15 | 1st Tool Turn on |

| PCW | Loop4 | D0-5 | D0+10 | 15 | 1st Tool Turn on |

| AWN | - | D0-30 | D0-30 | 0 | UPW濾料充填 |

| HF | - | D0-30 | D0-30 | 0 | GC Utility Flush |

| CMP | - | D0-7 | D0+15 | 22 | Tool Chemical Flush |

| CuCMP | - | D0-7 | D0+15 | 22 | Tool Chemical Flush |

| TMAH | - | D0 | D0 | 0 | GC Utility Flush |

| CWR | - | D0+30 | D0+15 | -15 | Tool Chemical Flush |

| MD | - | D0+90 | D0+15 | -75 | Tool Chemical Flush |

| LSR | - | D0+7 | D0+10 | 3 | Tool Turn on |

| BIO | - | D0+270 | D0+15 | -255 | Tool Chemical Flush |

| Chemical | - | D0 | D0-15 | -15 | 1. AWN啟動 /2.2B3T Reg. |

4.2 初期水系統運轉風險分析與解決方法

針對以上5點工程延宕情況進行失效風險分析,判斷其風險影響程度並尋找期解決方案,其失效風險評估分析如 表5,並依以下3項風險解釋其解決方法與效益(①UPW無法符合氣化課設備需求 ; ②放流氨氮超標風險改善 ; ③放流COD超標風險改善)。

| 項目 | 潛在失效模式 | 潛在失效效應 | 嚴重度(S) | 潛在失效原因 | 發生度(O) | 現行設計 | 難檢度(D) | RPN | 採行/建議措施 | 行動結果 | 新風險優先數值RPN | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 預防 | 偵測 | 嚴重度(S) | 發生度(O) | 難檢度(D) | ||||||||||

| 1 | 超純水供應無法符合氣化課設備洗淨要求 | 影響氣化課供應時程,造成機台驗機時間延後 | 9 | 純水試車進度落後(4周) | 9 | NA | 目視工進評估 | 3 | 243 |

|

9 | 2 | 2 | 36 |

| 2 | 氨氮處理系統(CWR/MD)未完工,無法處理含 | 放流水質氨氮超標 | 9 | 現場工程進度落後(11周) | 9 | NA | 氨氮儀器偵測 | 3 | 243 |

|

9 | 5 | 2 | 90 |

| 3 | BIO系統未完工,無法處理有機廢水 | 放流水質COD超標 | 9 | 現場工程進度落後(37周) | 9 | NA | COD儀器偵測 | 3 | 243 |

|

9 | 6 | 2 | 108 |

| 4 | 化學區無法在純水系統再生需求前完工 | 影響純水再生,影響供水品質 | 6 | 現場工程進度落後(2周) | 6 | NA | 導電度偵測 | 3 | 108 |

|

6 | 2 | 2 | 24 |

4.2.1 Day-1超純水洗淨需求解法:以他廠備援成廠初期需求

氣化課設備洗淨需求發生在超純水系統試俥初期,該期間水質無法符合規範(~1-sigma),因此導入臨近廠區F18P4超純水管路供應初期氣化課設備洗淨需求。除了能夠幫助氣化課設備如期洗淨外,同時能夠用來縮短超純水系統試俥時間(圖3),藉由此方法相較以往一條龍試俥能夠提前2周達成水質目標。

圖3、超純水跨廠備援運用示意圖

4.2.2 放流水氨氮/COD超標風險改善:機台排放制度訂定與廠務設備改造

因F18P5機台裝機數量大且速度飛快,導致初期機台化學品使用量甚鉅,相較同期N5製程廠區約為26倍,除了處理系統的趕工外,也必須持續與線上使用端進行用量溝通,在裝機的進度時程以及水污風險中取得平衡,即便處理系統完成後仍必須明確定義出每種化學品每小時最大用量,以確保機台交機時程提前同時放流超標風險也降到最低。

初期CWR/MD系統未完成,氨氮廢水進行高/低濃度分流,高濃度含氨廢水委由F18P4 CWR系統協助處理;低濃度含氨廢水則以折點加氯進行處理,同時透過既有管路切換延長停留時間,以確保次氯酸鈉與氨氮有效反應。AOR有機廢水也因為BIO系統完成時間過晚,改由AWR回收系統提濃後均勻排放,同樣也有部分有機廢水導入F18P4 BIO系統協助進行處理(圖4),降低放流峰值避免放流超標狀況發生(>450ppm→350ppm)。

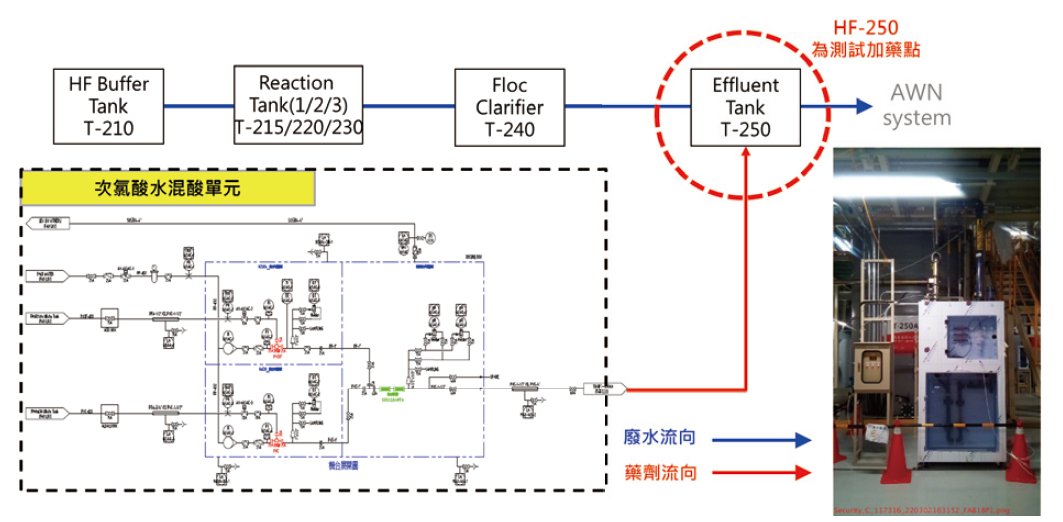

在實務操作上如先前所提到的低濃度含氨廢水延長停留時間折點加氯,因為CWD來源廢水pH為鹼性,導致折點加氯效果不佳,有極高可能會造成氨氮、餘氯都超標的風險發生。因此對於成廠初期氨氮、餘氯的改善,F18P5在導入次氯酸水加藥系統(圖5)進行測試後發現其反應效率極快,相較次氯酸鈉加藥可減量25%;同時對於放流氨氮、餘氯均有效改善。最後,此系統承攬商為恆程而非兆聯,因此能夠在不影響既有工程進度的狀況下執行替代方案,達到雙贏的局面。

圖4、含氨廢水與有機廢水處理流程示意圖

圖5、次氯酸水加藥系統流程示意圖

4.3 心法應用的調整與精進

以F18P5成廠經驗來看,UPW Loop2-2工程進度無法符合氣化課設備UPW Flush,因此改以臨廠F18P4水源供給氣化課桶槽洗淨以符合化學品進酸時程。廢水系統方面,MD/BIO系統的完成狀況不如預期,導致成廠初期運轉會面臨放流氨氮、COD超標的狀況發生。因此改採替代應變方案,以避免放流超標情況發生,導入次氯酸水系統折點加氯效率提升以及高濃度COD廢水濃縮調勻排放,確保成廠初期放流水質不超標。

回到成廠初期經驗檢討發現,廢水回收系統承攬商由兆聯獨大,因此在執行替代方案的情況下,容易消耗掉既有的工程資源,導致主系統完成進度落後,因此需要從外引進承攬商來進行進度壓力分擔。前述所提到的次氯酸水引進即成為很好的實證案例,以不同包商執行改善方案工程,同時達到既有工程推進以及風險有效改善的雙贏局面。

5. 結論

5.1 水系統運轉管理心法

本文歸納F18P5成廠經驗,從每一次個案的問題檢討與對策,歸納出一套可通盤應對的心法,於成廠接戰同時推進工程進度,滿足產線需求,並與團隊走進運轉核心目標。①與線上需求對焦(CST schedule) : 從首批進機機台時間,推出PCW/UPW試俥與送水計畫(分批或全面執行),盤點與目標相關的未完成工項,集中資源攻堅,並且需要每日滾動更新,確保現場工程方向符合CST裝機需求;②廠務系統介面全檢與盤點 : 與FMCS、IE、GC、ME找出各系統介面,我們的需求時間與要滿足對方的時間,避免因廠務協調失利,互相成為系統運轉的瓶頸;③一定要有備案 : 找出高風險節點訂定時間停損點,並啟動備案(替代工法、臨時措施、手動操作、臨廠聯防),反覆推演尋找機會,確實執行達成攻堅。如同孫子兵法中所提到的:「知彼知己,百戰不殆;不知彼而知己,一勝一負。」不斷的推演、更新自身與使用者的資訊,來達成新建廠初期的供應如期如質如實,並在線上完成驗機到量產前,帶領團隊走進穩定運轉。

5.2 未來突破機會點

如同先前所提到的,F18P5廢水回收系統除了廢硫酸系統外均由兆聯得標,在現今廠區擴建速度飛快的時期,單一廠商的動能明顯無法負荷多廠區工程進度需求,尤其以初期MD氨氮處理系統甚至BIO生物系統的急迫需求,幾乎無法達成目標。參考F18P1/2由非兆聯的廠商進行MD氨氮處理系統建造的經驗,能夠確保在成廠初期即可符合線上排放需求,同時也能夠分散工程壓力。同時以F18P5次氯酸水系統興建為例驗證,導入新包商分散工程項目的確能夠達到不影響既有工程進度,同時也能夠解決問題的雙贏局面。因此未來工程發包廠商分散勢必為一大重點,以達到有效縮短新建廠與穩定運轉廠的陣痛期。

參考文獻

- Ferns, D.C. (1991) Developments in programme management. International Journal of Project Management. 9 (3), 148-156.

- Stamatis, D.H. (1995) Failure Mode and Effect Analysis FMEA from Theory to Execution, ASQC Quality Press Milwaukee, Wisconsin.

- 南部科學園區台南園區暨高雄園區污水下水道容許標準暨收費標準:南環字第1090000561號函修正。

留言(0)