摘要

工業再生水研發─ 回收模廠運轉最佳化

Keywords / Reclaimed Water3,Effluent Water,Total Organic Carbon4,Membrane Bioreactor System,Bio-Activated Carbon

再生水模廠(AOP Pilot)設備於2015年11月導入晶圓工廠排放廢水,成功克服原水高濃度TOC,然處理流程複雜及運轉成本較高;我們完成高難度的晶圓廠排放廢水,接著最終目標是處理南科放流水,從中找出流程簡化且兼顧水質的處理方式,採用活性汙泥-薄膜生物反應器BIO-MBR為基礎,結合生物濾床BAC及離子交換法,去除廢水雜質純化水質;有效降解有機物,控制小分子有機碳氮物含量水準。於2016年12月模廠進行生物薄膜法(BIO-Membrane Bio Reactor)搭配生物活性碳(Bio-Activated Carbon)運轉測試,透過流程簡化,成功將造水單價再降低約40-50%,所得再生水的產水水質符合預設目標:TOC <20ppb,尿素<5ppb,導電度<5μS/cm,產水率為65%-70%,成功達到工業用水標準。而其排放水水質優於預設目標,水質推估可達COD <30 ppm,NH4-N <5 ppm,NO3-N <10 ppm,符合納管/放流標準。

前言

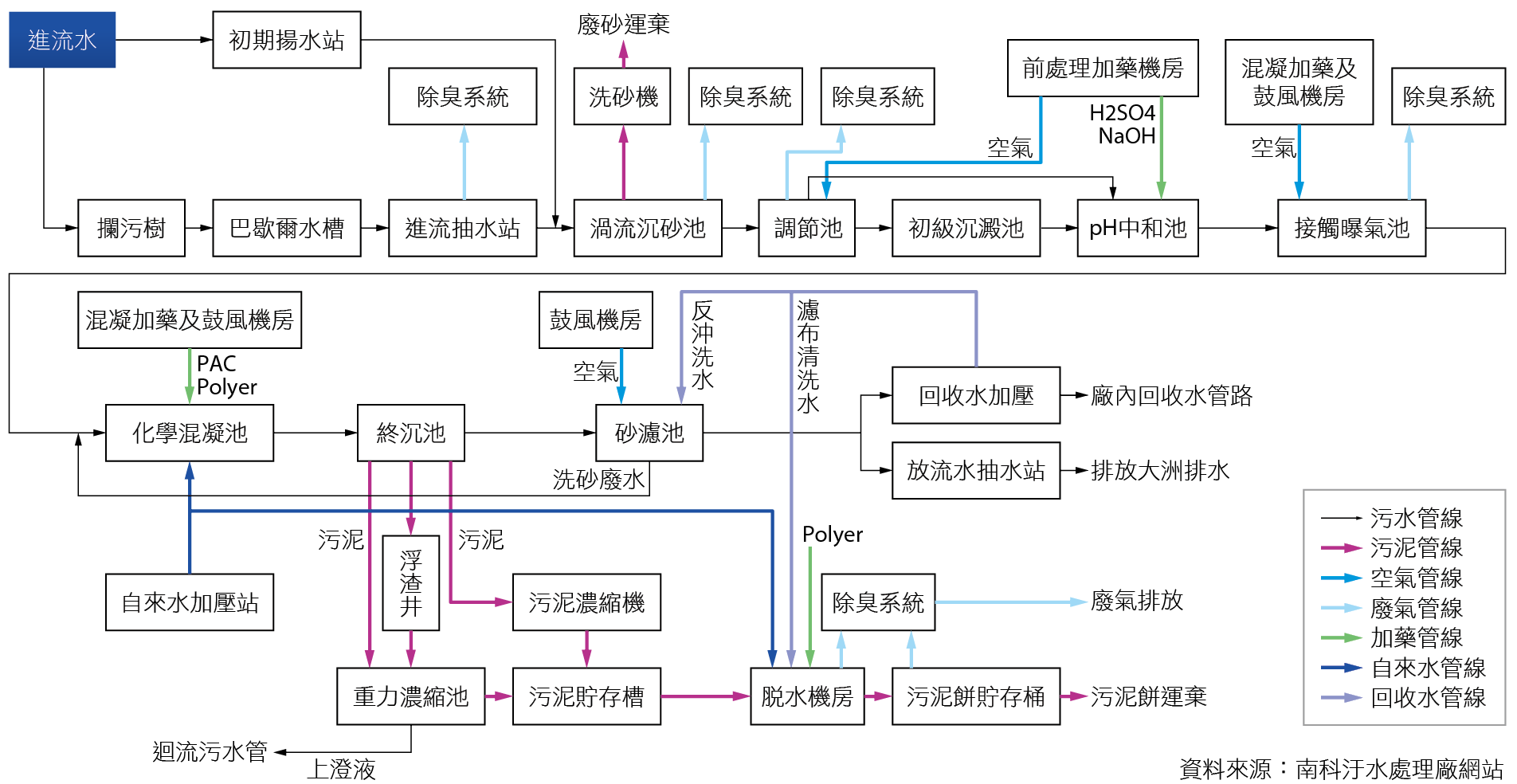

原本AOP系統的高階氧化模組即可達成再生水要求的水質,惟成本過高、處理系統過於複雜、原水高濃度TOC去除拖累系統運轉最佳化,較難吸引業界使用,透過結合南科導入水,放流水經由南科管理局廢水處理廠初步降解有機物並過濾,可減少高階氧化模組的負荷,並可大幅降低再生水的營運成本。台南科學工業園區一期基地污水處理廠為接觸曝氣生物法再加混凝沉澱過濾之三級處理廠 圖1。原污水經進流水抽水站(含前處理之攔污、量水)、沉砂池及調節池後,送至生物接觸曝氣池進行曝氣氧化,再經化學混凝沉澱池後分離污泥,處理後的放流水經砂濾後可直接送至放流水抽水站排放。處理廠產生之污泥,經污泥濃縮池濃縮,再送至污泥脫水機脫水後,委託合法清運廠商,運至合法處理場所。

圖1、台南科學園區汙水處理廠流程圖

再生水模廠系統設置原理概述

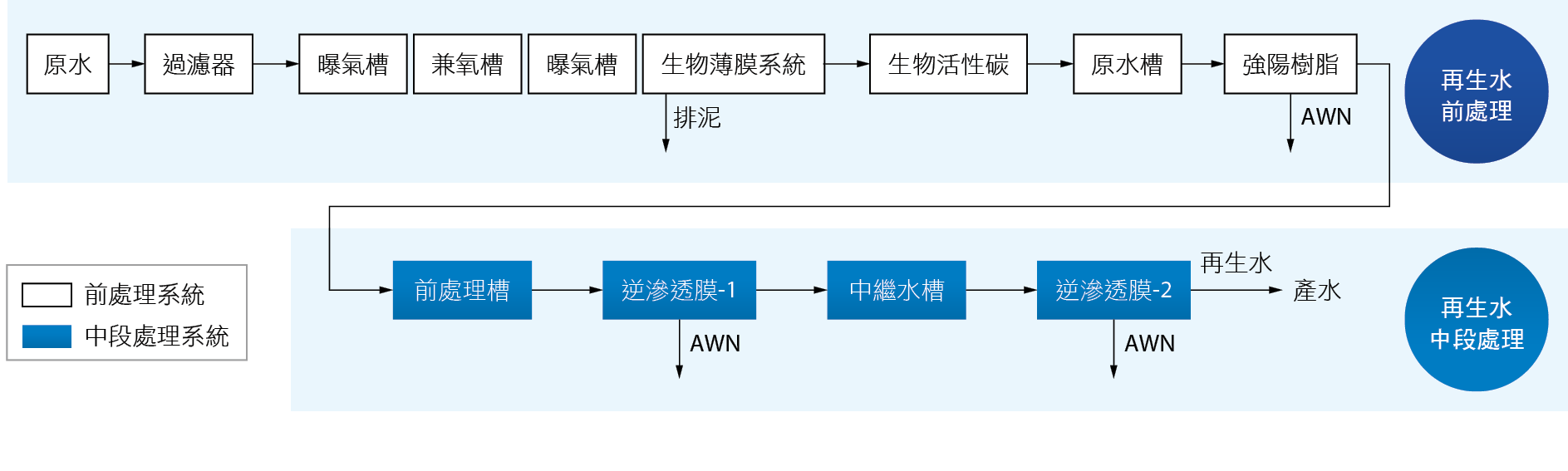

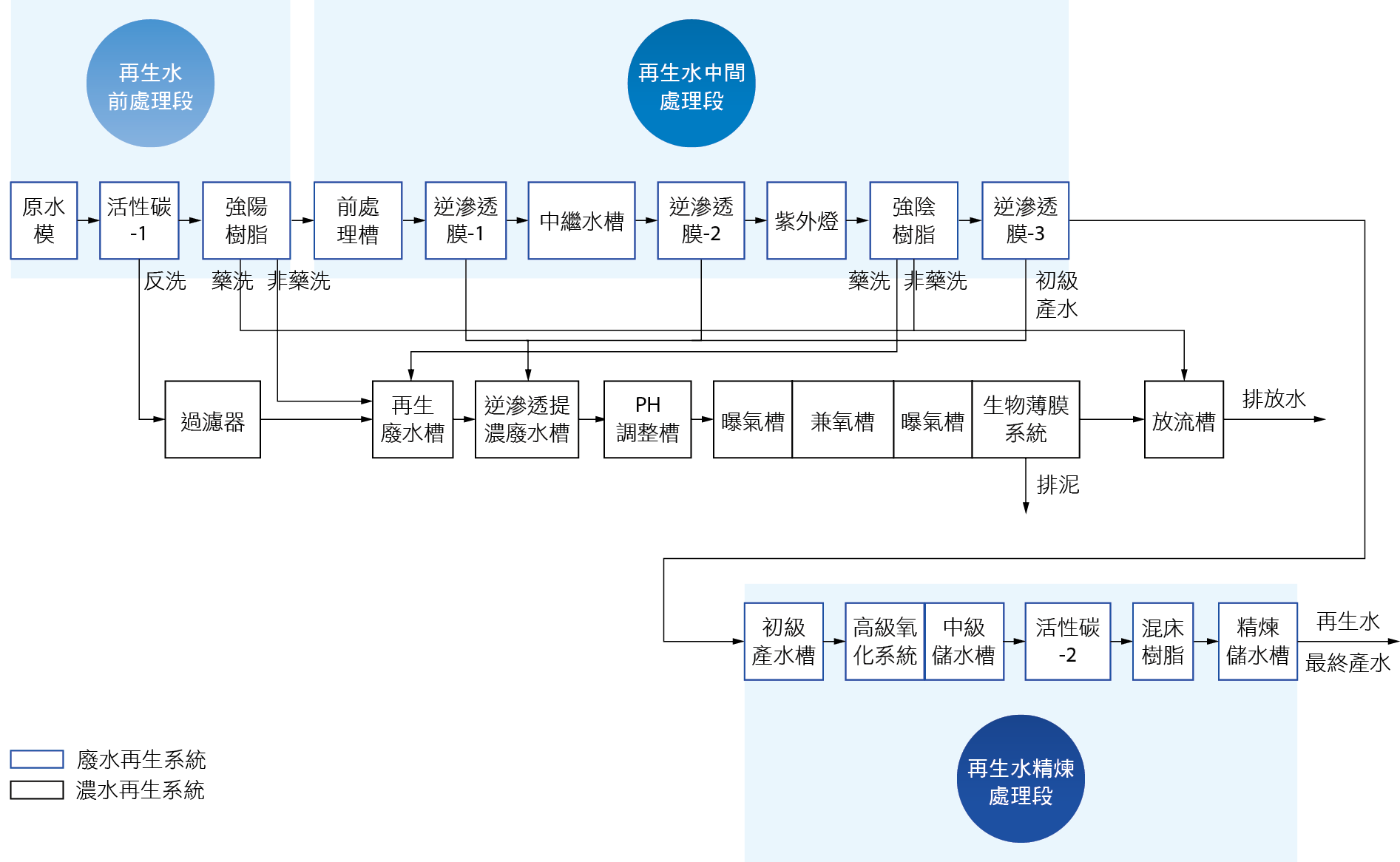

再生水模廠系統設置主要分成兩大部分 圖2,前處理系統,採用方式是生物薄膜系統(Membrane Bioreactor System, MBR),生物活性碳(BAC)及強陽樹酯塔;中段處理系統,採用方式是兩段RO,因此針對這兩部分進行介紹。

圖2、模廠系統流程圖

生物薄膜系統 Membrane Bioreactor System, BIO-MBR

生物系統原理概述

生物處理汙水的原理,是利用細菌的硝化反應(Nitrification)與脫硝反應(Denitrification),將水中的含氨氮物質進行分解,使其濃度降低達到納管標準。硝化反應與脫硝反應的流程,硝化作用會消耗氨氮與氧,產出硝酸氮(NO3-N)或亞硝酸氮(NO2-N),硝化作用需要氧氣,故生物槽第一座屬於曝氣槽(好氧菌),而且因水中亞硝酸、硝酸根濃度增加,因此會慢慢使水質偏向酸性;接著進到兼氧槽,適合脫硝細菌生長,進行脫硝作用,脫硝菌攝取有機碳將硝酸根離子(NO3-)中的氮通過一系列中間產物(NO2-、NO、N2O)還原為氮氣分子(N2)的生物化學過程;馴養菌的過程需供給部分有機碳源讓細菌使用,可選用葡萄糖、果糖、糖蜜、醇類或醋酸鈉等,供給馴養生物菌的養分,以利進行脫硝反應。

MBR系統建置考量與目的

傳統生物活性污泥法,建立曝氣槽、兼氧槽來進行硝化反應與脫硝反應後,再以沉澱池、砂濾池,將水中漂浮的生物汙泥進行沉澱、過濾,方可得到乾淨的水質,因此設備龐大、耗能。MBR系統是指將活性污泥槽、最終沉澱池與砂濾消毒池等設備,縮成一套MBR系統。MBR相較於活性污泥程序,其優點為佔地面積小,可取代傳統活性污泥處理法之曝氣槽、終沈池及後續處理槽,處理水質佳,水量及水質穩定,可同時去除多種污染物,克服傳統活性污泥法常見之污泥膨化問題。

MBR是於傳統活性污泥法曝氣池中加裝數組薄膜組合而成,操作時利用滲透膜壓力為驅動力,將經過活性污泥處理過的混合液過濾而得到濾液,由於一般於MBR中使用的薄膜其孔隙約僅有0.1~0.4μm,因此所得之放流水質甚佳,模廠系統採用沉浸式的MBR,達到低耗能、低排放、高效能的目標。

生物活性碳(Bio-Activated Carbon, BAC)

生物活性碳原理及特性

以分子生物(molecular biology)技術開發分解低負荷特殊微生物之生物活性碳,可達到低成本環保親和性水回用的技術,這些特殊分解微生物通常需要在低負荷且停留時間短時發揮功能。運用活性碳之吸附濃縮功能,再結合難分解成分之特殊分解菌在低負荷環境下發揮功能,可處理廢水中較難分解之污染成份,有其不易被取代的技術特點。

- 活性碳表面有較高粗糙度使微生物容易附著生長,因此在植種及馴養上較一般生物處理技術快速且啟動時間較短。

- 活性碳本身有較大的單位重量表面積,亦容易聚集大量微生物附著。

- 活性碳有很高吸附容量可促進污染物質反應速率,附著於活性碳上之生物膜可充分利用較難分解有機物以增加有機物之去除效率。

- 活性碳吸附容量有緩衝突發性有機負荷及減低有害有機物及重金屬毒性對微生物之影響。

- 同時活性碳生物再生作用可提高對有機物處理效率及延長活性碳使用期限,降低活性碳操作成本。

- 放流水經生物活性碳系統處理後,廢水可回收再利用,並可協助業者藥劑減量及降低處理成本,使放流水更具生態親和性。

BAC系統建置考量與目的

原建置AOP系統處理放流水中高濃度TOC,而使用高級氧化處理的方式,對於水中難去除之尿素,大幅提高營運成本,南科廢水廠處理之放流水,經BIO/MBR處理後,TOC 降至 4 ppm以下,NH3-N降至1 ppm以下;再經由生物活性碳系統處理後,除可降低TOC外,亦可降低難處理之尿素,並可達到藥劑減量及降低處理成本。

離子交換樹酯塔 (Ion-exchange Resin)

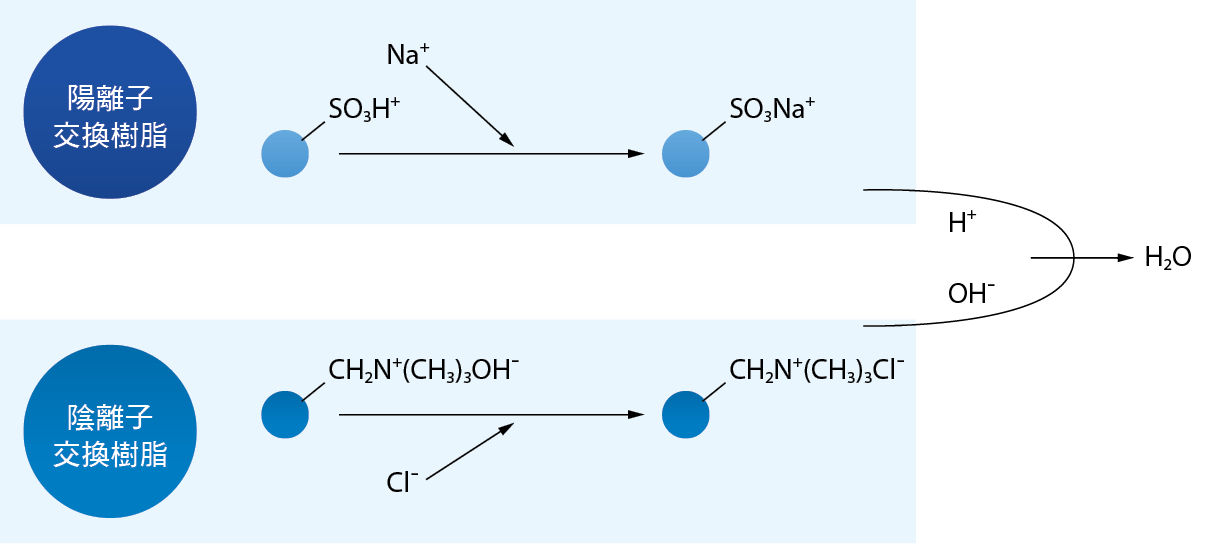

離子交換是一個可逆的化學反應 圖3,讓一個溶液中的離子和固體顆粒上的相同電荷離子交換。現在合成有機樹脂使用廣泛,視應用需求而調製。有機離子交換樹脂含有高分子量的聚合物,能夠以釋放活性離子方式來交換溶液中離子。每一種離子交換樹脂具備不同當量離子交換能力,也就是該樹脂每單位的最大離子交換量。樹脂表面帶有磺酸 (sulfonic acid)者,稱為陽離子交換樹脂,而帶有四級氨離子的,則為陰離子交換樹脂。

圖3、離子交換反應

通常失去離子去除能力(飽和)的離子交換樹脂,可經由酸鹼藥劑再生,達到重複使用目的,但若因為有機物質的吸附(汙染)造成效率不好時,樹脂的去除性能會降低。此外,依再生用化學藥劑的品質不同也會有離子交換樹脂本身被汙染的風險。本系統設計強陽離子樹酯塔主要為去除水體中之鈣鎂,確保RO膜功能正常。

RO (Reverse Osmosis, RO)

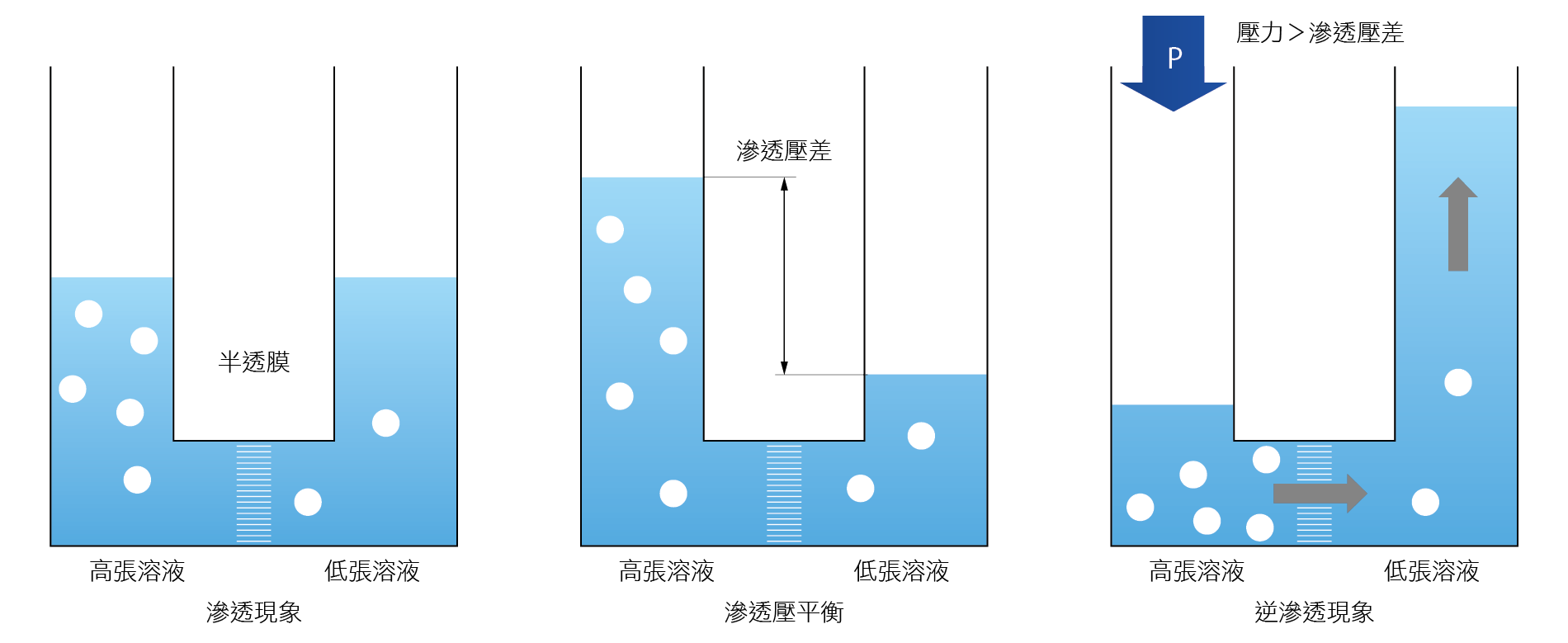

RO膜是一種可將水中污染物質去除90~99%的方法 圖4,包括其它純化方法無法去除的有機物質、次微米粒子、微生物與無機鹽類。利用此一性質,RO膜已廣泛應用在海水的淡化技術上。

圖4、逆滲透原

滲透(Osmosis)是指,當半通透膜兩側的滲透壓不同時,低滲透壓側的水分子就會穿透至高滲透壓側。就如同稀薄溶液與高濃度溶液(如純水與海水)相接觸時,水自然會通過半通透膜從稀薄溶液流向高濃度溶液,其移動會持續到滲透壓與液面差壓力達到平衡為止。本系統第一段RO即採用海淡膜(TORAY, TM820-400)去除高鹽度,再使用第二段RO膜(DOW, BW30-365)達到純化之效。

再生水廠最佳化

模廠系統現場設置概述

南科放流水的TOC約3-5ppm,與晶圓廠的水質TOC約100-120 ppm相比較為單純,上次已證實高級氧化法能有效處理廠內複雜的水質,原模廠系統流程 圖5,設置高級氧化系統可有效去除原水中高濃度TOC,此方法效益高,更可穩定處理複雜的水質,從中得到較佳的水質,然高級氧化法的運轉成本較高,倘若欲處理的原水水質條件沒有這麼嚴苛的狀況,即可考慮高級氧化法以外的方式,設法在兼顧產水水質狀況之下,亦能達到產水水質的要求。

圖5、模廠系統調整前流程圖

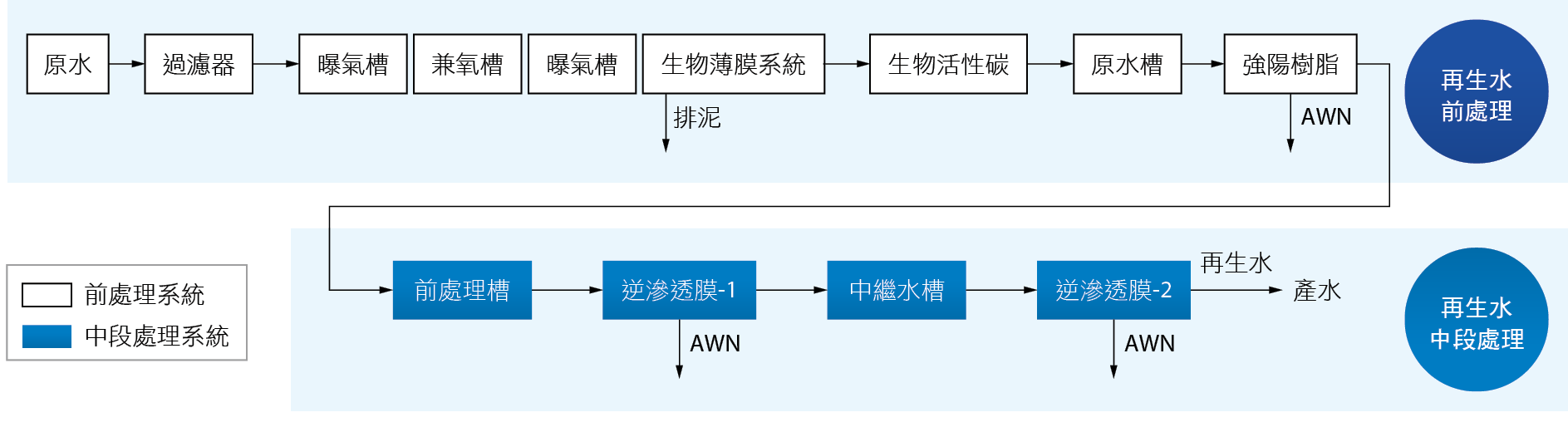

移除高階氧化單元,導入運轉成本較低,且具降低尿素濃度能力之生物活性碳(BIO-ACF, BAC),利用活性碳高表面積的特性,可強化生物反應效率,可有效地分解水中TOC與尿素;實際模廠 Layout可概分成兩個區域 圖6。其中前處理區,包括:活性汙泥-生物薄膜系統(BIO-MBR)、生物活性碳及陽離子樹酯塔;中段處理區包括兩段RO逆滲透,達到流程簡化之目的。

圖6、模廠系統調整後流程圖

本次移除高運轉費用的高級氧化單元,導入BAC系統,試圖得到較佳的TOC及尿素去除效果,其南科放流水的產水水質皆可達標,如 表1所示,並且手動添加尿素測試BAC的效益,其去除尿素效益可達97%,與高級氧化法的成果接近,且運轉成本比高級氧化法減少50%以上,因此導入BAC是有助於流程優化,且能兼顧水質的方法。

|

系統別 |

水質 |

1/5 |

1/10 |

1/16 |

1/20 |

1/24 |

Target |

|

|---|---|---|---|---|---|---|---|---|

|

前處理系統 |

南科 放流水 |

導電度(μS/cm) |

4100 |

4200 |

4200 |

4100 |

4200 |

- |

|

TOC (ppm) |

3.4 |

3.5 |

4.5 |

4.1 |

4.8 |

- |

||

|

Urea (ppb) |

30 |

50 |

35 |

30 |

340* |

- |

||

|

NH4-N (ppm) |

18 |

15.7 |

15.9 |

7.4 |

21.7 |

- |

||

|

MBR 產水 |

TOC (ppm) |

2.63 |

2.71 |

3.20 |

3.08 |

3.45 |

- |

|

|

Urea (ppb) |

15 |

<10 |

<10 |

<10 |

<10 |

- |

||

|

NH4-N (ppm) |

0.13 |

0.11 |

0.04 |

0.05 |

0.22 |

- |

||

|

BAC 產水 |

TOC (ppm) |

1.57 |

2.07 |

2.32 |

2.27 |

2.22 |

- |

|

|

Urea (ppb) |

5 |

<5 |

<5 |

<5 |

10 |

- |

||

|

NH4-N (ppm) |

0.035 |

0.043 |

0.032 |

0.032 |

0.033 |

- |

||

|

中段處理系統 |

RO-1 產水 |

導電度(μS/cm) |

10.7 |

11.5 |

7.9 |

11 |

10.2 |

- |

|

TOC (ppm) |

0.051 |

0.143 |

0.168 |

0.187 |

0.069 |

- |

||

|

RO-2 產水 |

導電度(μS/cm) |

1.9 |

2 |

2 |

1.8 |

1.7 |

< 250 |

|

|

TOC (ppm) |

0.013 |

0.013 |

0.017 |

0.018 |

0.017 |

< 0.5 |

||

|

Urea (ppb) |

5 |

<5 |

<5 |

<5 |

<5 |

<5 |

||

|

產水回收率(%) |

67.18 |

65.9 |

71.01 |

71.42 |

71.42 |

> 50 |

||

|

備註 |

原水添加至340ppb Urea |

|||||||

再生水廠效益改良呈現

計算造水單價需考量運轉花費,其中可以分成三個部分討論:用電費用、化學品費用、耗材更換費用。

原建置AOP系統中,因使用臭氧產生機及UV,耗電量大,因此電費用量多;需要化學品加藥如雙氧水、溴化鈉等,使用藥劑較多;耗材費用,皆需要後段的活性碳與混床樹脂吸附;新增設的BAC僅增加活性碳更換耗材費用,無使用化學藥劑與沒有大量耗電運轉系統,故新建置AOP系統可成功降低造水單價。

因南科放流水其TOC將低於晶圓廠區放流水,處理流程可再精緻化,新增BAC系統,簡化原設計處理流程,達到降低運轉花費,經南科放流水導入測試,造水單價為NTD 37.5/M3 表2,相較於原建置AOP系統花費可降低40%運轉花費,若以扣除廢水納管費用比較,仍可降低25%。

|

AOP Pilot 造水單價試算 |

新建置AOP系統 |

原建置AOP系統 |

Remark |

||

|---|---|---|---|---|---|

|

再生水運轉費用 南科放流水 |

再生水運轉 費用精煉用水 |

再生水運轉 費用精煉用水 |

再生水運轉 費用精煉用水 |

||

|

總運轉費用(A+B+C) |

37.50 |

64.72 |

68.96 |

64.96 |

AOP Pilot design: 24CMD |

|

扣除廢水納管費用 |

37.50* |

50.22 |

54.46 |

50.46 |

|

|

備註 |

南科放流水未被徵收汙水納管費用 |

||||

結論

2016年12月模廠進行連續運作測試,至2017年1月測試結束,原南科放流進水水質TOC約3~5 ppm,尿素約30~50 ppb,導電度約4000~4500 μS/cm,再生水水質其導電度<5 μS/cm,遠低於目標值250 μS/cm,TOC<20 ppb,亦小於目標值0.5 ppm,尿素可達成< 5 ppb之目標,其產水率約65%-70%,成功達到目標。

檢驗新設置BAC系統對於尿素去除之成效,於1月24日南科放流水中增加340 ppb之尿素進行測試,結果顯示系統可將其尿素降低於5 ppb,效益可達97%,也證實導入BAC系統,確實可以簡化處理流程,並有效去除水中的TOC與尿素,間接取代高級氧化法,成功降低造水單價。

模廠測試結果可提供未來南科汙水廠放流水再生之可行方案,透過測試、微調系統單元及參數,確定設計方案之可行,在運轉中找出最佳操作參數,亦可降低運轉成本,將理想再生水廠推行至實務面。

參考文獻

- 梁仲暉,台灣地區廢污水再利用潛勢整體評,2010

- 萬棟勳,新工季刊,放流水再生利用-高級氧化法(AOP) 的應用,2015

- 萬棟勳、蕭千城,新工季刊,工業再生水研發- 高級氧化法模廠的設計與運轉,2016

- 工業污染防治第109 期(June 2009) 49薄膜生物反應器(MBR) 於廢水處理之技術評析

- 工業污染防治第 88 期(Oct. 2003) 17 工業廢水回收至製程再利用之高效率生物/ 物化複合處理技術

留言(0)