摘要

含磷酸之化學藥劑被大量應用於先進封裝製程,而針對此含磷廢水做的化混加藥處理所產生的高導廢水及大量鹽類廢棄物將為未來邁向零排的最重要挑戰之一,故本篇研究藉由電透析法及薄膜法純化磷酸後再利用熱蒸發法使磷酸達再利用濃度,而分離之銅則電解成銅棒。電透析初步試驗能成功純化分離此含磷廢水,根據實驗結果顯示電透析膜在操作參數,膜對數為5unit、極室液為0.3M、掃流速度7cm/s、電流密度30mA/cm2下效能較佳;而具有廣泛商業應用之NF藉由模擬經兩段NF+RO後亦能有效分離磷酸及銅。純化後之10%磷酸以熱泵搭配蒸發釜的方式提濃至60%最具節能效益,經效益評估後為電透析搭配熱蒸發法在成本方面較具有效益,故後續將透過此初步結果持續優化電透析模組及進行pilot run試驗,最終希望使其能成功應用於先進封裝廠上進行磷酸回收,以達到生物與環境零衝擊的零排放目標。

Chemicals which contain phosphoric acid are widely used in advanced packaging processes. The general treatment technology of this wastewater is use chemical coagulation, but it could generate large amount of salt sludge and cause increase the conductivity in effluent. This issue always is one of the most important challenges for zero discharge in the future. This study is using electrodialysis or membrane to separate phosphoric acid with other pollution, and then using thermal evaporation to increase the concentration of phosphoric acid to reach 60%, and the other composition copper also be separated and then electrolyzed into copper rods. The preliminary experiment of electrodialysis successfully purify and separate the phosphate wastewater. According to the experimental results, the operating parameters of the electrodialysis membrane is 5units, the electrode chamber fluid is 0.3M, the sweep flow rate is 7cm/s, and the current density is 30mA/m2 are recommended an optimal condition for operation. The nano-filter, which has wide commercial application, can also effectively separate phosphoric acid and copper by two stages of NF and RO. The 10% phosphoric acid is concentrated to 60% by heat pump and evaporator, which is the most energy-saving benefit. After the evaluation, combine electrodialysis with thermal evaporation is more cost-effective method than NF with thermal evaporation. For the basis of related study, we will continue to optimize the electrodialysis module and go the pilot run test. Finally it will be successfully applied to advanced packaging plants for phosphoric acid wastewater issue, so as to achieve the zero-discharge goal of zero impact on biology and the environment.

1.前言

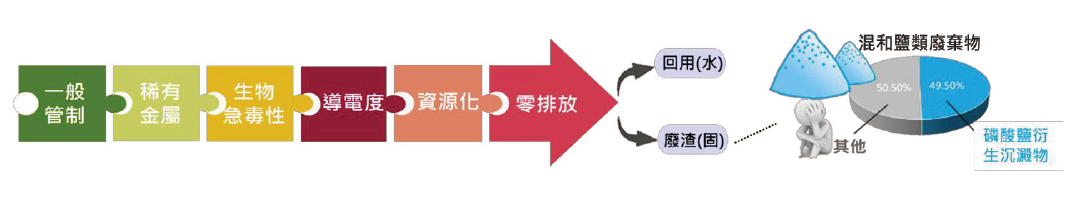

隨著半導體製程的演進,製程單元組合也多有不同,其產品類型及規格相當多樣化,因此產生之廢水種類及污染物多且複雜,公司持續地新增或優化廢水系統以處理各項法規管制污染物並使其濃度達遠低於管制標準。根據廠務季刊「先進半導體廠房環保設施發展藍圖中」所描述,台積公司在水污技術上的發展及未來藍圖共分為數階段,而最終是希望能達對生物、環境零衝擊的零排放ZLD(Zero Liquid Discharge)目標,零廢水排放也就是將廢水轉變為可回用的水及固體廢棄物,而以本廠資料計算,若水質水量4,000CMD、導電度3,000㎲/cm的放流水若要達到零排,每月會產生約303ton的混合鹽類廢棄物,以先進封裝廠放流磷酸根佔比較高的水質特性進一步計算,其衍生廢棄物會佔其總量的50%,圖1為污泥清運量估算,故解決含磷廢水的問題為先進封裝廠邁向零排最重要挑戰之一。

圖1:竹南廠零排產生之固體廢棄物之佔比

本廠之含磷酸廢水來自先進封裝製程中使用的LDPP以其進行銅蝕刻及清洗而過程中產生的廢液為W-LDPP,其成分分析結果如表1,主要組成為99% PO43−及微量之Cu組成,其磷酸濃度約為3%,此股廢水起先透過委外方式直接清運,而後以資源永續循環概念的構想開發了銅電鍍回收製程,是將廢水中的銅離子電鍍成銅管販賣,廢液殘存之磷酸則以化學混凝方式處理放流,竹南廠之W-LDPP量體為估計為30CMD,會導致產生864ton/year的污泥(以含水40%計算),殘餘的磷酸根及過量添加的鈣鹽導致放流約增加30%的導電度,面對此股高導放流水必使需設計大容量之高耗能蒸發乾燥系統才能因應未來零排的積極目標,而相應產生大量混合鹽廢棄物也將為零排的障礙,故需重新審視此股廢液的處理方式,期透過相關技術將銅及磷酸純化提濃達再利用資源化。

| 單位 | 蝕刻廢水 | |

|---|---|---|

| pH | - | 3.0 |

| Conductivity | mS/cm | 11.8 |

| PO43− | mg/L | 28,254 |

| Cu | mg/L | 306 |

| H2O2 | mg/L | 4,000 |

初步研擬將透過電透析、薄膜技術分離純化廢液中的磷酸根離子與其他污染物,再以熱法蒸發將磷酸提濃達再利用廠商允收濃度,並希望以此結果做為未來新建廠之評估重點,針對此技術進行初步驗證及持續優化,以對未來零排目標提供可行途徑。

2.文獻探討

2.1 磷化學

水環境中的磷一般具有三種型態存在,包括正磷酸鹽(Orthophosphate)、聚磷酸鹽(Polyphosphate)及有機磷酸鹽,前兩者為無機磷酸鹽,與有機磷酸鹽合稱為總磷(Total phosphorus, TP)。聚磷酸鹽和有機磷酸鹽可以經由水解或生物降解,最後成為無機性的正磷酸鹽,因此水體中總磷通常以正磷酸鹽為主。磷酸為三質子酸,其解離型態常受到pH 值的影響,不同pH的水環境下主要有PO43−、HPO42−、H2PO4−、H3PO4 四種形式存在,其pKa1、pKa2、pKa3分別為2.1、7.2、12.7。

磷酸鹽大多是由污水處理廠和工業生產廢水或間接來自農業逕流和垃圾掩埋場滲出液,而當水體中磷的濃度超過0.01mg/L時,就可能引起水體優養化,由於需要妥善處理磷酸鹽,各國開始限制磷酸鹽的排放,美國佛羅里達州布勞沃德城工業廢水之總磷限值為5mg/L;柏林的磷限值為50mg P/L以下的廢水即可排放到受納水體;在歐洲根據人口當量,排入水體的磷濃度的限值約為1-2mg/L;我國環保署於100年12月1日公佈於水源水質保護區之事業放流水水質標準之磷酸鹽(以三價磷酸根計算)為4mg/L,而竹南園區納管標準為60mg/L。[1]

磷礦亦是一種有限且日益減少的資源,每年人類從地球上提取約20Mt且它在全球的分佈並不均勻,四分之三的供應來自摩洛哥和西撒哈拉,其他大量供應來自中國、美國和俄羅斯,故台灣地區的磷酸多仰賴進口,而全球儲量耗盡的估計範圍為40到400年。近幾十年來,人們越來越意識到需要更好地管理地球上日益減少的資源,若許多含磷廢水如果得到適當利用,便有可能取代我國對進口磷酸依賴。[2]

2.2 處理技術

水處理技術相當多元,目前針對磷酸常見的處理方式為化學混凝及生物處理,然化混會產生大量污泥及增加水中導電度;而生物處理法在操作穩定度上較低,且因其處理效率低,占地也相對龐大,而文獻指出薄膜法及電透析法亦為可應用之處理技術。

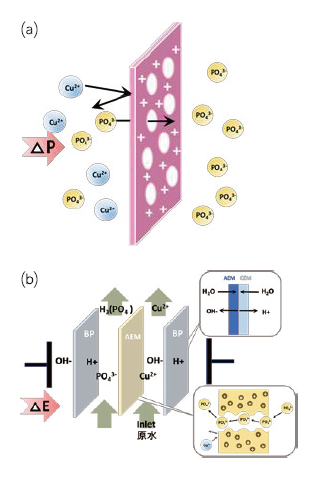

NF膜法其去除、分離污染物之機制為篩分、擴散及NF獨有的電荷效應,利用膜本身的正電性及孔徑阻擋分子量在200~1,000Daltons間之粒子,其特性為對二價陽離子有極好的去除率,去除機制如圖2(a)。

電透析法之機制為利用電場作用驅動離子通過滲透選擇性離子交換膜,將水中陽離子與帶陰電性的磷酸根離子分離,去除機制如圖2(b),目前工研院及其合作公司開發的商業化EDR系統,已成功應用於地下水、河水和廢水淡化。

圖2:(a)納濾膜法、(b)電透析法

各項常見處理技術優缺點比較整理如表2,因考量處理目標為污染物濃度較高之廢水及需將銅及磷酸分離並達再利用濃度的條件下,選定已為成熟技術且能以低於RO之操作壓力截流二價離子特性之NF膜法作為處理技術之一,而第二種則選擇能夠藉由陰陽離子選擇性膜分離銅及磷酸且具有較高回收率之電透析法作為評估技術。

以電透析及NF成功分離磷酸之相關文獻整理如表3。

然利用此2種技術僅能將磷酸濃度提升至10%左右,故分離純化後之廢液仍需進一步的進行提濃操作。

| 技術 | 生物處理 | 化學混凝 | 吸附 | 電透析 | 納濾膜 |

|---|---|---|---|---|---|

| 優點 |

可同時去除 C、N、P |

|

|

|

|

| 缺點 |

|

|

|

初設成本較高 |

|

| 項目 | 處理技術 | 說明 | 去除率 |

|---|---|---|---|

| 1 | ED | D. Touaibia 團隊利用 electro-electrodialysis(EED) 模組,用兩電極結合陰離子交換膜的形式,分離磷酸與不純物鎂、鐵與鋁離子達到磷酸純化的效果,最終可回收磷酸根濃度 >40%,純度 >95%。[7] | 98% |

| 2 | ED | Xiaoling Duan 團隊同樣也利用 electro-electrodialysis(EED) 方式,以自製的陰離子交換膜進行磷酸的純化,初步的估算操作成本與建置成本,產出每公斤磷酸需要 $0.43元,系統建置為每公斤磷酸 $0.32 元。[8] | 90% |

| 3 | NF | Visvanathan 和 Roy 使用 Desal-5 膜在壓力操作範圍為 4-10bar 下從含有 2-10mg/L 磷的溶液中去除了 95% 以上的磷。[9] | 95% |

| 4 | NF | Niewersc 使用三種不同的膜 (Desal-5、NP030 和 MPF34) 處理濃度為 3-5g/L 的磷廢水,MPF34 在 25 bar 和 25℃的條件達到了 80% 去除率。[10] | 80% |

| 5 | NF | Niewersch 利用 DK5、DL 和 NF270 的 NF 膜在 pH 值為 4 和磷濃度為 10.5g/L 時達到90% 去除率。[11] | 90% |

| 6 | NF | 使用 NF 和 NF90 在鹼性條件 (pH8) 的去除率最佳,分別可達 99.9% 及 99.2%,其產水通量都隨著壓力、溫度和 pH 值的增加而增加。[12] | 99% |

2.3 熱蒸發提濃

提濃程序是藉由熱將廢水中的水變為蒸汽而留下污染物來去除水分的方法,可從溶液中回收有用的副產品或降低廢水的量體,各種熱蒸發系統中若加熱產生的二次蒸氣不再利用而直接送至冷凝器去除之操作程序,屬單效蒸發;而為充分利用蒸氣熱能,多改採串連數個蒸發器,使蒸氣熱能得以多次利用提高熱能利用率,稱之為多效蒸發;利用機械能將二次蒸氣再壓縮升溫做為系統本身的加熱源的系統稱為(Mechanical Vapor Recompression, MVR),其中各熱蒸發系統也常搭配抽真空使沸點降低而達減少能耗的目標。

文獻中提到一般工業上常藉由蒸發器將低濃度磷酸提高到工業級濃度磷酸,H. Müller-Steinhagen提出工廠端常利用多級殼管式蒸發器將稀磷酸的濃度提高到52–55 wt% [13];Behbahani指出由於粘度和腐蝕的限制雖未採用多效蒸發,但使用串聯進料的並聯操作,將磷酸濃度由30%增加55% P2O5;而Pandit說明70% P2O5的磷酸是透過蒸發器在接近200℃的溫度下濃縮54% P2O5而製成的[14]。

而目前業界已有不少實際應用熱蒸發處理技術濃縮廢水的案例:

2015年,友達公司龍潭廠歷時5年含開發研究評估及工程施作後,陸續開始測試運轉台灣首例大型廢水處理MVR蒸發系統,成功的達成了廢水零排放的目標。

而國內空壓機製造廠商富盛公司也自行研發出減壓蒸發系統,在復盛三重廠進行場域驗證,將每月原本會產生15桶廢水,蒸餾濃縮後僅剩1桶,不僅廢水減量,大幅節省原本處理成本。

2022年,台灣美光公司同樣也成功利用減壓蒸發技術將銅廢水濃縮10倍後產生可再利用之硫酸銅廢液。

各種熱蒸發技術使用組合應用廣泛,主要是在進行系統流程設計時應依照水質特性與處理目標選用適合之處理技術,以得到符合成本效益的結果。

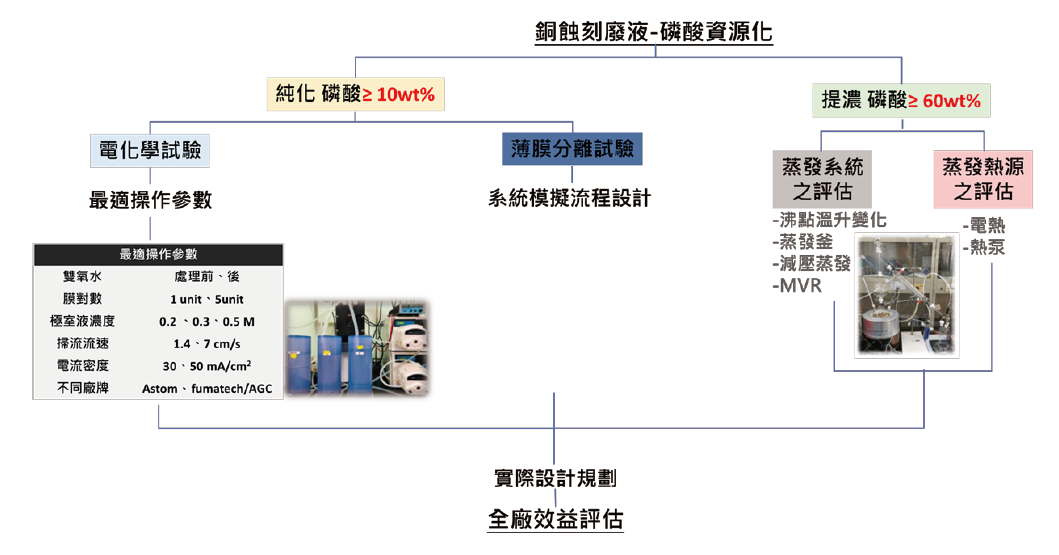

3.研究方法

含磷廢水處理流程設計上分為兩階段,第一階段為將磷酸分離純化,而第二階段為將純化之磷酸提濃至再利用濃度,此研究架構設計如圖3。

圖3:磷酸純化提濃試驗架構

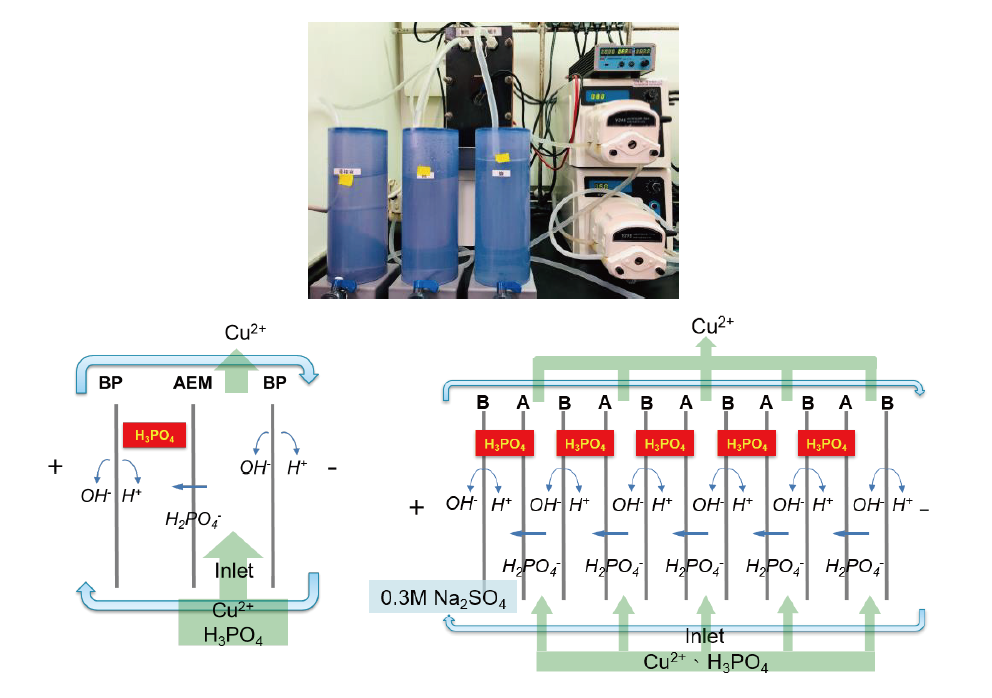

3.1 電透析純化磷酸廢水之處理效能試驗

電透析模組組成包含一個核心模組、一個電源供應器、三台蠕動幫浦,及磷酸、原水、極室液儲存槽各一個,三隔室分別獨立循環,有效膜面積為7cm*17.5cm,將雙極膜(B)/ 陰離子交換膜(A)/ 雙極膜(B)之排列構型成1unit,組成及膜排列方式如圖4。

圖4:電透析純化模組組成及其模組膜堆排列

以提濃磷酸濃度≥10wt%及Cu2+含量≤1mg/L為指標,研究unit數(1、5unit)、掃流流速(1.4、7cm/s)、電流密度(30、50mA/cm2)、電解液濃度(0.2 、0.3M)及不同廠牌的等相關操作參數對效能之影響,探討最佳之操作參數。

3.2 熱蒸發法提濃試驗

設置處理量1公升/日之玻璃蒸發實驗系統(圖5),取約500mL純化後磷酸蝕刻液於1,000mL球體玻璃容器中,容器內壓力以真空泵浦控制於19.3kPa,測試在水份蒸除過程中,純化磷酸蝕刻液沸點溫度變化情形,以此結果來評估將10%磷酸濃縮至60-70%需使用之蒸發方式及熱源,並將提濃樣品交付再利用廠商評估。

圖5:玻璃蒸發實驗設備

4.結果與分析

4.1 電透析法純化含磷廢水之試驗結果

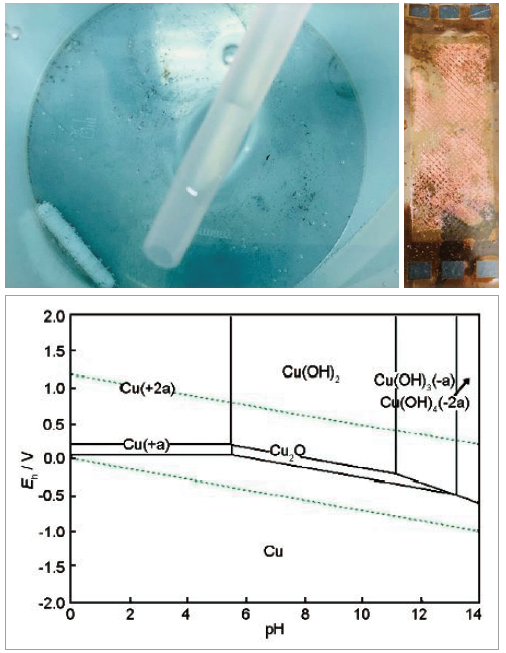

以定電流密度50mA/cm2、電解液0.2M、unit數1及5unit、掃流流速1.4m/s進行實驗,觀察到原水側之雙極膜在實驗結束後遭破壞如圖6,且原廢水中的Cu隨操作時間逐漸降低,其原因為廢水所含之雙氧水濃度過高造成膜之氧化破壞,Cu往陰極移動到極室中導致,故此股廢水需進行雙氧水的前處理再進入電透析薄膜進行純化,經處理過後的廢水的膜片將原液持續提濃至25%膜片仍無異狀。

圖6:含有氧化劑(雙氧水)之水樣對膜片損壞情況

經由電透析純化過程中會在原水槽中看見紅棕色沉澱物,膜片處理後拆開有固體物析出並卡在陰極側的雙極膜片上,其原因為當原水中H2PO4-回收越多、電導度越低於系統中形成阻抗,故在定電流系統中,導致電壓隨時間越來越高,銅沉澱物析出就越多,如圖7。

圖7:銅析出情形及銅於不同pH與電位之型態

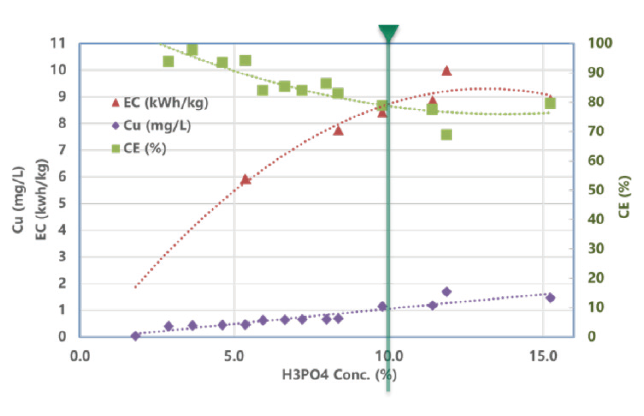

而當操作磷酸生成濃度越高,其電流效率下降、能耗增加,如圖8,故考量處理效能及銅析出現象,磷酸以純化至10%,此時Cu濃度 1.1mg/L、能耗8.4 kWh/kg、電流效率79%,較符合回收效益。

圖8:磷酸純化效能評估

4.2 各操作參數對電透析法效能之影響

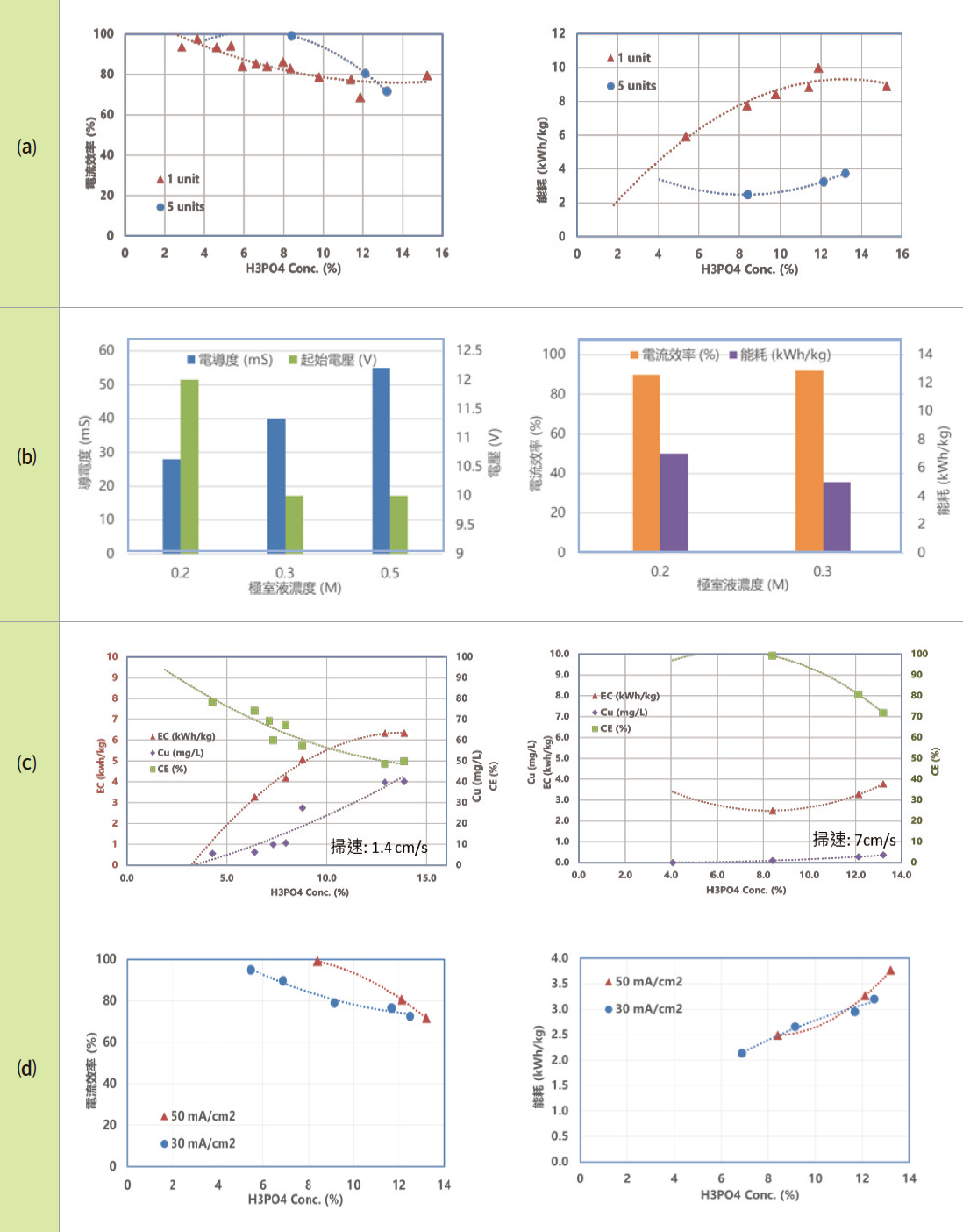

當膜堆數由1unit增加至5units,能耗降低2-3倍,是由於單位膜面積處理量相等情況下,膜堆阻抗非線性增加,故生成能耗相對低;在不同極室液濃度0.2、0.3及0.5M下進行試驗,當極室液為0.3M,其電流效率及91%大於極室液濃度0.2M之90%、能耗5kwh/kg-H3PO4亦小於7kwh/kg,由於極室液主要提供電極電子遷移離子之電導度,故提升極室液電導度,可降低兩極室間阻抗減少能耗,然增加至0.5M時,起始電壓變化不大,得知於此系統中極室液電導度>40mS時,阻抗已小於離子遷移力;掃流速度為1.4cm/s及7cm/s時,低掃速之電流效率55%,能耗5.5kWh/kg,當高掃速時,電流效率約90%,能耗2.8kWh/kg,掃流速度影響著離子於膜面的累積及通透效率,掃流速度太慢容易於膜面產生離子累積使得濃度極化現象產生,但是過快亦會使得離子來不及透膜就被流速帶走,進而影響到電流效率不佳;在電流密度30mA/cm2及50mA/cm2下進行試驗,結果在低電流密度的條件下,電流效率70%、能耗3.0kWh/kg,高電流密度電流效率55%、能耗5.5kWh/kg,因當電流密度過大會有部份能消耗在電解水等副反應上,但在高掃流速度7cm/s下,不同電流密度對於產磷酸的電流效率與能耗影響不顯著,此時電流密度僅影響處理時間;比較日系astom之雙極膜/陰離子交換膜與fumatech雙極膜搭配AGC陰離子膜對於磷酸回收之影響,當降導率達70%時,astom於2.5hr可完成,換算膜通量為489g/m2·h,而AGC/fumatech需要操作時間>3hr,其膜通量為394g/m2·h,故選用astom為此試驗膜片較優。上述各操作參數之實驗效能如圖9。

圖9:(a)模組數、(b)極室液濃度、(c)掃速、(d)電流密度 對處理效能之影響

綜合以上結果選定,膜對數為5unit、極室液為0.3M、掃流速度7cm/s、電流密度30mA/cm2做為後續設計之參數。

4.3 以NF/RO純化含磷廢水之模擬試驗結果

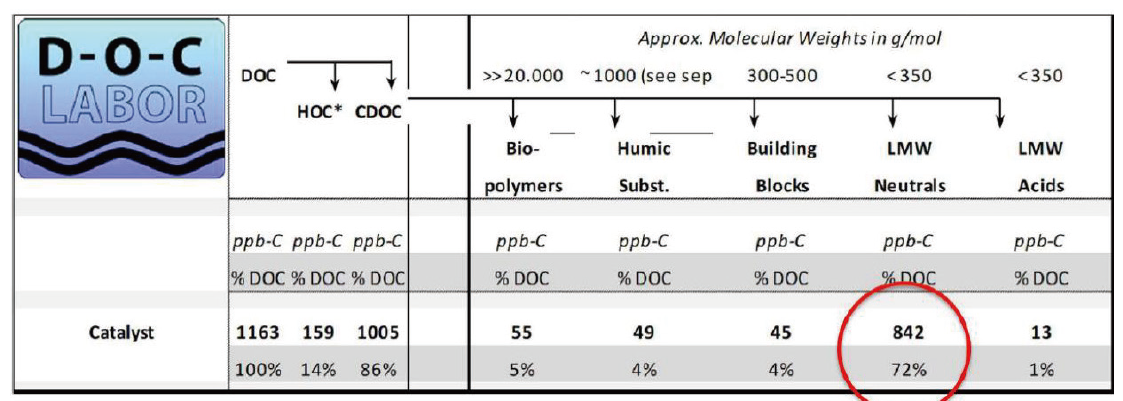

由於膜為易氧化物,故須需對雙氧水進行前處理,以原水雙氧水濃度4,000ppm進行實驗,結果為當添加30ppm之酵素於1hr內能將雙氧水濃度降至5ppm,其30ppm的雙氧水酵素會貢獻5ppm COD、1.37ppm TOC,為了解其對膜的影響,以液相色譜-有機碳聯用測定儀(LC-OCD)對其進行分子量及有機分子組成分析,其分析結果如圖10,30 ppm之過氧化氫酵素會產生1.16ppm 的可溶性有機碳(DOC),其中主要的成分為分子量低於350D的小分子物質(LMW Neutrals),約為0.84ppm,占總量的72%。其餘成分含量在45~159ppb之間,因此當存在30ppm過氧化氫酵素對水中有機物質含量的貢獻並不顯著,且文獻指出有機污堵大多是由非常高分子量的有機物(> 50,000Da)引起的,故過氧化氫酵素對NF/RO 膜產生有機污堵的可能性極低。

圖10:雙氧水去除酵素對薄膜的影響評估

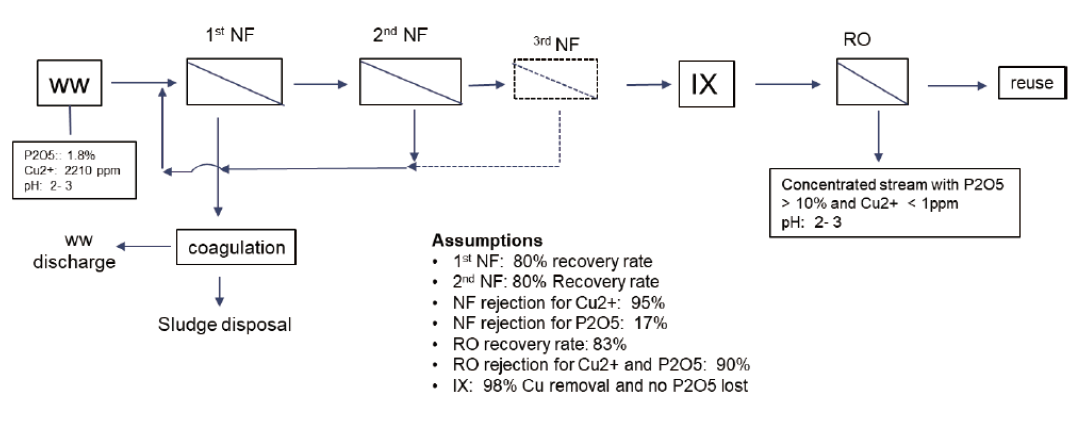

以suez的參考文獻表明其NF對於Cu2+及P2O5的去除率分別為95%及17%、而RO對於Cu2+及P2O5的去除率皆為90%,以提濃磷酸至≥10wt%及Cu2+含量≤1mg/L為指標,針對此股廢水進行模擬,其模擬結果顯示需系統需設置兩段NF並再通過RO即可達成設定目標,為防止銅在RO形成金屬氧化物造成膜堵塞,原廢水經過兩段NF之初步透過水應再經由離子交換樹酯除銅,設計流程如圖11。

圖11:NF/RO流程

4.4 以熱法濃縮含磷廢液之試驗結果

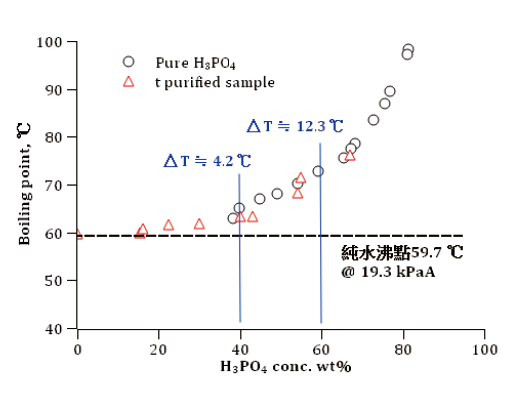

沸點與磷酸濃度之溫升實驗結果如圖12,當提濃到目標濃度60%,沸點溫升約為13度,MVR是透過機械加壓使二次蒸氣提高溫度來加熱廢液,而一般MVR僅能提供8~10度溫升,若要達13度則需要串聯兩台壓縮機才能提供足夠溫度之蒸氣,導致初設成本增加,各蒸發系統評估整理如表4。

圖12:磷酸濃度與沸點關係

| 項目 | MVR | 減壓蒸發 | 蒸發釜 | |

|---|---|---|---|---|

| 能耗kWh/ton | 66.2 | 289.3 | 708 | 220.6 |

| 真空度(kPa) | 31.2 | 12.8 | 12~15 | 正壓 |

| 加熱流體/溫度 | 蒸氣/約92°C | 熱水/80°C | 熱煤油/150°C | 熱媒/150°C |

| 操作調性 | 中 | 高 | 高 | 高 |

| 主耐熱蝕材料 | SUS 316L | SUS 316L | 搪瓷 | SiC或石墨 |

| 初設費用 | 高 | 低 | 低 | 中 |

綜以評估,由於目標處理量量體小非持續進料,考量初設成本及操作容易度下,選定蒸發釜系統進行後續設計。

而蒸發的熱源主要由電熱及熱泵產生,兩種熱源優缺點比較整理如表5,熱泵雖初設成本較高,但其耗能低操作成本小,並具有節能產生冷源的效益,故選定熱泵作為產生熱源的方式。

| 項目 | 電熱 | 熱泵 | |

|---|---|---|---|

| 熱煤油 | 熱水 | 熱水 | |

| 設備體積 | 傳熱溫差大,體積較小(5m3) | 傳熱溫差小,體積較大(12m3) | 傳熱溫差小,體積較大(12m3) |

| 安全性 | 熱煤油需經風險評估 | 佳 | 佳 |

| 能耗 | 高 | 高 | 低 |

| 初設成本 | 低 | 低 | 高 |

| 操作成本(萬/日) | 0.49 | 0.49 | 0.21 |

| 占地面積(m) | 3L*3W*6H | 3L*3W*6H | 5L*4W*6H |

4.5 系統設計流程及效益評估

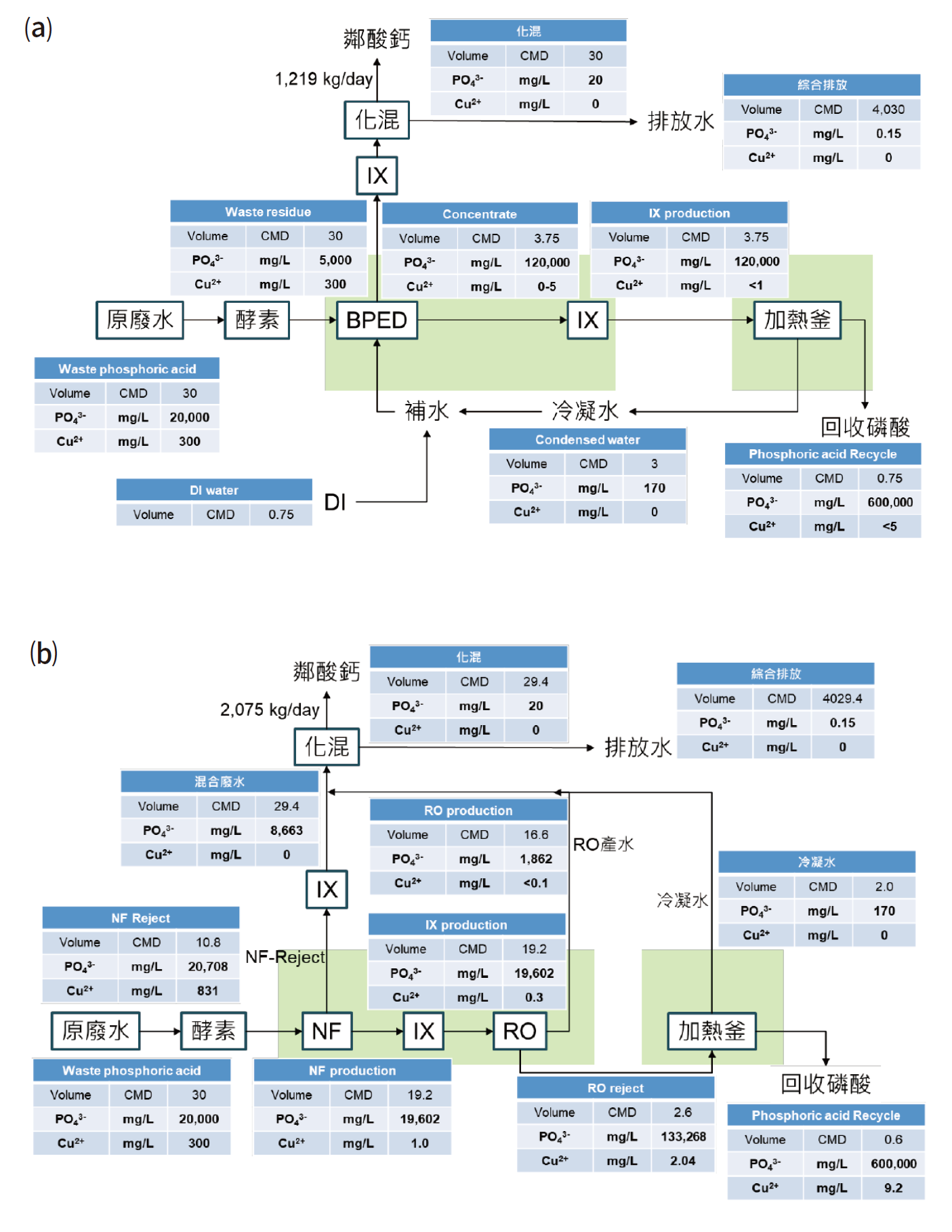

電透析/蒸發提濃之流程為廢水經由酵素處理雙氧水後透過電透析純化分離磷酸,純化後的廢水再經由離子交換樹酯去除微量銅離子,最後進入加熱釜中再次提濃,而經電透析之原廢水之殘餘之磷酸及銅先經由樹酯提銅後再化混處理後排放,放流水PO43−為0.15mg/L,固體廢棄物約1,219kg/day。

NF/RO之流程為一樣先經由酵素處理,接著透過兩段NF去除銅離子,再利用離子交換樹酯進一步去除微量銅離子,銅離子濃度<1%之廢水通過RO及加熱釜中提濃至目標,而NF濃排經由樹脂提銅後至與RO濃排至化混系統處理後排放,放流水PO43−為0.15mg/L,固體廢棄物約2,075kg/day。

其流程與質量平衡圖如圖13。

圖13:含磷廢水質量平衡圖 (a)電透析法、(b)NF/RO膜法

依全廠30 CMD蝕刻廢液來估算電透析法、NF/RO膜法及直接化混處理之設置及操作成本,操作成本包含pump運轉、membrane、IX耗材、加藥、清運及回收再利用之費用,加藥費用以產生磷酸鈣所需的液鹼與氯化鈣藥量估算約4,000元/kg、廢棄物清運費為6,000元/kg、產生60wt%磷酸回收收入以3元/kg計算。

操作成本部分,電化學法-熱法每年產生270m3 60wt%磷酸、439噸固體廢棄物,生產成本約462萬、加藥及清運約446萬、回收磷酸之收入為113萬、蒸發提濃為78萬,總操作成本為873萬。NF/RO膜法每年產生216m3 60 wt%磷酸、747噸固體廢棄物,生產成本417萬、加藥及清運758萬、回收收入90萬,蒸發提濃為79萬,總操作成本為1,164萬。若磷酸廢液直接加藥化混處理,每年則需花費1,759萬。

建置成本部分,NF-IX-RO-加熱釜的純化系統為2,650萬加上蒸發系統1,600萬,總建置成本為4,250萬、BPED-IX -加熱釜之純化系統為1,906萬加上蒸發系統1,600萬,總建置成本為3,506萬。

相較將廢液直接以化混處理(表6),NF-IX-RO-加熱釜處理系統每年之處理成本可省下595萬,攤提其建置成本約為7年,BPED-IX -加熱釜系統每年則可省下886萬,攤提其建置成本約為4年,故考量成本效益下以電透析BPED-IX -加熱釜較具優勢。

|

總系統 成本 |

操作成本 (NTD/年) |

操作成本 (NTD/m3) |

建置成本 (NTD) |

|---|---|---|---|

| NF-IX-RO-蒸發 | 10,863,376 | 992 | 42,500,000 |

| BPED-IX-蒸發 | 7,955,578 | 727 | 35,060,000 |

| 直接化混 | 17,592,126 | 1,607 | - |

5.結論

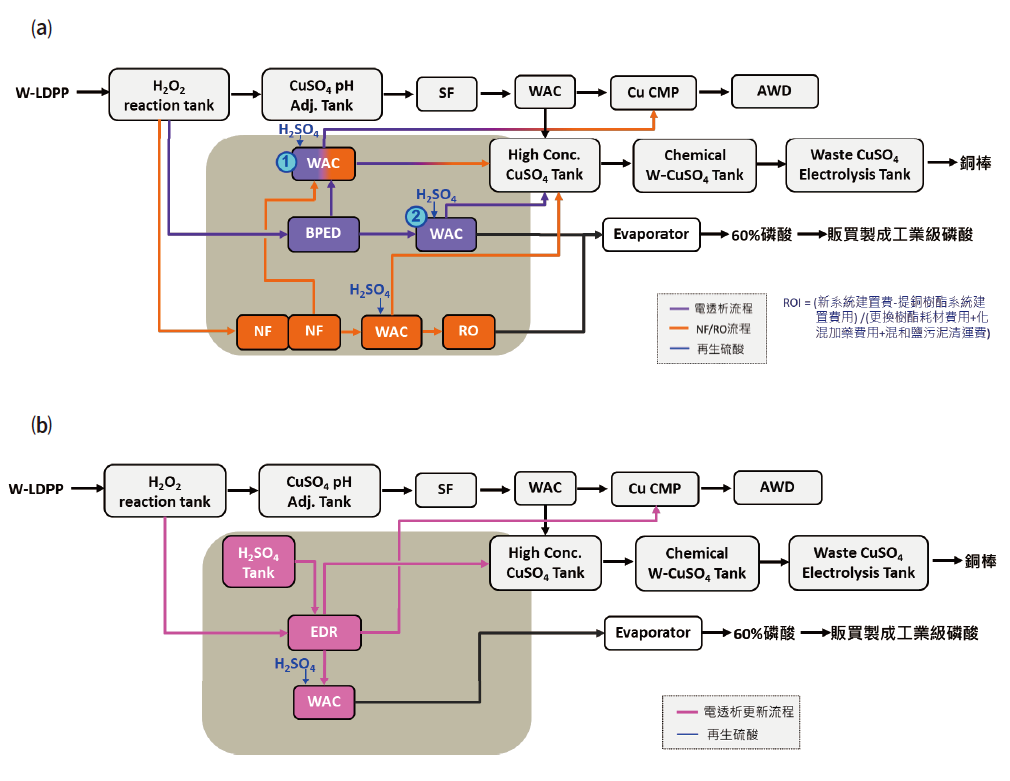

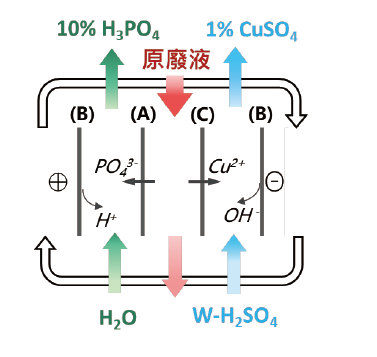

然此電透析+蒸發釜之程序經過計算其ROI高達3.5>2,故此系統存在能加以改善的空間,此流程上經電透析處理之原廢水由於銅濃度不夠,若要回收就需再經過樹酯提濃,搭配硫酸再生生成1%硫酸銅後電鍍處理產生銅棒,流程如圖14(a),然樹酯塔及其樹酯皆會使整體的建置成本及操作成本增加,故若能直接利用電透析模組將磷酸及銅分離並提濃至10%磷酸及1%的硫酸銅,即可減去設置樹酯系統的建置及耗材費用,初步構想是將原本的B/A/B模組改為B/A/C/B模組,如圖15所示,藉由新增陽離子選擇性膜讓銅離子通過並通過硫酸以生成1%硫酸銅,流程如圖14(b),若以此構想初步估算ROI降為1.6<2,符合成本效益。

圖14:電透析+蒸法釜流程。(a)原設計;(b)更新設計

圖15:新電透析B/A/C/B膜組組合

而電透析/熱蒸發濃縮系統在設計或操作上需考慮幾項問題 :

- 電透析模組組裝方式 : 傳統之電透析膜無論使用穿膜式或非穿膜式都容易有漏水問題,主要是由於電透析膜堵塞多次清洗膜變形導致,故需確認水質必要的話應進行前處理軟化,並於膜組外增加外殼防止直接滴漏影響廠區6S。

- 磷酸腐蝕性 : 磷酸具有一定腐蝕性,根據文獻其蒸發系統之熱交換器為腐蝕熱點應選用含鉻濃度高之合金進行設置,而其餘接觸磷酸之桶槽、蒸發器及管路能選用不銹鋼+rubber-lined或316L之材質,墊片的部分則選用Teflon為佳。

- 磷酸結晶性質 : 設計上應考量磷酸易結晶性質進行系統規劃。

- 熱蒸發系統之高溫 : 蒸發濃縮系統support的位置需考量管路熱漲冷縮之形變量進行設置。

本研究以考量未來水處理零排放所會面臨到的瓶頸為發想,期透過新技術來進行磷酸廢水的處理,目前在實驗室規模下以電透析搭配熱法能將磷酸提濃至60%,試驗之樣品已送至台肥檢測得以允收,而考量成本下流程仍需進行優化,未來將持續與工研院合作將以新構思的電透析模組進行結果驗證,並同步與工程公司合作建立小型pilot run系統持續研究優化操作條件並應用於未來廠區,使先進封裝製程廠區邁向零排放成為可能。

參考文獻

- Jupp, Andrew R., et al. "Phosphorus recovery and recycling–closing the loop." Chemical Society Reviews 50.1(2021):87-101.

- 陳虹君,固定床管柱實驗探討淨水污泥吸附含磷廢水之研究,2015。

- Pitman, A.R., S.L.Deacon, and W.V. Alexander. "The thickening and treatment of sewage sludges to minimize phosphorus release." Water Research 25.10(1991):1285-1294.

- Genz, Arne, Anja Kornmüller, and Martin Jekel. "Advanced phosphorus removal from membrane filtrates by adsorption on activated aluminium oxide and granulated ferric hydroxide." Water research 38.16 (2004):3523-3530.

- Chao, Yu-Mei, and T.M.Liang. "A feasibility study of industrial wastewater recovery using electrodialysis reversal." Desalination 221.1-3(2008):433-439.

- Tanninen, Jukka, et al. "Long-term acid resistance and selectivity of NF membranes in very acidic conditions." Journal of Membrane Science 240.1-2(2004):11-18.

- Touaibia, D., H. Kerdjoudj, and A. T. Cherif. "Concentration and purification of wet industrial phosphoric acid by electro-electrodialysis." Journal of applied electrochemistry 26(1996):1071-1073.

- Duan, Xiaoling, et al. "Removal of Metal Ions in Phosphoric Acid by Electro-Electrodialysis with Cross-Linked Anion-Exchange Membranes." ACS omega 6.48(2021): 32417-32430.

- Visvanathan, C., and P.K.Roy. "Potential of nanofiltration for phosphate removal from wastewater." Environmental technology 18.5 (1997):551-556.

- Niewersch, C., et al. "Potentials of using nanofiltration to recover phosphorus from sewage sludge." Water science and technology 57.5(2008): 707-714.

- Niewersch, Claudia, et al. "Selectivity of polyamide nanofiltration membranes for cations and phosphoric acid." Desalination 250.3(2010):1021-1024.

- Cathie Lee, W. P., et al. "Performance studies of phosphorus removal using cross-flow nanofiltration." Desalination and Water Treatment 52.31-33(2014): 5974-5982.

- Behbahani, R.M., H.Müller-Steinhagen, and M. Jamialahmadi. "Heat exchanger fouling in phosphoric acid evaporators-evaluation of field data." (2003): 60.

- El Kayar, Khaled, and Vincent Perrot. "Metallic heaters for phosphoric acid evaporation." Procedia Engineering 83 (2014):291-301.

留言(0)