摘要

先進封裝製程廢水零排評估與規劃

Keywords / Wastewater Treatment2,Zero Liquid Discharge Tech Technology,Plan of Zero Liquid Discharge(ZLD)

隨著半導體製程發展,製程用水日益增多,如何有效將機台排水適當分流並利用水回收技術進行廢水回收成為廠務重要課題。近年來水處理技術不斷發展,實廠應用EDR/BWRO/蒸發罐/結晶罐等技術達成零排放目標,但近年全球公司注重ESG政策,須將各環境面進行整體考量(水回收、用電、廢棄物利用工業用水等)。本文將介紹各技術實廠應用優缺、流程及操作成本等,並提出已實現零排放實廠案例進行介紹,最後藉由台積先進封裝三廠為案例,提出零排放評估需考量項目及規劃對環境衝擊較小的零排處理流程。

With the development of semiconductor manufacturing process, Industrial water is increasing day by day. How to effectively divert tool Wastewater drainage and use recycling technology to recycle wastewater has become an important issue for Facility. Recently, water treatment technology has continued to develop. The actual factory has applied technologies such as EDR/BWRO/Evaporation tank/Crystallization tank to achieve the goal of zero emissions. waste utilization, etc. However, Every Company have focused on ESG policy, and must consider all environmental aspects(like water recycling, electricity consumption, waste reuse). This article will introduce the advantages and disadvantages of the actual plant application of each technology, such as the process flow and operating costs, etc., and introduce the case of the actual factory that has achieved zero emission. Finally, Taking TSMC AP3 for example, the paper proposes the items that is considered in the assessment of Zero Liquid Discharge project and plans a appropriate treatment with less impact on the environment.

1.前言

隨著工業持續快速發展,工業用水的需求也日益俱進,工業用水量從民國100年 1,551.82 (百萬立方公尺)至109年1,803.19(百萬立方公尺),成長16.2%。此外地球受極端氣候影響、台灣先天地狹人稠貯水困難、水庫長期污泥蓄水量降低等問題,皆影響台灣水資源的儲蓄,因此水資源的再利用成為各行業重要課題。

為了有效利用水資源,並降低工業廢水對於自然水體的環境衝擊,近年來國內外其他產業已於實廠實現廢水零排放等目標(如:龍潭友達廠、華映廠等),而半導體產業隨著製程的演進,工業用水的需求也日益增多,為避免排擠民生用水及農業用水,從來源用水的減量至末端廢水零排放規劃與實踐為未來廠務即將面對的挑戰。

隨著水處理技術發展,利用各種孔徑大小的膜 (MBR/UF/NF/RO),許多廢水濃縮技術 (BWRO/FO/EDR等) 已於實廠實現並應用,藉由廢水零排放等濃縮技術可將廢水處理至工業用水等級並將水中雜質固液分離,以達製程用水需求,而固體物被濃縮後藉由熱脫水等技術進一步降低含水率,產生物質將可循環再利用於其他工業製程當中。然而,廢水零排放處理所需的成本(藥劑、設施)及能耗較大,評估此等技術時,需面對各面向(空、水、廢、毒等)環境影響做全盤考量,將可得對環境最佳解。

內文將回顧廢水零排放前處理、分鹽技術與熱處理技術,比較熱處理技術能耗及其使用優缺點分析,最後分享已實廠案例-龍潭友達廠,討論其運轉後發現的問題,見賢思齊,最後提出廢水零排放規劃至設計步驟及流程。

2.文獻探討

2.1 零排放前處理技術

薄膜技術(MBR/UF/NF/RO/EDR)與熱處理技術(MED/TVR/MVR/VE/AD/HDH)為廢水零排放濃縮主要技術,然而此等技術易受水中雜質(Ca/F/Si/有機物)干擾造成處理成本增加與操作難度增加等問題,故以下介紹零排需考量水質參數及其前處理技術。

2.1.1 硬度

氯化鈣為處理氟系統常用化學物質,同時為廠區廢水主要硬度來源,而此類硬度離子經系統濃縮提高水中離子濃度達飽和後,形成結構物沉澱於薄膜與熱處理系統中,造成處理效能的影響。常見的處理方法如下 [3]。

❶碳酸鈉法(pH = 9.5↑) [調整pH藥劑成本高]

Na2CO3 + Ca2+ → 2Na+ + CaCO3 (Camin 達12-16ppm)

❷石灰法(pH = 11↑) [調整pH藥劑成本高]

Ca(HCO3) + Ca(OH)2 [石灰] → 2CaCO3[沉澱] + 2H2O

Mg(HCO3)2 + Ca(OH)2[石灰] → CaCO3[沉澱] + MgCO3 + 2H2O

MgCO3 + Ca(OH)2 → CaCO3[沉澱] + Mg(OH)2[沉澱] (Camin達12-16ppm)

❸磷酸鹽法 [磷酸鹽加藥成本高]

3Ca2+ + 2PO43− → Ca3(PO4)2 (Camin達 0.8-1.6ppm)

2.1.2 氟

半導體廠常用蝕刻化學品HF及部分Scrubber 水洗水含F−,然而水中氟離子會與Ca反應外,經由濃縮蒸發具有強烈腐蝕性,易造成設備損壞而提高處理成本。常見處理方法為下 [3]。

❶氟化鈣處理法(Fmin可達10-20ppm)

F− + CaCl2 → CaF2 + 2Cl−

❷除氟劑添加法(Fmin可小於10ppm)

2F− + Al2(OH)6 (s)→ AlF2(OH)4 (s) + 2OH−

2.1.3 有機物

廢水中有機物於濃縮程序中,易造成薄膜有機污染及長菌引起生物型污染等,熱蒸發程序影響其冷卻水品質等,處理方式區分為生物可分解(BOD)及生物不可分解部分(COD/BOD)。一般可先利用生物處理易降解之有機物,再利用高級氧化法(O3, 電催化)將生物不易分解的有機物進行斷鍵後處理[3]。

2.1.4 Si

半導體研磨廢水中含有大量矽,當矽濃度大於其水中溶解度後,則容易於水中形成膠體顆粒黏於處理系統中,影響膜與熱蒸發系統處理效率,並增添耗材更換速度。常見處理方法 [3]。

❶鎂鹽法(pH = 9.5-11.0;SiO2 可至4ppm)

2Ca2+ + 5Mg2+ + 8H2SiO3 + 14OH− →2CaO ∙ 5MgO ∙ SiO2 ∙ H2O + 14H2O

Mg(HCO3)2 + 2H4SiO4 → MgSi3O6(OH)2 + 6H2O + 2CO2

❷鋁酸鈉(pH = 8.5-9.5;SiO2可至8ppm)

NaAlO3 + x/3y(Si3O5(OH)2)y → Na(AlO2)x

2.2 零排放分鹽回收

傳統零排放技術為先經前處理將水質軟化,接續進RO膜濃縮後,就直接走熱處理蒸發流程,剩餘混合固體物再利用價值低,清運則增添廢水零排放操作成本。因此有效將廢水中離子分離,並進行固體回收再利用為考量零排放處理程序重要關鍵之一。以下介紹常見廢水分鹽方法 [4][5]:

2.2.1 薄膜法

納濾膜(Nano Filtration, NF)孔徑於UF & RO之間,且因表面具有電性結構,對於一價和二價離子具有不同的去除率。因此可藉由NF膜此類特性,可對廢水進行一二價離子分類(Cl− & SO42−),搭配RO膜進行濃縮,預期濃度可達NaCl (6-8%) & Na2SO4(12-16%),最終藉由熱處理技術析出得固體物(鹽)。[1]

案例一:中國煤化工廢水進行零排放Pilot實驗 (NF+DTRO),可得94% Na2SO4 & 96% NaCl,並用於製造液鹼工業NaOH(NaCl) 及造紙皮革業(Na2SO4) 等。[8][9][10]

案例二:模擬電廠的脫硫廢水水質,藉由NF+RO Pilot 測試能有效將一二價離子分離並可得98.5% NaCl。[10]

2.2.2 結晶法

利用混合物中各成分在同一種溶劑裡溶解度的不同或在冷熱情況下溶解度顯著差異,先進行加熱提升溶液飽和量,再藉由降溫的過程將化合物析出,進而產出鹽類做再利用。

2.3 零排放熱處理技術

熱蒸發技術主要考量廢水「液相顯熱」及「液氣相變潛熱」所需提供溫度。而水沸點與壓力成反比(100℃ at 1atm, 32.9℃ at 0.05atm),相變潛熱占耗熱量84%(隨壓力越低占比越高),因此考量相變潛熱回收與利用低壓力低沸點特性進行廢熱回收為熱處理技術主要考量。選用熱處理技術上,需考量廠區既有能使用之熱源包含:➀蒸氣源;➁廢熱源;➂廢熱源溫度範圍,方可選擇適合廠區特性之熱處理技術。[2][6]

2.3.1 多效蒸汽技術(MED)

原理為串聯數個蒸發器,藉由前一效蒸發器產生之二次蒸氣作為下一效蒸發器之一次蒸氣,而各效蒸發器間之操作「不同系統壓力」因而產生「不同沸點溫度」可將蒸氣(相變潛熱)進行有效利用。

2.3.2 機械蒸汽再壓縮技術(MVR)

原理為將蒸發器產生之二次蒸氣利用機械壓縮機電能做功,提高蒸氣壓力及溫度(壓力高得以提高蒸氣溫度上限)後送入加熱器及蒸發器中使用,蒸氣藉於加熱器中藉由與廢水的熱交換加熱廢水,而蒸氣冷凝後進行回收使用而廢水得以加熱濃縮。

2.3.3 熱蒸汽再壓縮技術(TVR)

相比於MVR系統,TVR是以少量高壓蒸氣為「動力」與部分二次蒸氣於蒸氣噴射泵進行壓縮混合後,一起進入加熱器作為一次蒸氣使用。只利用部分二次蒸氣,故能量利用較MVR系統低。特色為結構簡單,再利用二次蒸氣而不耗電能,常作為MED最後一效再利用蒸氣使用。

2.3.4 減壓蒸發技術(VE)

藉由真空泵將系統內形成負壓狀況,因此降低沸點使廢水可於低溫沸騰,故可用溫度條件差(低溫)之廢熱來源(溫度<40度),達到驅動水蒸發成效。

2.3.5 吸附式蒸發(AD)

藉由吸附劑(矽凝膠)將系統內蒸氣水分吸除,以建立系統負壓後形成低壓低沸點狀態,讓此技術得以再利用低溫廢熱進行回收。

2.3.6 空氣源蒸發技術(HDH)

以大量空氣為載體,與利用廢熱源(60-100度)加熱之廢水接觸,使廢水持續蒸發至未達飽和蒸汽壓之氣體形成高濕氣體,再與低溫廢水進行熱交換將蒸氣冷凝回收形成氣體循環。各項熱處理技術優缺比較如表1所示。

|

熱處理技術 |

優勢Advantage |

缺點Disadvantage |

原生能源( 每噸蒸發水能耗 ) |

潛熱回收 |

顯熱回收 |

|---|---|---|---|---|---|

|

多效蒸發(MED) |

|

無蒸氣來源則能耗較高 |

需 0.3-0.5 生蒸氣 → 180-300kWh |

v |

|

|

機械蒸氣在壓縮(MVR) |

|

進流廢水水質波動限制大 |

機械做功耗能 → 20-35kWh |

v |

|

|

熱蒸氣在壓縮(TVR) |

|

|

需 0.1 生蒸氣混合 → 60kWh |

v |

|

|

減壓蒸發(VE) |

|

|

無廢熱回收能耗(利用熱泵產熱) → 200-350kWh有廢熱水回收(需真空泵) → 25-35kWh |

v |

|

|

吸附式蒸發(AD) |

|

|

有廢熱水回收(不須真空泵) → 5-10kWh |

v |

|

|

空氣源蒸發(HDH) |

|

|

有廢熱回收 → 25-35kWh |

v |

2.4 實廠案例介紹(龍潭友達)

龍潭友達廠

過往龍潭友達廠為避免製程廢水中的重金屬排入霄裡溪,影響農田灌溉水與民生飲用水,經數年評估終於於2017年完成廢水零排放,以下針對其水質特性、系統流程與操作狀況及問題介紹:

❶水質特性

依照面板製程特性,其廢水含磷酸、有機廢水、鋁蝕刻廢水、含氟廢水(LS)等,於前處理須考量磷酸、有機物及氟等物質對膜與熱處理設備腐蝕問題。

❷操作流程

友達於評估廢水零排放前,已對廠內廢水進行詳細分流,最終分成四股來源: ➀再生廢水;➁有機廢水⑴;➂有機廢水⑵;➃雜項廢水,分別規劃系統進行濃縮。其流程如下 :

➀再生廢水→混凝沉降→MF→EDR→蒸發罐→乾燥機

➁有機廢水⑴→BIO(A/O)→MBR→RO→EDR→蒸發罐→乾燥機

➂有機廢水⑵→BIO(A/O)→MBR→RO→RO→EDR →蒸發罐→乾燥機

➃雜項廢水→混凝沉降→BIO(A/O)→MBR→RO →EDR→蒸發罐→乾燥機

友達廢水特性含有機物,設計時採生物與MBR膜進行前處理,再利用RO與EDR進行濃縮測提濃,將TDS提濃至 10,000mg/L後進蒸發罐及乾燥機產出混鹽清運。

❸操作狀況及問題

友達廠區為早期廢水零排設計廠,規劃上以「產水」為考量,剩餘濃縮側即利用熱處理技術與乾燥機將混鹽產出,故依友達設計經驗提出幾點討論:

➀蒸發罐處理量設計:依RO-EDR後TDS約為1%,因此濃縮負荷主要壓在蒸發罐上,造成運轉操作成本高。目前實廠經驗可用高壓RO膜濃縮至TDS = 60,000-80,000mg/L,得以減少蒸發罐大小,並降低熱處理成本。

➁磷酸根殘留:EDR 隨著系統操作及膜清洗後,磷酸根去除率隨之降低,然而磷酸殘留於產水側,造成純水系統負荷提高。

➂固體物處理未從完整考量後續鹽類可再用方式,廢棄物清運提高操作成本。目前實廠經驗可藉由分鹽技術產工業鹽,降低廢棄物清運成本。

3.實驗方法

本研究對TSMC AP3廠區廢水系統水質進行水質分析,採樣點位選用將進入放流槽前之水體進行分析,相關採樣點如圖1所示,分析水質項目共38類如表2所示,後續依照水質及各系統水量進行前處理及濃縮處理的Model Test,進行系統架構設計與效益等評估。

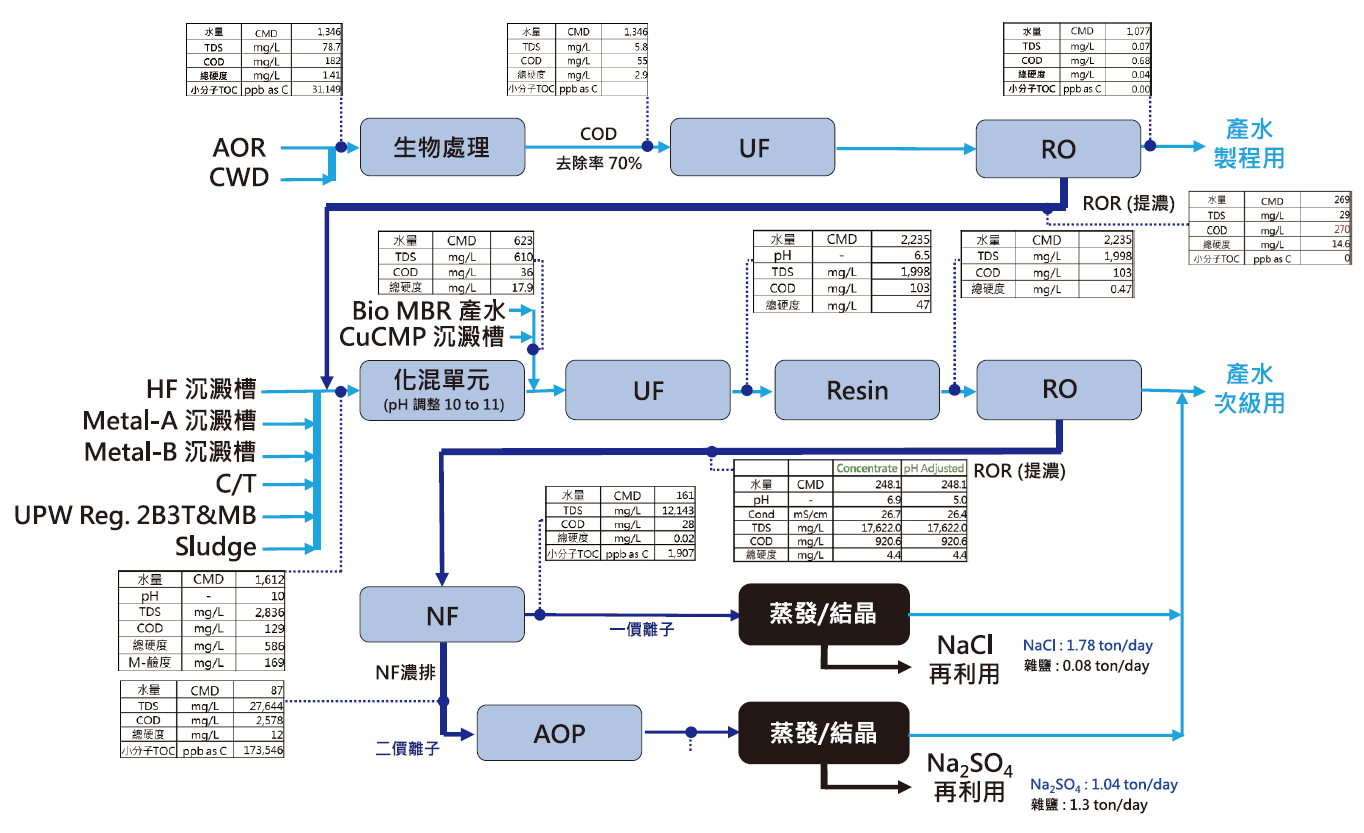

圖1:TSMC AP3 廢水系統Flow chart

| 廠務實驗室量測 | 委外量測項目 | Site | |||

|---|---|---|---|---|---|

| 銨離子 | Ca | In | BOD | 鹼度 | pH |

| 硝酸根離子 | Mg | Ga | COD | 總硬度 | CIT |

| 磷酸根離子 | Mn | Cd | TOC | 鈣硬度 | |

| 氯離子 | B | Cr | SS | ||

| 硫酸根離子 | Al | Si | TDS | ||

| Na | Cu | Urea | 丙酮 | ||

| K | Fe | IPA | |||

| F | Mo | 小分子 TOC | |||

| Br | As | 油脂 | |||

3.1 水質分析方法

零排水質分析項目共38項,主要針對水中陰離子(Anion)、陽離子(Cation)、有機物(Organic)、TDS、硬度、鹼度等易造成後續處理設備結垢及腐蝕等項目進行分析,各項對應分析方法如表3所示。

| 類別 | 分析項目 | 分析方法 | 分析儀器型號 | 分析單位 |

|---|---|---|---|---|

| Anion | F− | 離子層析儀 | thermo IC aquion | FTDD |

| Cl− | 離子層析儀 | thermo IC aquion | FTDD | |

| NO3− | 離子層析儀 | thermo IC aquion | FTDD | |

| Br− | 離子層析儀 | thermo IC aquion | FTDD | |

| PO43− | 離子層析儀 | thermo IC aquion | FTDD | |

| SO42− | 離子層析儀 | thermo IC aquion | FTDD | |

| Si | 原子吸收光譜儀或 NIEA W450.50B | ICP-OES | FTDD | |

| Cation | NH4+ | 氨選擇性電極 / 離子層析儀 | thermo IC aquion | FTDD |

| Na+ | 離子層析儀 | thermo IC aquion | FTDD | |

| K+ | 離子層析儀 | thermo IC aquion | FTDD | |

| Al | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| As | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| Ca | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| Cd | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| Cr | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| Cu | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| Fe | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| Ga | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| In | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| Mg | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| Mn | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| Mo | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| B | 感應耦合電漿發射光譜儀 | ICP-OES | FTDD | |

| Organic | Urea | 液相層析質譜儀 | LC-MSMS | FTDD |

| IPA | 氣相層析質譜儀 | GC-MS | ITRI | |

| Acetone | 氣相層析質譜儀 | GC-MS | ITRI | |

| 小分子 TOC | LMW-TOC (SEC-TOC) | Sievers M9 SEC | ITRI | |

| BOD | NIEA W510.55B | ITRI | ||

| COD | NIEA W515.54A | ITRI | ||

| TOC | NIEA W534.50C | ITRI | ||

| 油脂 | NIEA W505.52C | ITRI | ||

| Other | Conductivity | 導電度計 | CDC40101 | AP3 FAC |

| pH | pH 計 | PHC10101 | AP3 FAC | |

| SS | NIEA W210.57A | ITRI | ||

| TDS | NIEA W210.57A | ITRI | ||

| 鹼度 | NIEA W449.00B | ITRI | ||

| 總硬度 | NIEA W208.51A | ITRI | ||

| 鈣硬度 | NIEA W208.51A | ITRI |

3.2 薄膜評估軟體模式

規劃流程內採大量膜處理技術進行模擬,包含BWRO (Dupont型號: Frotilife CR100) / NF等,依照規劃需求之膜製造商(Dupont、Veolia),選用Dupont Model“WAVE”及 Veolia Model“Winflows”等軟體。

3.3 熱處理技術軟體模式

規劃流程內最終處理方是為熱處理技術,此次處理單元選用化工常用Model“Aspen plus”模擬,得出氣側及液側水量及離子分布。

4.結果與分析

4.1 廢水水質特性分析

針對各來源水槽水質結果分析,廠區內各來源水槽特性可依照「有機物」、「硬度及鹼度」與「磷酸鹽」等類別進行區分,各類與各股來源水特性介紹如下。

4.1.1 硬度 - Hardness

廢水中硬度主要來源為「廢水系統中化學藥品(CaCl2)添加」及「純水系統樹脂吸附後再生」產出,硬度為300-1000mg/L as CaCO3,各股特性如下:

❶純水再生廢水-2B3T&MB:陽離子樹脂吸附純水中的Ca2+、Mg2+等,再經由再生產出。

❷混凝系統(Metal & HF):為處理廢水中PO43− & F−添加CaCl2,產出Ca2+。

❸污泥濃縮槽:污泥來源為HF & Metal等混凝系統含鈣污泥溶出。

❹有機廢水處理ROR:有機來源類經生物處理後最終濃縮水於此進行混凝。

4.1.2 有機物 - BOD/COD/TOC

廢水中有機物來源主要為線上機台「有機化學物清洗水」及「IPA使用」,濃度約100-900ppm,特性皆為High COD & Low Hardness,故依此特性規劃生物系統進行前處理,各股如下:

❶AOR(Advanced organic reclaim):為機台有機化學物使用後清洗水。

❷CWD(Caustic Wastewater Drain):為部分機台使用IPA造成。

4.1.3 磷酸鹽 - Phosphate

廢水中磷酸鹽來源主要為線上使用蝕刻廢液(W-LDPP),H3PO4濃度為2-3%,故可藉由獨立將此廢液資源化以避免磷酸鹽對零排處理系統的影響。

❶Cu-Resin產水: 處理W-LDPP 廢液中的銅後,產出之廢水內留下H3PO4需進行進一步處理。

4.1.4 其他

「TMAH NF濃排」含高濃度COD/鹼度/TMAH等(如表4),化合物含「N」將大幅增加建造成本,且恐造成產鹽純度與色度問題,整體而言不易零排系統處理,基於成本考量將評估此類水將規劃清運處理亦或廠內既有生物處理。

| 前處理方法 | 生物前處理 | 化混前處理 | 磷酸回收 | Other |

AWD ( 比較值 ) |

||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 水質項目 | AOR | CWD |

再生廢水 -2B3T |

再生廢水 -MB |

Metal-A | Metal-B | HF | Sludge | C/T | Bio | CuResin | NF 濃排 | |

| TDS | 30.0 | 559.0 | 5734.5 | 4759.0 | 4347.5 | 2923.5 | 1478.5 | 1943.5 | 823.0 | 407.0 | 6064.0 | 17972.5 | 36.8 |

| COD | 107.0 | 919.0 | 32.5 | 41.0 | 199.5 | 171.5 | 36.0 | 62.0 | 26.5 | 44.5 | 760.0 | 5823.5 | 160.5 |

| 鹼度 | 10.2 | 124.4 | 107.2 | 1657.9 | 91.6 | 193.0 | 18.9 | 70.9 | 243.0 | 17.9 | - | 6458.7 | 4.6 |

| 硬度 | 1.6 | ND | 1253.0 | 53.0 | 1034.0 | 398.0 | 379.0 | 485.0 | 45.0 | 194.0 | 25.0 | - | 0.6 |

| 磷酸 | <0.1 | 1.8 | <1 | <1 | 0.9 | 7.1 | <0.2 | 3.2 | 4.5 | 6.3 | 2131.0 | <2.5 | <0.1 |

4.2 零排系統Model評估結果

按前述各項水質特性,劃分零排處理系統如圖2所示,分為混凝前處理(高硬度&鹼度)、生物前處理(高COD & BOD)及磷酸處理(高磷酸)等進行分流,依照水質特性規劃合適流程,增加污染物去除率得以將低整體處理成本。

圖2:AP3 ZLD 初步規劃處理流程

4.2.1 高鹼度&硬度類

❶前處理

▪化學混凝

利用各股水質水量結果計算此類合併水量及水質,此類來源水總量為1,612CMD(TDS=2,836 mg/L),其總硬度達586mg/L as CaCO3(其中Ca2+=200mg/L;Mg2+=20.3mg/L),藉由前處理加藥(採Na2CO3+NaOH法),pH目標調整至11 得以形成Mg(OH)2,進行化學混凝 (去除率≒90%)。

▪樹脂吸附

為了避免後續膜處理單元結垢問題,於化混單元後加上Resin(樹脂型號: Amberlite IRC76CRF)進行吸附去除(去除率≒99%),預計硬度可降至0.47mg/L as CaCO3(其中Ca2+=0.16mg/L;Mg2+=0.02mg/L)。

❷膜濃縮

▪RO 濃縮

經由前處理將硬度去除至BWRO入水標準,本評估使用Dupont BWRO(型號: Frotilife CR100),模擬設計採4-Stage RO設計,規劃水回收率可達89% &阻鹽率達99%。由BWRO 濃縮後,其廢水量(濃排)降至248CMD (TDS=17,622mg/L),其中總硬度僅4.38mg/L as CaCO3(Ca2+=1.47mg/L;Mg2+=0.17mg/L) ,經模擬確認於後續流程NF膜仍可通過 (無結垢風險)。

▪NF分鹽

利用Veolia NF膜(型號: DK8040F30) 可達水回收率72% 二價阻鹽率為98%,計算產水側(一價鹽側)水量為161CMD(TDS=12,143mg/L),其中一二價離子濃度分別為Na+=4,636mg/L ; Cl−=7,022mg/L;SO42−=18.0mg/L,結果顯示能有效分離出一價鹽,以利後續一價鹽資源化再利用。

NF濃縮測(二價鹽側)水量為87CMD(TDS= 27,644mg/L),一二價離子濃度分別為Na+=9,701mg/L ; Cl−=7,536mg/L;SO42−=9,907mg/L,結果顯示硫酸鹽濃度提升2.84倍(3,483→9,907mg/L),但氯鹽濃度仍高,故後續須於熱處理技術利用其濃度與結晶點差異,提升回收二價鹽純度,以達再利用標準。

❸熱蒸發程序

膜濃縮後可將水體區分為NF產水側(一價鹽側)及NF濃排側(二價鹽側),依序利用Model計算機械式再壓縮蒸發塔與結晶鹽分布狀況。

▪NF產水側(一價鹽)

預計進入蒸發塔水量共161CMD,經Model計算經蒸發塔後可減少96.8%水分,而TDS從12,143mg/L至 172,159mg/L,於結晶罐每日產鹽量為NaCl : 1.78頓/日(純度98%),雜鹽量為0.08頓/日。

▪NF 濃排側(二價鹽)

預計進入蒸發塔水量共 87CMD,經Model計算蒸發塔後可減少86.8%水分,而TDS從27,644mg/L至 188,661mg/L。於理想狀況下,於結晶罐每日產鹽量為Na2SO4 : 1.04頓/日(純度98%),雜鹽量為1.30頓/日。

4.2.2 高COD類

❶前處理

依照分類平衡水質水量結果,此類來源水總量為1,346CMD(TDS=78.7mg/L),其COD達182mg/L(小分子TOC=31,149ppb as C),採用生物單元降解有機物(COD去除率=70%;需依實驗結果修正去除率),推估產水COD為54.5mg/L。

❷膜精煉

藉由RO膜將此類進行水質精煉,規劃水回收率達80%&阻鹽率達 99%,得產水量為1,077 CMD,其中COD=0.68,產水需依照製程用水水池水質Baseline進行在精煉,特別是小分子TOC (Baseline=100-200ppb as C),以確保可達製程用需求。

RO濃排濃排水規劃回至ZLD化混類處理單元,經由後續各段提濃,最終至二價蒸發結晶設備產出部分雜鹽。

4.2.3 高磷酸鹽類

此類來源單一,主要為線上使用蝕刻廢液W-LDPP (2-3%H3PO4),故可評估先將水中雙氧水利用酵素去除後藉由BPED將陰陽離子(PO43−/Cu2+)分離後進行提濃,評估磷酸回收系統進行資源化使用。

4.3 成本分析評估

4.3.1 化混單元

依照每日1,612CMD(Ca2+& Mg2+=200 & 20.3ppm),預估去除率90%且pH需調整至11,經化學平衡計算,每日Na2CO3需求量為768.9kg(單價為40.5 NTD/kg),NaOH 45%需求量為1,419kg(單價為9.63 NTD/kg),總處理成本為 44,803NTD/Day,單位廢水處理成本為13.5NTD/m3。

4.3.2 樹脂單元

依照每日2,235CMD(Ca2+& Mg2+=15.8 & 1.8ppm)去除率99%情況,經電荷當量計算,每日HCl(32%) 需求再生量為315.3kg(單價為3.3NTD/kg),此外樹脂依照兩年更換進行攤提,得總處理成本為2,089 NTD/Day,單位廢水處理成本為0.63NTD/m3。

4.3.3 BWRO

經Dupont Model 計算設計出4stage RO, RO膜總數為146支,並依照每季清洗與兩年更換進行攤提,膜保養及攤提成本為 14,190NTD/Day,單位廢水處理成本為 4.3NTD/m3。

膜操作日處理量為1,988CMD,經計算能耗為0.53kWh/m3,依照電價3NTD/度計算,膜操作成本為3,161NTD/Day,單位廢水處理成本為1.0NTD/m3。

4.3.4 NF

經Veolia Model 計算設計出2Stage NF, NF膜總數為20支,並依照兩年更換進行攤提,膜攤提成本為10,959NTD/Day,單位廢水處理成本為3.3NTD/m3。

膜操作日處理量為248CMD,經計算能耗為0.7kWh/m3,膜操作成本為521NTD/Day,單位廢水處理成本為0.2NTD/m3。

4.3.5 熱處理

❶MVP 熱蒸發

NF產水側處理量為161CMD,經計算能耗為41 kWh/m3,操作成本為19,803NTD/Day,單位廢水處理成本為 4.4NTD/m3。NF濃水側處理量為87 CMD,經計算能耗為20kWh/m3,操作成本為 5,288 NTD/Day,單位廢水處理成本為 1.6NTD/m3。

❷結晶罐

NF產水側處理量為9.3CMD,單位處理價格為1100NTD/m3 經計算成本為10,272NTD/Day,單位廢水處理成本為3.1NTD/m3。NF濃水側處理量為9.7CMD,單位處理價格為1100NTD/m3 經計算成本為10,718NTD/Day,單位廢水處理成本為3.2NTD/m3。

4.3.6 Summury

零排放處理各項成本整理如下表5所示,總成本共為121,804NTD/Day(36.8NTD/m3),其中前處理中化學混凝成本為44,803NTD/Day(佔總成本37%)、樹脂處理成本為2,089NTD/Day(佔總成本2%),膜濃縮處理總成本為28,831NTD/Day(佔總成本24%),熱處理成本為46,081NTD/Day (佔總成本38%)。

| 處理方法 | 花費 ($/Day) | 占比 |

|---|---|---|

| 化學混凝 | 44,803 | 37% |

| 膜處理 | 28,831 | 24% |

| 樹脂處理 | 2,089 | 2% |

| 熱處理 | 46,081 | 38% |

| Total | 121,804 | 100% |

5.結論

❶經由採樣建立台積封測三廠各廢水相關收集槽水質Baseline,並依循封測三廠水質污染物特性,主要分為高硬度鹼度、高有機物及高磷酸鹽類等,後續進行零排處理系統評估。

❷根據廠區處理水量及水質複雜度,零排系統經評估設計為➀前處理: 化學混凝+樹脂吸附、生物處理;➁膜濃縮: BWRO+NF;➂熱處理: 機械蒸汽再壓縮+結晶罐,經各Model模擬除可達廢水零排放要求外,更能將鹽類資源化,達永續循環、資源再利用等公司目標。

❸本次評估設計採BWRO預計可達濃縮8.82倍,配合NF用於初步濃縮,其TDS可從2,836 to 27,644mg/L,相較於龍潭友達廠(TDS=10,000mg/L),可於入蒸發前達到更高濃縮倍率,得以減少後續熱處理設備設置及操作成本及機械式壓縮蒸發器。

❹根據Veolia Model 計算出NF膜分鹽結果,於後續熱處理可產出NaCl產量為1.78ton/day;二價鹽Na2SO4(純度98%) 產量為 1.04ton/day,剩雜鹽共1.38ton/day,此設計分鹽流程相比龍潭友達廠傳統零排放設計,預計可減少廢棄污泥量67.1% (減少14,100NTD/Day 清運成本)。

❺零排放初估整體「操作成本」預計為121,804 NTD/Day,因新增零排系統可增添益除為減少既有處理費用(污水費: 49,951NT/Day),故淨增加操作成本為71,853NTD/Day。

經水質採樣建立廠區廢水收集槽Baseline及Model 評估結果,規劃分鹽回收流程,相較於龍潭友達設計,可減少67.1%廢棄污泥量。後續拓展NaCl(98%)& Na2SO4(98%)國內再利用市場,可建立出整體廢水永續循環架構,作為國內半導體產業類廢水處理先驅,廠務持續聚焦於SDG 6(淨水與衛生),透過減少污染、減少廢棄物產生並提高水回收率以改善自然水體水質,讓廠務廢水處理持續往公司ESG目標-綠色製造邁進。

參考文獻

- 3-Principles of nanofiltration membrane processes.

- 材料世界網,“The effect of characteristics of wastewater on evaporation with energy saving thermal technologies”,2021.

- 材料世界網,“The importance of pretreatment for zero liquid discharge of wastewater and recycling its solid residual waste”,2021.

- 材料世界網,“Current Status of Zero Liquid Discharge and Waste Recycling for Industrial Wastewater”,2020.

- 中華民國環境工程學會,「工業廢水分鹽資源化技術評估」,2022。

- 工業污染防治第136期65,「節能蒸發技術於廢水零排放應用」,2016。

- Journal of Water Process Engineering 103129-49,“Zero liquid discharge technology for recovery, reuse, and reclamation of wastewater A critical review”,2022.

- Desalination 518-115303,“Pilot-scale treatment of hypersaline coal chemical wastewater with zero Liquid discharge”,2021.

- Desalination 482-114387,“Zero liquid discharge hybrid membrane process for separation and recovery of ions with equivalent and similar molecular weights”,2020.

- 材料世界網397期,“The Application of Softening Resin and Membrane Technologies in Zero Liquid Discharge System”,2020.

留言(0)