摘要

利用系統化的施工數據及要徑法,管理純水系統中PP及PVDF配管工程

Keywords / Critical Path2,UPW System,Polypropylene (PP),Polyvinylidene Fluoride (PVDF),Piping System

利用系統化的施工數據分析及專案管理模式,管控純水系統專案中大量安裝之聚偏二氟乙烯管線 (polyvinylidene fluoride; PVDF) 及聚丙烯 (polypropylene; PP) 管線工程,使能依所需之工時,計畫出最有效的出工人力及熱熔機台數量之評估;同時也進而能達掌控工進、縮短工時及品質維持之目的,縮短此一純水系統專案中之要徑 (Critical Path),進而縮短整個純水系統專案的工期。文中並將此一系統化的施工分析及管理模式,以台積電十二廠純水專案工程為實例進行說明及探討。

BACKGROUND 文獻回顧

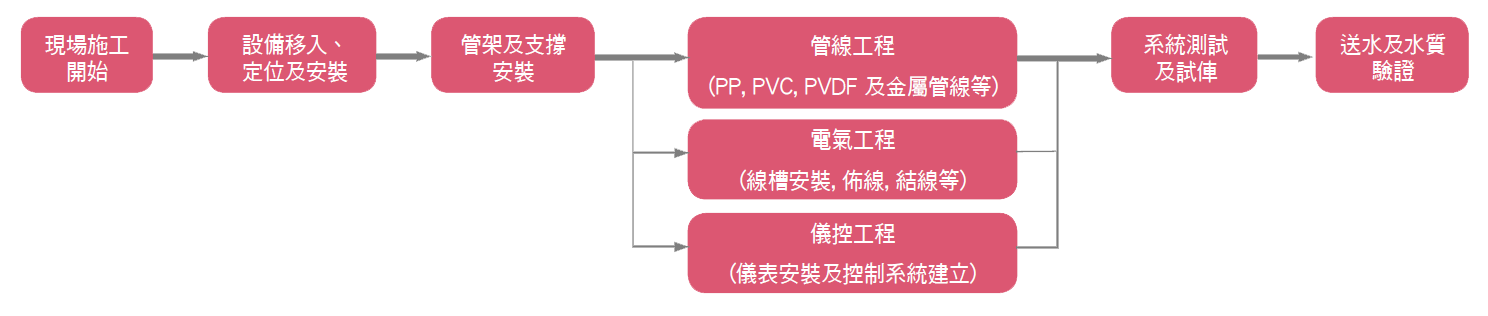

半導體廠的超純水系統興建,分析其工作分解結構(Work Breakdown Structure; WBS),大致如下:設備移入、定位及安裝、管架及支撐安裝、管線工程、電氣工程、儀控工程、系統測試及試俥、送水及水質驗證。各項工作若以順序圖示法 (Precedence Diagramming Methods; PDM) 表示,可形成如圖一之結構 。

圖一、典型純水系統專案施工網圖

再以要徑分析法(Critical Path Method)分析純水系統專案,管線工程必然是專案中最費時之活動(Activity),位於專案的要徑中 (圖一中的粗線為要徑)。再進一步分析,管線工程中活動最多,最為耗時的項目就是PP及PVDF塑材管線的施工。有別於一般聚氯乙烯 (PVC) 管以膠著方式連結施工,PP及PVDF 必須以熱熔對接方式施工,相對更為耗費人力及工時。因此,為縮短要徑中的PP及PVDF配管工程,使能依所需之工時,計畫出最有效的出工人力及熱熔機台數量之評估;同時也進而能達掌控工進、縮短工時及品質維持之目的,縮短此一純水系統專案中之要徑,進而縮短整個純水系統專案的工期。

EXPERIMENT 研究內容

PP及PVDF熱融對接數據建立

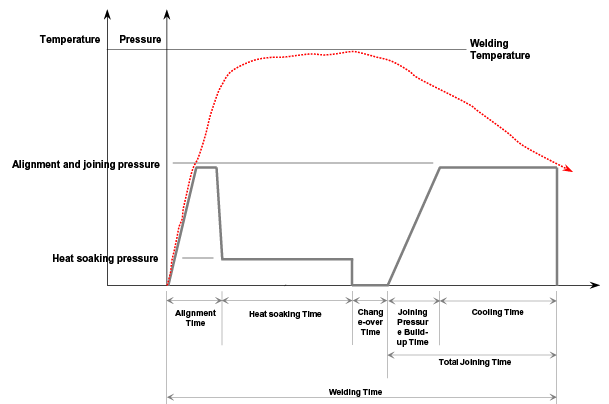

PP 及PVDF 施工有別於其他塑材及金屬管線,必須使用專用之熱熔機具施工,熱熔機具又分為熱熔對接機 (Butt Fusion Tool) 及IR對接機 (Infrared Butt Fusion Tool)。本文並不針對熱熔對接機及IR對接機做介紹,但不論使用哪一種機具,所需的熱熔焊接參數 (Welding Parameters) 是必須遵守的。下圖二曲線圖為一典型PP管線施作熱熔對接時的時間-溫度-壓力曲線。

圖二、典型PP管線施作熱熔對接的時間-溫度-壓力曲線

由以上之曲線可知,作一道完整的熱熔對接會有下列的程序:校正及加溫、加壓達到焊疤寬度 (Alignment Bead Width)、熱浸透 (Heat soaking)、加熱板移除 (Changeover)、加壓融合 (Joining and Building Up Pressure) 及最後的冷卻 (Cooling)。這些程序中,加溫、加壓達到焊疤寬度,熱浸透、加壓融合及冷卻均有一定的操作參數是必須遵守的。這些參數包含了焊疤尺寸、時間、壓力及溫度。而PP及PVDF的參數又各自不同。管線施工時若不遵照這些參數貿然操作,會導致焊接失敗並可能無法通過壓力測試。

為建立PP及 PVDF 熱融對接數據,除上述之熱熔焊接參數外,還必須加入依據施工經驗產生的工時數據,例如管線丈量、裁切及搬運所需之時間等,彙整出如下表之熱融對接數據。依此熱融對接數據可計畫出PP及PVDF管線施工所需機具數量、工時及人力,並可依此為審視進度之參考依據。茲將PP及PVDF的熱融對接及IR熱融對接操作參數彙整如下頁(表一至表四)。

|

Pipe size of PN10 |

Wall Thickness |

Move, Measuring and Cutting |

Setting, Facing, Cleaning and Planing |

Alignment Bead Width(1) |

Heat Soaking Time(2) |

Changeover Time |

Build-up Pressure Time(3) |

Cooling Time(4) |

Total Time Required |

|---|---|---|---|---|---|---|---|---|---|

|

< 50 |

< 4.5 |

6 ~ 8 |

4 |

0.5 |

135 |

5 |

6 |

6 |

18 ~ 20 |

|

50 ~ 75 |

4.5 ~ 7.0 |

6 ~ 8 |

4 |

0.5 |

135 ~ 175 |

5 ~ 6 |

6 ~ 7 |

6 ~ 12 |

18 ~ 28 |

|

90 ~ 125 |

7.0 ~ 12.0 |

8 ~ 10 |

6 |

1.0 |

175 ~ 245 |

6 ~ 7 |

7 ~ 11 |

12 ~ 20 |

29 ~ 41 |

|

140 ~ 200 |

12.0 ~ 19.0 |

13 ~ 17 |

8 |

1.0 |

245 ~ 330 |

7 ~ 9 |

11 ~ 17 |

20 ~ 30 |

45 ~ 61 |

|

225 ~ 280 |

19.0 ~ 26.0 |

20 ~ 24 |

12 |

1.5 |

330 ~ 400 |

9 ~ 11 |

17 ~ 22 |

30 ~ 40 |

67 ~ 84 |

|

315 ~ 400 |

26.0 ~ 37.0 |

30 ~ 36 |

16 |

2.0 |

400 ~ 485 |

11 ~ 14 |

22 ~ 32 |

40 ~ 55 |

93 ~ 116 |

|

> 450 |

37.0 ~ 50.0 |

40 ~ 50 |

20 |

2.5 |

485 ~ 560 |

14 ~ 17 |

32 ~ 43 |

55 ~ 70 |

124 ~ 150 |

|

Pipe size -OD PVDF管外徑 (mm) |

Wall Thickness |

Move, Measuring and Cutting |

Setting, Facing, Cleaning and Planing |

Alignment Bead Width 加溫、加壓達到焊疤寬度 |

Heat Soaking Time 熱浸透時間 |

Changeover Time |

Build-up Pressure Time 加壓融合 |

Cooling Time |

Total Time Required |

|---|---|---|---|---|---|---|---|---|---|

|

20 ~ 63 (PN16) |

1.9 ~ 3.5 |

6 ~ 8 |

4 |

0.5 |

59 ~ 75 |

3 |

3 ~ 4 |

5 ~ 6 |

16 ~ 20 |

|

"75 ~ 110 (PN16) |

3.5 ~ 5.5 |

12 ~ 16 |

8 |

0.5 |

75 ~ 95 |

3 |

4 ~ 5 |

6 ~ 8.5 |

27 ~ 35 |

|

200 ~ 225 (PN10) |

5.5 ~ 10.0 |

19 ~ 23 |

12 |

0.5 ~ 1.0 |

95 ~ 140 |

4 |

5 ~ 7 |

8.5 ~ 14 |

41 ~ 52 |

|

"Pipe size -OD(5) |

"Move, Measuring and Cutting |

"Setting, Facing, Cleaning and Planing |

"Total Heating and Cooling Time(6) |

"Total Time Required |

|---|---|---|---|---|

|

20 ~ 25 |

6 ~ 8 |

4 |

02:43 |

12 ~ 15 |

|

32 ~ 40 |

6 ~ 8 |

4 |

03:22 |

13 ~ 16 |

|

50 ~ 63 |

6 ~ 8 |

4 |

04:19 |

14 ~ 17 |

|

75 |

6 ~ 8 |

4 |

05:17 |

15 ~ 18 |

|

90 |

8 ~ 10 |

6 |

06:19 |

20 ~ 23 |

|

110 |

8 ~ 10 |

6 |

07:44 |

21 ~ 24 |

|

125 |

8 ~ 10 |

6 |

05:50 |

19 ~ 22 |

|

140 |

13 ~ 16 |

8 |

06:32 |

27 ~ 31 |

|

160 |

13 ~ 16 |

8 |

07:13 |

28 ~ 32 |

|

200 |

15 ~ 17 |

8 |

09:04 |

32 ~ 35 |

|

225 |

20 ~ 22 |

12 |

10:10 |

42 ~ 45 |

|

"Pipe size -OD |

"Move, Measuring and Cutting |

"Setting, Facing, Cleaning and Planing |

"Total Heating and Cooling Time |

"Total Time Required |

|---|---|---|---|---|

|

20 ~ 25 |

6 ~ 8 |

4 |

01:48 |

11 ~ 14 |

|

32 ~ 40 |

6 ~ 8 |

4 |

02:23 |

12 ~ 15 |

|

50 ~ 63 |

6 ~ 8 |

4 |

03:27 |

13 ~ 16 |

|

75 |

6 ~ 8 |

4 |

03:07 |

13 ~ 16 |

|

90 |

8 ~ 10 |

6 |

03:34 |

17 ~ 20 |

|

110 |

8 ~ 10 |

6 |

04:14 |

18 ~ 21 |

|

125 |

8 ~ 10 |

6 |

03:25 |

17 ~ 20 |

|

140 |

13 ~ 16 |

8 |

03:38 |

24 ~ 28 |

|

160 |

13 ~ 16 |

8 |

04:23 |

25 ~ 29 |

|

200 |

15 ~ 17 |

8 |

04:54 |

27 ~ 30 |

|

225 |

20 ~ 22 |

12 |

05:30 |

37 ~ 40 |

註(1) : 對接壓力須達到0.10 N/mm2

註(2) : 對接壓力須達到0.01 N/mm2

註(3) : 對接壓力須達到0.10 N/mm2

註(4) : 對接壓力需維持0.10 N/mm2

註(5) : PVDF OD 20 mm ~ 110 mm 為PN16。OD125 mm ~ 225mm為PN10。

註(6) : 總加熱及冷卻時間僅包含熱浸透時間,加壓融合時間及冷卻時間。

註(7) : 表一至表四之時間是以室溫20℃為基準。

管線施工圖面分析

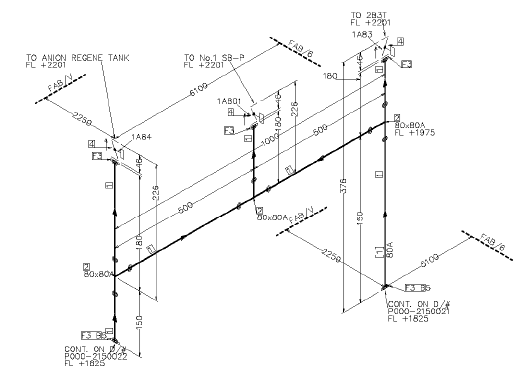

管線施工圖為純水系統管線工程施工前必須準備完成之圖面,一般需備有管線施工平面圖及管線3D 圖或稱ISO 圖 (Isometric Drawings)。若欲分析管線工程所需之焊口數量,ISO圖就必須具備。例如圖三為十二廠純水系統中某一PP管線段之ISO圖,由圖中可清楚得知該段管線須完成OD 75 mm (相當於80A)的接口數14口。(三組同徑三通:OD75 mm x 9 口,五組法蘭接頭:OD75 mm x 5口)

圖三、管線ISO圖範例

熱熔機具、工時及人力之估算

完成管線施工圖面分析後,可統計出專案中PP及PVDF管線工程所需熱融完成的口徑及總數量。根據這些口徑及總數量,再套入前述章節中的熱融對接數據,可推算出所需之機台數量及時間。再以圖三之管線段為例,簡單的作一分析如表五。

|

Segment No. 預製管 |

"Pipe Size |

"Quantity of Welding Joints |

"Welding Tool and Quantity |

"Time Required per Welding Joint (1) |

"Time Required to Complete the Segment (2) |

|

|---|---|---|---|---|---|---|

|

(mm) |

- |

- |

(min/joint) |

(min) |

(hr) |

|

|

Pretreatment -A01 |

< 50 |

0 |

- |

19 |

0 |

0 |

|

50 ~ 75 |

14 |

GF 160 x 1 set |

23 |

322 |

5.4 |

|

|

90 ~ 125 |

0 |

- |

35 |

0 |

0 |

|

|

140 ~ 200 |

0 |

- |

53 |

0 |

0 |

|

|

225 ~ 280 |

0 |

- |

76 |

0 |

0 |

|

Pipe Material : PP / Type of Welding Tool : Butt Fusion

由此表可知,OD75 mm的接口數量有14個,每一個接口平均需時23分鐘,若以一台George Fischer SG160 熱融對接機不間斷施作,完成該段約耗時322分鐘,約5.4小時(不含管線安裝時間)。

施作熱融對接的技術工是必須接受過專業訓練並於現場完成測試的,一台熱融對接機原則上由一個熱融對接技術工操作,但因等待管線融合及冷卻時間較長,實際操作上,現場一位熱融對接的技術工可以同時操作兩台機台。除熱融對接技術工外,另需搭配若干管工及安裝工才能完成管線的安裝;管工負責現場尺寸丈量,管線裁切及搬運;安裝工負責將預置完成的管線及閥件安裝。表六為針對PP及PVDF管線施工所需搭配之人力配置表,提供作為人力預估之參考。

|

"管徑(OD, mm)" |

適用之熱融對接機 |

"熱融機操作技術工(人/機台)" |

"管工及管線安裝工(人/機台)" |

|---|---|---|---|

|

32 ~ 160 |

"George Fischer GF 160 |

0.5 人 (1) |

1 ~ 2人 |

|

200 ~ 250 |

"George Fischer GF 250 |

0.5 人 |

2 ~ 3人 |

|

> 250 |

"George Fischer GF 315 |

0.5 人 |

3 ~4人 |

註(1) : 熱融對接技術工通常一人可以交替操作兩台熱融機。

施工面管理

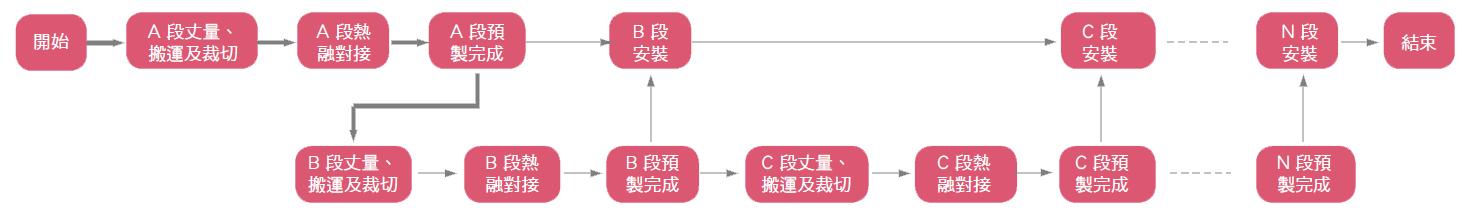

在文中第一節中已提及,配管工程是純水系統專案要徑上最費時的活動,尤其是PP及PVDF管線的安裝。再分析PP及PVDF管線工程活動,熱融對接將是要徑中最費時的活動項目。圖四為以一熱融機台安裝PP或PVDF管線段施工活動之PDM 及CPM圖(粗線為要徑)。

圖四、PP或PVDF管線段之施工活動圖

在現場的施工管理上,最重要是掌控熱融對接的效率,也就是掌控預製管線的效率。因為安裝預製完成的管線段,或安裝附屬閥件需時較熱融對接短,且安裝人力與操作熱融機的技術工並不相衝突,可以併行施工。有時可以增加熱融機的技術工的工時,而安裝工則並不需加時工作。所以,完成一個以PP及PVDF為主之純水系統工程,掌控熱融對接的效率,對整體工時的縮短最為直接、有效。

Result/Discussion 結果與分析

台積電十二廠某期工程於一月份動土,計劃於該年十二月初完工,並進行生產設備移入裝機。而其中之超純水系統於該年七月十日開始,才陸續移入純水設備進行安裝。因進場時間受到延誤,建廠團隊乃研擬此施工數據分析及專案管理模式,期能將系統端(指從原水泵浦到超過濾器Ultra Filters之出口端)之PP/PVDF管線工程於50工作天內完成,並於期間設立若干中途檢查點(Check Points),查核進度與修正施工數據。玆將當初之規劃分析詳述如后:

PP/PVDF管線工程施工數量分析

首先依據管線平面圖及ISO圖,統計出純水系統端之配管數量,整理如下表七。

|

"Pipe Material |

"Pipe Size OD |

"Quantity of Welding Joints (By Drawings) |

"Redo Rate (1) |

"Planned Quantity of Welding Joints |

"Time Required per Joint |

"Total Time Required |

"Welding Tool To be Used |

|---|---|---|---|---|---|---|---|

|

PP |

20 |

689 |

15% |

792 |

19 |

251 |

IR63/Local Tool |

|

PP |

32 |

162 |

15% |

186 |

19 |

59 |

GF160 |

|

PP |

50 |

248 |

15% |

285 |

19 |

90 |

GF160 |

|

PP |

63 |

358 |

15% |

412 |

23 |

158 |

GF160 |

|

PP |

90 |

502 |

15% |

577 |

35 |

337 |

GF160 |

|

PP |

110 |

202 |

15% |

232 |

35 |

136 |

GF160 |

|

PP |

160 |

344 |

15% |

396 |

53 |

349 |

GF250 |

|

PP |

200 |

859 |

15% |

988 |

53 |

873 |

GF250 |

|

PP |

250 |

680 |

15% |

782 |

76 |

991 |

GF315 |

|

PP |

315 |

40 |

15% |

46 |

105 |

81 |

GF 315 |

|

PP |

355 |

17 |

15% |

20 |

105 |

34 |

GF500 |

|

PVDF |

20 |

5 |

5% |

5 |

14 |

1 |

IR63 |

|

PVDF |

32 |

26 |

5% |

27 |

15 |

7 |

IR63 |

|

PVDF |

160 |

17 |

5% |

18 |

30 |

9 |

IR225 |

|

PVDF |

200 |

73 |

5% |

77 |

34 |

43 |

IR225 |

註(1): 重做率表示因臨時修改、施工品質不良或尺寸丈量錯誤等所導致必須重新施作熱融對接之機率。表中之PP管重做機率定為15%,應較實際重做機率為高,乃因欲採較保守之評估。

註(2): 已在工廠完成預製之面前管組(Face Piping Skids)不在此計算範圍內。

工時及熱融機具評估

工時評估:每週一至週五,施工時間為自上午八時三十分至下午九時,期間休息時間約3.5小時(午、晚膳及兩至三次休息),再扣除每日整理整頓及低工作效率時間,估計平均每日實際約工作6.0小時。週末及例假日之施工時間自上午八時三十分至下午五時,估計實際工作約5.5小時。因此每週工作時數約41小時,50個工作天約有293工作小時。

可施工之工時決定後,便可依表一至四之數據,規劃出機台數量。本次超純水專案系統端之PP管材使用之熱融對接機以George Fischer GF160,GF250及GF315為主。為控制施工品質,各機台均要求搭配油壓及自動控溫裝置(SUVI 400 CNC Control Unit)。PVDF管材要求以IR熱融對接機施工,以IR63及IR225為主。各機台之需求估算如下:

- GF315(可施作OD 90 ~ 315 mm):需備四台(1,071hr / 293hr/set = 3.6sets),主要規劃施作OD 315 ~ 250之PP管線。

- GF250(可施作OD 75 ~ 250 mm):需備五台(1,222hr / 293hr/set = 4.2 sets),主要規劃施作OD 200 ~ 160之PP管線。

- GF160(可施作OD 32 ~ 160 mm):需備三台(779hr / 293hr/set = 2.7sets),主要規劃施作OD 32 ~ 110之PP管線。

- IR225 及IR63:各需一台。

配管工程人力評估

依據機台數量並參照表六之人力安排,估算出平均出工之配管人力約為32 ~ 38人。(PVDF管線數量少工時短,可與PP配管人力共用。)其中熱融對接技術工6 ~ 7人,管工及安裝工25 ~ 32人。因現場自走高架作業車及電動捲揚機等施工機具已使用普及,一般而言安裝工所需工時較短,通常不需加時工作,因此安裝工人數可視現場進度調配。

每日進度追蹤管理

配管工程開始後,建廠團隊依上述之配管數據分析每日逐一檢視配管完成數量,並依機台數及工時要求廠商達成每日之應完成量。若遇進度落後時,則要求廠商增加工時、或增加熱融焊接機、或增加人力,以達成應完成之計劃量。若進度超前,則適度調節加班工時。

執行成果

依上述之規劃及每日進度追蹤,台積電十二廠純水系統端PP/PVDF之配管工程從八月二十日開始施作,於十月十五日完成全部管線工程,並開始著手進行管線試壓工作。該專案依此管理模式進行規劃與進度管理,整個的配管工期如當初之規劃,使用了50個工作天,完成了PP/PVDF 焊接口數量達22,000 dia.-inch,安裝數量約達51,800英吋-米 (inch-meter)。此一成果,驗證了這一系統化之分析及施工管理模式之可靠性。

Conclusion 結論與建議

透過系統化的施工數據分析及專案管理模式,確實能達成預期規劃之工時,並能有效縮短專案工期,進而節省專案成本,以台積電十二廠純水專案為例,驗證了其可靠性。除PP/PVDF管線工程外,其他之系統工程等也可以依此邏輯模式發展其施工數據,進而掌控工期。

參考文獻

- George Fischer, Plastic Piping System

- George Fischer, Complete Line of Equipment for the Thermoplastic Pipe Cutting and Joining

- George Fischer, Contact Butt Fusion Technology

- George Fischer, Infrared Butt Fusion Technology, A Definite Plus in Speed, Profitability and Reliability

- IPS Flow System, Installing Plastic Pipes, Butt Fusion Welding of Polypropylene

留言(0)