摘要

液態氦氣供應系統導入TSMC評估

Keywords / Liquid Helium Supply System,ISO Container,Evaporator,Buffer Tank

液態氦氣供應系統能兼顧品質、供應來源充足、節能省碳及降低工作Loading等多重功效,本文說明液態氦氣供應系統與氣態氦氣供應系統之差異並對建立長期穩定的氦氣供應系統提出分析,藉此整合採購、廠務風險管理及製程同仁們的意見,透過集思廣益以達成上述多重目標。

ABSTRACT 前言

在半導體業界大量使用的氮(Nitrogen)、氧(Oxygen)、氬(Argon)、氫(Hydrogen)、氦(Helium)五種大宗氣體(Bulk Gas)中,唯一無法在台灣生產的就是氦氣(Helium),這種在晶圓(Wafer)生產過程中不可或缺的氣體主要是由天然氣礦源中提煉而得且全球80%的氦氣來自美國,正因這種惰性氣體產量有限,因此長期且穩定的供應來源更顯得重要。除此之外,目前tsmc各廠均使用氦氣槽車(Tube Trailer)供應,在用量大的廠區頻繁的更換,除了是一項工作負擔外(F12P4/5滿載產能幾乎要每天更換一次槽車),槽車調度及是否有足夠的應變能力來處理突發的異常緊急狀況均是廠務同仁及供應商的一大挑戰。隨著氦氣用量提升,導入液態氦氣供應系統便是現階段最佳解決方案。

ABOUT HELIUM 氦氣特性、運用及取得方式

氦是一種惰性氣體,在常溫下是一種無色、無臭、無味的單原子氣體。液化溫度為-268.9℃,非常接近絕對零度-273.15℃,是所有氣體中最難液化的,同時也是唯一不能在標準大氣壓下固化的氣體。

氦氣的化學性質非常不活潑,在一般狀態下很難與其它物質發生反應。

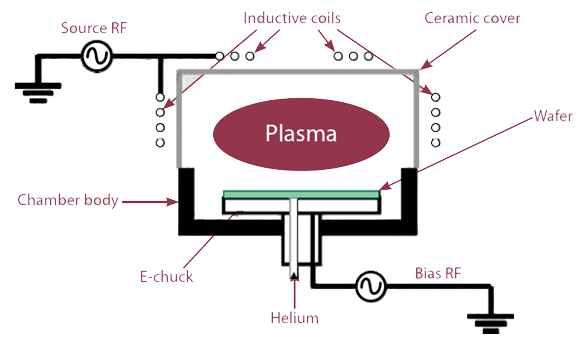

氦氣分子量小且導熱係數佳,在半導體產業主要用做Back-side Cooling Gas、Carrier Gas及真空設備的測漏氣體。(圖一)

圖一、氦氣於半導體製程Back-side Cooling之應用(1)

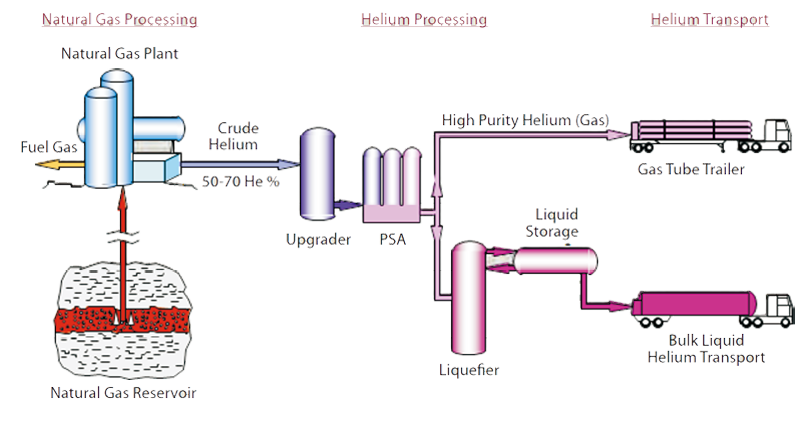

氦氣在空氣中的含量僅為0.0005%,主要是由天然氣分離而得。氦氣之取得與運送方式如圖二所示。

圖二、氦氣之取得與運送方式(4)

液態氦氣供應系統簡介及導入效益

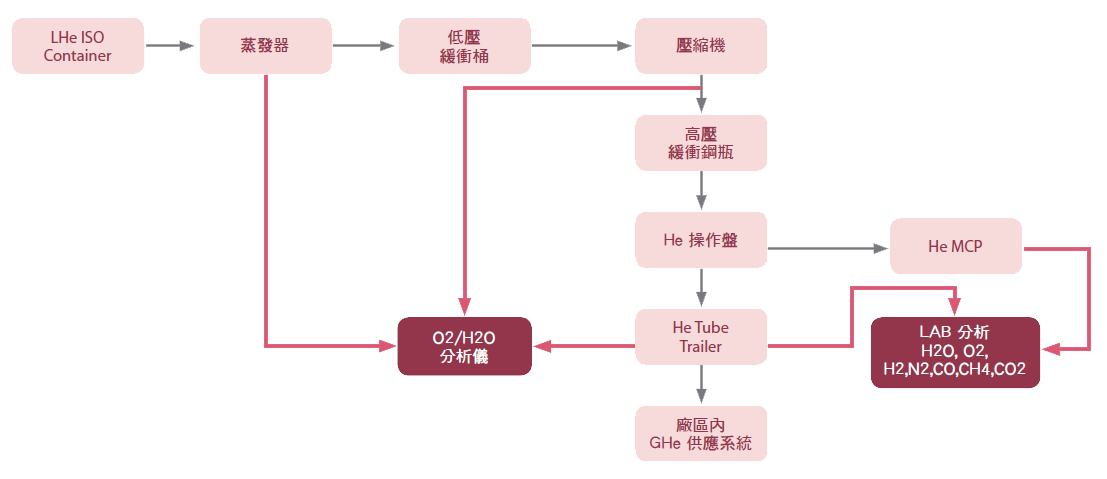

台灣不產氦氣,氦氣是由氣體公司自美國進口液態氦氣ISO Container後進行氣化、加壓、分裝,經過品檢後以鋼瓶(Cylinder)、集束鋼瓶(Bundle)或鋼管槽車(Tube Trailer)等包裝容器送交到國內各使用點,現行tsmc各廠主要供應容器均是使用高壓的Tube Trailer,在更換Tube Trailer時則切換成Bundle供應。(圖三、圖四、圖五)

圖三、液態氦氣ISO Container(1)

圖四、氣態氦氣Tube Trailer

圖五、氣態氦氣Bundle

氣態氦氣(GHe)與液態氦氣(LHe)供應方式的儲存量差異極大,一般常見的Tube Trailer槽車約可儲存2,900Nm3的氣態氦氣,然而一個液態氦氣ISO Container可以儲存的氦氣約為26,300Nm3左右,兩者容量相差近10倍。氦氣分裝廠之分裝流程如圖六。

圖六、氣態氦氣分裝流程(5)

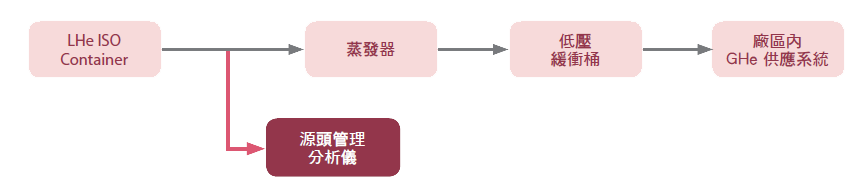

使用液態氦氣之供應系統可以簡略成為圖七。

圖七、液態氦氣供應系統

液態氦氣之供應系統之主要構件及功能分述如下:

低溫桶槽(ISO Container)

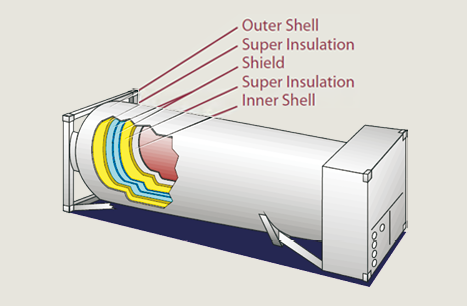

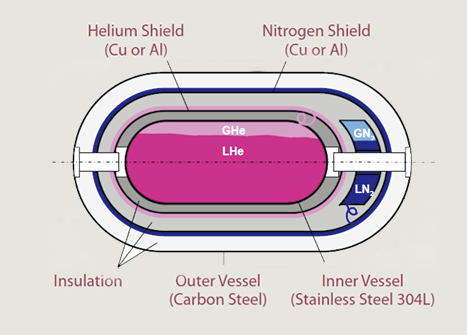

盛裝液態氦氣的容器,為多層次罐裝容器。其中較特殊的是使用液態氮氣(LN2)做為斷熱層以減少液態氦氣自然氣化量,斷面示意圖如圖八、圖九、圖十。

圖八、液態氦氣ISO Container結構示意圖(1)

圖九、液態氦氣ISO Container剖面示意圖(1)

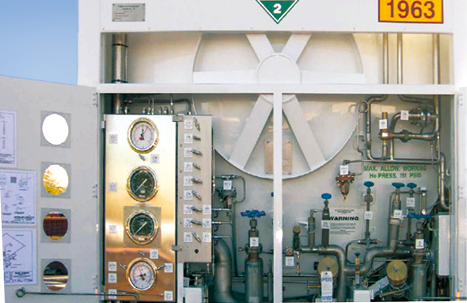

圖十、液態氦氣ISO Container車尾操作盤面照片(2)

蒸發器(Evaporator)

與其他液化氣體(LN2、LO2、LAr)蒸發器相同,為一多管鰭片狀熱交換器,液態氦氣經過蒸發器時吸熱轉變為氣態氦氣。(圖十一)

圖十一、蒸發器照片

緩衝桶(Buffer Tank)

不銹鋼製造桶槽,盛裝氣化後氦氣的容器以做為流量或壓力變化時之緩衝,具有穩壓功效。

GHe供應系統

包含減壓分配盤(Manifold)、管線、純化器(Purifier),功能是穩定來自蒸發器的氦氣供應壓力,並透過純化器來提高氦氣純度,最後經由閥件、管線將氦氣輸送到各用點。

簡言之,液態氦氣供應系統就是將LHe ISO Container由設置在氣體公司改變成設置在廠區內並直接氣化使用,省去加壓及分裝的高耗能及避免加壓分裝污染,同時縮減槽車運送及更換次數。因此,導入液態氦氣供應系統的效益如下,

- 較高的氦氣品質

減少加壓機以及更換槽車污染。 - 較大的廠區庫存量

庫存量提高約10倍。 - 較低的更換頻率

更換頻率縮減10倍。 - 較少的能源消耗

減少加壓機高耗能以及減少槽車往返人力、油料及時間浪費。 - 較便宜的氦氣成本

省去上述能源消耗後,液氦單價比氣氦低。 - 氦氣中央供應系統可節省場地空間。

液態氦氣供應系統導入方案

目前導入液態氦氣供應系統較有效益且可行的有兩種方案:

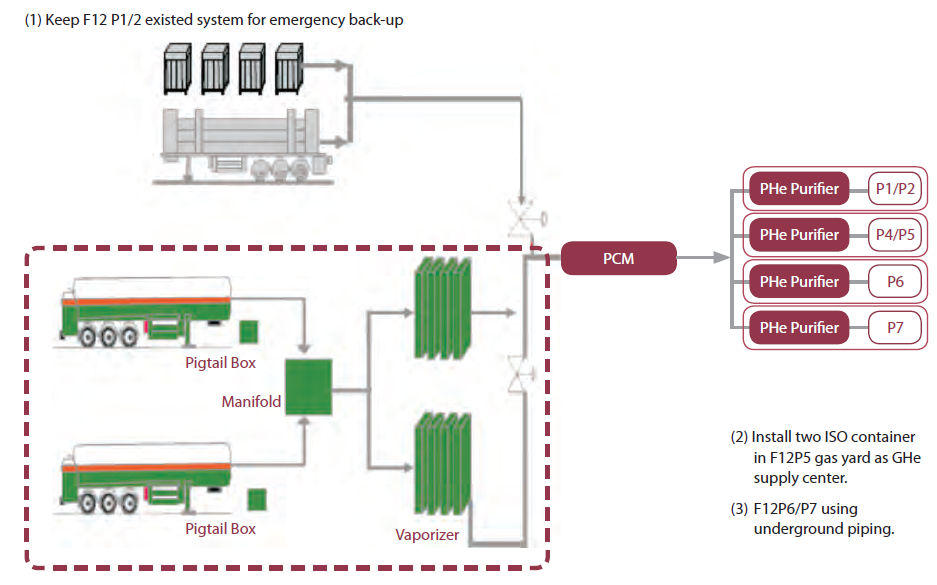

在TSMC廠區內設立高壓液氦ISO Container

即在TSMC廠區內設立高壓液氦槽車(151psi)再透過TSMC內部管線輸送到鄰近廠區,供應架構以液態氦氣ISO Container主供,Tube Trailer當作Back-Up,以竹科F12廠為例,示意圖如圖十二。

圖十二、TSMC廠區設立高壓液灌方案

透過地下管線供應

類似氣態氮氣(GN2)地下管線供應系統,由供應商在tsmc廠區外設立液態氦氣供應系統(151psi高壓罐或90psi低壓罐均可),透過加壓機及配置地下管線輸送到tsmc廠區,兩種方案之優劣比較如表一。

|

比較內容 |

在 tsmc 廠區內設立高壓液氦 ISO Container |

透過地下管線供應 |

|---|---|---|

|

風險承擔 |

tsmc 承擔或代操作廠商承擔 |

廠商承擔 |

|

液氦 ISO Container 阳限制 |

必須使用高壓液氦 ISO Container |

高壓或低壓液氦 ISO Container 均可使用 |

|

設置加壓機需求 |

無 |

需要 |

|

節能省碳效益 |

佳 |

較差 |

|

供應壓力 |

較低 ( < 130 psi) |

較高 ( > 150 psi) |

|

供應壓力穩定度 |

佳 |

佳 |

|

場地面積需求 |

較大 |

無 |

|

tsmc 廠內操作管理 |

需要 |

無 |

|

多家供應之彈性 |

較大 |

較差 |

|

與其他家公司共用氦氣管線的機會 |

無 |

較大 |

CONCLUSION 結論與建議

由於氦氣是由天然氣礦源中提煉而得且產量有限,因此長期且穩定的供應來源應列為最重要考量點。目前tsmc南、北廠區的氦氣用量均已超過使用液態氦氣ISO Container的門檻(30M3/hr),值得積極導入。又,氦氣均是採用計畫性進口,一但發生供應危機,任何一家供應商均無法獨立處理。

液態氦氣供應系統在Intel(Israel)、IBM(USA)均已導入,尤其普遍使用在韓國的半導體、記憶體與面板廠商(Samsung、Hynix),國內目前僅有華亞科技公司採用(中普氣體提供),相信液態氦氣供應系統將成為大用量廠商未來發展的趨勢。至於要採行何種供應方案則需集眾人之智共同討論決定。

參考文獻

- 中普(Praxair)氣體公司技術資料。

- 三福(Air Product)氣體公司技術資料。

- 聯華(Linde)氣體公司技術資料。

留言(0)