摘要

低蒸氣壓氣體之壓力恆定迴授控制應用

Keywords / Low Pressure Vapor Gas Distribution System,Mechanical Regulator,Global Harmonized System,Pressure Control Module

低蒸氣壓氣體供應系統,會因相位變化造成供給壓力不足或不穩定,且以機械式調壓閥調整壓力,調壓閥之機械壓損特性亦會造成供應壓力之不穩定。本文探討此一現象之發生原因,並應用壓力恆定迴授控制改善低蒸氣壓氣體之供應。

前言

加壓氣體依GHS(Global Harmonized System, 全球調和制度)定義是指在20℃時,以不低於280 kPa的壓力儲藏在容器中,或以冷凍液態儲藏在容器中的氣體。“低壓液化氣體”又稱「高臨界溫度液化氣體」,是根據裝配時氣體的物理狀態做為分類,當臨界溫度[註一]大於65℃,氣體鋼瓶內呈氣液兩相共存狀態,在使用過程中,鋼瓶內部壓力始終保持為貯存溫度下之飽和蒸氣壓力。由於液化氣體的飽和蒸氣壓力是溫度的函數P=f(T),所以它的最高工作壓力即為氣體在最高使用溫度下的飽和蒸氣壓力,例如NH3、Cl2、SO2、HF等均屬於低壓液化氣體,其供應往往有壓力不足或不穩定之困擾,但改變傳統之低壓氣體供應模式即可改善。

廠務特殊氣體系統對低蒸氣壓氣體(Low Vapor Pressure Gas,如SiH2Cl2, HF, SiCl4與WF6等)之供應,往往會遭遇到供應壓力不足或不穩定之困擾,主要原因除了氣體本身低壓特性外,氣體之氣液兩相變化亦會因週遭環境溫度之變化,造成氣體本身相位之變化,液相狀態下易造成供應系統管路發生阻塞,導致供給壓力下降。此外傳統氣瓶櫃(Gas Cabinet)之氣體壓力調整是以機械式之調壓閥(Regulator)調整壓力,會因為二次側之使用流量之增加,調壓閥之機械壓損特性造成供應壓力之下降。使用新型式之壓力控制模組(PCM, Pressure Control Module),應用「壓力恆定迴授控制」方式改變以往傳統之低壓氣體供應模式,可有效改善供應壓力不足與不穩定之困擾。

計畫方法

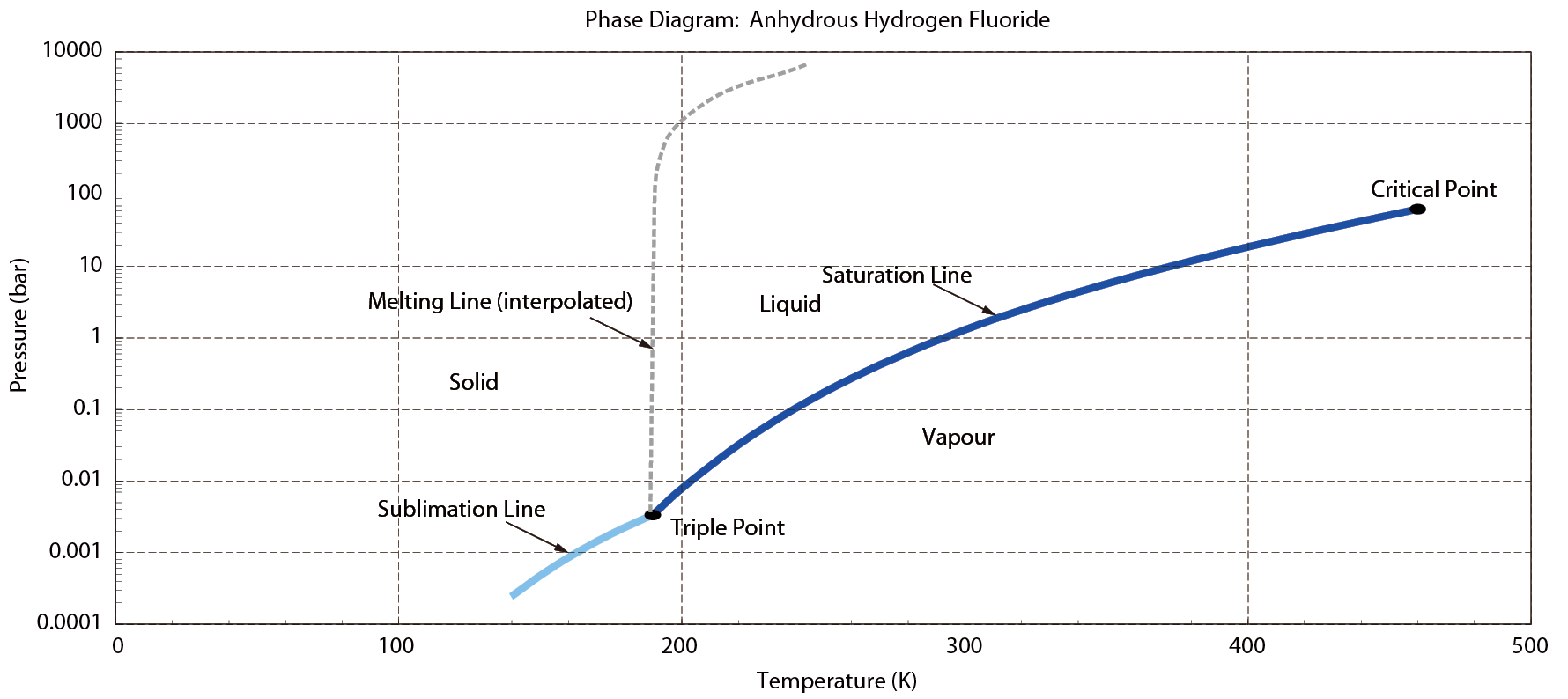

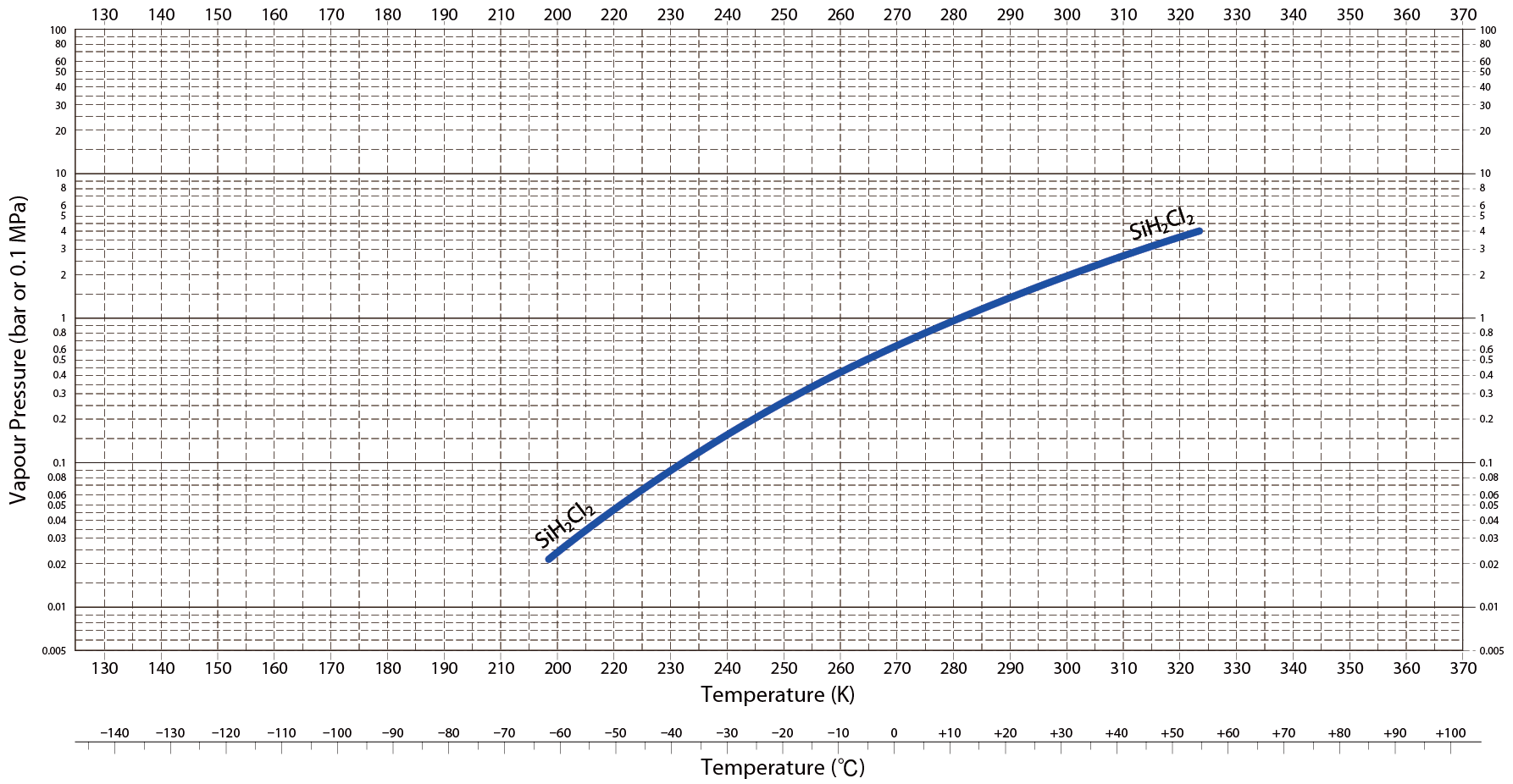

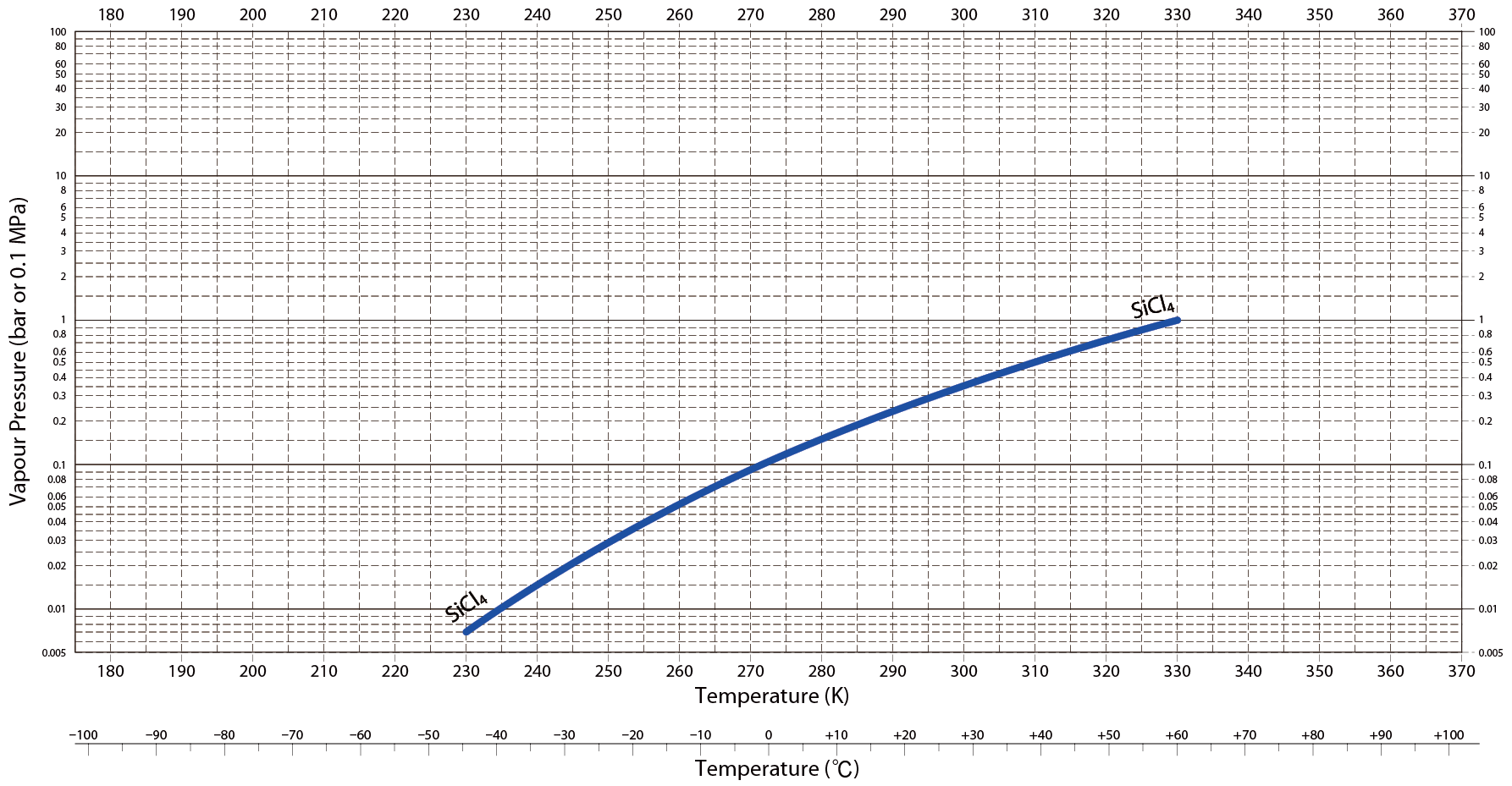

圖一是以HF之相位圖(Phase Diagram)為例說明,當壓力固定時持續對液態HF加溫,將發現HF的相位變化,往右到達氣相(Vapor Phase)區域。在低壓下可以透過波以耳定律得知,在定溫下一定量的氣體體積與氣體壓力成反比,壓力乘以體積會是一定值PV=k(k為常數),如果壓力變很小,體積相對會變大達到常數,而體積增大意味著氣體間距離增加,會趨近於理想氣體 (PV=nRT),由三相圖得知加壓則會讓體積縮小,會使氣態HF趨向液態或固態。 圖二及 圖三顯示兩種常使用於半導體製程之低壓氣體溫度─蒸氣壓特性圖,其物理特性皆相仿。

圖一、HF 相位圖

圖片來源:THE LINDEGROUP

圖片來源:THE LINDEGROUP圖二、SiH2Cl2 溫度─蒸氣壓特性圖

圖片來源:AIR LIQUIDE

圖片來源:AIR LIQUIDE圖三、SiCl4 溫度─蒸氣壓特性圖

圖片來源:AIR LIQUIDE

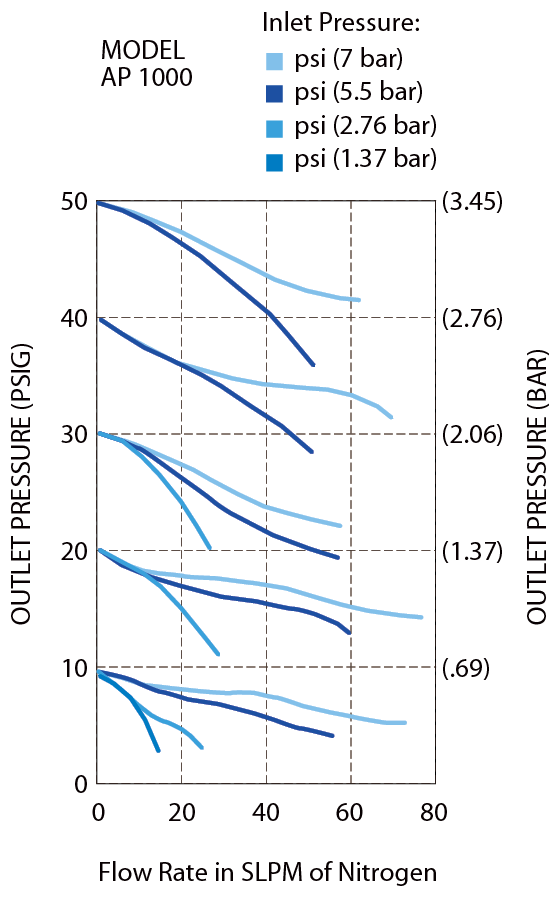

圖片來源:AIR LIQUIDE氣瓶櫃之控制盤是以調壓閥來調整供應之壓力,調壓閥之壓力與流量特性如 圖四所示,調壓閥會因為本身之壓損因素,造成流量需求越大,輸出之壓力卻逐漸下降,特別是低瓶壓氣體壓降之幅度最為明顯,這也是低壓氣體供應之難處所在,也因此導致部份超低壓氣體之氣瓶櫃必須設置於機台下方之Sub-fab內之故(如SiCl4、HF、BCl3, WF6等)。

圖四、調壓閥之壓力─流量曲線

圖片來源:Advanced Pressure Technology

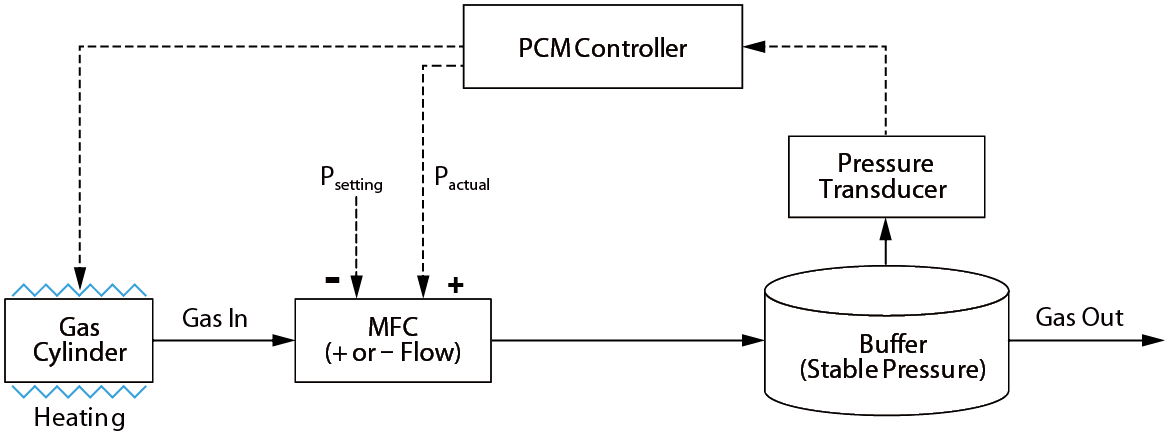

圖片來源:Advanced Pressure Technology為了解決上述之問題,壓力控制模組(PCM)可用以提升低壓器體之供應穩定度,(系統流程圖參見 圖五),PCM主要是以「MFC」(Mass Flow Controller,質量流量控制器)做為氣體之流量控制,並使用閉迴路迴授控制方式連續地將Buffer內之實際壓力回傳給PCM之PLC Controller,Controller將實際壓力(Pactual)與設定壓力(Psetting)不斷地進行比對與計算,輔以應用電磁感應加熱(Induction Heating)之氣體鋼瓶加熱方式,再以MFC來調節氣體流量,使Buffer內穩定地保持在所設定之輸出氣體壓力範圍,達成低壓氣體大流量供應之需求。

圖五、壓力恆定迴授控流程圖

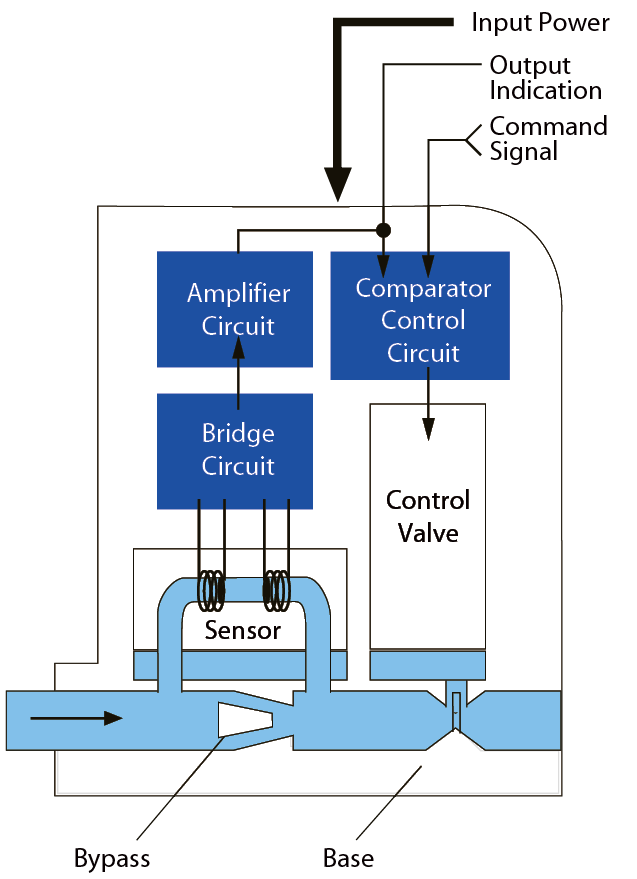

MFC之作用原理參考 圖六之簡略說明,主要是利用熱感溫差與非接觸之方式測量氣體之質量流速,相當廣泛應用於設備機台端。利用其中之分流器,引進少部份之氣體進入量測器管路中,經溫度感測器(Sensor)後以「惠斯登電橋原理」(Bridge Circuit, Amplifier)連接訊號到MFC之控制器(Comparator Control Circuit),再經控制閥組(Control Valve),利用金屬薄膜擴張效應做為氣體流量之控制。

圖六、質量流量控制器流程圖

圖片來源:Advanced Energy Industries, Inc.

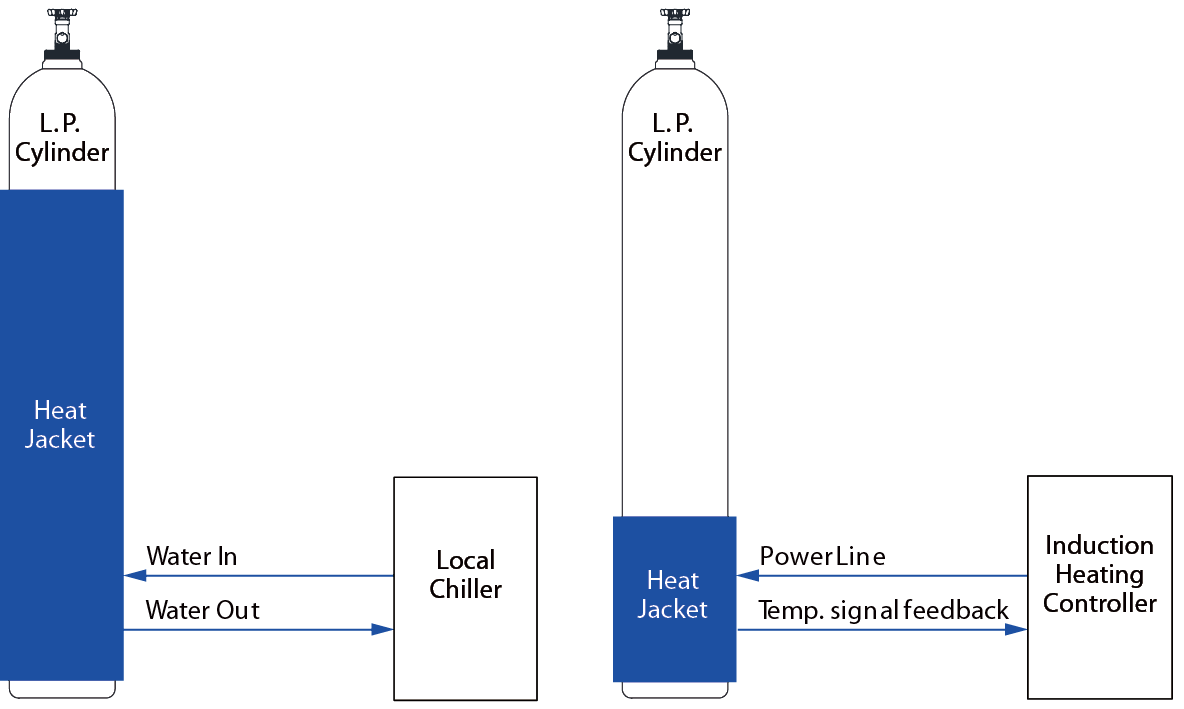

圖片來源:Advanced Energy Industries, Inc.另外,因為氣體飽和蒸氣壓力之溫度函數關係P=f(T),即壓力與溫度成正比,利用此氣體之物理特性,對氣體加熱將會提升氣體之壓力。目前對氣體之加熱方式有「加熱」與「保冷」兩種方式,但原理都是利用「水」為介質對氣體鋼瓶金屬本體加熱或保冷,但效率不佳無法符合真正需求,導致無法追上需求端之供應壓力。針對這部份改善,將應用電磁感應加熱取代傳統加熱方式(參考 圖七)。電磁感應加熱主要原理是利用電能通過之磁場變化,在氣體鋼瓶金屬本身內部轉化成熱能。在氣體鋼瓶之加熱毯內部有一銅線制線圈,線圈產生之交流磁場(強弱不停變化的磁場,頻率一般由20kHz至27kHz),交流磁場通過鋼瓶本身之鐵磁性金屬時,能量以兩種物理現象轉化成熱能:

圖七、傳統水加熱與電磁感應加熱示意圖

渦電流(Eddy Current)又稱為傅科電流

交流磁場使鋼瓶本身產生感應渦電流,渦電流在氣體鋼瓶金屬本體內部受阻進而轉化為熱能。

磁滯損耗(Hysteresis Loss)

交流磁場在不停的改變鋼瓶本身金屬的磁極方向時,造成能量損失而轉化成熱能。

但主要的熱力來源是以渦電流所產生為主,磁滯損耗產生的熱能少於10%,加了熱的鋼瓶本身便可加熱到內容物氣體了。

結果與分析

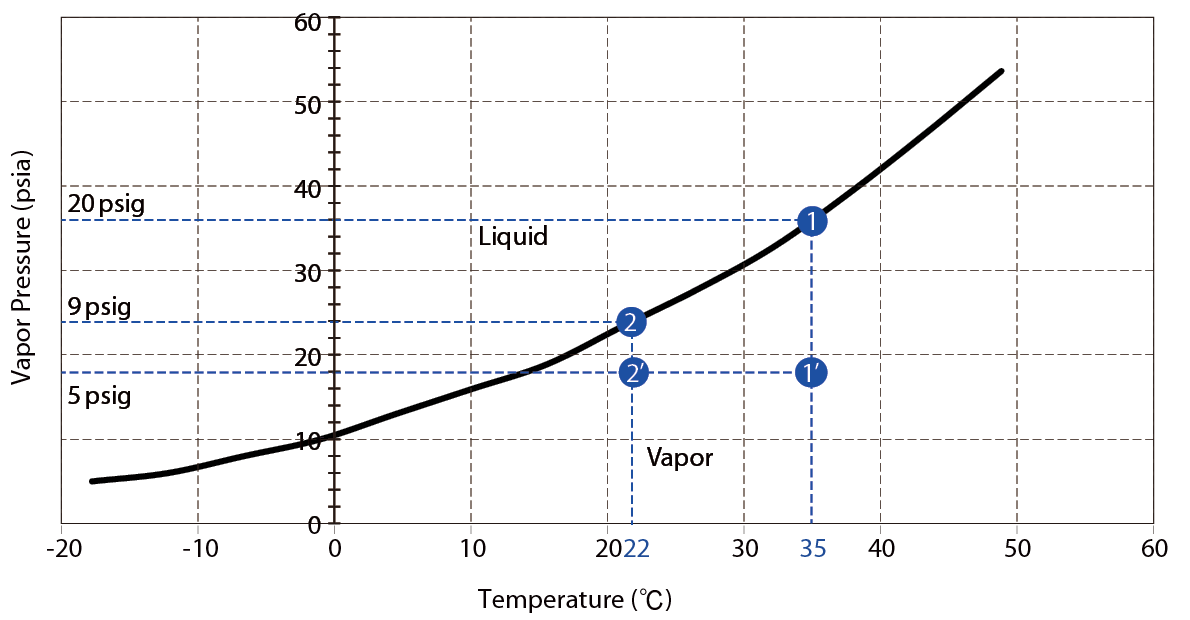

在設計與測試過程中,選擇以一「低壓」又極易「冷凝」之氣體為測試目標,依其物理特性,只要週遭環境變冷都會造成相位由「氣相」變為「液相」,即所謂之冷凝(Condense)。如 圖八之相位圖所示,在環境溫度22℃供應時,鋼瓶內壓力約只有9psig,假設使用端使用壓力需求為3psig,所以在氣瓶櫃內調整壓力降至約5psig,主要是考量讓此氣體保持位於氣相側,不會因為環境溫度降低而進入液相側造成冷凝而壓降。此外,由於機械式調壓閥之壓損因素,一般會利用加熱夾克(Heat Jacket)為氣體鋼瓶或管路加熱以提升氣體壓力,為了就是要克服壓損問題,但若使用者端之流量需求再變大,就會因為加熱方式效率不佳及加熱之安全考量,無法再進一步增加低壓氣瓶櫃之供應能力。

圖八、低壓氣體溫度與壓力設定

應用壓力恆定迴授控制所設計之PCM系統,先經過N2做模擬測試,所獲得MFC與調壓閥比較之壓力與流量曲線如 圖九所示。若以調壓閥為流量之參考基準,以MFC輔以電磁感應加熱為設計概念之PCM可供應5倍之流量,且能提供更穩定之供應壓力,證明了此設計理論之可行性,事實上只要選用更大供應能力之MFC與電磁感應加熱器,將能提供更大流量之供應能力。

圖九、MFC 與調壓閥之壓力與流量曲線

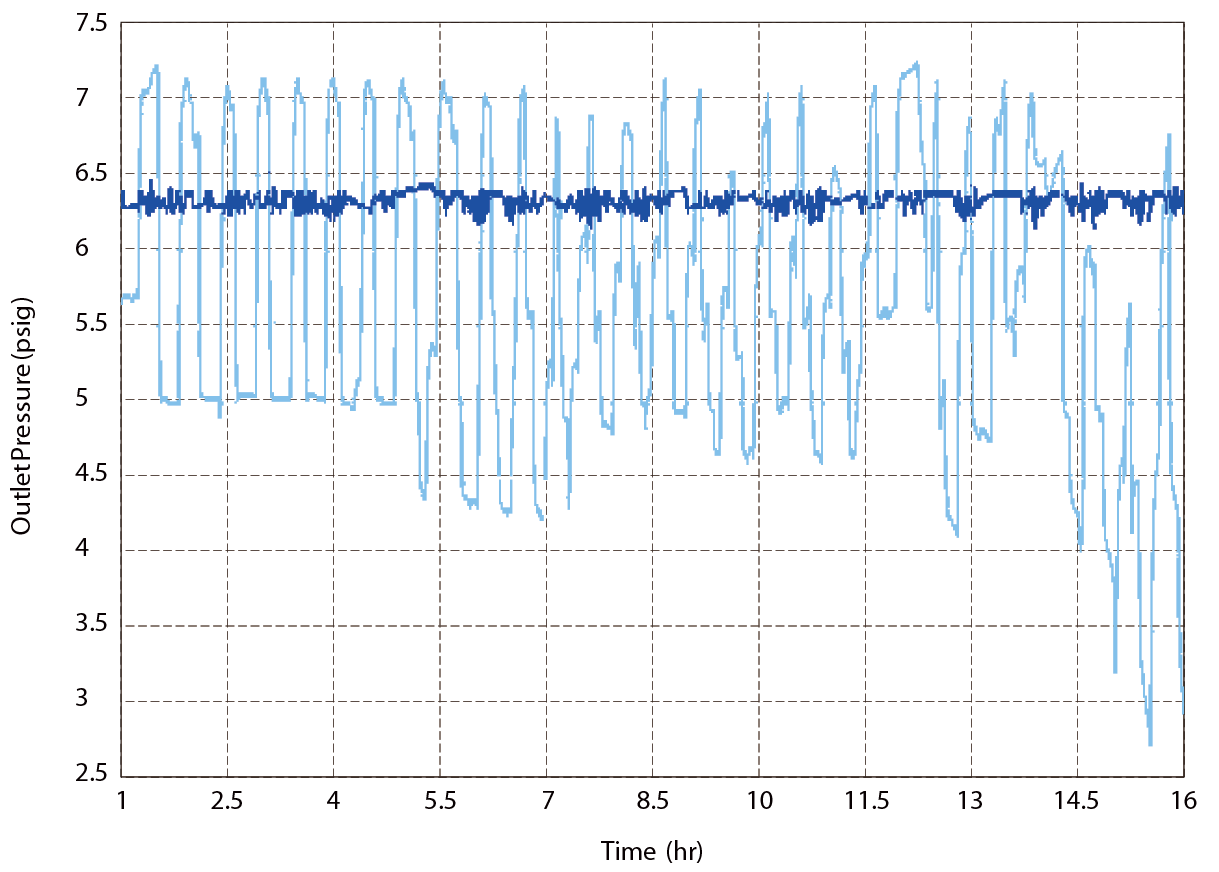

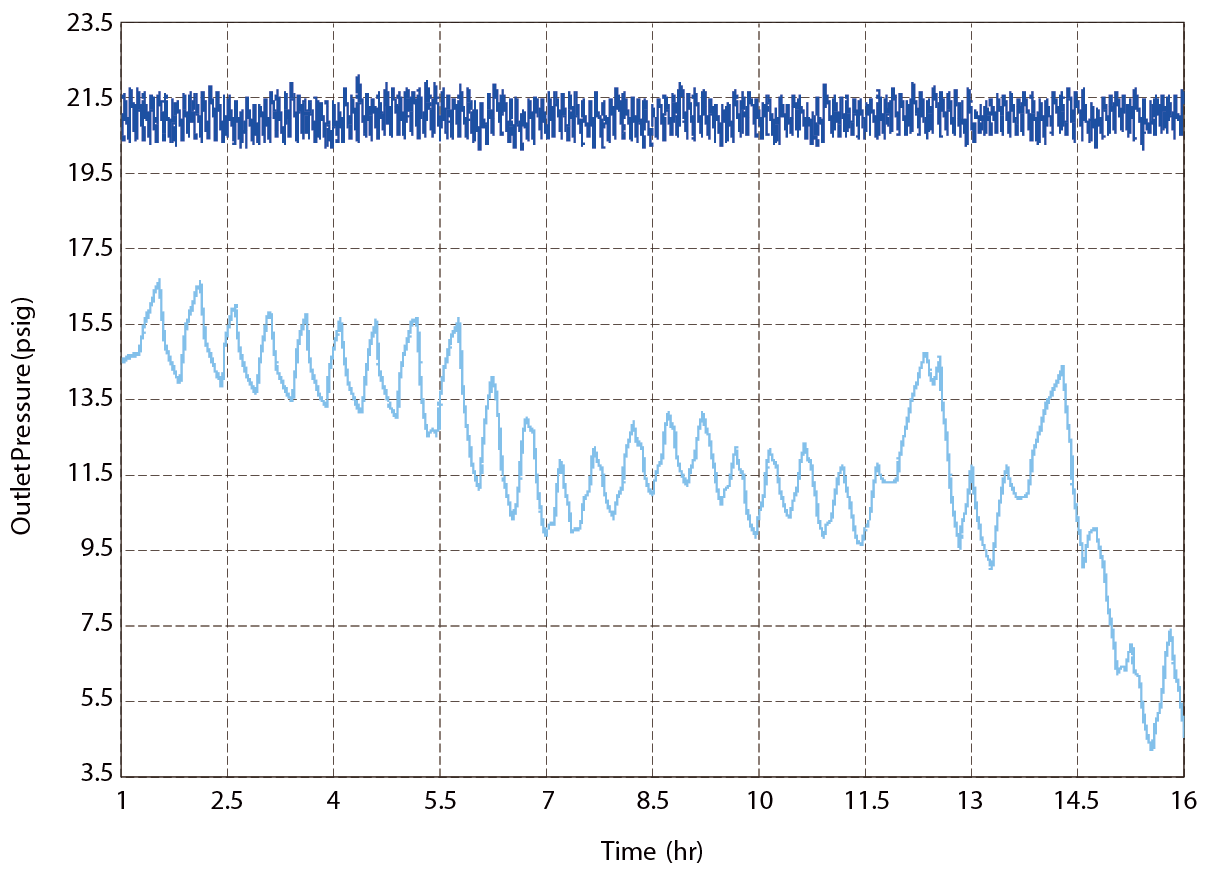

圖十是實際以真實氣體進行供氣測試,結果亦同理論值一樣,綠色線為PCM之供應壓力曲線,呈現平穩之供應曲線,不會因為使用端之流量需求之變動而造成壓力之波動變化,但紅色線為傳統氣瓶櫃之供應壓力曲線,供應壓力波動幅度大且易因流量增大而導至壓降。 圖十一為“水夾克”加熱與電磁感應加熱之壓力供應曲線比對,結果亦顯示以電磁感應加熱之供應壓力之平穩度勝於“水夾克”加熱。

圖十、調壓閥與MFC 之壓力供應曲線比對

圖十一、水加熱與電磁感應加熱之壓力供應曲線比對

結論

未來新製程所需之低壓氣體數量有越來越多的趨勢,除了供給壓力不穩定之變數外,大量的氣瓶櫃所佔空間之需求,與日常操作維護之負荷,亦是需要考量的重要因素。面對各種挑戰及如何確保未來之應用是值得思考的問題。PCM新式供應模式改變了傳統供應思維,應用電磁感應加熱取代傳統氣體鋼瓶加熱,並以質量流量控制器取代閥壓閥,使得供應系統內之壓力持續保持穩定狀態,不會因為流量需求之變化產生供應壓力變化,針對低壓氣體之供應,甚至未來大型供應系統之供應,實可再進一步廣泛地利用。

留言(0)