摘要

未來最具發展潛力的綠色能源:氫

Keywords / Green Energy,Hydrogen Production,Liquid Hydrogen

在飛速發展的科技下,現有石化能源的耗竭及所產生的污染已為人類不得不面對的問題。氫因具有乾淨、永續供應及高能量密度三大特質,使其成為目前最有發展潛力的替代能源。對半導體產業而言,氫氣也是一種相當重要的生產原料,隨著製程的演進,氫氣用量也有日漸增多的趨勢。由此可見對於全球能源或是半導體產業來說,氫能源的相關技術發展是未來的必然趨勢。本文將針對氫能源是否能成功發展的關鍵-生產和儲存之相關技術做介紹,盼讀者能對此極具前瞻性的能源有初步的了解。

前言

早期人類使用能源的方式,僅限於畜力、木材及人力等原始資源的使用,直至18世紀工業革命之後,才開始接連興起一連串從煤炭、石油等石化燃料至近代核能的能源革命。目前人類的能源使用結構上仍以石化燃料為主,然而地球上的儲量有限,科學家預估目前的石油、天然氣及煤炭全球存量僅可分別再供應人類使用40、60及200年。除此之外,石化燃料燃燒後所排放出的二氧化碳及懸浮微粒也造成了全球暖化、酸雨以及最近頗受關注的PM2.5等環境問題。

近代核能發展,雖然提供了另一項新能源的選擇,但核能在總能源結構中僅占約11 %,對於目前人類的能源使用結構所產生的改變仍相當有限。此外,核能使用上也有核電廠安全及核廢料處裡等相關顧慮,在這些問題未有效獲得解決前,核能仍無法完全取代石化燃料作為人類的主要能源來源。

有鑑於此,目前世界各國均積極地尋求乾淨且可永續利用的替代能源,包含風力、太陽能、潮汐、生質能、地熱及氫能,其中氫能因具有以下三大特性,使其成為未來最具發展潛力的替代能源。第一,氫能相當乾淨,其燃燒後的產物只有水,對環境無任何負擔;第二,氫能可永續開發利用,目前已知可永續利用的產氫技術有電解水及生物法等方式,而這些產氫技術的原料均可藉由回收再利用的方式而達到永續使用的目的;第三,氫能有相當高的能量密度,其燃燒後所產生的熱當量均較目前的石化燃料高出許多,分別為甲醇的2.5倍、汽油的3倍、酒精的3.9倍以及煤炭的4.5倍。

對半導體產業而言,氫氣也是一種相當重要的生產原物料,它普遍的被應用在各個製程中。隨著製程技術的演進,氫氣的使用量也日趨增多,由此可見,不管在全球替代能源的議題上或是半導體產業製程上,氫氣均扮演舉足輕重的角色。如何乾淨地生產大量的氫氣,並將其安全的運送及有效的儲存,將是氫能源是否能被廣泛運用的成敗關鍵,也是目前的重點發展領域。以下將針對目前既有的氫氣生產及儲存技術做介紹。

氫氣製造技術

目前商業用氫氣的來源約96%來自於石化燃料,包括煤炭、天然氣及甲醇,統稱為熱化學法(Rosen and Scott, 1998; 張等人,2002)。而目前尚未成熟但未來仍有相當發展性的產氫技術,則有電解水及生物方法兩大類。以下將針對這些產氫方法一一作概略的介紹:

煤炭

以固態燃煤製氫的方法主要分為煤的焦化與汽化兩種,其中又以後者為主要的方法。煤汽化產氫主要有兩個過程,分別為造氣反應及水煤氣轉換,其反應式如下所示:

C(s) + H2O(g) → CO(g) + H2(g)

CO(g) + H2O(g) → CO2(g) + H2(g)

天然氣

天然氣的主要成分為甲烷(CH4),用其來製氫的方法有三種,第一種為天然氣水蒸氣重整法,該方法主要係將由英國帝國化工公司所開發之弱鹼催化劑應用於甲烷水蒸氣中來製造氫氣,其反應式如下:

CH4(g) + H2O(g) → CO(g) + 3H2(g)

CO(g) + H2O(g) → CO2(g) + H2(g)

第二種為天然氣氧化法,由於該方法須在高溫下進行,故須考量爆炸的風險,且無法應用於低溫燃料電池。天然氣氧化法的產物會因氧氣含量的不同而有所差異,當氧氣含量在10至12%時,其產物為甲醇、甲醛及甲酸。當氧氣含量提高後,產物會僅剩下二氧化碳及水蒸氣,其主要的反應式如下:

2CH4(g) + O(g) → 2CO(g) + 4H2(g)

然而此反應中,通常會伴隨著碳的析出,為了防止此情況,反應系統中會再加入一定量的水蒸氣,故該製氫方法也被稱為天然氣水蒸氣重整與部分氧化法。此外,加入水蒸氣後,也會伴隨下列反應,提高氫氣的生產效率:

CH4(g) + H2O(g) → CO(g) + 3H2(g)

CH4(g) + CO2(g) → CO(g) + 2H2(g)

CO(g) + H2O(g) → CO2(g) + H2(g)

第三種則是天然氣裂解法,該方法主要係利用高溫直接將天然氣中的烴類物質進行裂解反應,以天然氣中含量最高的甲烷為例,其經過高溫裂解成氫氣及固態碳的反應式如下:

CH4(g) + C(s) → CO(g) + 2H2(g)

液態石化能源

液態石化能源中,低碳類的醇類、輕質油及重油均為製造氫氣的重要原物料,其中甲醇產氫法因原物料價格便宜,製程簡單且技術成熟,目前廣泛應用於工業上。其產氫原理為將甲醇與水蒸氣在一定的溫度及壓力下,透過催化劑(大多為鉑或鈀等貴金屬)的作用,同時產生甲醇裂解反應與一氧化碳變換反應,最終生成氫氣、二氧化碳及少量的一氧化碳。其主要反應式為:

CH3OH(l) + H2O(g) → CO2(g) + 3H2(g)

電解水

電解水製氫法由於擁有高效能、產氫純度高、方法簡單且乾淨等優點,使其也成為目前相當具有發展潛力的產氫技術。其主要的方法為在水中加入鹼性的氫氧化鉀電解液,再對水中通入直流電,便可於陰極及陽極分別收集到高純度的氫氣及氧氣,其反應式如下所示:

2H2O(l) → O2(g) + 2H2(g)

除了利用直流電電解水產氫之外,近期也有學者開發出了太陽能產氫技術,其主要的原理和直流電解水產氫法類似,為利用光觸媒吸收光能後再將水分解成氫氣及氧氣,然此方法尚有光觸媒穩定性欠佳的問題待克服。

生物法

生物產氫法為近年來才開始發展的技術,其主要可分為光合作用、光發酵(Light Fermentation)及暗發酵(Dark Fermentation)三種方式(Benemann, 1997; Das and Veziroglu, 2001; 張等人,2002)。光合作用產氫的原理主要為將藻類或藍綠細菌添加至水中,經陽光照射後,這些生物會進行有氧光合作用,將水分解為氧氣、質子(H+)與電子(e- )。電子經由光合成系統(photosynthetic system)傳遞之後,再經由電子攜帶者(鐵氧化還原蛋白,Ferredoxin)傳遞給氫化酵素(Hydrogenase),最後再將系統中多餘的電子與質子結合產生氫氣。

H2O → 2H+ + O2 + 2e-

2H+ + 2e- → H2

光發酵作用則是靠光合細菌吸收光線後,將水中的有機物質如葡萄糖(C6H12O6)分解,並藉由固氮酵素的作用來產生氫氣,其反應式如下所示:

C6H12O6 + 6H2O → 6CO2 + 12H2

而暗發酵則是靠產酸菌或是厭氣菌在無光且厭氧的環境下,將水中的有機質分解,其反應式則為:

C6H12O6 + 2H2O → 2CH3CO2- + 2H+ + 2CO2 + 4H2

氫氣儲存技術

氫氣的儲存方式主要可分為物理法和化學法兩大類,其中物理儲存方法主要包含氣態鋼瓶儲存、液氫儲存及活性碳吸附儲存,而化學儲存方法則有金屬氫化物、化學氫化物(包括無機物及有機物)儲存等。以下即針對這些氫氣儲存方法做介紹:

高壓氣態鋼瓶

高壓氣態鋼瓶是目前最常見的氫氣儲存方式,顧名思義該方法即是將氣體加壓灌入鋼瓶內做儲存。由於瓶內為高壓氣體,依照鋼瓶材質的不同,鋼瓶的壁厚及外徑可依照以下公式做設計:

Dw = P

Do = 2σv + P

其中Dw為鋼瓶壁厚(m)、Do為鋼瓶外徑(m)、P為鋼瓶內氣體壓力(N/m2)、σv則為材料的拉張強度(N/m2)。不同材料的拉張強度差異甚大,如從鋁的50 Mpa到超過1100 Mpa的高品質鋼,而硼的材料強度則可高達2410 Mpa。一般的儲存鋼瓶所使用的材質以不鏽鋼或鋁系不鏽鋼為主,其儲氫壓力約為15~20 Mpa (約2200~2900 psig)。然此類鋼瓶因重量較重且儲氫量有限,大部分僅用於一般工業。若須將氫能源運用於交通載具上,則需考量儲存瓶的重量以及儲量的問題。

近年來國外有業界開發出一種玻璃塑鋼材料,並將其應用於高壓氣體鋼瓶上。該材質主要由合成玻璃纖維和樹酯經複合工藝製作而成的一種新型材料,其具有質輕、高韌度、耐腐蝕以及電熱絕緣性佳等特性。美國的工業安全檢驗機構曾對利用此材質所製作的高壓氧氣瓶進行強度測試,結果顯示該鋼瓶可承受高達每平方公分7.14億公斤的壓力,相當於7千萬Mpa,此耐壓程度使得玻璃塑鋼瓶的氣體儲存量將高出上述不銹鋼、鋁及硼等材質鋼瓶上萬倍之多。此外,玻璃塑鋼的重量較相同體積的鋼瓶才不到三分之一,若未來可將玻璃塑鋼技術應用於氫氣鋼瓶儲存,相信將可加速氫氣燃料取代石油成為主要交通載具燃料。

液態氫

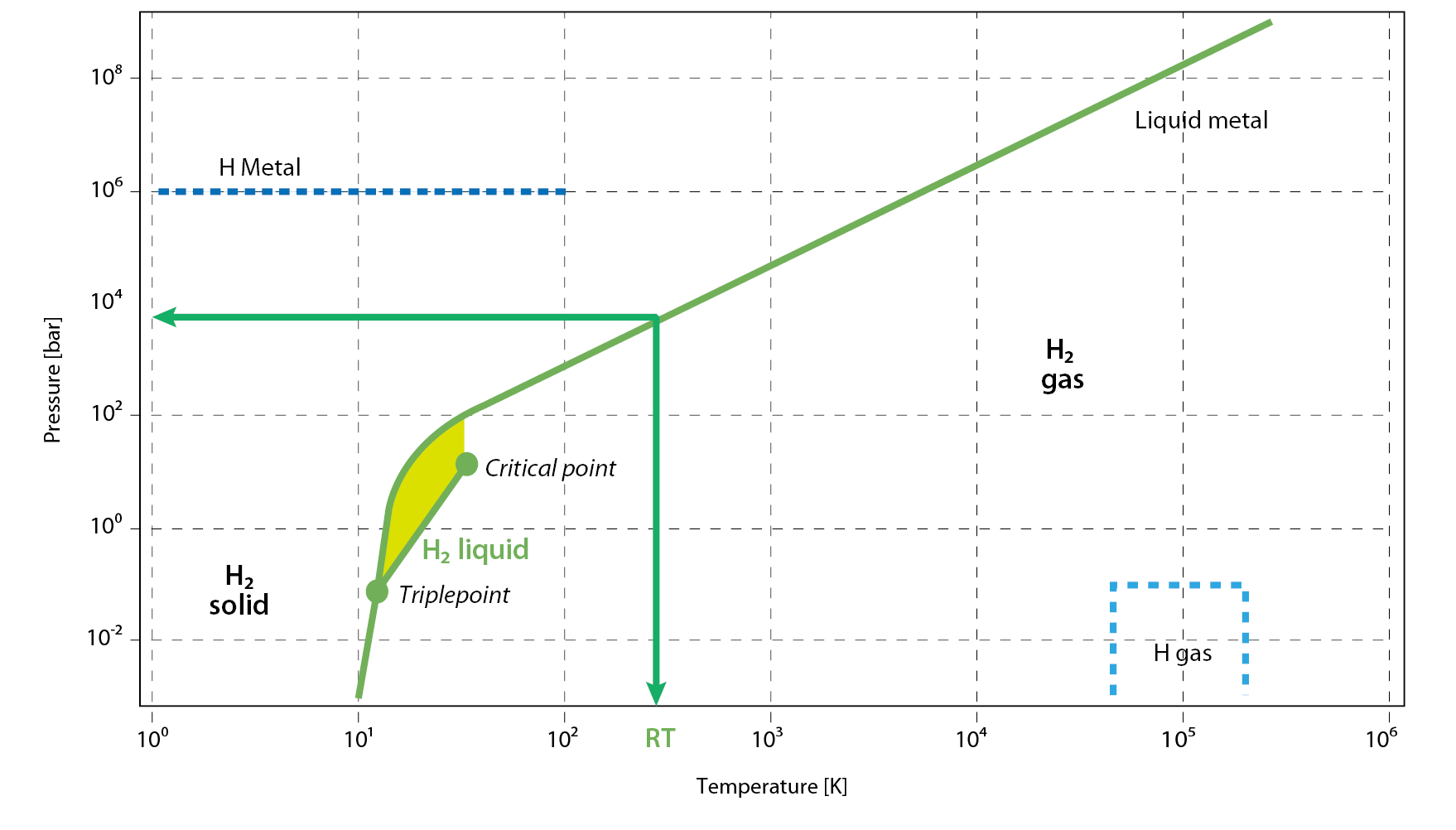

由於液氫的密度為氫氣的845倍,若單從單位體積儲存量來看,液態氫氣是較為理想的儲存方式。然要將氫氣液化需要消耗的冷卻能量非常大,液化1 kg的氫氣須耗電4~10 kw hr,提高了其儲存成本。 圖一為氫的三相圖,由該圖可看出在大部分的溫壓情況下,氫氣均以氣態形式存在,液態氫僅在溫度介於21.1 k至33 k如此小的範圍內存在,因此在製作液氫時,溫度須要調控的相當精準,且須要使用超低溫的特殊容器進行儲存。

圖一、氫的三相圖( 圖片來源:Züttel, 2003)

液態氫氣的製造方式和一般液態氮氣與氧氣類似,須先將氣體壓縮,再以製冷機將其進行預冷卻,最後再將氣體通過節流閥,利用焦耳-湯姆遜效應(Joule-Thomson Effect),氣體等焓膨脹後會急速降溫的特性,將氫氣的溫度更進一步的降低使其液化,而在此冷卻過程中,以焦耳-湯姆遜等焓膨脹的方式相較於製冷機冷卻是更為省能的方式。由於氫氣特殊的特性,在一般的溫度下氫氣進行焦耳-湯姆遜等焓膨脹時氣體溫度會提高,僅在極低溫的情況下通過節流閥才會降溫。在一大氣壓下氫氣須降至約200k以下再進行焦耳-湯姆遜等焓膨脹才會降溫,而氮氣僅須在600k以下即可。因此,相較於一般工業上常用的液態氮,製造液氫所需的冷卻能量會高出許多。

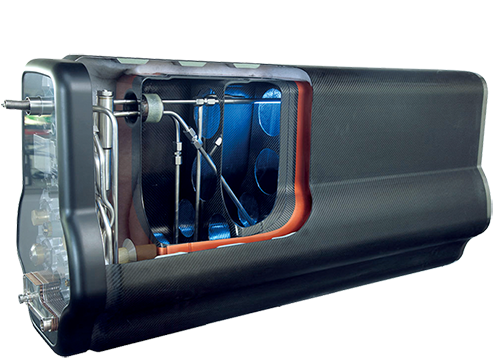

由上述可知若氫氣須維持液態,溫度須控制在相當低溫的情況下,此時儲存容器的保冷技術即為重點。過去BMW為了旗下以氫氣做為動力來源的車款,曾設計出一套絕熱能力極佳的儲氣系統,如 圖二所示。該系統的材質主要為多層複合金屬,再加上中空設計,使儲存槽內的溫度可經常維持在-250°C。據BMW官方資料顯示,該儲存槽的保溫性能好到可讓放置於內部的雪人,須花上17年的時間才可完全融化。

圖二、BMW 開發之氫氣儲存系統 ( 圖片來源:http://www.zercustoms.com/)

金屬合金

金屬儲氫材料是將金屬在固定的溫壓條件下,曝至於氫氣中吸收氫氣所形成的金屬氫化物,其內部的氫係以原子的形式進行儲存。金屬合金因材料分子量及密度大,導致其單位重量儲氫效率較差,但其體積儲氫效率卻可高達1500 cm3(H2)/cm3,高於液態氫(784 cm3(H2)/cm3)與高壓鋼瓶(200 cm3(H2)/cm3)的儲氫體積密度。此外,無爆炸危險、材料壽命長及易活化等,都是金屬儲氫合金的優勢。目前唯一待解決的問題為,金屬氫化物須在較高的溫度下才可釋放氫氣,因此,發展低溫型高儲氫量的金屬材料為未來研究開發之重點與目標。目前改良方式主要包括,在現有儲氫合金中摻入第三種材料以及發展全新合金兩種方法,期待能藉此提升其金屬合金的氫氣儲存量、活化能力及提高其穩定性等。

常見的金屬儲氫材料有鎂合金、稀土系合金、鈦合金及鋯合金等。其中鎂合金因具有較高的儲氫重量與體積密度,使鎂合金儲氫法最受關注。最早使用鎂合金作為儲氫材料的是美國的布魯克-海文實驗室(Brook-Haven),他們發現鎂鎳合金(Mg2Ni)可吸附氫氣,而在約1大氣壓的情況下,其可將氫氣釋放出來的溫度大約為253℃。後續的研究中則著重在於鎂鎳合金中添加第三成分,以取代部份的Mg或Ni原子,進而改善其儲存及釋放氫氣的性能,常用的成分包括銀、鈦、鋁、鋯、鈷、矽、釩、硼及碳等元素。添加這些元素可抑制鎂合金表面的氧化,進而提高其儲存及釋放氫氣的重複使用壽命。

其他固態吸附材

除上述以金屬合金進行氫氣儲存的方法外,目前也有其他具有高表面積的固態材料可用來儲存氫氣,而兩者最大的差異在於,高表面積固態吸附材係利用物理吸附的方式,使氫氣分子儲存於多孔材料的孔隙中,氫氣分子和多孔吸附材間主要靠凡得瓦力吸引,能量較低,僅約0.1電子伏特,故釋放氫氣時所需能量較小。金屬合金則主要透過化學鍵結的方式將氫原子和金屬合成金屬氫化物,此方法通常牽涉到原子之間的鍵結,故欲將氫氣從金屬氫化物中脫附時須較高能量,約2-3個電子伏特。

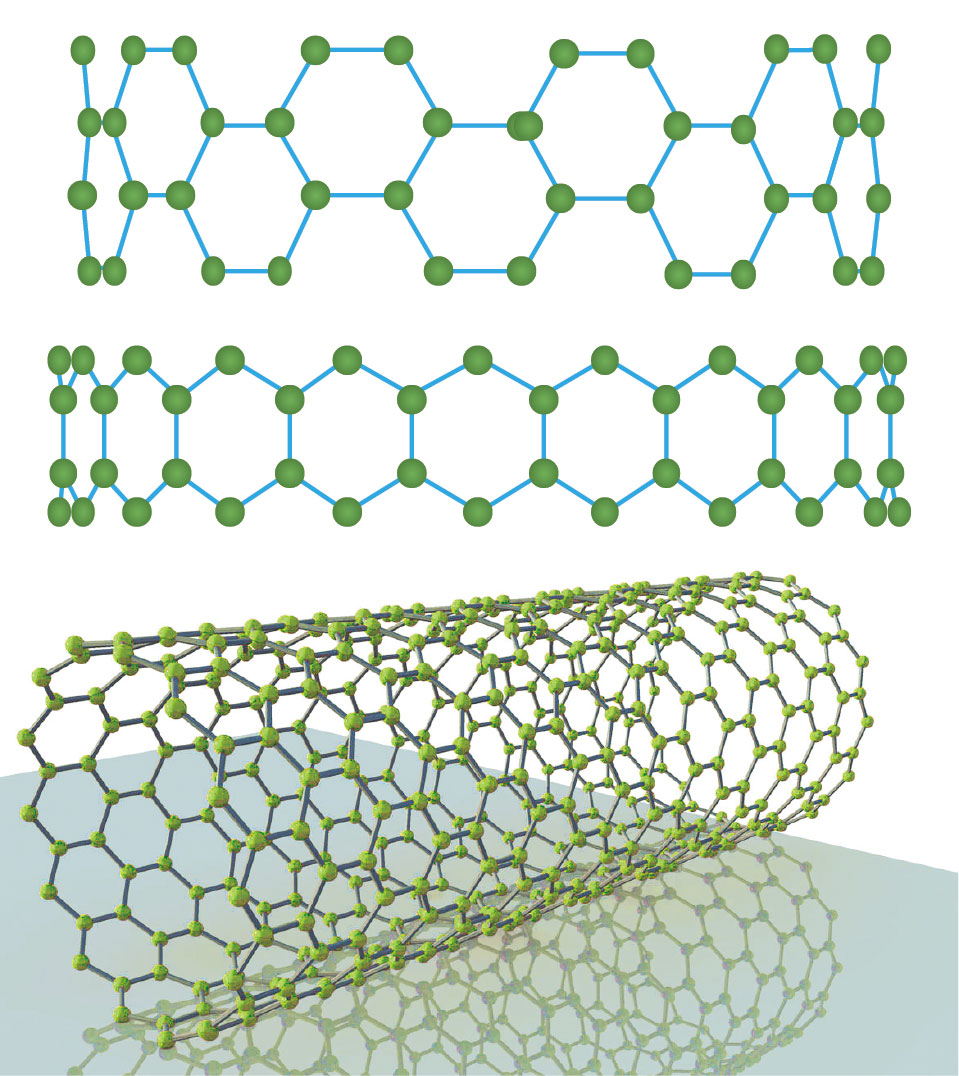

常見用來作為氫氣儲存的多孔吸附材包含沸石、活性碳、奈米碳管、玻璃微球及金屬有機框架等材料,其中又以奈米碳管最具發展潛力,其分子結構如 圖三所示。奈米碳管具有材料尺度小、大比表面積以及獨特的晶格排列等優點。由於奈米碳管中的碳係由不飽合的SP2軌域鍵結而成,造就其多孔性的結構。此外,其孔洞尺寸均為奈米尺度,和氫氣分子大小相近,當氫氣分子進入奈米碳管後易被相鄰的碳原子吸引,不易脫附。當溫度上升時,氫氣分子動能增加便可脫離碳原子吸引進而釋放出氫氣。奈米碳管除了表面的碳原子對氫氣的吸引力外,內部的孔洞也可將更多的氫氣分子吸附其中,並由奈米碳管內毛細作用力抓住氫氣分子,使得奈米碳管較一般活性碳擁有更多的氫氣儲存量。

圖三、奈米碳管之分子結構

結論

隨著人類文明的發展,能源使用量與日俱增,當今的主要能源-石化燃料,正面臨著存量枯竭及環境污染兩大危機,尋求一種可再生且乾淨的替代能源已成為世界各國的共識。近年來,氫氣能源備受國際矚目,主因為其具有乾淨、永續供應及高能量密度三大特質。對半導體產業而言,氫氣也是一種相當重要的生產原料,隨著製程的演進,氫氣用量也有日漸增多的趨勢。對於氫氣能源來說,氫氣的製造與儲存技術,將是未來能否將其取代石化燃料,並永續使用的成敗關鍵。

目前既有製氫方法主要利用石化燃料製造,雖然這些方法早已工業化,但製程中需消耗大量能源,並排放污染物,和以氫氣替代傳統石化燃料,作為永續發展利用之乾淨能源之出發點背道而馳。而目前尚未成熟但未來仍有相當發展性的產氫技術則有電解水及生物方法兩大類。電解水製氫法的製程中雖無污染問題,產出之氫純度也較高,但在轉換效率低且電極穩定性欠佳的考量下,目前仍不符經濟效益。此外,電解水所需的電力來源,根據Jeff (2006)的研究報告顯示,目前仍以煤炭為最便宜的製氫電力來源,但除非二氧化碳封存或回收技術實用化,否則製氫電力所附帶的高污染仍會使氫能源所主打的環保特性蕩然無存。而生物法則為目前唯一同時具備有乾淨、節能且不易消耗礦物資源等優點的產氫技術。目前各國均紛紛投入大量資源對生物產氫技術進行研究開發,而目前主要的研究重心則以生物光分解產氫法之相關技術為主。

對儲氫技術而言,目前普遍使用的技術為高壓氣態鋼瓶儲存法,然而此方法能量密度低,且安全性不高。而液態氫氣儲存法則面臨到須耗用大量能量來冷卻氫氣的問題,且儲存容器的絕熱性能的要求也相當高。台灣更因國際戰略上的考量,被限制無法使用液態氫氣儲存技術。固態儲氫技術因具有單位體積儲氫容量高、不須使用高壓及絕熱容器、氫氣儲存穩定性佳及無爆炸風險等優勢,使其成為未來最具有發展潛力的儲氫技術。

對半導體產業來說,隨著製程機台的演進,所使用的氫氣量與日俱增,在氫氣來源選擇上,當務之急除了尋求其他非石化技術的製氫方法外,也須將重心放在如何將生產機台所產生之廢氫回收再利用(如取代天然氣做為燃料等),以達到能源循環再利用及節省成本之目的。而在氫氣儲存的議題上,目前大部分半導體廠所使用的氫氣主要仍以氣態槽車進行供應。然氣態鋼瓶之儲氫量偏低,以致於部分氫氣用量較大的廠房,每天都有相當高的氫氣槽車更換頻率。若未來可克服技術上的限制,引進液態儲氫甚至固態金屬合金儲氫等方式,不僅可降低氫氣槽車的更換成本,亦可大大降低更換時的誤操作及汙染風險。除此之外,在建廠規畫上,也可降低氫氣所佔用的面積,使越來越不易取得的土地能做更有效的使用。

參考文獻

- Benemann, J. R., Feasibility analysis of photobiological hydrogen production, International Journal of Hydrogen Energy. 1997, 22, 979-987.

- Das, D., Veziroglu, T. N., Hydrogen production by biological processes: A survey of literature. International Journal of Hydrogen Energy. 2001, 26, 13-28.

- Jeff, W., The truth about hydrogen, Popular Mechanics. 2006, p3.

- Rosen, M. A., Scott, D. S., Comparative efficiency assessment for a range of hydrogen production processes, International Journal of Hydrogen Energy. 1998, 23, 653-659.

- Züttel, A., Material for Hydrogen Storage, Materials Today. 2003, p24-33.

- 張嘉修、李盟與、林屏杰、美石乙、林秩檔,以環境生物技術生產清潔能源-氫氣,化工專欄,2002,第49卷第6期。

留言(0)