摘要

酸鹼通吃 - 一機多用型濕式洗滌塔設計開發與應用

Keywords / Scrubber、Two Film Theory、Inertial Impact、Channelling

隨著半導體精密製程快速演進,機台製程排氣酸鹼分流亦越來越困難而造成酸鹼混排處理不當,使產生排氣煙囪冒白煙的情況越來越容易發生。本文將針對各世代製程排氣處理對於洗滌塔設計的發展沿革進行探討說明,並以既設廠區設計搭配原理說明,分析不同的設計因子對處理效率的影響及目前最新廠區的設計概念及成果,最後提出未來新建廠洗滌塔的設計目標,使達成煙囪零污染零白煙排放,以期做為未來規劃新廠排氣系統的設計方向。

前言

廠務系統處理半導體製程無機性排氣皆以濕式洗滌塔做為主要空氣污染防制處理設備,但隨著半導體製程的不斷精進,機台排氣成分越來越複雜及製程排氣酸鹼分流越來越困難的情況下,目前單一種濕式洗滌塔只能處理單一種廢氣的特性,已不符合實際的處理情況,因為酸性排氣中常由於機台端分流困難而造成常含有大量鹼性廢氣(例如:NH3、NH4OH…) ,因此洗滌塔的處理功能經常與最初的設計目標有所落差;此外,亦常因酸鹼混排廢氣處理不當,造成酸鹼氣體產生化學反應,而產生白色微小固體結晶,經常透過煙囪排放產生白色煙霧,或阻塞洗滌塔造成處理功能異常,為適應製程機台不斷演進,改善洗滌塔的操作困境,一機多處理功用洗滌塔設計為近年來最重要的研究標的之一。在設計的考量上,除須符合政府所明訂之規範及科學理論外,亦須考量運轉操作的穩定性,才能發揮處理系統的最大效益。

文獻回顧

為了釐清各設計參數對濕式洗滌塔去除效率的影響,因此必須剖析其污染物移除機制與洗滌塔基本構造的相對關係。

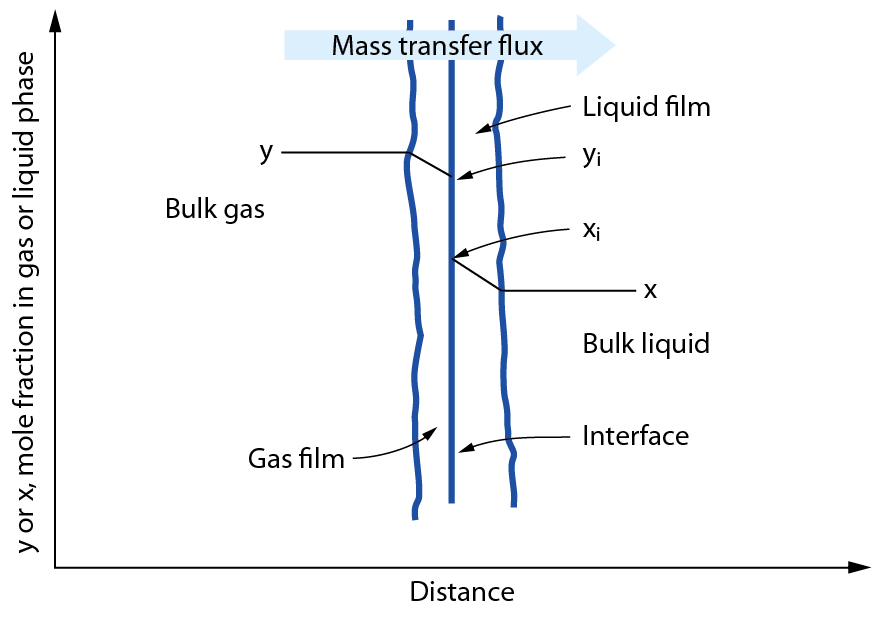

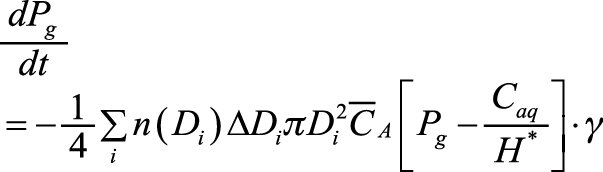

濕式洗滌塔移除氣狀污染物的主要機制為氣體吸收的物質傳輸作用,而其吸收反應可用雙膜理論(Two-film theory) (Copper and Alley, 1998; Zarzycki and Chacuk, 1993)進行描述,主要可分為五個步驟 (Whitman, 1923),如 圖一:

圖一、雙膜理論

- 污染物由氣相擴散至氣液間介面;

- 污染物在氣液間介面內的傳輸;

- 污染物水解/離子化後進入液相;

- 污染物在液相間的擴散行為;

- 污染物在液相中的化學反應。

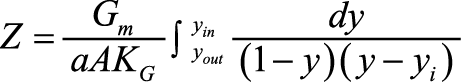

Copper及Alley等人在1998年以填充塔為例,藉由雙膜理論推導出填充層之厚度:

其中

Z = 填充塔厚度, m

Gm = 氣流摩爾流率, mole/s

a = 填充材比表面積, m2/m3

A = 填充塔截面積, m2

KG = 質傳系數, mole/m2×s

y = 污染物在廢氣中之莫爾分率, mole/mole

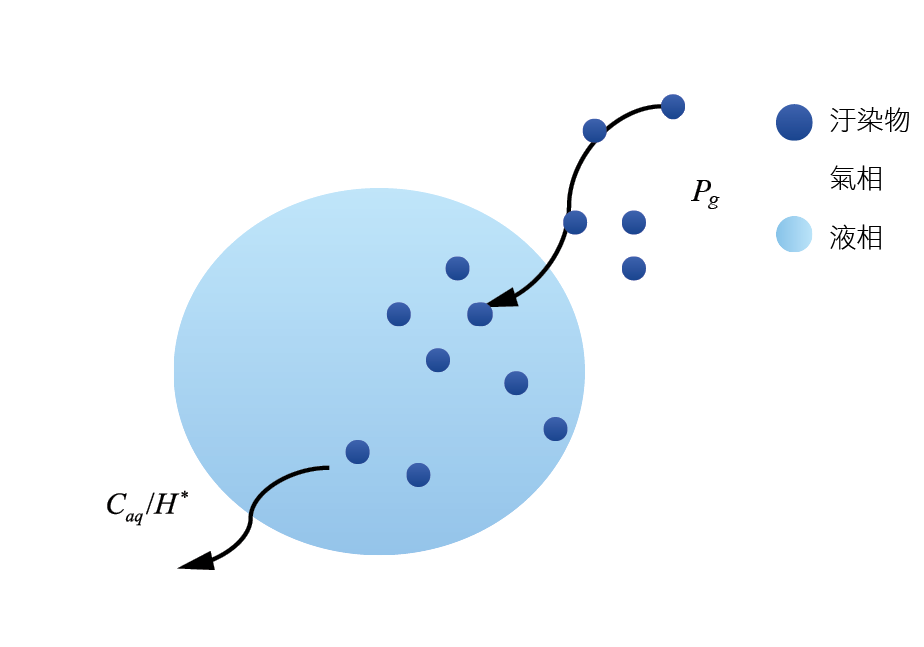

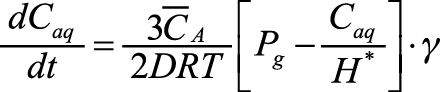

Worsnop等人在1989年研究噴霧塔中,水滴內污染物濃度及污染物氣體濃度之關係,並針對時間、濃度、液滴數量的影響進行描述,方程式可藉由對時間的積分,換算得到噴霧塔之吸收率,而其反應示意如 圖二。

圖二、水滴內污染物濃度與氣體濃度關係示意

其中

Caq = 污染物在液滴內之濃度, M

Pg = 污染物在氣體之氣相分壓, atm

CA = 污染物分子平均運動速度, m/s

D = 液滴直徑, m

H* = 有效亨利係數, M/atm

g = 攝入係數, ≤1

n(Di)ΔDi 為粒徑 Di 之水滴數目濃度, #/m3。

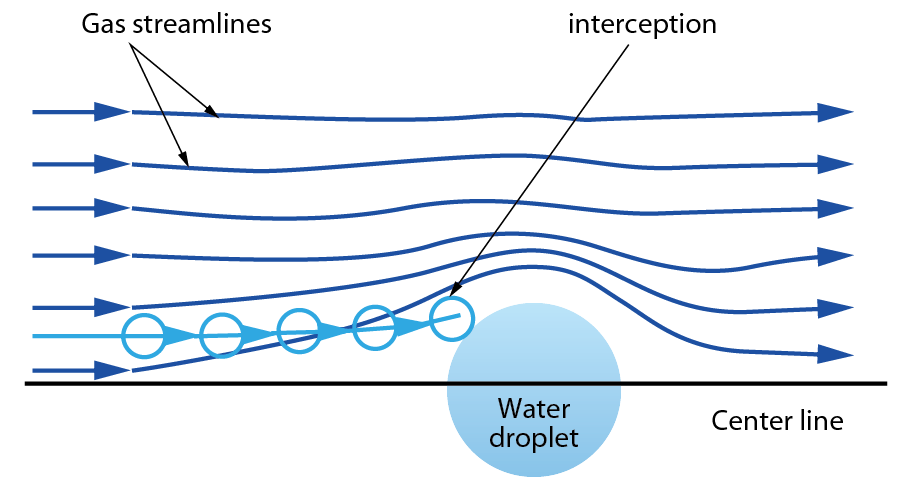

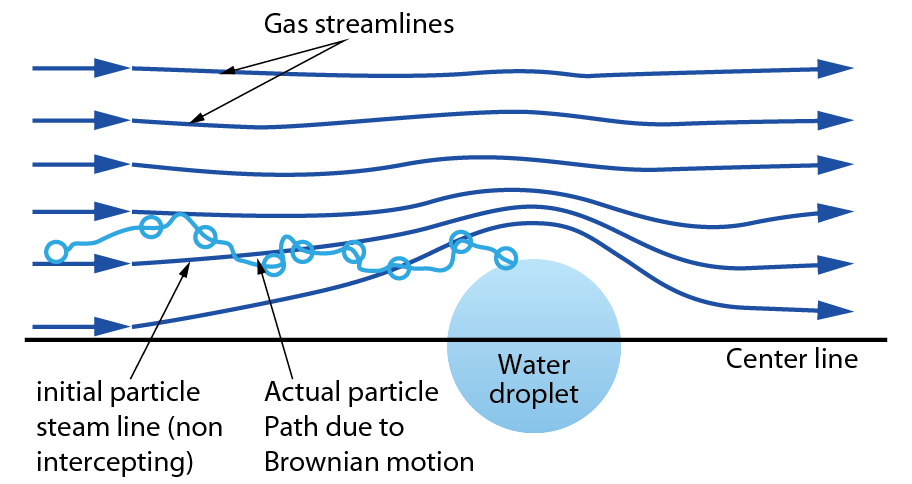

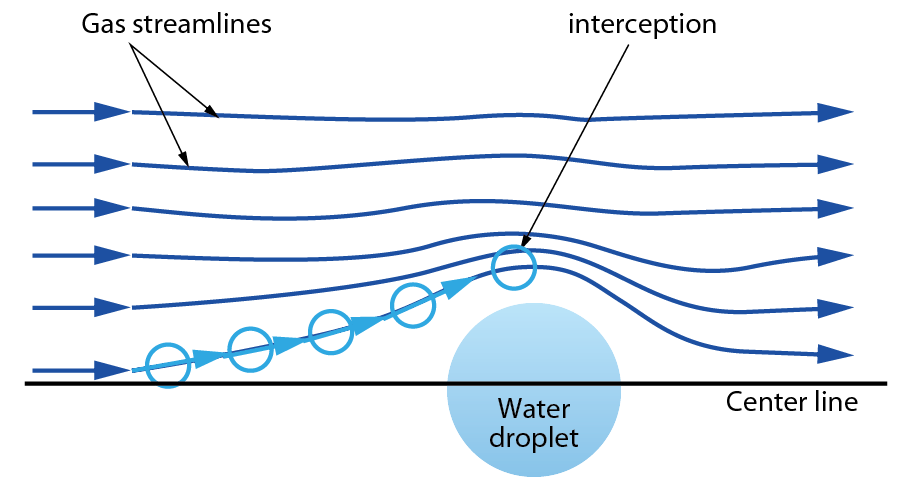

此外,由於廢氣中亦含有粒狀污染物(氣膠、鹽類晶體等)須處理,因此塔體在設計時,也須考量其去除能力。Davis等人於1999年提出以液滴去除粒狀污染物的機制:包含慣性衝擊(Inertial Impact) 圖三,適用於粒徑大小超過1μm時,粒狀污染物藉由對液滴較高的相對速度,與液滴進行碰撞;以及布朗擴散(Diffusion) 圖四,適用於粒徑小於0.1μm時,粒狀污染物藉由對液滴較低的相對速度,使擴散機制發生機率增加;而粒徑大小介於0.1-1μm者,直接截取為較顯著的捕捉機制(Interception) 圖五。

圖三、Inertial Impact (Joseph et al., 1998)

圖四、Diffusion (Joseph et al., 1998)

圖五、Interception (Joseph et al., 1998)

由於洗滌塔內反應複雜,影響去除效率的主要因子為填充層厚度、填充材比表面積、塔內氣體停留時間、塔內氣流分佈、液氣比、入口廢氣濃度、洗滌液潔淨程度、洗滌液pH、空氣污染物對水之亨利常數及除霧層效率等。環保署為確保各半導體製造商均能在相同標準下進行操作,因此在1999年制訂相關排放標準,如 表一所示。

|

空氣污染物 |

排放標準 |

|---|---|

|

揮發性有機物 |

排放削減率應大於90%或工廠總排放量應小於0.6 kg/hr(以甲烷為計算標準) |

|

三氯乙烯 |

排放削減率應大於90%或工廠總排放量應小於0.02 kg/hr |

|

硝酸、鹽酸、磷酸及氮氟酸 |

各污染物排放削減率應大於95%或各污染物工廠總排放量應小於0.6 kg/hr |

|

硫酸 |

排放削減率應大於95%或工廠總排放量應小於0.1 kg/hr |

若洗滌塔在設計時無法證明符合 表一之標準,則最少須符合環保署訂定之半導體製造業空氣污染管制及排放標準,而其規範如 表二。

|

控制條件 |

法規規定 |

|---|---|

|

ph (循環水pH值) |

>7 |

|

Humidity factor (潤濕因子) |

>0.1 m2/hr |

|

Packing specific surface area (填充物比表面積) |

>90 m2/m3 |

|

Gas stay time (填充段停留時間) |

>0.5 sec |

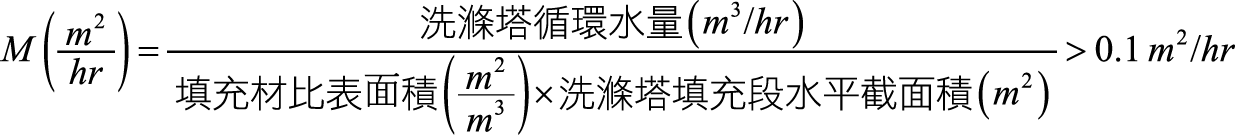

- 潤濕因子計算

- 填充段空塔滯留時間(Retention time)大於0.5秒

台積電廠務系統洗滌塔皆依據雙膜理論及其衍生推導出的理論公式做設計,並符合法規規定。

研究方法

本次研究主要針對酸性排氣洗滌塔做探討,分別以不同設計參數進行比較,並將其優缺進行分析,最後再考量相關的限制條件及現場實務操作經驗,對於洗滌塔的設計作逐步改善再進化,以期設計出好用又符合現場實際操作的新一代洗滌塔,另由於各廠半導體製程世代不同,為設計出符合下一個世代半導體製程排氣處理的濕式洗滌塔,在既有廠區皆有設置少數幾台實驗性新式濕式洗滌塔的設計,以收集參數,始可將參數運用於新設廠區新式濕式洗滌塔的設計規劃。

洗滌塔演進分析

早期晶圓廠區之洗滌塔由於初始設計及受限於場地之利用,採用單段式臥式洗滌塔,如 圖六。藥液經由幫浦由上方噴灑至填充層,廢氣由水平方向進入洗滌塔,和藥液流向成直角,兩者於填充層內,經過氣液之接觸而產生化學吸收反應,處理後之氣體再經除霧器,將氣體中之液滴去除,最後再經由排風機及煙囪排放至大氣中;處理後之藥液流至下方之循環水槽,加藥機調整循環水水質pH值後再循環使用。

圖六、單段臥式洗滌塔示意圖

此款洗滌塔之優缺點如下:

優點

- 外形尺寸較具彈性,可依現場之空間變更設計洗滌塔尺寸。

- 整體設備佔地較小,所需高度亦較小。

- 塔體高度較低故保養、維修較容易,不必另設維修保養平台。

- 廢氣氣流分佈較均勻,壓降較直式立低。

缺點

- 填充層會因壓實而下沉,造成填充層上方有空隙,以致廢氣會由上方空隙短流出去,因而降低污染物去除率。

- 洗滌液由上方流下而廢氣為水平流向,廢氣和水流成90度,易使填充層靠近入口側下方會有水流不到現象,造成該處結晶物產生,降低洗滌塔之去除效率。

中期廠區之洗滌塔均設在室外屋頂,高度及空間較不受限制,故採用單段式直立式洗滌塔,如 圖七。藥液經由幫浦由上方噴灑至填充層,廢氣由下方進入洗滌塔,氣流再往上,廢氣和藥液流向成對流方向,比較不會因填充材沉陷而造成廢氣短流之現象。

圖七、單式直立式洗滌塔示意圖

此款洗滌塔之優缺點如下:

優點

- 洗滌液由上方流下,廢氣由下方進入後向上流,廢氣和水流成對流方向,填充層雖會因壓實而下沉,但不會因此造成空隙,廢氣較不會有旁通問題,廢氣和洗滌液較能在填充層內充分反應及吸收,去除效率較臥式洗滌塔佳。

- 洗滌塔本體採用圓形設計,本體抗壓能力較強,不需補強即能承受-3,500 Pa之壓力。

缺點

- 直立式洗滌塔,塔體較高,較不適宜設在室內空間高度有限區域。

- 直立式洗滌塔本體高度較高,需另設維修平台以利保養及維修。

- 洗滌塔之廢氣由下方進入洗滌後再往上,成90度流向,氣流在洗滌塔內之流速較不均勻,致影響洗滌塔之去除效率。

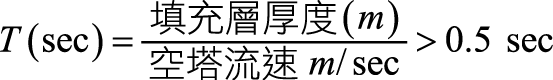

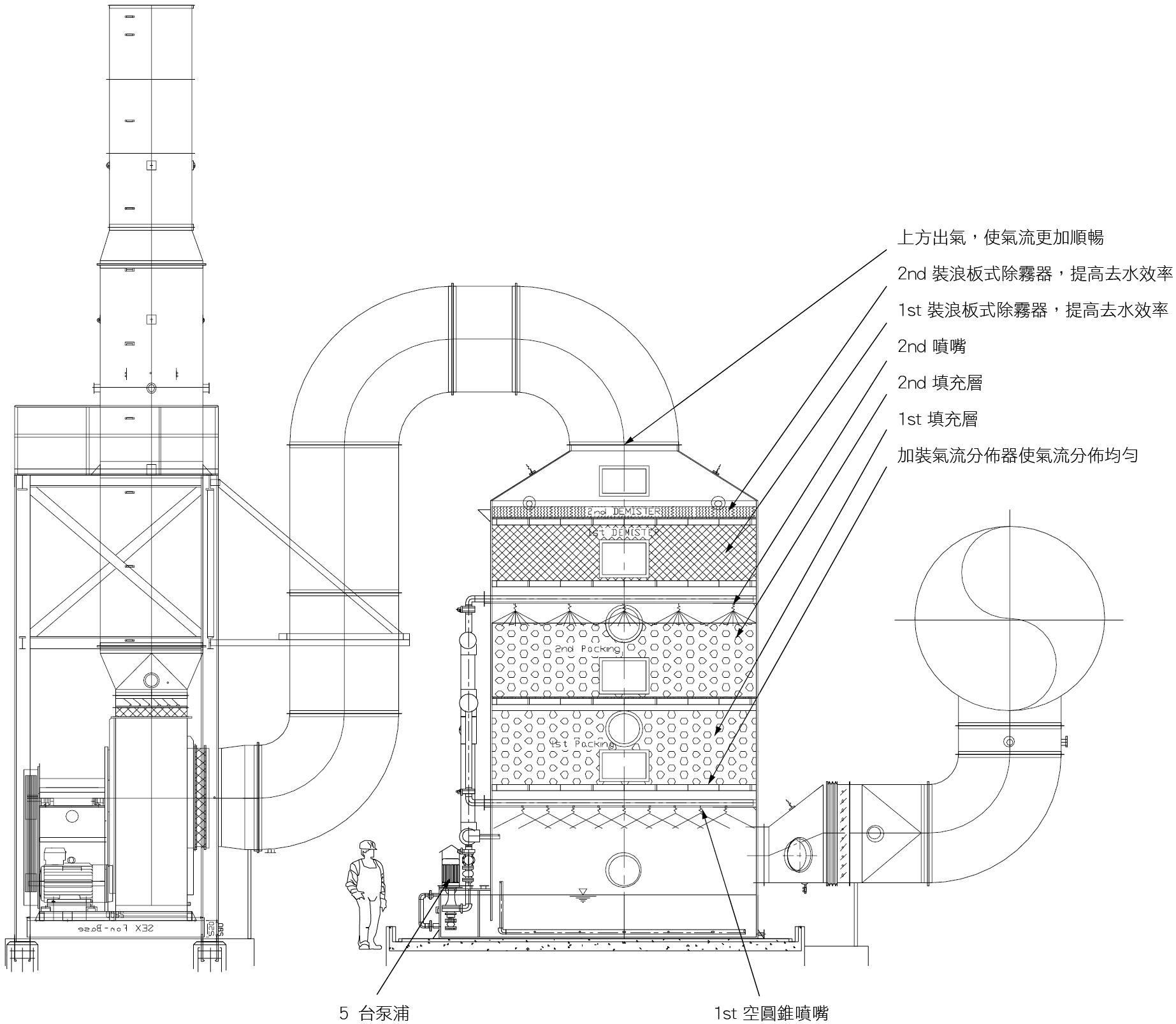

上述單段式洗滌塔,雖然均符合環保署的設計規範,但在實廠操作上很難達到空污排放要求(95%以上),常見原因包含填充材易因塌陷造成洗滌液分佈不均,或因塔內氣流流速過快、轉折太多,而造成渠流現象(channeling);為改善這些缺失,近期新建之晶圓廠區(Demo horizontal type scrubber in IMP)均採用兩段式直立式洗滌塔的新式設計,如 圖八及 圖九。

圖八、多段式直立式洗滌塔示意圖

圖九、多段式直立式洗滌塔實體圖

此款洗滌塔之優缺點如下:

優點

- 塔內氣流出氣從側向改由上方,氣流在洗滌塔內之流速較均勻,減少渠流現象(channeling)發生,洗滌液一樣由上方流下,廢氣由下方進入後向上流,去除效率較單段式直立式洗滌塔佳。

- 增加填充層高度,由原本單層改為雙層設計,增加廢氣在塔內的滯留時間及氣液接觸平衡時間,使增加去除效率。

- 加裝氣流分佈器,使氣流分佈更為均勻,可增加去除效率。

- 塔內除霧層,除原有之拉西環除霧段設計,增設板式除霧器,以降低污染物藉由水氣帶離洗滌塔之再蒸散量。

缺點

只能處理單一種酸性排氣或鹼性排氣,無法處理機台因製程因素,造成酸鹼排氣分流不佳,產生之酸鹼混排煙囪冒白煙的問題。

結果與分析

最新式晶圓廠區為解決因酸鹼混排處理不當而產生煙囪冒白煙的問題,除參考目前既有各廠區下述效果有限的因應對策外

- 在機台端先將製程排氣進行適當酸、鹼分流

- 在機台端先加設小型的Wet Local Scrubber先行前處理

- 在機台端先加設水氣分離桶先行前處理

- 在機台端先加設水渦流集塵機先行前處理

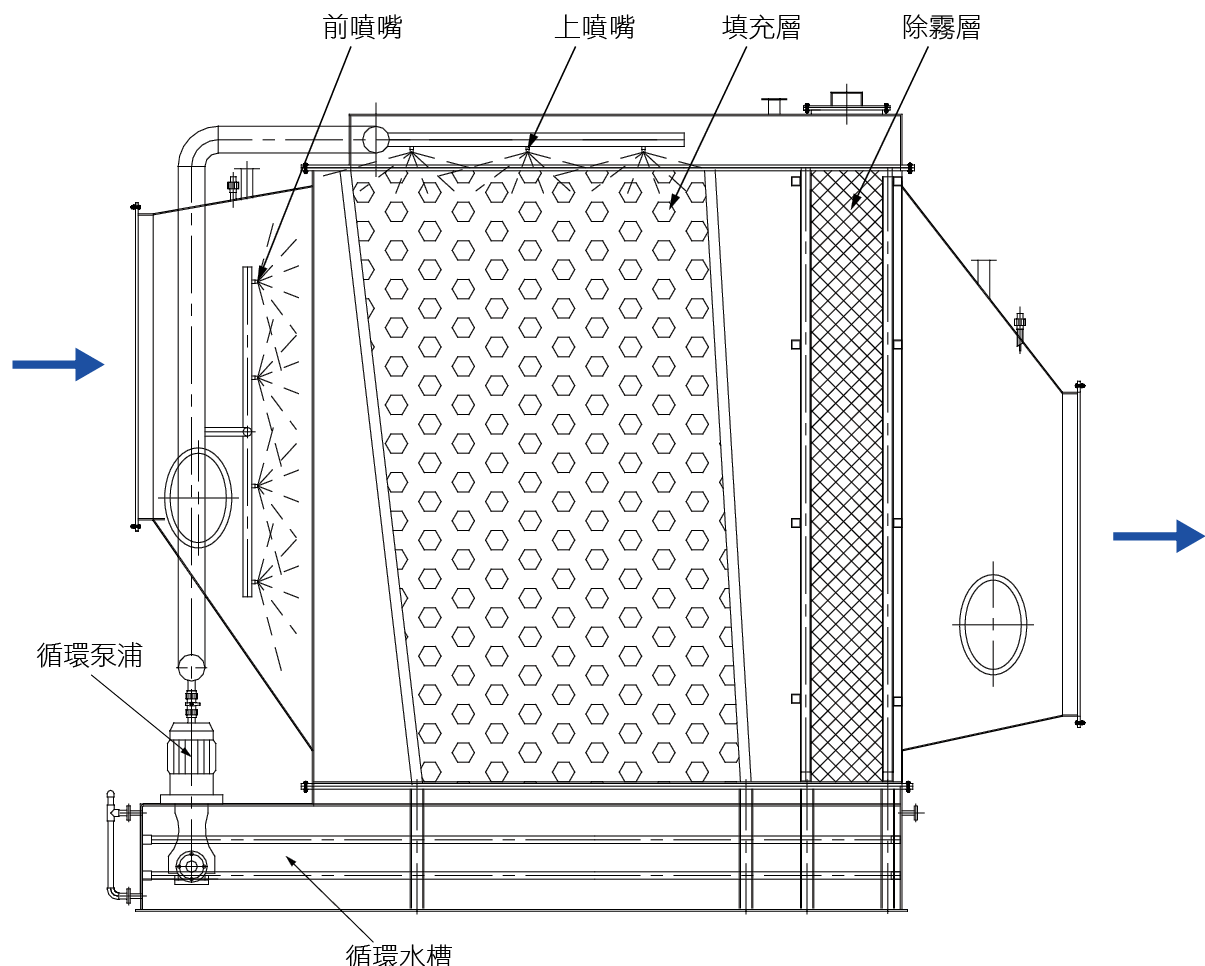

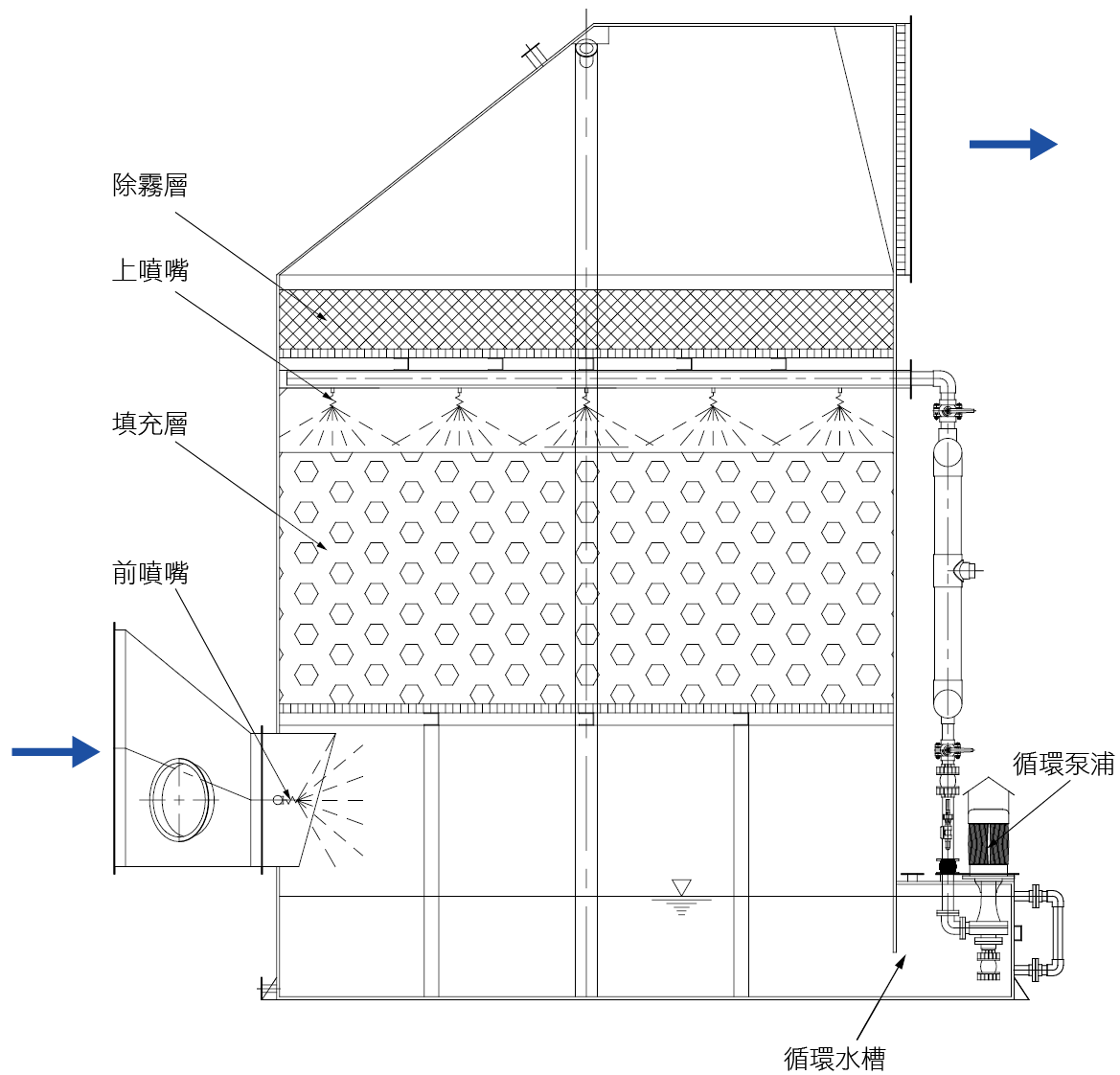

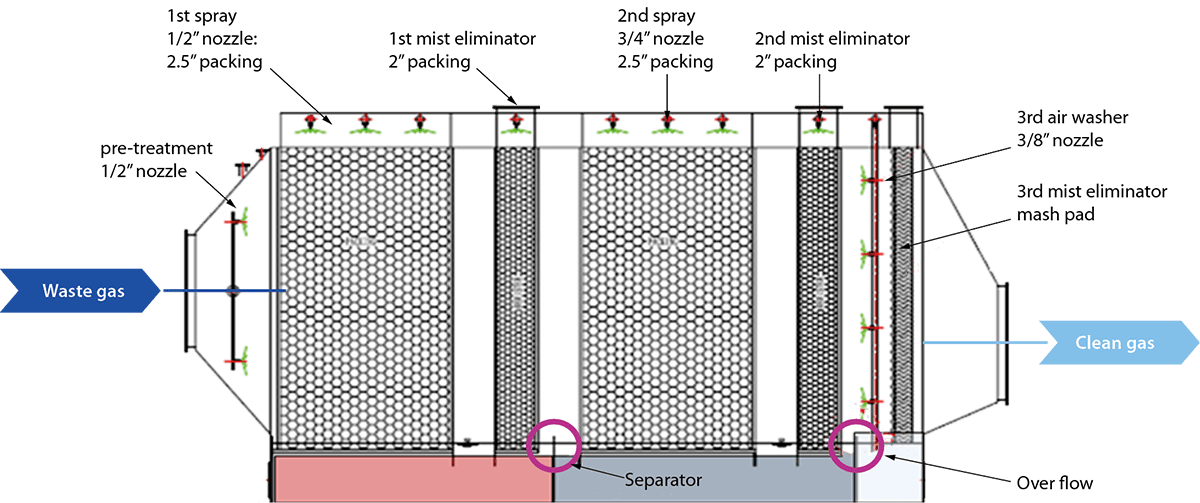

並同時思考如何在末端洗滌塔的設計上加強改善此問題,於是參考了市面上變頻冷暖氣機的設計概念,一機雙用型多段式臥式洗滌塔設計(階段式分別處理鹼性污染物及酸性污染物)便蘊育而生,如 圖十及 圖十一,其主要架構介紹如下:

圖十、最新式多段式臥式洗滌塔示意圖

圖十一、最新式多段式臥式洗滌塔實體圖

- Stage1 : 針對排氣中氣膠顆粒、鹼性排氣進行填充段加酸水洗處理。

- Stage2 : 針對排氣中酸性氣體進行填充段加鹼水洗處理。

- Stage3 : 針對前兩階段未完全處理的低濃度污染物,以較潔淨之水霧進行處理,並強化末端除霧效果,使有效截取氣態的污染物及液態的污染物。

結論

表三是各時期洗滌塔資料,可以觀察到增加填充層厚度及段數、加大循環水量及灑水層分佈將可提升處理效率,在填充材型式及除霧器型式不斷的研發改進亦使可增加比表面積及更有效截取氣態的污染物及液態的污染物,增加處理效率,洗滌塔由單段臥式改為單段立式,廢氣較不會有旁通問題,廢氣和洗滌液較能在填充層內充分反應及吸收,去除效率較單段臥式洗滌塔佳,單段立式再進化到多段立式洗滌塔由於增加填充層高度,增加廢氣在塔內的滯留時間及氣液接觸平衡時間,將更增加去除效率,最後由多段立式升級到多段臥式洗滌塔,再搭配最新式的填充材及除霧器,將可同時處理酸鹼混合排氣,達成煙囪零污染零白煙排放的終極目標,但未來我們將持續研發,期望以更新的技術取代現有傳統洗滌塔的處理方式,以符合公司綠色環保及永續發展的政策。

|

時期 |

早期 |

中期 |

近期 |

最新式 |

|

|---|---|---|---|---|---|

|

型式 |

單段臥式 |

單段直立式 |

多段直立式 |

多段臥式 |

|

|

填充材型式/比表面積 |

Tellerette 3" 92m2/hr |

Tellerette 3" 92m2/hr |

雙蓮花型 2-1/2" 128m2/hr |

雙蓮花型 2-1/2" 128m2/hr |

|

|

填充層厚度/段數 |

1.35m 單段 |

1.7m 單段 |

2.4m 1.2 x 2段 |

3.6m 1.8 x 2段 |

|

|

循環泵 |

4台 (3+1) |

4台 (3+1) |

5台 (4+1) |

4台 x2段 (6+2) |

|

|

灑水層 |

1st |

入口處 |

入口處 |

入口處 |

入口處 |

|

2nd |

|

填充層上方 |

填充層上方 |

填充層上方 |

|

|

除霧器型式 |

Tellerette 2" |

Tellerette 2" |

Tellerette 2" |

Tellerette 2"x2段+mash pad+菱型網除霧器 |

|

|

氣流均勻分配器 |

無 |

無 |

有 |

有 |

|

|

優缺點比較 |

優點: 1. 外形尺寸較具彈性,可依現場之空間變更設計洗滌塔尺寸。 2. 整體設備佔地較小,所需高度亦較小。 3. 塔體高度較低,故保養、維修較容易,不必另設維修保養平台。 4. 廢氣氣流分佈較均勻,壓降較直式立低。

缺點: 1. 填充層會因壓實而下沉,造成填充層上方有空隙,以致廢氣會由上方空隙短流出去,因而降低污染物去除率。 2. 洗滌液由上方流下而廢氣為水平流向,廢氣和水流成90度,易使填充層靠近入口側下方會有水流不到現象,造成該處結晶物產生,降低洗滌塔之去除效率。 |

優點: 1. 洗滌液由上方流下,廢氣由下方進入後向上流,廢氣和水流成對流方向,填充層雖會因壓實而下沉,但不會因此造成空隙,廢氣較不會有旁通問題,廢氣和洗滌液較能在填充層內充分反應及吸收,去除效率較臥式洗滌塔佳。 2. 洗滌塔本體採用圓形設計,本體抗壓能力較強,不需補強即能承受-3,500 Pa之壓力。

缺點: 1. 直立式洗滌塔,塔體較高,較不適宜設在室內空間高度有限區域。 2. 直立式洗滌塔本體高度較高,需另設維修平台以利保養及維修。 3. 洗滌塔之廢氣由下方進入洗滌後再往上,成90度流向,氣流在洗滌塔內之流速較不均勻,至影響洗滌塔之去除效率。 |

優點: 1. 塔內氣流出氣從側向改由上方,氣流在洗滌塔內之流速較均勻,減少渠流現象(channeling)發生,洗滌液一樣由上方流下,廢氣由下方進入後向上流,去除效率較單段式直立式洗滌塔佳。 2. 增加填充層高度,由原本單層改為雙層設計,增加廢氣在塔內的滯留時間及氣液接觸平衡時間,使增加去除效率。 3. 加裝氣流分佈器,使氣流分佈更為均勻,可增加去除效率。 4. 塔內除霧層,除原有之拉西環除霧段設計,增設板式除霧器,以降低污染物藉由水氣帶離洗滌塔之再蒸散量。

缺點: 只能處理單一種酸性排氣或鹼性排氣,無法處理機台因製程因素,造成酸鹼排氣分流不佳,產生之酸鹼混排的問題。 |

優點: 可同時酸鹼排氣,有效消除煙囪白煙

缺點: 造價昂貴 |

|

參考文獻

- Zarzycki, R.; Chacuk, A. Absorption: fundamentals & application, Pergamon Press, New York, 1993.

- Worsnop, D.R., Cahniser, M. S., Kolb, C. E., Gardner, J. A., Watson, L. R., Van Doren, J. M., Jayne, J. T., and Davidovits, P., 1989, Temperature dependence of mass accommodation of SO2 and H2O2 on aqueous surface, J. Phys. Chem. 93, 1159-1172.

- Whitman, W.G., The two-film theory of absorption, Chemistry and Metal Engineering, 29 (1923), pp. 147 - 157

- Joseph, Gerald T., P.E. & Beachler, David S. 1998, Scrubber System Operation Review, 2nd Ed., North Carolina State University.

- Davis, Wayne T. 1999, Air Pollution Engineering Manual, 2nd Ed., John Wiley and Sons, Inc.

- Copper, C.D.; Alley, F.C. Air pollution Control: A Design Approach, 2nd Ed., Chapter 13, Waveland Press, America, 1998.

- 維基百科https://zh.wikipedia.org/

留言(0)