摘要

水力薄膜應用於洗滌塔中 無機酸鹼去除效率之探討

半導體製程中經常使用到大量的有機溶劑及化學酸鹼溶液,部分化學物質會經由揮發或者高溫霧化而被排氣系統所收集至中央洗滌塔處理後排放,其中以濕式蝕刻製程因酸鹼混排延伸出排氣風管結晶與煙囪排放白煙以及硫酸微粒等問題最為困擾,以Caro’s tool SU3X00 煙道為例,煙道排放採樣分析結果發現硫酸濃度最高佔96%,而其他無機酸則只佔4%,另外分析硫酸汙染物組成則發現液滴(微粒)成份佔99%,氣態則只佔1%。濕式洗滌塔使用灑水與拉西環增加氣液接觸比達到廢氣補集與酸鹼中和,此機制對於廢氣中的微粒處理效果有限,因此本文係於濕式洗滌塔導入新型多孔性除霧器,有效改善煙道硫酸微粒,硫酸液滴(微粒)去除率由3.8%/17.5%上升至50.3%/51.4%。

前言

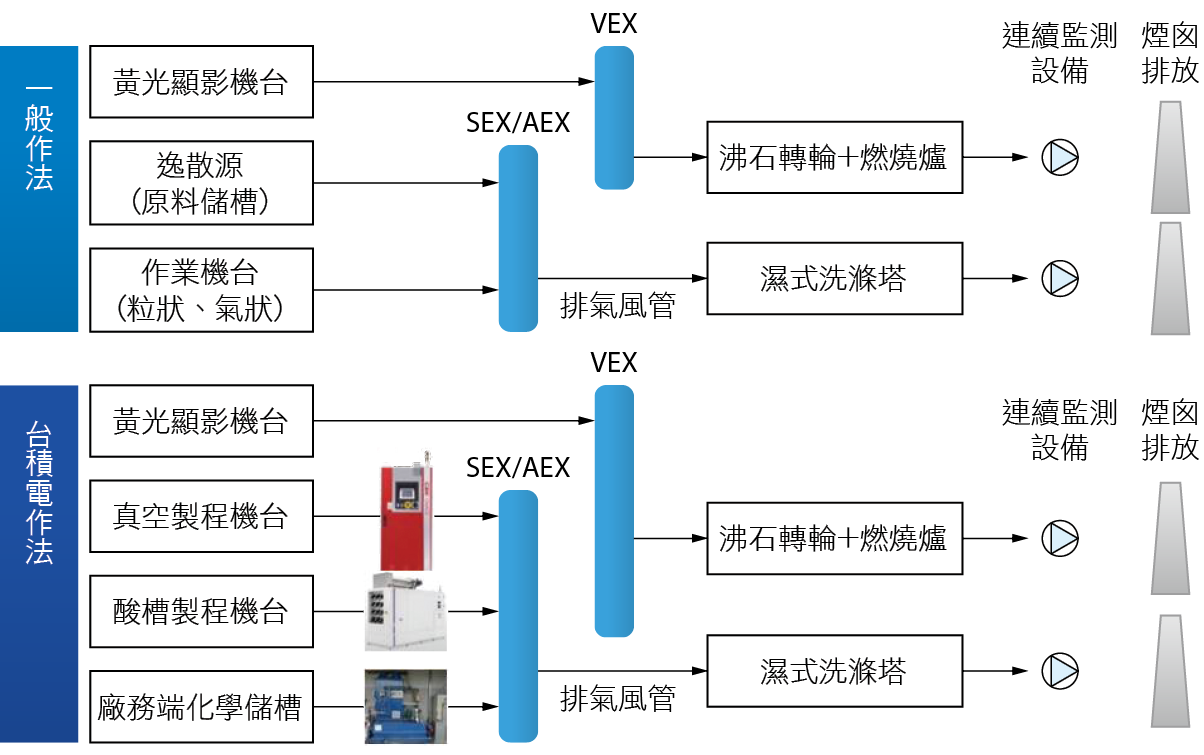

在半導體的製程中使用了多種毒性、可燃性氣體及強酸等危險化學藥品,所以排放大量殘餘尾氣,如矽甲烷(SiH4)、氟化物、氫氣及反應而成之細微粒等。為符合國內的環保法規所訂定的標準。目前台積處理方法主要是經由排氣專管全面收集,避免廢氣未經處理直接排放。另外尾氣處理方式則是經由強化現址式設施 (Local Scrubber)處理,並透過改善中央多段式處理 (Central Scrubber) 效率達到空污減量之目的,如 圖1示。

圖1、尾氣處理流程圖

半導體業排放標準[1]要求無機酸及有機廢氣等空氣污染物應導入污染防制設備,處理至符合去除效率或排放總量2項要求之一。例如,硝酸、鹽酸、磷酸及氫氟酸等污染物,工廠的總排放量需小於0.6 kg/hr,硫酸則需小於0.1 kg/hr,或是洗滌塔的去除效達達到95 %以上。若上述無機酸以濕式洗滌設備處理,而且無法證明符合排放標準時,其控制條件應符合下列之規定:設備洗滌循環水槽之pH 值應大於7、潤濕因子應大於0.1 m2/hr、填充段空塔滯留時間應大於0.5秒及填充物比表面積應大於90m2/m3。

文獻探討

濕式洗滌雖然具有多種優點,適用於半導體製程中之尾氣處理,只是在傳統設計上,於處理次微米微粒時,有壓降大,效率不佳,導致操作成本高等限制,另外因為粒狀汙染物廢氣處理上原理與硝酸、鹽酸等氣體並不相同,因此洗滌塔可能無法兼顧對氣狀與粒狀的廢氣處理效率。洪民翰[2]透過於濕式洗滌塔導入多孔性demister增加接觸比表面積,有效改善煙道硫酸微粒與白煙排放。

近年來有些研究提出添加界面活性劑可提升廢氣處理效率,例如:Mir and Zahka[3]在洗滌液添加界面活性劑來去除廢氣中的VOCS。Rose and Stockman[4]在洗滌液中添加界面活性劑來提升SO2的去除效率。Polat[5]等人則添加界面活性劑於洗滌液中,並且認為添加界面活性劑可以使洗滌液帶電,進而提高氣體吸收效果。黃俊超等人[6]用添加界面活性劑、新的噴霧與除霧裝置後,可讓實廠洗滌塔處理效率提升至70 ~ 85%。

鄭淵源等人[7]透過多孔性介質的模擬來簡化原本相當複雜的模型,並在分析吸附能力時,同時考慮了剩餘容積比、濃度效應、碰撞附著效率的影響,建立吸附模式分析的完整性。李世豪等人[8]則透過於填充式濕式洗滌塔增加有孔洞的檔板進行流場分析及效率研究,得到廢氣的過濾效率中,有加檔板改善者較原始洗滌塔有大約3%的改善。黃俊超[9]曾對高科技產業的填充式濕式洗滌塔對於硫酸液滴的處理效率進行研究,針對半導體各廠的57座與光電廠17座填充式洗滌塔利用環保署公告NIEA450.70B的標準採樣方法進行硫酸液滴的採樣,採樣結果發現大部分的硫酸液滴處理效率接近0%。

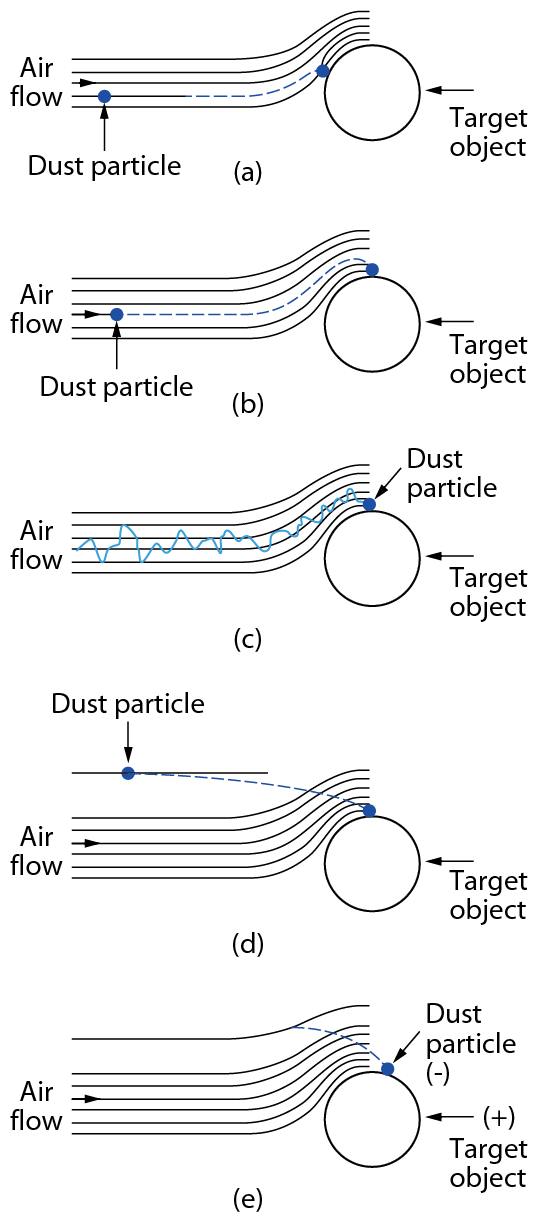

濕式洗滌器的原理如同前述,主要受到濕潤及收集分離兩個機構所影響,其收集的機制大致可分為:慣性碰撞(Inertial impaction)、直接截取(Direct interception)、擴散(Diffusion-Brownian movement)、重力(Gravitational force)、靜電力(Electrostatic force)、凝結(Con-densation)、溫度梯度(Thermal gradient)[10]分別簡述如下:

慣性碰撞和直接截取都是發生於污染微粒隨氣體流場運動時遇上水滴,由於流場受到障礙物的影響,流線偏離(diverge),而微粒本身的慣性若足夠時,直接撞擊水滴則產生慣性碰撞,如 圖2(a),若在經過水滴周圍時才撞擊到水滴,則稱為直接截取,如 圖2(b)。倘若微粒的粒徑很小(次微米submicron)懸浮於氣流中,本身會有一振盪的運動(布朗運動Brownian Movement),如 圖2(c),故此種機制最需要很大的吸收面積,即水滴的表面積對體積之比愈大則收集微粒的效率越高。

重力的效應發生在污染微粒的體積較大時(約大於40μm)如 圖2(d)。靜電力的效應發生在帶有電荷的污染微粒或吸收水滴上,如 圖2(e)。凝結發生在氣體中的水氣溫度突然降至其結露點(dew-point),則污染微粒將成為凝結核產生霧氣。溫度梯度會帶動微粒由高溫區至低溫區。

圖2、微粒捕集原理

改善方法

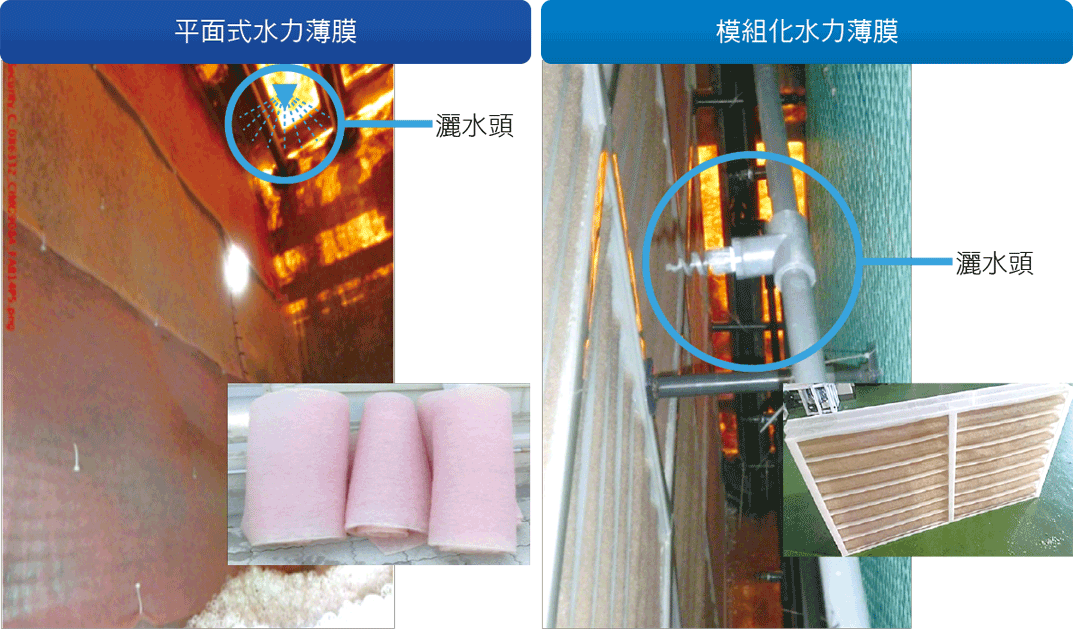

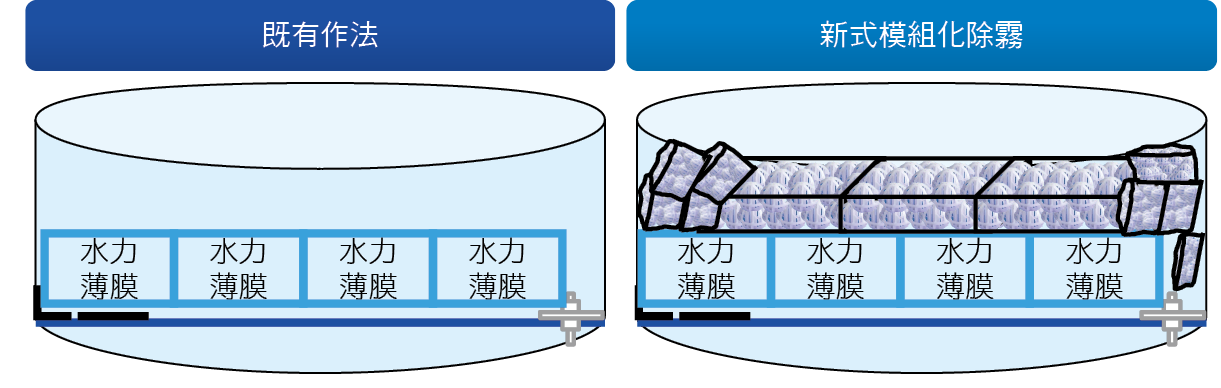

本計畫將以平面式水力薄膜為基礎,設計出模組化水力薄膜,如 圖3所示,改善平面式水力薄膜壓損過大、安裝耗時等缺點。過程中嘗試利用硬體設備改善來提高洗滌塔去除效率。其中模組化水力薄膜導入新型多孔性除霧器,其內層之多孔性纖維,預期能增加液氣接觸比表面積,並提升洗滌塔之無機酸鹼去除效率。

圖3、平面式&模組化水力薄膜比較

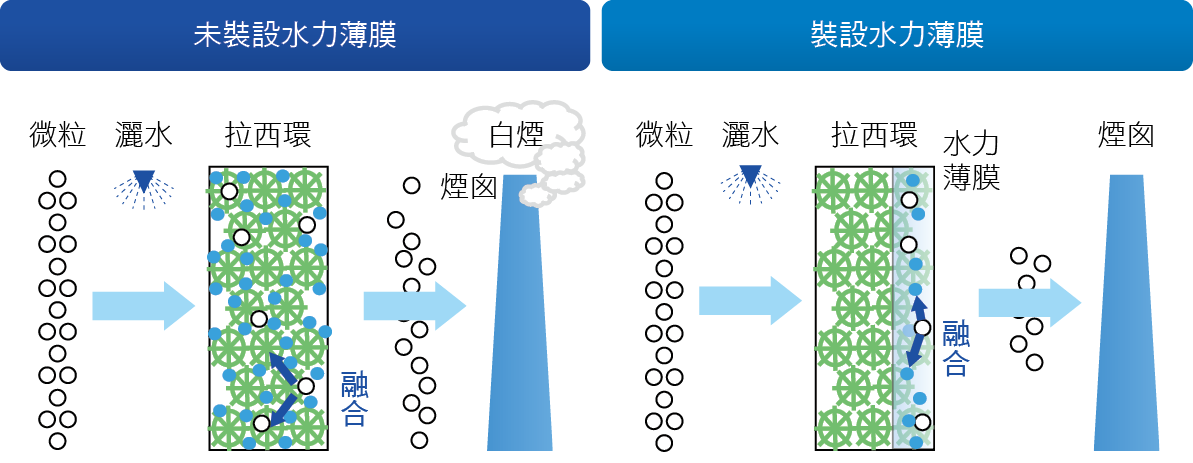

此裝置能提升去除效率之原理是利用氣體通過水膜或薄片狀之水霧中,使霧滴與水滴接觸而被去除,如 圖4所示。

圖4、新型水力薄膜去除原理

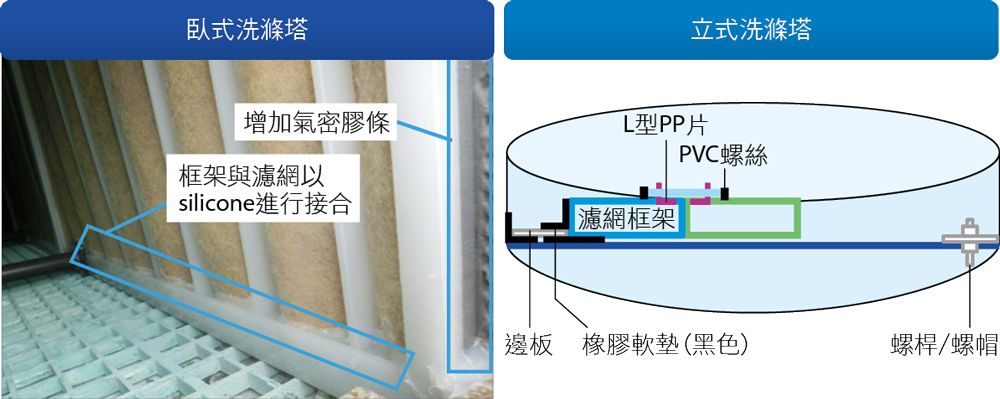

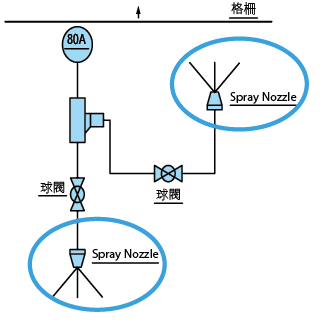

目前各廠安裝現況及面對之問題點如 表1所示,統整之後其面臨到的問題不外乎為以下兩點,第一為濾材收邊固定方式不佳,導致風壓突破產生洩漏,不透光率受水氣干擾。其改善方式為增加氣密並增加濾材收邊固定強度,如 圖5所式,亦或者於增加新式模組化除霧層,如 圖6所式。第二則是灑水量不足,造成去除效率低落且容易阻塞。其改善方式則為增加灑水噴頭、提高灑水量並且調整灑水方向,如 表2所式。

|

廠區 |

F12P45 |

F12P6 |

F12P7 |

F15P1 |

F15P5 |

F15P6 |

|---|---|---|---|---|---|---|

|

出風型式 |

側出風 |

上出風 |

臥式 |

側出風 |

臥式 |

臥式 |

|

單台風量(CMH) |

120,000 |

120,000 |

120,000 |

120,000 |

120,000 |

120,000 |

|

洗滌塔型式 |

立式 |

立式 |

臥式 |

立式 |

臥式 |

臥式 |

|

改善前 |

4~5 (peak 8) |

3~4 (peak 6~8) |

3~4 (peak 7~8) |

3~4 (peak 8) |

3~4 (peak 8) |

1~2 |

|

改善後 |

< 3% |

2 |

3~4 (peak 7~8) |

<4 |

2~3 |

1~2 |

|

問題描述 |

洗滌塔水力薄膜氣密不佳,水氣破出干擾不透光率。 |

可消除不透光率peak,疑似有洩漏現象。 |

尚未安裝 |

最新固定法,目前穩定中,持續觀察。 |

安裝初期水力薄膜氣密不佳,水氣破出干擾不透光率。 |

改善前不透光率低,故改善前後差異不大。 |

|

對策及成效 |

洗滌塔增設新式模組化除霧層,水氣干擾已改善。 |

安裝初期有洩漏現象,增加氣密,已改善。 |

尚未安裝 |

運轉中狀況穩定。 |

修改安裝位置,並改善灑水方向,獲得改善。 |

安裝初期有洩漏現象,增加氣密,已改善。 |

|

廠區 |

F14P5 |

F14P5 |

F14P6 |

F14P6 |

F14P7 |

F14P7 |

|

出風型式 |

上出風 |

臥式 |

上出風 |

臥式 |

上出風 |

臥式 |

|

單台風量(CMH) |

120,000 |

70,000 |

120,000 |

70,000 |

120,000 |

70,000 |

|

洗滌塔型式 |

立式 |

臥式 |

立式 |

臥式 |

立式 |

臥式 |

|

改善前 |

5~10 |

10~15 |

3~4 (peak 5) |

10~15 |

10~15 |

1~2 |

|

改善後 |

<5 |

<5 |

5~6 (peak 8) |

<5 |

5~10 |

1~2 |

|

問題描述 |

初期有洩漏現象,調整周圍氣密。 |

安裝模組化初期效率不佳。 |

初期有洩漏現象,調整周圍氣密。 |

安裝模組化初期效率不佳。 |

初期有洩漏現象,調整周圍氣密。 |

改善前不透光率低,故改善前後差異不大。 |

|

對策及成效 |

安裝初期有洩漏現象,增加氣密,已改善。 |

運轉後洩漏,增加氣密,並改善灑水方向,已改善。 |

安裝初期有洩漏現象,增加氣密,已改善。 |

運轉後洩漏,增加氣密,並改善灑水方向,已改善。 |

安裝初期有洩漏現象,增加氣密,已改善。 |

安裝初期有洩漏現象,增加氣密,已改善。 |

圖5、模組化濾網氣密加強安裝手法

圖6、模組化濾網氣密加強安裝手法

|

濾網型式 |

安裝位置 |

灑水 |

|

|---|---|---|---|

|

臥式 |

|

第二道除霧層 |

往下噴淋改為順風噴淋 |

|

立式 |

|

第一道除霧層 |

新增向上順風灑水噴頭

|

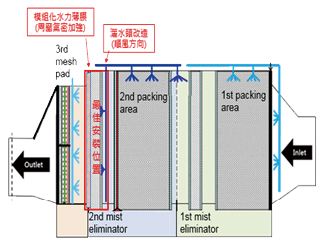

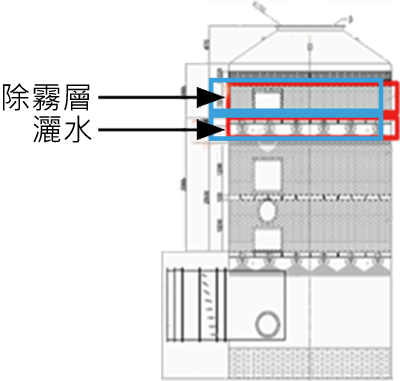

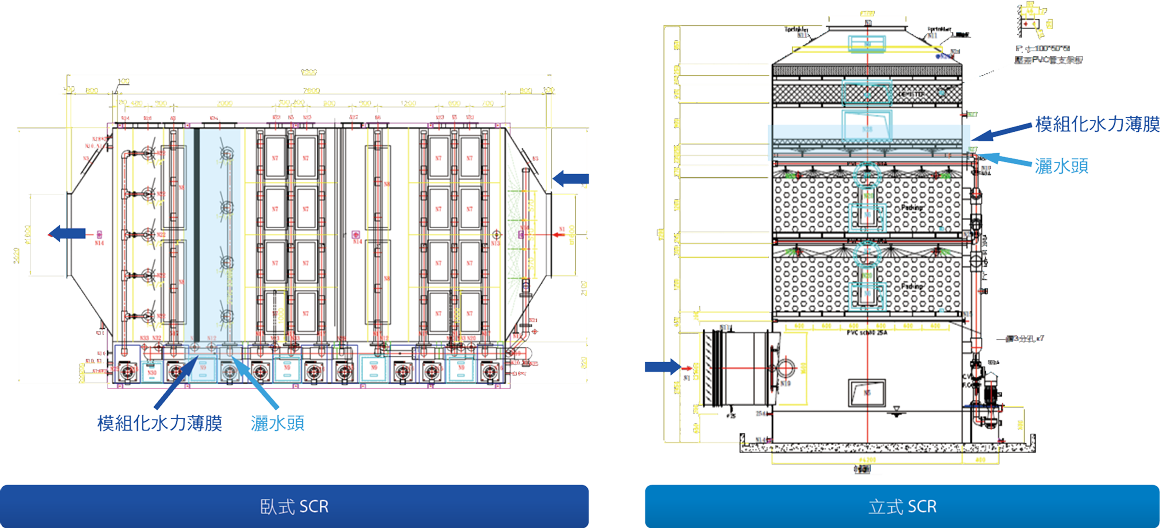

其應用於廠內立式與臥式濕式洗滌塔上,安裝最佳位置則如 圖7所示,經硬體設備的改善後,探討其洗滌塔無機酸鹼去除效率,則發現去除效率有明顯上升的趨勢。

圖7、臥式、立式洗滌塔模組化水力薄膜最佳安裝位置

結果與分析

本計畫提供一項僅需將現有洗滌塔硬體設備作局部修改,便能夠提升運轉中洗滌塔無機酸鹼處理效率之最佳解決方案。因此結果顯示在新增模組化水力薄膜後,可讓臥式/立式洗滌塔硫酸液滴(微粒)去除率由原本由3.8%/17.5% 上升至50.3%/51.4%;如 圖8及 表3、表4所示,其他無機酸液滴(微粒)的去除率亦有上升。

圖8、臥式、立式洗滌塔模組化水力薄膜效率比較

|

分析項目 |

無水力薄膜 |

模組化 |

|||||

|---|---|---|---|---|---|---|---|

|

洗滌塔入口 |

洗滌塔出口 |

去除效率 |

洗滌塔入口 |

洗滌塔出口 |

去除效率 |

||

|

水溶性粒狀汙染物 (μg/Nm3) |

氨氣 |

46.88 |

41.41 |

11.70% |

48.73 |

26.19 |

43.40% |

|

氫氟酸 |

125 |

114.75 |

8.20% |

88.63 |

41.35 |

53.30% |

|

|

鹽酸 |

200 |

184.21 |

7.90% |

204.76 |

110.22 |

50.10% |

|

|

硝酸 |

5.22 |

4.39 |

15.60% |

45.07 |

23.78 |

47.30% |

|

|

硫酸 |

12.99 |

13.47 |

3.80% |

83.91 |

41.72 |

50.20% |

|

|

分析項目 |

無水力薄膜 |

模組化 |

|||||

|---|---|---|---|---|---|---|---|

|

洗滌塔入口 |

洗滌塔出口 |

去除效率 |

洗滌塔入口 |

洗滌塔出口 |

去除效率 |

||

|

水溶性粒狀汙染物 (μg/Nm3) |

氨氣 |

46.99 |

48.33 |

2.90% |

46.53 |

20.29 |

51.60% |

|

氫氟酸 |

66.56 |

54.27 |

18.50% |

82.65 |

31.45 |

52.30% |

|

|

鹽酸 |

70.21 |

55.14 |

19.60% |

198.65 |

125.65 |

50.20% |

|

|

硝酸 |

71.52 |

55.27 |

19.80% |

48.02 |

20.68 |

52.20% |

|

|

硫酸 |

49.14 |

40.54 |

17.50% |

93.81 |

43.72 |

51.40% |

|

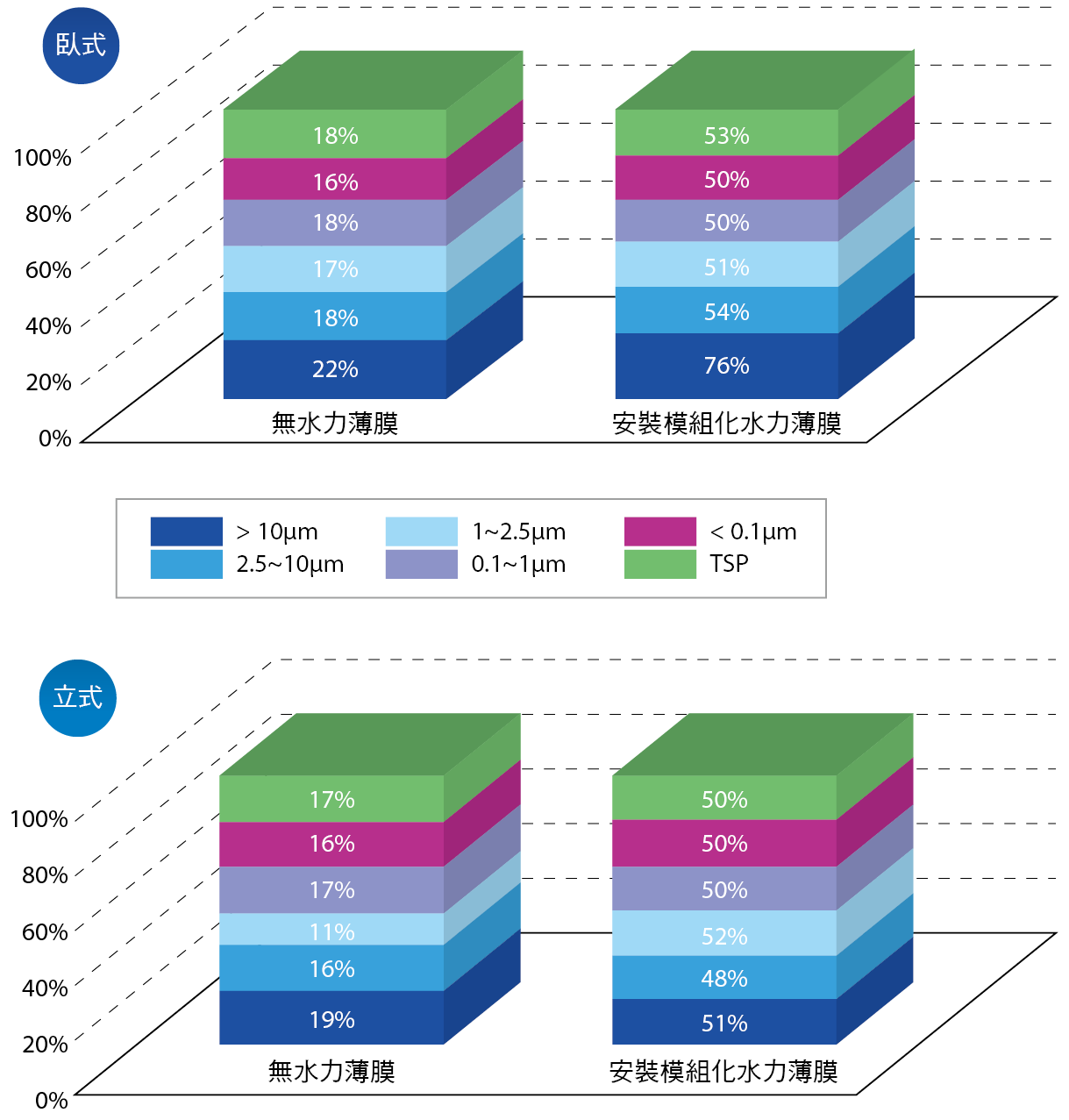

另外檢測結果顯示於粒狀汙染物去除率的提昇也有一定的效果,臥式/立式SCR安裝水力薄膜後,0.1~1 um微粒(組成比例最高)去除率由17~18%上升至50%;TSP (總懸浮微粒)去除率由17~18%上升至50~53%。如 圖9及 表5、表6所示。

圖9、臥式、立式洗滌塔模組化水力薄膜粒狀汙染物去除效率比較

|

分析項目 |

無水力薄膜 |

安裝模組化水力薄膜 |

||||||

|---|---|---|---|---|---|---|---|---|

|

洗滌塔入口 |

洗滌塔出口 |

效率 |

洗滌塔入口 |

洗滌塔出口 |

效率 |

|||

|

TSP (μg/Nm3) |

4743.2 |

3883 |

18.10% |

4677.02 |

2195 |

53.10% |

||

|

粒徑分佈 |

> 10μm |

質量濃度 |

711.83 |

557.33 |

21.70% |

591.83 |

141.17 |

76.10% |

|

比例 |

15.00% |

14.40% |

15.70% |

7.10% |

||||

|

2.5~10μm |

質量濃度 |

502.67 |

410.84 |

18.30% |

480.07 |

211.67 |

54% |

|

|

比例 |

10.60% |

10.60% |

11.80% |

12.80% |

||||

|

1~2.5μm |

質量濃度 |

809.2 |

669.8 |

17.20% |

805.8 |

394.4 |

51.10% |

|

|

比例 |

17.10% |

17.20% |

17.20% |

18.00% |

||||

|

0.1~1μm |

質量濃度 |

2569.5 |

2118.36 |

17.60% |

2553.23 |

1275.4 |

50.00% |

|

|

比例 |

54.20% |

54.60% |

54.60% |

58.10% |

||||

|

< 0.1μm |

質量濃度 |

150 |

126.67 |

15.60% |

126.67 |

63.33 |

50.00% |

|

|

比例 |

3.20% |

3.30% |

2.70% |

2.90% |

||||

|

分析項目 |

無水力薄膜 |

安裝模組化水力薄膜 |

||||||

|---|---|---|---|---|---|---|---|---|

|

洗滌塔入口 |

洗滌塔出口 |

效率 |

洗滌塔入口 |

洗滌塔出口 |

效率 |

|||

|

TSP (μg/Nm3) |

5015.27 |

4185.36 |

16.60% |

5192.97 |

2594.3 |

50.04% |

||

|

粒徑分佈 |

> 10μm |

質量濃度 |

1129.28 |

911.11 |

19.30% |

878.67 |

433.67 |

50.60% |

|

比例 |

22.50% |

21.80% |

16.90% |

16.70% |

||||

|

2.5~10μm |

質量濃度 |

480.07 |

402.8 |

16.10% |

656.3 |

339.36 |

48% |

|

|

比例 |

9.60% |

9.60% |

12.60% |

13.10% |

||||

|

1~2.5μm |

質量濃度 |

787.67 |

702.67 |

10.80% |

860.2 |

414.8 |

51.80% |

|

|

比例 |

15.70% |

16.80% |

16.60% |

16.00% |

||||

|

0.1~1μm |

質量濃度 |

2494.93 |

2072.12 |

16.90% |

2644.47 |

1329.8 |

49.70% |

|

|

比例 |

49.70% |

49.50% |

50.90% |

51.30% |

||||

|

< 0.1μm |

質量濃度 |

123.33 |

96.67 |

16.10% |

153.33 |

76.667 |

50.00% |

|

|

比例 |

2.50% |

2.30% |

3.00% |

3.00% |

||||

結論

依檢測結果顯示硫酸排放主要為微粒貢獻(99%),因此強化中央洗滌塔Central Scrubber攔截微粒的效能,即可大幅降低硫酸排放量。立/臥式中央洗滌塔導入新式模組化水力薄膜,不但改善平面式水力薄膜安裝耗時不易安裝的問題,另過濾接觸表面積加大、塔體壓損降低、處理風量加大、減低風車運轉負載更是附加優勢。

本計畫透過於臥式/立式濕式洗滌塔導入新型多孔性demister增加接觸比表面積,有效改善煙道硫酸微粒,硫酸液滴(微粒)去除率由3.8%/17.5% 上升至50.3%/ 51.4%。日後終極目標則是逐步強化廠務設備削減污染物的效能,每年排放總量削減增加30%直至零排放,為半導體製造業建立起新空污指標。

參考文獻

- 政院環保署,“半導體製造業空氣污染管制及排放標準”,1999。

- 300mm Fabs廠務季刊 Vol.26:煙囪白煙及硫酸微粒防治手法改善P14~P19,2017.

- Mir,L.; Zahka, J. US Patent 4353715.

- Rose, J.T.; Thompson, J.L.; Hentz, L. H. Jr. US Patent 5160707,1992.

- M Polat, H Polat, S Chander, Electrosta-tic Charge on Spray Droplets of Aque-ous Surfactant Solutions; Journal of Aerosol Science, vol.31, pp.551-562, 2000.

- “濕式洗滌塔之硫酸液滴處理效率提升研究”,2007,工業污染防治手冊,經濟部工業局 P49~63.

- 鄭淵源 “濾材吸附有害氣體過程之數值計算”交通大學機械工程研究所碩士論文,2000.

- 李世豪“濕式洗滌塔之流場均勻化分析”交通大學 機械工程研究所 碩士論文,2012.

- 黃俊超“高科技產業無機酸鹼廢氣組成與填充式濕式洗滌塔控制效率之研究”交通大學環境工程研究所碩士論文,2003.

- A Buonicore & L.Theodore. “Air Pollution Control Equipment”, Springer-Verlag, 1994.

留言(0)