摘要

煙囪白煙及硫酸微粒防制改善

Keywords / Particulate Pollutants4,Air Pollutants Control Equipment2,Porous Filtere,Wet Scrubber5

南科十四廠五期於2012年5月開始投入量產,隨著新製程開發也衍生出前所未見的問題與挑戰,其中以濕式蝕刻製程因酸鹼混排延伸出煙道排放白煙以及硫酸微粒等問題最為困擾,既有的廢氣濕式洗滌塔與水渦流機已無法妥善處理白煙以及硫酸微粒等問題。伴隨半導體製程快速演進,如何開發出處理奈米製程所產生的廢氣,將是未來需面臨到的議題。本計畫主要於濕式洗滌塔導入新型多孔性濾網,增加廢氣接觸比表面積;並且將高溫製程機台廢氣分流,達到最佳化廢氣風量處理設計比,有效改善煙道硫酸微粒與白煙排放等問題。

前言

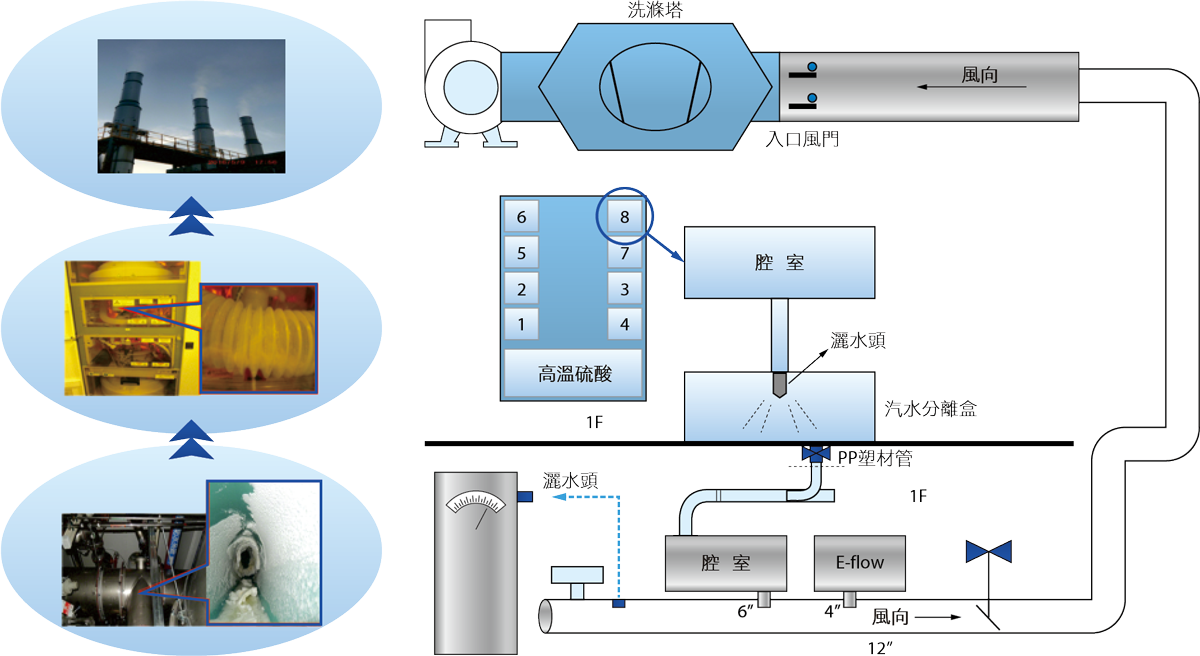

2012年5月南科十四廠五期開始大量安裝機台,第一台「濕式蝕刻」(Wet)機台於5月17日進機,展開新製程的里程碑。Wet製程因酸鹼混排延伸出煙囪排放白煙以及硫酸微粒等問題始終困擾著各廠,其中以「高溫硫酸」製程機台機型所發生狀況最為嚴重,如 圖1發現從機台端氣水分離盒→PP塑材管→廠務排氣風管→廢氣洗滌塔出口煙囪,皆可發現硫酸銨微粒的殘留,此微粒既有洗滌塔已無法處理,導致煙囪產生白煙。原因為機台使用原物料及製程特性,導致生成白煙之微粒。本文將新型多孔性濾網導入廢氣洗滌塔,利用多孔性產生高密度水氣,增加液氣接觸比表面積,以提升洗滌塔攔截微粒之效率。

圖1、煙囪白煙生成流程圖

文獻回顧及現況

粒狀污染物排放標準

依環保署發佈的《固定污染源空氣污染物排放標準》(中華民國九十六 年九月十一日),同時管制粒狀污染物的排放濃度及不透光率。煙道排氣不透光率須小於20%才符合法規需求,粒狀污染物的管制標準以標準質量濃度(µg/Nm3)表示,如 表1。

|

空氣污染物 |

排放標準 |

|

|---|---|---|

|

排放管道 |

周界 |

|

|

粒狀污染物 (不透光率) |

連續自動監測:每日不透光率6分鐘監測值超過20%之累積時間不得超過4小時 |

- |

|

目測判煙:不得超過不透光率20%,停止、開始運轉時可到不透光率40%,但一小時內超過不透光率20%之累積時間不得超過3分鐘 |

- |

|

粒狀污染物生成與危害

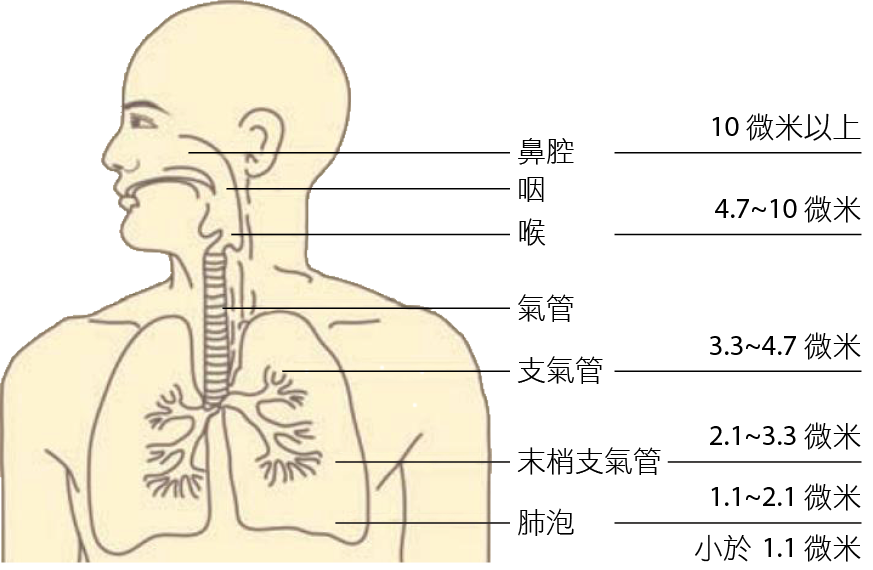

目前在半導體廠或光電廠常有酸性或鹼性氣體之煙道白煙而導致不透光率過高的問題。根據過去相關文獻[1][2][3]及十四B廠實際運轉經驗得知,煙道白煙生成主因為Wet製程所排放的氨(NH3)與硫酸液滴等混存在製程或排氣處理過程中,經反應生成硫酸銨之微粒;其粒徑有98.89%小於2.5μm,粒徑分佈如 圖2所示,也就是細懸浮微粒,簡稱PM2.5 (Particulate Matter)。此微粒粒徑小,易經由氣管、支氣管進入人體肺部,對於呼吸系統危害也較大,如 圖3所示[4]。而既有濕式洗滌塔對於微米級微粒去除效率低,經洗滌後鹽類微粒於相對濕度90%以上之環境下會吸水形成較大微粒,造成煙道出口明顯白煙。

圖2、煙道硫酸銨微粒粒徑分佈

圖3、PM2.5 對於呼吸系統危害[4]

粒狀污染物防治設備

廠內目前處理粒狀汙染物主要以濕式洗滌塔與水渦流機,其處理原理是藉由液體與氣體接觸而使氣體中粒狀污染物溶解,經由不斷地循環及排換洗滌水控制水質。濕式洗滌塔則會加入化學藥劑以產生化學作用進而提高汙染物溶解度;通常酸性洗滌塔會加入氫氧化鈉,鹼性洗滌塔會加入硫酸,最後再將淨化空氣排出。

表2可知廠內既有粒狀污染物防治設備對於小於1μm微粒的去除效果不佳,煙道仍看到白煙。

|

粒狀物防治設備 |

粒徑去除率(%) |

不透光率(%) |

白煙 |

壓損(Pa) |

|

|---|---|---|---|---|---|

|

> 1um |

< 1um |

||||

|

濕式洗滌塔 |

90 |

50 |

> 20 |

有 |

400 |

|

水渦流機 |

90 |

60 |

> 20 |

有 |

1250 |

計畫方法

釐清白煙來源與成分

針對機台之酸性排氣風管與煙道出口微粒進行定樣分析, 表3分析結果顯示為銨根及硫酸根離子成分居多,再比對機台所使用化學藥品表,其高溫製程機台製程中有使用硫酸(H2SO4)及氨水(NH4OH) ,製程因酸鹼混排,進而生成銨鹽微粒,其化學反應式如下:

2NH4OH +H2SO4 → (NH4)2SO4+2H2O。

|

檢測項目 |

IMP-SEX submain(%) |

IMP-SEX 煙囪出口(%) |

|---|---|---|

|

氟離子 |

0.1 |

- |

|

乙酸根離子 |

0.8 |

0.4 |

|

甲酸根離子 |

0.1 |

0.9 |

|

氯離子 |

4.4 |

0.3 |

|

亞硝酸根離子 |

- |

- |

|

溴離子 |

- |

- |

|

硝酸根離子 |

0.3 |

0.3 |

|

磷酸根離子 |

0.2 |

- |

|

硫酸根離子 |

63.1 |

67.5 |

|

亞硫酸根離子 |

- |

- |

|

鋰離子 |

- |

- |

|

鈉離子 |

2 |

- |

|

銨離子 |

24.4 |

30.6 |

|

鉀離子 |

0.3 |

- |

|

鎂離子 |

1.2 |

- |

|

鈣離子 |

3.1 |

- |

粒狀污染物防治設備硬體改善

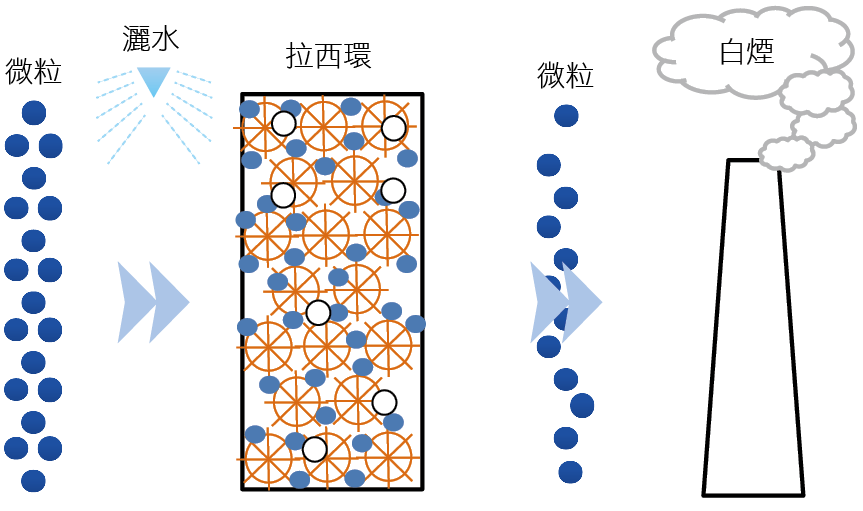

傳統洗滌塔是將循環的洗滌水均勻噴灑於填充物料拉西環上,增加液氣接觸比表面積,但此架構僅針對大微粒粒狀汙染物有效,對於小於1μm的微粒的去除效果不佳,如 圖4所示。

圖4、洗滌塔廢氣去除原理

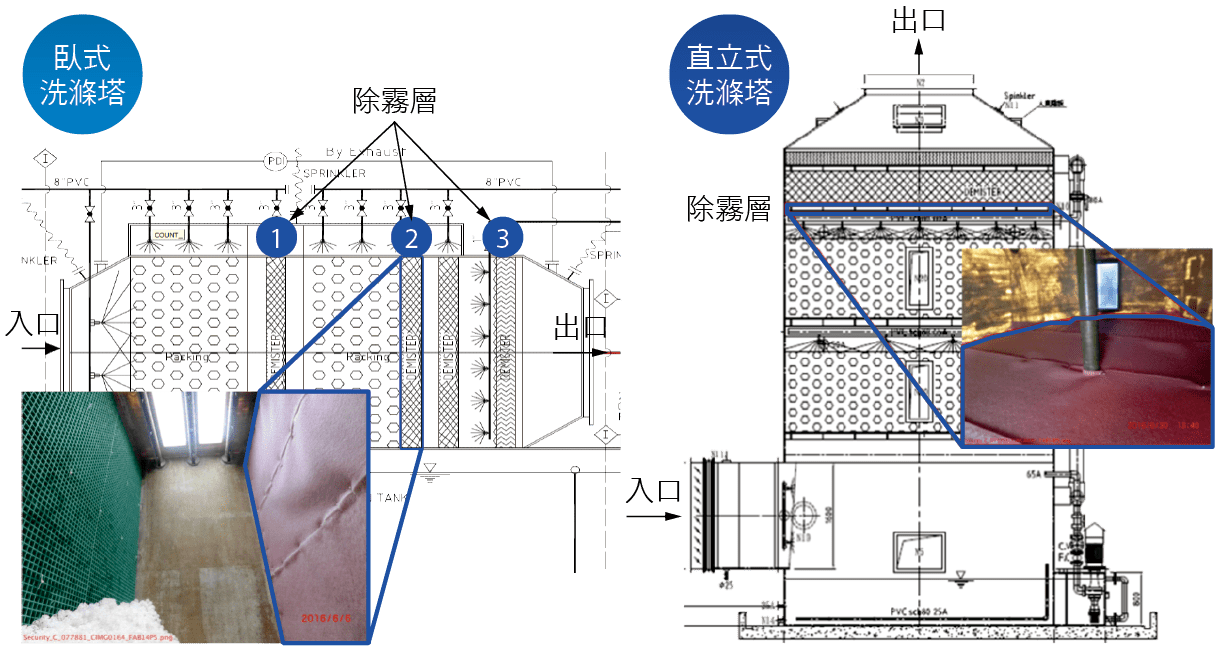

因此本計畫嘗試強化洗滌塔硬體設備,提高洗滌塔去除效率,改善白煙與硫酸銨微粒問題。針對臥式與直立式洗滌塔導入新型多孔性濾網,如 圖5將循環的洗滌水均勻噴灑於新型多孔性濾網,產生高密度水氣,增加液氣接觸比表面積,以提升洗滌塔之效率。

圖5、洗滌塔安裝新型多孔性濾網架構

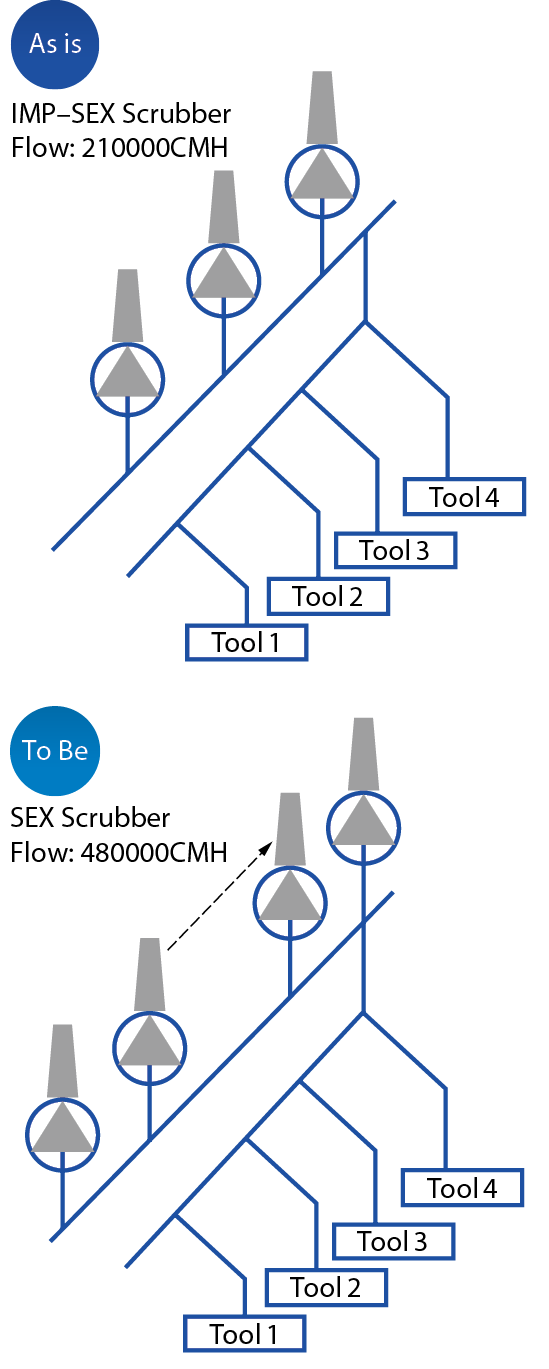

其次針對IMP-SEX系統設計風量210000 CMH已無法處理機台所排放之白煙問題。因此將高溫製程機台分流至SEX大風量系統480000 CMH,提升運轉穩定度也同時改善煙道白煙排放,如 圖6所示。

圖6、高溫製程機台排氣系統分流

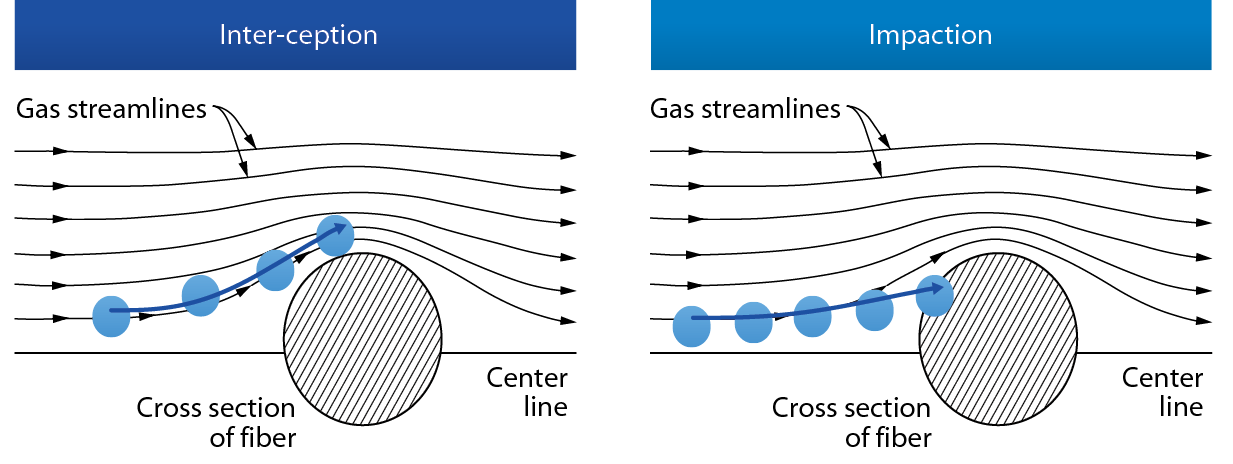

此多孔性濾網對於微粒捕集原理如 圖7所示[5],主要可分為下列2個重要機制。

圖7、微粒捕集原理[4]

直接截留

微粒不是很小也不是很大時,微粒可能因截留而被收集,造成截留的原因是流體流經障礙物時,微粒的中心點與障礙物表面距離小於微粒的半徑時,微粒會接觸障礙物而被收集。

慣性衝擊

微粒之慣性衝擊是收集較大微粒的方法之一,當微粒的慣性比較大時,它便無法跟隨流體之流線繞過障礙物,繼續作直線運動而衝擊於障礙物上而被收集。

結果與分析

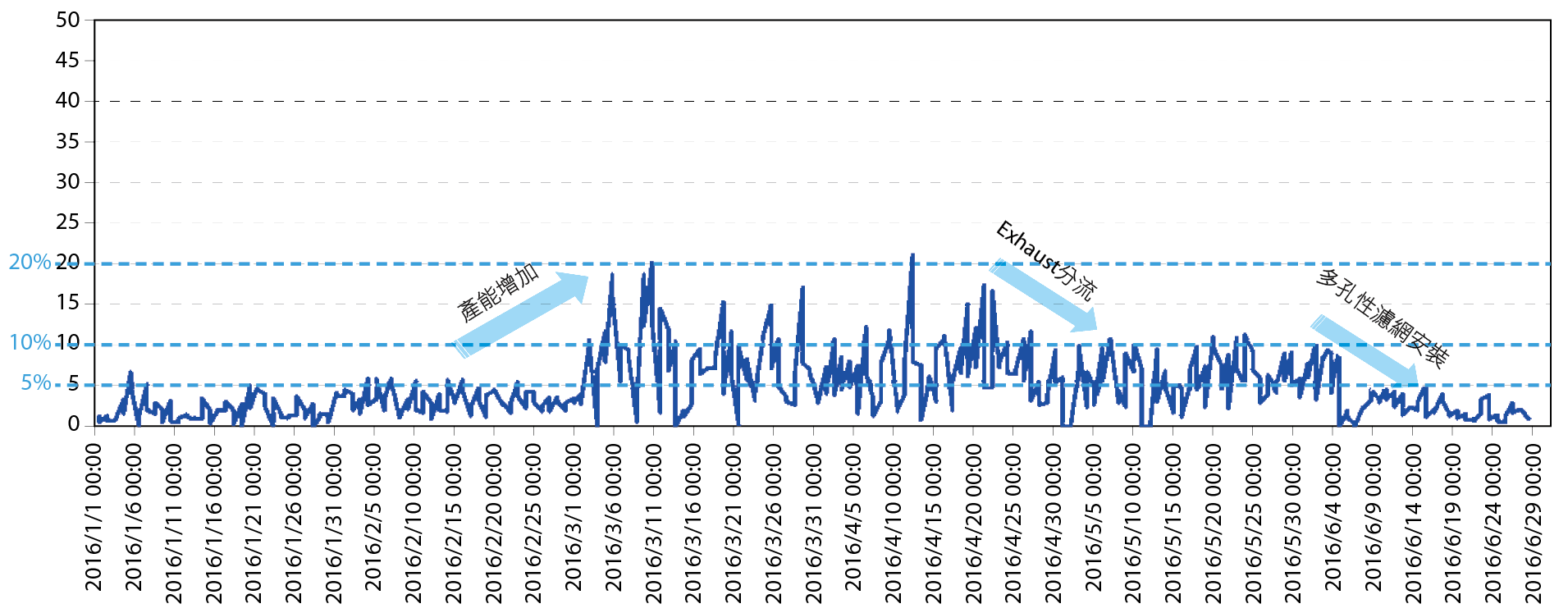

高溫製程機台機台需較大排氣風量,既有IMP-SEX系統設計風量為210000 CMH已無法處理機台所排放之白煙問題,因此將高溫製程機台分流至SEX大風量系統480000 CMH。由 圖8發現煙道不透光率由20%下降至10%,由此可證高溫製程機台與洗滌塔設計風量比為1:96 CMH才足以處理機台所排放之廢氣問題。

圖8、排氣分流與洗滌塔改善前後不透光率

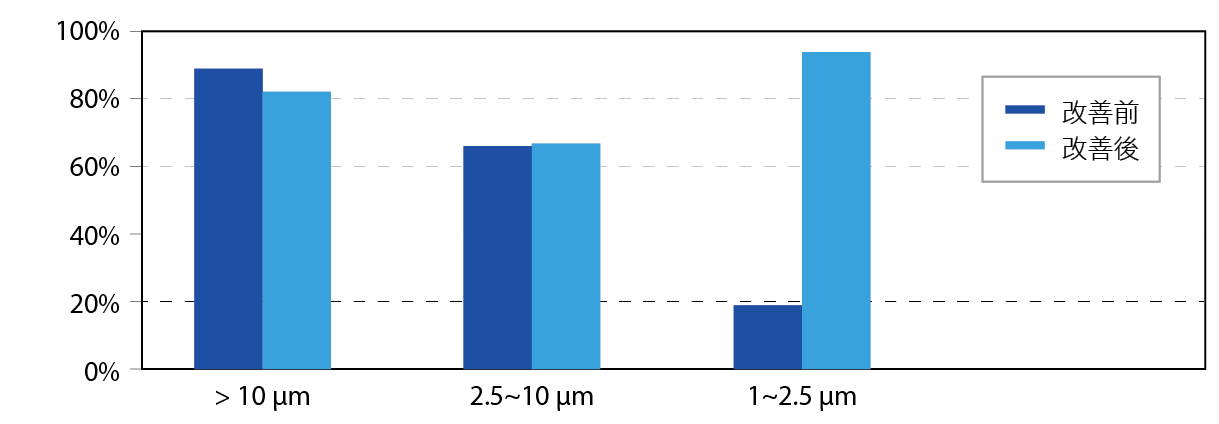

另外,針對臥式與直立式洗滌塔導入新型多孔性濾網,利用多孔性纖維,增大液氣接觸比表面積以提升洗滌塔之效率。如 圖8量測煙道不透光率,未導入多孔性濾網不透光率為10%,煙道出口可看到白煙;導入多孔性濾網不透光率小於5%,煙道出口已看不到白煙排放,如 圖9所示。此多孔性濾網對於硫酸銨微粒(1~2.5μm)去除效率可達94.1%,如 圖10所示

圖9、煙道白煙排放狀況

圖10、硫酸銨微粒去除效率

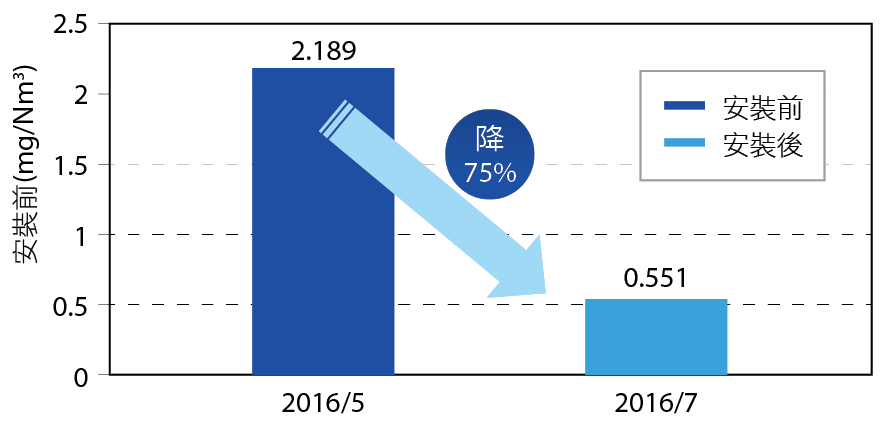

煙道出口以等速吸引法採集排氣中硫酸微粒,由 圖11定樣檢測分析結果可得知洗滌塔安裝多孔性濾網,亦可增加硫酸銨微粒去除率,煙道出口硫酸排放濃度減量75%,(2.189→0.551mg/m3) 。

圖11、洗滌塔濾網改善前後硫酸排放量

結論

濕式蝕刻製程機台為單片式酸槽製程,導致硫酸(H2SO4)及氨水(NH4OH)酸鹼混排延伸出煙道排放白煙以及硫酸銨微粒等問題。

現行廠內對於粒狀污染物處理為設置濕式洗滌塔及水渦流機等防治設備,但其對於小於1μm微粒的去除效果不佳,導致煙道白煙排放問題。

高溫製程機台機台因酸鹼混排且廢氣排氣量大,因此將此類型機台分流至大風量系統處理,達到最佳化廢氣處理設計比為高溫製程機台:洗滌塔=1:96 CMH,煙道不透光率由20%下降至10%;另外,針對既有臥式與直立式洗滌塔導入新型多孔性濾網,煙道不透光率由10%下降至5%,煙道出口已看不見白煙排放。此外,多孔性濾網亦可增加硫酸銨微粒去除率,煙道出口硫酸排放濃度也達到減量75%效果 (2.189→0.551mg/m3) 。

未來可評估導入V-Type抽取式濾網,改善洗滌塔內部空間狹小,濾網安裝耗時不易安裝的問題,且V-Type濾網過濾面積是平面濾網數倍,將有延長濾網使用壽命,節省成本之效益。

參考文獻

- 張書豪、張文彬,科學園區空氣污染物排放特性之探討,2000.

- 鄭明威、周崇光、李崇德、謝佩憶,氣膠對半導體廠白煙問題影響之研究,1998.

- 周崇光,積體電路製程尾氣控制技術之發展與應用,2000.

- 阮國棟、吳婉怡、鄸冠穎,待解謎團—環境中奈米微粒,2008.

- 李灝銘,空氣污染物之防制原理說明,桃園縣環保局,2014.

留言(0)