摘要

生態保育水活化殺菌技術大進化 - 脈衝電漿殺菌技術

Keywords / Biological Acute Toxicity3,Chemical Bactericide,Pulse And Plasma Sterilization

為追求環境保護與生態保育之目標,科學園區管理局針對園區廠商制定嚴格之放流水排放標準,用以降低放流水生物急毒性(TUa)。水處理系統近年來新增氫氧化四甲基銨(TMAH)、氨氮(NH3-N)、廢硫酸(W-H2SO4)處理回收系統,不僅放流水達到納管標準降低放流水生物急毒性(TUa),並達到工業廢棄物減量之附加價值。伴隨水處理、回收系統的增加,因應操作上之需求,次氯酸鈉與殺菌劑的使用量也隨之提升,該類功能之化學品是貢獻放流水生物急毒性重要一環,本計畫係發展脈衝電漿殺菌技術,以物理性殺菌取代化學性投藥,減少放流水之生物急毒性(TUa),對環境保護與生態保育盡一份心力。

前言

近年來全球環保意識的抬頭,環境保護已由污染防治、廢棄物處理等管末處理政策,逐步演化為綠色生產、資源回收再利用等永續發展策略,以零廢作為共同努力目標。台灣為工業密集度極高之國家,環境保護成為各界所重視之重要課題,本公司致力對環境之友善,推廣永續發展的綠色製造理念,並持續導入測試高級環保技術,以謀求徹底解決之道。

伴隨水處理、回收系統的增加,次氯酸鈉與殺菌劑的使用量也隨之提升,該類功能之化學品是貢獻放流水生物急毒性重要一環,本計畫係發展物理性殺菌取代化學性投藥,減少放流水之生物急毒性(TUa)。目前科管局所訂定之「放流水納管標準」,並無法充分反映個別毒性物質排入承受水體對於生物急毒性(TUa)之貢獻,係因化學物質間彼此產生協同、拮抗、加成、增強等不同毒性反應作用。

半導體製程放流水來源種類繁多,對放流水生物急毒性有貢獻的水體包含機台排放、系統添加、生活廢水、系統操作等等,其中針對機台排放之各類廢水已建立氨氮、TMAH、廢硫酸處理系統處理相對應之製程機台廢水,減少了大部分的生物急毒性貢獻來源,為了再減少放流水體的生物急毒性貢獻,經縝密評估後發現系統的操作為了控制菌落數添加了大量的次氯酸鈉及殺菌劑是貢獻放流水生物急毒性重要一環,如 表1,除水處理系統外,次氯酸鈉用於冷卻水塔水質控制也會造成環境飛濺問題,因此欲藉由物理性殺菌法取代化學性投藥,以降低對環境之影響。

|

廠區毒性物質來源 |

項目 |

|---|---|

|

機台排放 |

氟鹽、TMAH、NH3-N、銅、H2O2、介面活性劑 |

|

系統殺菌 |

氯鹽、非氧化性殺菌劑、次氯酸鈉 |

|

生活廢水 |

硝酸鹽氮、亞硝酸鹽氮、懸浮固體 |

|

系統操作 |

樹脂再生廢水、pH 加藥控制、混凝/膠凝劑、懸浮固體、腐蝕抑制劑 |

2015年十五A廠生物急毒性(TUa)自檢的數據中,報告數據不盡理想(合格標準兩種生物擇一:TUa <1.43為合格)。由此可見在水質毒性的減量,我們還有很大的努力空間,如 表2。

|

Phase |

物種 |

Sample 1 |

Sample 2 |

結果 |

Sample 1 |

Sample 2 |

結果 |

|

|---|---|---|---|---|---|---|---|---|

|

P1 |

脊椎 |

<1 |

<1 |

PASS |

<1 |

<1 |

PASS |

|

|

無脊椎 |

>5 |

>5 |

>5 |

>5 |

||||

|

P2 |

脊椎 |

2.63 |

1.91 |

Fail |

1.37 |

<1 |

PASS |

|

|

無脊椎 |

>5 |

>5 |

>5 |

>5 |

||||

|

P3 |

脊椎 |

>5 |

>5 |

Fail |

>5 |

>5 |

Fail |

|

|

無脊椎 |

>5 |

>5 |

>5 |

>5 |

||||

|

檢測目的 |

申報採樣 |

CTSP採樣(資料收集) |

||||||

針對水處理系統添加之次氯酸鈉以及非氧化性殺菌劑進行分析與調查,該類化學品對於水環境毒性的分級皆屬於第一級毒性物質,並由系統添加量回推放流水體濃度,次氯酸鈉甚至高達78 mg/l,如 表3,由數據上得到的驗證,相信以物理性殺菌取代化學性投藥對於放流水毒性的減量有相當大的幫助。

|

Name |

IARC |

CMR 1 |

水環境毒性 |

實際放流濃度(mg/l) |

LC50 (mg/l) |

|---|---|---|---|---|---|

|

次氯酸鈉 |

3 |

無 |

急毒性 第1級 |

78.92 |

0.038 - 0.065 mg/l (96 hours) 大鱗鮭魚(Oncorhynchus tshawytscha) |

|

2,2-二溴-3-氮基丙醯胺 (殺菌劑內含成分) |

無 |

無 |

慢毒性 第3級 |

5.4 |

1 mg/l (96 hours) 虹鱒(Oncorhynchus mykiss) |

|

2-甲基異噻唑啉-3-酮; 2-甲基-3(2H)-異噻唑酮; 2-甲基異噻唑-3(2H)-酮; (殺菌劑內含成分) |

無 |

無 |

急毒性 第1級 |

1.04 |

0.55 mg/l (96 hours) 胖頭鱥(Pimephales promelas) |

文獻回顧

溫滅菌、高壓滅菌、UV殺菌、脈衝殺菌等等,不勝枚舉。每種殺菌方式各有優劣與適用之產業,為選擇合適之殺菌方法,我們從既有硬體設施、建置與運轉成本以及殺菌效果進行評估。

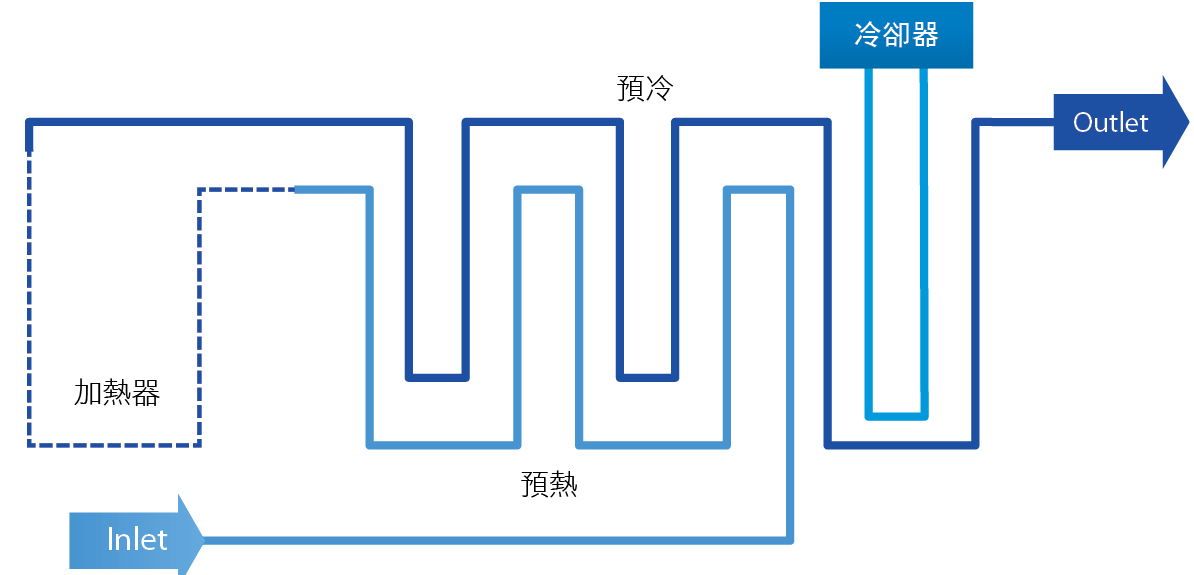

溫度控制─濕熱法

濕熱法殺菌(巴氏高溫滅菌)以水作為介質,將水體溫度控制在>95℃,利用高溫使蛋白質變質,經高溫殺菌處理之水體再經由冷卻器進行高溫水體降溫,完成高溫殺菌程序,系統處理流程,如 圖1。該殺菌方式必須將水體加溫至>95℃,將此技術運用於半導體之回收水系統與冷卻水塔較不恰當,局限於設備、管路之材質對溫度之耐受度不足以承受如此高溫之運轉,而且回收水以及冷卻水塔之水量較多,高溫殺菌之處理方式會導致更多能源的消耗。

圖1、巴氏高溫滅菌處理流程

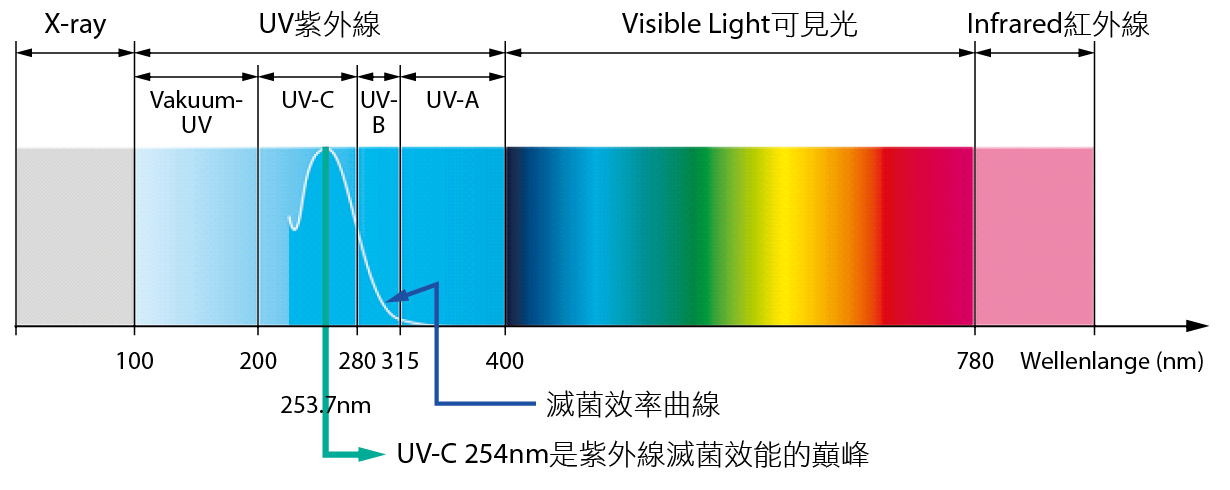

放射線殺菌─UV殺菌

UV殺菌,必須於處理系統中增設UV單元,使用UV-C 254 nm滅菌效能最高紫外光對細胞DNA結構造成改變,產生突變或引起斷裂,達到菌落數控制之目的,如 圖2。UV殺菌系統之建置,必須於既有系統中以串聯方式併入UV處理單元,以200CMH之尾氣處理回收水系統推估,需裝設六套UV處理單元,且為了克服UV單元造成的壓損必須配合增設加壓泵浦以達到系統之運轉需求,建置成本約莫九百三十餘萬。

圖2、紫外線滅菌效能曲線

UV殺菌系統的運轉成本支出,主要為UV燈之更換與運轉電費,UV單元耗材之更換加上運轉電費合計每年需花費約三百五十萬。將建置成本與運轉費用合併計算,並將建置成本分為五年作攤提,估算出殺菌單位運轉成本為3.06元/m3,雖然UV之殺菌方式可達到系統菌落控制之效果,但建置與運轉之成本相當可觀。

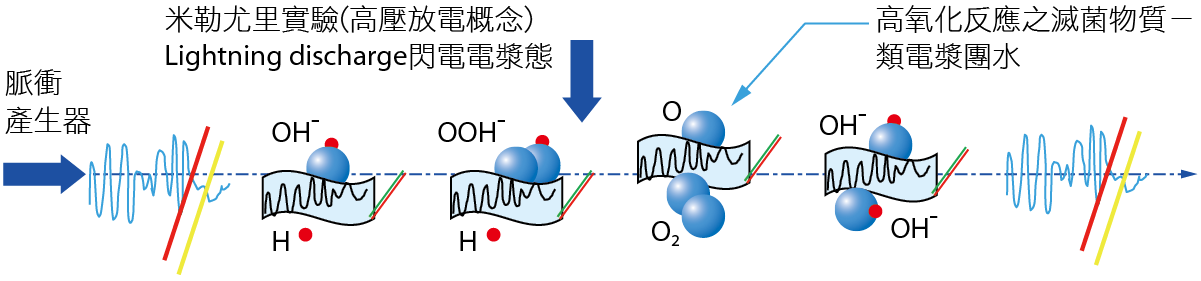

複合式殺菌─脈衝電漿殺菌

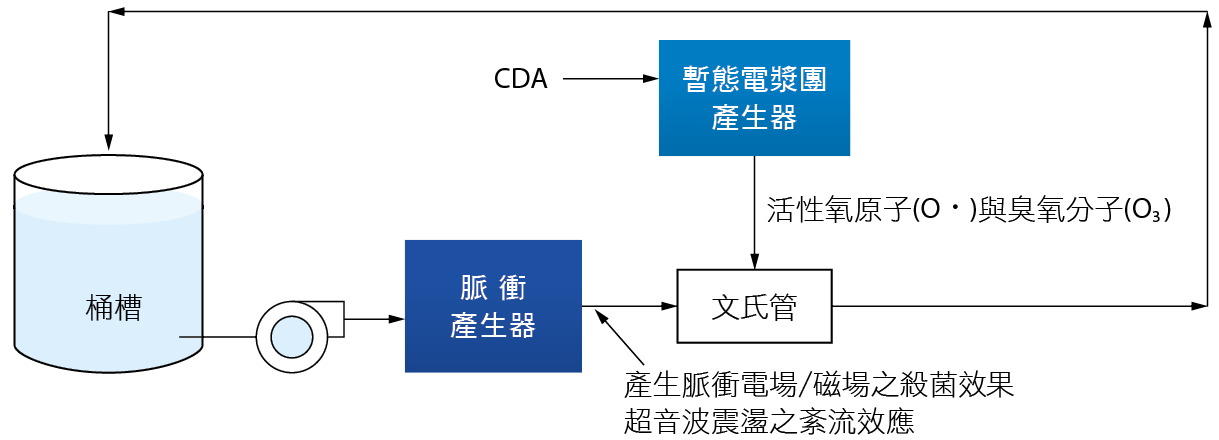

複合式殺菌系統,整合了電磁場、脈衝電場、超音波震盪以及臭氧(O3)殺菌功能於一身,電磁場、脈衝電場、超音波震盪對菌體帶電荷的細胞膜產生破壞(電崩解及電穿孔)達到殺菌效果再配合臭氧分子(O3),溶於水後形成氫氧自由基(OH•)以及HO2•、O2-、與O3-等活性物質(暫態氧電漿團),該類活性物質具有強殺菌力與分解水中有機物之效果,如 圖3。

圖3、脈衝式暫態氧電漿團殺菌技術

電磁場滅菌

電場能量與磁場能量是相互轉換的,透過連續性脈衝式以高頻線圈繞柱型及同心軸式複合結構產生出脈衝電磁場,在反覆不斷的以一脈衝型態進行充、放電運作下,以確保電磁壓縮電磁場殺菌機制之延續。當細胞膜受到高強度的脈衝型態之電場及磁場交變劇烈震盪下(電磁壓縮效應),水中介質將產生眾多離子體,並且發生劇烈膨脹進而生成強烈衝擊波,該衝擊波可超越細胞膜之可塑性範圍進而解離、變脆弱或死亡。

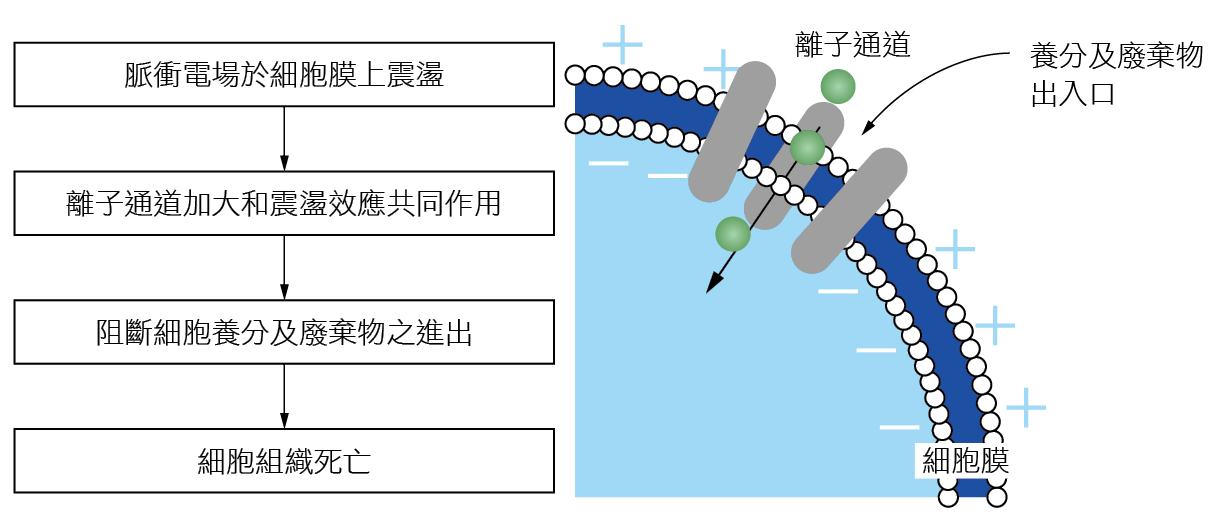

脈衝電場殺菌

細胞膜帶有一定電荷,且具有一定的通透性和強度,細胞膜內外間具有一定的電位差,藉由脈衝產生電場和磁場的交替作用,此時細胞被加上一個外加電場,這個電場將使細胞膜內外電位差增大,此時細胞膜的通透性也隨著增加,當電場強度增大到一個臨界值時,細胞膜的通透性遽增,膜上會出現許多小孔使膜的強度降低,當所加電場為一脈衝電場時,電壓產生瞬間劇烈波動形成電離作用,在膜上產生震盪效應,此時膜的離子通道加大和震盪效應共同作用使細胞發生崩潰,阻斷了細胞膜的正常生物化學反應和新陳代謝,使細菌體內物質發生變化,從而達到殺菌及預處理效果,如 圖4。

圖4、脈衝電場殺菌原理

此外,經過高壓脈衝處理後的水體會充滿電荷,而電荷切割效應所產生高活性的小分子水,可大幅提升臭氧(O3)在水中的溶解度與擴散係數,如 表4,因此能以更有效率的方式達到暫態氧電漿團之處理效果。

|

O3溶解濃度測試 (O3 generator產生1% O3) |

水體臭氧 (O3)濃度 |

備註 |

|---|---|---|

|

O3 generator |

3.88 ppm |

O3水有效殺菌濃度約0.02~1.5 ppm |

|

O3 generator + 脈衝電磁場產生器 |

9.25 ppm |

超音波震盪殺菌

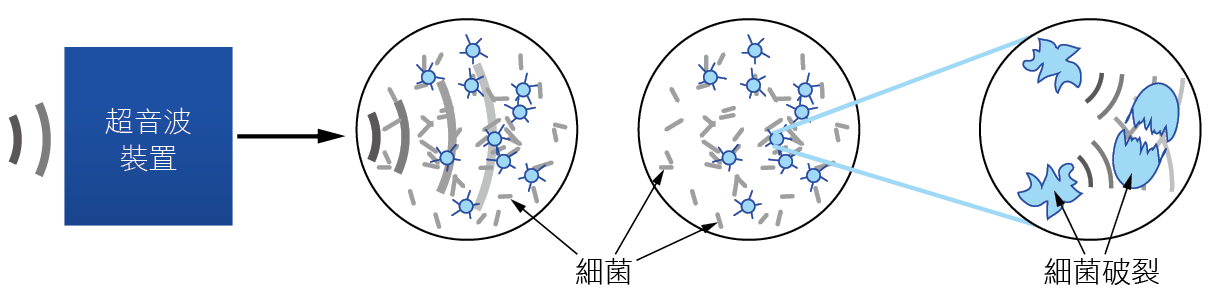

聲波是機械振動能量的一種傳播型態,聲波可在氣、液、固態中傳遞,超音波具有能夠傳遞很強的能量,其主要特性為聲壓、聲強及聲特性阻抗。當在液體或固體中傳遞超音波時,由於介質密度及振動頻率關係都要比在空氣中傳播超音波時高出許多倍,因此同一振幅時,液體、固體中的超音波聲壓、聲強比空氣中的聲波要高出千萬倍。超音波滅菌機所產生的效應主要有機械效應、空化效應和彌散效應……等,如 圖5。

圖5、超音波殺菌示意圖

臭氧殺菌

臭氧是一種高效滅菌劑,國際衛生組織(World Health Organization, WHO)對於滅菌劑的功效曾進行過歸納比較,對大腸桿菌的滅菌效果,最好的是臭氧(O3),次之則是次氯酸(HClO),依序為:二氧化氯(ClO2)、銀離子(Ag+)、次氯酸根 (ClO-)、高鐵酸鹽(FeO42- )、氯氨(NCl3)。臭氧滅菌速度較氯氣快600~3,000倍。[1]

本計劃案與工業技術研究院合作,搭配量測技術發展中心開發之具臭氧濃度控制功能之臭氧產生系統(Plasma脈衝電漿殺菌系統),是一種高效率且低耗能之智慧型臭氧產生系統暫態氧電漿團產生器搭配評估結果非常適合用於水處理之處理程序,如 圖7。

圖7、複合式脈衝電漿殺菌單元架構

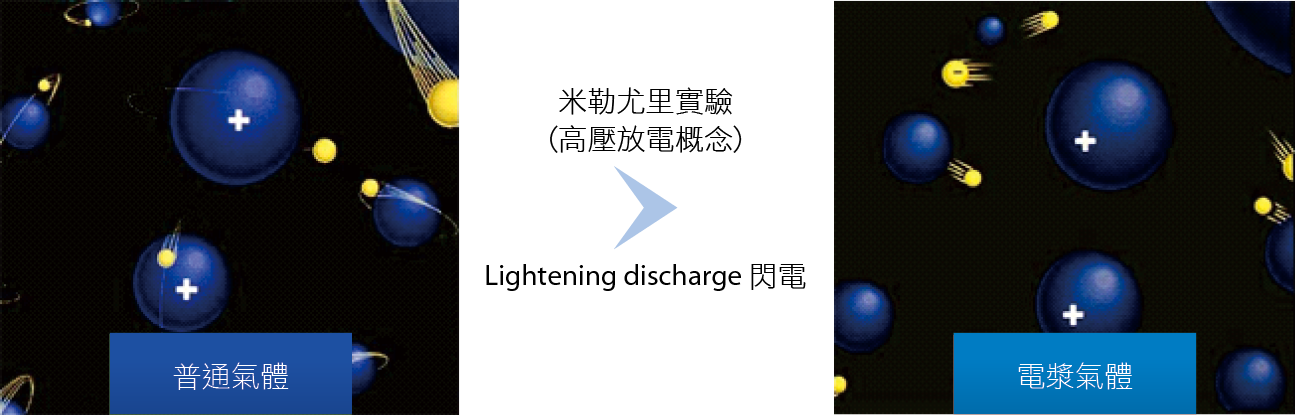

暫態氧電漿團產生器 (Transient-state oxygen plasma generator)

氧氣經高壓放電分解產生具強氧化性的活性氧原子(O˙)與臭氧分子(O3),如 圖6,溶於水後形成氫氧自由基(OH˙)以及HO2•、O2-、與O3-等活性物質(暫態氧電漿團),具有強殺菌力與分解水中有機物之效果。

圖6、氧氣經高壓放電分解產生具強氧化性的活性氧原子(O˙) 與臭氧分子(O3)

脈衝式類電漿高活性自由基滅菌處理,是通過高壓放電產生一種綜合式的電漿型態,是一種帶有分子、中性原子及正負電子所構成的一團物質,該組合(電漿團)產生極強的氧化反應,其中暫態氧(excited singlet state oxygen atom),這種激發態的氧原子(暫態氧O)比基態的氧原子(O2)有更高的活性,暫態氧原子易與碳氫化合物(HC)或水反應而生成OH˙自由基受激發暫態氧的持續時間比三重態氧(O3)要短,其滅菌過程屬生物化學氧化反應。經過脈衝式電磁波處理後之水與電漿態之氣體混合後導入至高汙染之水體環境中,滅菌工作完成後將會還原至無任何殘留物狀態,電漿態氣體導入水中只要在標準規範濃度下(水體內O3含量0.1-2.0mg/L水面上<0.05mg/L)運作沒有任何危害,是一種極安全之物理性滅菌方式。

脈衝產生器(Pulse generator)產生脈衝電場/磁場與高頻超音波震盪,對菌體帶電荷的細胞膜產生破壞(電崩解及電穿孔)達到殺菌效果。另外高頻超音波震盪所產生的紊流效應,亦可降低生物膜之生成機率。

脈衝電漿殺菌系統採用了脈衝式超音波,透過一套設備完成複雜的滅菌工程;整個滅菌系統結構分為水路、氣路與電路三大方面;其滅菌技術層面包括了高壓脈衝電場殺菌技術、超音波殺菌技術、電磁場滅菌及各種高活性高氧化性類電漿物有效的破壞和殺死細菌,並使其喪失毒性,而超音波之彌散效應(擴散效應)可以強化和加速滲透,使得後續各種高氧化性高活性之自由基(O3)等物質更易進入微生物體之細胞膜內,以提升後續滅菌能力。

由系統建置成本與運轉成本分析,以200CMH之尾氣處理回收水系統推估,主要花費為暫態氧電漿團產生器、高壓脈衝產生器以及臭氧偵測器的建置,設置成本約為三百六十萬元。脈衝電漿殺菌系統之運轉支出,主要為暫態氧電漿團產生器、高壓脈衝產生器之耗材更換與保養,運轉電費則不及UV殺菌單元之一半。將建置成本與運轉費用合併計算,並將建置成本分為五年作攤提,估算出殺菌單位運轉成本為1.05元/m3。

綜合現有之化學性投藥以及UV殺菌模組與脈衝電漿殺菌模組,從既有硬體設施、建置與運轉成本以及殺菌效果評估結果,脈衝電漿殺菌模組不僅單位殺菌成本低,且殺菌效果也非常出色,如 表5。

|

Item |

非氧化性殺菌劑投藥 |

UV 殺菌模組 |

脈衝電漿殺菌模組 |

|---|---|---|---|

|

建置成本 (NTD) |

不需 |

9,310,000 |

3,600,000 |

|

運轉成本(NTD/Year) |

3,594,072 |

3,500,000 |

1,114,072 |

|

單位殺菌成本(NTD/m3 ) |

2.05 |

1.99 |

0.64 |

|

單位殺菌成本(五年攤提設置費用+操作)(NTD/m3 ) |

- |

3.06 |

1.05 |

|

ROI |

- |

94.03 |

2.05 |

|

菌落數控制(cfu/cm) |

101 |

101 |

101 |

計畫方法

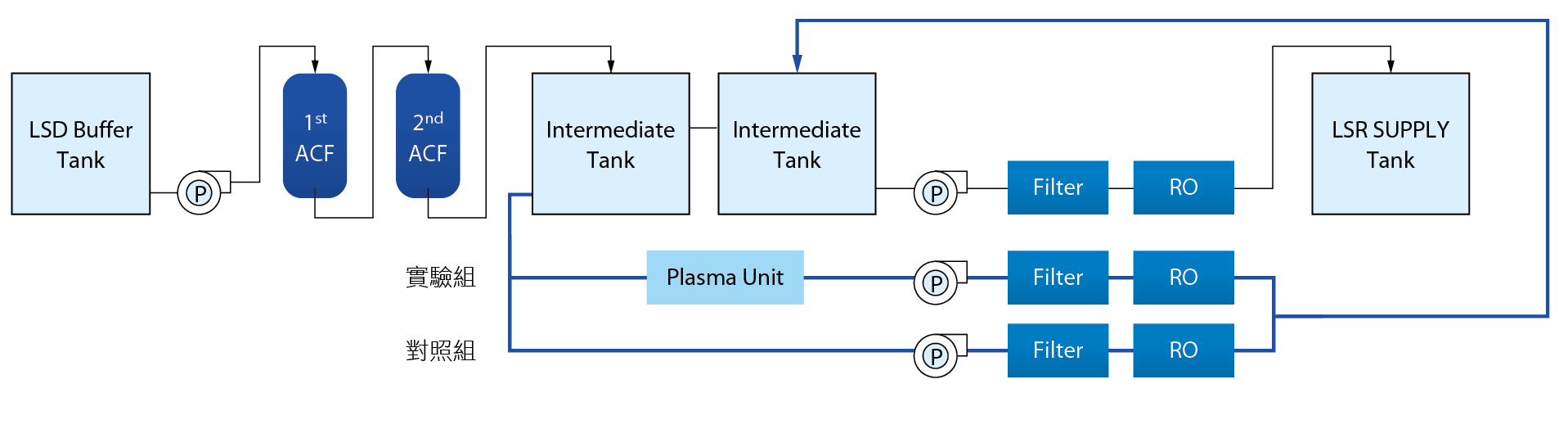

對於脈衝電漿殺菌系統的導入計畫分為四個階段,第一階段為專案審核,在FRC大會上提出想法,該項計畫案已於2016年第一季通過決議。第二階段為系統變更之安全評估,透過ISEP之SMOC平台進行系統導入之安全評估,經各課專家建議與ISEP討論後,擬定出最安全且變更風險最低之單元設計方式,並於2016年第二季通過SMOC審核。第三階段為系統測試,於尾氣處理回收水系統建置5CMH之脈衝電漿殺菌單元,配合實驗組與對照組之RO進行測試與資料收集,並於廠內測試脈衝電漿殺菌系統對於各股回收水之處理效能是否均可達到菌落數控制之目標,作為正式導入之參考。第四階段為正式導入,於回收水處理系統併入脈衝電漿殺菌設備,停止殺菌劑之添加,以物理性殺菌徹底取代化學性投藥,減低外排廢水對環境之影響達到生態保育水活化之終極目標。

2016年第三季於十五廠第二期尾氣處理回收水系統建置5CMH之脈衝電漿殺菌單元進行測試,並建置兩組小型RO及過濾器測試模組,分別為比照組與實驗組進行測試與資料收集,一併測試該殺菌系統對於其他回收水體以及冷卻水塔次級用水之殺菌能力,藉由小型RO與過濾器之壓差表現以及菌落數資料收集進行分析與評估,並於測試階段進行參數之調整以及維修保養之操作,做為未來系統正式導入時系統設計與參數設定之參考。

建置小型測試模組(5 CMH),如 圖8,原回收系統設計,水體於中間桶槽或pH調整槽滯留時間較長,容易造成菌的滋生,因此通常於該單元進行殺菌劑之添加,為了測試脈衝電漿殺菌系統之殺菌效果,規劃將測試模組建置於尾氣處理回收水系統之中間桶槽出口進行模擬,以實驗組與對照組之過濾器壓差與小RO模組產水菌落數做為樣本進行比對。裝設脈衝電漿殺菌單元之實驗組由於菌不會再管路與過濾器滋長,因此,過濾器壓差可以維持在小於0.2 kg/cm2延長濾心之使用壽命,沒有長菌狀況即不會有菌絲剝落之可能,因此小RO模組亦不會有生物黏膜阻塞之問題,小RO模組產水之菌落數亦會得到良好之控制(小於101 cfu/cm)。透過系統測試一併進行相關參數之調整,主要調整參數為臭氧濃度,避免過量臭氧殘留造成RO膜損傷,該測試模組亦設置兩噸之原水儲存桶,可用來進行不同回收水體之測試,作為正式運轉時之參數設定與系統設計參考。

圖8、尾氣處理回收水系統脈衝電漿殺菌測試單元架構

未來規劃與分析

脈衝電漿殺菌技術,在工研院極力推廣下,從2006年開始協助許多產業進行該技術之推廣,該技術應用實績不勝枚舉,不管是冷卻水塔、冷卻循環水系統、鍋爐等,部分用水品質需求較低的產業甚至將該技術導入製程水系統使用,抑菌與殺菌效果明顯,且獲得高度肯定與認同,如 表6。

|

項目 |

改善前菌落數(cfu/cm) |

改善後菌落數(cfu/cm) |

||

|---|---|---|---|---|

|

OO通訊 製程水系統 |

103 |

|

<101 |

|

|

OO能源科技 冷卻水塔 |

105 |

|

<101 |

|

|

本公司十五廠 尾氣處理回收水 |

103 |

|

<101 |

|

專案計畫階段,實際取十五廠尾氣處理回收水系統之中間桶槽產水至廠外進行測試脈衝電漿殺菌系統之殺菌效果,於水體臭氧濃度0.02~0.04 mg/L並搭配脈衝產生器循環兩分鐘,及達到菌落數從103 cfu/cm降低至小於101 cfu/cm之效果。

將率先於十五A廠水處理課回收水系統進行脈衝電漿殺菌單元設置,再推廣至各其他課,如機械課之製程尾氣處理系統與冷卻水塔,最後希望可於本公司平行展開,一同對生態保育盡一份心力。

結論

脈衝電漿殺菌系統之技術實績,在菌落數控制能力上表現相當出色,2016年第三季於十五廠尾氣處理回收水系統完成測試與相關資料收集後,若相關數據皆達到預期,將於2016年第四季正式導入脈衝電漿殺菌系統,顛覆以往以殺菌劑進行菌落控制之方式,以物理性殺菌取代之,使半導體回收水系統除了達到節水之目的,更能減少放流水生物毒素的貢獻,使殺菌技術進入另一個全新的世代。

脈衝電漿殺菌系統預計導入尾氣處理回收水系統、含銅研磨廢液回收水系統、酸性廢水回收水系統、鹼性廢水回收水系統、冷卻水塔、工業用回收水系統等回收水與次級回收水處理系統進行抑菌與殺菌,顛覆傳統之化學性投藥殺菌方式。以單一套十五廠尾氣處理回收水系統推估,每年不僅節省非氧化殺菌劑加藥費用,並減少槽車灌充48車次,降低碳排放量約2,469公斤。脈衝電漿殺菌技術的導入,讓半導體回收水殺菌進入全新的領域,停止殺菌劑之添加,以物理性殺菌徹底取代化學性投藥,減低外排廢水對環境之影響達到生態保育水活化之終極目標,更對環境與生態之永續發展盡一份心力。

參考文獻

- Xia Zhiqing, Yang Jun, Ding Congwen, “Introduction of Ozone disinfection “.2006

- 劉峻幗、梁家禎、廖翊言、楊欣翰、高明哲,「臭氧高級氧化程序於水質處理之應用」,計量資訊,第159期,第35–40頁 (2014)

- 徐愷澤,脈衝電漿殺菌技術FRC報告、SMOC報告

留言(0)