摘要

新世代廠房的空氣汙染防制

Keywords / Air Pollutants Control Equipment5,Reduction of Air Pollutants,Two-Film Theory2,High Efficiency Particulate Air filter(HEPA)

台積公司最新世代的晶圓廠房座落於中科擴建區,為因應日益嚴峻的環保法規及民眾對環境品質要求提升的期望,新廠在空氣汙染防治部分,導入最先進的技術與設備,包括:中央洗滌塔水力薄膜、排放源導入現址型洗滌塔、水霧系統及HEPA濾網應用。本文主要在說明此部分技術的發想與落實的過程;期望透過此文,讓同仁們了解公司在改善環境空氣品質的努力。

前言

為持續擴充先進製程產能、滿足客戶需求,台積公司最新世代晶圓廠選擇了中部科學園區-大肚山彈藥庫擴建區作為新的據點。然而,台中西有火力發電廠、中有工業區中龍鋼鐵廠、南有精密機械科技園區,各種重量級污染源,讓空氣污染成為新聞焦點。由於外界對於半導體廠房的空氣污染排放往往一知半解,霧裡看花的結果導致民眾更加惶恐。於是抗爭、遊行、靜坐等活動時有所聞。為此,公司也對這塊土地許下空氣污染減量、符合總量管制之承諾。然而,半導體產業的空氣污染物原本就較石化業、光電業為低,既有的空氣污染處理技術所面對的問題是百萬分率(ppm)等級,但現在則必須處理到十億分率(ppb)等級之水準才能達標,箇中差異不僅僅是處理設備效率之提升,甚至必須面對量測儀器偵測下限不足之問題。所幸在聚集竹中南多位專家的共同努力下,讓既有設備處理效率得以增進、量測手法也獲得精進,以下篇幅將逐步揭曉中科新建廠是如何披荊斬棘、篳路藍縷,進階新空污標準。

半導體業空氣污染防制技術概述

半導體業空氣污染物種類

提到半導體業會產生的空氣汙染物,可參酌環保署2002年公告之「半導體製造業空氣污染管制及排放標準」,其適用產業包含積體電路晶圓製造、晶圓封裝、磊晶、光罩製造、導線架製造等。原物料使用量大於 表1所規範者必須每年進行檢測及申報(環評廠每半年)。

|

項目 |

內容 |

||||||

|---|---|---|---|---|---|---|---|

|

原物料 |

揮發性有機物 |

三氯乙烯 |

硝酸 |

硫酸 |

鹽酸 |

磷酸 |

氫氟酸 |

|

年用量 |

1700公斤/年 |

60公斤/年 |

1700公斤/年 |

300公斤/年 |

1700公斤/年 |

1700公斤/年 |

1200公斤/年 |

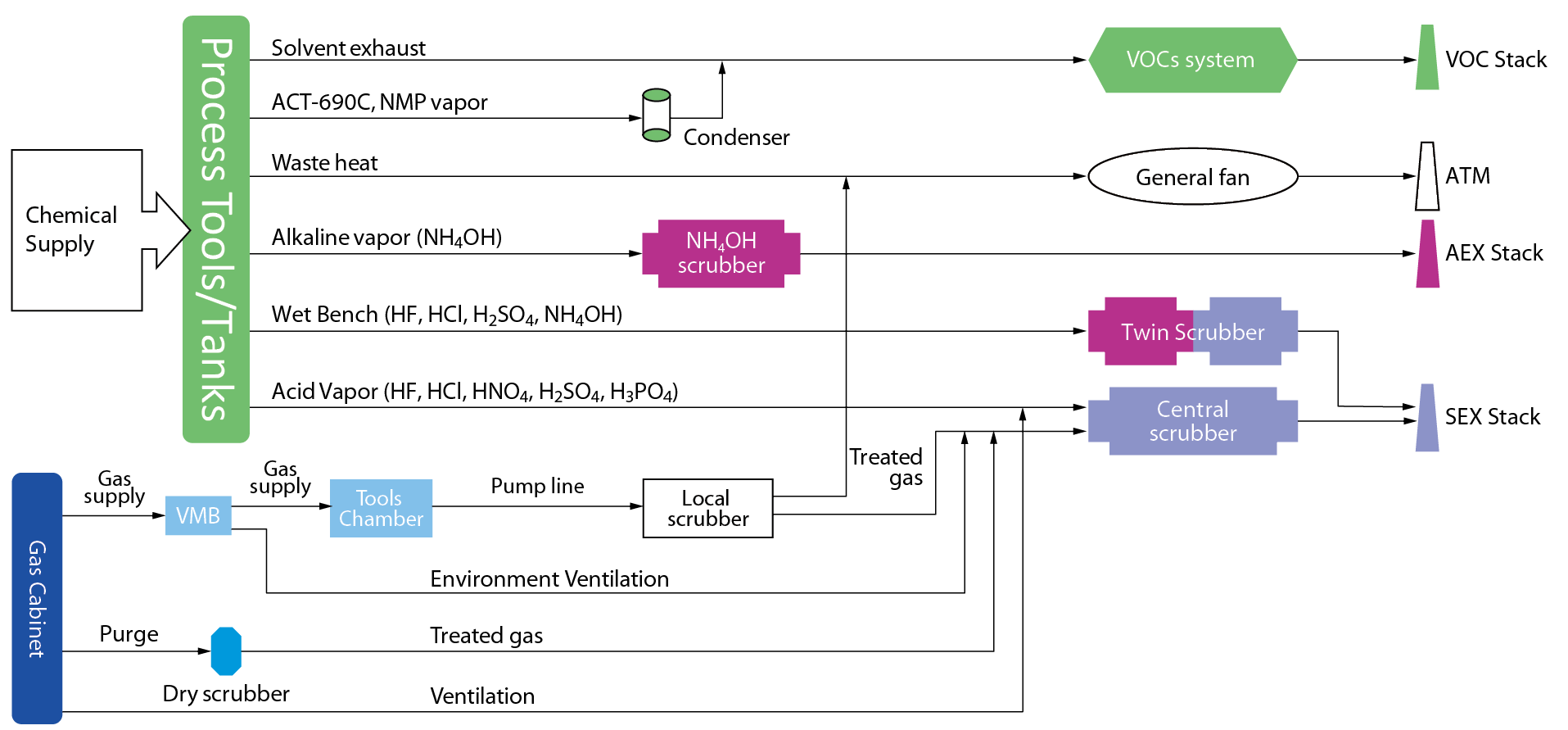

然而,隨著先進製程演進,化學品使用之種類逐年增加,此法難以完整規範所有空氣污染排放項目。於是園區進一步規範新設固定空氣污染源,需分析製程排氣內所使用之原物料及衍生之污染物進行申報 圖1。

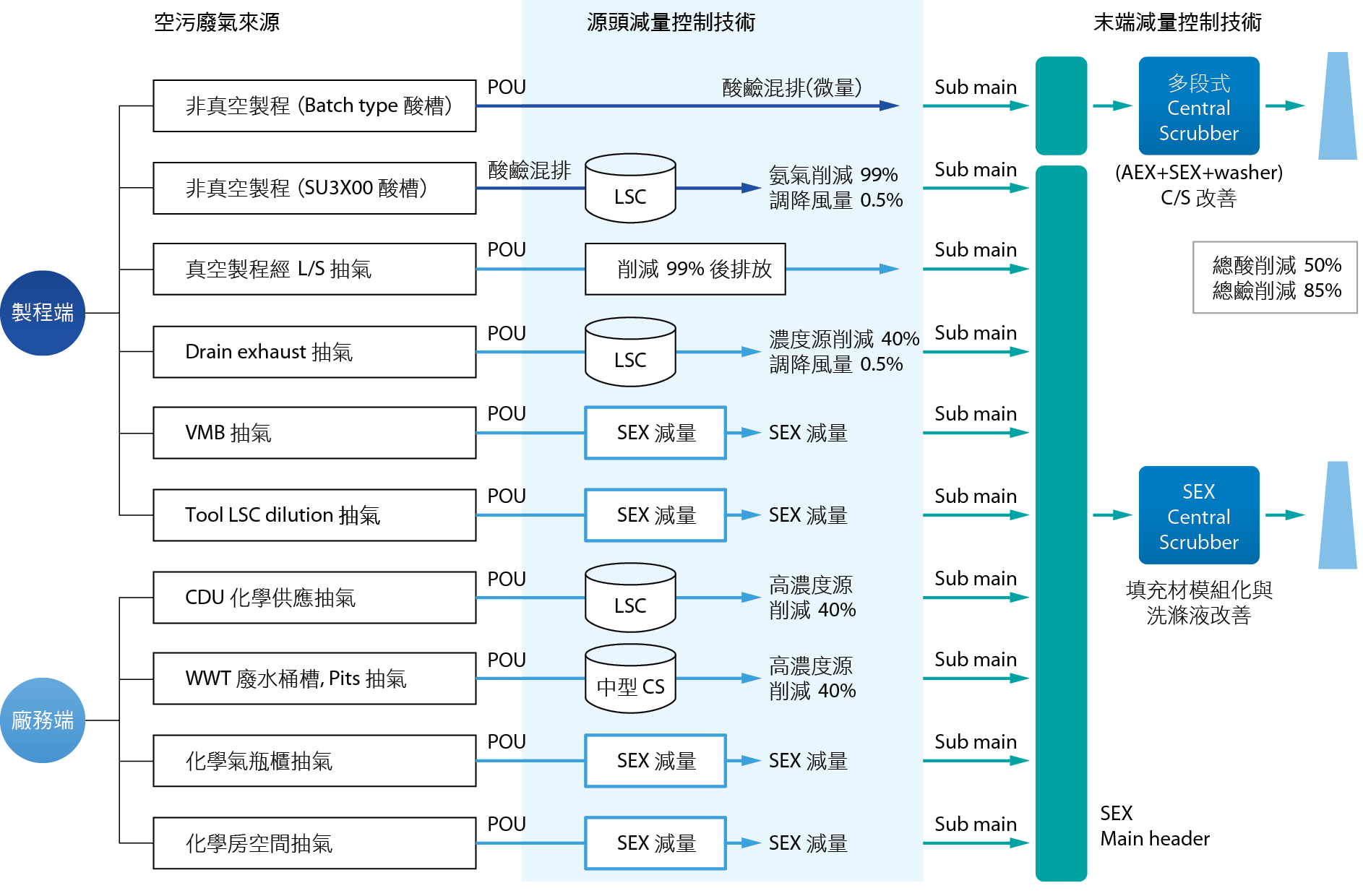

圖1、半導體業空氣污染物排放流程

空氣污染物可分為有機物、無機酸鹼、及焚化處理過程衍生之SOx、NOx、總懸浮微粒(TSP)等產物。申報之種類則因各廠區所使用的化學品而異,但有機物一般以「總非甲烷碳氫化合物(Non-Methane Hydrocarbon, NMHC)」、酸類以「氫氟酸(HF)、硫酸(H2SO4)、硝酸(HNO3)、鹽酸(HCl)、磷酸(H3PO4)、氯氣(Cl2)」、鹼類以「氨氣(NH3)」作為申報之代表,並分別依污染物特性設置處理設備。

空氣污染防制設備原理

承續上節,空氣污染防制設備該如何設計呢?依據空氣污染防制法第8條第3項「未符合空氣品質標準之總量管制區,新設或變更之固定污染源污染物排放量達一定規模者,應採用最佳可行控制技術,並取得足供抵換污染物增量之排放量。」

法規定義之「最佳可行控制技術」指考量能源、環境、經濟之衝擊後,污染源應採取之已商業化並可行污染排放最大減量技術。而長期以來在處理效率、運轉穩定度、安全性等因素考量下,持續採用的技術分別為:

- 有機排氣:終端吸附式沸石轉輪及焚化爐

- 酸性/氨氣排氣:終端濕式吸附洗滌塔、前端濕式洗滌塔

- 全氟碳化物(PFC, Perfluorocar-bon)排氣:前端熱分解處理器

- 毒性/易燃性排氣:前端熱分解處理器及濕式洗滌器

- 有機金屬/重金屬排氣:乾式吸附處理器。

中科新擴建區空氣污染減量之難題

空氣污染量推估

前述所羅列之各式處理技術各有所長,而半導體業界長期以來監測到的空氣污染排放量也遠小其他科技產業如LCD等,一直都是業界模範生。

在2014年,按照健康風險評估技術規範及既有廠過往排放量數據推算出中科新建廠未來年度排放量。精算後,必須在既有的處理效率下,進一步做到「無機酸再削減51%、氨氣再削減85%」之水準。到底有多困難呢?台積的製程空氣排放,殘存的污染物濃度是以1~2 ppm為單位來計數,打個比方就像在國際標準游泳池裡找一枚十元硬幣,而新的挑戰目標是削減到100~1000ppb,如同要找到一枚一元硬幣,非使出洪荒之力不可!

無機酸再削減51%、氨氣再削減85%的挑戰

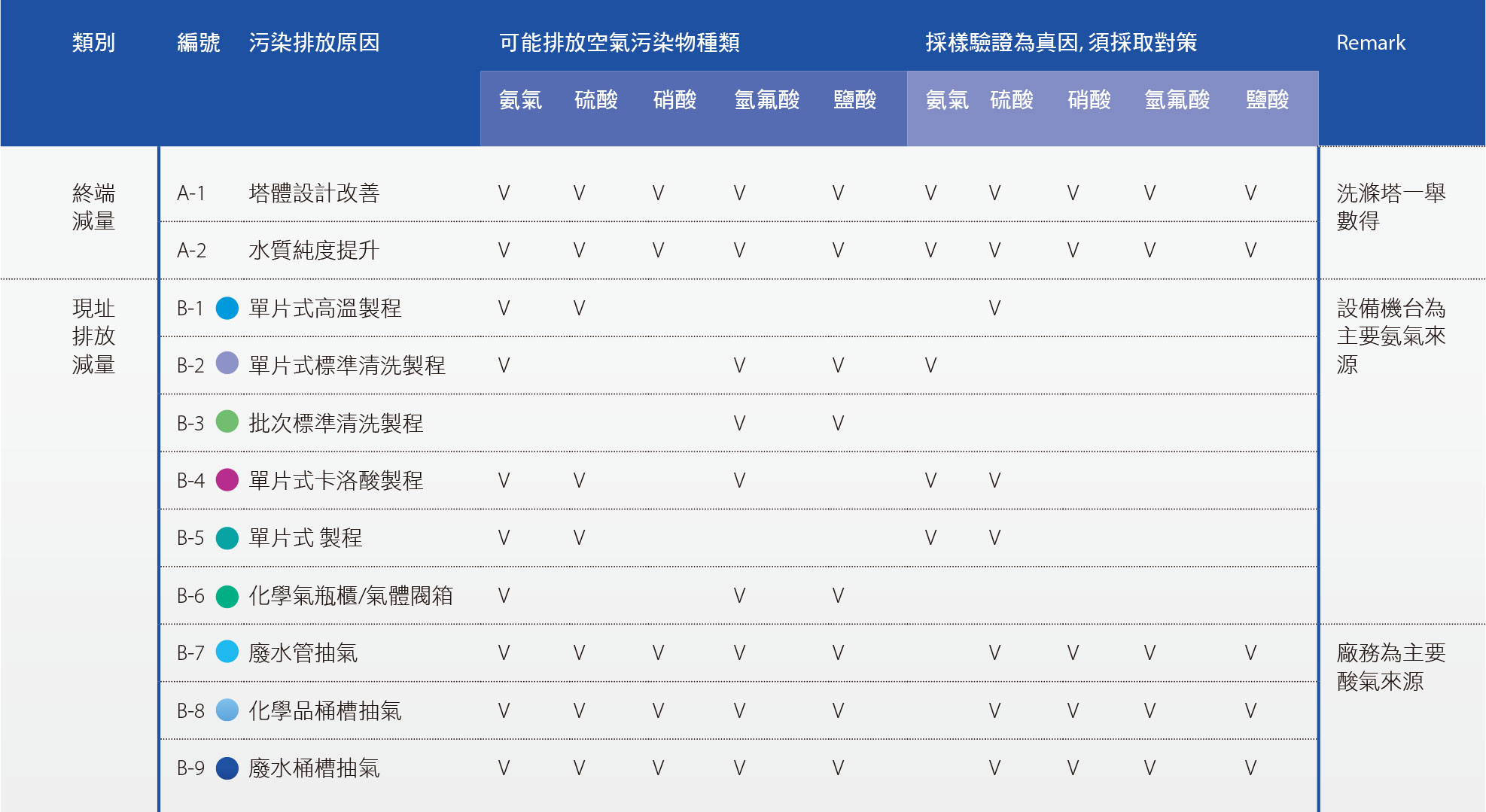

因中央濕式洗滌塔的設置方式是集合式排放,為釐清汙染的來源,運用符合空污申報的標準檢測方法,耗時3個月完成既有廠的空氣污染物查核表及分佈大餅圖 表2、圖2。

表2、運用查核表列出排放濃度過高可能真因

圖2、十五A 廠主要空氣污染物排放大餅圖(編號參閱表2)

高濃度污染源解密

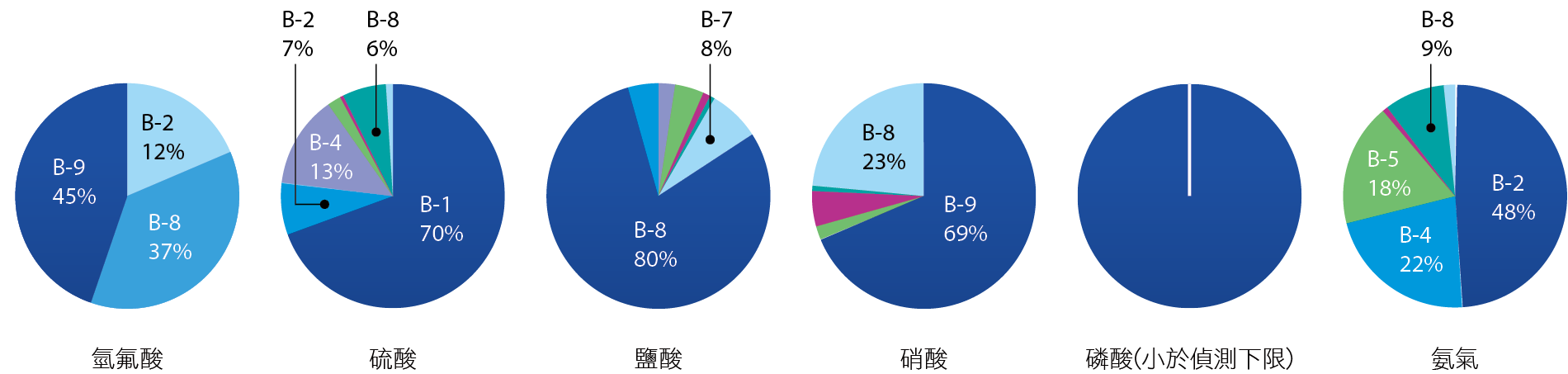

從 表2和 圖2綜合看來,最主要的氨氣排放源來自於「單片式酸槽製程」(Single Wafer),而主要的無機酸排放源則來自廠務「化學桶槽」及「廢水桶槽」。找到來源後,再來必須了解排放特性,才有辦法對症下藥,經研究這兩者排放濃度偏高的原因如 圖3示意。單片式酸槽製程因酸氣和氨氣混合排放進入酸性濕式洗滌塔導致氨氣處理效率不佳,而廠務桶槽則是因為原液純度高產生高濃度蒸氣。

圖3、源頭產生高濃度酸鹼空氣污染物成因示意圖

建置符合新空污標準的能力

構思解決方案

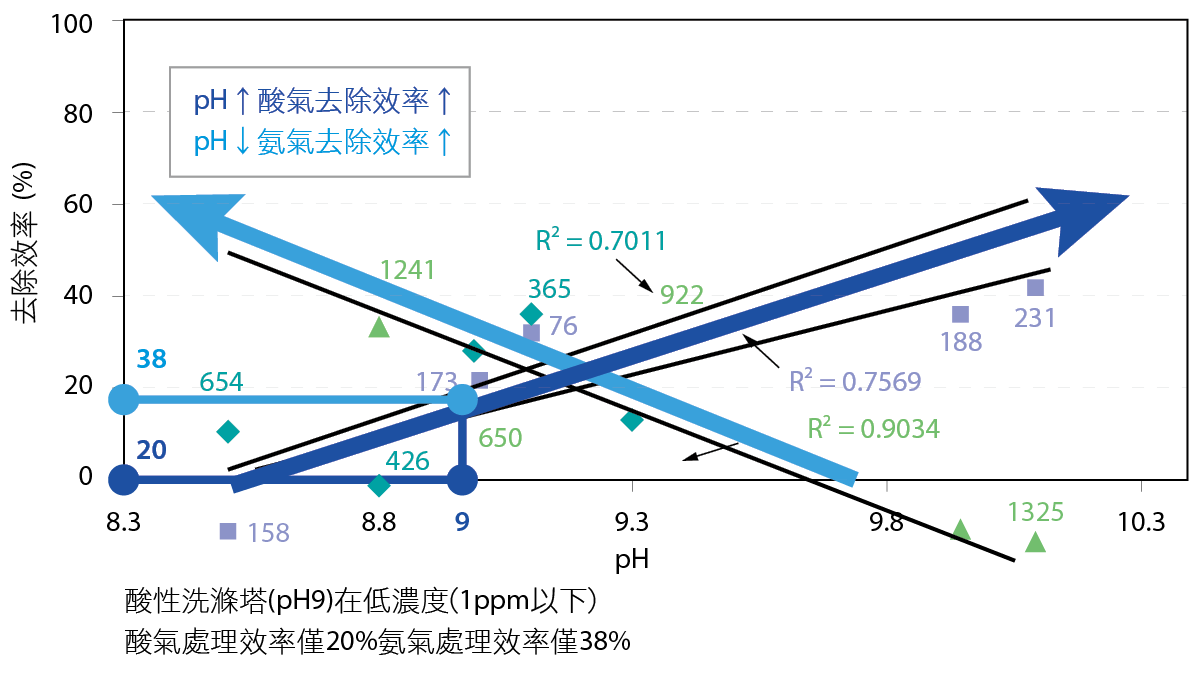

知道問題只是第一步,為了建立滴水不漏的防禦網,需從源頭減量及終端處理雙管齊下。一般教科書所述,濕式洗滌塔處理效率關鍵因子有「pH」 圖4、「氣體滯留機會」 圖5。而新廠技術團隊更進一步運用離子層析儀 (Ion Chromatography, IC) 可快速取得連續監測之特性,研究出「水質導電度與處理效率」 圖6及「污染物濃度與處理效率」 圖7之原理和關係。以下分別就四種模型進行說明。

pH

氣態污染物接觸洗滌液時,透過酸為陰離子(anion)帶負電,鹼是陽離子(cation)帶正電之原理,加速污染物吸收速率,即:酸性污染物要用pH為鹼性的洗滌液吸收。但單片式酸槽製程酸鹼排氣無法確實分流,造成氨氣排入酸性洗滌塔處理效率不佳之問題。

圖4、工研院:洗滌水pH 值對酸鹼氣體處理效率之影響

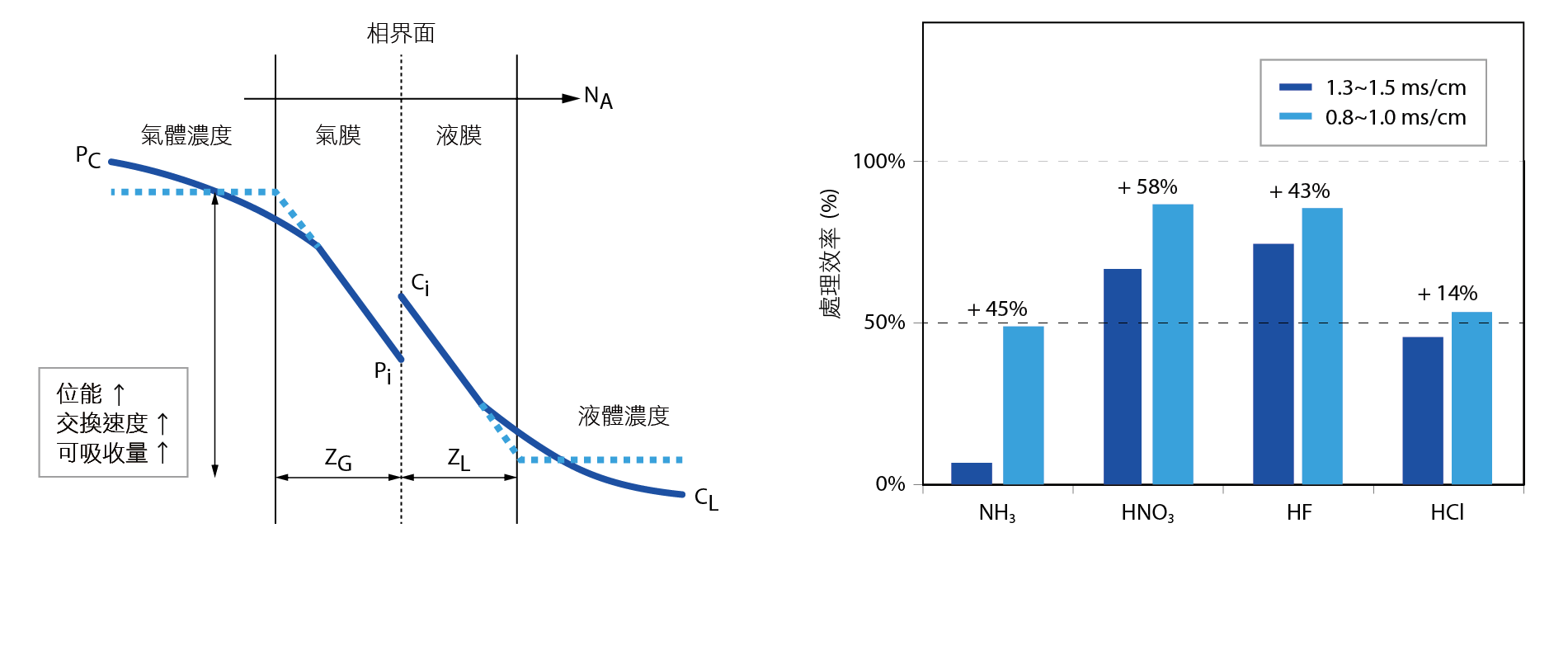

氣體滯留機會

氣態污染物要能被洗滌液吸收,必要條件就是要和洗滌液接觸,氣液接觸的方法主要有「慣性衝擊」和「直接截留」兩種 圖5。慣性衝擊是氣態分子因慣性撞擊填充材而產生接觸,路徑越長截留機率越高。直接截留則是因為污染物大於填充材孔徑而產生攔截效果。

圖5、氣體污染物滯留方式衝擊模型

洗滌液水質導電度與處理效率

氣態污染物藉氣體與液體的接觸,使氣相中的溶質傳送到液相中。而吸收速率可用「雙膜理論」(Two-Film Theory)來解釋,濃度差越大代表位能越大,也就是「越潔淨的水吸收速率越快」之道理。據此,率先運用離子層析法研究(2014)發現,將導電度從1.3~1.5ms/cm降至0.8~1.0ms/cm後,處理效率平均提升40% 圖6。

圖6、水質導電度與處理效率

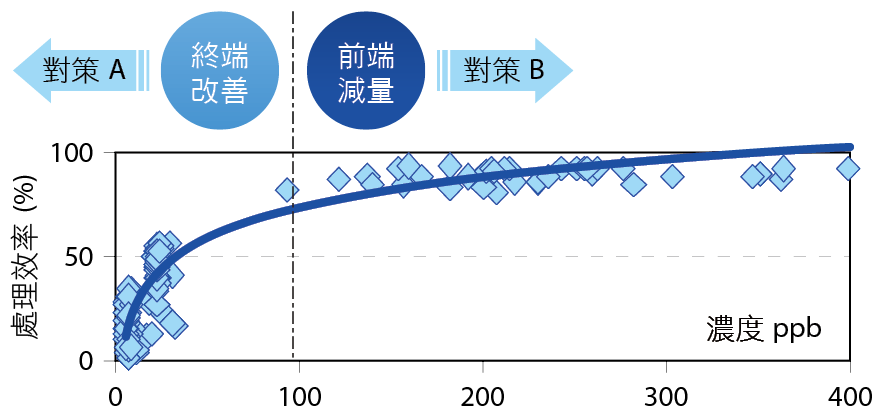

污染物濃度與處理效率

這可以視為雙膜理論的另一種應用。雖廠務桶槽區污染物濃度高,但經過混合、稀釋進入中央洗滌塔之後濃度下降,間接導致洗滌塔處理效率不佳。進一步解析檢測結果可發現,混合後製程排氣濃度落在100ppb以下的時候,處理效率將低於70%,反觀當前端排放濃度 >100ppb以上時,就具有在現址設置濕式洗滌塔,進行預處理的價值 圖7。

圖7、污染物濃度與處理效率

落實方案與確認成效

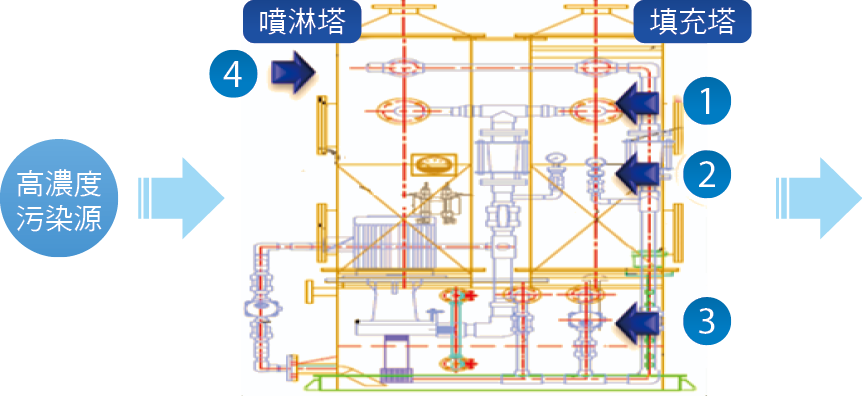

找出問題根源後,對症下藥發展出一套從源頭至中央的空氣污染管制作法。一是針對源頭高污染設置「現址型濕式洗滌塔」,於污染物濃度最高時進行攔截,避免污染物進入中央管路後稀釋造成處理效率變差 圖8。

圖8、現址型濕式洗滌塔示意圖

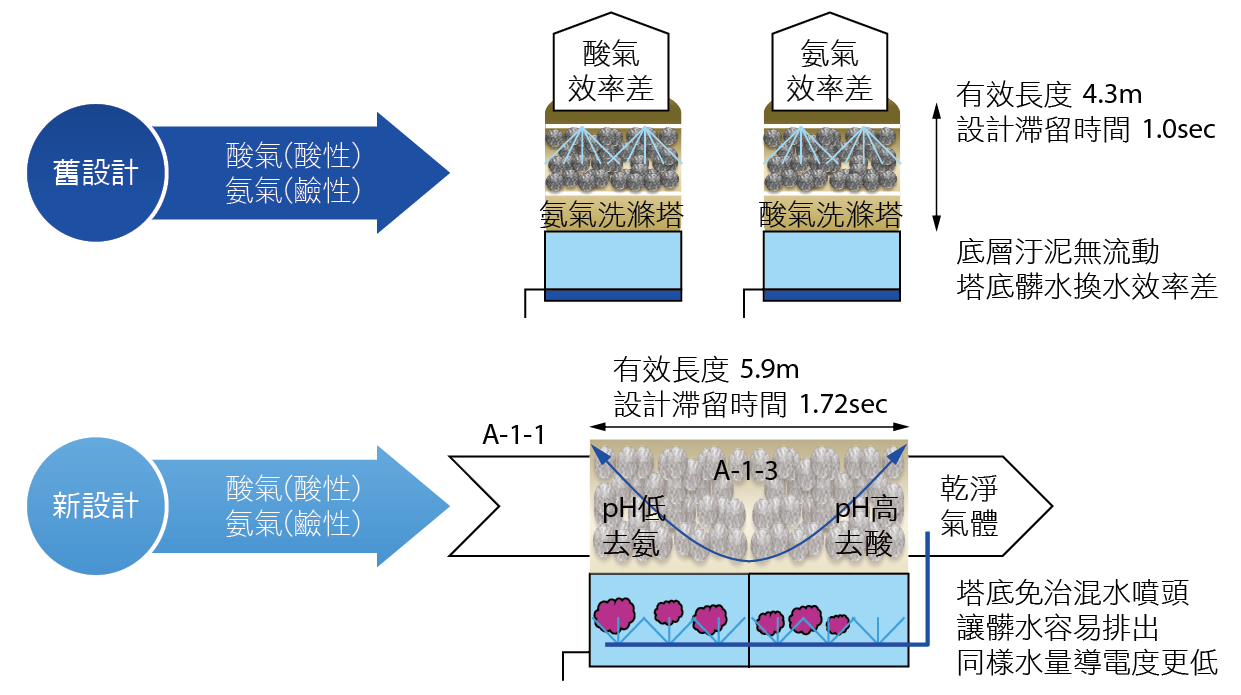

二是改造既有「中央濕式洗滌塔」成為「雙核心洗滌塔」,串聯不同pH的洗滌液加藥控制,讓酸氣和氨氣同時提升處理效率;同時,將塔體變長增加滯留時間提升截留率;最後畫龍點睛的是在塔底設置了混水噴嘴(Stirring Nozzle),提升換水效率 圖9。

圖9、雙核心洗滌塔示意圖

第三方驗證

經過一年多的努力,各項措施使用標準檢測手法完成第三方驗證,足以挑戰新空污標準。

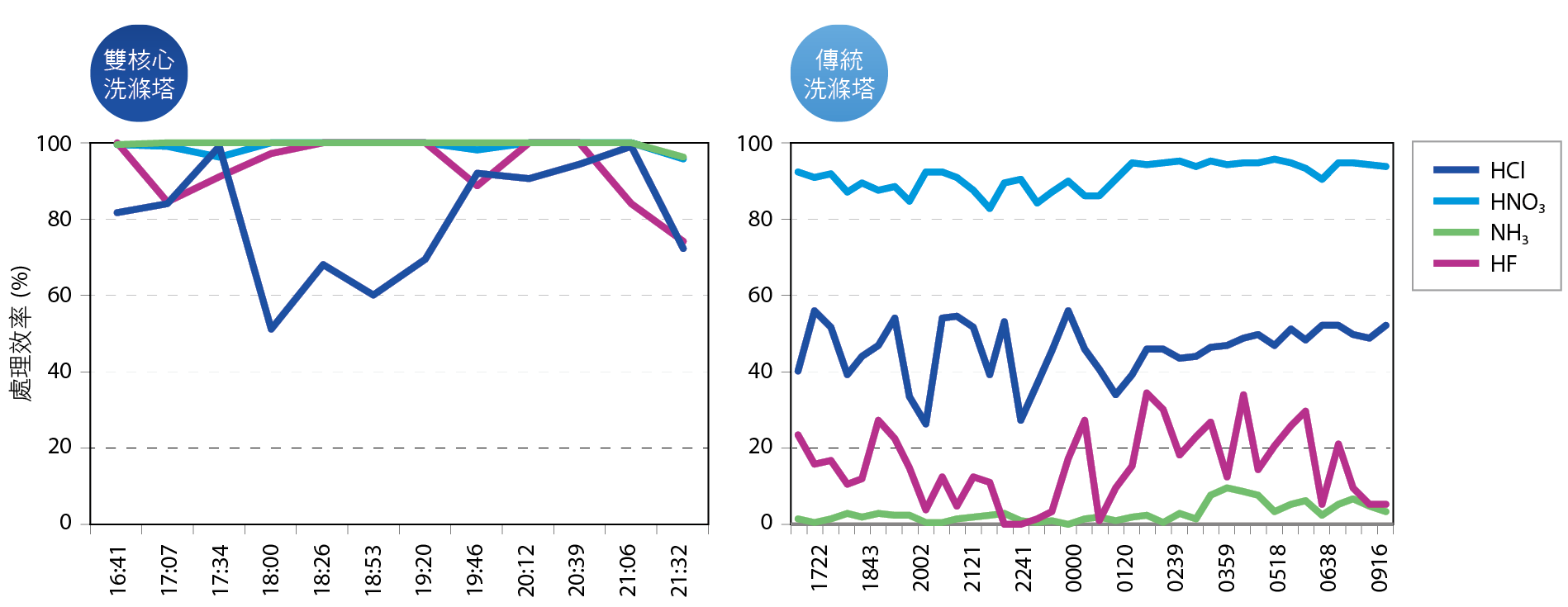

終端減量雙核心洗滌塔:具有氨氣再削減99%,無機酸再削減64%之可觀效率 表3、圖10。

|

項目 |

內容 |

|||||

|---|---|---|---|---|---|---|

|

處理方式\物種 |

NH3 |

H2SO4 |

HNO3 |

HF |

H3PO4 |

HCl |

|

雙核心洗滌塔 |

99.8% |

78.9% |

99.4% |

94.3% |

N.D |

88.9% |

|

傳統洗滌塔 |

48.5% |

66.2% |

97.3% |

75.1% |

N.D |

53.3% |

|

氨氣再削減99% |

總酸再削減64% |

|||||

圖10、雙核心洗滌塔與傳統洗滌塔效率趨勢圖

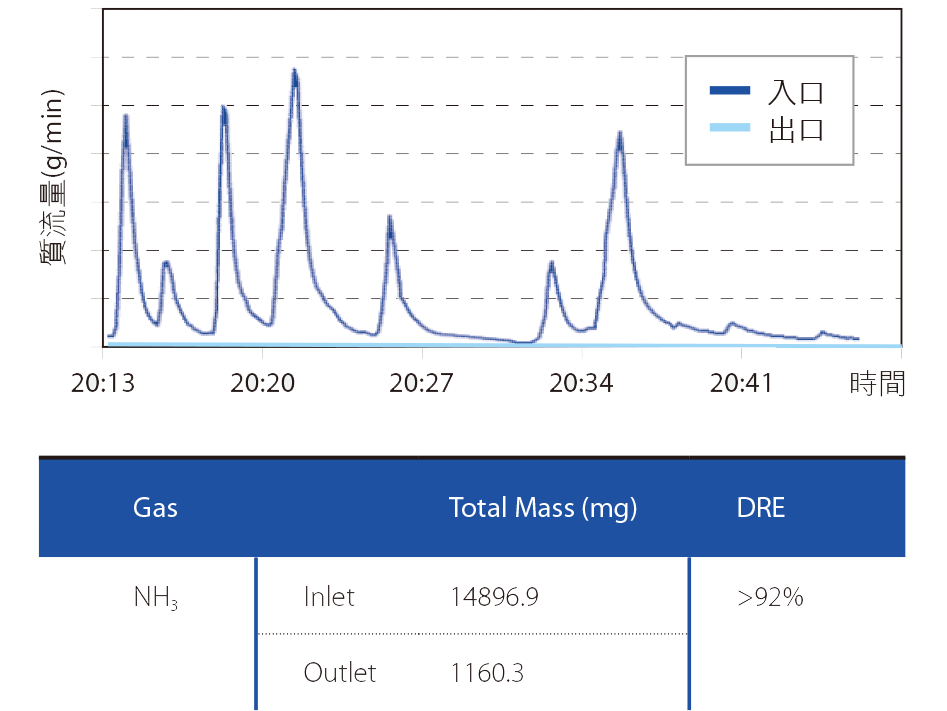

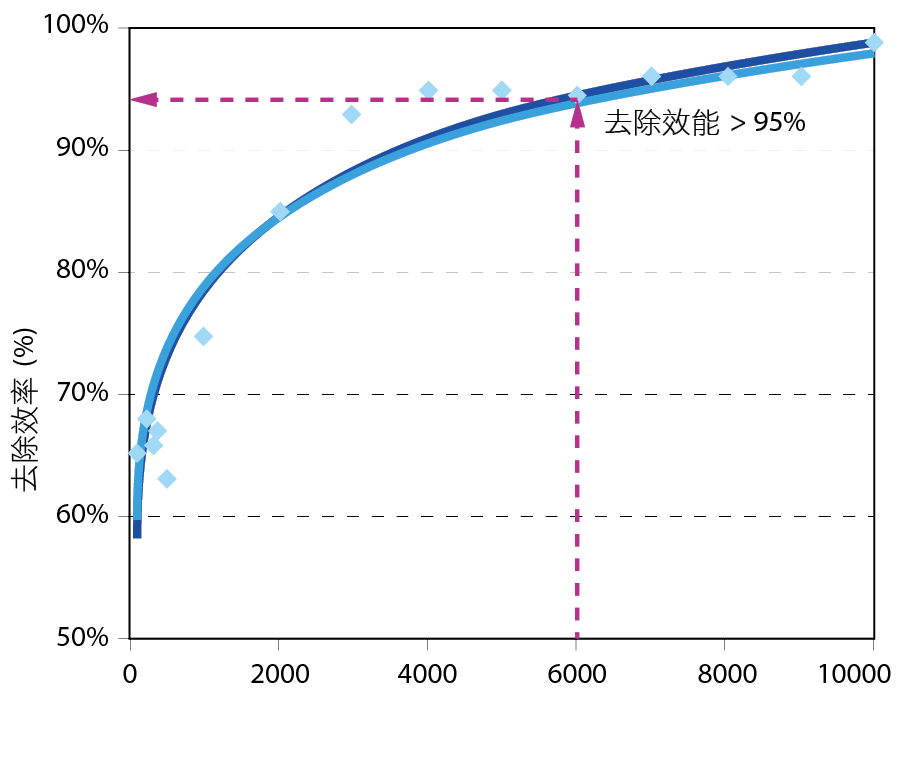

源頭減量: 藉由針對現址高濃度排放源設置現址型洗滌塔,建立第二道空污防線,對於氨氣或無機酸皆能達到90%以上削減率 圖11、12。

圖11、氨氣汙染物處理效率

圖12、無機酸綜合效率驗證

經過審慎評估,擬定了「空污排放減量與削減技術設置策略」 圖13 作為因應新空污標準之解決方案。

圖13、空污排放減量與削減技術設置策略評估

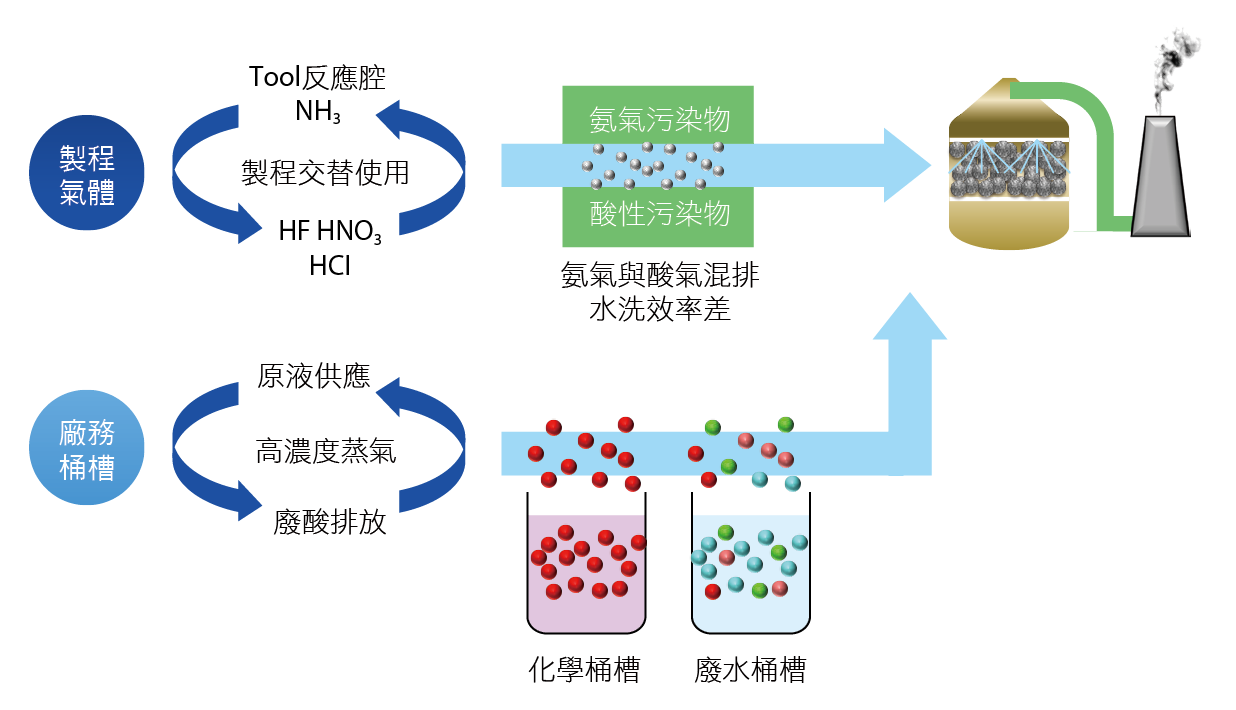

硫酸與磷酸含量削減

經過一年多的努力建廠,中科新建廠終於進入空污設備試車階段。透過數據顯示,「氨氣」(NH3)、「硝酸」(HNO3)、「氫氟酸」(HF)、「鹽酸」(HCl) 四大指標排放物種確認獲得有效控制。但是「硫酸」(H2SO4)和「磷酸」(H3PO4),卻異軍突起!

經檢討比對製程機台後,得出兩個結論:

- 硫酸(H2SO4)來源為高溫硫酸酸槽製程,由於此製程會產生大量硫酸銨鹽微粒,難以被濕式洗滌塔去除。

- 磷酸(H2SO4)來源為廠務端桶槽排放,可透過現址型洗滌塔予以削減。

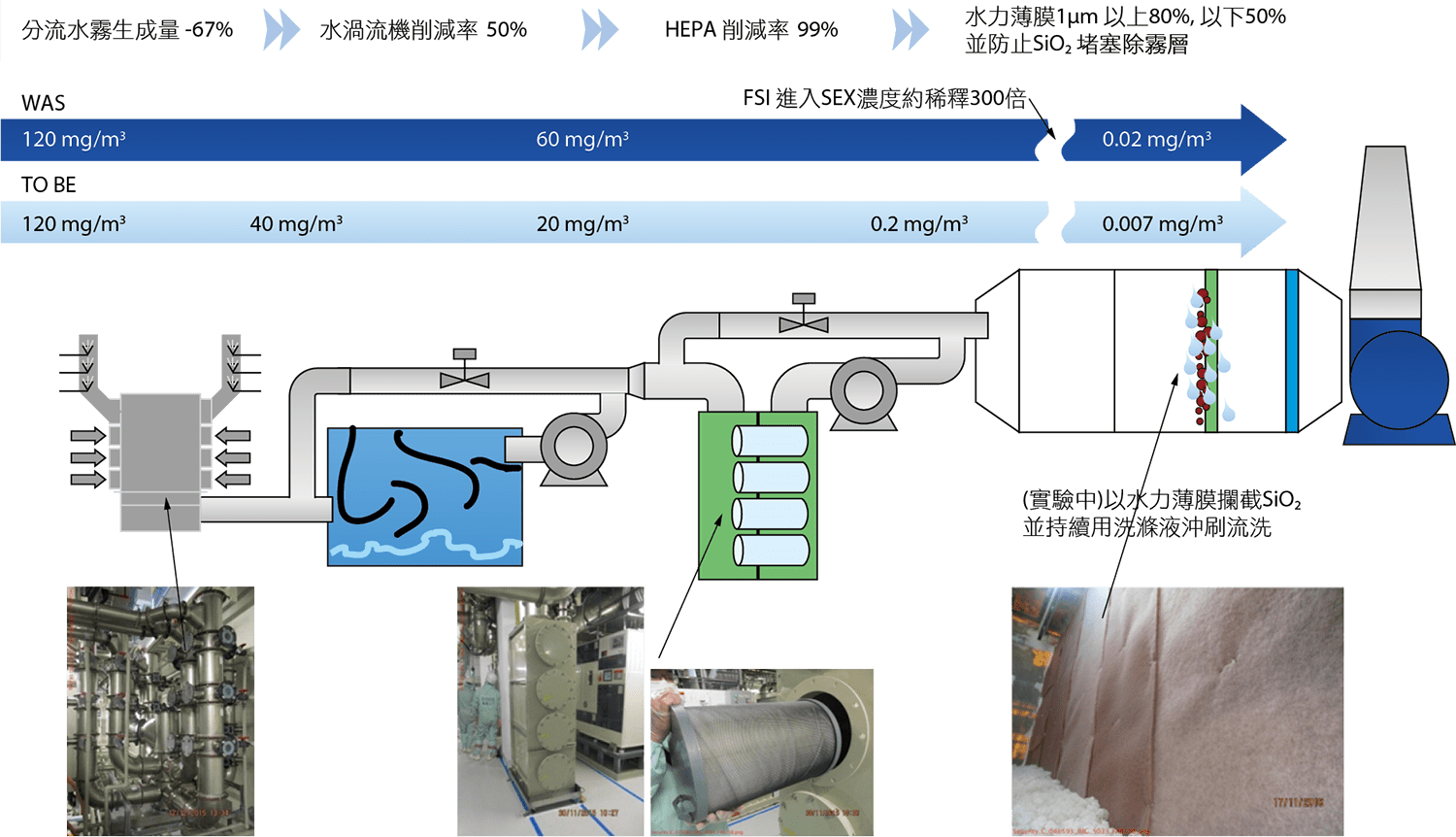

後續則緊急調度既有廠的現址式洗滌塔,解決磷酸化學桶槽的燃眉之急;針對高溫硫酸產生的硫酸銨鹽,則提出分流水霧、水渦流機、現址型高效率空氣過濾網(High Efficien-cy Particulate Air filter,以下簡稱HEPA)及水力薄膜四道關卡 圖14來破解。

圖14、高溫硫酸製程硫酸銨鹽削減模型

分流水霧之技術概念詳載於本刊其他文章內,在此針對現址型HEPA技術進行檢討。

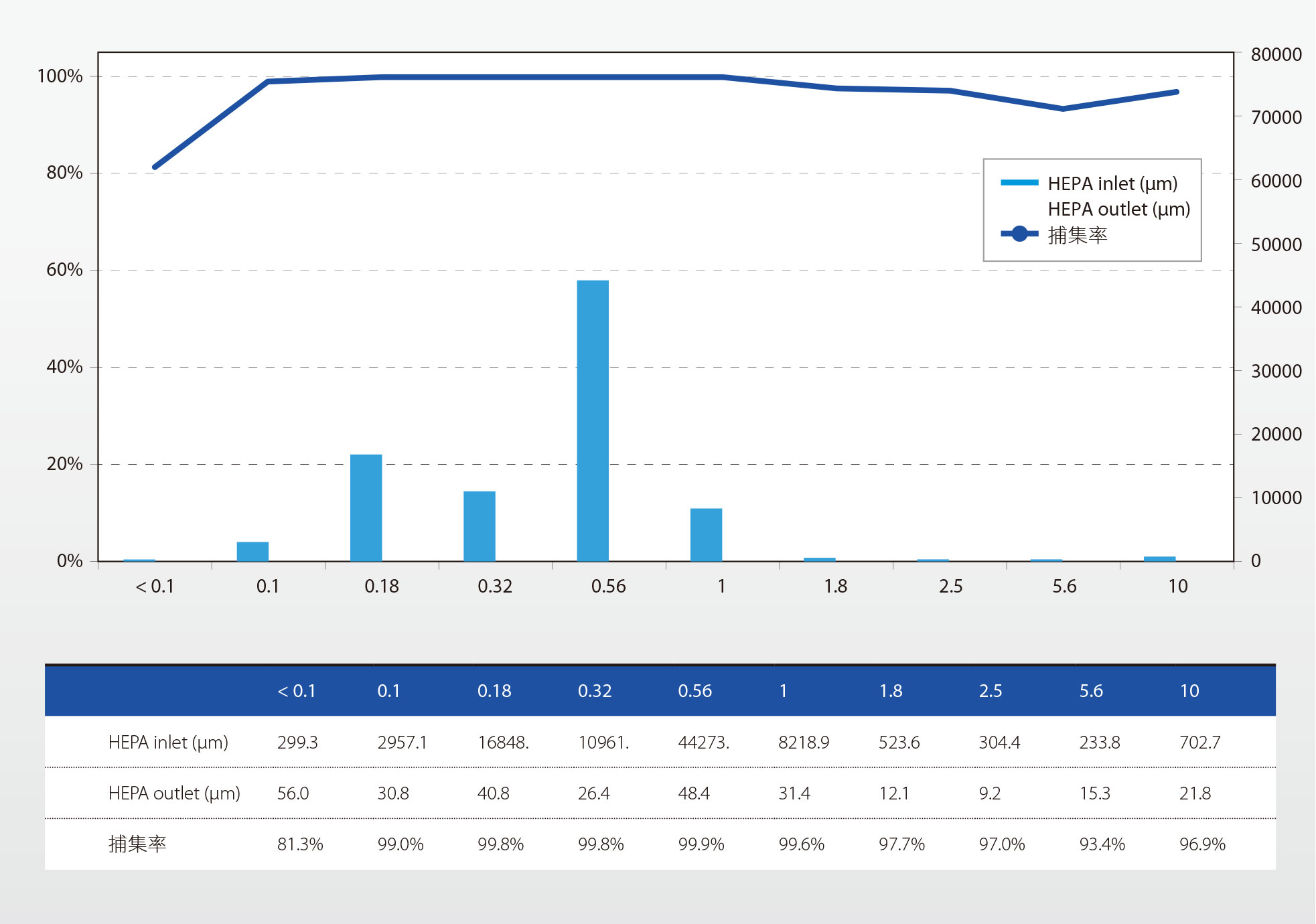

HEPA技術是將所有細小的微粒全面攔截,但過去此類型應用始終礙於「材質腐蝕」 及「堵塞產生壓差」兩種問題,遲遲未導入商用階段。然而,在新空污標準下,本研究導入「線上反洗再生式PVDF HEPA」裝置進行微粒減量實驗。

PVDF材質具有優秀的耐酸鹼特性,已廣泛用於硫酸管路之輸送,能確保不被硫酸銨微粒蝕穿。HEPA堵塞問題則透過硫酸銨鹽類易溶於水之特性,在系統壓差上升時至超過1600pa時進行注水反洗,成功將維護週期延長至1個月以上 圖15。

圖15、現址型PVDF HEPA 壓差趨勢圖

確保系統可行性之後,再邀請工研院進行HEPA效率驗證,證實此現址型HEPA針對所有銨鹽類微粒可達成總質量99.7%之捕集率,個別粒徑之效率可參照 圖16。

圖16、現址型HEPA 微粒捕集效率

透過竹、中、南廠務團隊通力合作,在短短八週內藉由上述措施陸續達陣,讓空污檢測結果獲得鉅幅改善。

結論

本文透過鑑定既有廠區污染源,將半導體廠的空污排放作了總體檢。找出空污排放問題後,透過研究及實驗,進行現址處理器增設、分流、提升水質、提升滯留時間,甚至導入高效率空氣濾網,突破業界既有的空污處理設計流程,並落實在新建廠區以全面降低空污排放。透過污染源鑑定也發現,新製程化學品混用將是趨勢,如酸/鹼/有機物之混合將產生更難處理的製程副產物,例如硫酸固態污染物比例已超越氣態污染物,未來有必要針對固態污染物進行進一步檢測及處置。

中部科學園區由美麗的大肚山環繞,台積公司駐足於此,帶來無限商機,也積極回應民眾對環境品質要求提升的期望。憑著一股對這片土地的熱愛和責任感,促使公司集洪荒之力,不斷實驗新技術、導入新檢測手法,終跨越門檻,進入空污防制技術的新境界。

參考文獻

- 環保署,半導體製造業空氣污染管制及排放標準,2002。

- 交通大學環工所,白曛綾教授,酸鹼性氣體洗滌塔操作績效自我評估管理制度手冊,2003。

- 工研院,簡弘民、吳信賢,低濃度酸鹼廢氣高效率洗滌處理技術, 2004。

- 中央大學環工所,費國偉,以濕式洗滌法去除發光二極體產業含氨廢氣之效率探討,2012。

- 中山環工所, 空氣污染控制與設計,2014。

留言(0)