摘要

FAB Chiller CXF Reduction–從源頭作起

Keywords / CXF Reduction,Pipe Leak,VCR Connector

前言

潔淨室氣態分子污染物(Airborne Molecular Contam-ination, AMC)可分為酸性(Acids)、鹼性(Bases)、凝結物(Condensables)、及摻雜物質(Dopants),其中凝結性有機分子污染物質一旦沈積吸附於晶圓表面,將導致元件缺陷與製程良率下降[1]。而蝕刻製程區又因機台常使用冷卻循環設備(Chiller)而以碳氟化合物(CXF)議題為大宗,約佔其他AMC議題80%,由於氣態分子污染物會影響產品良率,進一步造成異味甚至影響環境中作業人員安全與健康,故如何從源頭防治、減量已成為各半導體科技廠的重要課題 。

無塵室蝕刻製程環境內的CXF主要來源可分為設備機台維修保養(preventive maintenance, PM)時防護不足以及本身主機台或附屬設備元件之耗損。而隨著蝕刻製程的演進、高溫Chiller數量之增加,CXF out of control/out of spec(OOC/OOS)case也越頻繁發生,廠務端往往需花費許多時間在查漏及更換濾網,即便查漏出設備漏源,設備改善方法通常是加強防護,如架設PVC Curtain以及使用CV抽氣等暫時性的處理方法,此方法通常僅能治標而非治本 。故本文主要針對無塵室蝕刻環境內的CXF做源頭的減量改善。

蝕刻製程環境CXF常因其機台內部及附屬設備Chiller的管路洩漏而導致讀值偏高,而查漏CXF往往造成人力、時間的花費,除了設備PM時需加強防護措施外,本研究將洩漏原因分為兩種並訂定三項相對應措施以改善CXF洩漏問題,為了往源頭減量做為目標,發現洩漏來源主要為Chiller的管路接頭(供應商為ATS),要解決此問題則需將相關接頭更換為洩漏率較低的VCR(Vacuum Coupling Radius Seal)接頭。

文獻探討

在半導體科技廠,氣態分子汙染物(AMC)會影響產品的良率及效能。依國際半導體設備材料產業協會所訂定F21-1102中對AMC氣態污染物所做的分類,包括酸性(Acids)、鹼性(Bases)、凝結物(Condensables)、及摻雜物質(Dopants),而對於產品良率之傷害層面廣泛,如MA中的HCl濃度大於28ppb便可造成肉眼可見之晶片腐蝕,MB中的NH3會造成「T-topping」現象,MC中含6到10個的碳化合物會影響微影製程中光的傳遞,屬MD的硼吸附於晶片後使摻雜物濃度失去控制,因此,AMC監控是締造高良率產品之重要技術[2]。AMC防治措施中有六大特性,阻絕、隔離、過濾、排除、稀釋、預防性管制,依此特性來做為策略擬定的基礎,以進行AMC汙染防制措施之準則[3] 。在氣態分子污染物去除方法有化學過濾網、空氣水滌器 、稀釋通風、局部排氣等方式,故通常於外氣空調箱中、 FFU系統、循環系統與微環境系統內使用氣態污染控制技術「化學濾網」來解決AMC之問題[4],但每當製程機台有大量洩漏影響環境時,頻繁查漏及更換濾網不僅花費人力 、時間,更花費濾網成本,故要防制無塵室氣態分子污染 ,最佳對策還是要從源頭防治作起。

蝕刻製程常使用的氣體包括氟碳化合物氣體,如CF4 、C2F6、C3F8、CHF3,以及溴化氫(HBr)、氯氣(Cl2)及氬氣等[5]。其關鍵模組包含電漿蝕刻模組、RF Generator、電子吸附載盤(ESC;E-chuck)、冷卻循環設備(Chiller)。故CXF往往是蝕刻製程區AMC的主要議題。將CXF汙染源概括可分為設備機台PM、蝕刻機台的逸散以及連通其附屬設備(Chiller)間管路接頭洩漏等,其中又以管路接頭的洩漏為大宗,如何改善此問題以從源頭減量已成為重要的課題。

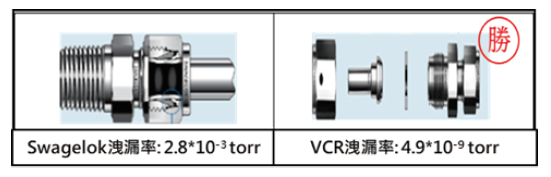

一般晶圓廠比較常用的氣體管路連接的接頭方式有Swagelok及VCR兩種,具體選用形式根據生產對高純度氣體的用氣要求和氣體本身特性進行選擇。一般情況下, VCR式的接頭主要用在製程氣體以及危險氣體的傳輸上,因VCR接頭有較低的洩漏率,而Swagelok接頭通常用在惰性氣體、氮氣以及CDA的氣體傳輸上,因為這些氣體可以容許一定的洩漏率,所以不常用成本較高且須焊接的VCR接頭[6]。故為了改善CXF洩漏問題,本研究將附屬設備Chiller內部的Swagelok接頭更改為VCR接頭。

研究方法

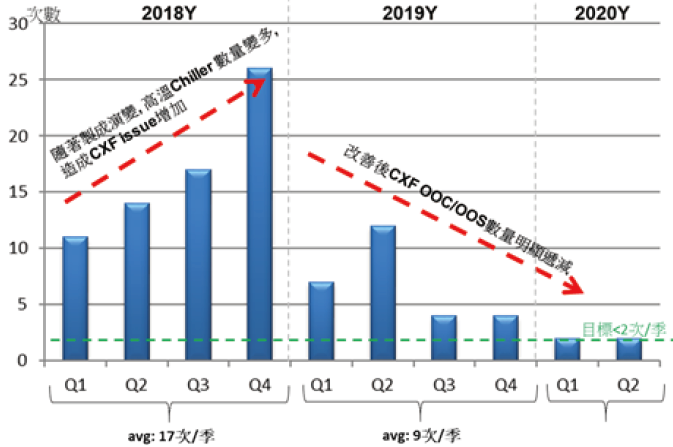

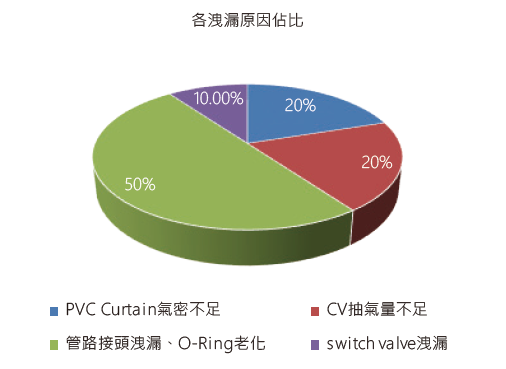

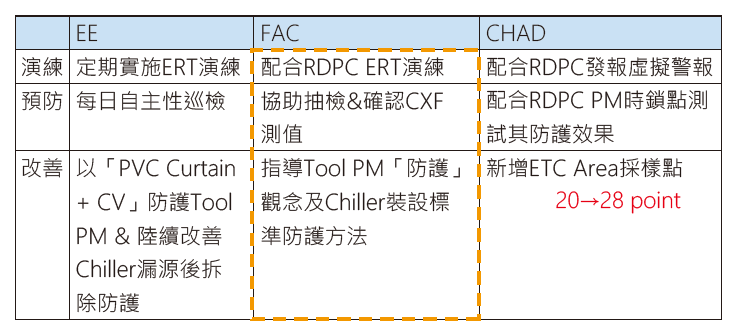

為了有效達到無塵室蝕刻製程區內CXF濃度減量,本研究將洩漏原因分為兩種,一種為設備PM時的防護不足,如PVC Curtain氣密不足、CV抽氣量不足,另一種則是主機台至附屬機台間元件的損壞,如管路間的接頭、接頭內O-ring老化、switch valve之洩漏等,分別佔比如 圖1所示 。針對設備PM的防護部分,廠務工程師指導設備PM防護觀念及針對Chiller CXF漏源裝設標準防護方法,以降低Outgassing issue,如 圖2。

圖1、各洩漏原因佔比圖

圖2、設備、廠務及實驗室合作關係圖

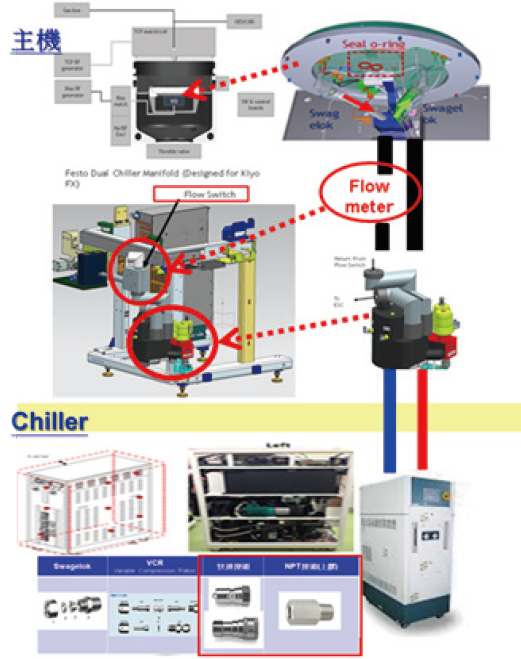

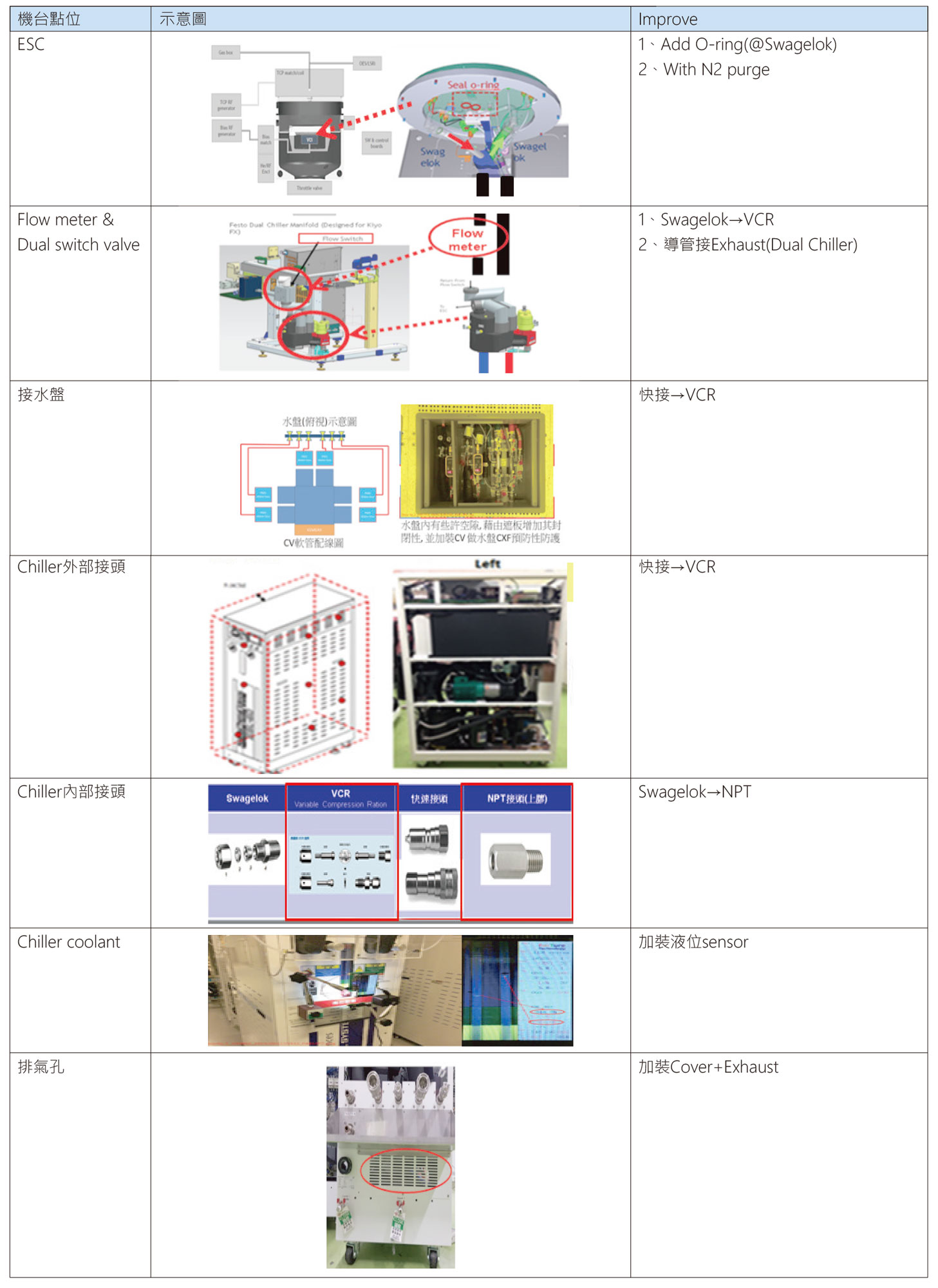

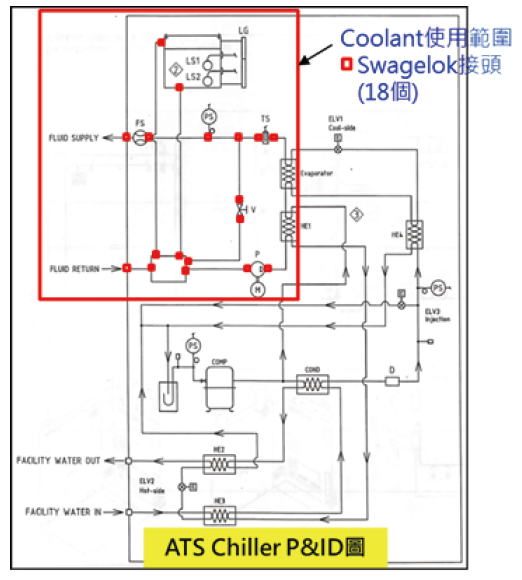

針對機台元件的損壞部分,首先與CHAD合作新增inline採樣點以強化CXF監測,並宣導設備工程師實施每日自主性巡檢,以預防趨勢增長時及早做對應措施,如 圖2 。再來本研究普查所有蝕刻機台較易洩漏之Chiller,從源頭探討起主要洩漏來源,首先與廠商測試Swagelok接頭以及VCR接頭之洩漏率,以及檢視Chiller的P&ID圖,確認Coolant使用範圍之Swagelok接頭總數。接著全面盤查廠區內所有Chiller數量,以及需改善的數量,並與設備廠商合作,將主機至Chiller端所有可能造成洩漏的點畫出示意圖,如 圖3,並找到適當的解法,包含以下幾點,如 圖4所示。

圖3、主機&Chiller示意圖

圖4、CXF漏源改善方案

- ESC管路接頭目前使用Swagelok接頭且無O-ring,將改善為Swagelok搭配O-ring以降低洩漏率。

- Flow meter管路接頭目前使用Swagelok接頭,將改善為VCR接頭以降低洩漏率。

- Dual switch valve在FX高低溫切換時易洩漏,解法為導管接Exhaust(Dual Chiller)。

- 接水盤目前使用快速接頭,將改善為VCR接頭以降低洩漏率。

- Chiller外部快速接頭部分其O-ring受高溫易老化造成洩漏,改善方法為球閥+VCR接頭+抗高溫的O-ring。 6、Chiller內部Swagelok接頭在150゚C時易洩漏,故需更換為NPT接頭。

- Chiller coolant將加裝液位sensor可偵測Coolant是否有洩漏。

- 排氣孔部分假如內部有漏會造成out gassing,故需加裝Cover+Exhaust。

結果與分析

為了降低蝕刻區環境內CXF濃度,廠務工程師除了指導設備PM防護觀念並與CHAD合作新增inline採樣點(20→ 28點),以及宣導設備工程師實施每日自主性巡檢,以預防趨勢增長時及早做對應措施,統計實施前後CXF alarm case月平均次數,如 表1,由 表1可知CXF alarm case平均次數從3次/月減少至1次/月。

| 單位 : 次/月 | 實施前 | 實施後 |

|---|---|---|

| CXF alarm case | 3 | 1 |

除了設備PM防護的加強以外,源頭的減量才是關鍵,本研究針對主要洩漏來自管路接頭來做分析,如 圖5為廠商測試Swagelok及VCR接頭洩漏率之比較,由測試結果可知,VCR接頭之洩漏率遠低於Swagelok接頭。接著檢視Chiller的P&ID圖,如 圖6所示,可知廠內Chiller使用Coolant的範圍中,使用Swagelok接頭共有18處,全面將該接頭更改為VCR接頭。

圖5、Swagelok & VCR接頭洩漏率比較

圖6、ATS Chiller P&ID圖

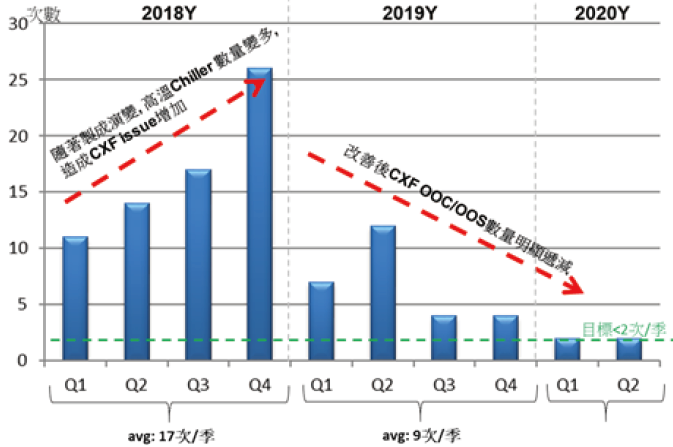

實施以上措施後,觀察從2018年至2020年F12B每季CXF OOC/OOS數量,如 圖7,在2018年可以看出隨著製程的演進,每季CXF alarm的issue是逐漸增加的,在2019年時已減少至平均9次/季,且統計2018年及2019年因CXF alarm case而更換濾網成本從1,360萬減少至540萬,省820萬。

圖7、2018年至2020年F12B每季CXF OOC/OOS數量

藉由源頭減量,本研究與廠商討論並review所提供之設計資料,得知洩漏相關問題及改善方向重點、增加Sub-Fab Space Exhaust點位為了緊急使用及避免CXF異常範圍擴大、與CHAD合作強化CXF監測,新增inline GCMS採樣點等方法,持續改善後,期望2020年的目標為每季低於2個alarm case。

結論

無塵室環境內蝕刻機台內部及其附屬設備之洩漏往往是CXF污染的主要來源,本研究將洩漏原因分類並對可能洩漏原因實施相對應的改善措施,且發現洩漏源頭主要來自Chiller的管路接頭。本研究主要改善措施有三項,一是廠務工程師向設備宣導PM防護觀念並設立CXF漏源裝設標準防護方法,降低因PM防護不足所造成之洩漏,二是與CHAD跟設備合作強化CXF監測系統,包括新增inline採樣點、宣導設備工程師實施每日自主性巡檢,以預防CXF濃度趨勢增長時提早做行動,三是針對源頭減量做改善,本研究歸納出使用VCR接頭其洩漏率相較Swagelok接頭來低 ,故減量對策為機台至Chiller之連接管路,包含ESC管路接頭、Flow meter管路接頭、Dual switch valve、Chiller外部接頭(快速接頭/Swagelok接頭)均須採用VCR接頭,且附屬設備Chiller內部(Swagelok接頭)的相關接頭須改採用VCR接頭。實施改善措施後,CXF alarm數量明顯減少,由每季17次降低至每季9次,且更換濾網成本每年約節省820萬。藉由上述之改善措施,期望2020年目標能達到每季低於2個CXF alarm case。

參考文獻

- 康育豪、白曛綾、鄧宗禹,潔淨室凝結性有機污染物之晶圓表面吸附沈積行為探討,國立交通大學環境工程系所博士論文,2004年。

- 施惠雅、李壽南、顏紹儀、呂建豪,微污染控制之成功案例,中文半導體科技雜誌,2006年。

- 吳政鋼,潔淨室的氣態微分子汙染物防治策略探討,成功大學工程管理碩士在職專班學位論文,2013年。

- 劉邦昱、白曛綾,以酸鹼型化學濾網吸附氣態分子污染物之效能探討,國立交通大學工學院永續環境科技學程博士論文,2010年。

- 古坤文、蔡春進,半導體金屬蝕刻機台於預防維修時之污染物逸散控制, 國立交通大學工學院產業安全與防災學程博士論文, 2003年。

- 彭志輝、黃其煜,半導體代工廠的特氣供應系統探討,中國科技論文在線,2005年。

留言(0)