摘要

先進製程設備機台廢酸排放站前管理

Keywords / Waste Chemical Mixing Emission Safety Management Of Change,SMOC New Tool & Chemical Committee,Waste Chemical System

前言

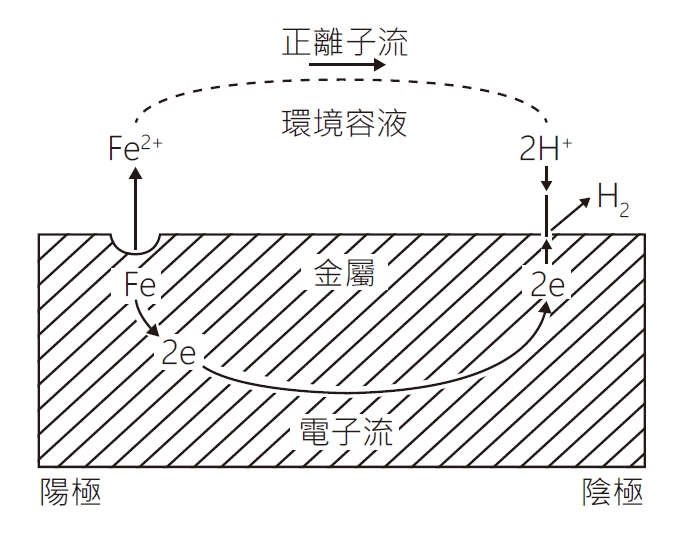

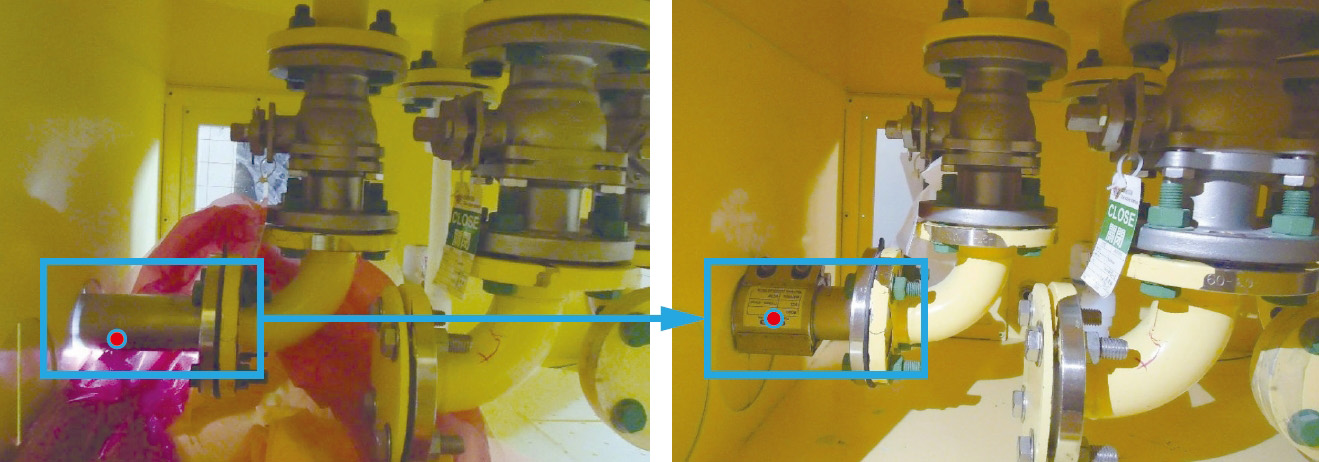

隨著半導體先進製程不斷的發展,使用的化學品也越多元,設備機台排放的製程廢液相較於N16/10相比,N5/ N3變得更加的複雜。因此易發生設備機台廢酸混排問題,造成管路酸蝕洩漏狀況發生。以某先進製程廠案例,異丙醇(Isopropanol,以下簡稱IPA)廢液,部分機台檢測結果為酸性(pH=2),若按以往管路選材經驗選用SUS不鏽鋼管路,將會造成管路遭腐蝕穿孔洩漏情況,如 圖1所示,因此必須要選用耐酸鹼的材質進行配管。

圖1、SUS304不鏽鋼管腐蝕情況

有鑑於此,本篇研究針對設備廢酸站前排放區分兩大主題 : ①管理層面:依據新製程/新機台使用前審查流程SMOC(Safety Management Of Change)、NTCC(New Tool & Chemical Committee)會議到排放後的回收處理單位廢棄物資源管理課(LWM)的評估,探討如何進行層層把關,讓設備機台使用化學品能排的放心廠務能收的安心。 ②廠務系統強化 : 以某先進製程廠IPA SUS不鏽鋼腐蝕為例 ,針對未來新廠IPA排放含酸廢液管材的選用進行探討及利用風險評估(Risk Assessment,以下簡稱RA)手法,分析現有廢液系統中還有哪些地方可進行強化及如何在設備機台排放前提早知曉異常排放。

文獻探討

依前言所提,本篇將分兩大主題進行探討管理層面和廠務系統強化。

2.1管理層面

廠區如有新製程使用或機台相關設備變更前皆須申請SMOC或NTCC進行審查,以下介紹SMOC及NTCC定義及其流程。

2.1.1 SMOC(Safety Management Of Change)

SMOC其管理目的為任何化學品、管路、設備零組件等工程變更,或行為操作模式的改變,都可能產生未預期的安全、衛生及環境的危害。SMOC著眼於變更可能產生的相關安全、衛生和環境衝擊,在變更前先經過徹底評估 ,做必要之修正,再經由簽核後交付執行;對於變更後收潛在危害影響之人員須進行良好溝通,並實施必要之教育訓練,以降低變更的風險。

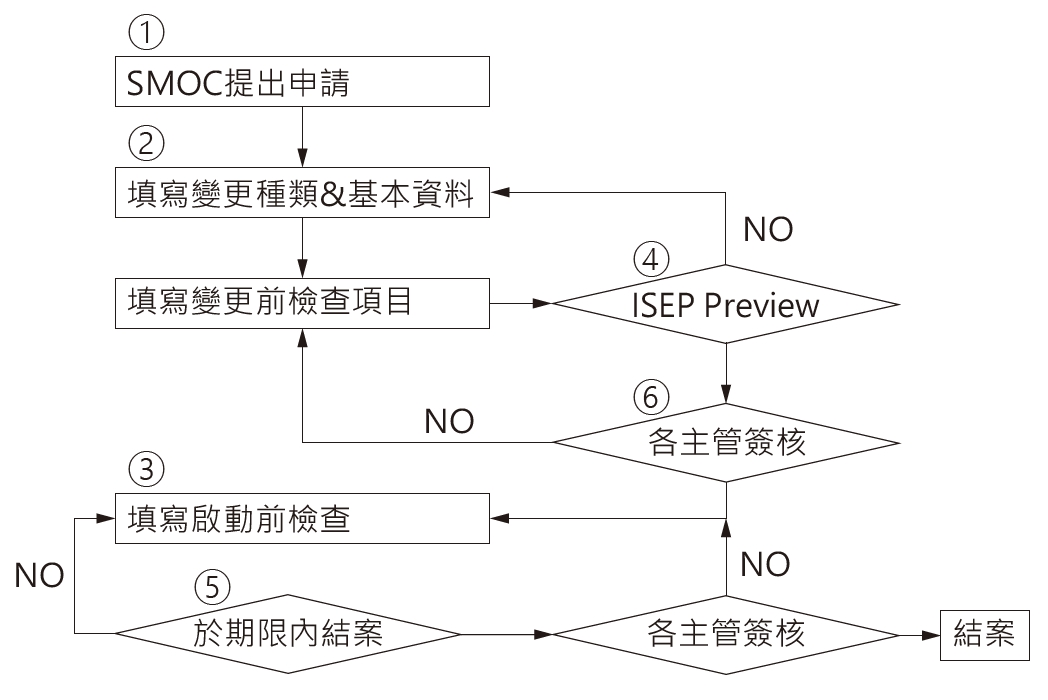

SMOC申請流程,如 圖2所示,當中包含6大關鍵點 : ①填寫變更種類 ②變更前檢查項目 ③啟動前檢查項目 ④ ISEP Preview項目 ⑤申請後逾期變更review機制 ⑥ISEP/LWM簽核流程,透過層層把關達到變更後穩定安全之狀態。

圖2、現行SMOC審查流程

2.1.2 NTCC(New Tool and New Chemical Review Committee)

定義為廠內使用之新機台及新化學品。新機台指台積電全公司首次啟用、操作之新製程設備機台,量測機台、機台端尾氣處理設備(Local Scrubber)與台積電未曾使用過該機型之二手機台。新化學品指台積電全公司首次運作的化學品,包括以固態、液態、氣態存在,任何具有健康、環境或物理性危害之化學元素、化合物或混合物;及與公司原用化學物質之新比例混合物且GHS危害等級提高等。

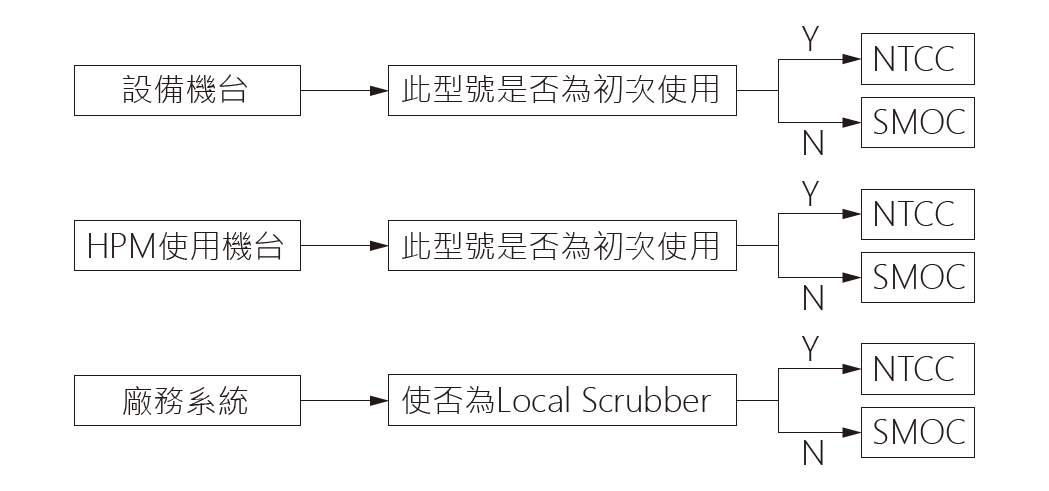

NTCC及SMOC的皆為申請變更時需審查的流程,為避免申請人混淆無法正確選擇審查之項目,其判斷申請變更時選擇NTCC或SMOC之標準,依種類區分兩種 : ①機台變更 ②化學品變更。透過 圖3-1 圖3-2,可簡單說明,申請SMOC即代表此機台或化學品在任一廠區已使用過,依Change流程,亦需提出SMOC進行審核。NTCC即申請物質或機台尚未在任一廠區使用,因此使用前必須要考量其使用的風險性、危害性等,因此此類物質或機台則必須提出NTCC申請進行審核。

圖3-1、申請SMOC與NTCC判斷標準(機台)

圖3-2、申請SMOC與NTCC判斷標準(化學品)

2.2廠務系統強化

廠務系統強化,探討廢液IPA SUS管材遭腐蝕原因及解決對策。現今各廠廢液IPA使用的管材,普遍皆為SUS不鏽鋼材質,以下介紹SUS不鏽鋼特性及其使用的優劣勢。

2.2.1 SUS不鏽鋼特性[1]

目前各廠廢液IPA使用的管材皆為SUS304不鏽鋼,其兼具實用與價格之優勢,且具耐蝕之特性,因此被各廠廣泛的使用。不鏽鋼的防蝕能力來自於表面穩定的氧化鉻層 ,即使材料純度下降,只要在鋼管後製程的冷作精度、退火冷卻、清洗鈍化等環節控制得宜,讓管材內部的微觀組織均勻且細緻,以及確保管材表面的精度與氧化鉻層厚度均符合法規要求,且管材使用環境能維持通風乾燥,則不需特別擔心不鏽鋼本身會產生腐蝕問題。然而,施工中不適當的熱作程序(銲接),很容易誘發不鏽鋼出現晶間腐蝕 (Intergranular Corrosion)。一般的銲接人員因不熟悉銲接原理與材料冶金,僅會考慮施工銲道有無滲漏,不懂改變銲接參數或更換銲條成分後,會影響銲道的凝固組態與微觀組織,而進一步影響銲道的耐蝕能力。因此,管路中最常發生滲漏處的地方往往就是管路銲接位置。

2.2.2 SUS不鏽鋼遭腐蝕機制[2]

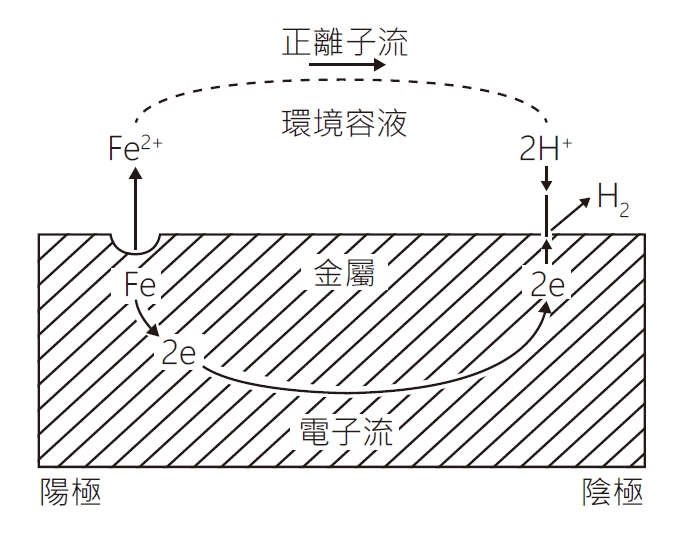

探討腐蝕機制,主要依靠電化學反應,不鏽鋼的抗電化學腐蝕性,主要依靠其表面所形成的Cr2O3層。接著從電化學反應過程來討論不鏽鋼的耐腐蝕性及防腐條件。金屬均具有離子化傾向,並以離子狀態溶解於溶液中,以Fe為例,Fe離子放出價電子(e),形成陽極反應,如下式所示

Fe→Fe2++2e ..........................(1)

如果沒有相對的反應吸收這裡所放出的電子,該反應終將停止,但是,若Fe處於酸性溶液中,則由於氫離子(H+)之大量存在,產生

2H++2e→H2 ..........................(2)

吸收電子,形成H2

而在含有氧的水溶液中,則可產生以下反應

O+2H2O+4e→4OH- ..........................(3)

式(2)及式(3)的吸收金屬放出之電子反應,稱為陰極反應,這樣,由(1)(2)或(3)式所構成的陽極反應或陰極反應之組合,就形成了鐵的電化學腐蝕。

圖4顯示在金屬表面一部分形成電流,在陽極消耗金屬,為腐蝕的主要階段,此過程的進行,電解質存在是必要條件。電解質即含有電荷(離子)的溶液,在水中含有H+ 及OH-的大量離子,在現實中的腐蝕環境中,電解質包括從純水到強酸、強鹼、鹽水等等各種溶液。

圖4、陽極反應與陰極反應同時進行之鏽蝕形成

本篇以某先進製程廠IPA SUS廢液管遭設備排酸導致管路穿蝕洩漏為例,即是發現設備排含有HF廢液造成。以下探討鹵素對於不鏽鋼的腐蝕現象及機制。

2.2.3 鹵素對不鏽鋼表面的腐蝕現象

依據實驗顯示,在可溶解鐵的硝酸中,不鏽鋼可近如白金一般完全不腐蝕、不溶解,這是由於不鏽鋼中Cr或Cr-Ni在表面生成強固、安定的鈍化膜使得不鏽鋼具有不易在氧化劑中溶解的特性。然而,鈍化膜對於鹵素的腐蝕則完全沒有保護作用,鹵素離子會使不鏽鋼表面之鈍化層發生局部破壞,生成腐蝕孔洞;如拉力作用,亦可產生裂縫 。鹵素造成鈍化膜破壞的原因,主要是它與鈍化膜中不穩定部分的氧或氫氧根發生置換反應,生成氯化鹽類,造成薄膜的局部溶解區,成為進一步腐蝕的起點。

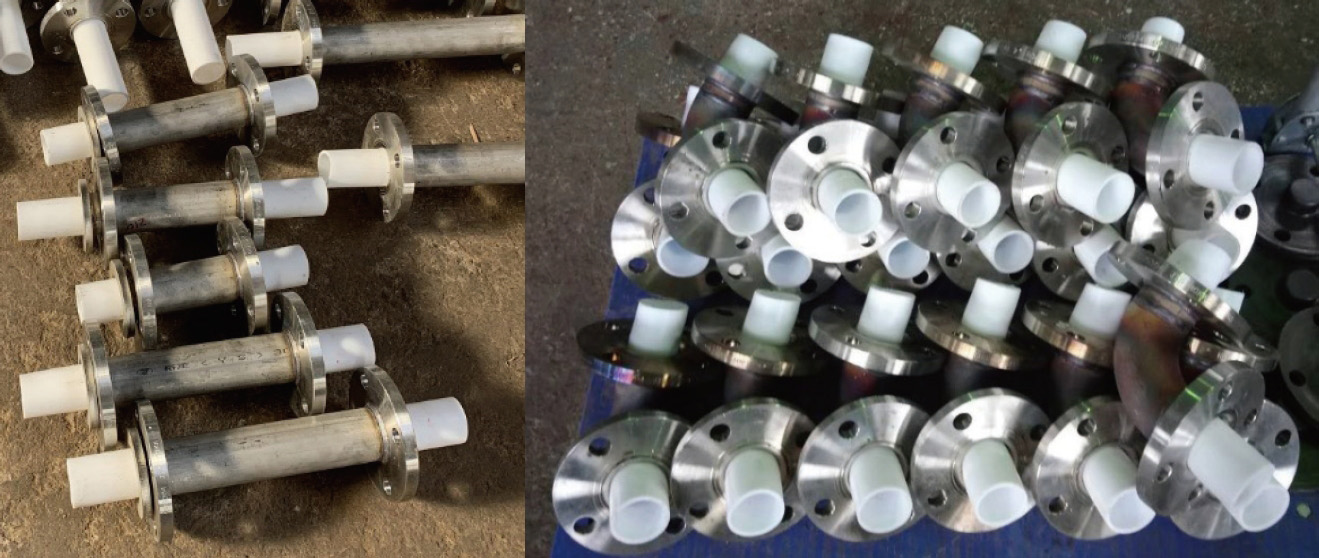

針對被HF廢液腐蝕的IPA SUS廢液管路,目前暫時使用管套封住洩漏處,如 圖5所示,得以維持系統正常運轉 ;但面對未來先進製程的挑戰選用具耐酸鹼腐蝕能力的不鏽鋼Lining管是有其必要性的,如 圖6所示。不鏽鋼Lining管(SUS/PTFE)其管路特色為外層SUS不銹鋼,內層接液面貼附PTFE材質,兼具防爆防火抗腐蝕之特性,適用於含酸鹼性的有機類溶液。PTFE(聚四氟乙烯,Polytetrafluoro-ethylene,俗稱鐵氟龍)特點為具抗酸鹼、抗各種有機溶劑 ,幾乎不溶於所有溶劑。同時,PTFE具有耐高溫的特性,其摩擦係數極低,可做潤滑作用之餘,亦被廣泛使用於不沾鍋和水管內層的理想塗料。

圖5、左圖管路酸蝕洩漏,右圖使用管套封住洩漏處

圖6、SUS/PTFE管,左圖為直管段,右圖為彎管段白色部分材質為PTFE,灰色部分材質為不鏽鋼

研究方法

依前一章節編排,本章同樣以兩大主題進行探討 : ① 管理層面 ②廠務系統強化。

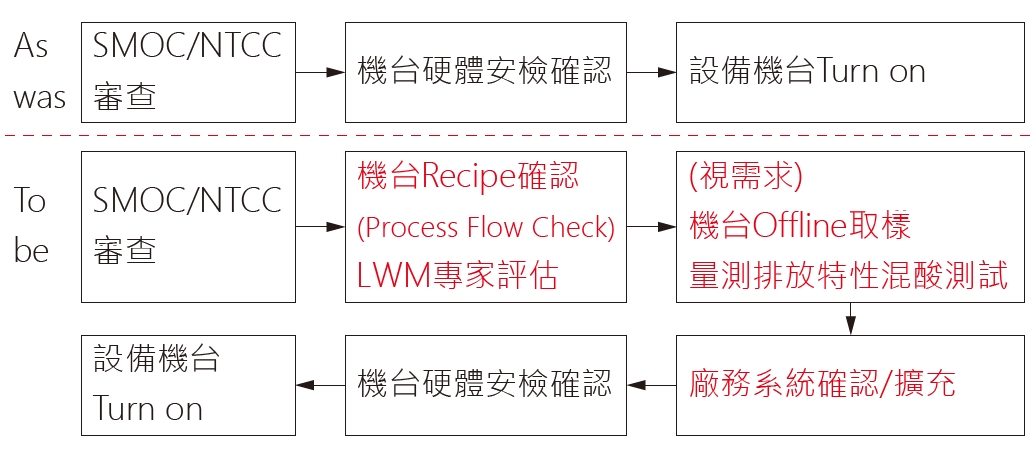

3.1管理層面

SMOC及NTCC皆是現行的變更管理方式,新機台或新製程皆須經過此程序方可上線使用;但在先進製程廠中,仍有誤排酸導致管材腐蝕現象。審視SMOC及NTCC審查過程,發現審查流程中,主要著重於硬體面的變更審查 ,卻往往忽略設備製程端的晶圓製造流程變更,造成製造過程中產生的混排現象。有鑑於此,審視過程中,應新增確認機台晶圓製造流程是否進行變更及考慮化學品混和後的排放問題並考量排放後廢液處理回收問題。因此,在簽核過程中,應加入廢資課專家們一同審查會簽,確認廢液清運、處理廠商可進行處理回收,不違反環保法規及合約書上簽屬之規定。

3.2廠務系統強化

第二部分探討如何強化廠務系統,避免預期外的排放造成系統的損壞並安裝相關設備及早知曉排放狀況。以廠務廢液系統從源頭到廢液清運端,大致可區分4大單元 : ① 設備機台端排放管路(Submain) ②Waste Lift Station(以下簡稱WLS) ③廢液桶槽及 ④Waste Coupler Booth(以下簡稱WCB)。本篇以某先進製程廠廢液IPA為例,利用RA分析廢液4大單元遭排酸後造成之風險並進行改善的方式,分析結果,如 表1所示,以現有廢液IPA管材SUS304不鏽鋼及Pump無法耐酸,設備排酸後將會使得管材遭受腐蝕及系統故障,因此需選用耐酸材質管路(Perfluoroalkoxy Alkanes, PFA或SUS/PTFE),方可避免管路損壞,維持系統正常運作。

| 單元 | 設備排酸後系統潛在風險 | 改善方式 |

|---|---|---|

| Submain | 管路腐蝕損壞,造成漏液 |

依設備排放需求,選用合適管材 Ex : 有機溶劑廢液含酸 (SUS304→SUS/Lining) |

| WLS | 管路腐蝕損壞,Pump接液面金屬腐蝕故障,無法排酸 |

依設備排放需求,選用合適管材/Pump Ex : 有機溶劑廢液含酸 (SUS304→PFA),機殼需SUS材質 |

| 廢液桶槽 | 桶槽腐蝕破裂,無法收全廠廢液,嚴重將造成停線 |

依設備排放需求,選用合適管材 Ex : 有機溶劑廢液含酸 (SUS304→SUS/Lining) |

| WCB | 管路腐蝕損壞,Pump接液面金屬腐蝕故障,無法排酸 |

依設備排放需求,選用合適管材/Pump Ex : 有機溶劑廢液含酸 (SUS304→PFA),機殼需SUS材質 |

結果與分析

針對先進製程廠設備廢酸排放進行站前管理,透過本篇討論的兩大主題(管理層面及廠務系統強化)。以某先進製程廠為例,設備機台運作時會使用到氣態氫氟酸(HF)及有機溶劑異丙醇(IPA)。設備機台廢液排放時,因機台有使用IPA,因此廢液理應選擇SUS304管路,即為各廠通用之材質管路;但在此案例卻選用SUS/Lining材質管路及WLS/ WCB改用防酸腐蝕的機台,其原因為機台運作過程中, IPA使用後,廢液進行排放時,有機溶劑廢液中溶有大量氫氟酸化學氣體,造成廢液呈現酸性。

分析此一案例成功因素在於能提早發現設備不同於平常的運作方式,如 圖7所示,透過NTCC會議上深入了解機台運作過程、化學品使用方式讓廠務工程師能即早準備 、施工修改廠務廢液系統(Submain/WLS/廢液桶槽/WCB)及通報LWM專家們進行評估判斷廢液處理/清運方式。

圖7、管理層面建議新增審查項目

結論

隨著先進製程不斷的演進,化學品的選擇及搭配上越來越多樣化,間接讓廢酸的收集及處理上有更多不同以往的運作方式。本篇以某先進製程廠為例,透過設備機台裝機前的文件審查(SMOC)、會議討論(NTCC)的流程外,新增了解新製程方法的化學品使用,提前知曉設備機台廢酸排放後所造成的影響及加入廢資課專家的意見,得以讓廢液能安全且合法的方式進行處理;此外,透過提前知曉設備排放的廢酸性質,得以讓廠務檢視系統的能力,如有不足之處可提前部屬,避免因系統無法承受需緊急搶修影響廠區運作造成生產停擺。

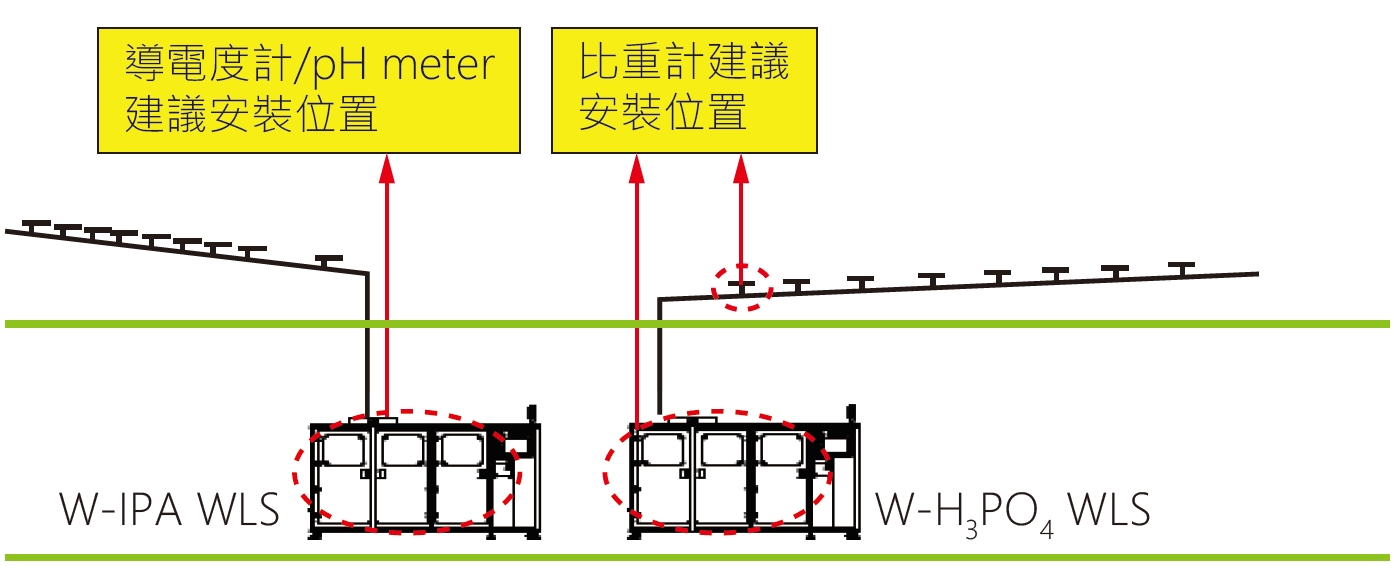

雖然透過設備裝機前的會議及文件審查中能發現的情況,可讓廠務端及早準備;但在機台的操作過程中,難免會有人員誤操作的機會,發生廢酸誤排的狀況,造成廠務系統的損壞。因此,廠務系統強身健體將是最重要的一環 ,唯有強化自身系統,才能達到提前預警的功能。未來,廠務系統可新增分析儀器長眼睛即時監視設備排放狀況,如 表2所示,例如 : 新增pH計、導電度計可確認廢液排放性質(酸鹼度)掌握設備有無誤排狀況,廢磷酸系統新增比重計可確認排放的廢液含水率是否達允收標準,避免濃度不足廠商拒收。系統新增分析儀器的好處雖然能第一時間發現誤排狀況但安裝前須考量儀器使用後的問題,例如 : 後續儀器保養、校正、維修及更換該如何執行及分析儀器該安裝於現有系統的什麼位置、如何安裝及法規限制等,這些都是需再安裝前進行完整性的評估方可執行。對於未來新蓋的先進製程廠,藉由先前的經驗分享,建議在管路的選擇上直接選用較佳的材質,避免未來廢酸誤排造成的管路損壞;但對於既有成廠而言,礙於現有空間不足限制或系統現有管路考量等等,建議可評估加裝廢液即時監視系統,及早預警誤排狀況的發生,如 圖8所示。

| 廠務系統強化安裝 | 適用系統 | 效益 |

|---|---|---|

| pH meter | W-IPA | 確認廢酸酸鹼度,避免設備誤排管路酸蝕 |

| 導電度計 | W-IPA | |

| 比重計 | W-H3PO4 | 量測廢酸比重換算濃度,避免濃度過低廠商拒收 |

圖8、廠務系統即時監視系統建議安裝位置(舉例)

最後,公司營運最主要的考量為安裝花費的成本與獲得的效益是否合乎比例原則,期望安裝這些設備能達到實質的效益,準確地在設備廢酸排放前及早預警異常,讓廠務工程師及早執行相對應的措施;而非安裝後無使用的必要,變成擺放在現場的裝飾品,白白浪費金錢與時間。

參考文獻

- 楊山毅,Fab15管溝清潔檢查暨除鏽專案結案報告,2019年。

- 陳鴻賓,不鏽鋼的耐腐蝕性,防蝕工程第六卷第一期,1999年。

留言(0)