摘要

虛驚不再來-N28 EPI LSC洩漏全面改善

N28 EPI製程會排放高濃度的氫氣至LSC進行處理,但隨著LSC元件逐漸老化導致LSC前段水洗氫氣洩漏風險上升。本文針對F15A廠內三個氫氣洩漏的虛驚案例,發現原因為機台設計、元件老化及既有保養方法不足,並以此朝LSC元件分析及管理、LSC保養流程改善及人員管理精進等三大面向進行分析,重新定義EPI LSC在N28製程的保養方法,減少氫氣洩漏的風險。

The hydrogen gas of epitaxy processes in N28 is treated by local scrubber. The component aging of local scrubber are also associated with increased risks of hydrogen leakage in the Front-end pure wet scrubber. There are three cases of hydrogen leakage in F15A plant was analyzed in this article. The major reasons are as follows: LSC design, component aging and PM methods with shortage. Three topics analyzed in this article are as follows : (a)The analysis ang management of LSC components. (b)The improvement of the PM methods. (c)The management of PM teams. This article has redefined the LSC PM methods of epitaxy processes in N28 for decrease risks of hydrogen leakage.

1. 前言

台積電在N28製程逐步使用易燃性氣體作為生產所需原料,本研究已氫氣作為研究對象,CVD EPI製程中需要以高純度氫氣作為載流氣體,氫氣與氮氣的混合氣體將會帶動原料氣體進行磊晶,氫氣將不會參與反應,所以製程的過程中會持續排放高純度的氫氣作為製程廢氣,因此將會搭配現址式廢氣處理設備(Local Scrubber, 以下簡稱為LSC)將排放濃度處理至爆炸下限以下(lower explosive limit, LEL)。

N28的EPI製程所配備的LSC主要DAS AQUABATE Combiburn(EPI),LSC添加燃料(如甲烷、丙烷、天然氣或氫氣)與混合助燃劑(空氣或氧氣),藉由燃燒將氫氣反應成水以降低爆炸危害性,DAS LSC設計主要為前段水洗及後端燃燒水洗功能,前段水洗主要去除製程的酸性氣體,後段燃燒水洗則是進行高溫反應並水洗去除反應副產物,所以針對LSC的安全設計,將會有針對氫氣、天然氣的氣體偵測器(GMS)以監控環境讀值。

由於N28在F15A以即將邁入10年大關,在運轉的過程發現了前段水洗的元件產品壽命已經逐漸影響氫氣製程高安全的需求,本研究將透過多筆案例進行分析,並從元件管理、PM手法及人員管理等三大面向進行精進,使EPI的LSC的氫氣洩漏風險並不會隨著運轉時間的拉長而增加。

2. 文獻探討

2.1 氫氣危害及處理

氫氣為自然界最小的分子的原子,氫氣的命名取其「輕氣」的意思,為自然界最輕的氣體,氫氣的自燃溫度為565.5℃,爆炸界限下限(%LEL)4%上限(%UEL)74%,由於常溫下是一種無色、無臭、無毒的氣體中,而且引爆範圍非常廣(天然氣約為5~15%),氣體密度小的特性容易擴散至大氣,氫氣的分子運動速度非常快,滲透性也最強,因此氫氣的輸送管路與儲槽接界面的連接接需要非常嚴謹,避免漏氣問題的發生。[1]

台積電針對廢氫氣歸類為燃燒性氣體,並針對出口排放標準訂定為10% LEL避免風管內部爆炸的風險,故須設置LSC於機台排氣端進行尾氣處理,而LSC一般設計為透過H2高溫氧化生成水的特性將其反應為無害的水氣,減少廢氣的危害性。

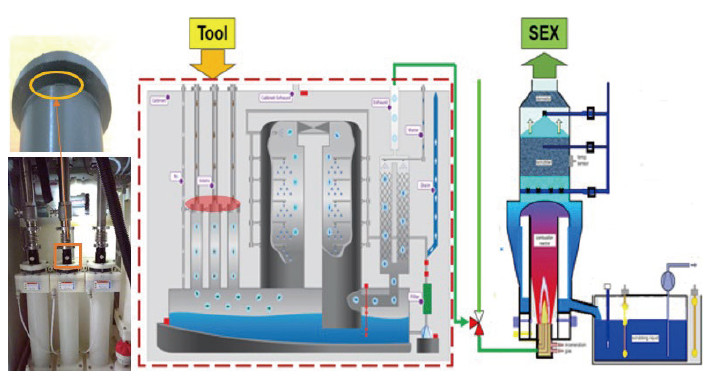

2.2 EPI製程及廢氣處理程序

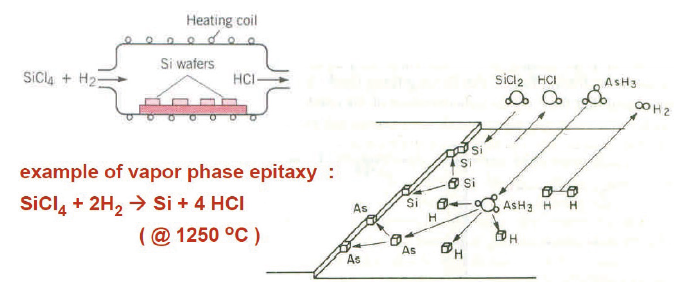

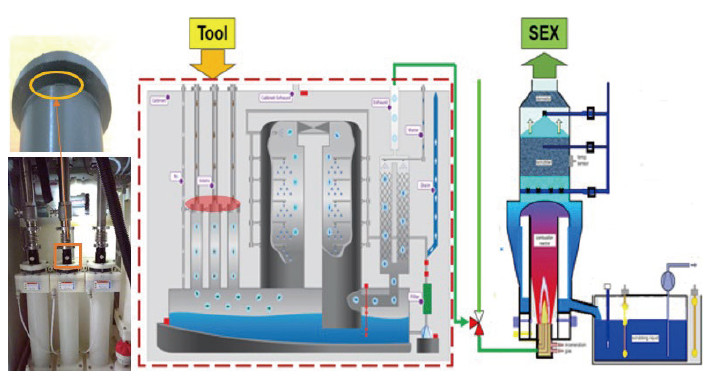

矽晶圓的生產過程中,Wafer表面的矽晶利用氣相化學沉積(CVD),於Chamber內通入SiCl4氣體與H2於高溫下反應,如圖1,考慮製程氣體副產物及,未參與反應的氣體,可以簡易歸納出廢氣成分主要為SiCl4、H2及HCl。

從EPI的廢氣組成,主要有爆炸性的H2氣體及腐蝕性的HCl,LSC設計主要就可以利用燃燒的高溫反應H2及水洗的方式吸收HCl於液相中減少廢氣的危害性,目前台積電針對EPI基於燃燒水洗處理的LSC主要有3種,如 圖2分別為為DAS Aquabate+Escape、DAS Styrax及Edward Helios,DAS Aquabate+Escape以F15A為大宗,基於F15A廠內的使用經驗及比較其他廠的使用機型,F15A內Aquabate+Escape有較大H2洩漏風險,比較3台的設計構思,由於廢氣含有HCl具有很高的腐蝕性,早期的設計皆採用先水洗,在燃燒水洗的方式進行處理,但由前段水洗使用大量的抗腐蝕塑料元件所組成,塑料比起金屬可能會因為長時間的脆化導致破裂,加上氫氣容易逸散的特性,使前段大面積的水洗LSC給予更大的洩漏風險,使F15A的氫氣洩漏的件數遠高於其他廠區。

圖1、CVD-EPI的反應

圖2、TSMC CVD-EPI各廠LSC的選用

3. 研究方法

目前F15A內DAS Aquabate+Escape安裝共96台,佔TSMC約50%,主要為N28製程EPI主要的LSC,透過廠內的實際運轉經驗及發生案例去探討氫氣洩漏風險評估及管理,消除EPI的LSC所造成的氫氣洩漏虛驚。

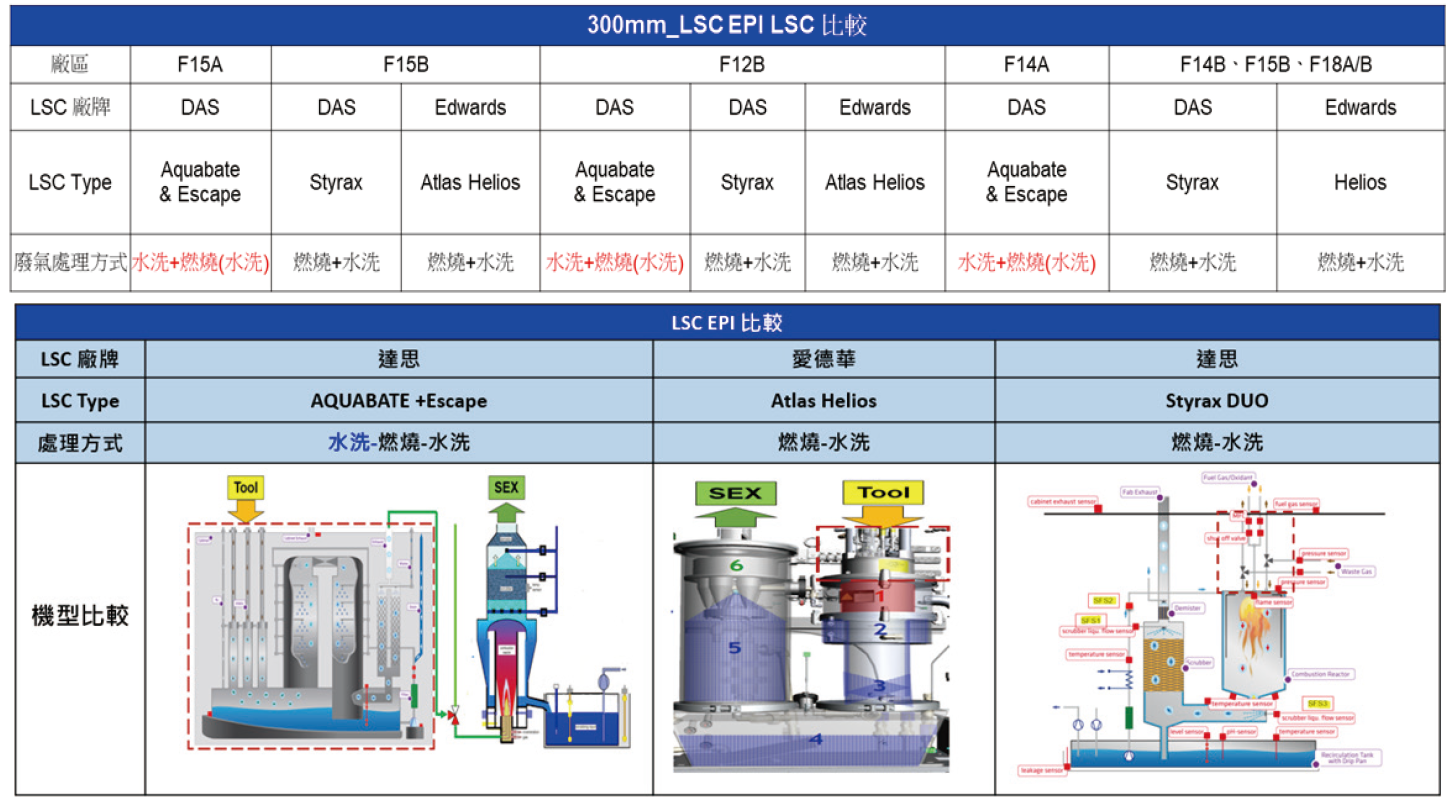

3.1 案例一_物料異常

F15A EPI某附屬的DAS Aquabate+Escape機台,經ISEP風管內GMS檢測到約200ppm的H2讀值,經確認為水洗段入口Bellow長期受特氣腐蝕造成孔蝕(砂孔)導致H2洩漏。(圖3)

圖3、DAS Aquabate+Escape入口Bellow腐蝕造成孔蝕(砂孔)導致H2洩漏

3.2 案例二_物料異常

F15A EPI某附屬的DAS Aquabate+Escape機台,經ISEP風管內GMS檢測到約130ppm的H2讀值,經確認為水洗入口段連接管Clamp Plate裂縫導致氫氣洩漏,由上面接Bellow在管路可能錯位的狀況下應力累積導致連接管破裂,由於無定義連接管Clamp Plate週期,所以重新定義物料週期避免塑料老化。(圖4)

圖4、入口連接管Clamp Plate破裂導致氫氣洩漏

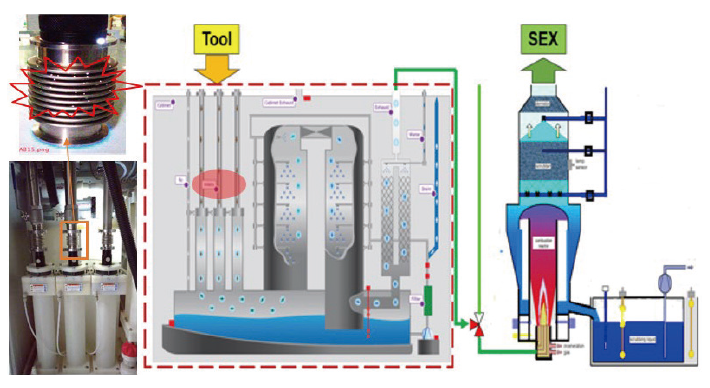

3.3 案例三_人為因素

F15A EPI某附屬的DAS Aquabate+Escape機台,經ISEP風管內GMS檢測到約190ppm的H2讀值,經過確認現場現場由DAS人員進行保養中,並進行水洗LSC水槽清潔作業,可能殘存氫氣藏於Powder之中導致逸散於大氣之中,探究原因為CV凹折使吸力不足所導致及人員對現場氫氣安全意識不足所導致。(圖5)

圖5、水洗LSC水槽清潔作業,Powder Outgassing使氫氣洩漏

4. 結果與分析

4.1 LSC元件分析及管理

從案例一及案例二,我們可以發現物料異常所導致H2洩漏的發生區域主要分布在燃燒部份及前段水洗部份以前,其原因為未經處理的腐蝕性氣體使水洗前的元件叫水洗後的元件容易損壞,加上氫氣未經燃燒反應下容易逸散的特性,使DAS Aquabate+Escape H2洩漏虛驚發生頻繁,圖6為統計F15A近5年的H2洩漏的虛驚次數,發生的熱點分布於如同前面提到分布於前段水洗內部的元件。

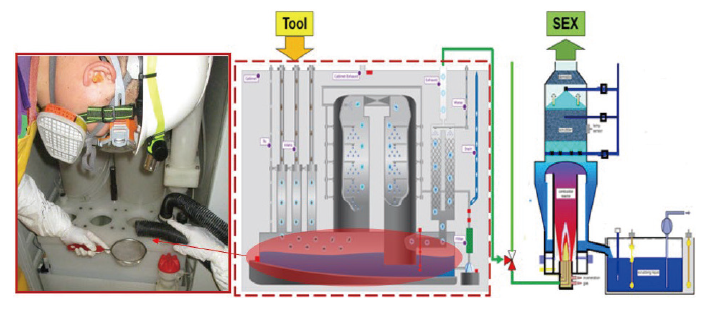

從案例分析上,多是單一元件的腐蝕損壞所造成,針對單一事件單一元件的改善已經不足以應付廠內LSC元件的老化使LSC虛驚風險的增加,DAS前段水洗設計屬於多段元件銜接而成,所以元件管理上必須深入剖析,所有元件未來皆有可能成為破口,以往的保養僅就異常進行更換,缺乏系統性的管理使元件的生老病死無法掌握,本研究將各個元件分門別類共計16類,由於元件同屬於分析上高洩漏風險的區域,針對高頻率拆卸元件(Ex. O-ring、Bellow)定義1年的週期進行,針對水洗段的素料元件則定義5年週期更換,每段元件接編號、造冊納管,使LSC可以滴「氫」不漏。(圖7)

圖6、F15A DAS Aquabate+Escape近5年的洩漏元件分布

圖7、DAS Aquabate前段水洗段定義元件及更換週期

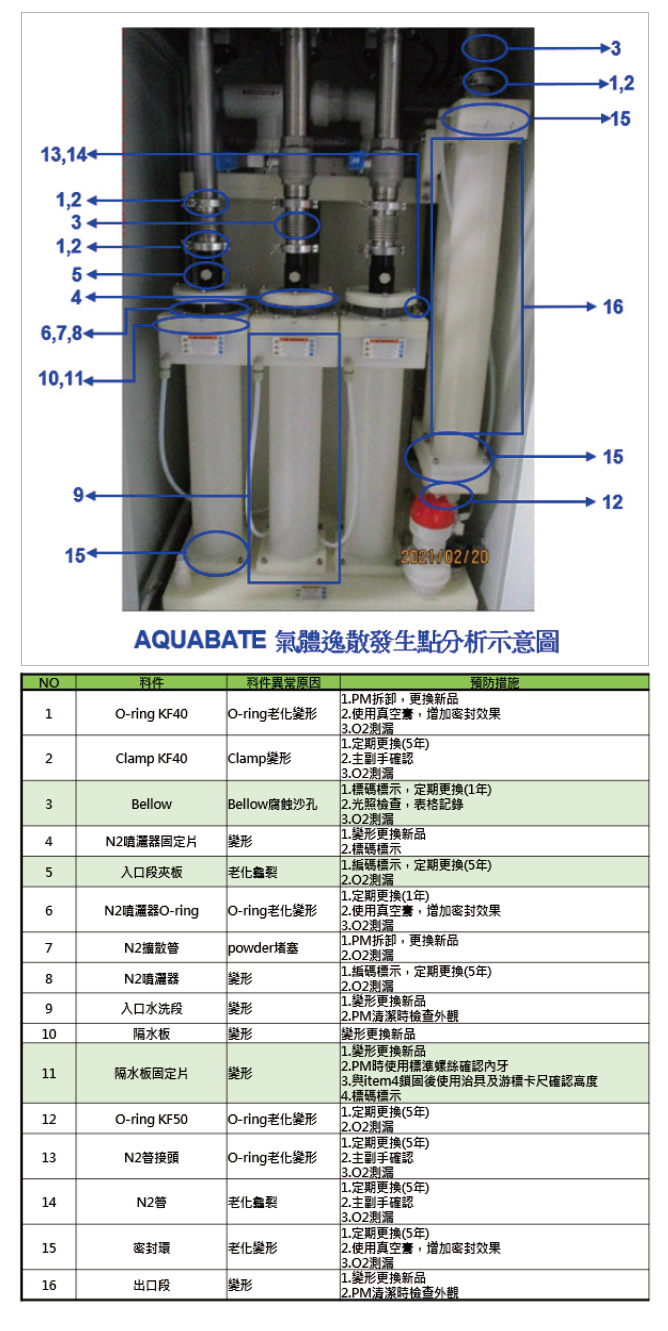

4.2 LSC保養流程改善_氧氣測漏法導入

過去DAS Aquabate+Escape的測漏手法,使用氫氣偵測儀(NC-1000)於管路組裝完成後,僅由氫氣偵測儀沿著管路銜處接量測,可能因為洩漏濃度不高及PM測漏手法偵測極限使微小洩漏點無法及時發現,透過氧氣偵測儀(理研GX-2012)的導入,PM完成後利用N2進行Purge使管路成為無氧狀態,如有洩漏點氧氣會由於管路負壓吸入管路內,氧氣偵測儀可以偵測到最低0.1%的氧氣,比起NC-1000僅於外部管路量測,將使量測更加的標準化、準確及安全,其操作方法如下:

Specification : O2濃度0.0%→代表無洩漏(監測5min/次)共2次。

- 按下POWER/ENTER開機,O2濃度偵測器開始自我校正(確認O2環境讀值 : 20~21%→代表校正完畢)

- 測試前再次確認O2 Sensor偵測點是否有正確安裝。

- O2 Sensor偵測點1量測(AQUABATE到ESCAPE PLUS腔體)

- O2 Sensor偵測點2量測(AQUABATE到ESCAPE PLUS Bypass)

- 執行前端水洗scrubber(AQUABATE) N2 purge程序 : 10分鐘。

- 連接O2 Sensor於後端燃燒水洗scrubber(ESCAPE)入口端的偵測點2。

- 開始執行偵測1分鐘內降至0.0%。

- 確認偵測讀值0.0%維持4分鐘代表無洩漏。

- 手動切換三向閥至燃燒腔體。

- 連接O2 Sensor於後端燃燒水洗scrubber(ESCAPE)入口端的偵測點1。

- 開始執行偵測1分鐘內降至0.0%。

- 確認偵測讀值0.0%維持4分鐘代表無洩漏。

- 機台復歸。

透過 圖8,本研究透過拆除N2管路模擬管路洩漏,約90s就可以測量到管路洩漏狀況,證明氧氣測漏法的可靠性。

圖8、拆除N2管路模擬管路洩漏,以氧氣測漏進行偵測

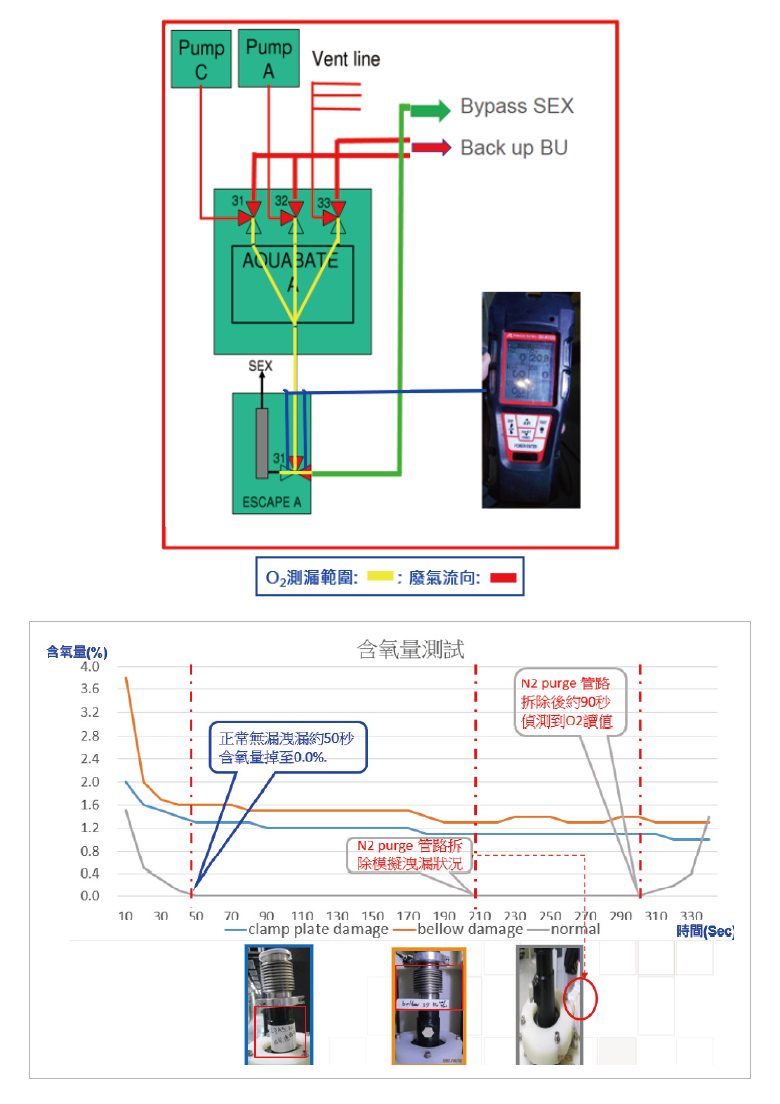

4.3 現場保養、操作人員管理精進

現場人員拆管及元件解離,使腔體暴露於大氣之中,一般上PM使用CV進行跟抽作業,但依據案例3由於CV管路凹陷造成Powder Outgassing使氫氣洩漏,針對現場人員PM手法以好用工具及廠商主管作業觀察加強兩大面向使現場保養人員減少漏氣風險並保障人員安全。

好用工具(圖9)旨在協助現場人員判斷PM後的妥善率,並可查出微小的瑕疵,以案例三來說,由於CV的吸力不足導致Powder Outgassing,為了加強CV的防禦,現場加大CV的氣罩增加抽取範圍,並於水槽新增CV並搭配壓力錶頭監控CV壓力是否充足;針對現場人員由DAS內部稽核單位定期入廠作業觀察,從不同於工程師角度檢視現場作業狀況。

圖9、好用工具及廠商主管作業觀察

5. 未來展望與結論

從廠內的實際運轉經驗,將多次物料異常的統計數據進行分析並拓展到其他同質的原件,掌握機台的狀況在損壞前提前更換,將廠內氫外洩的風險降至最低,從2021年初完成改善至今,目前廠內皆無虛驚的案例發生,並將目前的EPI LSC的運轉經驗可推展F16南京廠或更加先進的製程如果同樣使用LSC處理高濃度的含氫尾氣(如Edward Helios或DAS Stryax Duo);在人員管理的方面透過好用工具、廠商主管作業觀察及PM QC手法改進三方面精進現場保養品質,達到現場人員目前現場0缺失。

參考文獻

- 黃耀中、黃財旺,從「小型天然氣重組製氫設備」談氫能設備的安全防護,台灣中油股份有限公日煉製研究所。

留言(0)