摘要

新成廠化學供應系統快速驗機方法與實務

Keywords / Commission3,Wet Pa

化學品供應系統於新廠初期,通常第一波供酸是最緊迫的,建置過程除了工程進度不足還要留意機台需求變更,以及相關毒化物證照取得前也會限制原液洗酸作業,為了滿足機台送酸需求,需要規劃驗機程序,配合commission team依標準程序作業,穩定推進sign off動能,在設備機台初期以wet pa當做驗機標準,所以系統前置flush不足會影響機台驗機時間,依據18A與18B建置的經驗探討化學品系統前處理作業,從桶槽的清洗步驟到系統盤面清潔,以及 VMB管路flush,排除藏污納垢的節點,提高洗桶的潔淨度與強化供應品質。

In the early stages of a new plant, the first wave of acid supply is usually the most urgent. In addition to the lack of engineering progress, the construction process should also pay attention to the change of machine requirements. In order to meet the acid delivery needs of the machine, it is necessary to plan the machine inspection procedure. Cooperate with the commission team to operate according to the standard procedures and steadily promote the sign off kinetic energy. In the early stage of the equipment machine, wet pa is used as the machine inspection standard, so the lack of flush in the front of the system will affect the machine inspection time. Based on the experience of 18A and 18B construction, the pre-Handle operation of the chemical system is discussed. From the cleaning steps of the barrel trough to the cleaning of the system pan, and the flushing of VMB lines. It is necessary to remove the nodes that hide dirt and grime, improve the cleanliness of the washing bucket and strengthen the quality of supply.

1.前言

目前世界半導體需求日新月異,面對跨時代的挑戰,除了持續不斷製程演進,伴隨而來的市場需求加倍成長,為了達到N3製程的裝機需求,不只是建廠需要有條理的排程,也需要成廠初期整個驗機團隊精細分工,才能符合前期驗機條件,讓工程師專注在驗機前置作業規劃,可以利用有限人力突破困境,透過溝通協調各系統課之間的節點,銜接必要的工程進度,使驗機作業可以在物料與人力皆不足的情況下,穩定步上軌道。

2.文獻探討

2.1 化學桶槽前處理作業[1]

化學品供應架構,主要分為儲存與供應系統,再加上廢液回收系統,可以構成一套完整的化學品供應系統,以大宗化學品HT-H2SO4為例,初期送酸瓶頸在於桶槽潔淨度,於是桶槽供應商(華爾卡)針對桶槽潔淨度,利用獨特的前處理內襯端板材料真空成型加工來減少表面刮傷,並於出廠前進行桶槽清洗,提升桶槽潔淨度,接著桶槽定位後再經過廠務端強化水洗程序來達到進酸標準。

2.1.1 桶槽洗淨程序

華爾卡公司對於桶槽製作一套標準程序,其中桶槽品質檢查合格後,會執行清洗作業,主要目的是移除桶槽內襯焊接所產生的物質,避免殘留在桶底影響供應品質;Lorry桶槽從18B開始,廠商出貨前會進行橫式滾動預洗作業(如圖1),或是以立式預洗作業(如圖2),兩者差異在於橫向滾動能使清洗範圍更完整,以廠商清洗H2O2 Tank為例,經過UPW與雙氧水洗淨後,驗證金屬不純物均<10ppt(儀器最小偵測極限)(如表1),確實有清除效果。

圖1:橫臥式洗槽作業(新)

圖2:直立式洗槽作業(舊)

| 取樣備註 | UPW 初洗驗證 | H2O2 驗證 | UPW 驗證 | ||

|---|---|---|---|---|---|

| 取樣日期 | 2021/12/24 | 2021/12/25 | 2021/12/30 | ||

| 化學品名 | UPW | H2O2 31% | UPW | ||

| 樣品批號 | 211228-1800-01 | 211229-1000-02 | 211230-0900-01 | ||

| 桶號 | TVT211224A | TVT211224A | TVT211224A | ||

| 分析項目 | LSL | 單位 | 分析結果 | 分析結果 | 分析結果 |

| Assay | % | 30.96 | |||

| TOC | ppm | 1.95 | 0.1 | ||

| Aluminum [Al] | ≦ 10 | ppt | 2 | 1 | |

| Calcium [Ca] | ≦ 10 | ppt | 6 | 3 | |

| Chromium [Cr] | ≦ 10 | ppt | 1 | 1 | |

| Cobalt [Co] | ≦ 10 | ppt | 1 | 1 | |

| Copper [Cu] | ≦ 10 | ppt | 1 | 1 | |

| Iron [Fe] | ≦ 10 | ppt | 6 | 1 | |

| Lead [Pb] | ≦ 10 | ppt | 1 | 1 | |

| Magnesium [Mg] | ≦ 10 | ppt | 1 | 1 | |

| Nickel [Ni] | ≦ 10 | ppt | 1 | ||

| Potassium [K] | ≦ 10 | ppt | 1 | 1 | |

| Silver [Ag] | ≦ 10 | ppt | 1 | 1 | |

| Sodium [Na] | ≦ 10 | ppt | 1 | 2 | |

| Zinc [Zn] | ≦ 10 | ppt | 12 | 2 | 1 |

| Total Metal | ≦ 100 | ppt | 262 | 25 | 16 |

2.1.2 槽體清洗劑效能

探討化學品對於桶槽內襯清洗效果[3],華爾卡使用雙氧水作為桶槽清洗劑,在這裡扮演的角色是一個氧化劑與消毒劑。作為氧化劑,雙氧水能夠分解蛋白質、脂肪和其他有機物質,可以有效去除桶槽表面的有機和無機污垢;作為雙氧水具有一定的殺菌和消毒作用,經由破壞細菌、病毒和其他微生物的結構,減少其數量並控制微生物的生長。

2.2 化學供應系統清洗程序

化學品管材或盤面閥件在生產過程到包裝會有部分不純物殘留在管壁,所以在系統供應前須經過幾道清洗程序,通常會以N2先吹淨管路內粒子(Particle),以及DI大量flush將表面髒污去除,再透過化學品浸泡將桶壁或管路表面進行化學反應後排放帶出系統。

2.2.1 Lorry Tank & 管材Piping & 閥箱VMB盤面前處理洗淨

根據18A建廠經驗,化學品供應系統使用的管材與VMB盤面,在配管前可以利用洗管機進行清洗,18A更在P1設置一組洗管機,方便執行洗管前置作業,有效提升管路 flush 效能,並可降低化學品消耗量。

2.2.2 清洗模式與雷諾數差異

從文獻中[4]得到雷諾數(Reynolds number)是一個無因次數,用於描述流體的流動狀態。它是根據流體的速度、密度、粘度和特徵尺寸來計算的。對於清洗桶槽的效能,雷諾數可以提供有關流體流動情況的重要信息。選定雷諾數大小是決定清洗模式的關鍵,雷諾數的計算公式如下:

Re = (ρ * v * L) / μ

(其中,Re=雷諾數;ρ=流體的密度;v=流體的速度;L=特徵尺寸(例如管道直徑或桶槽的寬度);μ=流體的動力黏度)

依據雷諾數判斷流體流動類型有三種模式:

❶局部流動(Laminar flow):當雷諾數小於約 2000 時,流體呈現局部流動,這意味著流體以平行且有序的層次流動,所以在清洗桶槽中,這可能表示流體在表面上滑動,並且能夠有效地將污垢從表面上帶走。

❷過渡流動(Transitional flow):當雷諾數介於 2000 到 4000 之間時,流體的流動可能會從局部流動轉變為混亂且不穩定的過渡流動,在這種情況下,清洗桶槽的效能可能會受到一些影響,因為流體的流動不再是平穩的,對於較困難去除的污垢,過渡雷諾數下的模擬結果可能顯示較好的洗淨效果。

❸湍流流動(Turbulent flow):當雷諾數大於約 4000 時,流體呈現湍流流動,這意味著流體以非常混亂和不規則的方式流動,湍流流動可能會增加流體與表面之間的接觸和混合,所以高雷諾數的模擬結果可能顯示更強的洗淨效果,因為湍流流動可以增加與污垢的物理作用力和擾動,從而更有效地去除污垢。雖然桶槽在廠外已進行預洗作業,內襯只有餘留部分微污染粒子,但是供應系統延伸至FAB內管路長度>200M,其中彎折與盤面死角(Dead zone),利用湍流模式可以加速去除微粒與氣泡。

2.2.3 提高水溫增加清洗效率

廠務化學品供應系統及管路建置初期,對於線上機台洗淨(Flush)的階段,常發現有Flush效率不佳,最常使用的改善方法是加大Flush流量,微粒子污染物(Particle) 數目仍居高不下的狀況,不僅延遲機台生產時間,也造成化學品浪費,首先在供應管路建置之初,以40℃之高溫去離子水(De-ionized, DI)取代常溫DI水來對管路作Flush,根據過去實測經驗,此作法可縮短30%新管路內微粒污染物濃度下降的時間。

3.化學系統Flush標準化與驗證機制

3.1 化學系統驗機程序

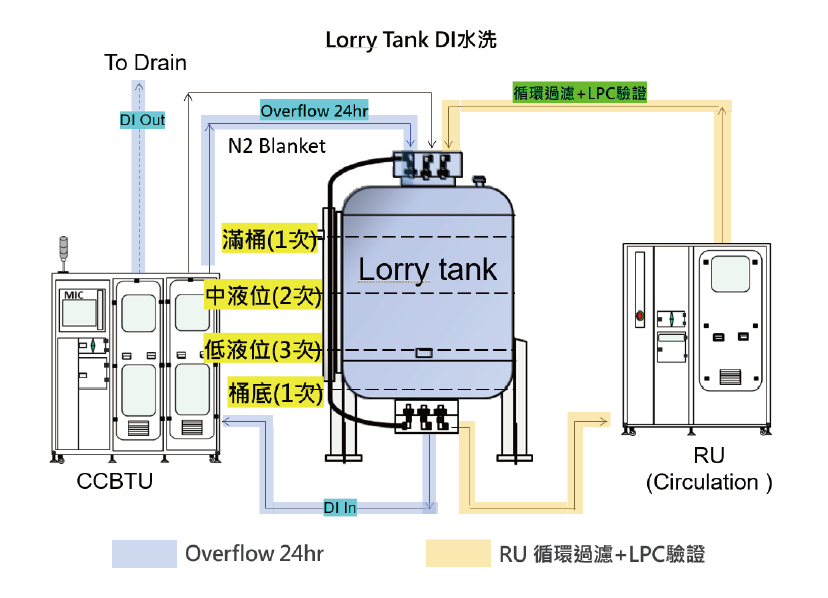

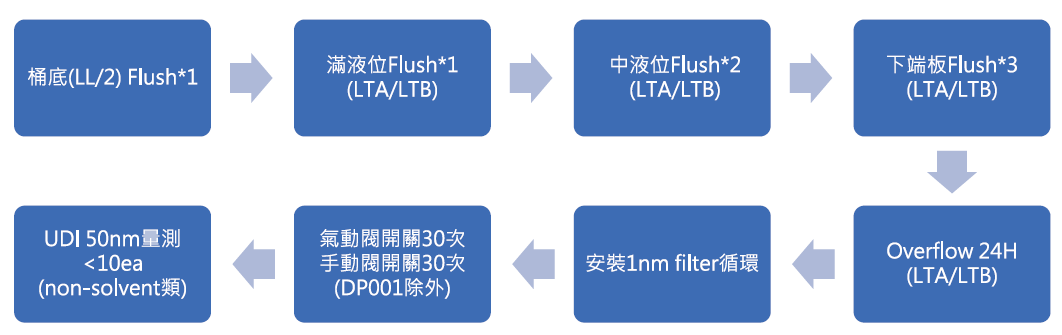

圖3為18P6經驗設定驗機標準化流程,第一階段DI水洗桶槽過程(如圖4),第一優先清洗桶底,可以將桶內重力沉降的雜質去除,避免污染物擴散整個桶槽,第二段滿液位完整清洗桶槽內襯,再來依序將常駐使用的中液位與下端板加強清洗次數,最後進行滿桶overflow放流24小時進行桶槽懸浮物質排出,完成桶槽水洗。接著開始執行CCBTU盤面管路清洗,先安裝1nm filter進行桶內particle捕集過濾,循環過程再搭配手動閥與氣動閥各別開關30次,製造擾流加強去除閥件與盤面內部死角髒污,再接上UDI50驗證particle<10ea。(FNDP001不溶於水會分層,固不進行水洗作業,僅利用N2 purge)

圖3:DI水洗桶槽標準化

圖4:18化學品桶槽標準化洗桶程序

以18B經驗為例,第一階段透過DI洗桶程序,配合Lorry CCBTU與CDU 加測LPC驗證,會加速進酸後機台wet pa驗機速率,P6在時間不足的情況下修正低中高液位 DI flush次數從5/4/3改為3/2/1,後續驗證LPC結果pass;接著第二階段進酸flush程序,包含Lorry out / Soaking / VMB flush,經過lorry out置換以及soaking泡桶過程大部分的金屬離子可以被排出主系統,但是Loop上的VMB/FT-BOX/E-BOX閥箱與管路,以往要花費很長時間靠設備A1 port flush來排除particle與mini-bubble,有了VMB auto drain就可調整廠務端洗酸的進度,加速real chemical flush動能,快速移除particle,P6執行養酸計畫加速後續de-bubble,可以強化系統供酸品質,在後續wet pa 也有得到成效。

3.2 化學系統驗機管控排程與調度

在洗桶的執行階段,提前部屬驗機人員來銜接整個commission team,讓整個系統在測試的過程中能有一致性,避免過多的缺失重複發生,引導整個工程走向更貼近CST裝機的需求(如表2),機台調整到位就可以交接給sign off team接手進行警報與通訊測試,在第一波送酸的關鍵要素,首先是機台通過sign off,再來原物料進酸前排定flush程序,避免廠商人力不足或物料受限,提前安排桶槽置換(lorry in/out)時序,可使人力與物力能穩定跟上送酸需求,管控線上需求制訂洗桶程序與chemical flush標準作業,可以提高線上驗機成功率,降低tool驗機時間。最後建立機台管控表與CST大盤對焦,掌握工廠造機交付時程,滿足第一台裝機需求;中期到基礎設備進廠,依據機台進酸計畫,安排commission team進行盤點與工具準備,初期大量洗桶作業需要專人執行,才能滿足第一波送酸需求。

| Chemical commission & Flush | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| WCCS/Drain | CCBTU/DHL | CDU/ CMDU | VMB | VMB | ||||||||||||||

| Dept. | P6 Chemical | 樓層 |

1ST Tool (CST ) |

Tool Install day |

Tool 要酸時間 (CST+30) |

Tool 需求時間 0527 提供版本 |

Tool 需求時間 0718 提供版本 |

變更 | Plan | Act. | Plan | Act. | Plan | Act. | Plan | Act. | Plan | Act. |

| WET | NaOH | L10 | scrubber | #N/A | #N/A | 3/17 | 3/17 | NA | NA | NA | NA | 3/13 | 3/15 | 3/15 | 3/15 | 3/17 | 3/17 | |

| WET | H2O2 31% | L20 | QDCRS1 | 2/18 | 3/20 | 3/20 | 3/30 | NA | NA | 2/24 | 2/22 | 3/10 | 3/10 | 3/28 | 3/28 | 3/29 | 3/29 | |

| WET | H2SO4 96%_HT | L20 | QDCRS1 | 2/18 | 3/20 | 3/20 | 3/30 | 3/25 | 3/28 | 3/7 | 3/7 | 3/15 | 3/17 | 3/28 | 3/29 | 3/29 | 3/30 | |

| WET | NH4OH 29% | L20 | QDCRS1 | 2/18 | 3/20 | 3/20 | 3/30 | NA | NA | 2/25 | 2/25 | 3/15 | 3/17 | 3/28 | 3/29 | 3/29 | 3/30 | |

| WET | IPA | L20 | QEPST1 | 2/18 | 3/20 | 4/10 | 4/10 | 3/24 | 3/31 | 3/11 | 3/11 | 3/23 | 3/23 | 3/28 | 4/1 | 4/7 | 4/8 | |

| WET | HF25 % | L20 | QDCRS1 | 2/18 | 3/20 | 3/20 | 4/10 | NA | NA | 3/15 | 3/14 | 3/22 | 3/23 | 3/30 | 4/1 | 4/8 | 4/6 | |

| WET | H2SO4(LSC) | LB1 | scrubber | #N/A | #N/A | 4/10 | 4/10 | NA | NA | NA | NA | NA | NA | 4/26 | 4/26 | 4/10 | 4/26 | |

| CMP | H2O2 31% | HPM | SDS | #N/A | #N/A | 4/10 | 4/10 | NA | NA | NA | 2/22 | NA | 3/10 | 4/8 | 4/19 | 4/10 | 4/20 | |

| WET | H2SO4(LSC) | L20 | scrubber | #N/A | #N/A | 4/10 | 4/12 | NA | NA | 4/4 | 3/24 | 4/6 | 3/24 | 4/8 | 3/28 | 4/10 | 4/12 | |

| WET | NaOH | L20 | scrubber | #N/A | #N/A | 4/12 | 4/12 | 4/4 | 4/5 | NA | 4/6 | 3/15 | 4/8 | 3/24 | 4/10 | 4/12 | ||

| WET | HF49% | L20 | QEBCL1 | 2/9 | 3/11 | 3/11 | 4/10 | NA | NA | 3/11 | 3/14 | 3/21 | 3/23 | 3/30 | 4/2 | 4/10 | 4/6 | |

| LIT | Developer-1 | L20 | QPD801-T | 4/12 | 5/12 | 3/31 | 4/15 | NA | NA | 4/9 | 3/11 | 4/11 | 4/8 | 4/13 | 4/18 | 4/15 | 4/19 | |

| LIT | Thinner-1 | L20 | QPD801-T | 4/12 | 5/12 | 3/31 | 4/15 | 4/7 | 4/7 | 4/5 | 4/7 | 4/7 | 4/12 | 4/13 | 4/12 | 4/15 | 4/15 | |

| WET | HF 1% | L20 | 8/31 | 9/30 | 4/15 | 4/15 | 4/9 | NA | 4/10 | NA | 4/11 | 4/13 | 4/13 | 4/13 | 4/15 | 4/15 | ||

| WET | NaOH | LB1 | scrubber | #N/A | #N/A | 4/18 | 4/10 | 4/11 | NA | 4/12 | 3/15 | 4/14 | 4/14 | 4/16 | 4/26 | |||

| WET | AX30-B2 | L20 | QEPSLC | 2/15 | 3/17 | 5/4 | 3/18 | 3/31 | 3/17 | 3/17 | 3/18 | 3/23 | 3/28 | 4/1 | 4/18 | 4/19 | ||

| WET | CX-100 28% | L20 | QCSCS3 | 3/11 | 4/10 | 4/20 | 4/12 | NA | 4/13 | 4/15 | 4/14 | 4/15 | 4/16 | 4/19 | 4/18 | 4/20 | ||

| CMP | H2O2 31% | L30 | QUCPE5-C | 3/28 | 4/27 | 4/17 | 4/13 | NA | 4/14 | 2/22 | 4/15 | 3/10 | 4/17 | 4/21 | 4/19 | 5/3 | ||

| CMP | CX-100 2% | L30 | QUCPE5-C | 3/28 | 4/27 | 4/17 | 4/13 | NA | 4/14 | 4/15 | 4/15 | 4/21 | 4/17 | 4/21 | 4/19 | 4/22 | ||

| CMP | IPA | L30 | QUCPE5-C | 3/28 | 4/27 | 4/17 | 4/13 | 3/31 | 4/14 | 3/11 | 4/15 | 3/23 | 4/17 | 4/21 | 4/19 | 4/22 | ||

| CMP | KOH 5% (PM) | L30 | QUCPE5-C | 3/28 | 4/27 | 4/17 | 4/13 | NA | 4/14 | 4/15 | 4/15 | 4/19 | 4/17 | 4/19 | 4/19 | 4/22 | ||

| WET | HF 1% | LB1 | QDSNB2 | 3/23 | 4/22 | 4/22 | 4/14 | NA | 4/15 | NA | 4/16 | 4/13 | 4/18 | 4/25 | 4/20 | 4/27 | ||

| WET | H2O2 31% | L10 | QDSNB2 | 3/23 | 4/22 | 4/22 | 4/14 | NA | 4/15 | 2/22 | 4/16 | 3/10 | 4/18 | 4/27 | 4/20 | 4/29 | ||

| WET | NH4OH 29% | LB1 | QDSNB2 | 3/23 | 4/22 | 4/22 | 4/14 | 4/15 | 2/25 | 4/16 | 3/17 | 4/18 | 4/25 | 4/20 | 4/29 | |||

| WET | HF49% | LB1 | QDSNB2 | 3/23 | 4/22 | 5/10 | 4/14 | NA | 4/15 | 3/14 | 4/16 | 3/23 | 4/18 | 4/25 | 4/20 | 4/27 | ||

| WET | H3PO4 86% | LB1 | QDSNB2 | 3/23 | 4/22 | 5/10 | 4/14 | 4/21 | 4/15 | 4/28 | 4/16 | 4/28 | 4/18 | 4/28 | 4/20 | 4/29 | ||

| LIT | TE512-1 | L20 | QPAT01-T | 5/12 | 6/11 | 5/21 | 4/18 | NA | 4/19 | 5/9 | 4/20 | 5/13 | 4/22 | 5/18 | 4/24 | 5/27 | ||

| LIT | TE512-2 | L20 | QPAT01-T | 5/12 | 6/11 | 5/21 | 4/18 | NA | 4/19 | 5/9 | 4/20 | 5/13 | 4/22 | 5/18 | 4/24 | 5/27 | ||

3.3 化學系統Flush標準化

依據F18 制訂的Flush程序(如表3),主要的重點為P1 首次啟用Lorry out的置換效應加速metal去除,以及P2 VMB auto drain加速loop置換酸,P3導入HOT DI也有部分成效;從18B P4開始導入廠外預洗統槽作業,大幅提升系統進酸前期水洗桶槽的量能,也間接克服建廠期間DI水量受限的影響,使系統建置的過程中能補足工進落後的影響。

| Category | Activities | P1 | P2 | P3 | P4 | P5 | P6 | P7 |

|---|---|---|---|---|---|---|---|---|

| Lorry | Lorry tank 廠外預洗 | ▲ | 𒊹 | 𒊹 | 𒊹 | |||

| Lorry tank 水洗 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | |

| Hot DI on-site flush | ▲ | 𒊹 | Х | Х | 𒊹 | |||

| Lorry out *3 | ▲ | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | |

| Filter | (排泡)Filter vent | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 |

| Filter 2nm 一條龍(含Tool) | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | |

| Filter 3M犧牲打 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | |

| CTU/CDU | CDU tank 置換 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 |

| RU/CTU/CDU | ▲ | |||||||

| 閥件點放HDI flush | ||||||||

| CDU磁浮Pump | ▲ | |||||||

| VMB | VMB Hot DI flush | ▲ | 𒊹 | Х | Х | 𒊹 | ||

| VMB auto drain | ▲ | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | ||

| GSGS(valve on/off) | ▲ | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 | |

| 驗證 | LPC<20ea@40nm/A1 port | ▲ | 𒊹 | 𒊹 | 𒊹 | 𒊹 | 𒊹 |

𒊹已使用 ▲新導入 Х未使用

P5/6 因為人力與物資不足,造成建廠初期工進大幅落後,初期成廠的進度上不如以往完備,只能從分配資源去調整進度,讓工項能跟著CST計畫跟上腳步,首先去化了HOT DI水洗步驟,調整洗桶的步調與簡化程序,縮減了2天進度,驅動整個flush team的動能去挑戰時間。

P7在CDU/CTU/RU單元,除了以HOT DI水洗,還增加閥件切換步驟,加強去除系統內particle與不純物,另外也加入了磁浮式pump,利用pump特性加速移除微氣泡。

4.結果與分析

4.1 驗機作業與送酸結果

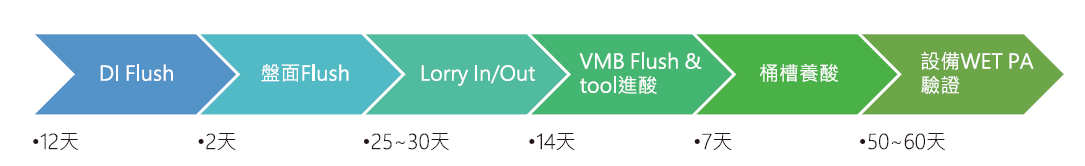

如圖5所示HT-H2SO4 驗機流程,以HT-H2SO4送酸結果為例,前期管控DI水洗桶槽(如表4為各種化學品所需DI flush天數)完成HT-H2SO4第一階段LPC驗證(花費: 12D),接著進行第二階段機台盤面水洗程序(花費: 2D),桶槽原液lorry in/lorry out (soaking)完成需要25~30天,估算一顆桶槽需要至少3車(30000L)充填,以第一次滿灌A桶需要多計桶底(3000L)須求,所以第四車多餘的量接著灌到B桶進行泡桶;待整個soaking程序完成後,開始送酸進CDU and VMB flush and soaking約14天,待進酸到設備後要控制lorry養酸液位,以P6為例初期先以TankA供應FAB tool flush,B桶持續養酸7天靜置排泡,待設備wet pa baseline(150~180EA)下降幅度趨緩,再切換至B桶供應線上洗酸,改A桶泡桶養酸再循環,可以加速機台wet pa下降,大約需要50~60天穩定,P6硫酸洗酸經驗,初期flush是需要充足流量(tool A1 port/fac auto drain flush)來加速帶走particle,中期要soaking置換將系統中的氣泡排出,後期tool wet pa穩定後需要控制Lorry桶酸液位,避免大量置換(Lorry out)造成微泡進入系統,影響tool整體驗機效能。

圖5:HT-H2SO4 驗機流程(Tool 驗證 WET PA)

| P6A Lorry DI Flush | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Chemical | 容量(L) | 洗桶作業 | 桶底_1 | 低液位_1 | 低液位_2 | 低液位_3 | 中液位_1 | 中液位_2 | 高液位 | Overflow | 完成天數 | LPC量測 (0.1 0 < 10ea) | |

| H2O2 | 30000 | 使用天數 | 0.5 | 1 | 1 | 1 | 2 | 2 | 2 | 10 | 7.46 | 6.13/7.20 | |

| H2SO4-HT | 30000 | 使用天數 | 0.5 | 1 | 1 | 1 | 2 | 2 | 2 | 2 | 12 | 9.06 | 1.86/2.13 |

| NH4OH | 15000 | 使用天數 | 0.5 | 0.5 | 0.5 | 0.5 | 1.5 | 1.5 | 1.5 | 1.5 | 8 | 9.60 | 3.73/7.73 |

| IPA | 7990 | 使用天數 | 0.5 | 0.5 | 0.5 | 0.5 | 1 | 1 | 1 | 5 | NA | NA | |

| Dev-1 | 30000 | 使用天數 | 0.5 | 1 | 1 | 1 | 2 | 2 | 2 | 2 | 12 | 7.46 | 2.40/4.80 |

| HF49% | 15000 | 使用天數 | 0.5 | 0.5 | 0.5 | 0.5 | 1.5 | 1.5 | 1.5 | 1.5 | 8 | 7.73 | 3.73/2.40 |

| Thin-1 | 9800 | 使用天數 | 0.5 | 0.5 | 0.5 | 0.5 | 1 | 1 | 1 | 5 | NA | NA | |

| PGMEA | 9800 | 使用天數 | 0.5 | 0.5 | 0.5 | 0.5 | 1 | 1 | 1 | 5 | NA | NA | |

| HCL | 15000 | 使用天數 | 0.5 | 0.5 | 0.5 | 0.5 | 1.5 | 1.5 | 1.5 | 1.5 | 8 | 7.73 | 4.58/6.23 |

| HF25% | 15000 | 使用天數 | 0.5 | 0.5 | 0.5 | 0.5 | 1.5 | 1.5 | 1.5 | 1.5 | 8 | 7.73 | 7.46/7.73 |

| FNDP001 | 9800 | 使用天數 | 0.5 | 0.5 | 0.5 | 0.5 | 1 | 1 | 1 | 5 | NA | NA | |

P1酸洗過程中,發現HF25%/HF49%化學品取樣分析值不穩定,檢查桶槽soaking與lorry out置換過程無閥件或管路修繕,卻發現不純物金屬離子分析值變動劇烈,起初懷疑是filter 上線前 soaking/flush 量能不足,造成filter flush靜置後,金屬離子leaching影響取樣結果,層別實驗將單filter移除後取樣,確認數值正常排除是filter leaching現象,經過追加lorry out置換也無法完全移除污染源,為解金屬物殘留桶內疑慮,改加DI滿桶泡水溶解雜質再置換新酸,取樣發現金屬離子移除效果大幅提升,間接證明HF系列化學品桶槽soaking過程會產生部分金屬鹽類,此類不純物可以經由DI溶解再排出系統,透過DI soaking/lorry out交互蹲跳,大幅縮減單純以酸置換的時間,經過P2/P3廠區驗證此法有效性,在進酸之後的CDU flush也得到相同驗證,隨即列入化學桶槽Flush標準作業程序。

依據F18化學品桶槽Soaking 時間與lorry in/out 驗證管控表(如表5所示),歸類出酸、鹼、有機類化學品各自soaking所需時間,有機化學品通常不參與反應只需soaking一天即可lorry out,酸性化學品與金屬反應時間短約soaking 3天進行反應,鹼性化學品需要soaking 5天才能有效去除金屬不純物HF 系列酸洗 soaking 會生成氟系鹽類,需再以 DI 水洗浸泡一天後加速排出桶外。

| Module | Chemical | 灌充液位 | 灌充量(L)/車 | Tank | Tank Size | Soaking Day | QC pass (置換桶數) |

|---|---|---|---|---|---|---|---|

| WET | H2O2 | 25,500 | 17,000 | A | 30,000 | 3D | 3 桶 pass |

| H2O2 | 25,500 | 17,000 | B | ||||

| WET | NH4OH | 12,750 | 10,500 | A | 15,000 | 5D | 3 桶 pass |

| NH4OH | 12,750 | 10,500 | B | ||||

| WET | HT-H2SO4 | 25,500 | 10,100 | A | 30,000 | 3D | 3 桶 pass |

| HT-H2SO4 | 25,500 | 10,100 | B | ||||

| WET | IPA | 7,000 | 5,400 | A | 7,990 | 1D | 3 桶 pass |

| IPA | 7,000 | 5,400 | B | ||||

| LIT | Dev-1 | 25,500 | 17,000 | A | 30,000 | 5D | 3 桶 pass |

| Dev-1 | 25,500 | 17,000 | B | ||||

| WET | HF49% | 12,750 | 7,700 | A | 15,000 | 3D+水洗泡水1D | 3 桶 pass |

| HF49% | 12,750 | 7,700 | B | ||||

| WET | HF25% | 12,750 | 7,700 | A | 15,000 | 3D+水洗泡水1D | 3 桶 pass |

| HF25% | 12,750 | 7,700 | B | ||||

| WET | HCL | 12,750 | 10,500 | A | 15,000 | 3D | 3 桶 pass |

| HCL | 12,750 | 10,500 | B | ||||

| LIT | Thin-1 | 8,500 | 6,800 | A | 10,000 | 1D | 3 桶 pass |

| Thin-1 | 8,500 | 6,800 | B | ||||

| LIT | PGMEA | 8,500 | 5,800 | A | 10,000 | 1D | 3 桶 pass |

| PGMEA | 8,500 | 5,800 | B | ||||

| LIT | FNDP001 | 8,500 | 5,800 | A | 10,000 | 1D | 3 桶 pass |

| FNDP001 | 8,500 | 5,800 | B |

4.2 成果歸納與未來建議

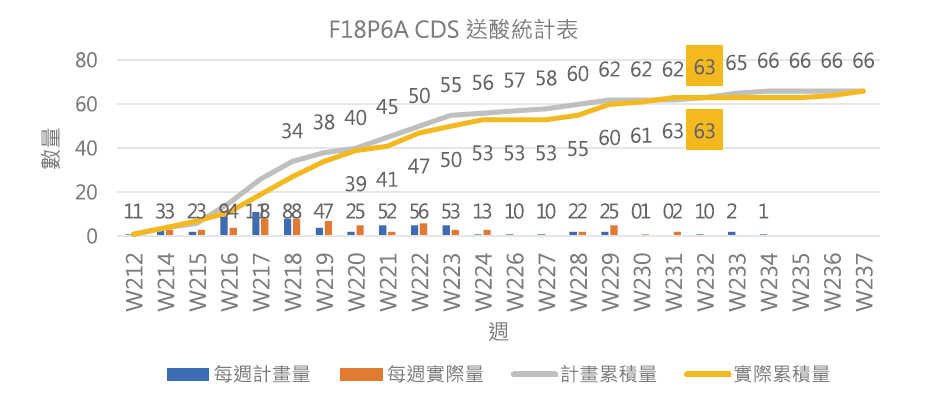

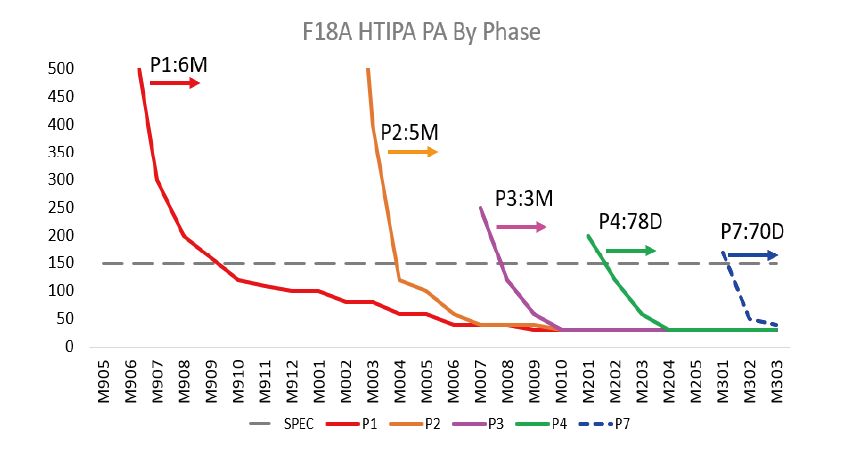

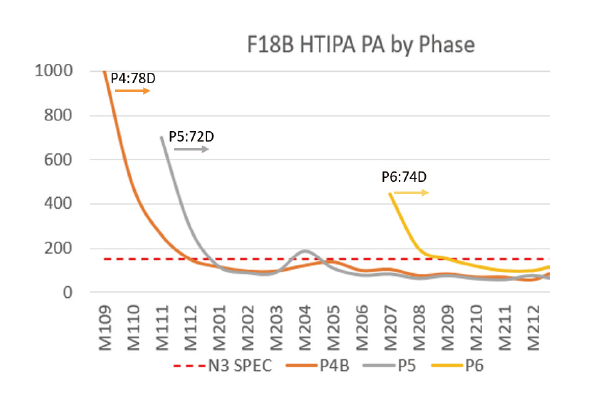

化學供應系統從管路配置到桶槽DI pre-purge,再透過原液進料酸洗內襯表層,經過足量的lorry out/soaking/flush達到稀釋金屬離子與particle置換效果,洗酸過程除了工序進度,再依工廠需求排定房間土建消檢與四合一建置,能確保後續驗機作業可以及時進酸跟上大盤腳步(圖6);從圖7、圖8觀察HT-H2SO4 wet pa下降曲線,一路從N5到N3不斷演進驗機的程序,設備機台wet pa 驗證時間從6M縮短到70D,歸功於將整體Chemical flush,從前期基礎強化DI洗桶,再連結利用進酸期間把系統的旁枝末節一路洗淨到底,將補酸與排酸的路徑詳細制定標準化,避免交叉污染重複洗酸作業,掃除呆管效應提升flush效率,創造了高效驗機的機會點。

圖6:P6A送酸累計統計表

圖7:18A(N5製程) HT-H2SO4 WET PA Off-line Chart

圖8:18B(N3製程) HT-H2SO4 WET PA Off-line Chart

5.結論

雖然P6工程落後大盤進度,但是優化洗桶程序與建立flush標準化,確實有效率地提升驗機前期成果,對於整個系統大盤提供穩定的動能,能讓整個送酸計畫得以延續不中斷,進而達到CST機台要酸目標;除了系統sign off瓶頸的關鍵之外,還有一項.毒化物使用執照取得時間,以18P6取得時間是成廠後40天,水課的廢水處理槽也無法回收,會影響HF系列的進酸與flush時程,故調整HF系列桶槽作業,順利完成進酸置換程序,經過泡酸後再泡水洗淨,連續2筆取樣都進1-sigma spec,驗證水洗對於氟系鹽類移除有效;從18A wet pa驗證演進到18B建立洗桶標準化程序,改善系統QC驗證時間,最後18P7嘗試利用CDU增加磁浮Pump Loop循環得到加速排泡的效果,已從HT-H2SO4 wet pa結果中得到驗證,未來新廠可以此法為基礎設計或建置外接模組,讓設備在加速驗機的效能提升。

參考文獻

- F15P5 Start-up Sharing Workshop-Chemical篇。

- 藏經閣:CDS Package 20140922 REV。

- 藏經閣:華爾卡台灣教育訓練。

- 維基百科:雷諾數定義。

留言(0)