摘要

STI 化學機械研磨液之微粒子數量控制

Keywords / Filter Filtraion,Slurry6,LPC(Liquid Particle Counter

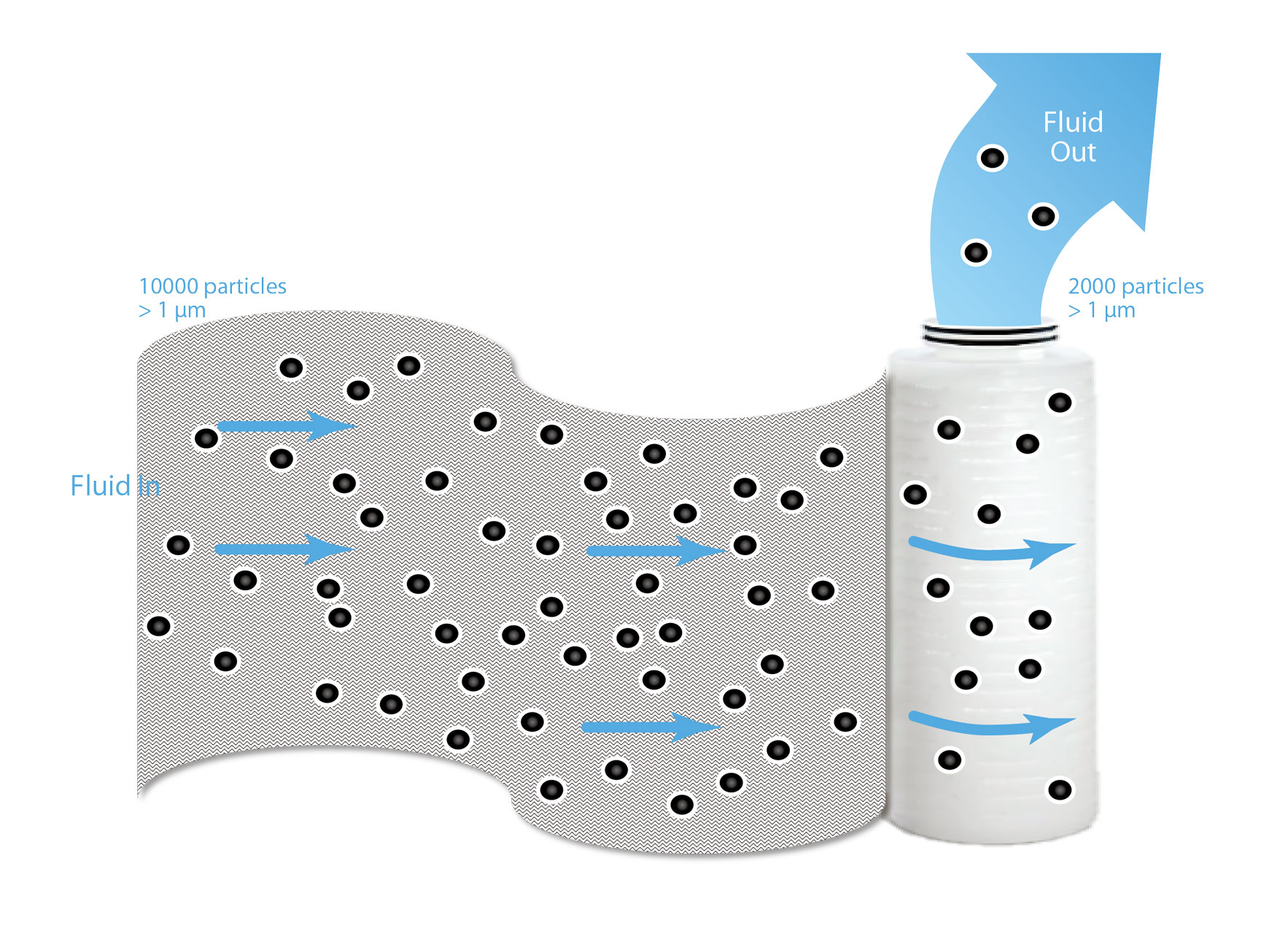

隨著半導體製程緊湊步伐的演進,化學機械研磨(Chemical-Mechanical Planarization, CMP),將面臨許多技術瓶頸,刮傷缺陷(scratch defect)即為一例,本文將介紹如何在化學研磨液供應系統中,有效控制原物料之微粒子數量。經N20淺溝渠隔離(Shallow Trench Isolation, STI)製程進行測試後,廠務端化學研磨液品質有顯著改善,研磨液中大於1μm的微粒子(Large Particle Count, LPC)在供應系統中儲存槽(source tank)及混酸槽(mixing tank)的去除效率分別達到53%及41%,且由製程端之缺陷分析結果顯示,刮傷缺陷改善高達65%!

前言

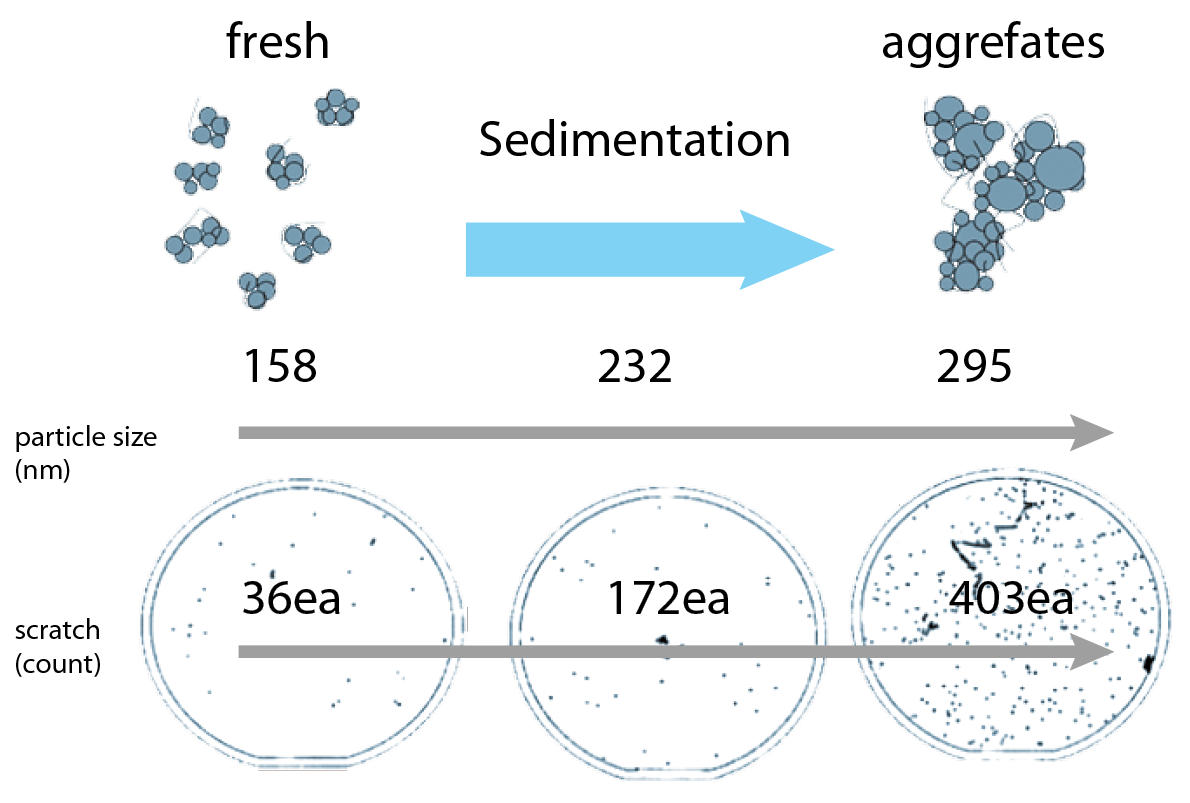

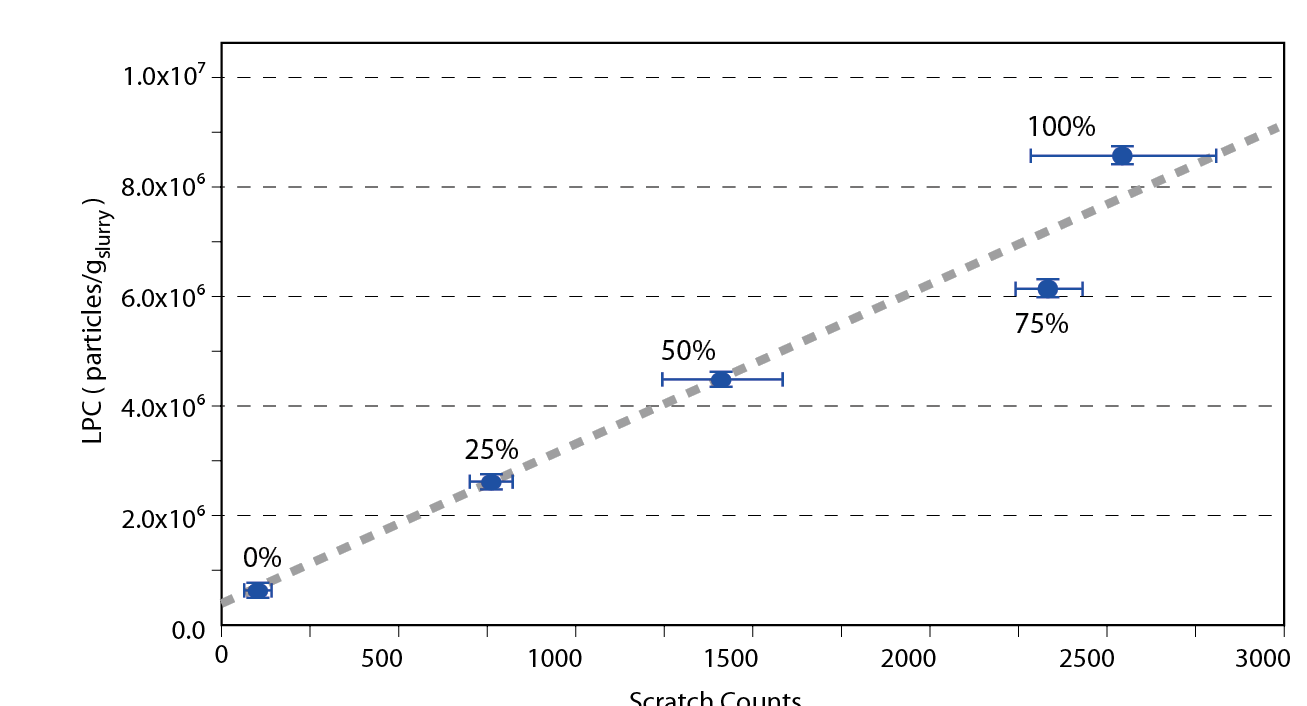

刮傷缺陷如 圖一所示,為晶圓上線性刮傷的凹痕,來源可能源於研磨液、碎屑…等,針對研磨液而言,往往為凝聚粒子所造成[1]。而STI 製程中常使用CeO2-based 研磨液 [2],其比重大容易沉降,在運送及存放時容易形成凝聚粒子,這些凝聚粒子可能在CMP過程中導致刮傷缺陷的形成。過去文獻中提及,研磨液經沉降後會形成較大之凝聚粒子,此凝聚粒子粒徑越大,在晶圓上的刮傷也越嚴重,如 圖二所示,當研磨液粒子粒徑由158nm增加至295nm,晶圓上刮傷缺陷由36ea增加為403ea[3]。此外,研磨液供應商也針對研磨液中的LPC (large particle count) 及晶圓上刮傷缺陷進行研究,發現當研磨液中的LPC越多,晶圓上的刮傷缺陷也越明顯,如 圖三所示[4]。由以上經驗得知,研磨液中的LPC與晶圓刮傷缺陷為正相關。因此欲改善其刮傷缺陷需去除研磨液中的LPC,本文後續將介紹如何由攻堅項目展開對策方法進行改善。

圖一、刮傷缺陷圖

圖二、粒徑與刮傷缺陷數量關係圖[3]

圖三、研磨液中LPC 與刮傷缺陷數量關係[4]

攻堅點及對策方案

本次實驗選用為CeO2-based研磨液,運用系統圖展開可能改善LPC之攻堅點及對策方案,如 表一所示,分為源頭管控、運送至廠務、廠務系統、輸送至機台端、設備機台設定,共五項攻堅項目,再由矩陣圖列出較重要對策,對策方案說明如下:

|

目的 |

攻堅項目 |

攻堅點 |

對策方案 |

評分 |

|||||

|---|---|---|---|---|---|---|---|---|---|

|

技術性 |

效益性 |

維持性 |

風險性 |

製程穩定性 |

總分 |

||||

|

改善 defect& LPC |

源頭管控 |

原物料改善 |

更換其他研磨液 |

4 |

4 |

3 |

2 |

3 |

16 |

|

挑選LPC較少之 原物料 |

3 |

5 |

4 |

3 |

4 |

19 |

|||

|

運送至廠務 |

運送過程 改善 |

縮短存放或 運輸時程 |

2 |

4 |

2 |

3 |

4 |

15 |

|

|

廠務系統 |

過濾材質改善 |

選定適用濾心 |

5 |

5 |

5 |

5 |

5 |

25 → 對策方案一 |

|

|

過濾方式 改善 |

建立有效過濾方式 |

5 |

5 |

5 |

5 |

4 |

24 → 對策方案二 |

||

|

穩定過濾壓力 |

2 |

2 |

5 |

3 |

5 |

17 |

|||

|

廠務端參數 |

過濾時間設定 |

3 |

4 |

4 |

5 |

4 |

20 → 對策方案三 |

||

|

混酸量設定 |

3 |

5 |

4 |

4 |

4 |

20 → 對策方案三 |

|||

|

輸送至機台端 |

管路閥件 改善 |

VMB閥件材質 更換 |

3 |

3 |

4 |

3 |

3 |

16 |

|

|

設備機台設定 |

設備端參數 |

調整研磨液 purge量 |

3 |

3 |

3 |

3 |

3 |

15 |

|

|

機台參數調整 |

2 |

5 |

4 |

3 |

3 |

17 |

|||

|

機台停滯時間 |

增加PM頻率 |

2 |

5 |

2 |

4 |

3 |

16 |

||

|

製程端連續出貨 |

4 |

2 |

2 |

4 |

4 |

16 |

|||

選定適用濾心

濾心會影響研磨液中LPC的去除效率,同時也影響研磨液的粒徑分佈[5],因此濾心選定相當重要。本次實驗評估五種濾心,從其中選擇適合濾心,有效的去除研磨液中的LPC,以降低刮傷缺陷。

建立有效過濾方式

一般研磨液過濾方式可分為單次過濾及循環過濾[6],本次實驗針對此兩種過濾方式各別進行評估,選定LPC去除效率較佳之過濾方式。

過濾時間及混酸量設定

本次實驗在研磨液供應系統之儲存槽及混酸槽中,針對過濾時間進行測試,分析研磨液中LPC、比重及電導度等特性。此外,亦進行探討混酸槽之過濾管徑、泵浦轉速、混酸量等過濾參數設定。

針對上述,本文將做進一步說明,設計全新的研磨液供應系統,降低研磨液中LPC以提升研磨液品質及降低刮傷缺陷。

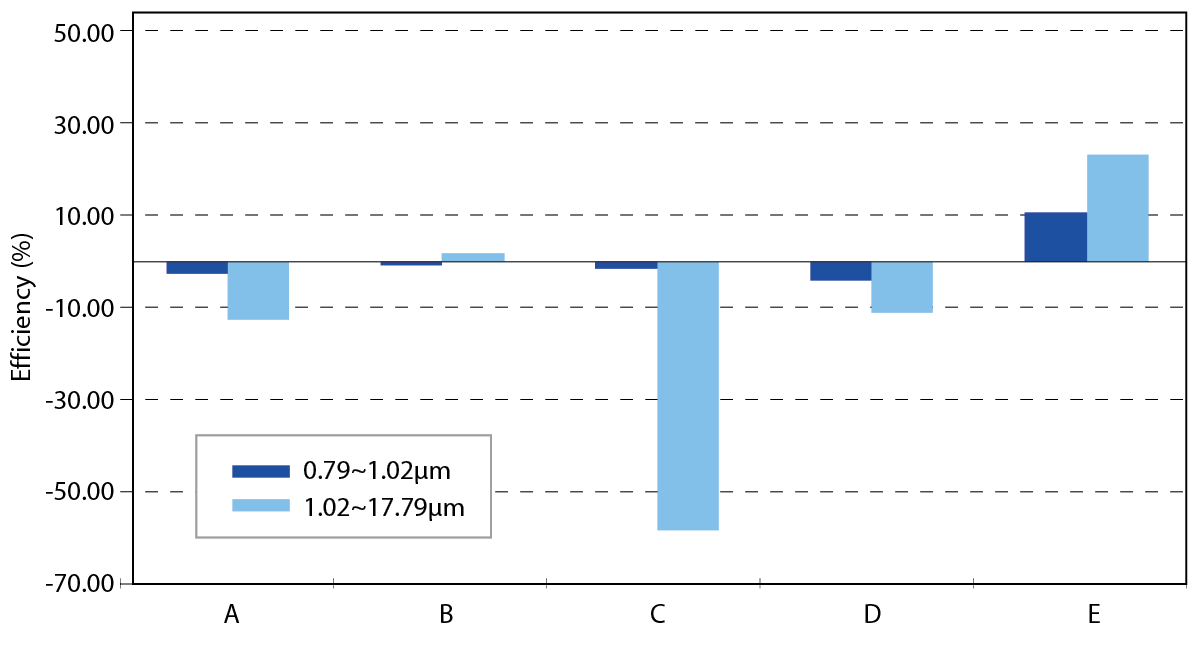

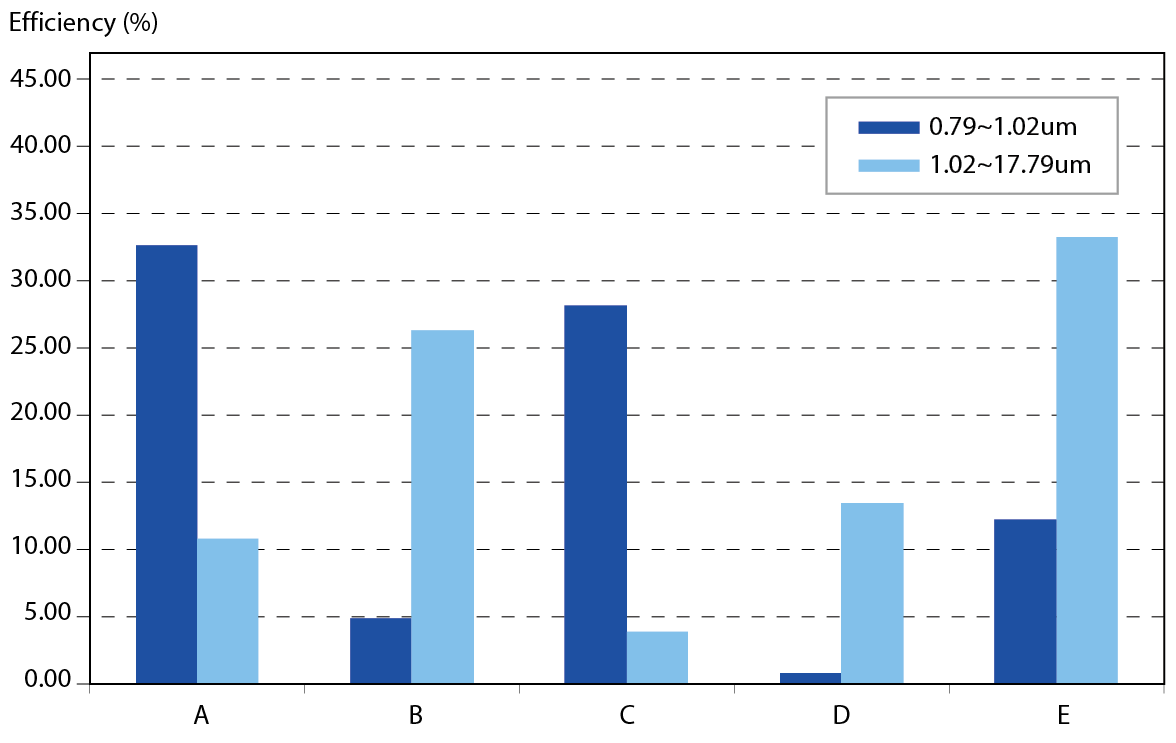

對策驗證

以往廠務端所使用之深層式濾心,其孔徑較大、過濾路徑較短,僅能攔截異常大的顆粒,過濾效果十分有限。本次實驗針對A、B、C、D、E五種不同濾心,進行單次過濾及循環過濾測試,研磨液中LPC去除效率結果如 圖四及 圖五所示。

圖四、不同濾心之LPC 去除效率(單次過濾)

圖五、不同濾心之LPC 去除效率(循環過濾)

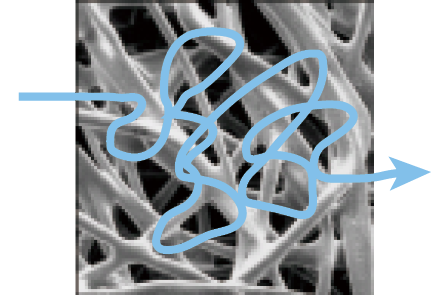

利用單次過濾僅E濾心有明顯的過濾效果,在0.79~1.02μm及1.02~17.79μm粒徑區間內,LPC去除效率各別為10.84%及23.23%,其餘濾心並無特別過濾效果。而在循環過濾方面,全部濾心皆有過濾效果,其中又以E濾心最為顯著,在0.79~1.02μm及1.02~17.79μm粒徑區間內,LPC去除效率各別為12.11%及33.34%。這是因為此濾心為雙成分(bi-component)結構,其過濾路徑較長(約為一般濾心4~5倍)如 圖六所示,因此能提升過濾效果,而大幅降低研磨液中的LPC。

圖六、E 濾心結構及傳統濾心

E濾心結構

E濾心結構 傳統濾心

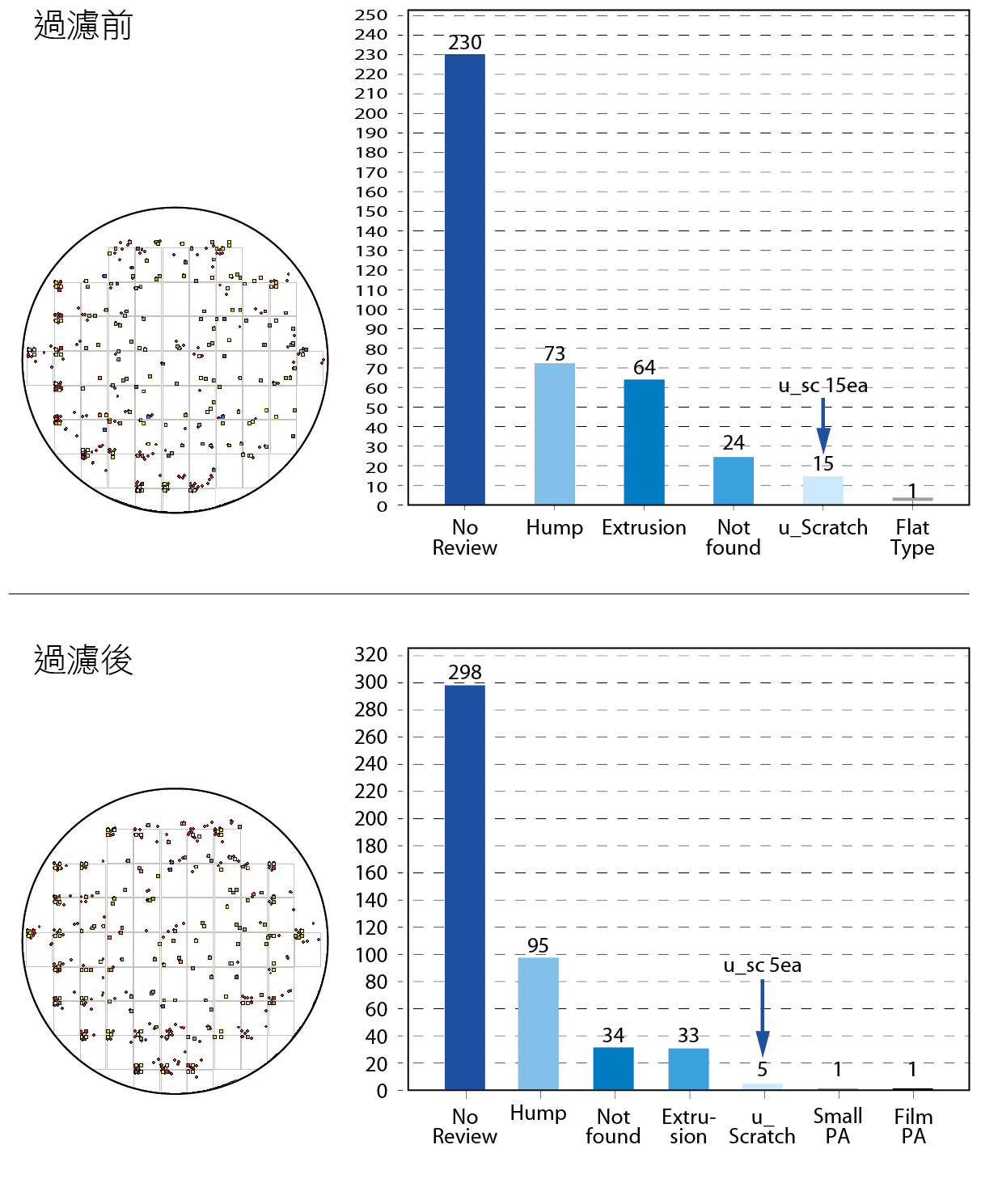

傳統濾心由缺陷分析結果也顯示,研磨液經由E濾心過濾之後,刮傷缺陷由15ea降至5ea,較過濾前減少66%以上,如 圖七所示,因此選定E濾心並以循環過濾方式進行後續CeO2-based研磨液之過濾實驗。

圖七、研磨液進行過濾前及過濾後之缺陷分析比較

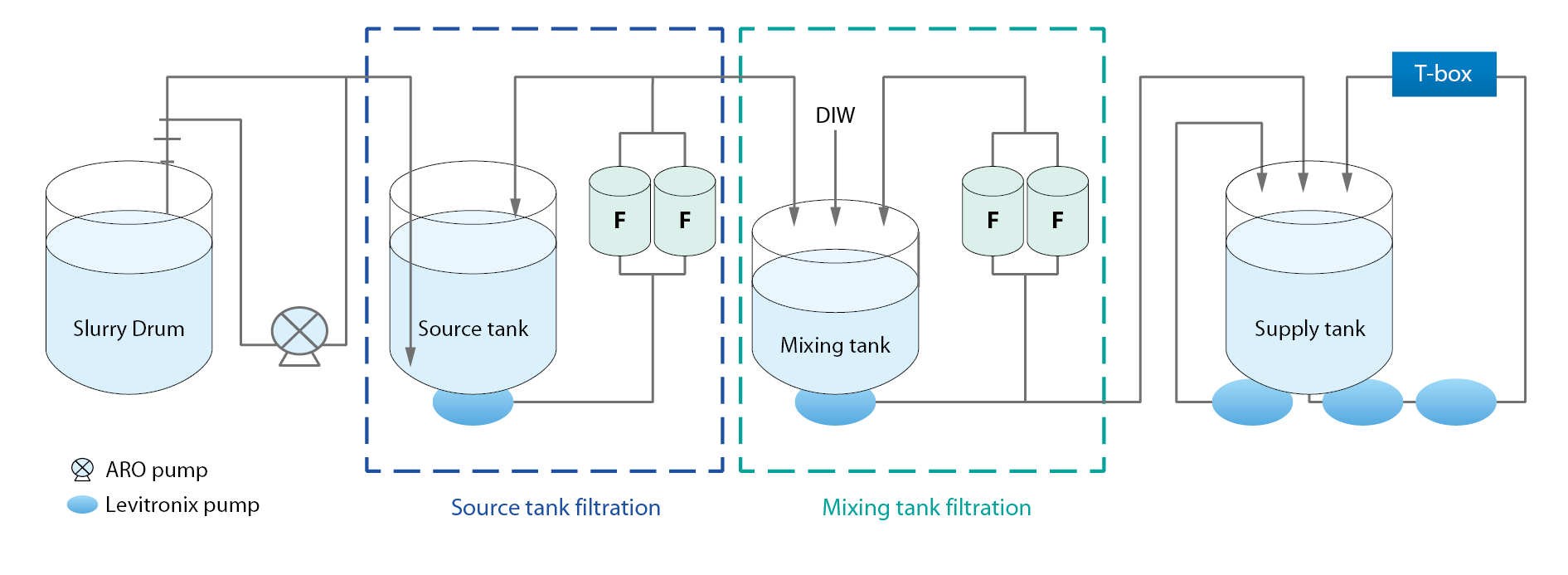

而以往濾心大都裝置在廠務研磨液供應系統中的供應槽(supply tank)及無塵室裡機台的POU端,因此濾心失效或PM皆會直接影響機台端的研磨液品質,進而影響晶圓缺陷結果。故本次實驗著重於研磨液原物料改善,將濾心採並聯方式,裝置於廠務研磨液供應系統中的儲存槽及混酸槽,利用磁浮式Levitronix pump進行循環過濾,如 圖八所示,並針對儲存槽及混酸槽進行過濾參數最佳化實驗。

圖八、廠務研磨液供應系統過濾裝置示意圖

儲存槽過濾時間

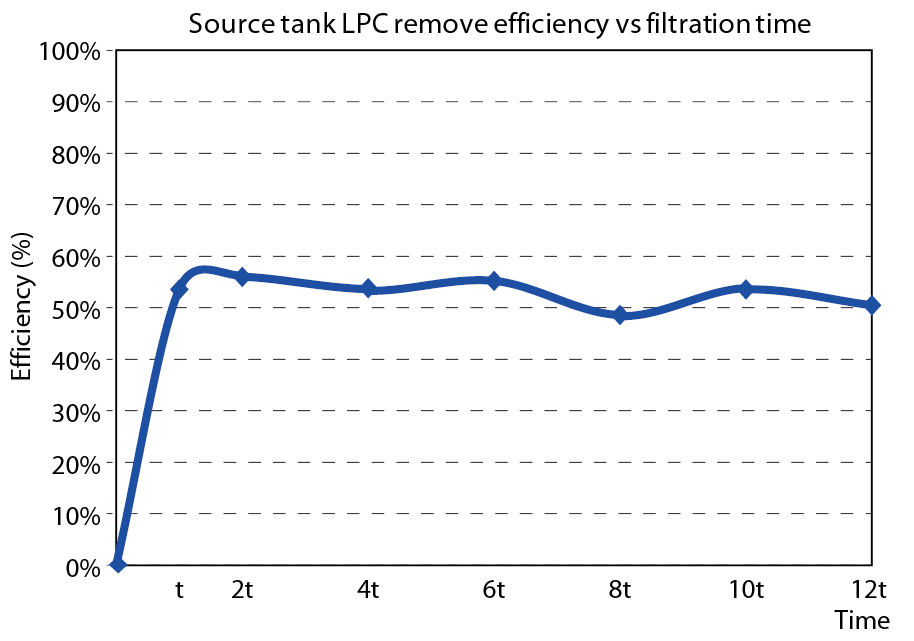

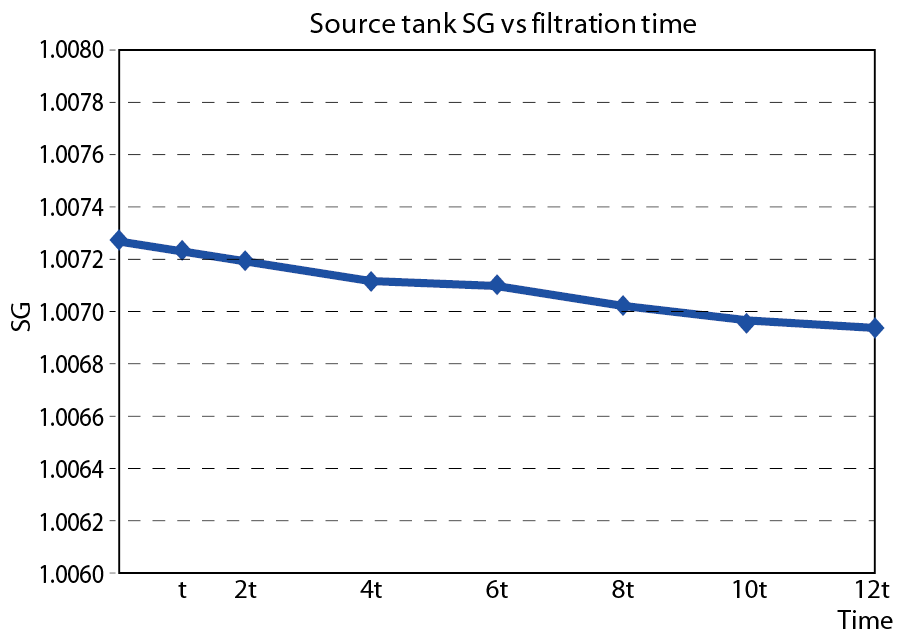

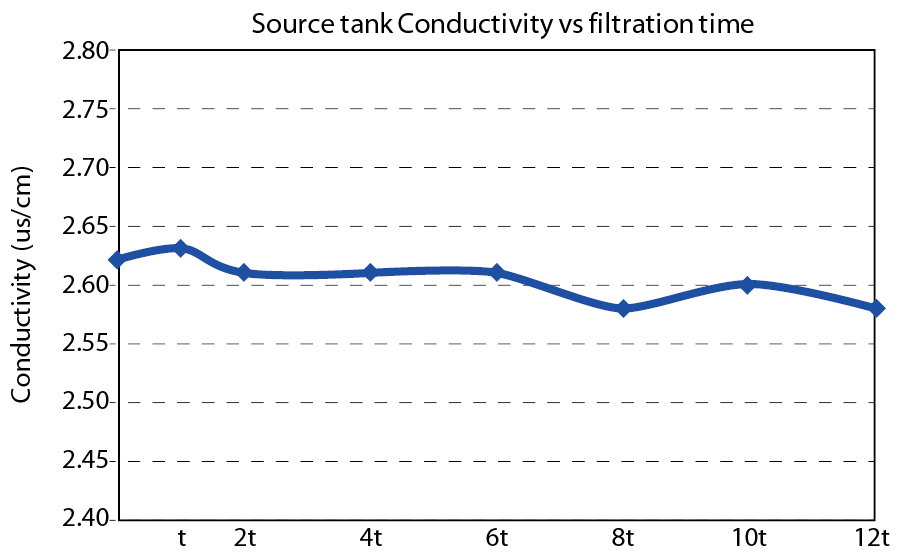

儲存槽進行循環過濾實驗結果如 圖九所示,當儲存槽進行循環過濾達t時,濾心會到達飽和而不再有過濾效果,且隨著過濾時間增加至12t時,研磨液中LPC (>1μm)去除效率皆維持約在50%左右,因此儲存槽過濾時間設定為t小時。同時本實驗針對研磨液中其他特性作分析,結果顯示比重會隨著過濾時間的增長而些微的下降,導電度則無明顯改變,如 圖十及 圖十一所示,亦即研磨液的粒子隨過濾時間增加微幅減少,而溶液中的離子組成則不受過濾影響。

圖九、儲存槽中研磨液LPC 去除效率對過濾時間作圖

圖十、儲存槽中研磨液比重對過濾時間作圖

圖十一、 儲存槽中研磨液導電度對過濾時間作圖

混酸槽過濾時間

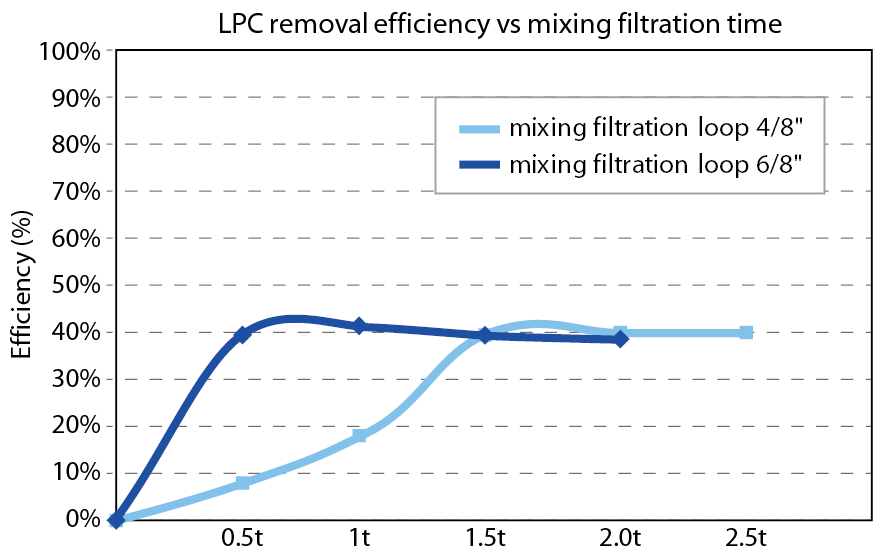

混酸槽循環過濾的實驗結果如 圖十二所示,當混酸槽循環過濾管徑為4/8吋,過濾時間要達1.5t濾心才會到達飽和,研磨液中LPC去除效率約41%。而當過濾循環管徑增加為6/8吋,可增加過濾流量,過濾時間由原本的1.5t縮短至0.5t,為原先過濾時間1/3倍,LPC去除效率仍可維持41%。因此混酸槽過濾管徑變更為6/8吋,過濾時間設定為0.5t。

圖十二、混酸槽中研磨液在不同過濾時間下之LPC 去除效率

混酸量、濾心尺寸及泵浦轉速設定最佳化

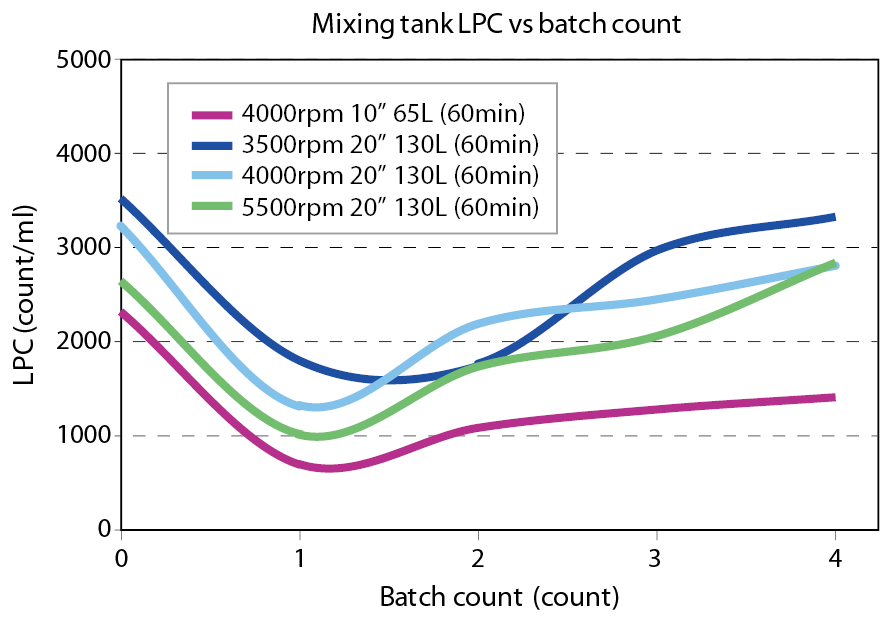

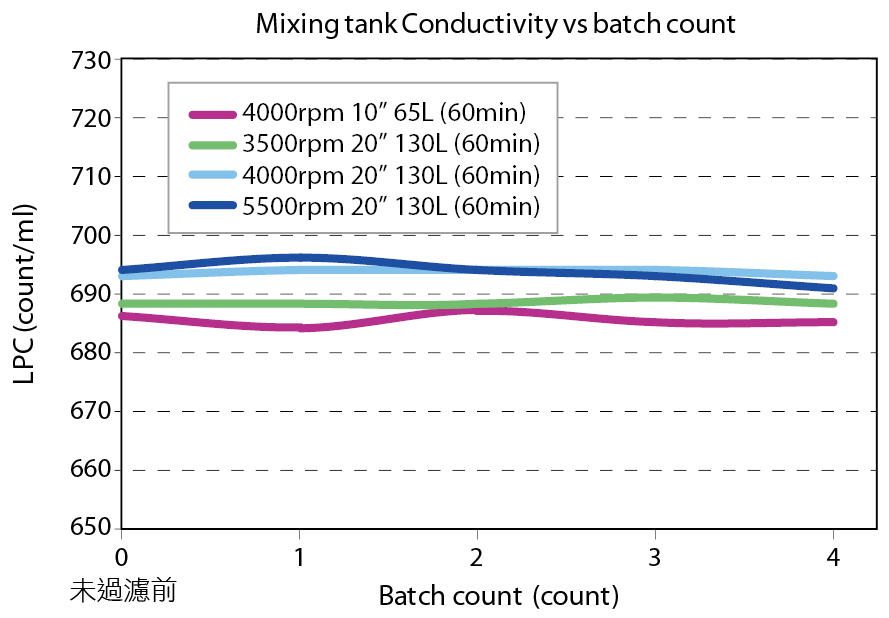

由於濾心在不同混酸次數下,所呈現的過濾效能可能不同,因此本實驗亦探討混酸量、濾心尺寸及泵浦轉速的影響,試圖找出較能維持過濾效能之操作條件。結果如 圖十三所示,過濾效果最佳狀態皆發生在第一次混酸過濾時,然而隨混酸次數增加,其過濾效果隨之降低,研磨液中的LPC數目有上升的趨勢,其中以泵浦轉速為4000rpm、混酸量為65升、濾心尺寸為10吋之操作條件下,可控制較低LPC數目,較能維持過濾效能。

圖十三、混酸槽中研磨液LPC 對混酸次數作圖

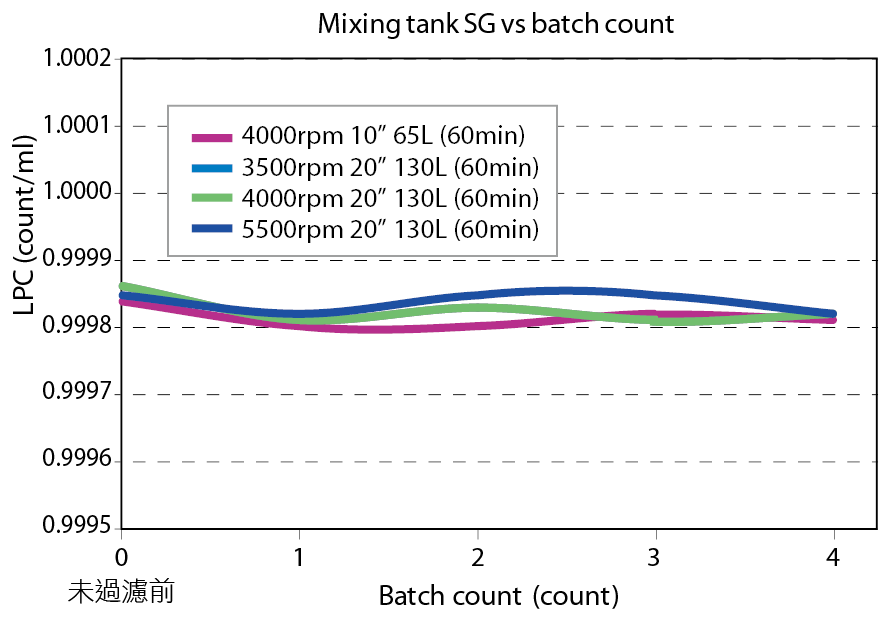

除了LPC分析之外,本實驗也進行分析比重、導電度特性,結果顯示隨著混酸次數並無明顯變化,如 圖十四、圖十五所示。故設定混酸槽之過濾條件如下:混酸量為65L、濾心尺寸為10吋、泵浦轉速為4000rpm。

圖十四、混酸槽中研磨液比重對混酸次數作圖

圖十五、混酸槽中研磨液導電度對混酸次數作圖

結論

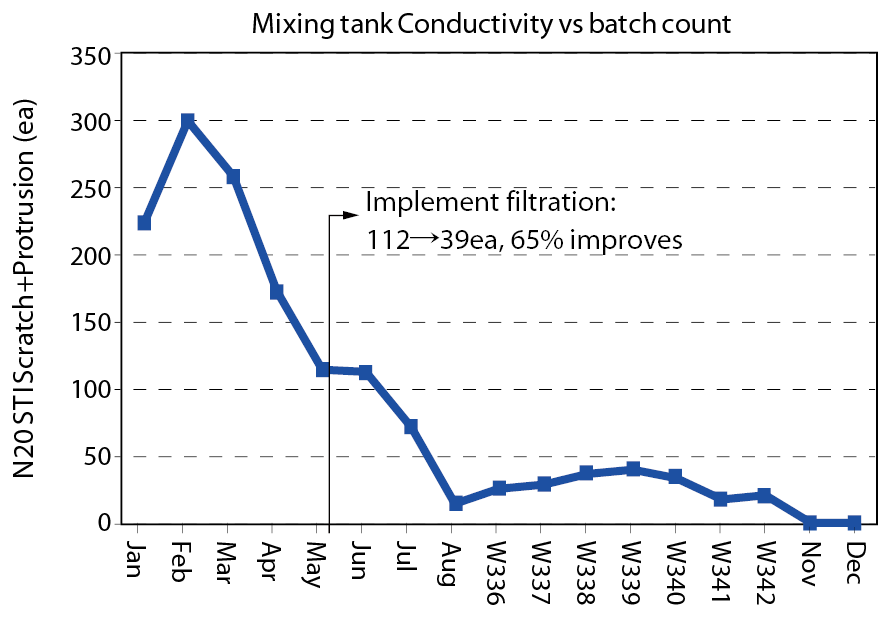

台積半導體製程技術領先業界,對原物料的品質要求也日益增加,然而製造商對原物料的控管已逐漸追趕不及台積步伐。CeO2-based研磨液因其比重較大,在運送及存放時容易形成較大LPC (Large particle count),造成CMP過程中晶圓刮傷。有鑑於此,本文發展研磨液過濾系統並將參數最佳化,不僅有效提升研磨液品質,LPC去除效率在儲存槽及混酸槽中分別達到53%及41%,且大幅改善CMP製程良率,為N20 STI CMP中獲得65%刮傷缺陷的改善效益(如 圖十六所示)。

圖十六、N20 STI 缺陷趨勢圖

參考文獻

- Ahna, Y., Yoon, J.Y., Baek, C.W. and Kim, Y.K., “Chemical mechanical polishing by colloidal silica-based slurry for micro-scratch reduction”, Wear, Vol. 257, pp. 785–789 (2004).

- Praveen, B.V.S., Manivannan, R., Umashankar, T.D., Cho, B.J., Park, J.G., and Ramanathan, S., “Abrasive and additive interactions in high selectivity STI CMP slurries”, Microelectronic Engineering, Vol. 114, pp. 98–104 (2014).

- Kim, D.H., Kang, H.G., Kim, S.K., Paik, U., and Park, J.G., “Reduction of Large Particles in Ceria Slurry by Aging and Selective Sedimentation and its Effect on Shallow Trench Isolation Chemical Mechanical Planarization”, Jap. J. Appl. Phys., Vol. 45, No. 9A, pp. 6790–6794 (2006).

- Cabot Microelectronics Corporation, Aurora, Illinois 60504, USA.

- Singh, R.K., Patel, C., Conner, G., and Towle, T., “Effective filtration of chemical mechanical planarization slurries”, ASMC '04. IEEE Conference and Workshop (2004).

- Singh, R.K., “Filtration characteristics of CMP slurries”, Entegris, Inc. (2014).

留言(0)