摘要

在半導體製程中,改善晶圓缺陷為提昇良率重要的一環。以化學機械研磨中的刮傷缺陷之改善為例,一般常見手法為裝置濾心以降低研磨液中微粒子數,但目前過濾方法的效果十分有限。本研究顛覆過去既有的過濾思維,在半導體業首創掃流式過濾,以篩析過濾機制去除研磨液中大顆微粒子數;然而,走在世界的先驅,目前仍未有相關研究著墨於研磨液系統上。本文將介紹如何突破現況,在既有研磨液供應系統上產生掃流過濾流場,有效改善原物料品質。此創新手法應用於N16 ILD0 及 N16 Poly CMP研磨液上,大顆微粒子數分別降低66%及86%,刮傷缺陷也獲得明顯改善,分別為21.8%及47.8%。未來若能導入超音波震盪技術,可再強化粒子分散及逆洗濾心再生使用,更能提升公司競爭力!

前言

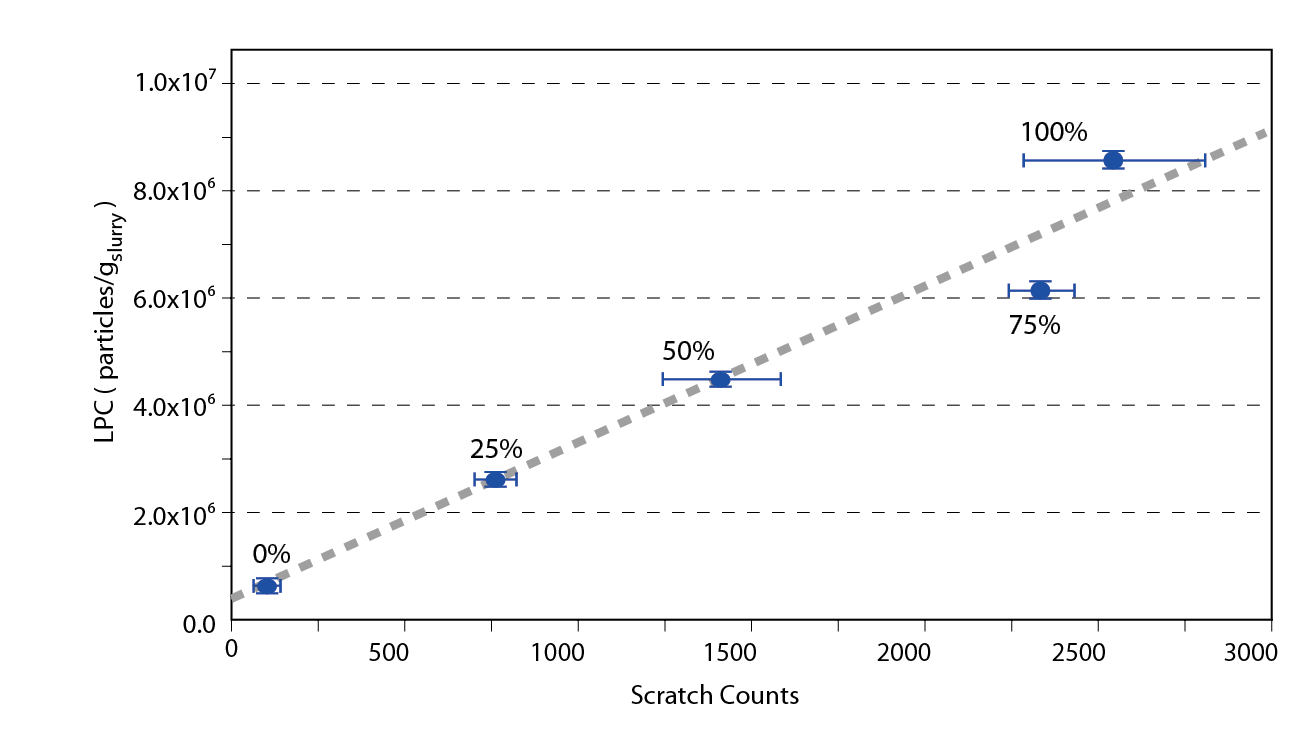

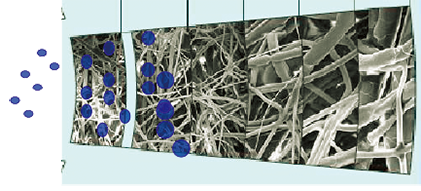

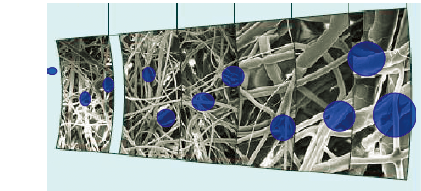

隨著半導體製程緊湊步伐的演進,積體電路不停地微縮、積集度不斷地增加,因此對良率及缺陷的要求日益嚴苛,而在晶圓製程中每個步驟皆可能會產生晶圓缺陷,例如蝕刻、微影、薄膜沉積、擴散、化學機械研磨等,其中在化學機械研磨(Chemical Mechanical Polishing,以下簡稱CMP)製程中最為常見缺陷為刮傷缺陷,其原因可能來自機台參數設定、研磨墊及研磨液變異等 [1,2]。以研磨液而言,較大的微粒子會導致晶片刮傷,在過去經驗及研究中顯示,研磨液中的大顆微粒子數(LPC)與晶圓上的刮傷缺陷呈現正相關,如 圖1所示 [3]。目前研磨液供應系統改善手法為過濾,依過濾次數可分為單次過濾及循環過濾 [4],由於研磨液供應系統所使用的濾心為深層式,循環過濾效果較單次過濾為佳,但其濾心孔徑較大僅能攔截異常粒子,且並非「絕對過濾」,既使是攔截住的微粒子亦會逃逸出濾心,如 圖2所示 [5],因此過濾效果十分有限。為了符合線上研磨液品質,往往需要頻繁更換濾心;若使用孔徑較小的濾心,也可能會傷及工作粒子(working particle)而影響線上研磨速率(Removal Rate, RR),如何有效去除大顆微粒子而不損失工作粒子,實為目前過濾所遭遇到的瓶頸。

圖1、研磨液中大顆微粒子數與刮傷缺陷之關係 [3]

圖2、深層式濾心之過濾示意圖[5]

Ideal Status

Ideal Status Actual Status

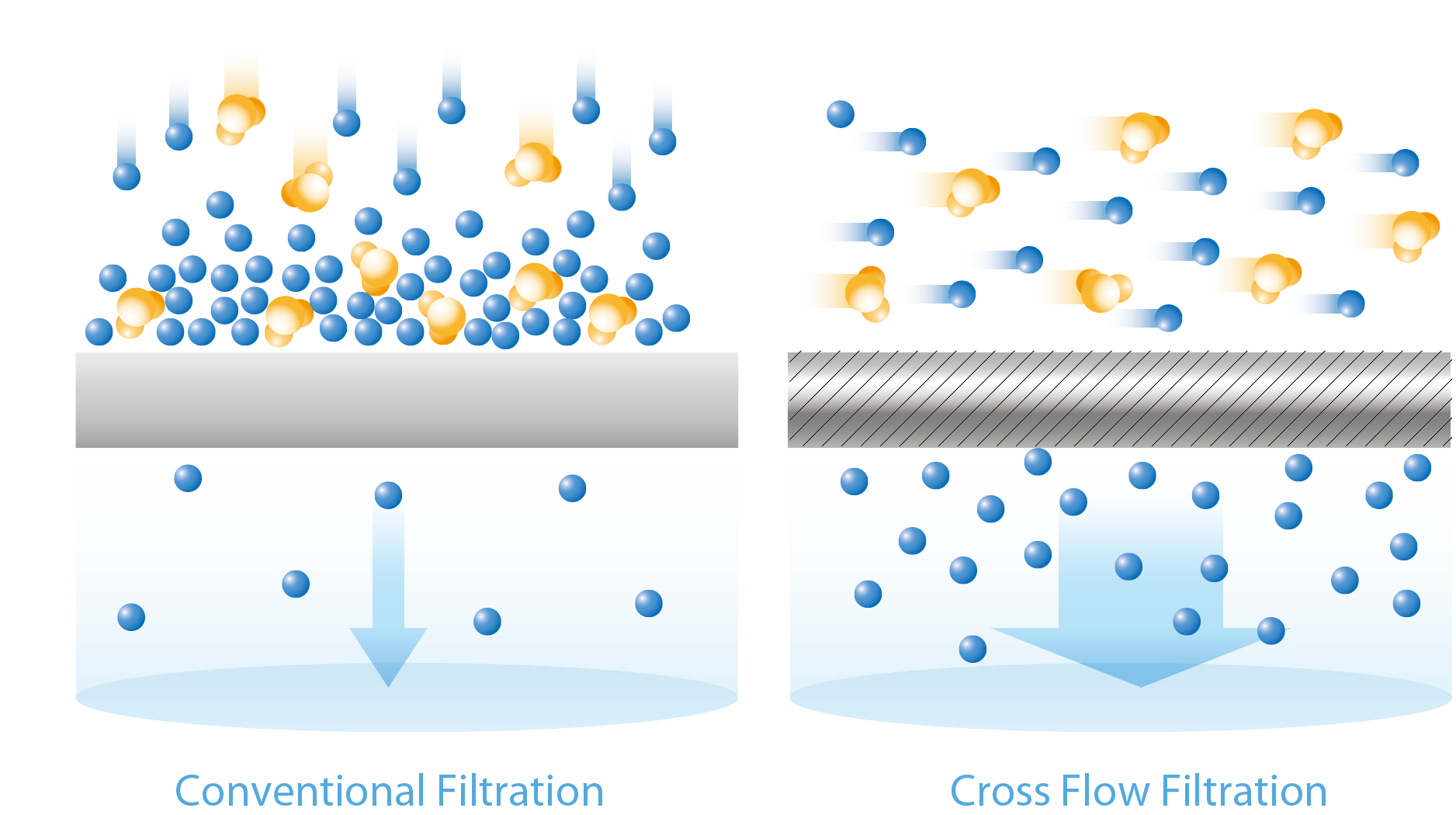

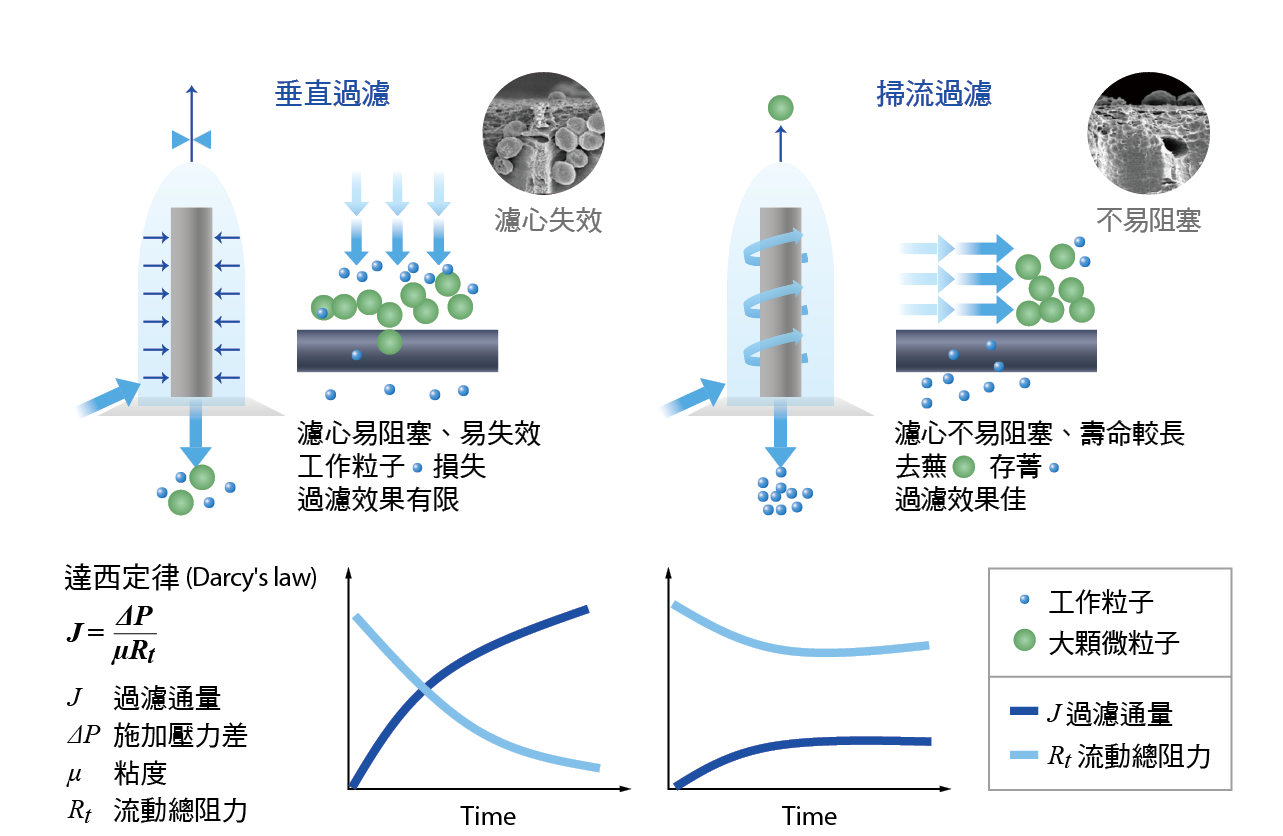

Actual Status有鑑於此,本研究跳脫目前研磨液供應系統的過濾思維,在台積首創掃流過濾,以篩析過濾機制去除大顆微粒子。何謂掃流過濾?過濾可依流體流經濾心方向,分為垂直過濾(dead-end filtration)及掃流過濾(cross flow filtration),如 圖3所示。前者流經濾心方向為垂直,過濾模組內僅有過濾端出流,在進流之後無迴流,在過濾程序中常發生濾心阻塞現象而形成濾餅,隨時間逐漸成長而影響濾速,因此垂直過濾雖然可改善微粒子數,但需進一步考慮濾心壽命,一般常用於純化化學品上;掃流過濾則是進流方向平行於濾心表面,通過過濾模組後,被分為兩股出流,分別為濾液及微粒子濃縮液,利用流體流動所產生的剪應力將微粒子迴流至原儲槽中,在掃流過濾操作期間,形成的濾餅及剪應力所帶走的濾餅會產生平衡且穩定的狀態,所以濾速較不受影響。掃流過濾技術雖有相關研究於固液分離程序,如廢水處理、生化分離等 [6,7],然而研磨液的過濾並非單純固液分離技術,必須有效去除大顆微粒子並保留工作粒子,在熟知技藝中,尚未有相關研究及實務經驗。因此,本文後續將介紹如何設計掃流過濾系統,以及進行改善後研磨液之效果。

圖3、垂直過濾及掃流過濾之示意圖

掃流過濾系統設計

目前在業界研磨液供應系統尚未導入掃流過濾系統,如何在既有系統產生掃流過濾之流場,接下來本文將依續介紹掃流過濾之濾殼設計、模組設計、研磨液供應系統設計、以及濾心的選用。

濾殼設計

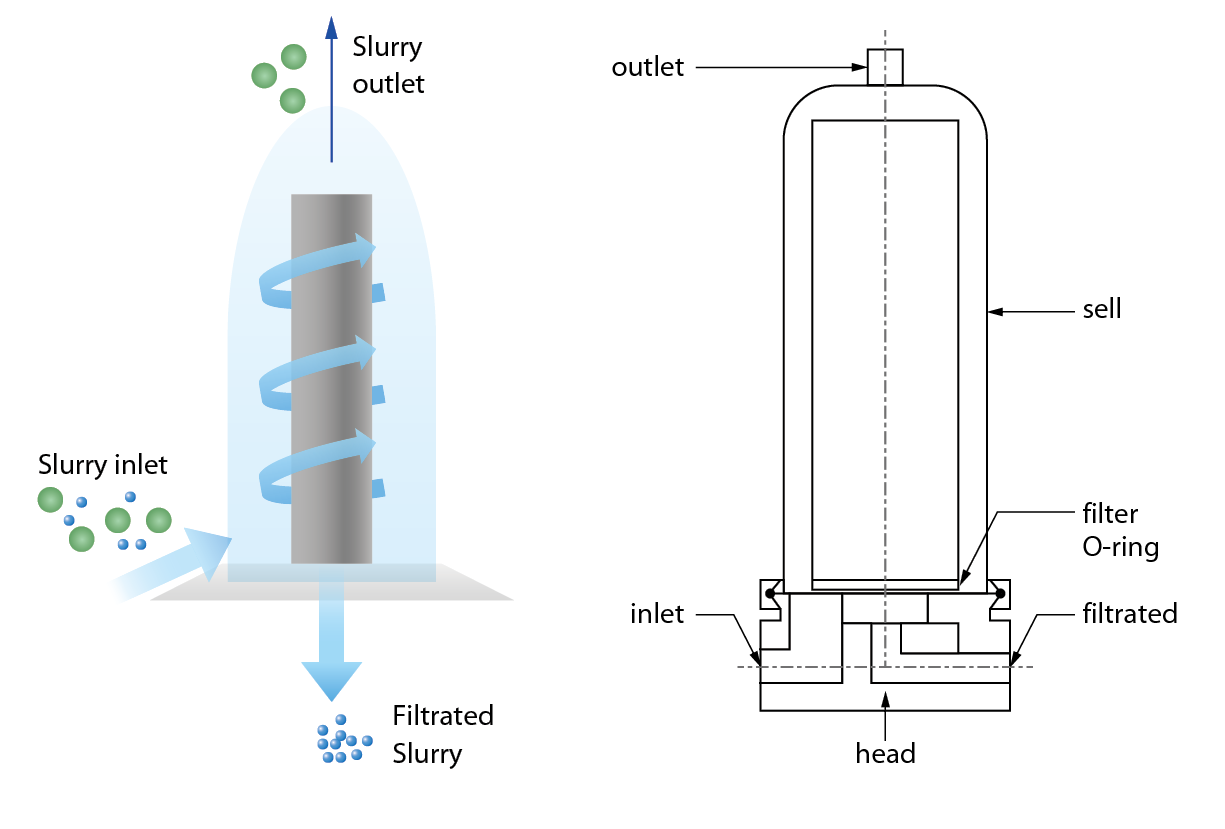

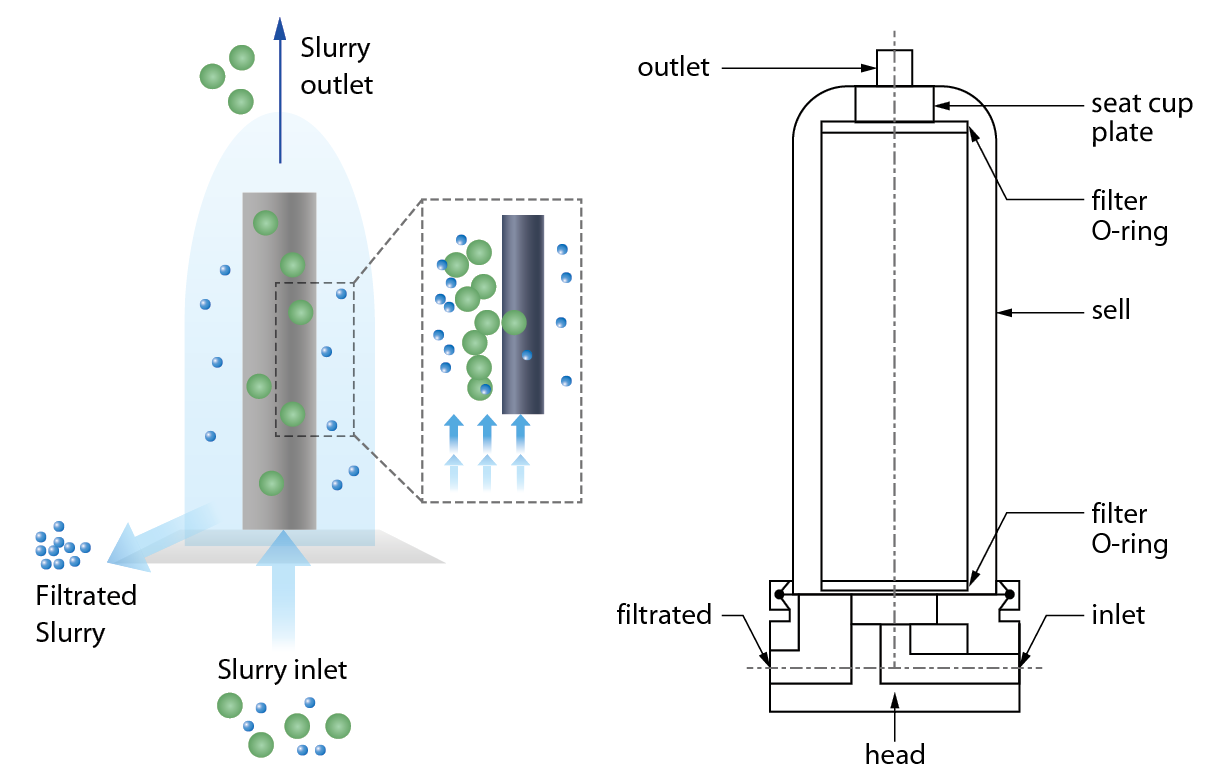

商業化濾心有許多不同規格,因此濾殼設計也有所不同,若以濾流通道區分,可分為單開及雙開濾心,單開濾心僅有一個濾流通道,而雙開濾心則是有二個濾流通道,如 圖4所示,目前台積研磨液過濾系統皆為單開濾心設計。而掃流過濾可應於單開及雙開之濾心,其濾殼主要設計的概念皆大同小異,如 圖5及 圖6所示,濾殼有三個通道,其中一個為研磨液進流端(slurry inlet),另一個流經濾心表面的出流端(大顆微粒子濃縮液;slurry outlet),利用流體流動所產生的剪應力將微粒子迴流至原儲槽中,另一個則為通過濾心結構之濾液(filtrated slurry),利用此方式有效去除大顆微粒子,保留工作粒子。

圖4、單開及雙開濾心圖

圖5、單開濾心之濾殼設計

圖6、雙開濾心之濾殼設計

模組設計

承上述,又可依研磨液特性需求設計為單或雙模組(或複合模組),如 圖7及 圖8所示。單模組設計較單純,篩析過濾後的大顆微粒子迴流至原儲存槽,再重複循環篩析過濾,因此原儲存槽微粒子濃度隨過濾時間增加而上升,在完成過濾程序後,最後的殘液必須進行排空,此類型的設計適用於濃度較稀的研磨液。而雙模組則是加載另一套過濾裝置,可以是掃流過濾或是深層過濾裝置,若是搭配另一套掃流過濾裝置,可作為多層次的篩析過濾。而若是搭配深層式過濾可吸附篩析後的微粒子以延長濾心壽命。 圖9以STI CMP研磨液為例,使用單模組過濾時,其過濾效能隨過濾次數增加而明顯衰減,微粒子去除效率由79%降低至 47%;但若改用雙模組過濾,可先將篩過濾後之大顆微粒子吸附在第一顆濾心,在經過第二顆濾心時有效降低微粒子數量進而延長濾心效能,其過濾效果可維持在82~88%(此研磨液每個裝桶可混酸次數為八次,本實驗次數為九次)。

圖7、掃流過濾之單模組設計(應用於裝桶系統)

圖8、深層過濾及掃流過濾之雙模組設計(應用於混酸系統)

圖9、微粒子去除效率與過濾次數之關係圖

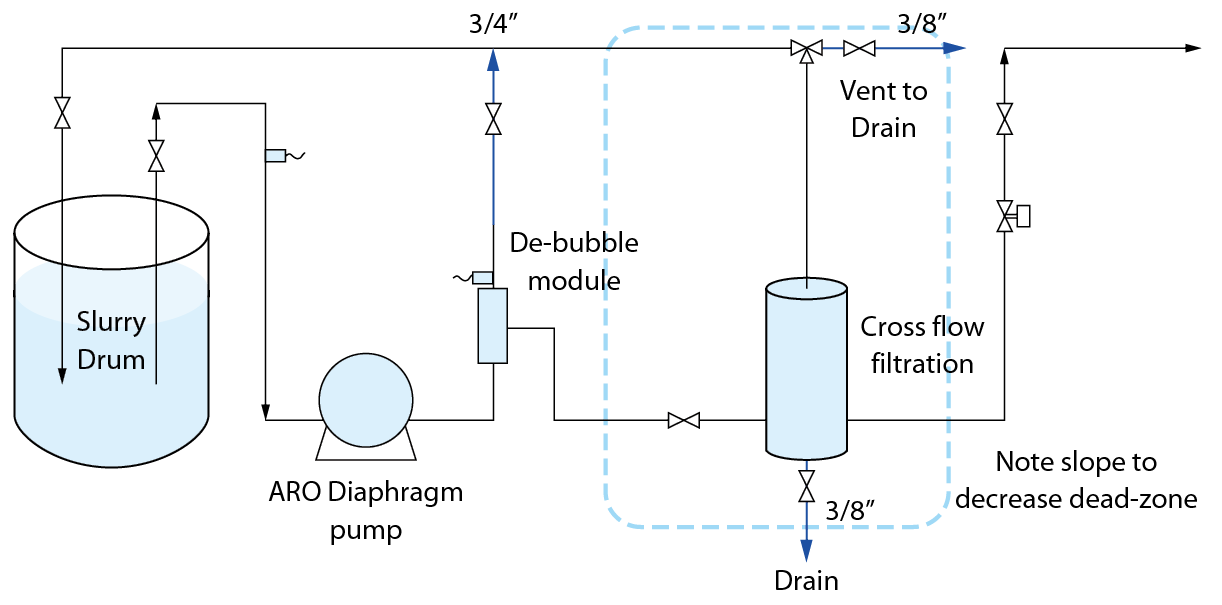

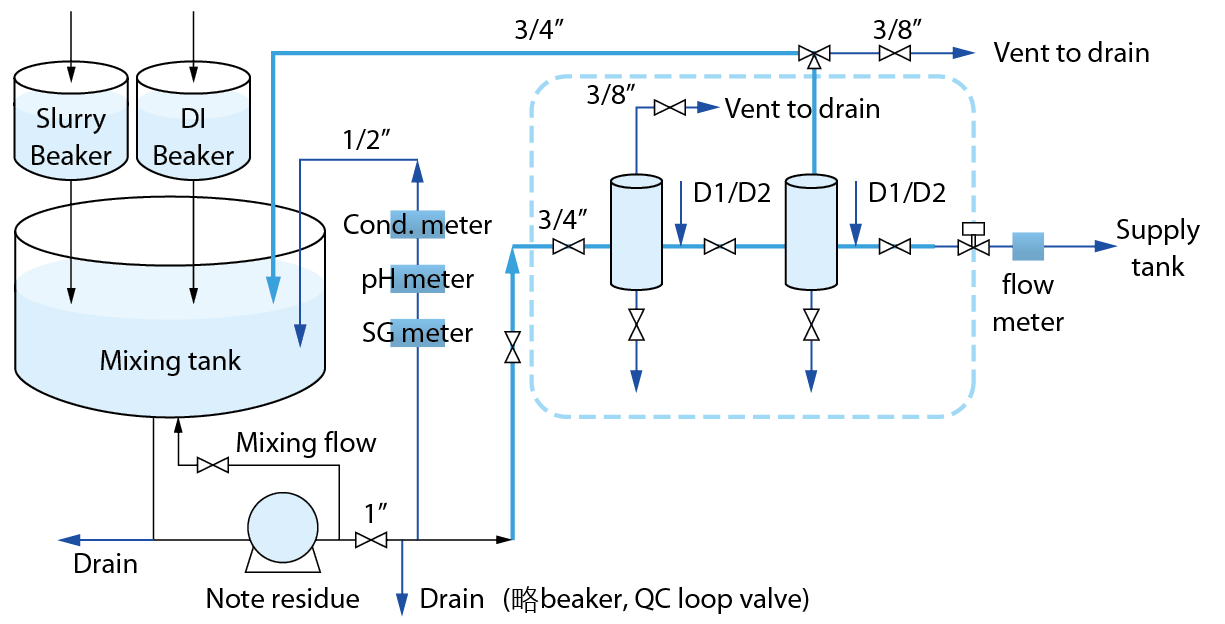

研磨液供應系統設計

目前台積研磨液供應系統據研磨液特性可分為On/Om/A/B type,掃流過濾可裝設點如 圖10所示。以Om type為例,可裝置在裝桶單元(裝桶輸送至混酸槽),以及混酸單元路徑上(混酸槽輸送至應供應槽)。以A type而言,則可裝置在裝桶單元(裝桶輸送至循環槽)、儲存槽單元(儲存槽輸送至混酸槽)、混酸單元(混酸槽輸送至供應槽)。以B type而言,除了則可裝置在裝桶及混酸單元外,亦可裝設在緩衝槽單元(緩衝槽輸送至供應槽)。一般而言,原物料改善佔有一定重要性,在濾心壽命允許的情況下,將掃流過濾裝置在裝桶單元的路徑為佳。若原物料濃度較高,濾心無法承受一個裝桶時,則可以考慮將濾心尺寸放大或使用雙模組設計,或是裝設在混酸單元路徑上,因為混酸後研磨液濃度較低。另外,除了考量原物料改善之外,若混酸後研磨液之微粒子會產生變化的話,則須考慮將過濾裝置裝設在混酸單元之後的路徑,如混酸單元或緩衝槽單元。

圖10、On/Om/A/B type 研磨液供應機台及掃流過濾可裝設點

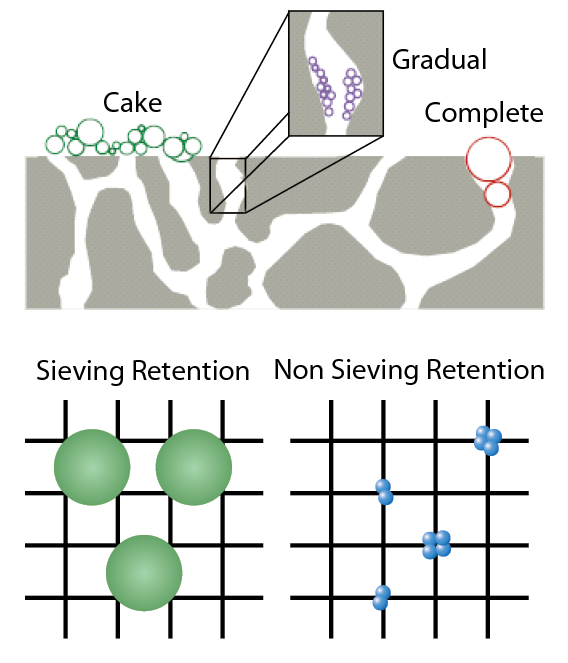

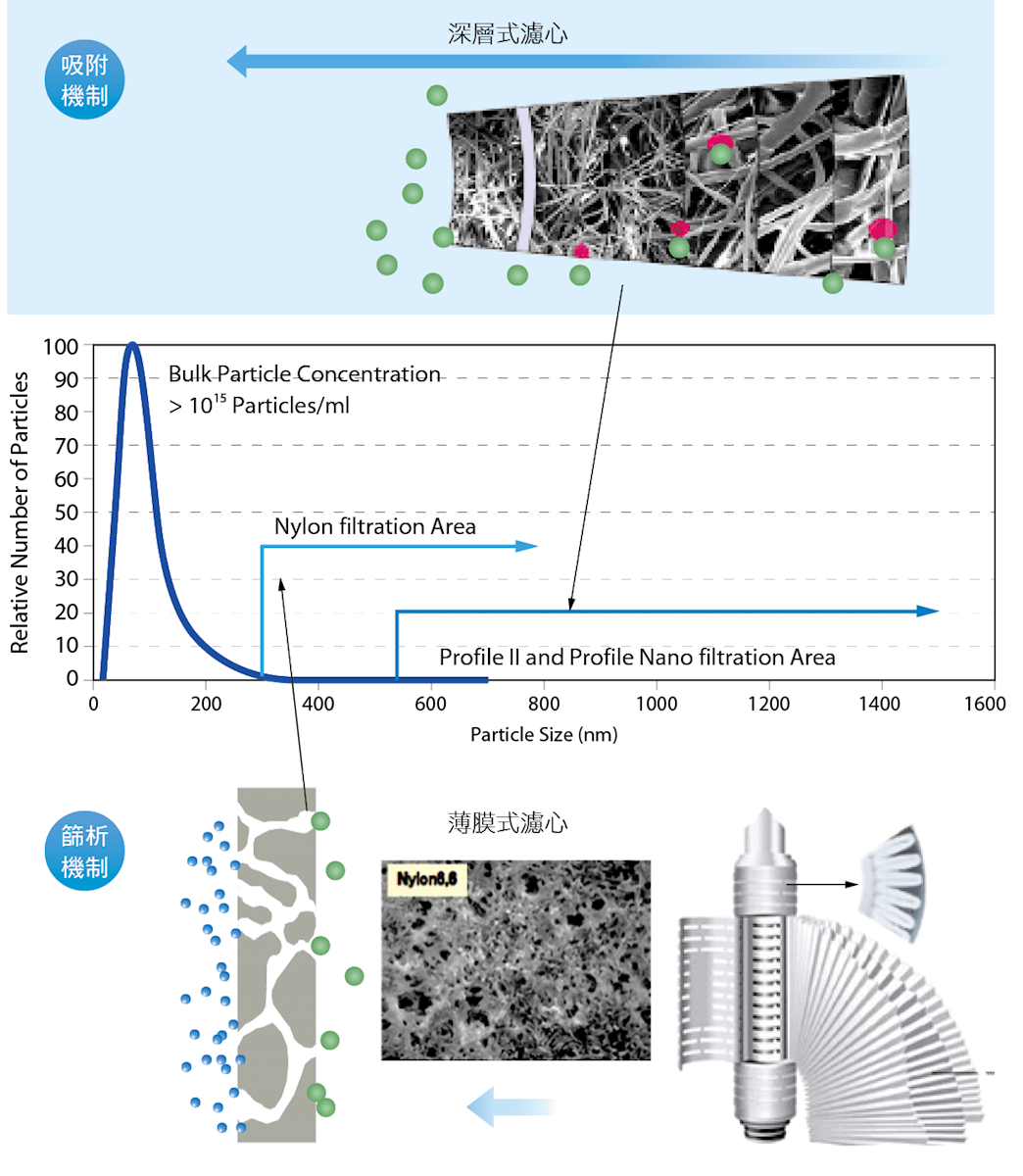

掃流過濾之濾心選用

濾心選用與過濾方式息息相關,濾心依其結構大致可分為深層式(depth type)及薄膜式(membrane type),須依過濾機制選用合適濾心,方能達到最佳過濾效能。過濾機制可分為篩析過濾機制、非篩析過濾機制(以吸附或電荷機制過濾微粒子),如 圖11所示。現行研磨液供應系統所應用的濾心為深層式,利用吸附機制捕捉大顆微粒子在濾心結構裡,為了提升濾效會搭配循環過濾以增加過濾次數。而掃流過濾屬於篩析過濾機制,所以須選用薄膜式濾心,否則剪應力無法帶走濾心表面上的大顆微粒子,圖12為深層式及薄膜式濾心之過濾示意圖 [5]。本研究也進一步實驗驗證深層式及薄膜式濾心搭配不同過濾方式之效果,其結果如 表1所示,若使用深層式濾心搭配垂直循環過濾(現行過濾方式),大顆微粒子去除效果約為40%;如果改用掃流過濾方式進行,微粒子會滲入濾心內部無法發揮掃流過濾作用,其過濾效果下降至17%。若使用薄膜式濾心搭配垂直過濾,雖然過濾效果提升至68%,但濾心容易阻塞縮短壽命進而造成研磨液品質變異,實驗中界達電位(zeta potential)由-70.4變異為-99.6mV,變化量達41.5%,研磨液已顯然變質;如果改用掃流過濾方式進行,不僅能維持研磨液品質,且大顆微粒子去除效率大幅提升至90%。

圖11、篩析及非篩析之過濾機制

圖12、深層式及薄膜式濾心之過濾示意圖[5]

|

Dead-End+Circulated (depth) |

Cross-Flow (depth) |

Dead-End (membrane) |

Cross-Flow (membrane) |

|||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

before |

After |

dev (%) |

before |

after |

dev (%) |

before |

after |

dev (%) |

before |

after |

dev (%) |

|

|

mean (nm) |

105 |

106 |

0.95% |

103 |

103 |

0.00% |

105 |

108 |

2.86% |

105 |

103 |

1.90% |

|

mode (nm) |

82.5 |

82.5 |

0.00% |

82.4 |

82.3 |

0.12% |

82.8 |

82.8 |

0.00% |

82.4 |

82.3 |

0.12% |

|

D99 (nm) |

221.1 |

225.1 |

1.81% |

214.4 |

213.7 |

0.33% |

216.1 |

222.9 |

3.15% |

223.5 |

212.8 |

4.79% |

|

SG (g/cm3) |

0.9998 |

0.9997 |

0.00% |

0.9996 |

0.9996 |

0.00% |

0.9998 |

1.0008 |

0.10% |

0.9998 |

0.9997 |

0.01% |

|

Zeta (mV) |

-70.5 |

-68.3 |

3.12% |

-64.6 |

-64.0 |

0.93% |

-70.4 |

-99.6 |

41.48% |

-71 |

-67.1 |

5.49% |

|

> 1um LPC |

3037 |

1806 |

40.53% |

1301 |

1074 |

17.49% |

10727 |

3423 |

68.09% |

3461 |

344 |

90.06% |

|

quality result |

OK |

OK |

NG |

Good |

||||||||

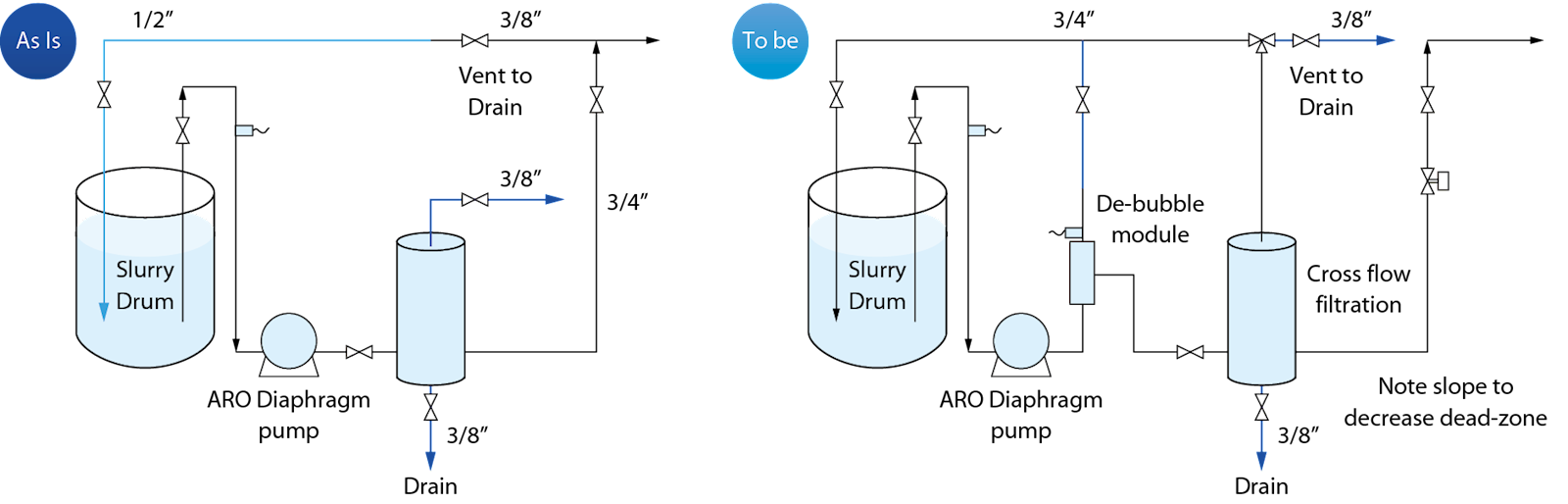

線上驗證結果

掃流過濾已應於於廠內裝桶單元,取代現行深層式預過濾系統,如 圖13所示,目前已在 N16 ILD0及 N16 Poly CMP製程上得到驗證。

圖13、深層式預過濾系統(左圖)及掃流過濾系統(右圖)

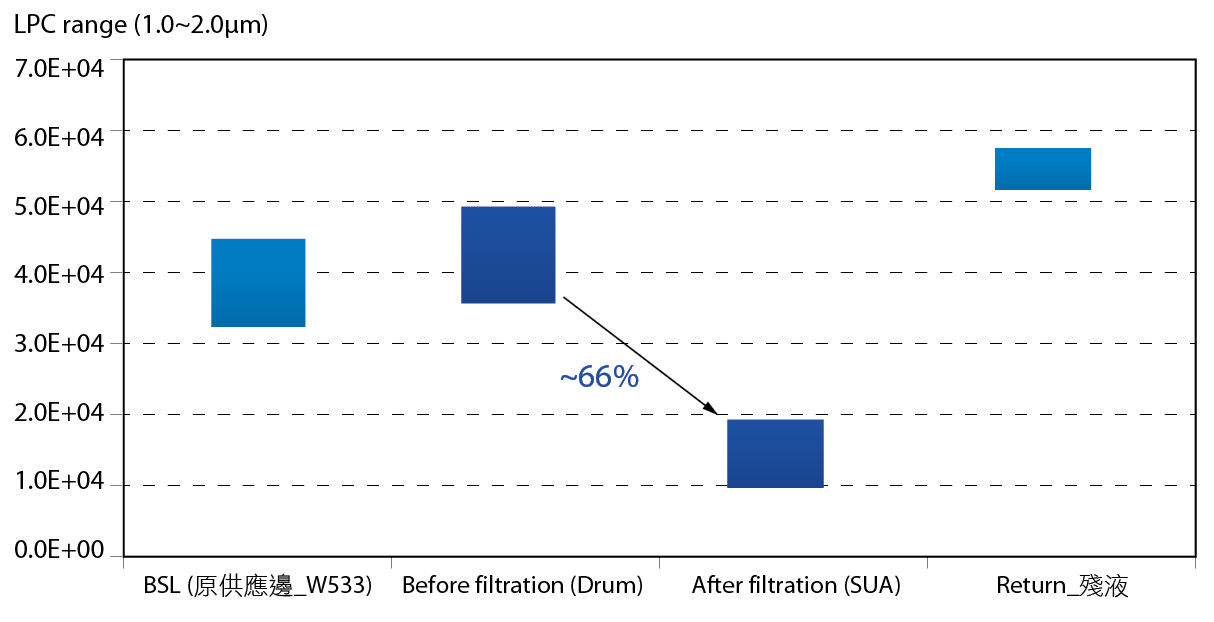

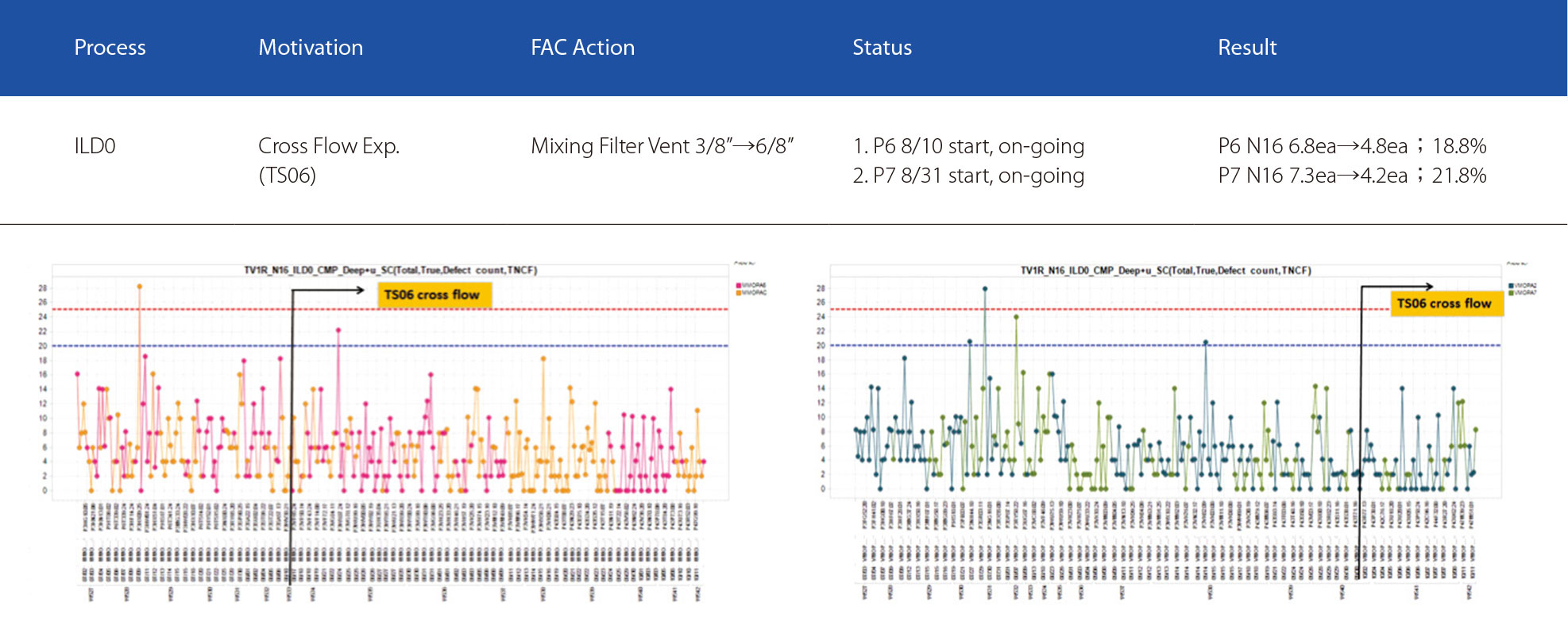

N16 ILD0 CMP研磨液之大顆微粒子(>1μm)下降 66%,而刮傷缺陷改善18.8~21.8%,分別如 圖14及 圖15所示。

圖14、N16 ILD0 CMP 研磨液中之大顆微粒子數

圖15、N16 ILD0 CMP 之刮傷缺陷圖

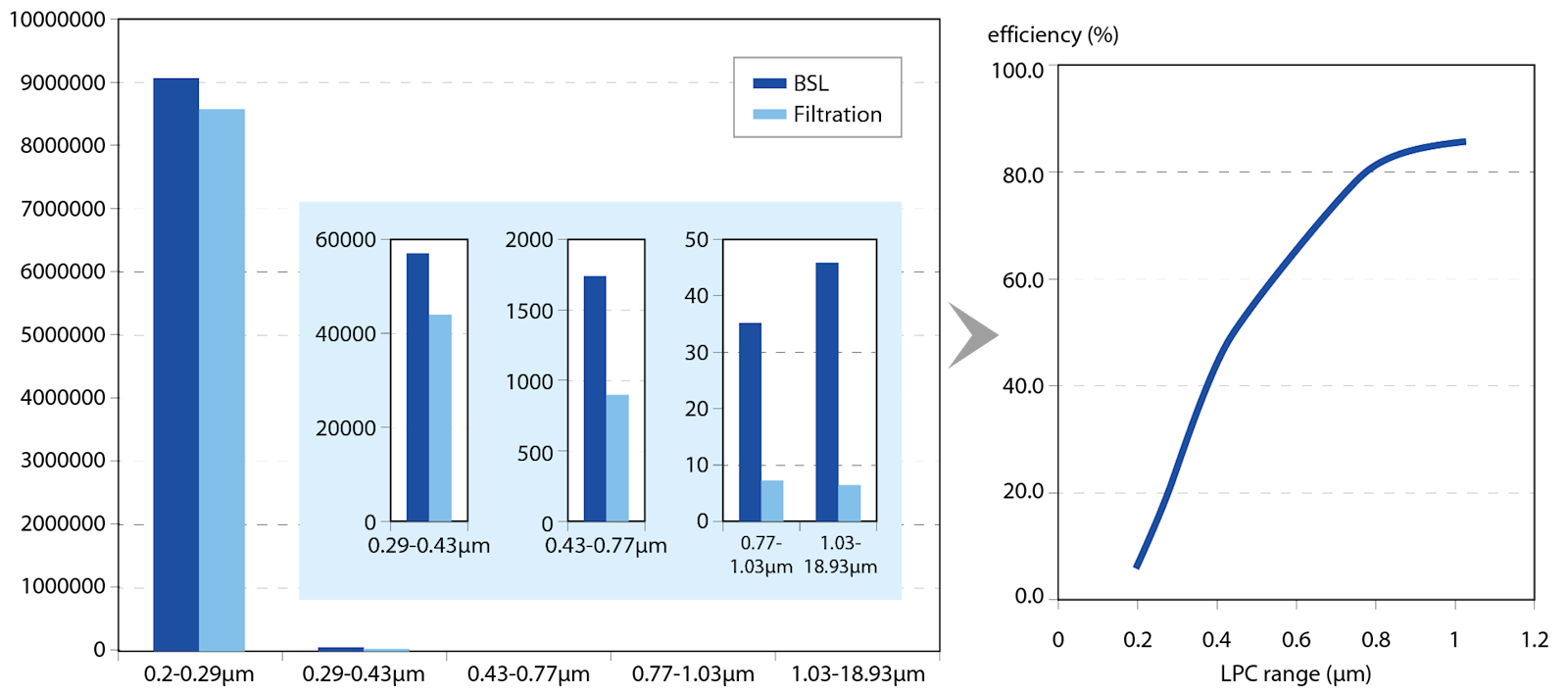

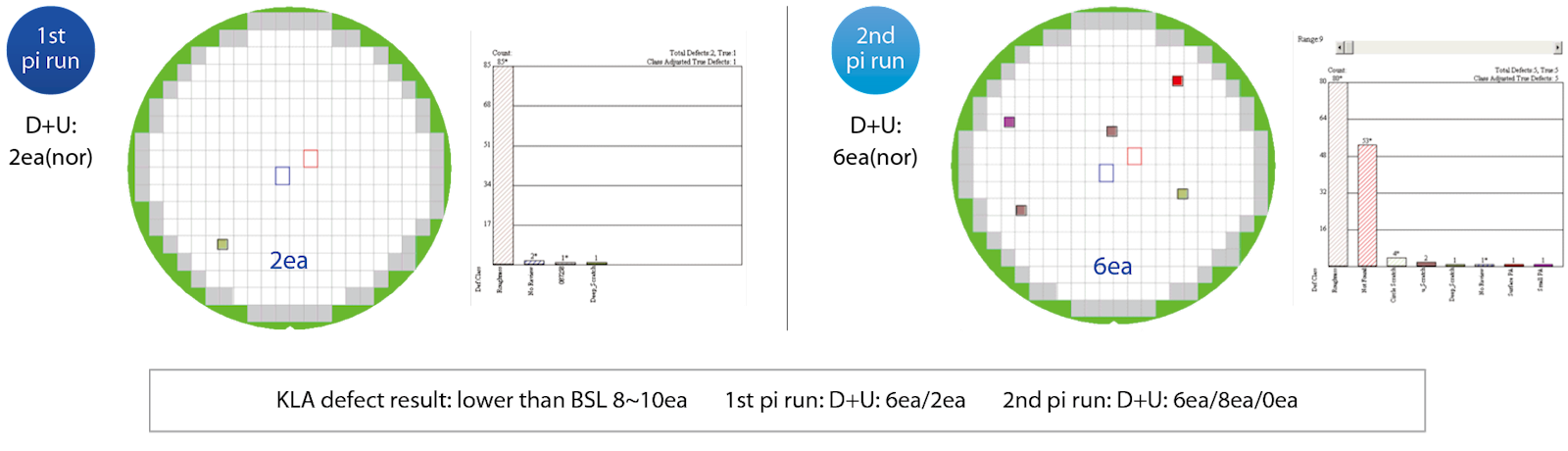

N16 Poly CMP研磨液之大顆微粒子(>1μm)下降 86%,而刮傷缺陷改善47.8%,分別如 圖16及 圖17所示。未來可再依研磨液特性導入混酸槽或緩衝槽,可更廣泛應用於研磨液供應系統上。

圖16、N16 Poly CMP 研磨液過濾前後之大顆微粒子數(左圖)及去除效率(右圖)

圖17、經改善後N16 Poly CMP 之刮傷缺陷

未來展望

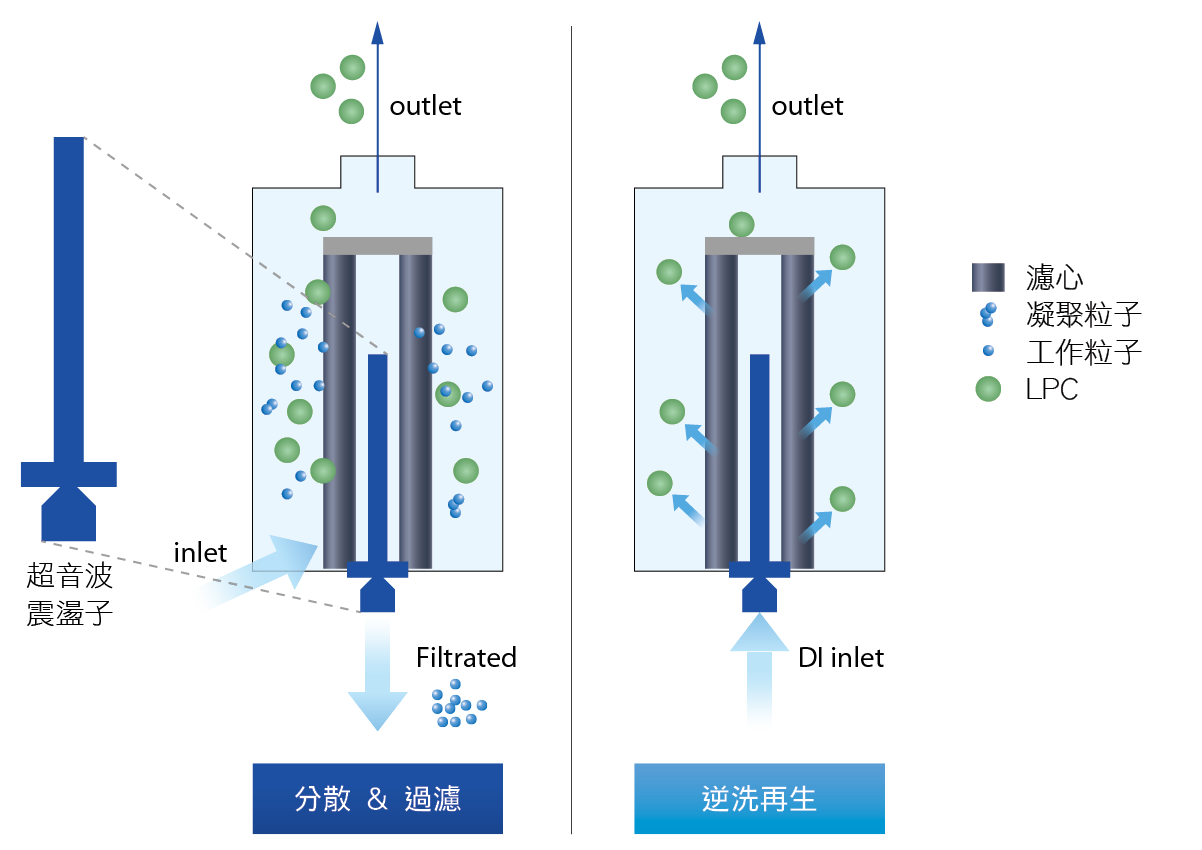

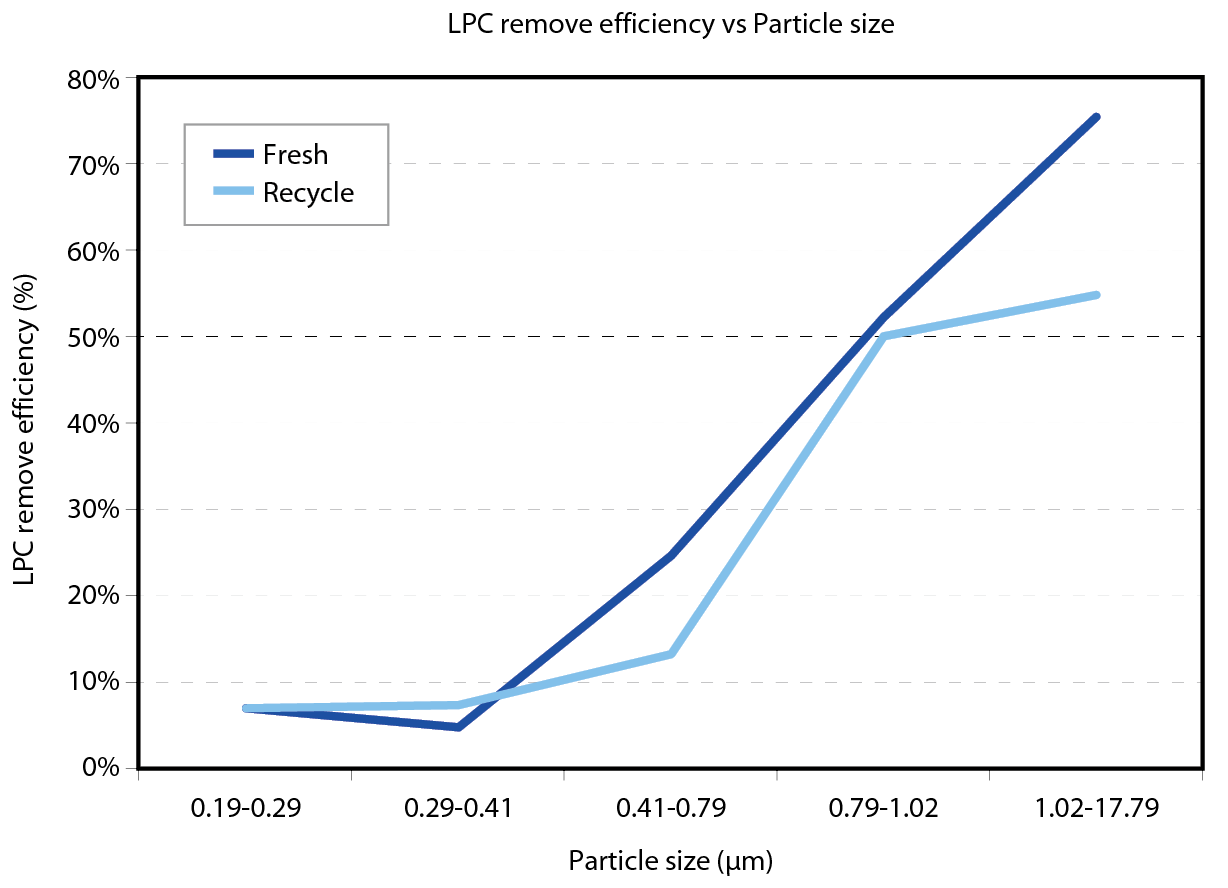

掃流過濾已被驗證可大幅升提研磨液的過濾效果,然而卻無法分辨原物料凝聚粒子,此為數顆工作粒子結合在一起,部分的凝聚粒子有機會以外力方式再分散為工作粒子,但目前過濾系統並無相關技術,因此過濾時被視為大顆微粒子而被損耗,且亦會影響濾心壽命。未來可在掃流過濾系統中,導入超音波震盪技術,在過濾時將這些凝聚粒子分散為工作粒子[8,9],再篩析分離去除大顆微粒子,如 圖18所式。另外,濾心為消耗品,用量及費用十分可觀,逆洗雖然可以使濾心再生,但效果仍有限,若能外加超音波震盪,可將附著濾心上的粒子更有效去除 [10],使濾心壽命延長。 圖19為全新濾心及經超音波震盪逆洗後濾心之效能,結果顯示,全新濾心大顆微粒子(>1μm)去除效率為75%,逆洗再生濾心去除效率為54%,其過濾效能回復72%。

圖18、超音波震盪應用於掃流過濾系統

圖19、全新濾心及逆洗再生濾心之過濾效能

結論

隨著半導體製程緊湊地演進,對缺陷及良率的要求日益嚴苛,目前已面臨許多技術瓶頸,唯有顛覆過去傳統才有機會創新突破。台積為半導體業的龍頭及製程技術的前驅,在研磨液供應系統上,我們顛覆過去傳統垂直過濾方式,導入掃流過濾設計,包括濾殼、模組、供應系統設計,以及濾心選用,以篩析過濾機制有效做到去蕪(大顆微粒子)存菁(工作粒子)。在現行N16 ILD0 及 N16 Poly CMP 製程上已獲得顯著改善,未來可在引用超音波技術,強化粒子分散及濾心再生效能,將掃流過濾發揮至極致!

參考文獻

- Ahna, Y., Yoon, J.Y., Baek, C.W. and Kim, Y.K., "Chemical mechanical poli-shing by colloidal silica-based slurry for micro-scratch reduction", Wear, Vol. 257, pp. 785–789 (2004)

- Prasad, Y.N., Kim, I.K., Kim, I.G. and Park, J.G., "An extensive study on scratch generation during oxide CMP", International Conference on Planari-zaiton/CMP Technology (2009)

- Cabot Microelectronics Corporation, Aurora, Illinois 60504, USA

- Singh, R.K., "Filtration characteristics of CMP slurries", Entegris, Inc. (2014)

- Yang,J., "Pall CMP Filter Introduction", Pall Inc. (2015)

- Bansod, P.G. and Sapkal, V.S., "Protein separation from fermentation broth (ecoli) using polyethersulfone UF and MF membranes", International Journal of Chemical Sciences and Applications, Vol. 2, Issue 3, pp 175-178 (2011)

- Daniel, R.C. Shimskey, R.W. Schonewill, P.P. and Peterson, R. A., "A brief review of filtration studies for waste treatment at the hanford site", U.S. Department of Energy (2010)

- Cho, S.H., Kim, H.J., Kim, H.Y., Kim, K.J. and Jeong, H.D., "A study on scratch reduction using the sonic dispersion of cmp slurry", Pusan National University

- Muthukumaran, S., Kentish, S.E., Ashokkumar, M. and Stevens, G.W., "Mechanisms for the ultrasonic enhan-cement of dairy whey ultrafiltration", Journal of Membrane Science, Vol. 258, pp 106–114 (2005)

- Silvestre, R.G.A, Firdaus, P., Anshuman, K. and Ohl, C.D., "Improved ultrasonic cleaning of membranes with tandem frequency excitation", Journal of Membrane Science, Vol. 415–416, pp 776–783 (2012)

留言(0)