摘要

談近紅外線光譜於研磨液檢測之應用

目前研磨液供應系統的線上雙氧水濃度儀使用氧化還原滴定分析法,單筆分析時間長,在運轉維護上需消耗人、物力且分析過程產生的廢液也會造成環境衝擊;此外,傳統研磨液品質分析量測項目,已無法滿足線上晶圓生產品質需求。本文研究以近紅外線光譜分析,成功即時量測雙氧水濃度,達成運轉負荷降低及零廢液目標,並透過一致性指數找出研磨液的相異點。

前言

廠內研磨液供應系統(Slurry Dispense System, SDS)於線上雙氧水濃度監控,採取氧化還原滴定量測來推算雙氧水數值,其單筆數值分析時間較長。而影響化學滴定結果因素複雜,導致延長異常排除時間,運轉上為降低數值量測不穩定發生率,需安排人力定期更換儀器分析耗材(O-Ring、氧化還原電極…)。由於氧化還原反應屬於不可逆反應,分析過程使用的研磨液及化學品無法回收再利用,其廢液均對環境造成衝擊。

隨著化學研磨製程(Chemical Mechanical Process,CMP)不斷演進,傳統線上研磨液品質分析(Inline Slurry QC)項目已無法有效判定晶圓研磨結果,當生產線發生晶圓缺陷(Wafer Defect)時,往往僅能透過不同批號的研磨液交互使用,並追蹤晶圓缺陷及晶圓接受測試(WAT)測試結果,試著拼湊出批號間相異點。驗證過程曠日費時也虛耗人力。本研究為解決線上雙氧水氧化還原分析問題外,找出其它有效的研磨液檢測機制以因應未來新製程的挑戰。

文獻探討

傳統的研磨液雙氧水量測技術是採用氧化還原滴定方式,挾帶化學反應數據可靠度高優勢,多年來是研磨液供應系統監控第一首選。近年來光學分析技術增進,研磨液量測可謂百家爭鳴,本文將根據各式分析手法進行說明。

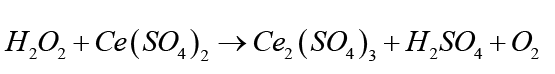

氧化還原滴定

取固定量含有雙氧水研磨液,使用硫酸鈰透過氧化還原反應方式滴定,圖1可以看出隨著滴定量增加,氧化還原電位會逐漸變化,當氧化還原反應完成時會產生一反曲點即滴定終點(Endpoint),將此點下使用的硫酸鈰滴定總量透過反應式計算得到對應的雙氧水濃度。

氧化還原滴定反應式:

其分析原理也被廣泛應用於研磨液線上雙氧水滴定儀。

圖1、氧化還原滴定曲線

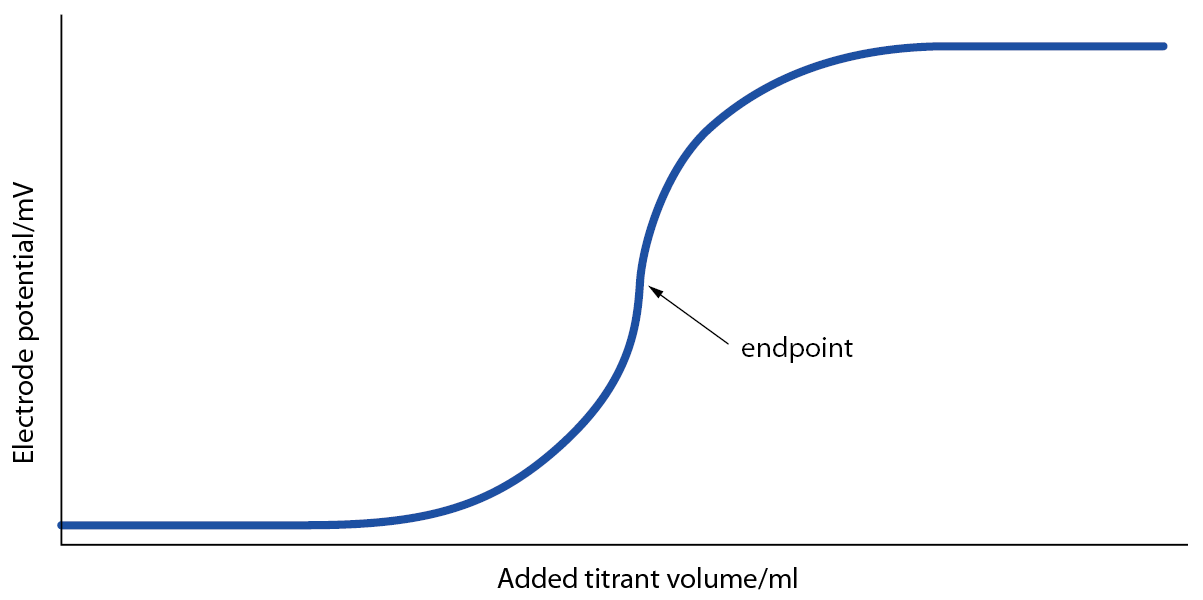

發光二極體(LED)光學分析

在研磨液供應路徑上架設一內建發光二極體光學元件,當研磨液流經此元件時,內建的發光二極體光源會通過光窗(Optical Window)照射到研磨液上,同時產生折射及反射光線圖2,利用此現象架設一接收器接收反射光線,隨著不同濃度值所接收到的反射光線強度也有所不同,藉此計算出濃度。

圖2、發光二極體量測原理

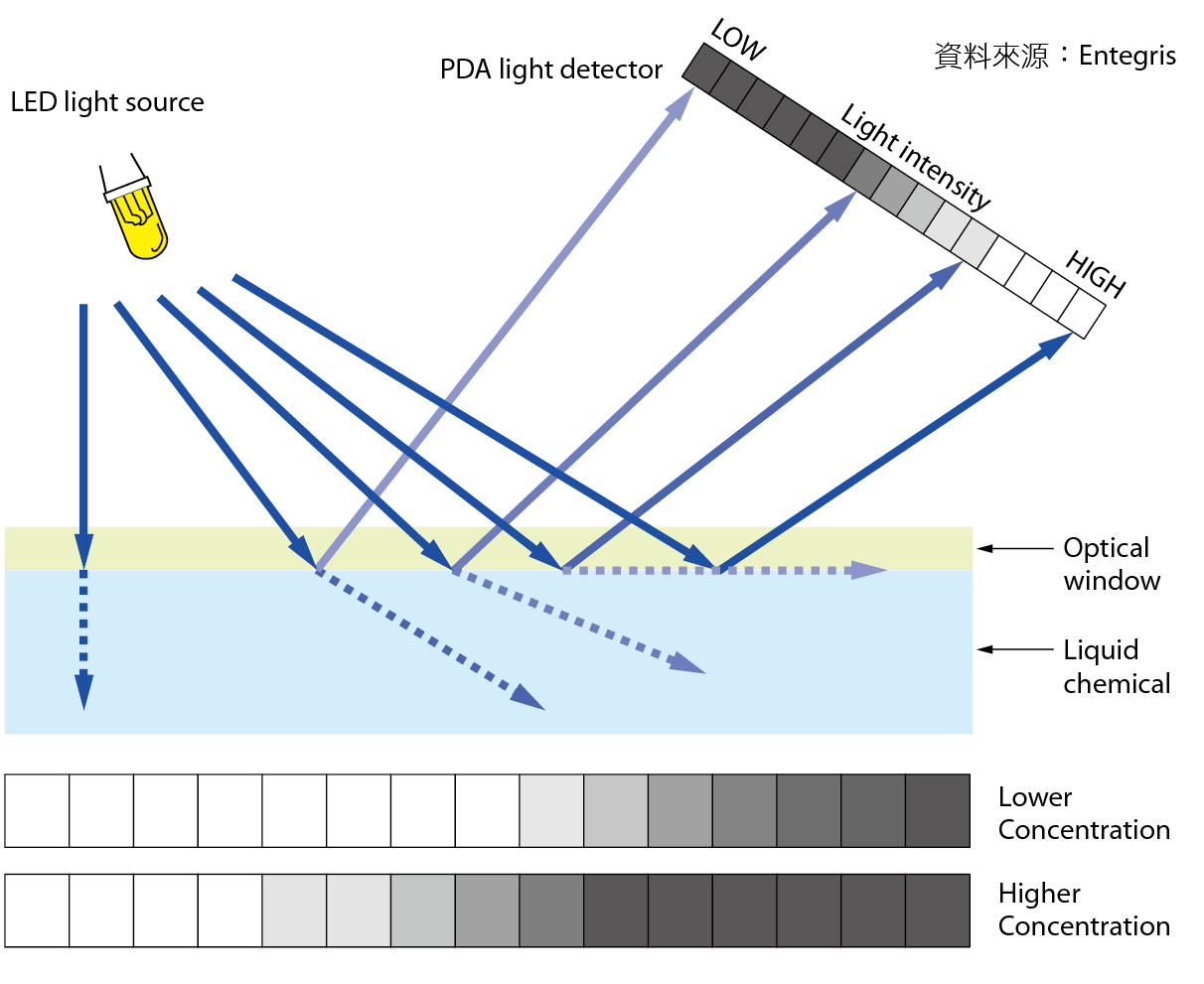

近紅外線光譜分析

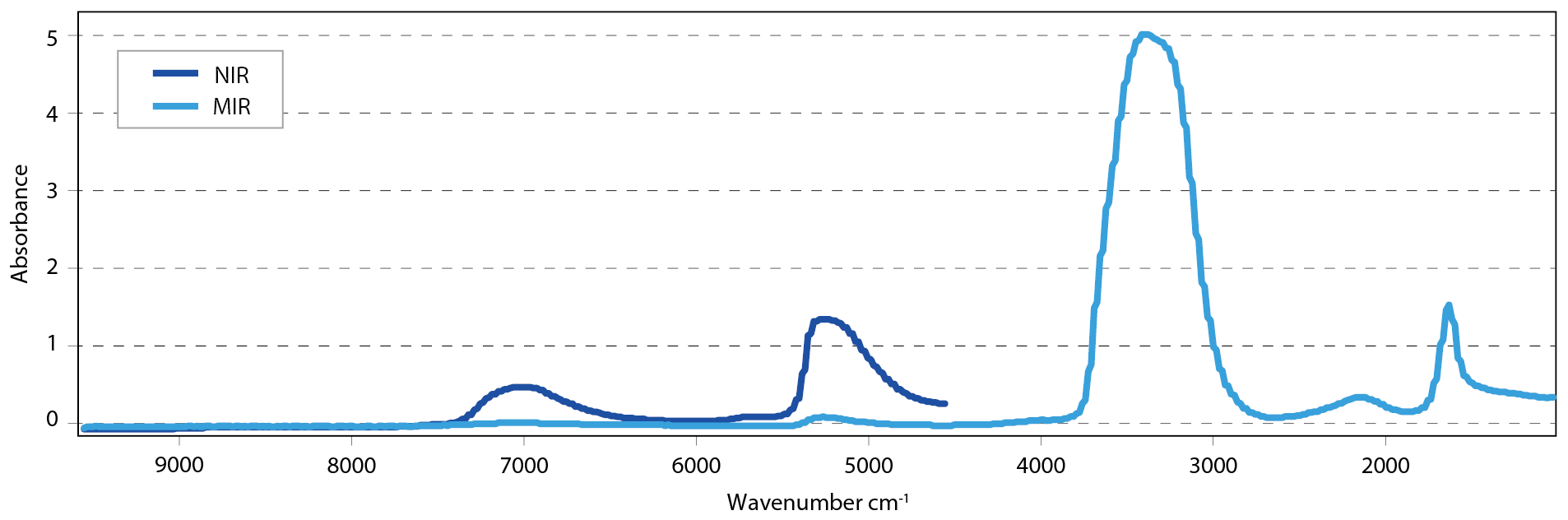

近紅外線(Near Infrared, NIR)光譜範圍 圖3介於波長800nm~2500 nm,當分子吸收到特定波長的近紅外線時會產生震動現象,利用此現象分析吸收光譜進而得到分子結構相關資訊。正好近紅外線吸收光譜的分子結構多數為與氫原子結合的寬帶,例如:C-H、N-H、O-H、S-H等…因此業界將其應用於化學品內部成份的定量及定性分析。

圖3、近紅外線光譜範圍

近紅外線光譜分析可判斷化學成分組成,但相關儀器卻是近十年才大量被應用, 圖4為水在近紅外線光譜及中紅外線光譜差異,明顯看出近紅外線光譜明顯較中紅外線光譜吸收度弱數個量級,加上近紅外線有分子振動的倍頻(Overtone)效應,要解析出近紅外線光譜是必須仰賴龐大的計算式,拜科技進步所賜,透過電腦高速運算已可克服此問題。

圖4、水在近紅外線與中紅外線的吸收光譜

整理使用近紅外線光譜儀有以下優點:

- 使用鹵素燈泡,維護費用及困難度上低上許多。

- 一次性掃描,同時獲得各波長下吸收光譜變化,可量測多成分。

- 光譜分析時間短,一分鐘內即可完成定性定量分析。

- 光學非接觸式量測,樣本無須避免化學品汙染問題而排放掉。

表1為近年工研院以近紅外線光譜分析建立一套油品檢驗標準,以快篩方式成功為國人車用油品質把關,其相關技術已轉移到經濟部標準檢驗局,這成功案例也顯示出近紅外線光譜分析適合應用於化工產業上。

|

車用無鉛汽油 |

車用柴油 |

|---|---|

|

密度 |

密度 |

|

辛烷值 |

閃火點 |

|

氧含量 |

十六烷指數 |

|

蒸餾範圍(溫度) |

蒸餾範圍(溫度) |

|

苯含量 |

硫含量 (脂肪酸甲酯) |

|

甲苯 |

多環芳香烴 |

|

烯烴含量 |

冷濾點 |

計畫方法

上述文獻探討中研磨液量測方法眾多,為了找出最有效的研磨液檢測機制,試著將各式檢測原理整理比較。 表2可以看出光學分析無論在單筆分析時間小於一分鐘及零廢液產出表現明顯優於化學分析。 更進一步將光學分析中發光二極體光源及近紅外線光譜相互比較,在儀器基本參數上介於伯仲之間,但在分析項目及光源干擾部份,近紅線光譜挾帶同時可辨識多種物質及不受可見光干擾優勢,在研磨液檢測應用上會更加得心應手,因此選定近紅外線光譜分析作為本研究使用的方法。

|

量測原理 |

化學分析 |

光學分析 |

|

|---|---|---|---|

|

氧化還原反應 |

發光二極體光源 |

近紅外線光譜 |

|

|

產品 |

SemiChem |

CR288 |

NIR |

|

雙氧水偵測極限 |

0.01 wt.% |

0.01 wt.% |

0.01 wt.% |

|

單筆分析時間 |

15分鐘 |

小於1分鐘 |

小於1分鐘 |

|

需添加化學品 |

有 |

無 |

無 |

|

耗材更換頻率 |

小於2個月 |

大於1年 |

大於1年 |

|

分析後研磨液 |

廢液 |

可回收 |

可回收 |

|

分析項目 |

僅雙氧水 |

僅雙氧水 |

可同時辨識其他物質 |

|

光源干擾 |

無 |

有 |

無 |

一致性指數 (Conformity Index, CI)

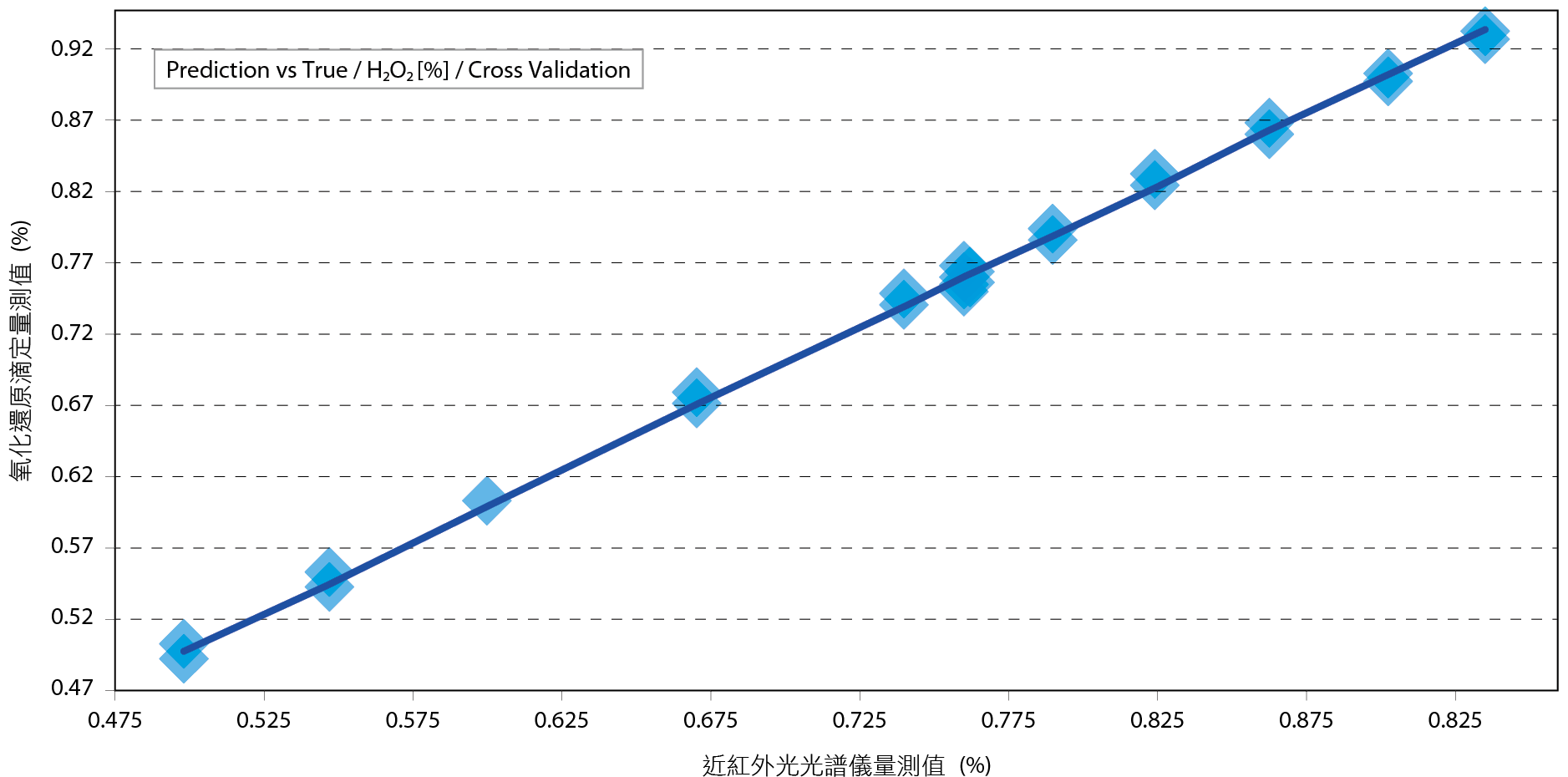

由於近紅外線光譜分析產出的圖譜複雜,且每個波峰所代表成分不同,若無多種標準品標的,要達到精準研磨液品質判斷實為困難。為了達成簡易辨識,定義一致性指數作為量化指標,計算方式如下。

為此收集相同研磨液分析出的光譜作為參考光譜(Reference Spectra),計算出每一波長下平均光譜值(Ai Average)及標準偏差(Si Average),接著將量測樣本中每一波長得到的不同光譜數值(Ai)的帶入一致性指數計算公式運算可得到一數值(Qi),再取其最大值設定為一致性指數(CI)。

一致性指數計算公式:

相同研磨液運算出來的一致性指數,會均勻落在某一區間,試著將該區間外設置一限制值,當一致性指數高於設定的警示值時,即表示研磨液品質異常,透過此流程達成快速判讀並即時警報,可被應用在原料差異卡關、製造過程品質監控等。

近紅外線光譜分析應用於研磨液供應系統成果

為了驗證近紅外線分析可應用於實務上,本研究取多筆研磨液樣本進行近紅外光光譜儀分析,同時與傳統氧化還原滴定分析比對,並嘗試藉由一致性指數關係找出各研磨液間獨特性。

氧化還原反應滴定與近紅外線光譜分析比較

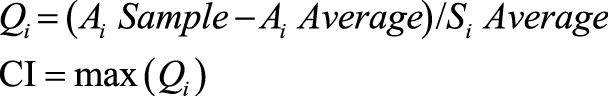

同一研磨液下配置不同濃度(0.50 %~1.00%)的雙氧水進行近紅外光譜儀分析, 圖5可以看出無論研磨液中雙氧水多寡其近紅外線吸收光譜波形均相同,驗證了研磨液特徵獨特性。

圖5、同一研磨液下不同濃度雙氧水近紅外線光譜圖

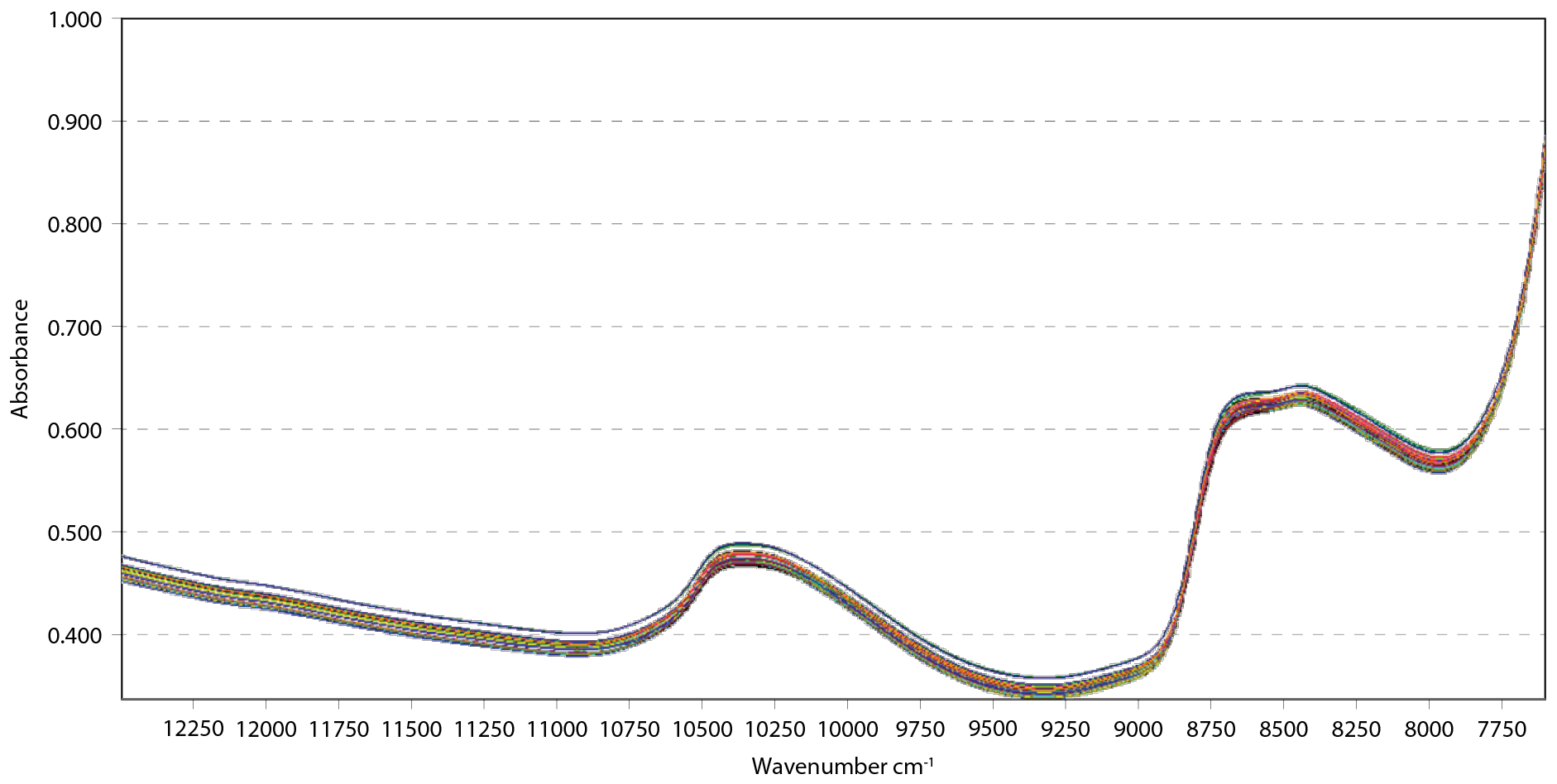

將相同樣本同時進行氧化還原滴定分析與近紅外線光譜儀比較 圖6,可以看出兩者誤差值約略差0.005 wt.%,明顯小於0.01wt.%儀器誤差,表示兩者儀器分析結果可視為相同數值。為了確認兩者相關性,利用線性迴歸分析計算R平方值為0.998,表示兩者擁有很強的正相關,36筆數據結果證明了近紅外線光譜儀適合取代現行的氧化還原滴定量測。

圖6、近紅外線光譜儀與氧化還原滴定儀器比對結果(樣本數:36筆)

研磨液一致性指數比較

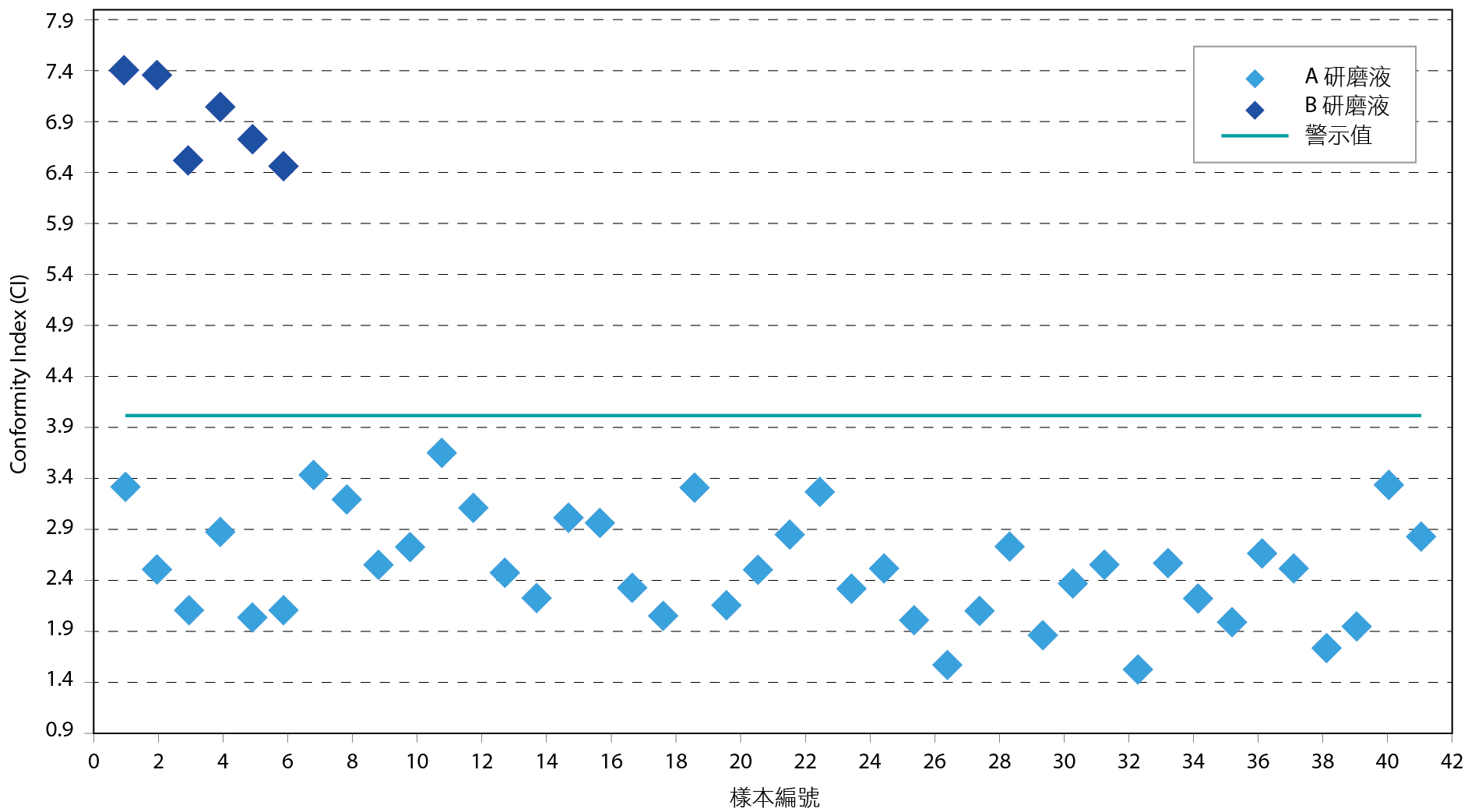

即便已知不同成分研磨液下近紅外線光譜不同,但依廠內24小時運轉角度不可能依靠人力一一檢視,尋找量化指標勢在必行。 圖7為不同研磨液下一致性指數關係,水藍色點代表A研磨液,每一點均為獨立樣本下光譜一致性指數計算結果(合計42筆A研磨液樣本),圖中顯示A研磨液一致性指數均勻分布在1.8到3.8區間範圍內,試著將區間外的4.0定義為警示值( 圖7藍綠線)。

圖7、不同研磨液下一致性指數關係(A研磨液樣本數:42筆)

接下來取6筆B研磨液進行光譜一致性指數計算(藍色點),可以看出B研磨液一致性指數落在6.4到7.4區間範圍內,表示A研磨液與B研磨液不一致,除了確認兩研磨液擁有不同的光譜分布外,同時證明此數值可視為一個簡易量化判斷指標。

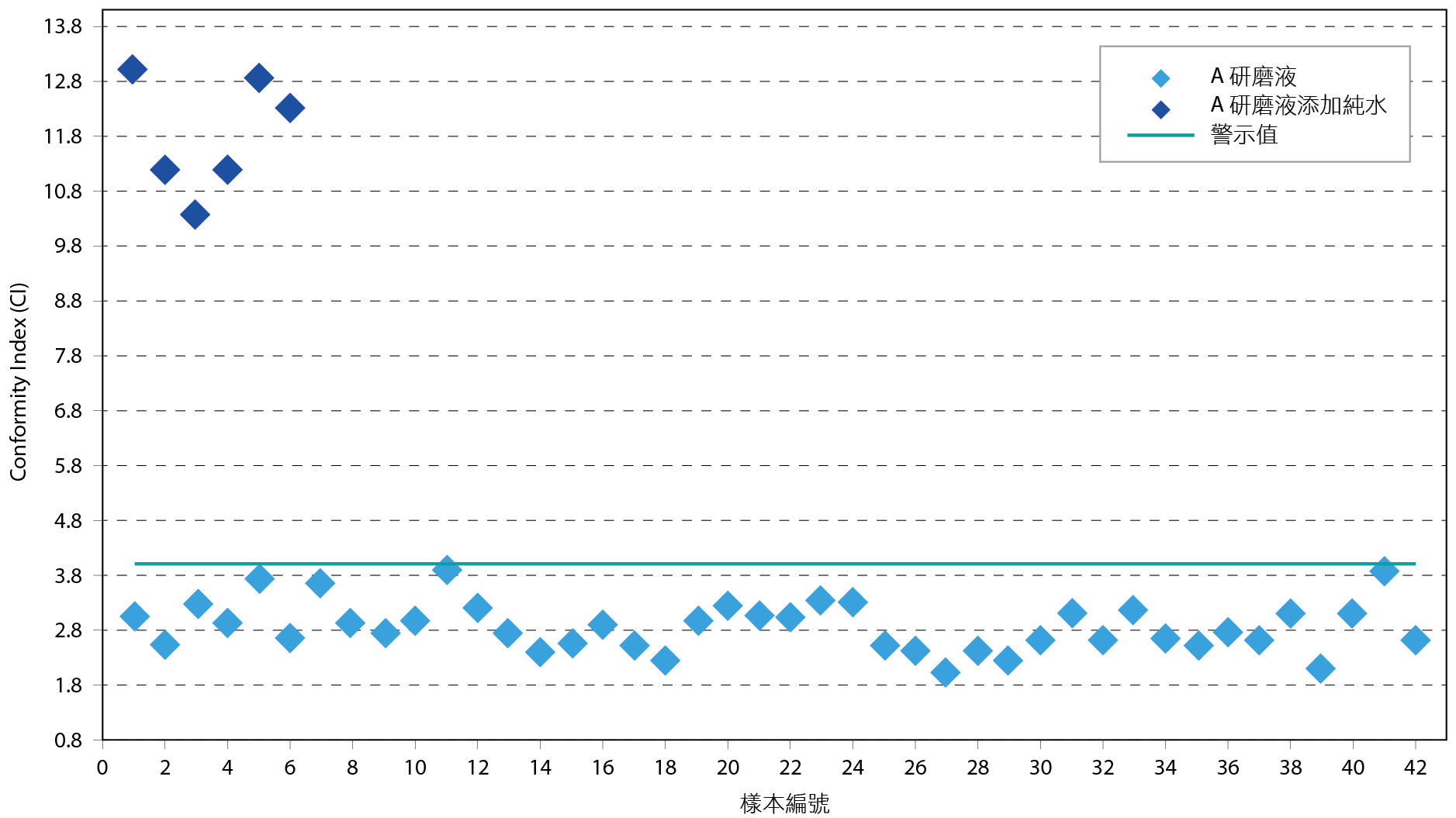

上段已證明不同研磨液光譜分布不同,檢視近年來研磨液系統異常狀況,可以發現多數異常為線上機台超純水倒灌次數佔最大宗。主要原因為產線研磨機台為達到機台最小化需求,使用三口二位閥同時控制研磨液與超純水進入研磨盤時機,簡化了閥件管路卻隱藏了閥件故障易導致超純水倒灌危機。

圖8為相同A研磨液下逐漸添加超純水的一致性指數比較,水藍色點代表A研磨液,每一點分別為獨立一筆樣本光譜一致性指數計算結果(合計42筆A研磨液樣本),同樣定義4.0為警示值( 圖8藍綠線)。

藍色點為A研磨液逐一添加超純水得到的一致性指數,明顯發現該數值分布在10到13區間範圍,且每一筆數值變化幅度大(差異值達3),證明即便相同研磨液逐漸添加超純水後,A研磨液的成分比例改變導致近紅外線光譜呈現不同,間接反應在一致性指數上,表示近紅外線光譜可以擔任研磨液品質把關者。

圖8、相同研磨液下添加純水的一致性指數關係

連續循環下一致性指數

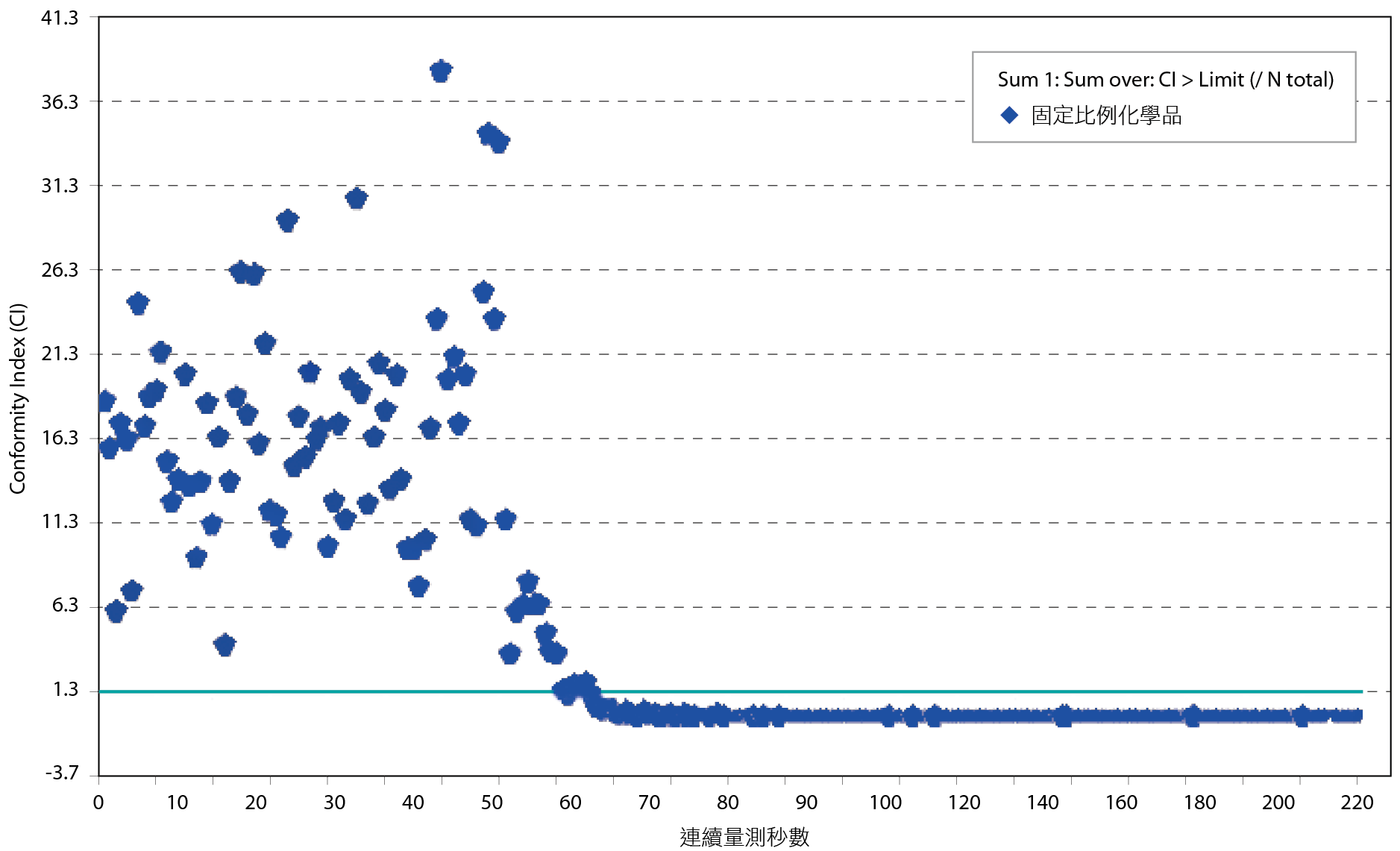

廠內使用的研磨液多數以固定比例原液加超純水混合後循環供應,但定義最佳循環時間一直是廠務端混酸難題。過去我們僅能將循環時間劃分幾個等分,依序手動取樣量測樣本,但藉由近紅外線分析優勢我們可以即時連續量測,透過一致性指數找出最佳操作參數。 圖9為固定比例化學品進行連續循環觀察一致性指數結果,可以看出循環初期由於原液加超純水混合比例未達均勻,內部組成不一,造成每筆近紅外線光譜不盡相同,因此一致性指數跳動幅度很大。隨著循環時間越久,化學品混合比例逐漸均勻,圖中循環至100秒的時候,一致性指數會趨近於某一特定數值,可以視為最佳循環時間點。

圖9、固定比例化學品連續循環下一致性指數

結論

本研究找出近紅外線光譜分析手法量測研磨液中雙氧水濃度,解決現行線上研磨液滴定儀維護查修複雜問題,並透過非接觸式分析回收研磨液,省下龐大的研磨液分析成本,達成省錢效益亦可提升公司企業形象。 本研究以近紅外線光譜的一致性指數找出各研磨液差異性,解決過去我們遇到線上晶圓缺陷時,傳統品質監測項目無法辨識問題,提供了一雙新的眼睛避免瞎子摸象。 洞察先機即可掌握大局,半導體製程不斷推進,原料供應品質角色只會越來越吃重,除了提升源頭端原料品質管理外,廠務端持續不斷精進分析能力,為生產線上做好最後一道把關工作,當發現製程偏移問題立即通知應變,降低產線衝擊時間,贏得公司客戶信任度。

參考文獻

- SemiChem,APM操作手冊。

- 英特格,CR288濃度儀器介紹,2016。

- 台灣布魯克生命科學,近紅外線光譜儀介紹,2018。

- 工業技術研究院,工業技術與資訊月刊,2014-2。

- 邱東蔚,Analyze Oxidizer inside Slurry by BRUKER NIR,2011-6-28。

- 張寶貴、韓長秀、畢成良,儀器分析,2011。

- 施正雄,儀器分析原理與應用,2012。

- 蘇青森,儀器學,2002。

- 國家實驗研究院,儀科中心簡訊,2007-10。

留言(0)