摘要

惰性製程氣體回收技術

Keywords / Gas Recycling,Neon,Cryogenic Purificatio

本計畫開發了一套惰性製程氣體回收系統,將半導體製程機台所排放出來含有大量高單價惰性氣體的製程廢氣加以收集,再回收給氣體供應商,以降低原物料成本。此套系統主要由一個低壓緩衝桶槽、一個高壓貯存桶槽、一組加壓幫浦及一個氣體回收站所組成,配合相關的氣體偵測系統及壓力迴授控制,達到不影響生產、不造成工安危害及降低原物料成本的三大目標。該系統目前已成功運用於氖氣回收上,實測結果顯示,回收到的氖氣純度達93%以上。另外,本文也針對後續氣體純化的部分,對極低溫純化技術做了相關簡介。

前言

半導體製程中所使用的氣體種類繁多,其中不乏稀有、高單價者,如惰性的氦(He)、氖(Ne),或是燃燒性的甲鍺烷(GeH4)以及腐蝕性的乙硼烷(B2H6)等。在全球半導體業競爭日趨激烈的環境下,各家公司除了先進製程的競賽之外,藉由控管生產原物料成本來提升獲利,也是提升公司競爭力相當重要的一環。回收高單價的製程氣體即為一種降低原物料成本最直接的做法。

半導體微影製程中所需之雷射光源,其生產過程中主要使用的緩衝氣體為氖氣。氖氣為單原子氣體,在地球大氣層中的含量相當稀少,僅占所有氣體中約六萬五千分之一[1]。由於其沸點相當低,在1大氣壓下約-246℃,遠低於氮氣的-196℃,故無法使用傳統的液氮分餾塔將其提煉出,一般氖氣混合氣的分離方式係透過鋼鐵廠於煉鋼的過程中所提取。位於烏克蘭奧德薩這座大量生產鋼鐵的城市,即為全球的氖氣供應重鎮,其中的ICEBLICK公司掌握了全球60%的氖氣產量。然而受到2014年烏克蘭內戰以及奧德薩水災等因素的影響,使得氖氣產量銳減,間接了影響全球氖氣的原物料供應價格,2015年中,氖氣價格甚至上看原始價位的20至30倍之譜[2]。

氦氣為另一項具有回收價值的惰性製程氣體。雖然其價格並未若氖氣如此昂貴,但氦氣在半導體製造中的用途卻相當廣泛,如高壓氣相化學沉積及蝕刻程序上做為晶背冷卻用,使氦氣的耗用量上高出氖氣許多,因此,在原物料成本的考量下,氦氣也具有相當可觀的回收價值。另一個有必要回收氦氣的主要考量則是氦氣為一種不可再生的資源,其主要來源為陸地岩石中的放射性物質緩慢且穩定衰變過程中的副產物,一但從大氣中排放後,將直接溢散至外太空,無法透過地球上的氣體循環再利用[3], [4], [5]。目前尚未存在人工的製氦方法,現今全球的氦氣來源幾乎全為提煉天然氣過程中的副產品,大多由中東地區或是美國西南部的大型石油和天然氣田所採集而得。近年來即有科學家發出警告,若再不有效控管氦氣的使用,在未來25至30年內,地球上的氦氣存量即會耗用殆盡。

氦氖製程廢氣中常會混有其他的惰性氣體,如氬、氪及氙等,這些惰性氣體均極不易與其他物質產生化學反應,故難以利用化學吸附的方式,精煉出高純度的氦氖。然而,氦氖均有極低沸點的特性,此一特性雖然無法使氦氖利用傳統分餾塔的方式加以精煉,但卻為極低溫吸附純化技術開了另一扇窗。本文也將於後續章節中對於此技術加以介紹。

其他常見的製程惰性製程氣體如氪氣及氙氣,雖價格遠高出氦氖許多,但用量卻相對稀少,回收效益上仍待評估。而燃燒性的甲鍺烷(GeH4)以及腐蝕性的乙硼烷(B2H6)等高單價的危害性氣體,則因工安上的顧慮,目前尚未將其列入氣體回收的考量。綜觀上述,本計畫將設計並建置一套氣體回收系統,針對高單價且耗用量較大之惰性製程廢氣加以收集,其中又以2015年原物料價格飆漲的氖氣為優先考量的收集對象。待整套系統連帶至整個氣體商回收網絡運作成熟之後,再接續展開至氦氣、氙氣及氪氣等高單價之惰性製程氣體。

系統介紹

製程氣體回收主系統

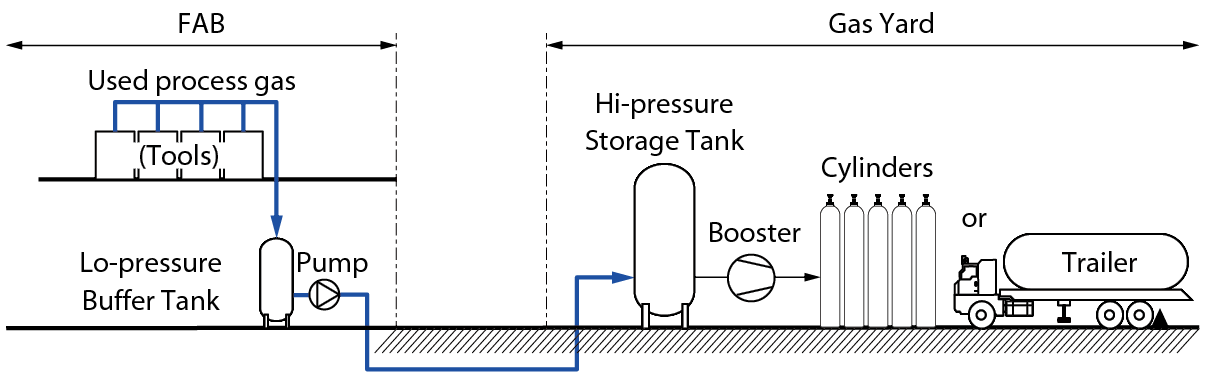

圖1為本計畫開發出之惰性氣體回收系統的示意簡圖,由圖可知,該系統主要由一個低壓緩衝桶槽、加壓幫浦、高壓貯存桶槽及回收氣體灌充站所組成。此系統的運作模式相當單純,首先由低壓緩衝桶槽將機台內所排出之製程廢氣先做第一段壓力緩衝。此低壓桶槽位置會設置於無塵室鄰近機台的下方,確保管路內的壓力和低壓緩衝桶槽內的壓力差值不會因為管路壓損有太大的差異,進而造成後續壓力回授控制受到影響。低壓緩衝桶槽之後會設置一套加壓幫浦,將緩衝桶槽內的氣體經由管溝輸送至位於戶外桶槽區的高壓貯存桶槽內,最後再由氣體灌充站把高壓貯存桶槽內的氣體,加壓至氣體回收商所提供的儲存容器(鋼瓶、bundle或槽車)加以回收。

圖1、惰性製程氣體回收主系統示意

壓力迴授控制系統

為避免機台廢氣以外的氣體進入回收系統或是製程廢氣洩漏,此套氣體回收系統和製程機台的介面是氣密相接,故氣體回收系統內部的壓力變化,將會緊密地牽動著製程機台排氣端的壓力值變化。考量到製程機台內的氣壓對於各道製程程序影響甚鉅,任何細微的壓力變化,小則影響良率,大則可能導致機台當機,故本計畫也針對此套回收系統設計了一個壓力迴授控制系統,讓整套回收系統內部的壓力維持穩定,降低任何可能的生產風險。

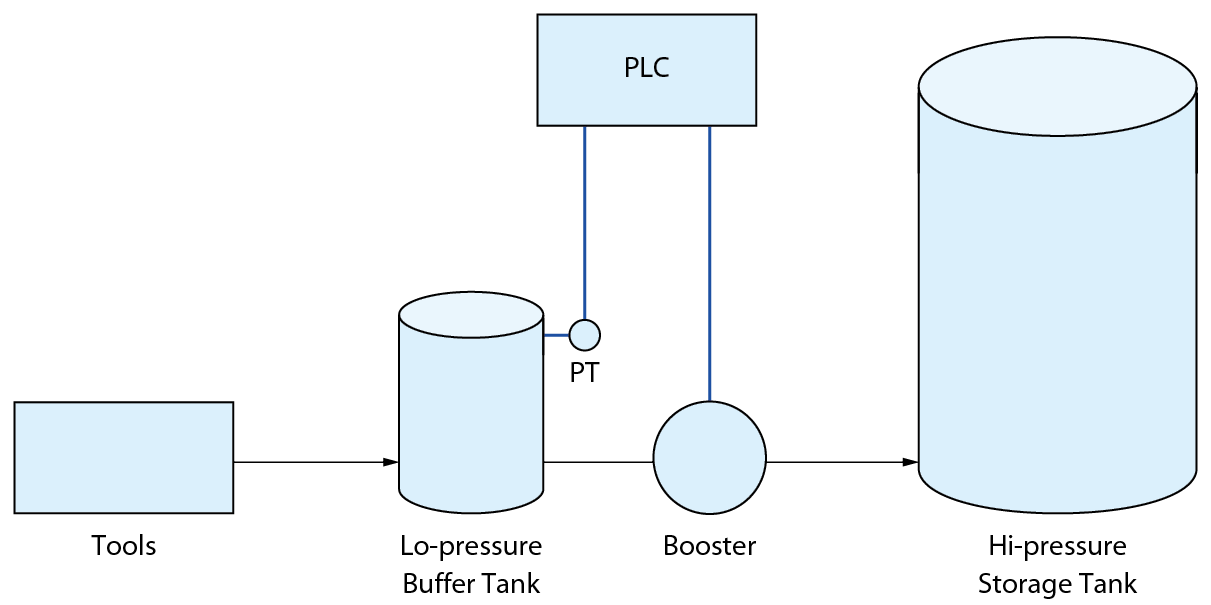

圖2為壓力迴授控制系統的示意簡圖,如圖所示,該系統由一個壓力訊號傳送器(Pressure Transducer, 以下簡稱PT)、一個中央可程式邏輯控制器(Programmable Logic Controller, 以下簡稱PLC)以及加壓幫浦,相互做控制訊號串連而成。廠務端操作人員可利用PLC控制此壓力迴授系統的壓力設定範圍,當PT接受到的壓力值,隨著製程機台排氣逐漸將回收系統的壓力提升至PLC所設定的壓力範圍上限時,加壓幫浦即啟動,將低壓緩衝桶槽內的回收氣體,加壓打至高壓貯存桶槽內,直至低壓緩衝桶槽內的壓力值降至PLC所設定的壓力範圍下限為止。

圖2、壓力迴授控制系統示意簡圖

運轉安全防護系統

除了生產風險,工安風險更是一項廠務系統需要考慮的重要因素。雖然本套回收系統目前主要設計用來收集惰性氣體,但許多使用大量惰性氣體的製程機台,時常會混用其他危害性氣體。如微影製程中的雷射機台,其所使用大量的氖氣之中即摻有少量具有強烈腐蝕性的氟氣。為了使此套氣體回收系統能在安全無虞的狀況下運作,本案也將相關安全防護措施加入了設計之中。

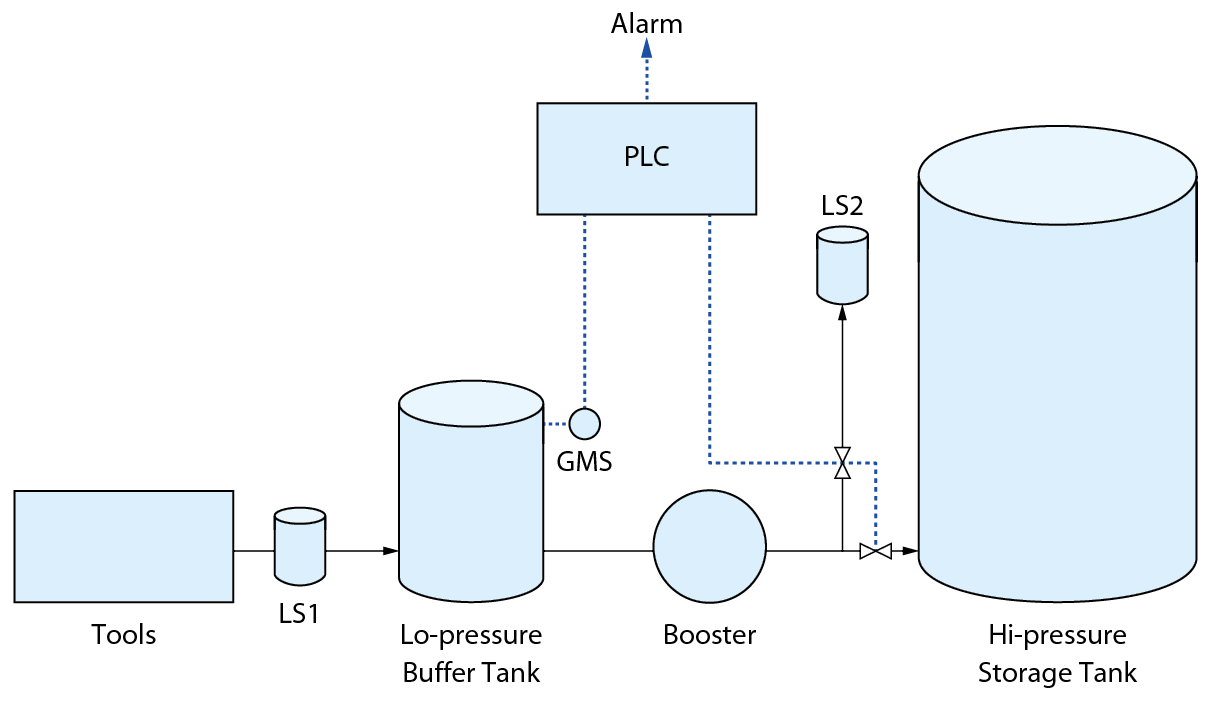

圖3為安全防護系統的示意簡圖,此套系統主要由兩個吸附式製程尾氣處理設備(Local Scrubber,以下簡稱LS)、氣體偵測系統(Gas Monitoring System,以下簡稱GMS),再搭配中央PLC所組成。由圖所示,第一套LS設置於製程機台的排氣端,主要用於將欲進行回收之目標氣體中,所含的有害性氣體去除。GMS則是裝置於低壓貯存桶槽內,主要用於機台端之LS失效時,監測排入回收系統內的有害性氣體濃度。一但當GMS測得低壓桶槽內的有害氣體濃度高於背景值時,會立即會回傳訊號通報廠內的緊急應變中心(Emergency Response Center,以下簡稱ERC)做相關的應變,也會通知廠務及設備部門,請相關的工程師檢查機台端的LS,是否有疏於更換導致吸附藥劑飽或是其他洩漏的情況發生。除了通報有害氣體洩漏事件之外,GMS也會連動PLC,控制氣動閥切換,將原本要經由加油幫浦送至高壓貯存桶槽的回收氣體,轉輸送至第二套LS,將洩漏出來的有害性氣體加以處理後,再排放至廠務端的中央洗滌塔。

圖3、安全防護系統示意簡圖

氣體回收站

如前所述,低壓緩衝桶槽內的壓力會被加壓至高壓貯存桶槽中,而當後者的壓力達到一定量時,廠務工程師即會通知相關回收氣體商來收取這些氣體做後續相關的純化精煉。而氣體商由高壓貯存桶槽收取氣體的方式,主要可透過槽車或是高壓鋼瓶兩種方式將氣體載運出廠。

以槽車回收氣體時,因槽車的氣體貯存槽體的體積和高壓桶槽相當,故會使用自然勻壓的方式將高壓貯存桶槽內的氣體引入槽車中,此作法因未涉及高壓灌充作業,故在操作面上較為安全。但勻壓的方式僅能使高壓貯存桶槽和槽車內的壓力達到平衡,高壓貯存桶槽內尚會殘存約2至3 kg/cm2G的氣體,使得每次回收的氣體量受限。殘存的氣體也壓縮了高壓貯存桶槽下一次灌充循環的氣體貯存空間。若以高壓鋼瓶進行回收,因鋼瓶體積遠小於高壓貯存桶槽,則會需要用到氣體加壓設備,將高壓貯存桶槽內的氣體加壓至鋼瓶內,此時鋼瓶內的壓力將高達150 kg/cm2G,在操作面上有較多風險顧慮,且相關灌充人員也必須持有高壓氣體鋼瓶灌充之相關執照。但優點則是因為使用加壓設備,回收氣體時可將高壓貯存桶槽內的氣體抽至接近0 kg/cm2G,使得每次回收的氣體量較多,且高壓貯存桶槽也可提供下一次氣體灌充循環較多的貯存空間。

極低溫吸附純化技術

氦氣及氖氣製程廢氣中,所含的不純物質有常見的O2、H2O、CO2以及在常溫下無法以物理吸附的N2、CH4、CO,或是本身也是惰性,難以利用化學吸附方式去除的Ar、Kr、Xe等。 表1將氦氣及氖氣,與上述不純物在1大氣壓下的沸點與融點做比較彙整。由該表可看出氦氣及氖氣的沸點,和其他的不純物有一段明顯的落差,而這些不純物之中,又以N2的沸點最低。而極低溫吸附純化技術即是根據此特性,利用液氮作為冷卻媒介,將氦氣及氖氣中所含的不純物以冷凝的方式,進而達到純化的目標。

|

Impurities |

Boiling point (°C) |

Melting point (°C) |

|---|---|---|

|

H2O |

100 |

0 |

|

CO2 |

-78 |

- |

|

Xe |

-108 |

-112 |

|

Kr |

-153 |

-157 |

|

CH4 |

-161 |

-182 |

|

Ar |

-186 |

-189 |

|

O2 |

-189 |

-219 |

|

CO |

-192 |

-205 |

|

N2 |

-196 |

-210 |

|

Ne |

-246 |

-249 |

|

He |

-269 |

-272 |

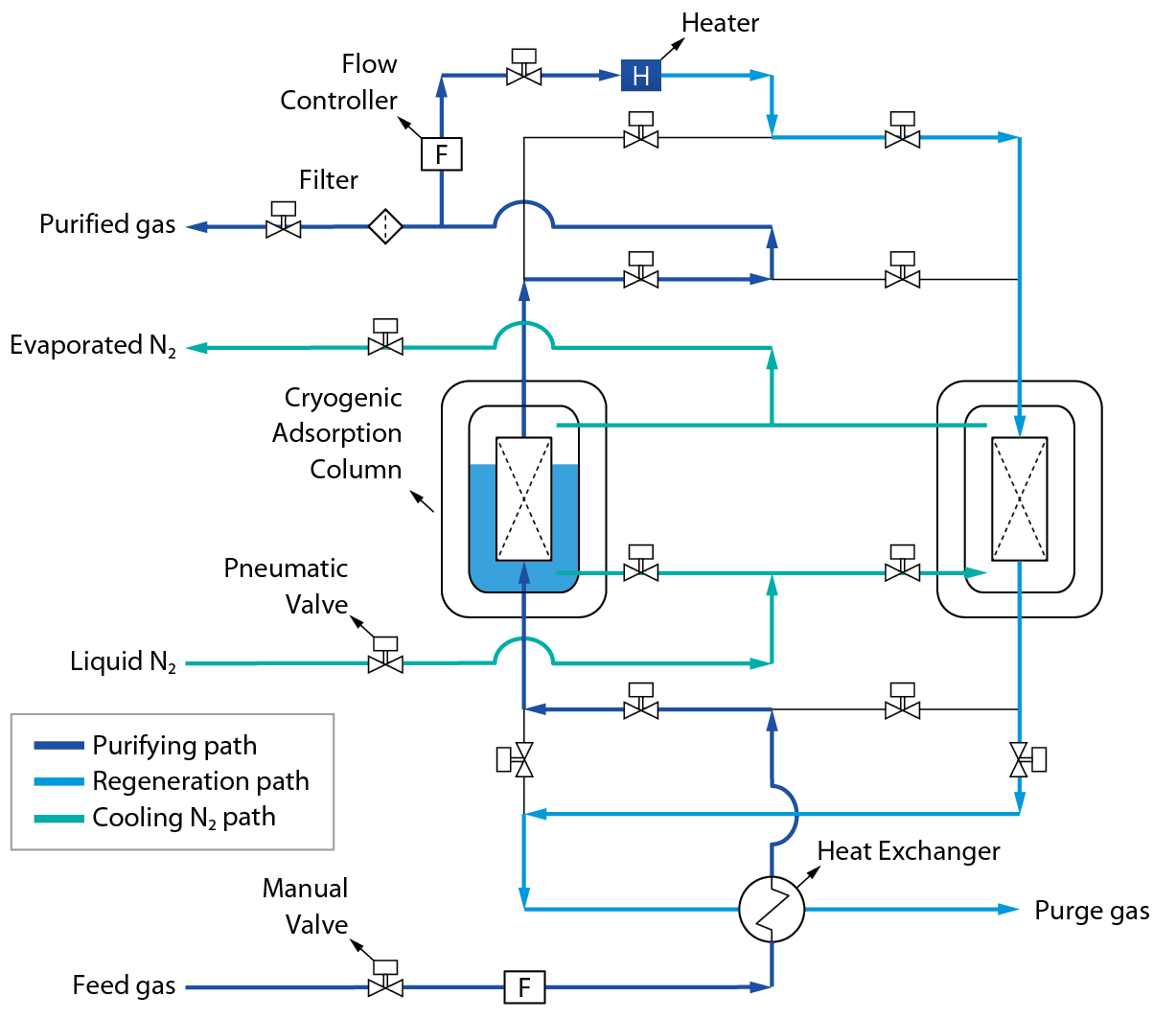

極低溫吸附系統(Cryogenic Adsor-ption System,以下簡稱CAS)主要由兩顆可相互作純化及再生功能切換的低溫吸附桶槽(Cryogenic Adsorption Column,以下簡稱CAC)所組成。CAC具有雙層桶槽結構,其中外桶主要用來隔熱,內外桶之間則為抽真空之絕熱層,內桶用來裝載液態氮,而用來做低溫吸附的純化槽則是浸泡於內桶裡的液態氮中。其他相關的零組件還包括了加熱器、熱交換器、流量控制器、過濾器及相關閥件等。

圖4為CAS的示意流程圖,由圖可看出,當待純化氣體進入系統後,會先由流量控制器控制氣體流量,再經由熱交換器將氣體預冷,接著氣體會進入低溫吸附槽內進行低溫純化。當氣體通過吸附槽時,所有沸點小於氮氣的不純物,都會因被液化甚至固化而被捕獲。氦氣及氖氣因沸點遠低於氮氣,使其仍能以氣態的形式輕易地穿過吸附槽,進而達到被純化的目的。當進行CAC再生程序時,純化後氣體管路的旁通閥會開啟,並經由流量控制器,引入約10%的純化氣體來作為再生用氣體。如圖所示,再生用氣體會先經過加熱器升溫後,再進入待再生的CAC。CAC進行再生時,系統會將其內部的液態氮進口閥關閉,待內部液態氮全數蒸發後,再讓加熱的再生氣流進入,把CAC內部被液化或固化的不純物質加以升溫汽化後帶出,達到CAC再生的目的。CAC也另外銜接了兩道用來補充液態氮或是排放蒸發後氣氮的管路以及液位計。管路上的兩顆氣動閥,藉由液位計的迴受訊號,控制液氮補充量或是氣氮排氣量,使得CAC內的液氮液位及桶壓維持穩定。

圖4、低溫吸附純化系統

CAS目前尚未於本計畫內進行實際運轉,除了建置成本及廠區內設置空間及工安疑慮之外,回收效率也是一項待評估的重點。如上所述,CAC做再生時,需使用約10%的純化氣體,若再扣除管路閥件上的氣體損耗,每次做CAC再生程序的氣體耗損率可能達15 %。另外,由於CAC內的溫度控制在-196℃左右,如 表1所示,在此溫度下許多不純物質如H2O、Xe、Kr、CH4、Ar均已呈現固態,這些固化的不純物均會影響CAC的冷卻純化效果,迫使CAC的再生週期縮短,也進一步提高了純化氣體的耗損量。

系統運轉實例

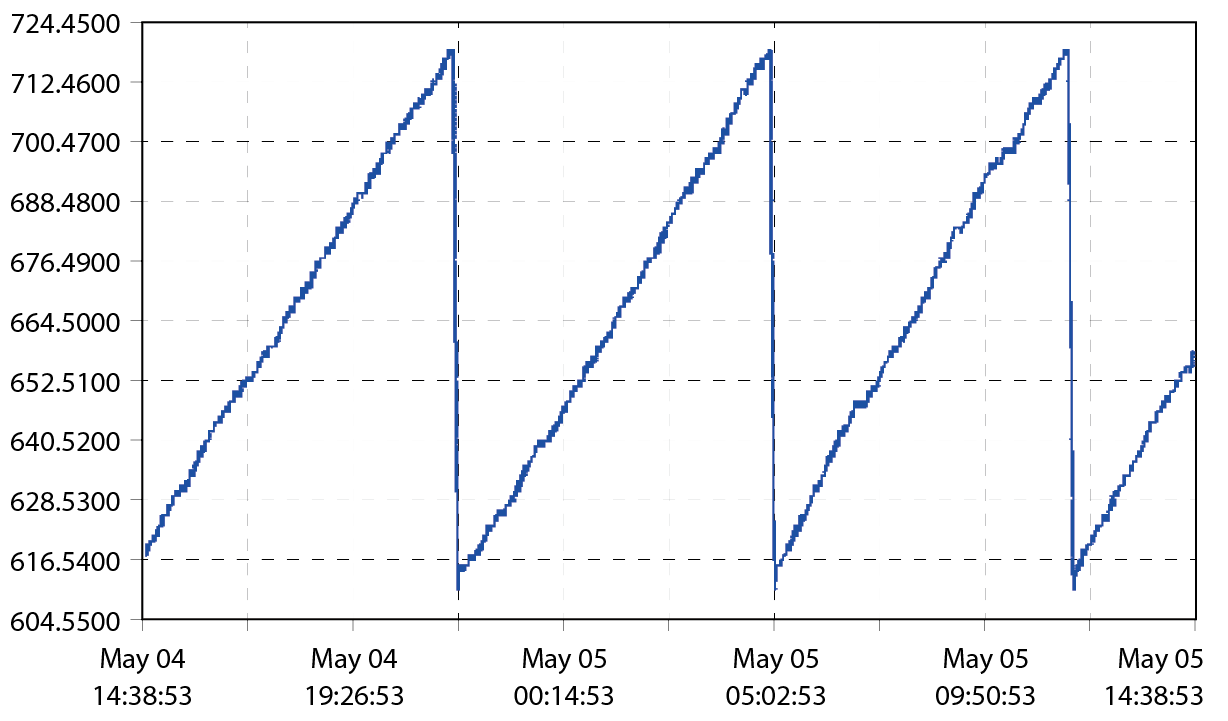

以下將針對此套惰性氣體回收系統實際運用於氖氣回收上的運轉相關狀況做介紹。極低溫吸附純化系統的部分,因尚未實際運轉,無相關操作上之數據可供參考,於此章節不多著墨。 圖5為低壓緩衝桶槽內部之壓力的時序變化圖,由圖可看出,製程機台端所排放出的廢氖氣進入回收系統後,壓力即緩慢且穩定地逐漸提升,當壓力值達到系統設定的壓力上限時,加壓幫浦隨即啟動,將低壓桶槽內蓄積的氣體打至高壓貯存桶槽,讓低壓統槽內的壓力值瞬間下降,當降到系統設定的壓力下限時,加壓幫浦停止運轉。如此重複上述循環,使得低壓緩衝桶槽內的壓力值變化呈現鋸齒狀,並穩定地控制在製程機台排氣端可接受的微負壓範圍內。如圖所示,低壓緩衝桶槽內的每次壓力循環約為7.2小時,

圖5、低壓緩衝桶槽內之壓力時序變化圖

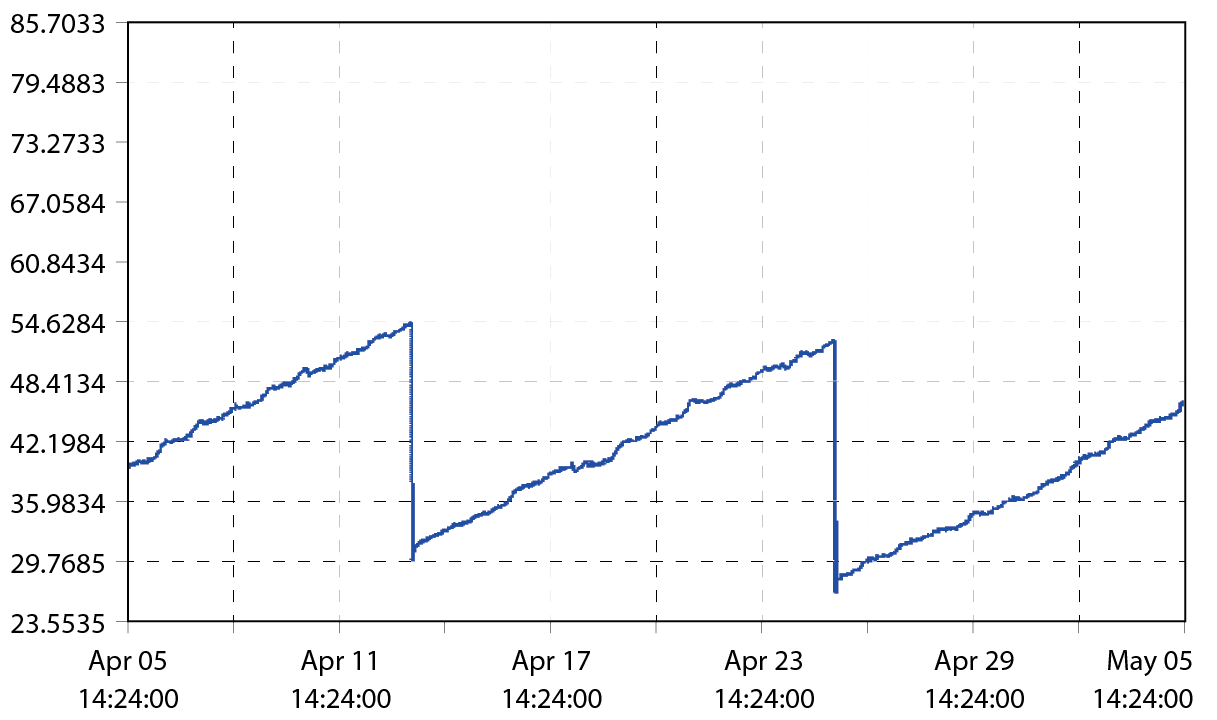

高壓貯存桶槽內的壓力時序變化圖則如 圖6所示。隨著加壓幫浦將低壓桶槽內的氣體輸送過來,高壓貯存桶槽內的壓力值逐漸上升,直至壓力即將達到桶槽的貯存壓力上限,廠務端即會通知氣體回收商利用槽車或是鋼瓶來將高壓貯存桶槽內的氣體取回做後續的純化精煉。和低壓桶槽內的壓力變化類似,高壓貯存桶槽內的壓力也是呈現鋸齒狀的圖形,但因高壓貯存桶槽的體積及耐壓值均較高,可貯存的氣體體積及壓力均遠大於低壓緩衝桶槽,使得每個壓力峰值的再現頻率較長,壓力峰值與谷值的差異也較大。如圖所示,高壓貯存桶槽內的每次壓力循環約為8天。

圖6、高壓貯存桶槽內之壓力時序變化圖

表2為2016年5月,氣體回收商二次於南科某半導體廠內設置之氖氣回收系統收取氣體,並於實驗室內進行氣體成分分析的結果。結果顯示,由氖氣回收系統所收集之製程廢氣中的氖氣含量仍相當高,二次的分析結果均顯示氖氣成分高達93%,遠高於一般煉鋼廠所提煉出之粗氖中的氖氣含量(約50至60%)。此結果也直接證明了該系統的於氣體回收上可行性。

|

Conc. of Ne (%) |

Sample #1 |

Sample #2 |

|

|---|---|---|---|

|

93.14 |

93.21 |

||

|

Conc. of Impurities |

H2O (ppb) |

3,470 |

3,744 |

|

Ar + O2(ppb) |

51,540 |

50,553 |

|

|

N2 (ppb) |

13,381 |

13,396 |

|

|

CH4 (ppb) |

ND |

ND |

|

|

CO (ppb) |

ND |

ND |

|

|

CO2 (ppb) |

97.40 |

90.95 |

|

|

Xe (ppb) |

10.10 |

10.95 |

|

|

Kr (%) |

0.014 |

0.014 |

|

結論

本計畫開發並建置了一套惰性製程氣體回收系統,以期利用此套系統回收高單價的製程氣體,達到降低生產原物料成本及減少地球資源消耗的目標。該系統主要由兩顆桶槽、一顆加壓幫浦及一個氣體回收站所組成。搭配相關的壓力迴授系統及周全的安全防護系統,讓整套製程氣體回收系統可在不影響生產運轉、不產生工安危害的狀況下運作。目前該套系統已成功應用於氖氣回收,初步測試結果相當成功,回收到的氖氣成分高達93%。未來將有機會進一步應用於回收氦氣等其他高單價且高用量的惰性製程氣體。在後續氣體純化的部分,本計畫已對極低溫吸附純化技術描繪出了完整的輪廓,期待未來在純化氣體耗損量、相關建置及運轉等問題克服後,能在廠內實際建置運轉,實現高單價惰性氣體的回收、貯存及純化一條龍作業,達成原物料永續使用的終極目標。

參考文獻

- Wikipedia, https://en.wikipedia.org/wiki/Neon

- Schaeffer, R., (2015-6-30).“Industry Abuzzzz”, Industrial Laser Solutions. http://www.industrial-lasers.com/articles/2015/06/industry-abuzzzz.html

- Connor, S., (2010-08-23). "Why the world is running out of helium". The Independent (London).http://www.independent.co.uk/news/science/why-the-world-is-running-out-of-helium-2059357.html

- Siegel, E., (2012-12-12). "Why the World Will Run Out of Helium.” Starts With A Bang. Scienceblogs.com.http://scienceblogs.com/startswithabang/2012/12/12/why-the-world-will-run-out-of-helium/

- Witchalls, C., (2010-8-18). “Nobel prizewinner: We are running out of helium.” New Scientist.https://www.newscientist.com/article/mg20727735.700-nobel-prizewinner-we-are-running-out-of-helium/

留言(0)