摘要

VOC導入新技術_邁向空污淨零排放

Keywords / High boiling point volatile organic compounds,air pollution control equipment,Zeolite runner

沸石轉輪濃縮系統作為台機廠區的主要揮發性有機物(VOCs)防制設備,其中其吸附能力為處理效率之關鍵,然而高沸點VOCs會因脫附溫度不足進而隨時間殘留於沸石轉輪中,大部分廠區透過提升脫附溫度來改善此一現象,卻忽略材料本身之耐熱極限。因此本次研究除了提升脫附溫度外,更以材料耐溫程度進行探討,避免因脫附溫度的提高導致材料耐熱不佳而產生材料之形變,反而降低去除效率。經15A為數14台VOC設備安裝絕熱邊條測試後,VOCs的總排放量由年排放量8.4噸降至7.4噸,排放量約年減12%。此實驗不僅達到空污減量的效果,亦為單轉輪系統開啟提升脫附溫度進而提高去除效率的可行性。

The zeolite rotor concentration system is the main volatile organic compound(VOCs) control equipment in Taiwan's plant area, and its adsorption capacity is the key to the removal efficiency. However, high boiling point VOCs will remain in the zeolite rotor over time due to insufficient desorption temperature, Most factories improve this phenomenon by increasing the desorption temperature, but ignore the heat resistance limit of the material itself. Therefore, in addition to increasing the desorption temperature, this study also discusses the temperature resistance of the material to avoid deformation of the material due to the increase in the desorption temperature resulting in poor heat resistance, which will reduce the removal efficiency. After 15A installed adiabatic edge strips on 14 VOCs equipments, the total emissions of VOCs dropped from 8.4 tons to 7.4 tons per year, an annual reduction of about 12%. This experiment not only achieves the effect of air pollution reduction, but also opens up the feasibility of raising the desorption temperature and thus improving the removal efficiency of the single-rotor system.

1.前言

隨著半導體製程的推進,製程所需之光阻、顯影劑、剝除液等有機溶劑種類也持續增加,進而產生大量揮發性有機物(Volatile Organic Compounds, VOCs),若大量排放至空氣中,亦可能經由皮膚接觸或透過呼吸系統對人體產生負面影響,並有致癌之可能性。故VOCs排放已經是空污檢測之重要指標,同時亦是空污排放之主要管制項目。目前半導體產業針對有機性排氣以沸石濃縮轉輪加上直燃式燃燒爐所組成之VOCs處理設備為主流,透過蜂巢式吸附濃縮轉輪,並配合適當的轉動速度及吸脫附區域比例,達到線上吸附、脫附、再生而達成提高廢氣濃度之目的,最終藉由高熱將高濃度之有機廢氣完全破壞。

然而現行製程使用之有機性化合物氣體含有硫類和胺類等高沸點物質,在沸石轉輪低溫環境下,會有不穩定與競爭脫附的現象,使既有單沸石濃縮轉輪設計的脫附溫度無法將有機物完全脫附,造成轉輪去除效率下降。台積新廠區已透過導入材質全面升級的雙轉輪系統,使脫附溫度可從原設計的220℃上升至300℃,進而改善此現象。而既有廠區仍有多達110台單轉輪VOCs處理設備正在使用中,若直接將脫附溫度提升將使轉輪氣密邊條失去彈性,去除效率不增反減,故本文將針對單轉輪設備脫附溫度提升的方法進行探討。

2.文獻探討

2.1 半導體業揮發性有機污染物

揮發性有機污染物(Volatile Organic Compounds, VOCs)依世界衛生組織的定義為氣壓在101.3Kpa下,該有機化合物的沸點在50-250℃。VOCs具有滲透、脂溶及揮發等特性,長時間吸入將導致肝臟、腎臟、大腦等器官受損。此外,氮氧化物(NOX)與非甲烷碳氫化合物(NMHC)經由日光的照射後,便會因光化學反應而形成臭氧造成環境二次污染,使鄰近地區空氣品質惡化。

台積公司環保政策一向以「促進環境永續,成為世界級環境保護標竿企業」為願景,經2021年各廠空氣污染物排放量檢視,可發現全廠區VOCs的排放量佔總排量約23%(表1)。為使煙囪空污排放於2030年達到環境背景值,VOCs排氣處理設備的不斷改善便成為公司近期主要發展的方針之一。

| A | B | C | D | E | F | G | |

|---|---|---|---|---|---|---|---|

| VOCs | 26% | 31% | 27% | 32% | 25% | 19% | 30% |

| 五酸 | 57% | 35% | 32% | 30% | 35% | 37% | 40% |

| 鹼 | 17% | 34% | 42% | 38% | 39% | 44% | 31% |

2.2 現址VOCs處理設備 – 沸石轉輪吸附及直燃式燃燒爐

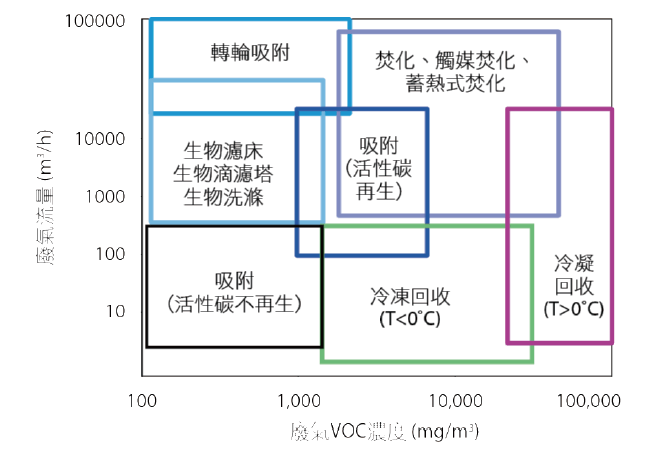

現址VOCs處理技術可分為吸附法、濕式洗滌、熱焚化、觸媒焚化、蓄熱焚化、生物濾床及冷凝等七種技術。半導體廠揮發性有機排氣(VEX)與酸鹼排氣一樣具有高風量低濃度的特性,故結合吸附法及熱焚化法為一身的沸石轉輪吸附濃縮加焚化系統便成為半導體廠解決VOCs排放的最佳解法。(圖1)

圖1:VOCs去除設備選用圖

沸石轉輪處理系統內部可分為吸附區、脫附區以及冷卻區,大部分低濃度高風量的製程有機廢氣直接透過轉輪吸附後變為乾淨氣體排放至煙囪。少部分有機廢氣則經由焚化系統預熱至180℃-250℃後流回至脫附區,藉此高溫氣體將轉輪內濃縮後的有機物脫附送至燃燒爐進行焚化作業。而此吸附、脫附交互循環之流程便是沸石轉輪濃縮系統之基本處理架構 ,且沸石轉輪經由此再生程序後,即可反覆使用,使VOCs去除效率達到95%以上。

3.研究方法

3.1 雙沸石轉輪高溫脫附系統簡介

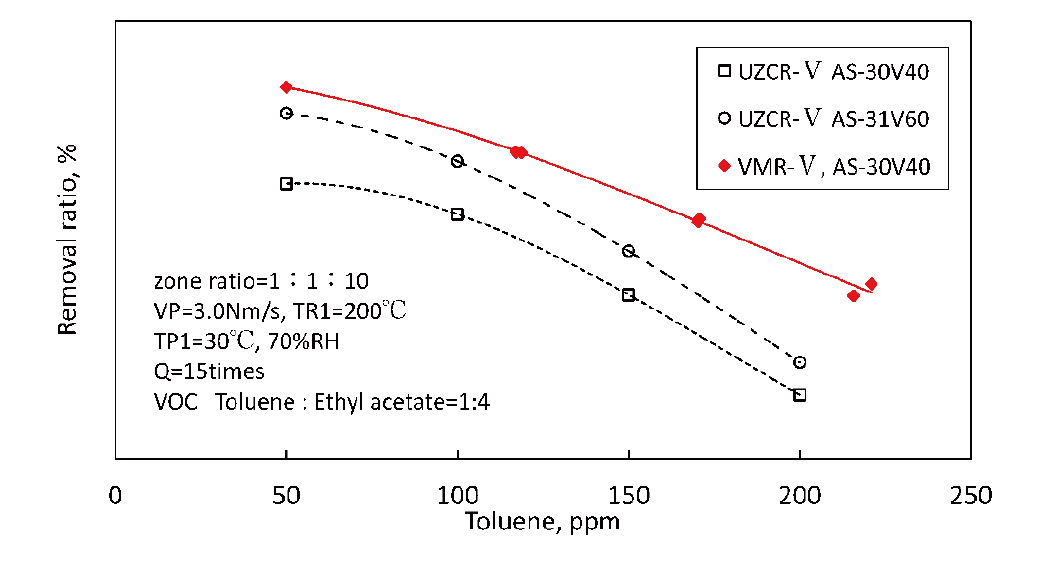

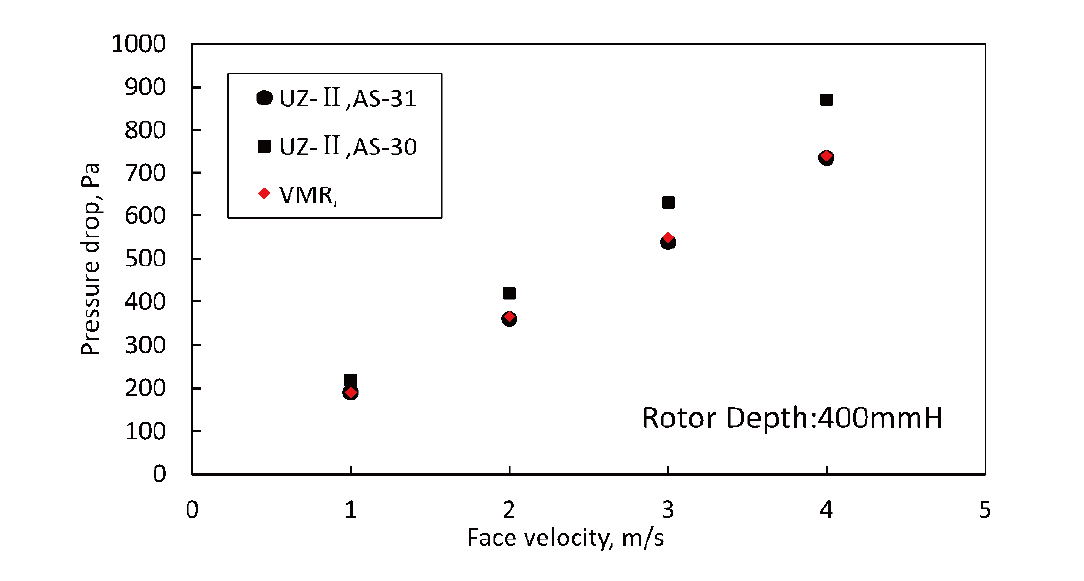

為使VOCs排放量進一步下降,我司於新廠區導入雙沸石轉輪系統。有別於單轉輪系統使用陶瓷纖維(UZCR)作為轉輪基材,新一代轉輪基材採用玻璃纖維(VMR)。經日本西部技研公司測試,發現VMR材質其具有較高的VOCs處理性能、較低的壓損、更低的熱容量等優點,使VOC去除效率可進一步提升至99%以上。(圖2、圖3)

圖2:西部技研測試UZCR及VMR材質去除效率比較圖

圖3:西部技研測試UZCR及VMR材質壓損比較圖

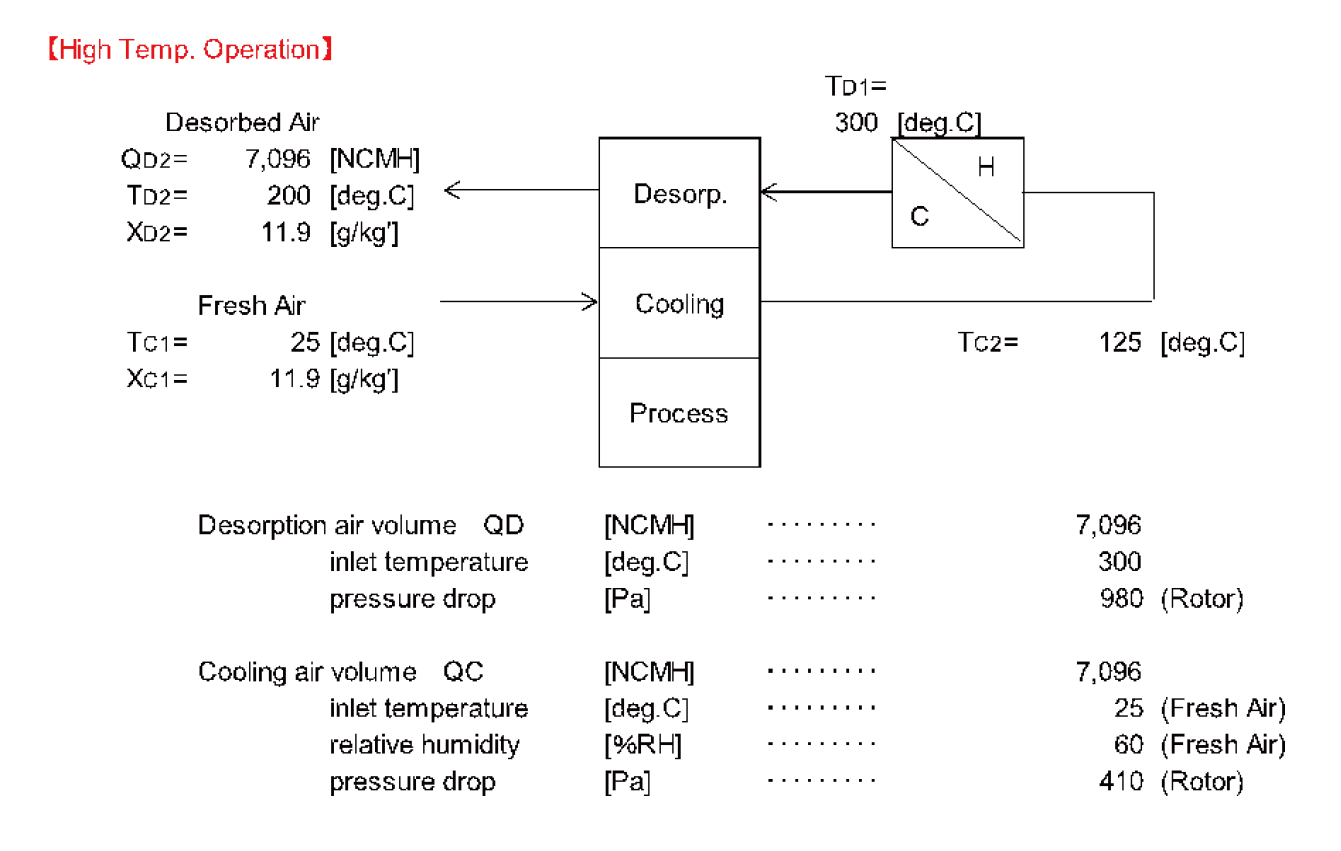

比較單轉輪及雙轉輪系統可發現,為避免脫附溫度不足VOCs的競爭脫附現象,雙轉輪系統改為使用高達300℃的脫附熱風,將轉輪上殘留的高沸點VOCs去除,並透過系統的參數調整,使其脫附出口溫度達到約200℃。脫附溫度的提高,使轉輪殘留的高沸點VOCs得以脫出,進而達到恢復轉輪吸附能力的效果[2]。(圖4)

圖4:雙轉輪高溫脫附PID

3.2 單沸石轉輪系統氣密邊條溫度耐受性

陳仲祥等人於2018年提出提高脫附溫度將有助於VOCs去除效率的提升,但陳仲祥等人的實驗中也發現,單轉輪系統將脫附溫度提升至250℃時,轉輪氣密邊條將產生變形及細微破損,變形或破損的氣密邊條雖不起眼,但是卻足以影響去除效率。原因在於沸石轉輪的氣密遭到破壞,微小的間隙改變,使得部分VOC直接洩漏至轉輪出口,或是脫附溫度調節受到短流變小影響,進而降低脫附效果。比較單轉輪及雙轉輪系統發現,其中的差異點為雙轉輪系統於原先的氟碳橡膠(FKM)氣密邊條外側新增一層鐵氟龍橡膠(PTFE)隔熱層,使脫附溫度可由220℃上升至300℃[1]。

參閱Arne Ilseng等人於2016年針對不同溫度條件下,將FKM複合物進行熱拉伸的實驗結果,從實驗結果中發現當溫度大於150℃情況下,FKM複合物將隨溫度升高而逐漸失去彈性,最終導致物件破損[4]。不同於FKM複合物,RuiShu等人將PTFE複合物放置於25-260℃的環境下進行熱拉伸實驗,於實驗結果中發現雖然PTFE複合物亦隨著溫度的上升而減少複合物的彈性,但於260℃的情況下複合物仍能保持一定的彈性[3]。故我們團隊以此為啟發,設法將PTFE複合物引進單轉輪系統中使用。(表2)

| 部材 | 保証溫度 | 連續使用可能溫度 (推獎外) | 不可使用溫度 |

|---|---|---|---|

| Sealant(紅) | 220°C | 250°C未滿 | 250°C以上 |

|

彈性低下 發生龜裂 |

彈性進一步低下 頻繁發生龜裂 | ||

| Sealant(黒) | 300°C使用沒問題 | ||

| 密封橡膠 | 220°C | 240°C未滿 | 240°C以上 |

|

開始收縮 硬度上升 |

彈性逐漸消失,發生龜裂,最壞的可能性,運轉中被捲進轉輪,損傷轉輪 | ||

| 轉輪表面塗裝 | 300°C使用沒問題 | ||

| 高溫再生seal | 300°C | 300°C未滿(長時) | 300°C以上 |

| 間斷性定期高溫脫附 |

開始收縮 硬度上升 |

開始收縮,硬度上升,造成損壞,性能下降 | |

4.結果與分析

4.1 高溫Seal安裝圖解

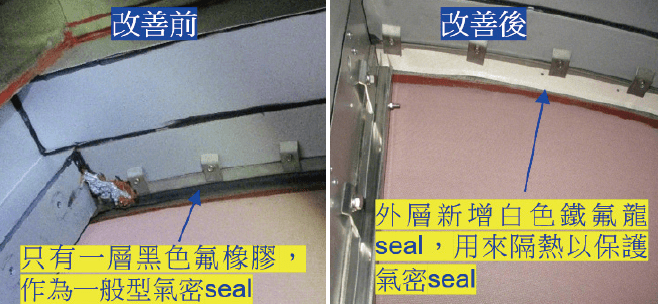

因脫附熱風集中於轉輪再生區,故於脫附溫度過高的情況下,再生區域四周的FKM氣密邊條將最容易受到破壞。為使轉輪氣密邊條於高脫附溫度的狀況下仍能保持良好的氣密性,以雙轉輪系統為發想,將FKM氣密邊條外側新增一道PTFE絕熱邊條的想法因而生成。經日本西部技研商討單轉輪系統改善的可能性後,決定透過新設金屬夾具的方式以固定PTFE絕熱邊條,安裝結果如圖5所示[5][6]。

圖5:PTFE絕熱邊條實機安裝前後比較圖

4.2 改善前後VOCs去除效率差異

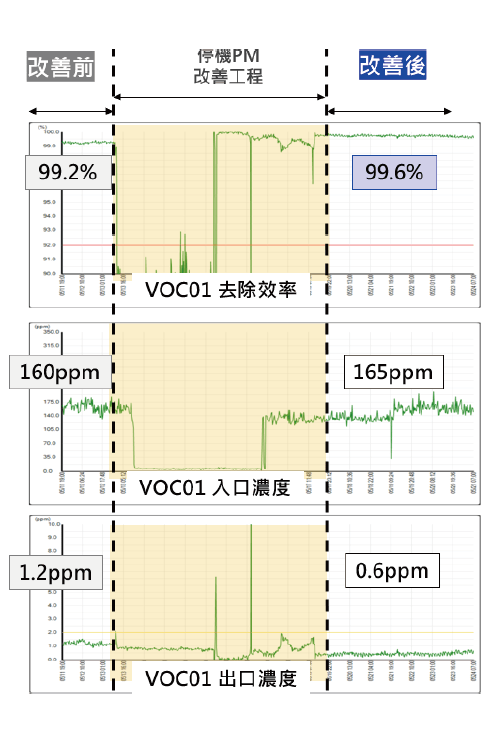

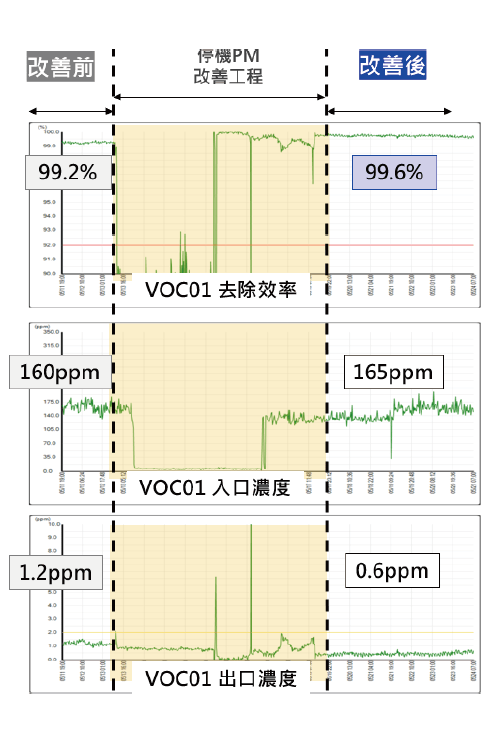

為保持實驗的準確性,P3 VOC01脫附溫度於PTFE絕熱氣密邊條安裝前後皆控制於220℃。由圖6得知P3 VOC01安裝絕熱氣密邊條後,VOCs去除效率由99.2%上升至99.6%,可證實新增氣密邊條絕熱層將有助於FKM氣密邊條保持氣密性,使VOCs效率得以有效改善。

圖6:P3 VOC01改善前後比較圖

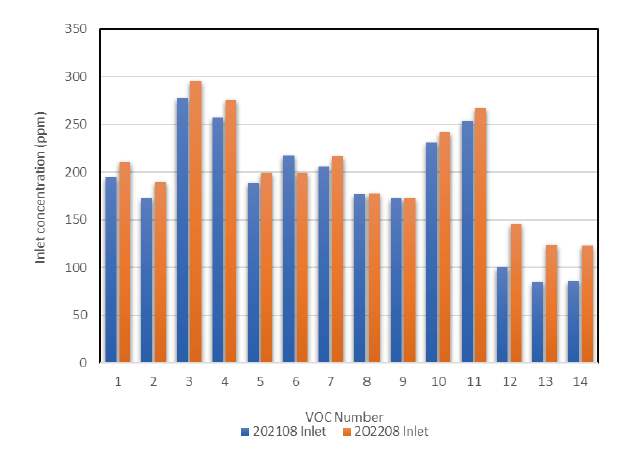

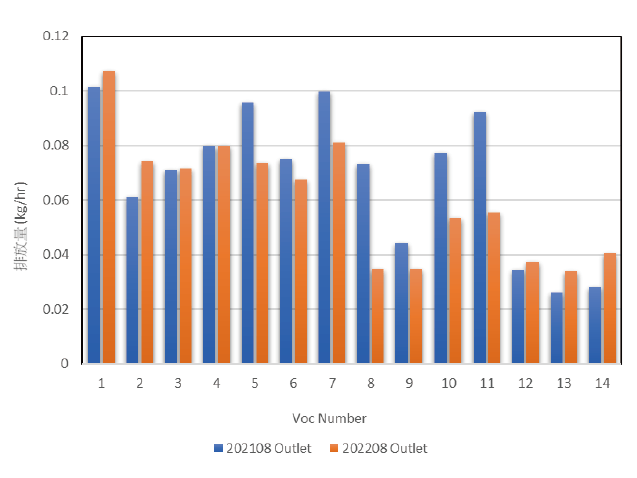

經P3 VOC01試驗成功後,F15A將PTFE絕熱邊條全面導入剩餘13台VOC設備。為比較相同環境溫度的情況下,絕熱邊條安裝前後的差異性,圖7及圖8分別為每台VOC於2021年8月21日絕熱邊條安裝前,及2022年8月22日絕熱邊條全數安裝後的VOCs的去除效果。由圖7可發現因產能上升的緣故,2022 VOC設備的入口濃度約上升8%。但在圖8中,設備安裝絕熱邊條後VOCs的總排放量由年排放量8.4噸降至7.4噸,排放量約年減12%。

經14台VOC設備的試驗結果,可驗證使用PTFE絕熱邊條建立一道隔熱區,可避免FKM氣密邊條因高溫產生形變,如此即可將VOC設備長時間保持高溫脫附的狀態,從而使去除效率進一步上升。

圖7:2021及2022入口濃度比較圖

圖8:VOC改善前後排放量比較圖

5.結論

隨著科技的日新月異,VOCs處理設備亦不斷的衍進,如何將新型設備的優點引進至現有設備進行原機改善便成為空污改善的一大重點。本文透過導入雙轉輪系統於再生區新增一道絕熱層的方式,使脫附溫度可穩定控制於220℃,除可避免氣密邊條因溫度過高而破損外,亦可防止因氣密不良導致VOCs去除效率下降。

實驗結果顯示,脫附溫度控制在220℃的情況下,新增絕熱邊條後,15A VOCs總排放量可年減約12%。此實驗不僅達到空污減量的效果,亦為單轉輪系統開啟提升脫附溫度進而提高去除效率的可行性。

參考文獻

- 陳仲祥、陳元昊,高溫脫附法應用於沸石轉輪處理效率改善之探討與驗,台積電廠務季刊Vol.30,2018。

- 何大弘、姚文淙、謝振友,高溫逆脫附技術改善沸石濃縮轉輪去除效率,台積電廠務季刊Vol.35,2019。

- Rui Shu, Ruiqing Shen, Jingxian Liu;Experimental investigation of the mechanical properties of PTFE scrims under high temperature conditions, Elsevier,Engineering Failure Analysis,2021.

- Arne Ilseng, Bjorn H. Skallerud, Arild H. Clausen, Rui Shu, Ruiqing Shen, Jingxian Liu;Tension behaviour of HNBR and FKM elastomers for a wide range of temperatures, Elsevier, Polymer Testing, 2016.

- 日本西部技研公司,DTC高溫再生改造說明。

- 日本西部技研公司,高效率VOC處理系統。

留言(0)