摘要

鹼性廢水中氨氮的高效脫除與資源再利用新技術

Keywords / Ammonia Removal3,(NH4)2SO42,Sulfuric Acid6,Caustic Wastewater2

前言

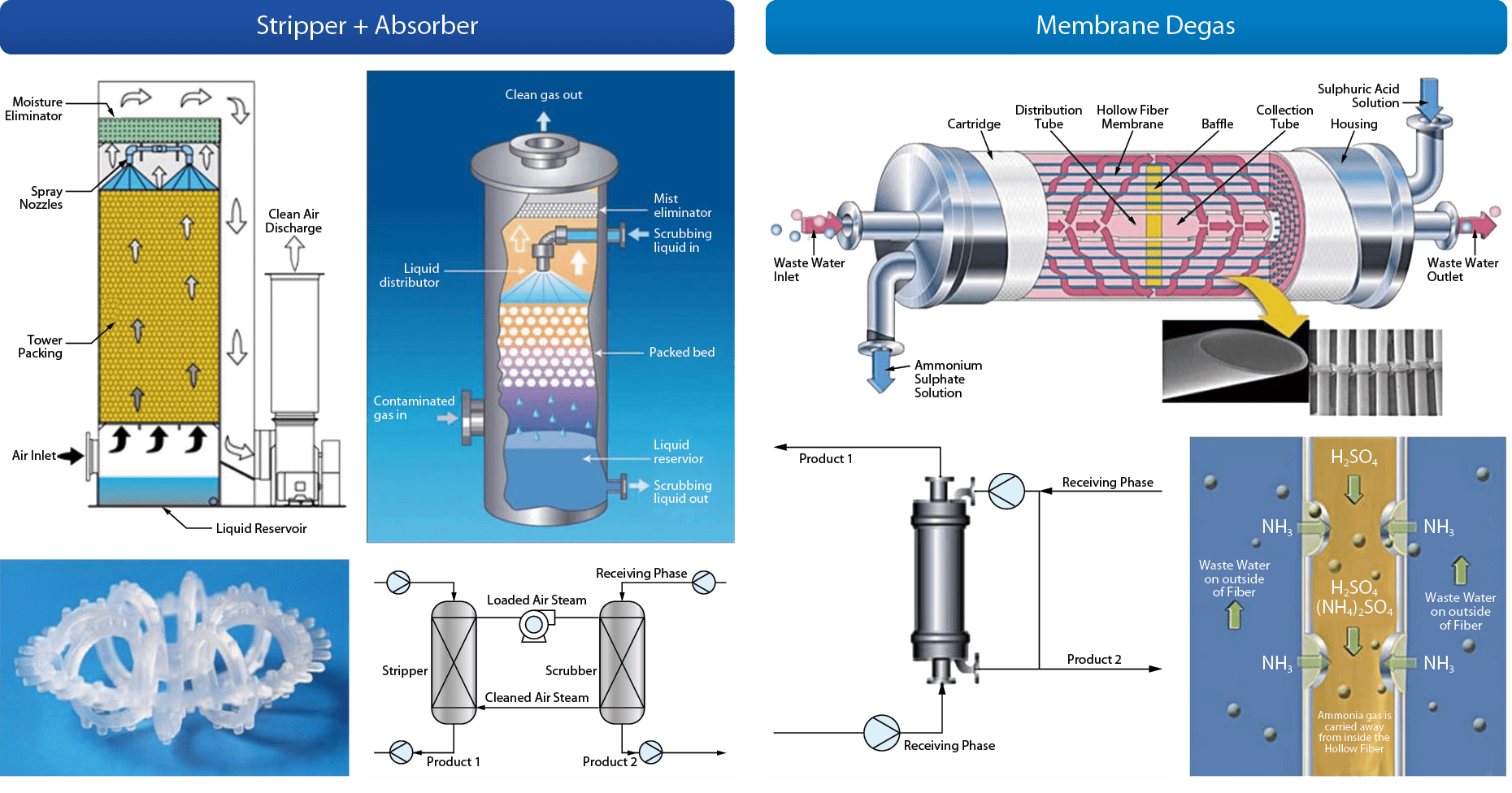

半導體製程工藝使用RCA Standard Clean-1(氨水加上雙氧水)的清洗程式去除晶圓表面的微粒污染物,因此造成制程廢水中含有高濃度的氨氮。公司對高濃度氨氮廢水最有效的處理方式通常為回收加上脫氣膜法,但是這種處理方式,在操作程式上需重複加酸加堿,易造成硫酸根累積,增加外排硫酸根濃度,除此之外,由於MD膜易出現堵塞的問題,因此需要經常性的清洗;且廢水中的H2O2對MD膜和RO膜具有強氧化性,對膜的損傷大,因此造成系統整體運行成本上升。本廠的Stripper處理方式為先進行氨氮吹脫,再進行RO濃縮回收。PP材質的拉西環可抵抗H2O2,減小H2O2對後段RO的影響,同時,系統可利用進水原有的鹼度,實現氨氮的穩定處理,減小硫酸的用量,又不影響後段產水的回收和再利用。Stripper處理方式具有H2SO4加藥量少,(NH4)2SO4產出濃度高的特點。

文獻探討

現行台積電廠區氨氮的主要去除方法

廠內常用的氨氮廢水處理方法包含氣提-吸收法、脫氣膜法、折點加氯法、離子交換法、生物處理法。氣提-吸收法、脫氣膜法[1]主要適用於氨氮濃度較高(>500ppm)的廢水,具有操作簡單,運行成本低的特點;折點加氯法、離子交換法、生物處理法適合低濃度(<100ppm)的含氨氮廢水,其具有操作簡單、技術成熟、效果穩定,不產生二次污染且經濟效益好的特點[2]。氣提-吸收法在工業應用上最為廣泛,通過在吸收側回收氨水的方式,減少二次污染的產生,操作簡單,且效果穩定,維護方便[3]。如 表1所述,從技術成熟度、處理效率穩定性、運行經濟成本、運行維保方便度、降低放流降低硫酸根(SO42-)濃度這五個方面綜合考慮,本廠採用stripper技術來處理廠區內的含高濃度氨氮的鹼性廢水。

|

技術成熟度(10%) |

處理效率穩定性(25%) |

運行經濟成本(15%) |

運行維保方便度(20%) |

降低放流SO42-濃度(30%) |

綜合得分 |

|

|---|---|---|---|---|---|---|

|

氣提-吸收法 |

95 |

95 |

85 |

90 |

90 |

91 |

|

脫氣膜法 |

90 |

99 |

70 |

70 |

60 |

76 |

|

離子交換法 |

90 |

85 |

70 |

75 |

80 |

80 |

|

生物處理法 |

90 |

70 |

90 |

85 |

70 |

78 |

|

折點加氯法 |

90 |

80 |

60 |

90 |

90 |

83 |

|

註:90-100優秀;90-80優良;80-70良好;70-60一般;小於50較差 |

||||||

南京廠Stripper處理原理介紹

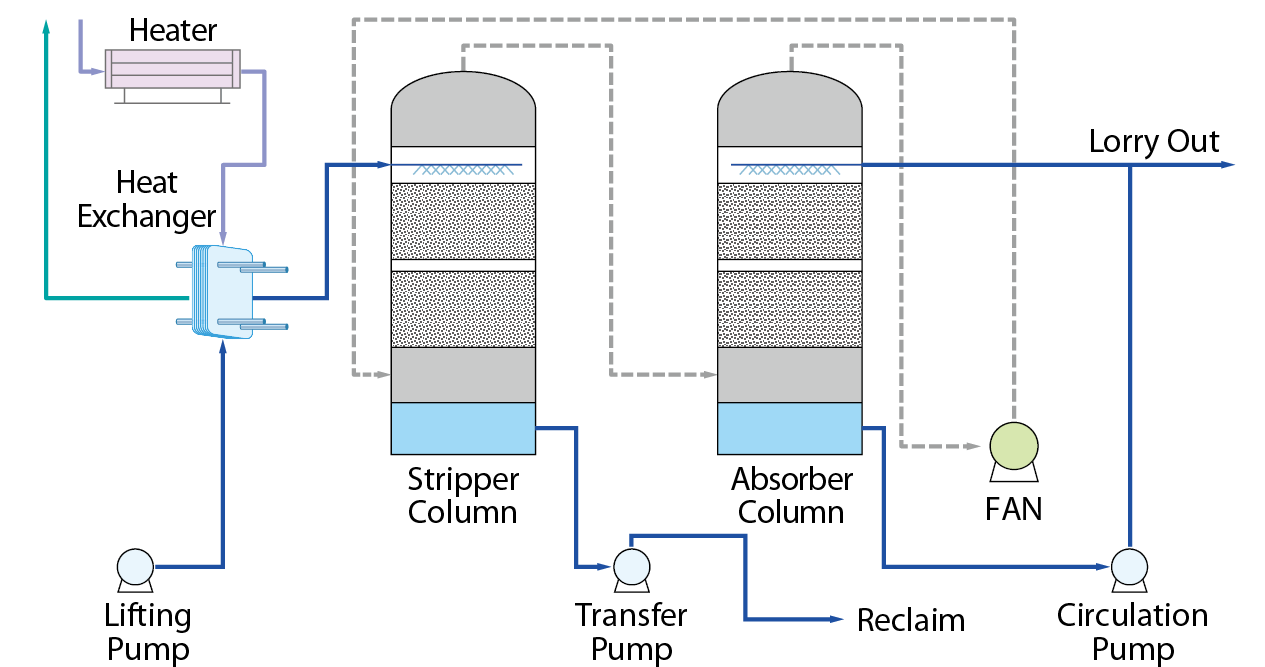

Stripper處理流程包含吹脫和吸收兩個單元,如 圖1,其中,吹脫的基本原理是利用廢水中所含的氨氮等揮發性組分的實際濃度與確定條件下平衡濃度之間存在的差異,在鹼性條件下使用空氣進行吹脫[4]。吸收的基本原理是利用H2SO4與NH3的中和反應特性,藉由NH3與H2SO4在系統內的充分接觸,使氣相中的氨氣被吸收而轉移至H2SO4中,同時生成硫酸銨((NH4)2SO4)。

圖1、廠內Stripper處理單元結構圖

為了提高吹脫和吸收效率,回收有用氣體,防止二次污染,本廠的吹脫塔和吸收塔均採用填料塔作為裝備的主體結構。填料塔是在塔內設置一定高度的填料層,本廠採用的填料類型為拉西環型式,具有比表面積大,氣液接觸面積大的特點[5]。廢水和廢酸從塔頂噴下,沿填料表面向下流動,藉由流動過程與填料表面接觸形成液膜,液膜與填料接觸後提高接觸表面積。空氣和氨氣由塔底吹入,液膜與氣體接觸面積提高,降低氨氣在液膜與氣態中的傳質阻力,氣相由下而上同液相逆流接觸[6]。

計畫方法

南京廠Stripper處理流程介紹

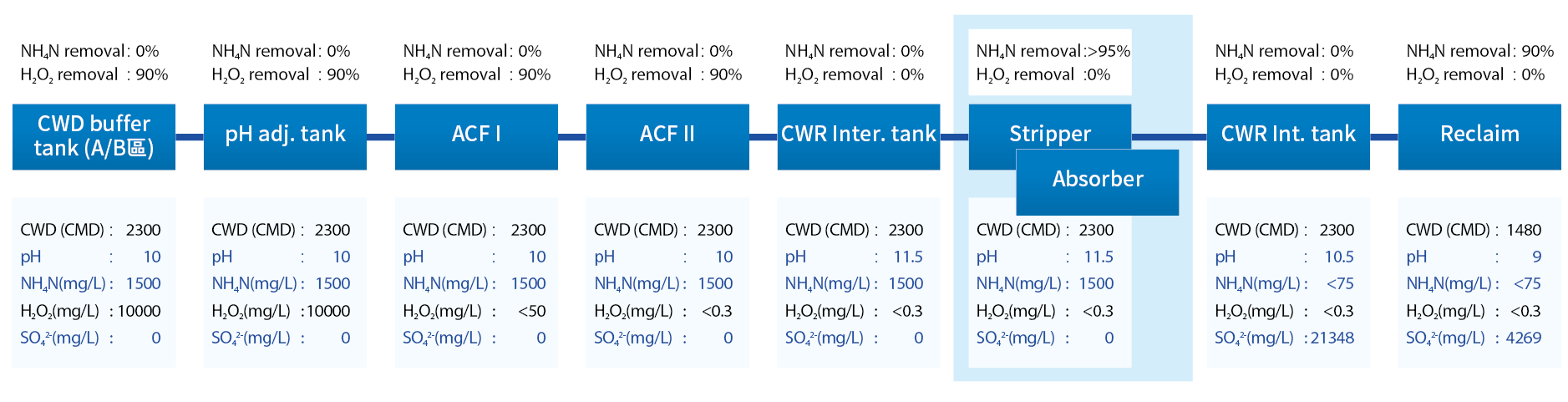

如 圖2所示,Stripper設計水量為2300CMD,進水氨氮設計濃度為1500ppm,進水H2O2濃度<10,000 ppm,設計NH3-N去除效率為95%,產水硫酸銨濃度≥30%。目前南京廠區的鹼性廢水日處理量為700CMD,進水氨氮濃度為600~1500ppm,進水H2O2濃度約為4000ppm。南京廠的鹼性廢水處理系統先經過stripper處理後,再進行後段RO處理回收。與MD處理方式不同,Stripper的優勢在於針對500~1500ppm的中高濃度的鹼性氨氮廢水,均具有較高濃度的氨氮處理效率(大於95%)。如 圖3所示,由於高濃度的H2O2 (大於2000mg/L)需前處理,系統提前設置二段活性炭塔(ACF)及酵素加藥對H2O2進行分解,經過現場量測,一段ACF出口的H2O2濃度為100 ppm,二段ACF出口H2O2濃度約為~0ppm。經過ACF-Stripper-RO-UV-MB的一系列處理後,最後的產水可以排放至工業水池或回收水池。

圖2、Stripper系統處理流程圖

圖3、南京廠區鹼性廢水處理回收流程圖

Stripper系統運行技術說明

從臺灣既有MD膜處理的運行資料可知,當原水濃度約為500 ppm時,為使MD膜的去除效率穩定,需要將NH3-N濃縮約6倍,其做法為將原水pH值由10調整至6,若以1000 CMD的進水量估算,將增加總放流廢水中SO42-濃度約為750ppm (已大於廠區外排SO42-濃度60 0ppm的限值要求)。如 表2所示,與MD膜的擴散-吸收的去除氨氮處理方式所不同的是,Stripper採用吹脫-吸收的方式進行氨氮去除,因此減少了進RO濃縮前的加酸量,以相同的水量及氨氮濃度去估算,後段RO濃縮需將產水pH調至8,約增加放流廢水SO42-濃度為103ppm。

|

相關指標 |

Stripper系統 |

MD系統 |

|---|---|---|

|

運轉原理 |

吹脫-吸收 |

擴散-吸收 |

|

運行方式 |

水側與酸側分兩塔處理 |

水側與酸側僅通過一層膜相隔 |

|

單位時間吸水影響(m3/d) |

0.1-0.3 |

1-1.5 |

|

進水氨氮濃度(ppm) |

600-1500 |

3000-4000 |

|

出水氨氮濃度(ppm) |

20-50 |

第一段MD出口:200-300 第二段MD出口:70-100 |

|

去除效率(%) |

95-98 |

第一段去除效率:96% 第二段去除效率:60% |

|

換酸點設定 |

3.5 |

3 |

|

(NH4)2SO4比重 |

1.24 |

1.17 |

|

(NH4)2SO4濃度 |

40 |

28 |

|

放流SO42-濃度影響(ppm) |

103 |

750 |

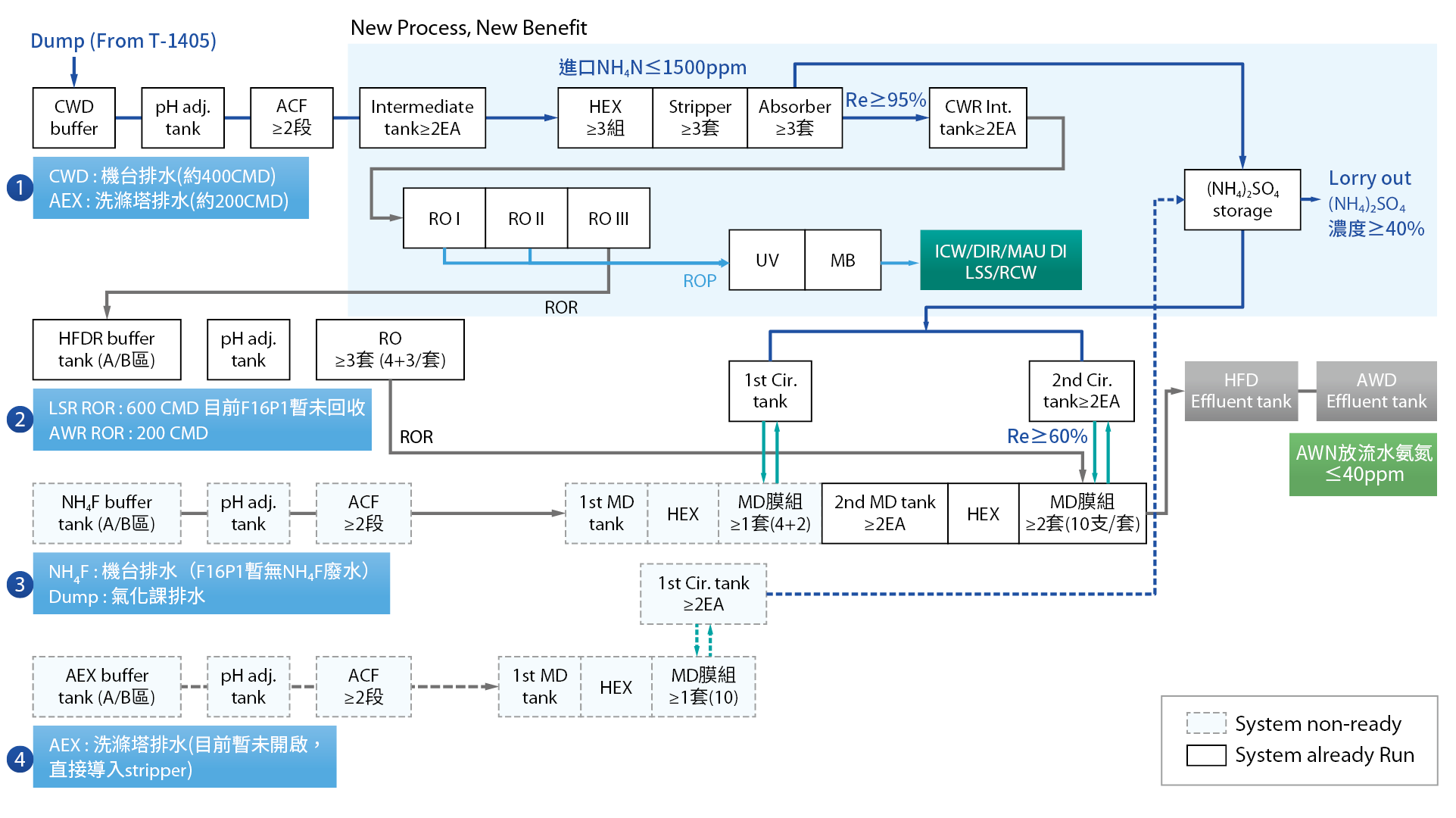

另外, 圖4 之Stripper在內部構造上與MD截然不同,MD系統的二次副產物硫酸銨的上限濃度為30%,其產出濃度大大受限於其MD膜本身的吸水特性(受亨利分壓定律影響,僅有一層膜之隔的酸側會從水側吸入水氣),而廢水經由Stripper吹脫單元吹脫後,通過三層拉西環(5m、5m、1m)散水除霧後,進入到吸收側的水汽含量大大下降,因此在相同換酸點(pH=3.5)的條件下,出水硫酸銨濃度可提高到40%。同時,Stripper系統的優勢在於進水氨氮濃度的適應性能力強,即可同時滿足中高濃度的氨氮具有較高的去除效率(大於95%);受限於亨利分壓定律的影響,MD膜僅對高濃度氨氮(>3000 ppm)具有較高的去除效率,當氨氮濃度<500ppm時,MD膜的去除效率下降到僅為50%。

圖4、Stripper法與脫氣膜法處理對比示意圖[7]

結果與分析

Stripper處理流程由吹脫塔和吸收塔組成,氨氣(NH3)的吹脫通常都要使用塔式設備,並裝填大量的填料作為提高氣液接觸表面積的媒介進行氣液交換。影響吹脫-吸收的處理因素主要有pH值、溫度、氣液比、換酸點、進水濃度等。其中,pH值影響銨根離子(NH4+)與NH3之間的自由轉化;溫度影響吹脫塔的吹脫效果;氣液比影響氣液的接觸面積及吹脫效果;換酸點影響產物硫酸銨的產出濃度及吸收效率;進水濃度影響系統的整體去除效率和可處理的氨氣量。

PH值與去除效率的關係

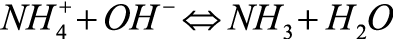

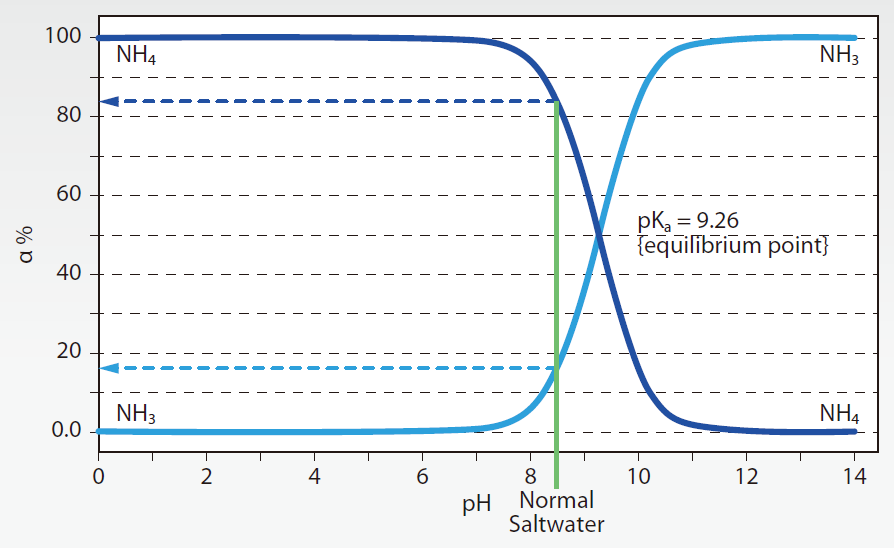

水中氨以銨離子(NH4+)和游離氨(NH3)保持平衡,其平衡關係見式:

................(1)

................(1)

................(2)

................(2)

式中,[NH3]是氨氣濃度;[NH3+NH4+]是全部氨的濃度;[H+]是氫離子濃度;Ka為氨離子的電離常數;KW為水的電離常數。

由式(1)&(2)及 圖5可見,廢水pH是影響游離氨在水中溶解度的主要因素之一,隨廢水pH的增大,液相中氨溶解度降低,平衡向右移動,氨氮脫除率增大。

圖5、NH4+/NH3比例與pH值之間的關係[8]

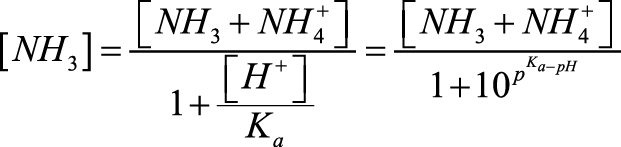

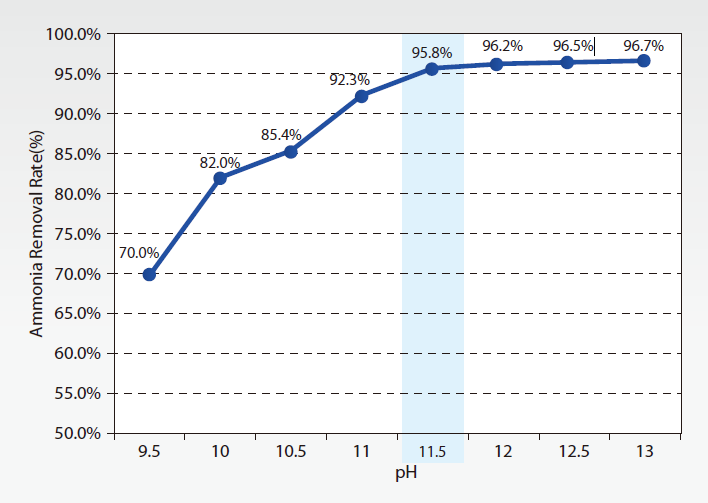

本廠使用NaOH作為pH調節劑,將進水pH調整至11. 5後,導入吹脫塔進行吹脫。如 圖6所示,氨氮脫除率隨廢水pH的增大而增大,當pH達到11.5時,去除效率可達95.8%。已有研究[5]得出,當pH為10時,游離氨約占80%,當pH為11時,游離氨約占90%,因此,高pH值有利於游離氨從廢水中逸出,即可獲得更好的吹脫效果。依鹼性廢水特性,高pH值需要消耗大量的鹼,而且後續進入RO處理前還需消耗大量的酸將廢水pH值調回至8,結合成本分析,確定氨氮吹脫的最佳pH 值為11.5。

圖6、pH與去除效率之間的關係

溫度對系統去除效率的影響

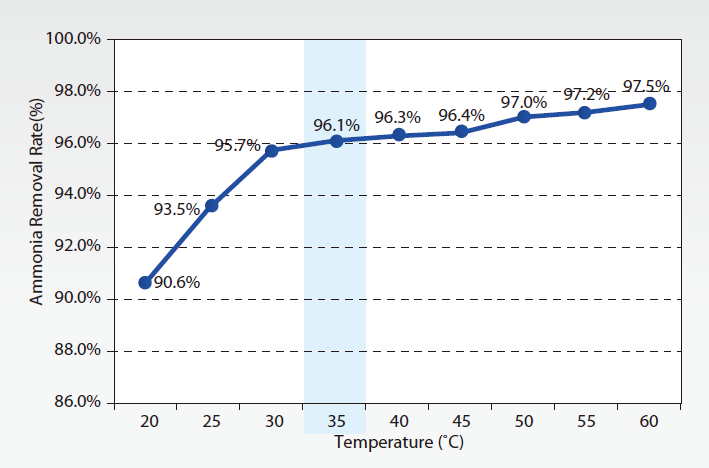

生成氨氣的反應是一個吸熱反應,當溫度較高時,氨氣的揮發速度大於溶解速率。如 圖7 所示,在溫度20℃~40℃時,溫度-去除效率的影響曲線變化趨勢較快,即為氨氮的去除效率增加較快。有研究[9][10]使用吹脫法去除預處理焦化廢水中的氨氮,當溫度上升至60℃時,游離氨所占的質量分數增大,分子的布朗運動加快,有利於氨吹脫的傳質。同時,以本廠的運轉參數,在原水氨氮濃度為1100ppm時,在氣液比3000比1 (工程參數符合本廠的stripper運轉狀況),溫度由20℃增加到60℃的過程中,氨氮脫除率增加顯著,且在溫度為50℃時氨氮去除率達到97%;但當溫度升高到60℃時,氨氮去除率僅增加0. 5%,表明溫度對氨氮吹脫效率的影響存在一定的限制範圍。權衡處理效率與能源利用經濟性,目前系統通過「35℃溫水+熱泵升溫」的加熱方式,加熱35℃溫水至45℃,與來源廢水(約23℃)進行熱交換,使得進水穩定保持在35℃,以保證吹脫塔的高效的吹脫效果。

圖7、溫度與氨氮去除率之間的關係

氣液比對系統去除效率的影響

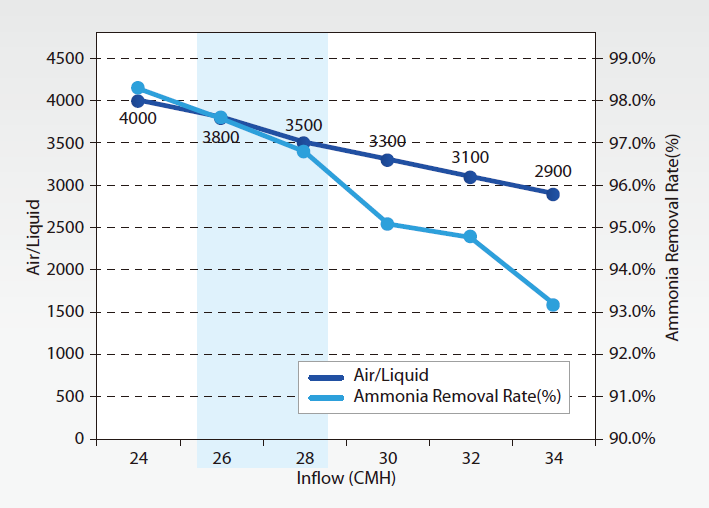

有研究證明[11]吹脫設備增大供氣量或氣液自由接觸表面積都能加速NH3的傳質,然而在實際工程應用中,在用地許可的情況下,增大後者可以提高處理效果,節省運行費用。如 圖8所示,系統初期運轉時,進水風量從24 CMH變化到34 CMH時,,在此區間內,隨著處理水量的增加,NH3的去除效率隨之下降,這是由於在風量(曝氣量)一定的前提下,處理水量的增加,會降低stripper桶槽內的氣液比,即降低了氣體的吹脫效率。最終,在NH3處理效率和處理水量的綜合考量下,stripper的運轉處理水量控制在28~30CMH,以保證stripper的NH3處理效率在95%以上。

圖8、系統氣液比與去除效率之間的關係

換酸點對系統去除效率的影響

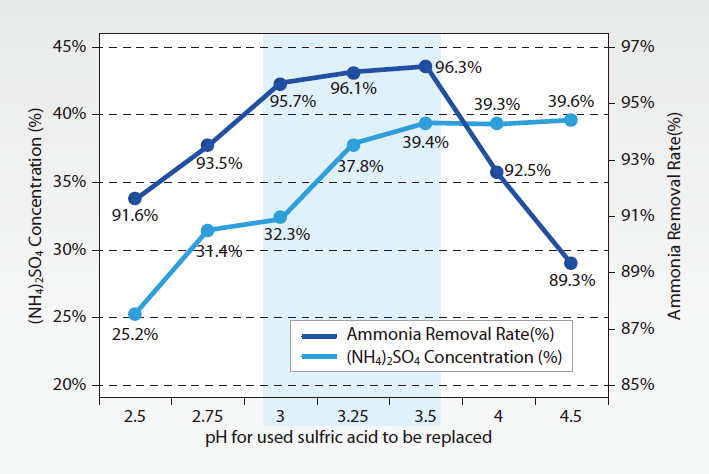

合適的換酸pH既可使系統達到高效的去除效率,又可以產出高濃度的硫酸銨。當換酸點升高時,SO42-離子的含量相應的也越低,這會直接影響NH4+與SO42-的結合。如 圖9所示,以本廠運行參數可知,當pH=3.5時,去除效率約為96%,同時硫酸銨濃度約為40%,當換酸點升高時,去除效率會開始下降,同時硫酸銨產出濃度未見明顯上升。南京廠以目前進水濃度和硫酸銨產出濃度考慮,將換酸點設置為3.5,以兼顧系統去除效率與硫酸銨產出濃度。

圖9、系統換酸點與去除效率之間的關係

進水濃度對去除效率的影響

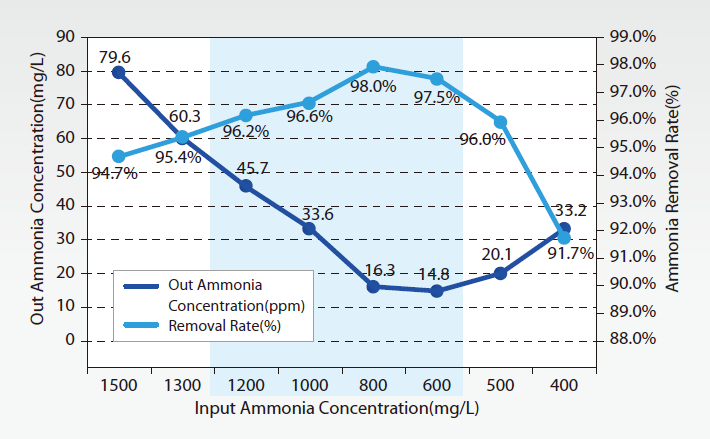

南京廠區鹼性廢水的氨氮濃度基本在500 -1500ppm之間波動,從 圖10中可以看出,隨著系統入口氨氮濃度的增加,系統氨氮的去除率呈現波峰式的變化,具體來說,在stripper入口氨氮濃度為800ppm時,氨氮去除率最高達98.0%。Stripper入口氨氮濃度過高時(> 800 ppm),且在風機風量固定的狀況下,單位時間內NH3吹脫和吸收量有限,從而影響了氨氮的去除效率。當入口氨氮濃度低於400ppm時,系統去除效率明顯下降。從長期的進水濃度的運行資料分析,當進水濃度保持在600 ppm-1200ppm時,系統的去除效率最佳。以本廠區的運行經驗,當進水氨氮濃度升高至(>1200ppm)時,應在提高風機運轉赫茲數的同時,適當降低換酸點,並搭配產水回流,以穩定系統進水氨氮濃度負荷變化對系統去除效率的影響。

圖10、系統進水濃度與去除效率之間的關係

綜上所述,依 表3 所示,stripper系統的關鍵運轉參數需控制在以下的合適範圍內,可以使系統的處理效率更高效( > 95%)。pH需控制在11.5 ~12;溫度需控制在:35℃~ 50℃;進水流量控制在28 ~ 30 CMH;風機風壓控制在:220~260mmH2O;換酸點控制在3~3.5;進水濃度控制在600ppm~1200ppm之間。

|

Item |

進水PH |

溫度(°C) |

氣液比 |

進水流量(CMH) |

風機風壓(mmH2O) |

換酸點 |

進水濃度(ppm) |

|---|---|---|---|---|---|---|---|

|

數值 |

11.5~12 |

35~50 |

3000~3500 |

28~30 |

220~260 |

3~3.5 |

600~1200 |

結論

基於環保法規的獨特的考慮,因地制宜,在台積已有的鹼性廢水系統上進行改造,南京廠採用Stripper進行氨氮吹脫,通過控制好各參數(pH、溫度、氣液比、換酸點),一方面可以有效實現鹼性廢水回收,另一方面又可以降低廠區外排SO42-濃度。同時,系統穩定運轉狀態下,二次產物硫酸銨濃度可以達到40%,更便於硫酸銨的進一步提濃。

目前廠內的stripper處理系統仍存在大量的局限性,只嘗試從pH值、溫度、氣液比、吹脫時間對氨氮去除效率的影響,其他參數和結構設計等都值得去研究。目前行業上已有採用吹脫-缺氧-二級好氧工藝進行高濃度氨氮廢水處理的工程案例,物化法+生物法工藝相結合,實現優勢互補,達到最佳運行條件,最後使廠區氨氮廢水達到法規要求的排放標準。對於廠區來源濃度較高的氨氮廢水,從思想觀念上轉變,「變廢為寶」已成為處理高濃度氨氮廢水的必然趨勢。

參考文獻

- 劉來勝,我國氨氮廢水排放與治理研究現狀[J].科技資訊,Vol.19, pp.46, 2012。

- 姚淑華、張曉豔、石中亮-氨氮廢水處理技術及研究進展[J].化工中間體,Vol.3, pp.24-30, 2010。

- 何岩、趙由才、周恭明-高濃度氨氮廢水脫氮技術研究進展[J].工業水處理,Vol.28, No.1, PP.1-4, 2008。

- Bonmati A, Flotats X. Air Stripping of Ammonia from PigSlurry:Characteri-sation and Feasibility as a Pre- or Post-Treatment to Mesophilic Anaerobic Digestion [J]. Waste Management, Vol.23, No.3, PP.261-272, 2003.

- 萬文玉、肖寶清-氨吹脫過程的傳質模型[J].現代化工,Vol.27, No.S1, PP.331-334, 2007。

- Li L, Yuan S, Jing C, et al. Re-moval of ammonia nitrogen in wastewater by microwave radia-tion [J]. Journal of Hazardous Materials, Vol.168, No.2-3, PP. 1063-1068, 2009.

- Design & Operating Gudelines for Liqui-Cel Extra-Flow Membrane Contractors, www.liqui-cel.com, 2006.

- Whatis ammonia NH3 & NH4? Answersseneye.com/en, 2018.

- 黃勇、胡旭躍、吳方同等-氨氮吹脫效率影響因素[J].長沙理工大學學報:自然科學版,Vol.6, No.2, PP.89-91,2009。

- 黃海明、肖賢明、晏波-氨吹脫處理稀土分離廠中氨氮廢水試驗研究[J].環境工程學報,Vol.2,No.8, PP.1062-1065, 2008。

- 吳成強、任國芬、王宏宇等-高氨垃圾滲濾液的吹脫條件控制研究[J].環境污染與防治,Vol.28, No.8, PP.592-594, 2006。

留言(0)