摘要

新世代液相化學品微粒量測技術

Keywords / Liquid particle counter3,Differential Mobility Analyzer (DMA),Condensation Particle Counter (CPC)

前言

隨著半導體製程線寬日漸微縮,先進半導體廠對於化學原物料的品質要求日趨嚴格。目前廠務端對於化學品供應品質的把關,仍大都倚靠化學分析實驗室的感應耦合電漿質譜儀(Inductively Coupled Plasma Mass Spectrometry, ICP-MS)來分析化學品中的金屬離子不純物。然而目前許多製程上的缺陷及良率,均和化學品中的懸浮微粒數量或是粒徑分布息息相關,如濕式製程所使用的晶圓清洗液、黃光製程所使用的顯影劑、及化學研磨製程所使用的研磨液。現今之先進製程線寬已下探至5 nm,但目前市面上的液體微粒計數器(Liquid Particle Counter, LPC)僅能監測20 nm以上的微粒,對於20 nm以下的微粒來說,仍為一個品質監測死角。如何有效地偵測出這些影響良率的致命奈米微粒,相信已成為各大半導體生產廠在先進製程大戰中的取勝關鍵。

文獻探討

液體微粒計數器 (LPC)

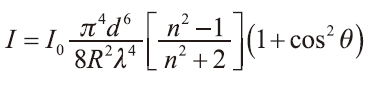

目前最常應用於半導體廠的LPC為光學型的微粒計數器,其量測原理如 圖1所示。其量測的核心為一個雷射發射器、量測流道、一塊雷射光遮板及後方的光子接收器。當乾淨的待測流體流經量測流道時,因無任何微粒或氣泡的干擾,雷射光會完全被光遮板所遮蓋,讓後方的光子接收器無法接收。而當流體中含有固體微粒或是微氣泡等雜質時,即會讓雷射光造成散射,並繞過光遮板讓後方的光子接收器接收到光強度的訊號,而光強度的訊號和微粒粒徑的關係可由雷利散射方程式表示之[1]:

圖1、光學型微粒計數器量測原理示意簡圖

其中I0為雷射光之初始強度、I為光子接受器所接受到的散射光強度、d為微粒粒徑(m)、R為散射距離(m)、λ為雷射光波長(m)、n為液體之折射率、θ光散射角度。由上式可知,散射光強度和微粒粒徑的6次方成正比,故當微粒每縮小一倍,接受器測得的光強度將會降低64倍(26),因此對於粒徑太小的微粒,其散射的光強度過低,會導致儀器無法偵測。雖然可透過改變雷射光波長來改善此現象,但效果仍有限,使得該類儀器目前能測得之最小粒徑僅為20 nm。另外由於此類儀器所測得的粒徑大小係透過光強度的頻譜進行辨認,故其測出的微粒分徑頻道無法區分太細,使其測出的粒徑分布較為粗糙。除光學型LPC之外,其他尚有聲學型微粒計數器(Acoustic Particle Counter, APC)[2]、雷射誘導擊穿檢測法(Laser Induced Breakdown Detection, LIBD)[3]、動態光散射法(Dynamic Light Scattering, DLS)與奈米微粒追蹤分析法(Nanoparticle Tracking Analysis, NTA)[4]等。然上述的量測方法因量測精度與量測即時性的考量,目前尚未被普及使用[5]。

氣體微粒計數器

相較於LPC,應用於氣膠微粒的微粒計數器技術已相對成熟。其最常見的用法為利用搭配DMA所組成的掃描電移動度式微粒分析儀(Scanning Mobility Particle Sizer, SMPS)來量測氣膠微粒的粒徑分布。主要做法為利用DMA先篩出特定的粒徑,再由後端的核凝微粒計數器(Condensation Particle Counter, CPC)來量測微粒濃度。其最大的優勢在於後端的CPC利用先讓微粒核凝成長再量測的方式,使其可測得5 nm以下的微粒。再者整套系統將微粒分徑(Classification)與微粒計數(Counting)分成兩個元件來進行,使其可測得解析度相當高的微粒粒徑分布數據。SMPS目前已廣泛地使用於各項研究與量測,包括實驗室內的微粒校正量測實驗[6]、都市環境中的奈米微粒粒徑分布量測[7]等。

霧化器結合氣體微粒計數器的應用

為了能將SMPS精準量測氣膠奈米微粒的特性應用於液態化學品,過去即有學者利用霧化器霧化微粒容液並加以乾燥後,再以DMA篩分出單徑微粒供實驗室做儀器的開發校正[8],近期也有學者利用相同的技術來量測半導體化學研磨製程所使用的化學研磨液的粒徑分布[9]。基於此概念,工研院和公司也共同開發出一套超級微粒量測儀(SuperSizer, SS),其量測原理及實際應用成果將於本文後續章節介紹。

系統介紹

DMA 微粒量測系統架構

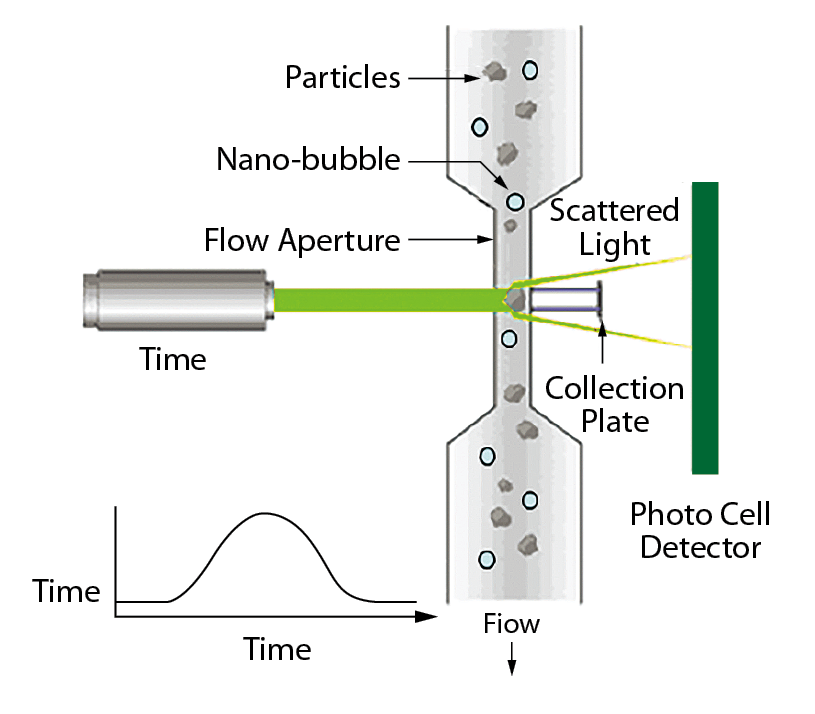

圖2為SS的主要元件示意圖,SS主要由自動取樣器、霧化器、乾燥管、空氣交換器、靜電中和器、DMA及CPC所組成。其中後三項元件 圖2E-G統稱為掃描式微粒電移動度分析儀(Scanning Mobility Particle Sizer, SMPS)。由於SMPS僅限用於懸浮於空氣之中的氣膠微粒量測,故若須對液相化學品中的固體微粒做粒徑分析,則需再搭配系統的前四項元件 圖2A-D對化學品進行取樣、霧化、乾燥及氣體置換等前置作業。以下針對各項元件之運作模式進行說明介紹。

圖2、SuperSizer主要元件示意圖

自動取樣/稀釋系統

此元件主要用於採集廠務端的各待測點位的樣本,為避免樣本之間的交叉汙染,其內建有管路自動潤洗功能。取樣前會先將管路以待測點位之化學品潤洗,並排至廢液管路,當管路內的體積被置換達二倍以上,確保管內無舊樣品殘留後,才讓待測化學品流入後續的量測系統。另外,若需量測高微粒濃度之化學研磨液,該元件也配置添加去離子水或其他溶劑的管路,將其稀釋後再導入後方的量測系統,避免濃度過高造成讀值誤判甚至污染分析儀器。

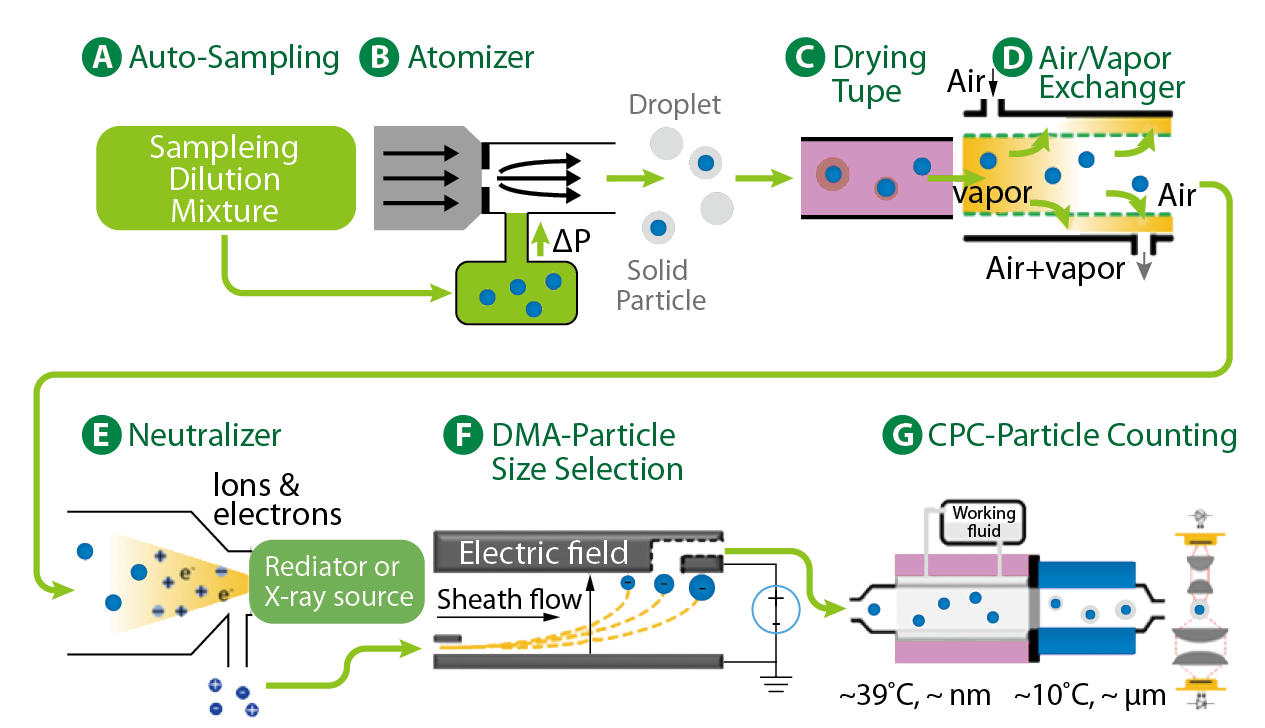

霧化器

經過選樣器或稀釋器採集的樣本,會接著透過霧化的方式,使其全數變為懸浮於空氣中的氣膠微粒。霧化器的運作示意如 圖3,壓縮高壓空氣由左方進入後會通過一個流孔板(Orifice),透過流孔板造成的壓差,形成低壓的高速氣流。流孔板後端下方則連接一條和化學品樣本銜接的管路,透過伯努力定律(Bernoulli's Law),化學品會因低壓而沿著此管路被吸引至高速氣流區,並在強大的氣流剪力作用下形成液滴,達到霧化的效果。被霧化後的液滴及固體微粒,在高速氣流的攜帶下,會衝擊右方的管壁,粒徑較大(微米以上)的液滴會因慣性力的作用而直接撞擊在管壁上,沉積在管壁上的液滴可再透過下方的管路回流至原本的化學樣品貯存瓶內,粒徑較小的微粒則會隨著氣流向上流出,藉由此慣性衝擊器的設計,可初步篩分掉較大顆的液滴,減少下游端乾燥管的負荷。

圖3、液體霧化器運作示意圖[10]

乾燥管與氣體交換器

霧化後的微粒會接著經過加熱式乾燥管,透過高溫的方式,將液滴以及包覆在微粒表面的液體蒸發。加熱溫度可調整,依照不同化學品調整出最合適之蒸發溫度,以過去測試過的異丙醇(IPA)來說,其蒸發溫度設定為75℃。然而蒸發後轉變為氣態的化學品會衍生另外一個問題,它會將原本攜帶氣流的氣體組成成分改變,原為過濾後的乾淨空氣,混入氣態化學品後,攜帶氣流的物理參數如黏滯係數(Viscosity)與微粒滑動校正因子(Slip Correction Factor)等均會被改變,進而影響後續DMA的微粒篩分結果。故需再透過氣體交換器,將背景的攜帶氣體成分由化學氣體置換回原始的乾淨空氣。

靜電中和器

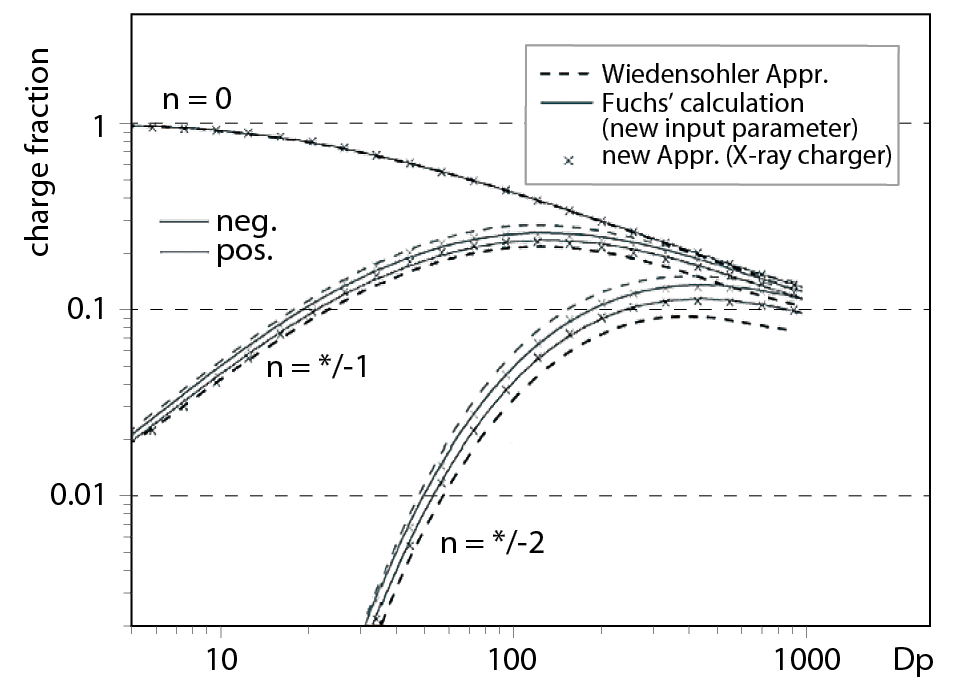

該元件雖被稱作為靜電中和器,但其主要的功用卻是改變微粒的帶電量分布。其運作原理為透過放射線如Kr-85或非放射性的軟x光射線(Soft X-ray, SXR),將空氣分子游離出正負離子,再透過這些正負離子,將微粒的帶電量從原本的不均勻且未知分布狀態轉變為波茲曼平衡(Boltzmann Equilibrium)狀態,在此狀態下,各種粒徑微粒的帶電量會呈現固定的比例分布。 圖4為德國學者使用SXR靜電中和器對微粒產生之帶電量分布狀況[11]。基於安全性考量,本套系統也採用非放射性的SXR靜電中和器。掌握了微粒的帶電量後,才有辦法進行後續的粒徑篩分程序,並根據此帶電量的比例對後續的微粒粒徑分布數據進行修正,得到更準確的結果,本文將於下一段落詳加說明。

圖4、微粒通過SXR靜電中和器後的微粒帶電量分布比例[11]

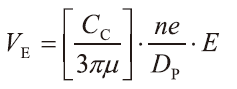

微分電移動度分析儀 (DMA)

DMA為整套量測系統的關鍵元件, 圖5為其篩分微粒過程的示意簡圖。DMA中心為一隻高壓電極棒,其電壓可控制在0至-11,000V的範圍,外殼為一個接地的金屬圓柱。藉由改變不同中心電極的電壓,可讓中心電極和金屬外殼間形成強度由0至11,000V/cm不等的電場。當多徑分布的微粒進入DMA後,會受到兩種力的作用,分別為受到包覆氣體(Sheath Air)牽引而產生Y方向的慣性力(FI),以及受到電場影響而產生X方向的吸引力(FE)。而微粒受到FE所產生的運動速度(VE)可由下式表示之:

其中CC為微粒的滑動校正因子、µ為背景氣體的黏滯係數(N·s/m2)、n為微粒的帶電數量(可由上述波茲曼電荷平衡分布得知帶電數量的比例)、e為電子的基本的電荷量(1.60×10-19C)、DP為微粒的粒徑(m)、E則為篩分區內的電場強度(V/m)。由此上式可知,在固定的電壓下,對於帶相同數量之正電荷的微粒來說,粒徑越大的微粒VE越小,微粒受到包覆氣流牽引的慣性力較大,其運動軌跡會讓微粒落於中心電擊棒較下方的位置,反之粒徑較小的微粒所受到的電場吸引力較強,會落於中心電擊棒較上方的位置。根據此特性,DMA在中心電擊棒下方特定位置設計了一個隙縫,只讓特定粒徑區間的微粒可通過,最後再透過改變不同電壓,即可達到篩分不同粒徑微粒的目的。

圖5、DMA篩選粒徑原理示意圖

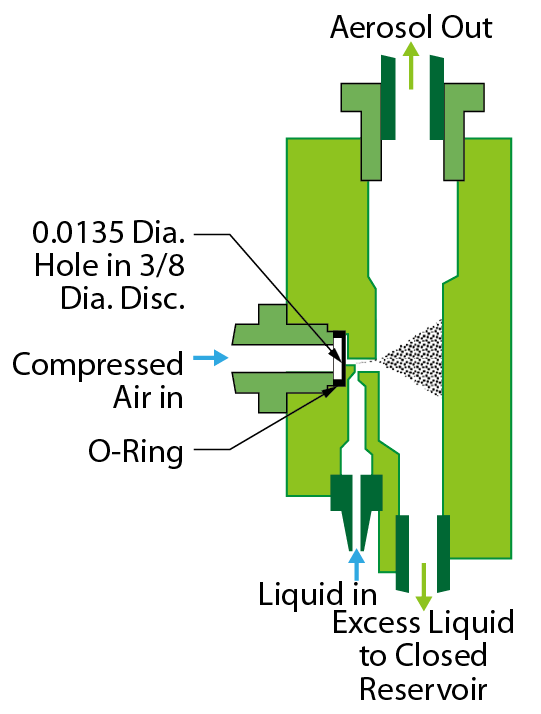

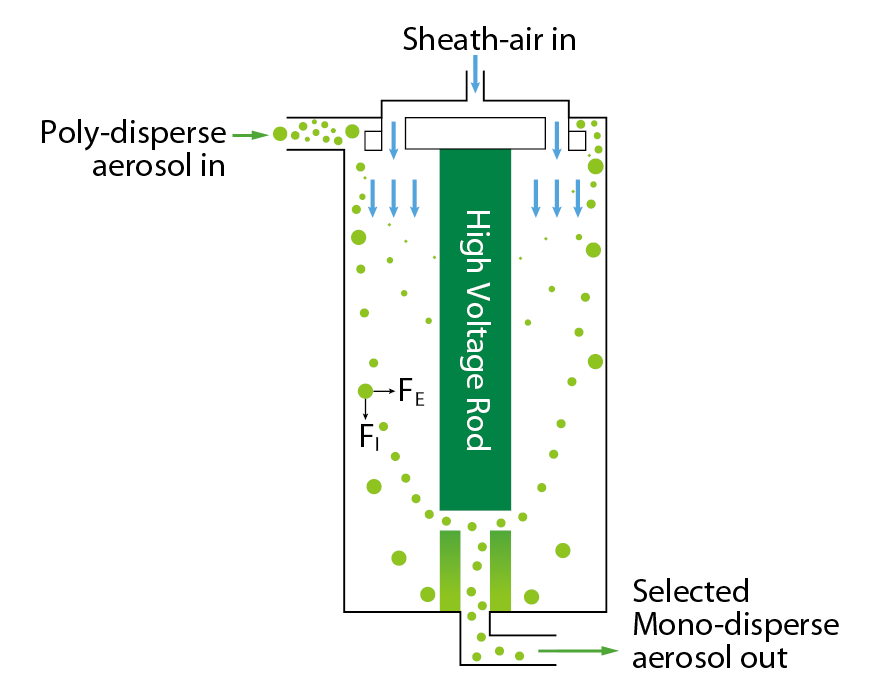

核凝微粒計數器 (CPC)

經過粒徑篩分後的微粒會進入CPC進行微粒數目量測。CPC的量測原理和一般光學式微粒計數器相同,均以雷射光照射固定的量測區域,當微粒通過此區域時會對雷射光造成散射,再藉由接收這些散射光譜來換算成微粒的數目。然而尺寸過小的奈米微粒,其光散射強度太低,使得一般光學微粒計數器無法偵測,量測極限約為次微米等級。相較於此,CPC的優勢在於多了一道讓奈米微粒核凝成長的關鍵步驟。如 圖6所示,待測微粒進入CPC後會先通過一個液體蒸氣過飽和腔體,接著再通過降溫區,冷卻微粒及過飽和液體蒸氣,使蒸氣凝結附著於微粒表面,進而讓微粒成長至較大顆的微米微粒,使其能夠被光學計數器偵測。

圖6、CPC 運作原理示意圖

結果與討論

此量測系統已於工研院進行了相關校正測試,並實際應用於半導體廠內的化學品值監測,本節將針對相關結果進行介紹。

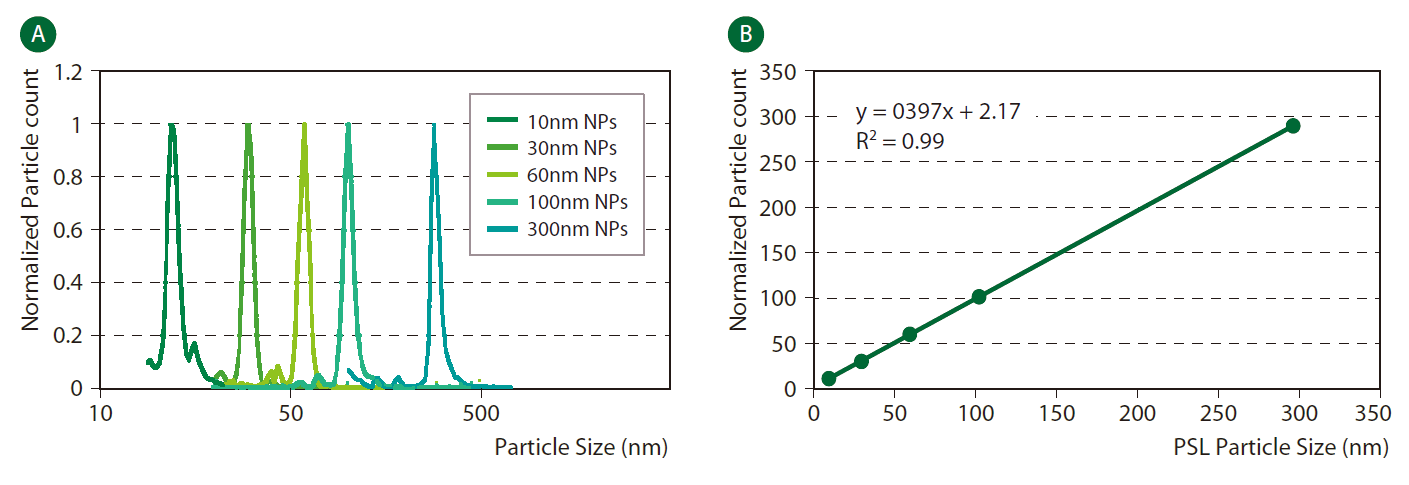

PSL微粒校正比對

聚苯乙烯球(PolystyreneLatex, PSL)為一種專門用於校正比對的標準尺寸微粒,使用方式為將PSL溶液滴入DI水中稀釋,再由霧化器將其噴出乾燥供量測。 圖7(A)及(B)為工研院量測中心利用此量測系統對各種不同粒徑之PSL的量測結果。由 圖7(A)可看出,本系統在量測各種尺寸之PSL時,均可測得相當顯著的峰值,除了10nm PSL因粒徑過小溶液有微粒團聚,略有微雙峰值的現象之外,其餘都呈現良好的單峰值,無雜訊干擾。進一步比對 圖7(A)各峰值粒徑和標準PSL粒徑,如 圖7(B)所示,可看出兩者的比對結果相近,比對斜率為0.97且迴歸係數(R2)達0.99。

圖7、本系統對各種不同粒徑之PSL的量測結果

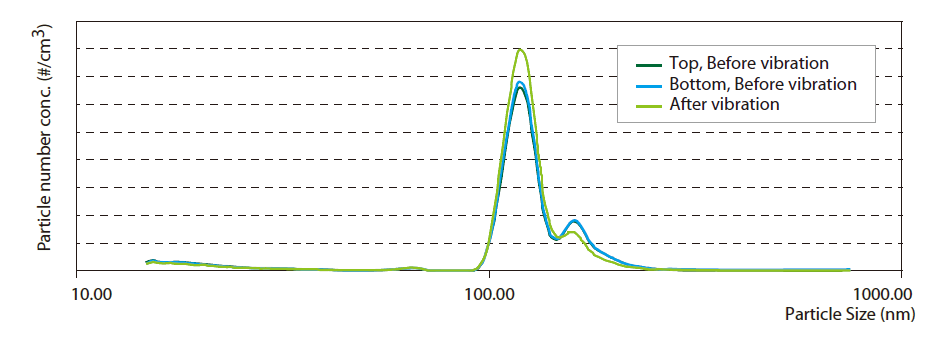

化學研磨液粒徑分布

圖8為工研院量測中心,將本量測系統實際運用於化學研磨液粒徑分布量測的實測結果。其中紅線及黑線為靜置的研磨液,分別從桶底及桶頂取出樣本所測得的粒徑分布,而藍線則是將樣本經過超音波震盪後再次量測的結果。由結果可明顯看出,經過超音波震盪前,此研磨液的粒徑分布,因部分微粒產生團聚現象,而呈較為明顯的雙峰分布。經過超音波震盪後,大粒徑的微粒峰值可看出下降的趨勢,小粒徑的微粒峰值則增加,此現象說明了部分團聚微粒經超音波震盪後,分散回原本粒徑大小的微粒。

圖8、化學研磨液之粒徑分布量測結果(工研院量測中心)

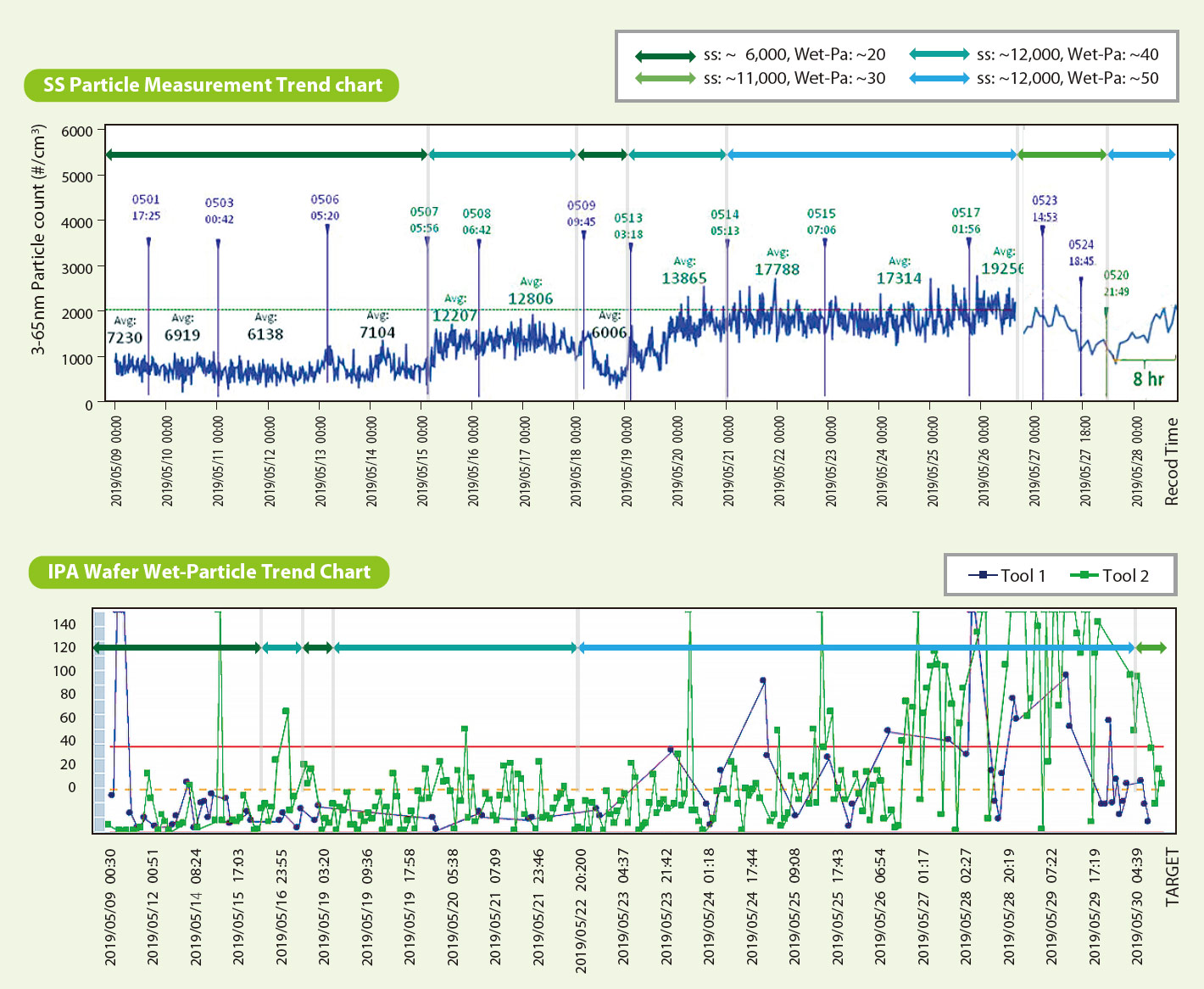

IPA微粒不純物

此量測系統也有實際應用於半導體廠內的實例。 圖9為廠務供應端IPA粒徑分布及生產線上晶圓所測得之IPA濕微粒數量的比對時序圖。由圖可看出,當本量測系統測得之微粒數目濃度落於6000至7000#/cm3的範圍時,線上晶圓所測得之濕微粒(Wet Particle)數量維持在0至4顆左右的水準。而當本量測系統測得之數值提升至12,000#/cm3以上時,線上晶圓所測得之濕微粒數量也會提升至高於10顆以上的警報值,兩者之間可看出有相同的趨勢關係。另外為何IPA測得之微粒約為數千至一萬的數量級距,而線上實測之濕微粒數量僅為個位數至十位數的數量,推測原因為IPA經本系統霧化乾燥出來的微粒,除了包含少部分固體不純物之外,仍含有大量不易蒸發的非揮發性液滴,使其也同時被後端的SMPS所測得,使得量測數據偏高。

圖9、廠務端所測得之IPA粒徑分布及生產線上晶圓所測得之IPA濕微粒數量的比對時序圖

結論

公司和工研院共同開發了一套超微粒量測儀(SuperSizer, SS)。透過前段的霧化乾燥前處理裝置,結合後段的掃描式電移動度微粒分析儀,SS可量測液態化學品中的微粒數目及粒徑分布。實驗室的PSL比對及現場化學研磨液實測的結果顯示,SS有不錯的量測成效。然而目前SS仍有部分限制,第一,由於SS的後半段SMPS內部均為金屬元件,目前僅可用於非腐蝕性的化學品。第二,如前述IPA測試結果可知,SS所測得之微粒數量,雖然和晶圓上所測得之濕微粒數量有相同趨勢,但兩者的數量級距仍有相當大的差異,推測為SS前半段的霧化乾燥過程不完全,或是霧化出IPA仍有非揮發性液滴所致。第三,SS可適用於高濃度的化學研磨液粒徑分布量測,但量測化學品中微粒不純物這種低微粒濃度的樣本時,恐有較大之誤差。原因為SS後半段之SMPS所使用的靜電中和器,對於20nm以下之微粒充電效率不佳,其測得之微粒數量均是透過數據轉化而得(Data Reduction),故若待測樣本之微粒濃度過低,易造成較大的數據轉化誤差。建議可改採用充電效率較高的單極充電器(Unipolar charger),取代原有之靜電中和器,減少數據轉化造成的誤差及DMA中的微粒損失率。過去已有許多學者開發出各種不同種類的高效率單極微粒充電器,相較於靜電中和器對於20nm以下的充電效率僅不到10%,單極充電器可將充電效率提升至20至60%不等[12]。

參考文獻

- Seinfeld, J. H., Pandis, S. N., 2006. Atmospheric Chemistry and Physics, 2nd Edition, John Wiley and Sons, New Jersey, Chapter 15.1.1, ISBN: 0471720186.

- Langer, G., 1965. An Acoustic Particle Counter-Preliminary Results, Journal of Colloid Science, Vol: 20(6), pp: 602-609.

- Bundschuh, T., Knopp, R., Kim, J. I., 2001. Laser-induced Breakdown Detection (LIBD) of aquatic colloids with different laser system. Colloids and Surfaces A: Physicochemical and Engineering Aspects, Vol: 177, pp: 47-45.

- MANTA Instrument, 2017. The batter way to characterize nanoparticles-MANTA’s ViewSizer 3000. www.mantainc.com.

- 林恩添,2018,談超純水奈米微粒偵測計數。廠務季刊,Vol: 31, 頁26-31。

- Tsai, C. J., Liu, C. N., He, C. E., Chen, C. W., 2012. Characteristic of nanoparti-cles generation from different nano-powders by using different dispersion methods. Journal of Nanoparticle Research. Vol: 14.

- Caudillo, L., Salcedo, D., Peralta, O., Castro, T., Alvarez-Ospina, H. 2019. Nano-particle size distribution in Mexico city. Atmospheric Pollution Research. Article in press.

- Liu, C. N., Awasthi, A., Hung, Y. H., Tsai, C. J. 2013. Collection efficiency and interstage loss of nanoparticles in micro-orifice-based cascade impactors. Atmospheric Environment, Vol: 69, pp: 325-333.

- Shin, C., Choi, J., Kwak, D., Kim, J., Yang, J., Chae, S. K., Kim, T. 2019. Evaluation of size distribution measurement method for sub-100 nm colloidal silica nanoparticles and its application to CMP slurry. ECS Journal of Solid State Science and Technology, Vol: 8(5), pp: 3195-3200.

- Model 3076 Constant Output Atomizer Instruction Manual, 2005, TSI.

- Tigges, L., Wiedensohler, A., Weinhold, K., Gandhi, J., Schmid, H. J., 2015. Bipolar charge distribution of a soft X-ray diffusion charger. Journal of Aerosol Science, Vol: 90, pp. 77-86.

- Intra, P., Tippayawong, N., 2011, An overview of unipolar charger developments for nanoparticle charging. Aerosol and Air Quality Research, Vol: 11, pp: 186-208.

留言(0)