摘要

特殊氣體供應系統(Special gas supply system, SGS)的穩定供應源自於氣櫃(Gas cabinet, GC)的落實管理,想要有效的管理氣櫃就必須了解氣櫃的操作流程及氣櫃PLC的控制邏輯。亞東氣櫃依據不同的狀態定義出五種操作模式,分別為未上線供應(Off-line)、上線供應(On-line)、吹淨(Purge)、待命供應(Standby)、手動操作(Manual),雖然有五種操作模式,但氣櫃PLC對壓力傳感器(Pressure Transducer, PT)的監控警報(Hi-Hi/Hi/Lo/Lo-Lo)卻只能設定單一數值;現況氣櫃PLC及SCADA的PT監控警報是依照On-line和Standby的模式為基準設定適當的警報,在Purge模式下雖然也能設定PT監控警報,但其功能性不足,無法設定適當的警報數值。PT作為氣櫃盤面閥件功能是否正常的主要判斷依據,若氣櫃PLC無法涵蓋所有操作模式下的PT監控,就無法確保供應品質。

本篇文章針對PT監控問題與閥件的關係作探討,主要探討面向為 : ①鋼瓶在更換流程時的PT監控及閥件確認。②鋼瓶在待命模式下的PT監控及閥件確認;利用SCADA Intouch軟體撰寫script程式進行客製化功能設定,在不需要修改氣櫃PLC軟體的前提下,以PT搭配氣櫃操作模式,達到全面監控。

The stable supply of the special gas supply system is based on the accurate management of cabinet that can be achieved by a full understanding of cabinet's operation process and the control logic of the PLC. Depending on different situations, five operating modes : ①off-line mode;②on-line mode;③purge mode;④standby mode and ⑤manual mode are defined by Air Liquid cabinet. Although five modes exist, the pressure alarm setting(Hi-Hi/Hi/Lo/Lo-Lo)of the cabinet can only be set with a single value(see Fig.1). The current situation is that the pressure alarm of cabinet and SCADA is set based on the on-line and standby mode. The pressure alarm can also be set in the purge mode ; however, proper alarm value cannot be achieved due to its insufficient function. The pressure is the main basis for judging whether the isolation valves of the cabinet panel are functioning accurately. If the pressure alarm setting of the cabinet cannot cover the full range of pressure monitoring in all operating modes, the quality of supply cannot be ensured.

This article explores the relationship between the pressure monitoring and the isolation valves of the cabinet. The particular questions intend to be researched include :

① The pressure monitoring and the isolation valves confirmation of cylinder in the purge mode.

② The pressure monitoring and the isolation valves confirmation of cylinder in the standby mode.

Under the premise of not modifying the software of cabinet PLC software, combining the application of SCADA software to perform customized function settings with the cabinet operation mode with PT to achieve comprehensive monitoring.

前言

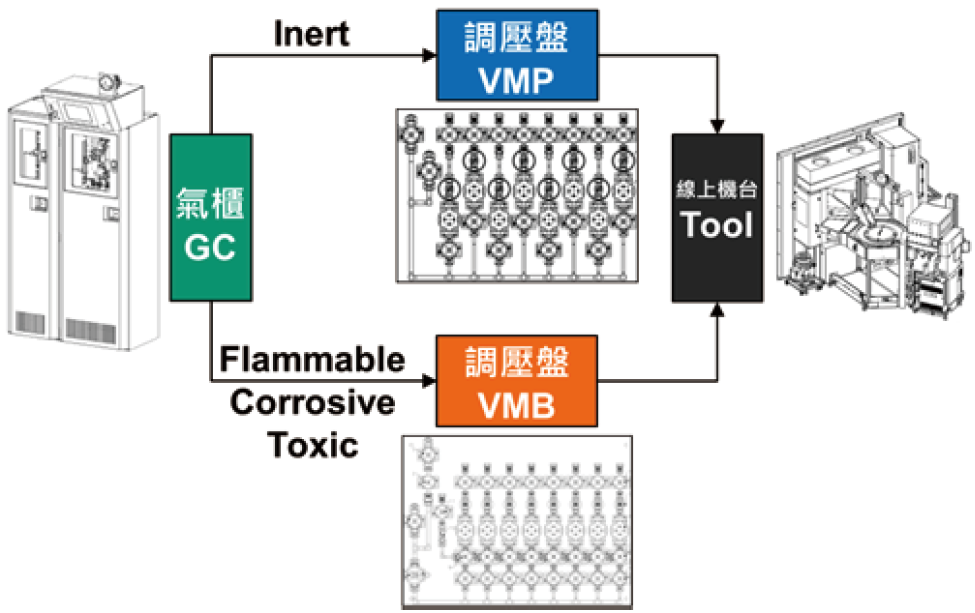

特殊氣體供應系統的架構主要可分為兩部分,如 圖1,分別為氣櫃(氣體鋼瓶供應設備)以及調壓盤(Valves manifold box, VMB/Valves manifold panel, VMP),製程氣體由氣櫃供應經由調壓盤根據線上機台使用壓力調整適當壓力後供應至機台端。氣櫃在特殊氣體供應系統的架構中屬於核心設備,氣櫃盤面上的閥件可視為穩定供應品質的重要元件,其主要的功能為隔離作用,如高壓側隔離閥(High Pressure Isolation valve, HPI)、高壓側排放閥(High Pressure Vent valve, HPV)、低壓側排放閥(Low Pressure Vent valve, LPV)、自動切換供氣閥(Auto Switch Over valve, ASO)、吹淨氣體隔離閥(Purge Gas Isolation valve, PGI)。在Purge模式,HPI為Purge gas (10%He/N2)與Real gas(製程氣體)之間的隔離閥,其隔離功能為阻隔Real gas被污染;在Standby模式,ASO為待命氣體(Standby side)與供應氣體(On-line side)之間的隔離閥,確保待命氣體隨時可上線供應使用。但是氣櫃閥件的隔離功能要如何搭配PT作確認?本文利用SCADA Intouch軟體撰寫script程式,設定在不同情境條件下的判斷邏輯,客製化作出各閥件的功能判斷,以閥件周圍的PT作監控參考點,依據氣櫃在Purge模式或Standby模式條件下,分別設定合適的警報數值,確認閥件是否確實達到隔離功能。

圖1、特殊氣體供應系統架構

文獻探討

2.1 氣櫃盤面架構

氣體鋼瓶依照鋼瓶容量大小不同,可分為B-cylinder(約47L)、Y-cylinder(約440L)、Tonner(約900L),使用何種容量的鋼瓶則依照工廠內供應量的多寡來選擇合適的鋼瓶進行供應。通常使用量大的氣體,我們稱為BSGS(Bulk Specialty Gas System)系統,在鋼瓶使用的選擇會以Y-cylinder及Tonner供應為主。

亞東氣櫃依照氣體供應量不同,設計兩種不同的氣櫃盤面類型:FABSTREAM III氣櫃及BGDS(Bulk Gas Dispense System)氣櫃,其中FABSTREAM III氣櫃以供應B-cylinder為主,而BGDS氣櫃則使用於BSGS系統中。

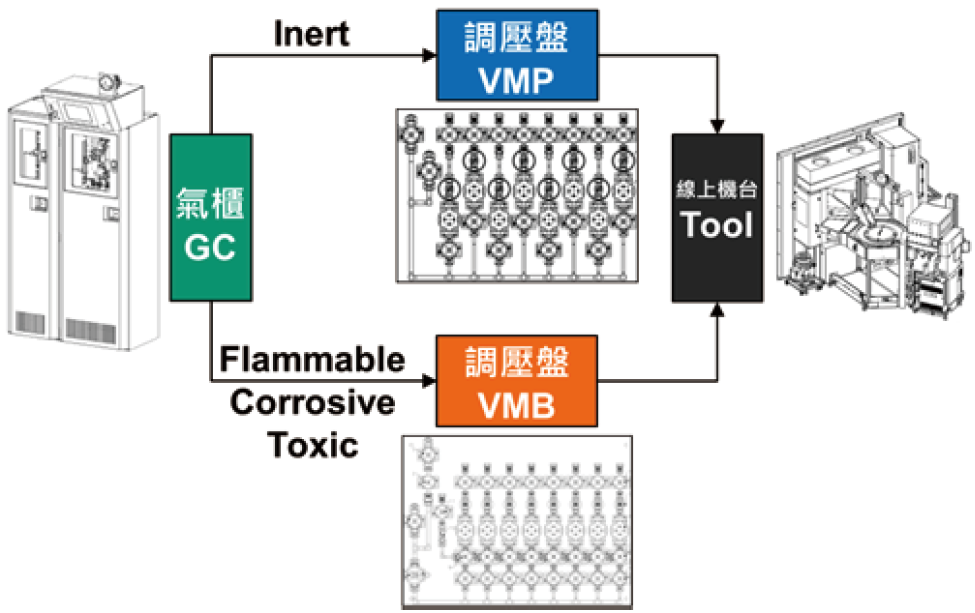

FABSTREAM III的氣櫃盤面架構如 圖2所示,氣櫃盤面區分為五大區:Purge gas區、氣體高壓段區、氣體低壓段區、Vent區、Supply gas區,其中Purge gas區的隔離閥件為DPI(Double Purge Isolation Valve)及PGI(Purge Gas Isolation Valve),監控Purge gas區的壓力傳感器為PT5;氣體高壓段區的隔離閥件為PGI、HPV(High Pressure Vent Valve)及HPI(High Pressure Isolation Valve),監控氣體高壓段區的壓力傳感器為PT1;氣體低壓段區的隔離閥為HPI、LPV(Low Pressure Vent Valve)及ASO(Auto Switch Over Valve),監控氣體低壓段區的壓力傳感器為PT2;Vent區的隔離閥為HPV及LPV,監控Vent區的壓力傳感器為PT3;Supply gas區的隔離閥為ASO,監控Supply gas區的壓力傳感器為PT4。

圖2、FABSTREAM III氣櫃盤面架構[1]

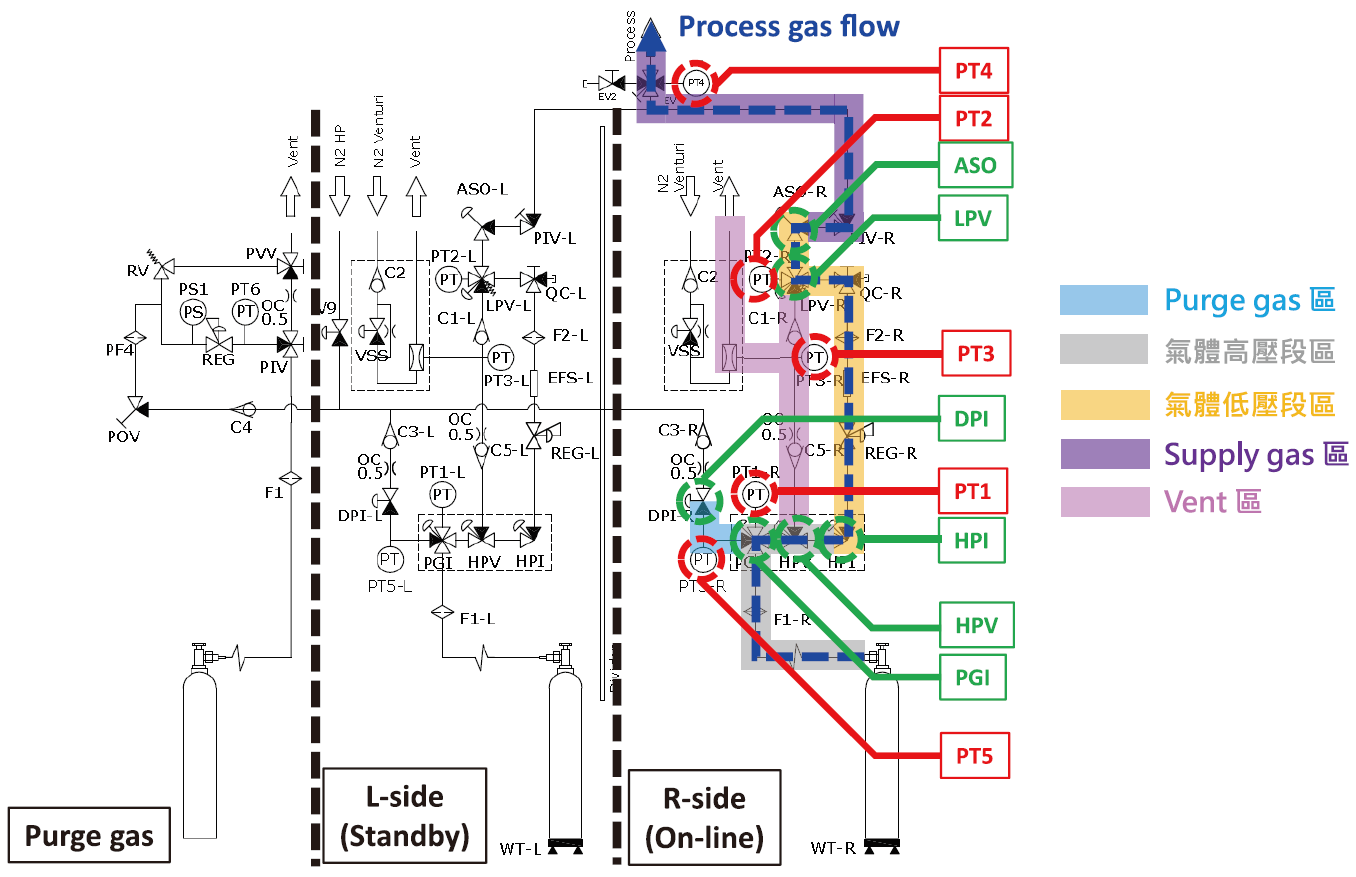

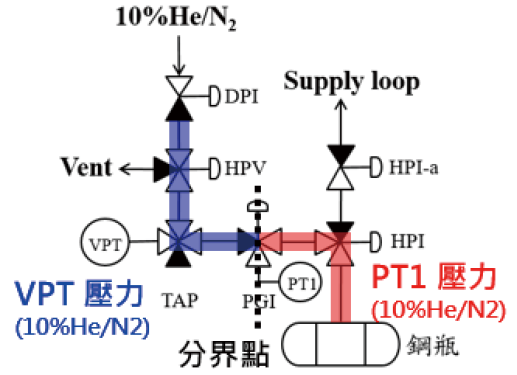

BGDS的氣櫃盤面架構如 圖3所示,與FABSTREAM III氣櫃盤面相同,區分為五大區:Purge gas區、氣體高壓段區、氣體低壓段區、Vent區、Supply gas區,其中Purge gas區的隔離閥件為DPI、PGI、HPV及TAP(Test Access Port),監控Purge gas區的壓力傳感器為VPT;氣體高壓段區的隔離閥件為PGI、HPI及HPIa(High Pressure Isolation a Valve),監控氣體高壓段區的壓力傳感器為PT1;氣體低壓段區的隔離閥為HPIa、LPV及ASO,監控氣體低壓段區的壓力傳感器為PT2;Vent區的隔離閥為HPV及LPV,監控Vent區的壓力傳感器為VPT;Supply gas區的隔離閥為ASO,監控Supply gas區的壓力傳感器為PT4。

圖3、BGDS氣櫃盤面架構[2]

2.2 氣櫃閥件測漏機制

亞東氣櫃不論為FABSTREAM III氣櫃或是BGDS氣櫃,皆可分為五大區域,各區域的分隔點皆有對應的閥件,且利用各區域的壓力傳感器監控其壓力是否異常。

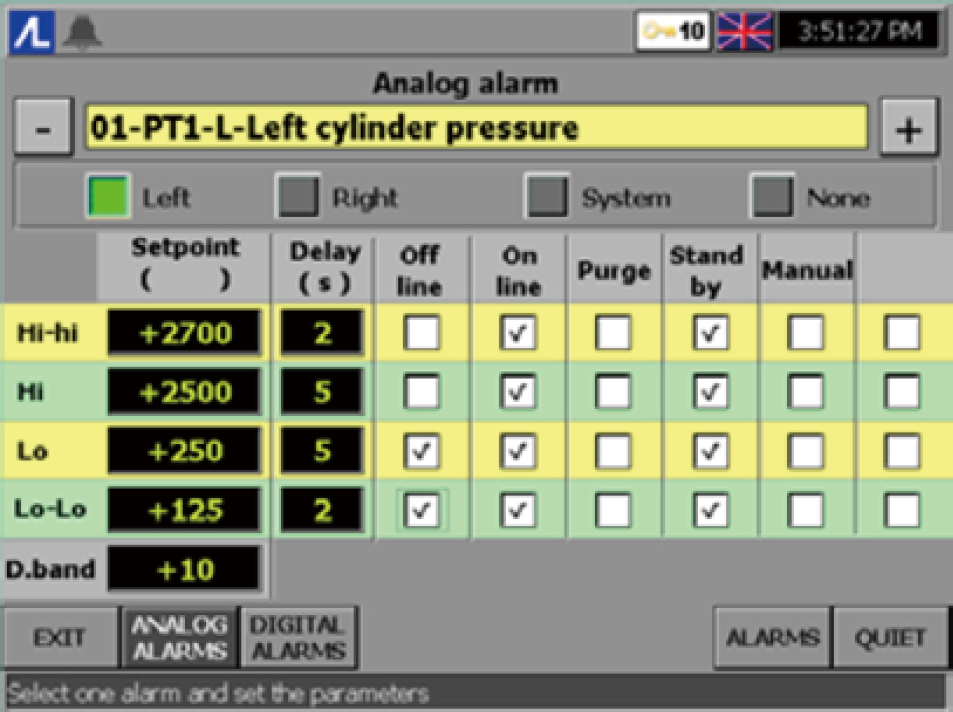

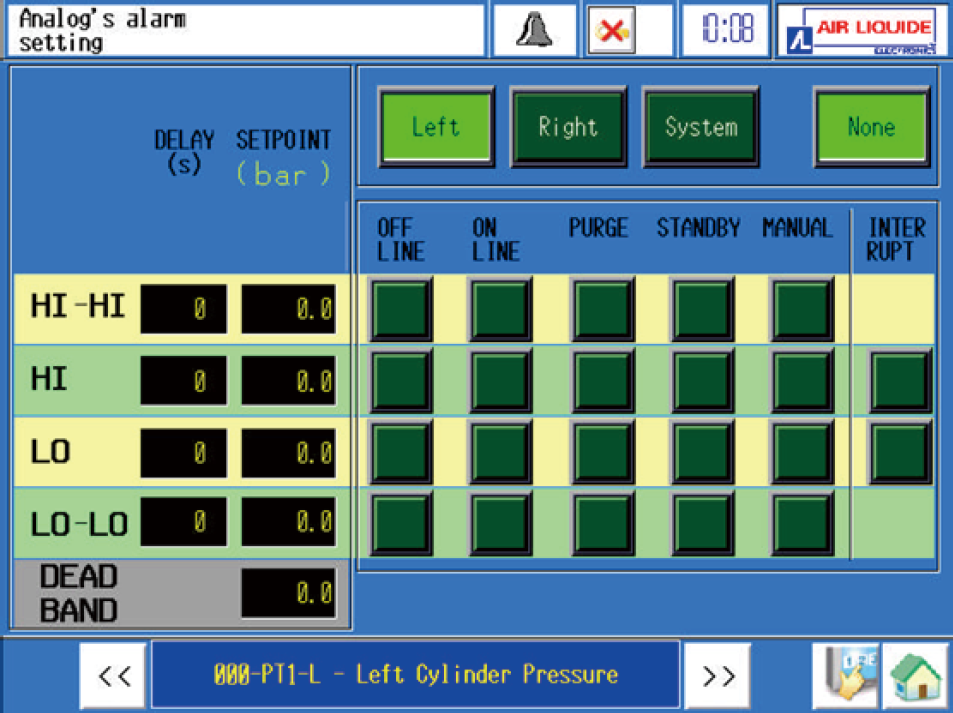

氣櫃可以針對所有的PT進行警報數值的設定,如 圖4及圖5,可以設定不同的PT(PT1/PT2/PT4/VPT)在不同的氣櫃狀態(Offline/Online/Purge/Standby/Manual)下,設定警報數值(Hi-Hi/Hi/Lo/Lo-Lo)進行壓力監控。當壓力達到氣櫃的警報數值時,氣櫃則發出壓力警報異常,並回傳至SCADA監控系統告知值班人員進行異常排除動作。

圖4、FABSTREAM III氣櫃壓力警報設定

圖5、BGDS氣櫃壓力警報設定

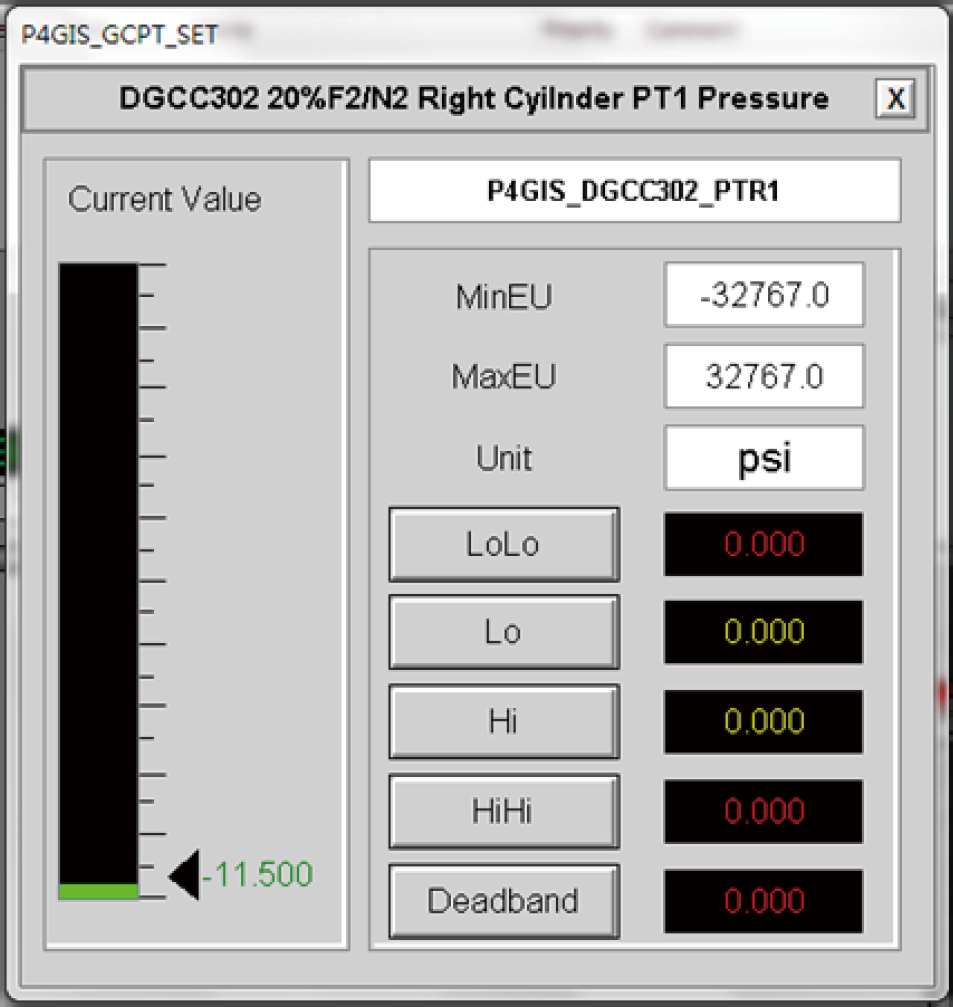

PT警報數值設定除了在氣櫃之外,在SCADA監控系統也可進行設定,如 圖6。SCADA監控系統也可以針對不同的PT(PT1/PT2/PT4/VPT),設定警報數值(Hi-Hi/Hi/Lo/Lo-Lo)進行壓力監控,而在不同氣櫃狀態(Offline/Online/Purge/Standby/Manual)的警報設定,則必須由SCADA Intouch軟體撰寫Script程式設定,才能進行監控。

圖6、SCADA氣櫃壓力警報設定

2.3 氣櫃鋼瓶更換流程

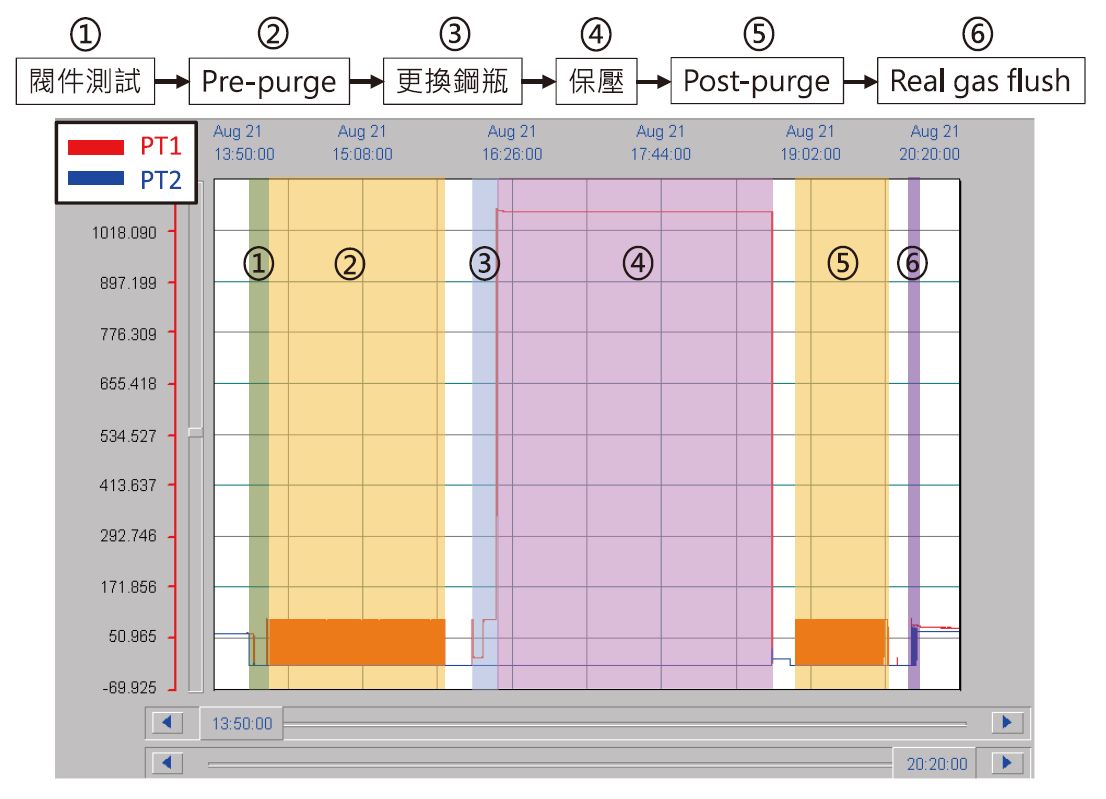

亞東氣櫃內已建立自動更換鋼瓶程式,在執行更換鋼瓶程式後,只要依照氣櫃內建的流程進行操作,即可完成更換鋼瓶動作。如 圖7,氣櫃在Purge模式中開始進行自動更換鋼瓶流程時,程式會先進行閥件測試,如Vent區的閥件開關測試,及隔離閥(如PGI、HPI、HPIa等)的漏率檢查,此時PT1及PT2皆會被Vent至底壓,確認閥件的狀態皆正常後,則開始進行Pre-purge的流程,主要目的是利用Purge gas將氣體供應管路吹淨,避免有Real gas殘留而導致操作人員在更換鋼瓶過程中誤觸。完成Pre-purge後,則可以進行更換鋼瓶動作,接著再進行鋼瓶保壓,確保鋼瓶更換後,銜接處無外漏的狀況。鋼瓶保壓依氣壓壓力不同,保壓的壓力也會不同。完成保壓後,則可以開始進行Post-purge的流程,主要目的是再利用Purge gas將氣體供應管路吹淨,避免在更換鋼瓶中有異物或雜質進入供應管路中。完成Post-purge後,則進入Real gas flush動作,利用Real gas將氣體供應管路進行吹淨,避免有Purge gas殘留而導致氣體污染,影響生產。完成上述自動化更換鋼瓶流程後,就可將氣櫃進入Standby模式,等待鋼瓶使用。

圖7、氣櫃鋼瓶更換流程

研究方法

3.1 研究動機

壓力警報值的設定在氣櫃及SCADA上可以設定不同的Hi/Lo數值,氣櫃的設定中可以選擇在不同狀態下是否觸發警報,而SCADA則需由程式中撰寫。不論是氣櫃或是SCADA的警報設定,都只能設定單一數值,但這一數值,並無法滿足所有氣櫃狀態下進行閥件內漏或外漏的監控。如在Purge模式中,BSGS高壓段區的PT1在保壓過程中,會因為環境溫度的影響造成大幅度的上升或下降,在氣櫃或SCADA的PT1設定無法判斷閥件是否正常,保壓是否正確,如 圖8;在Purge模式中,氣櫃低壓段區的PT2保壓過程中壓力應小於-10psig,若閥件異常內漏,則會造成PT2大於-10psig,在氣櫃或SCADA的設定無法滿足Purge模式中的PT2警報設定,如 圖9;在氣櫃Standby模式中,若有閥件外漏或是HPV/LPV內漏的情形,依照目前的PT1或PT2的警報值也無法立即發現異常,必須要壓力下降至Lo警報值才會得知,如 圖10及圖11。

圖8、Purge模式高壓段區保壓壓力異常

圖9、Purge模式低壓段區壓力異常

圖10、Standby模式高壓段區壓力異常

圖11、Standby模式低壓段區壓力異常

由上述的情形說明,氣櫃及SCADA目前的警報設定在正常運轉下可提供正確的警報提醒,但在其他的狀態則無法監控異常的情形發生。若要改善問題,修改正在運轉中的氣櫃的PLC程式有較大的風險會影響生產,故利用SCADA新增所需要壓力監控警報,依不同氣櫃狀態下,給予不同的警報設定數值,進行有效的閥件異常監控。

3.2 SCADA閥件測漏機制設定

為改善氣櫃及SCADA在Purge模式及Standby模式下,PT1及PT2無法進行有效的監控,確認閥件是否正常,我們在SCADA中新增四種監控機制:

- Purge模式高壓段區壓力監控

- Purge模式低壓段區壓力監控

- Standby模式高壓段區壓力監控

- Standby模式低壓段區壓力監控

利用這四種監控機制,補足氣櫃及SCADA監控不足的部份。

① Purge模式高壓段區壓力監控

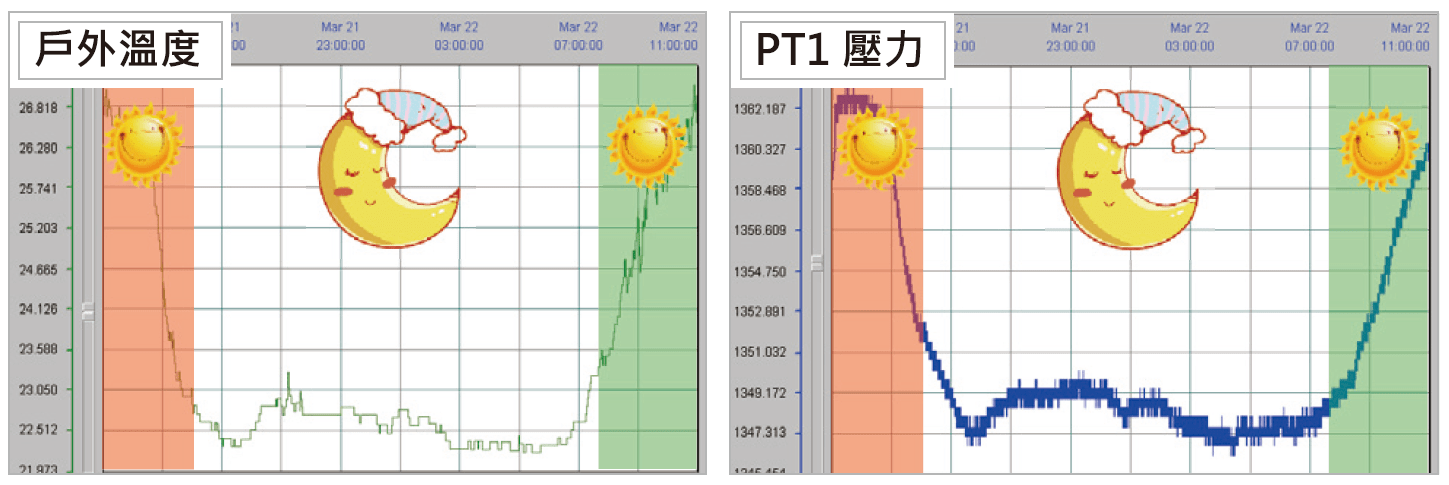

鋼瓶更換後的外漏確認方式,除了氦測漏之外,保壓結果也是一項重要的指標。高壓段區的PT1監控除了可以判斷更換鋼瓶後的銜接保壓是否正常,在保壓的同時,也可以確認高壓段區的隔離閥件,如BGDS氣櫃的PGI、HPI等閥件,及FABSTREAM III氣櫃的PGI、HPV、HPI等閥件,是否有外漏或是內漏的情形發生。且在戶外區的BSGS區氣櫃,受到溫度的影響,也有伴隨PT1的保壓數值上升或下降(如 圖12),如此大幅度的壓力變化,無法正確判斷保壓準確性,因此我們在SCADA新增一判斷方式,可以降低溫度造成的誤差。

圖12、戶外溫度與PT1對照圖

以BGDS氣櫃為例,BGDS氣櫃在自動保壓過程中,使用的保壓氣體為10%He/N2,氣體由Purge gas區的DPI進入,經過PGI後達到高壓段區,穩壓一段時間後,10%He/N2氣體則會充滿Purge gas區及高壓段區,接著關閉Purge gas區和高壓段區的所有隔離閥件,並以PGI閥件為分界點開始進行保壓動作(如 圖13),此時Purge gas區和高壓段區所受到的外在溫度影響相同,因此VPT和PT1的變化趨勢也會相同,故我們利用這兩個PT進行比對確認高壓段區的保壓情形。

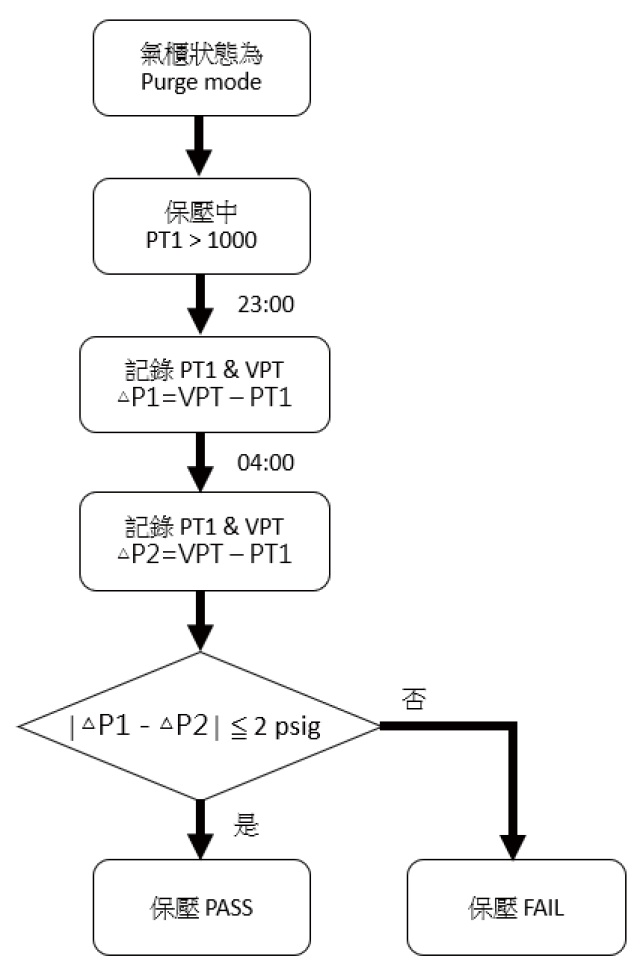

圖13、VPT與PT1位置圖

SCADA程式撰寫的判斷邏輯流程如 圖14,當氣櫃狀態進入Purge模式之後,因為要監控保壓狀態的壓力是否正常,故另一條件設定PT1大於1000psig時,才會繼續進行接下來的流程。由 圖12得知,戶外溫度由傍晚19點開始至早上06點較穩定,我們取中間的時段晚上23點至早上4點的時間作為壓力監控的時間,監控時間為5小時,已遠大於保壓規定時間3000秒,且可更準確判斷保壓狀態。由上一段的說明知道,VPT和PT1在相同環境下,所受外在溫度的影響,其趨勢變化也會相同,因此在晚上23點時計算△P1=VPT-PT1,可得到△P1數值;在早上4點時再計算△P2=VPT-PT1,可得到△P2數值,在保壓正常的情形下,任何時間點VPT和PT1之間的差值皆相同,即△P1和△P2的數值也應該相同,因此判斷式為△P=△P1-△P2,若△P小於或等於2psig,即保壓正常;若△P大於2psig,即保壓失敗,則需要進行閥件(鋼瓶接頭、HPI、HPV、TAP等)內漏或外漏檢查。

FABSTREAM III氣櫃的判斷邏輯方式與BDGS氣櫃相同,除了保壓時間可依自行的需求調整之外,壓力的比對可由PT5與PT1進行判斷,亦可得到相同的結果。

圖14、Purge模式高壓段區壓力監控邏輯

② Purge模式低壓段區壓力監控

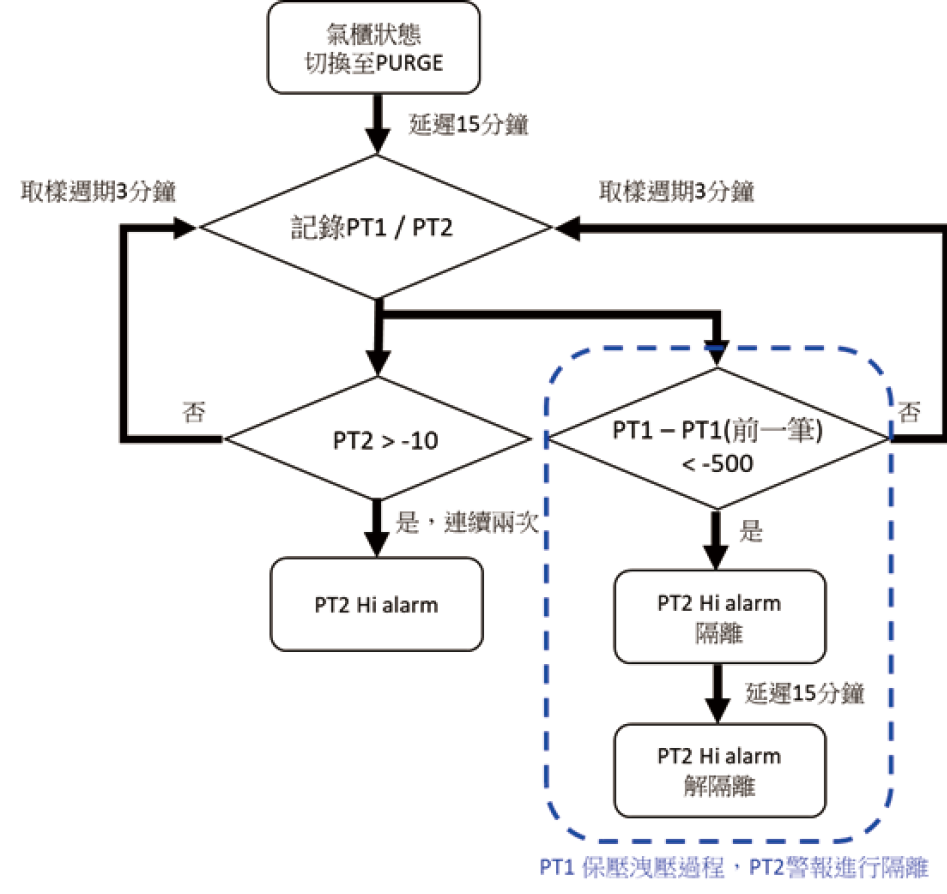

氣櫃在Purge模式時,低壓段區的壓力PT2為小於-10psig,而氣櫃警報設定數值及SCADA警報數值皆不適用,故我們在SCADA撰寫一套判斷邏輯以達到監控目的。

SCADA程式撰寫的判斷邏輯流程如 圖15,當氣櫃進入Purge模式之後,自動Purge流程初期會進行閥件的漏率測試,測試結束後PT1和PT2會將壓力Vent至底壓,故流程為延遲15分鐘後記錄PT1和PT2數值開始進行判斷,並在每3分鐘進行一次PT1和PT2的數值更新。在Purge模式中,PT2的壓力皆為底壓狀態,因此在此程式PT2的壓力設定大於-10psig時(連續兩次),即會發出警報通知(如 圖15-左)。

但是Purge過程中有一段時間PT2會大於-10psig,即PT1在保壓結束後,PT1壓力由大於1000psig,從低壓段區洩壓至常壓,此時PT2壓力也會從底壓上升至常壓,這一段時間約10分鐘,因此在此邏輯中加入PT2隔離條件,避免PT1洩壓過程中造成PT2誤判斷(如圖15-右)。當PT1與PT1(前一筆)的差值小於-500psig時,會進行PT2的警報隔離,延遲15分鐘之後,再將PT2警報隔離解除。如此作法,即可監控PT2在Purge模式中,正常狀態的壓力為小於-10psig之外,又可避免保壓結束後的洩壓行為造成的PT2壓力上升問題。在Purge模式中,若PT2壓力大於-10psig時發出警報,則需要進行閥件(HPI、ASO等)內漏或外漏檢查。

圖15、Purge模式低壓段區壓力監控邏輯

③ Standby模式高壓段區壓力監控

鋼瓶完成Purge模式後,接著進入Standby模式,此時高壓段區的壓力警報設定與Online模式的設定相同,多數設定皆為鋼瓶使用完畢後的切邊設定。在Standby期間,若閥件或鋼瓶接頭有內漏或外漏的情形,壓力必須要達到切邊的設定才會發出警報,或是氣櫃內的氣體偵測器達到濃度設定警報才會知道壓力異常。

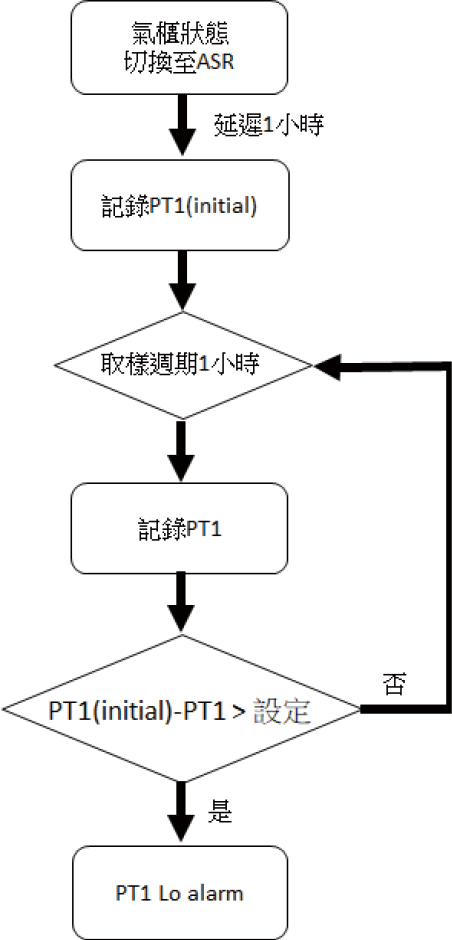

SCADA程式撰寫的判斷邏輯流程如 圖16,當氣櫃進入Standby模式(Auto Switch Ready, ASR)之後,延遲1小時讓PT1壓力穩定後記錄PT1(initial)數值,之後每1小時進行比對PT1(initial)與當下PT1的差值,當差值大於設定值(設定值可參考PT1上下振盪的振幅數值)的時候,即會發出壓力警報,人員則需檢查鋼瓶接頭或閥件狀態是否異常。

圖16、Standby模式高壓段區壓力監控邏輯

④ Standby模式低壓段區壓力監控

同③ Standby模式高壓段區壓力監控,鋼瓶完成Purge模式後,接著進入Standby模式,此時低壓段區的壓力警報設定與Online模式的設定相同,多數設定皆為Online模式時壓力異常的切邊設定。在此Standby期間,若閥件有內漏或外漏的情形,壓力必須要達到切邊的設定才會發出警報,或是氣櫃內的氣體偵測器達到濃度設定警報才會知道壓力異常。

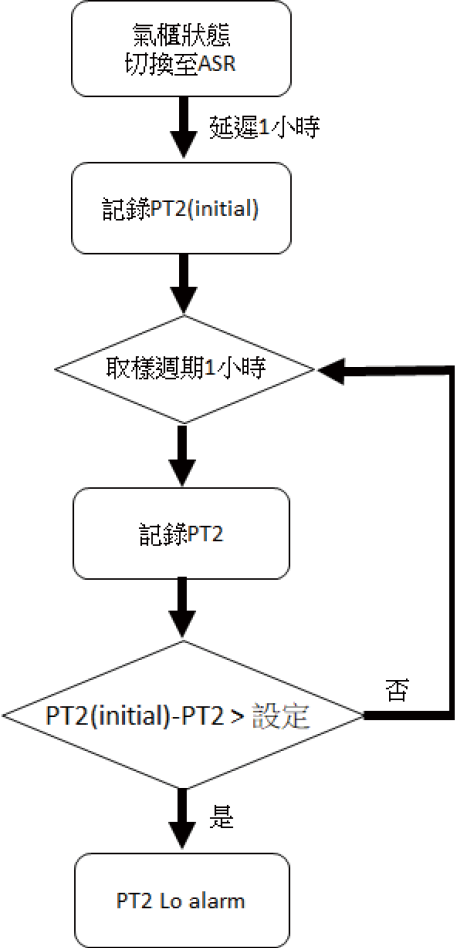

SCADA程式撰寫的判斷邏輯流程如 圖17,當氣櫃進入Standby模式(ASR,Auto Switch Ready)之後,延遲1小時讓PT2壓力穩定後記錄PT2(initial)數值,之後每1小時進行比對PT2(initial)與當下PT2的差值,當差值大於設定值(設定值可參考PT2上下振盪的振幅數值)的時候,即會發出壓力警報,人員則需檢查閥件狀態是否異常。

圖17、Standby模式低壓段區壓力監控邏輯

結果與討論

4.1 F15A實務經驗分享

利用以上四種新增的程式監控,套用至目前使用SCADA系統上,確實可以有效監控不同氣櫃狀態下的壓力變化,且透過壓力的警報,得知閥件的異常情形並改善。

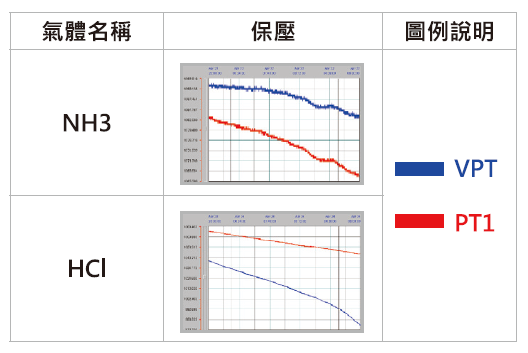

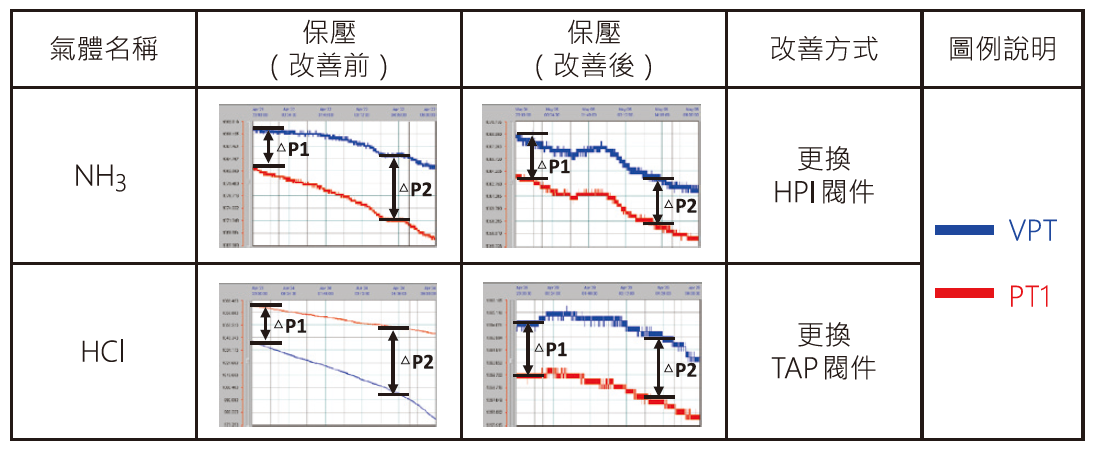

如 圖18,利用Purge模式高壓段區壓力監控程式,NH3氣體及HCl氣體的保壓圖(改善前)在晚上23點及早上4點計算出來的△P1及△P2的差值大於2psig時發出警報,人員進行檢查後發現HPI閥件及TAP閥件皆有內漏的情形發生,更換完成後重新進行保壓(改善後)的△P1與△P2的差值小於2psig,即可確認保壓正常,同時也代表閥件情形正常。

圖18、Purge模式高壓段區壓力監控閥件異常改善

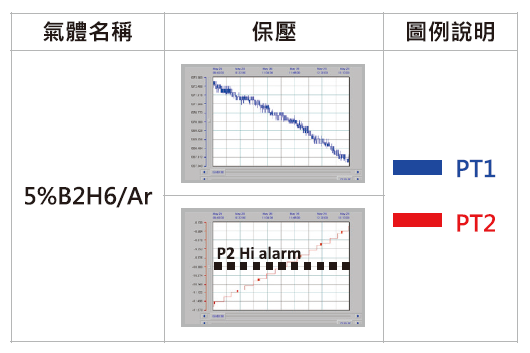

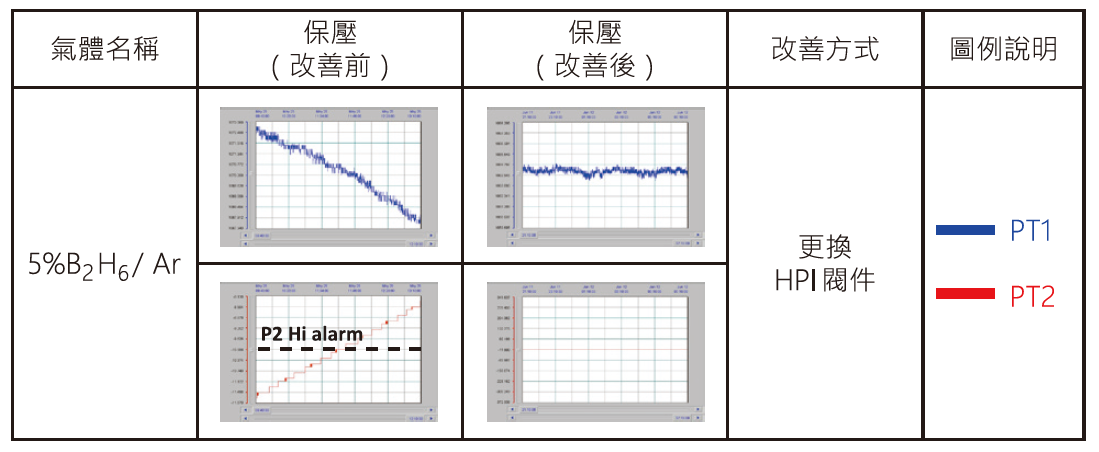

如 圖19,利用Purge模式低壓段區壓力監控程式,5%B2H6/Ar氣體的保壓圖(改善前)在Purge過程中,PT2的壓力已達到警報設定值(-10psig)而發出警報,人員進行檢查後發現HPI閥件有內漏的情形發生,更換完成後重新進行保壓(改善後)的PT2已無上升的現象,即可確認保壓正常,同時也代表閥件情形正常。

圖19、Purge模式低壓段區壓力監控閥件異常改善

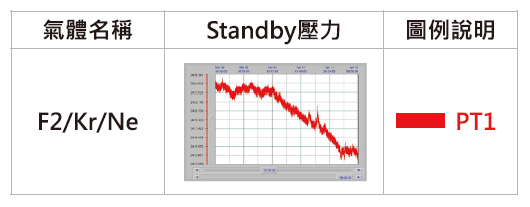

如 圖20,利用Standby模式高壓段區壓力監控程式,F2/Kr/Ne氣體的Standby PT1壓力在鋼瓶更換後完上線後第8天發生PT1壓力下降的情形且達到警報設定值而發出警報,人員進行檢查後發現鋼瓶與Pigtail銜接處外漏,立即進行更換Gasket並重新進行保壓、上線,持續觀察後壓力皆正常,同時也代表閥件情形正常。

圖20、Standby模式高壓段區壓力監控閥件異常改善

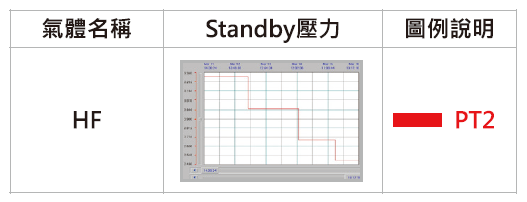

如 圖21,利用Standby模式低壓段區壓力監控程式,HF氣體的Standby PT2壓力在鋼瓶更換後完上線後第5天發生PT2壓力下降的情形且達到警報設定值而發出警報,人員進行檢查後發現LPV閥件內漏,立即進行更換LPV閥件並重新進行保壓、上線,持續觀察後壓力皆正常,同時也代表閥件情形正常。

圖21、Standby模式低壓段區壓力監控閥件異常改善

4.2 建議與討論

亞東氣櫃在出廠設定中,利用PLC監控PT的監控設定方式,已滿足大部份使用者的需求,隨著製程的進步及操作人員的對工作安全愈來愈重視,在PT的監控需求的需要提升。但是要進行修改正在運轉中的氣櫃的PLC程式,不論是在修改過程中,或是修改完成後的觀察期間,對廠務穩定供應的目標都是極大的威脅,因此我們利用SCADA電腦進行新增PT監控程式,除了不影響運轉的氣櫃之外,也可客製化需要的功能設定,在撰寫或測試期間,也不影響穩定供應。

參考文獻

- Air liquid FABSTREAM III user manual.

- Air liquid bulk gas dispense system use manual.

留言(0)