摘要

SDS load cell混酸架構升級與供應不停線之品質精進管理

Keywords / Beaker type mixing unit,Load cell type mixing unit,Slurry Dispense System

With the evolution of chemical mechanical polishing process technology, for new process requirement, amount of new Slurry materials continues to increase, making the adjustment of Slurry mixing ratio more frequent. In the Slurry Dispense System, to provide stable quality, the existing system used constant-volume structure with a fixed mixing ratio to meet the process quality requirements. Because the adjustment of the mixing ratio is limited by hardware(Beaker type mixing unit, constant volume), it takes an average of man-day counts 40 days for a single mixing ratio adjustment, which is labor-intensive and time-consuming, which delays the production schedule. This research will introduce the highest specification load cell and combine with programmable logic control, creative a high-precision load cell new type mixing unit. In addition to improving the mixing quality and provided mixing ratio adjustment flexibly. The man days counts of slurry system mixing ratio adjustment were shortened from 40 days to 7 days, it could shorten the slurry conversion cycle. The mixing ratio adjustment flexibility and quality improvement, both can be gained at the same time, creating a new milestone in the Slurry Dispense System technology.

1. 前言

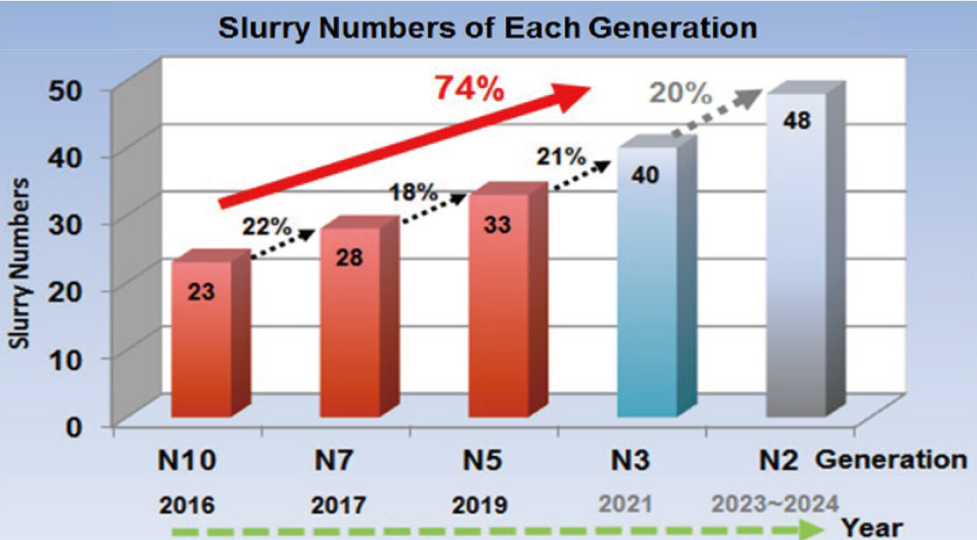

現有廠區研磨液供應系統(Slurry Dispense System, SDS)採用固定混酸比之定容式架構,隨著化學機械研磨製程技術不斷演進,製程所使用的研磨液種類也頻繁轉換。如 圖1所示,根據各個製程世代所用的研磨液開發數量趨勢圖顯示,研磨液開發數量平均每個製程世代都會提升20%,推估至第五代研磨液開發數量相較於第一代,數量整整多出近2倍。

定容式混酸系統為了因應研磨液種類轉換需變更混酸比例,要重新車製定容式量杯並搭配改機工程修改硬體管路架構,顯露出定容式混酸系統若要變更混酸比例會耗費大量工時之缺點。統計F12B年度共37套改機工程,改機工時總計1480工作天,耗費人力工時與重複性修改費用。故導入工業磅秤(Resolution=0.5g、Max. Scale : 300kg)開發高精密磅秤式混酸系統。藉由快速且彈性修改特性,可望縮短改機工時。

透過磅秤式混酸系統重複進行混酸重量與品質驗證,結果顯示相較於定容式混酸系統,注料精準度提升10倍,品質穩定性提升50%。磅秤式混酸系統創造快速彈性與品質穩定雙贏局面。因應CMP研磨液開發數量頻繁轉換,可縮短廠區研磨液供應系統轉換週期,對於新世代CMP製程開發極具競爭力,本文也探討磅秤式混酸系統未來廠務運轉面會遇到的疑難雜症該如何因應與防禦。

圖1、研磨液世代演進與開發數量統計

2. 文獻探討

2.1 研磨液供應系統架構說明

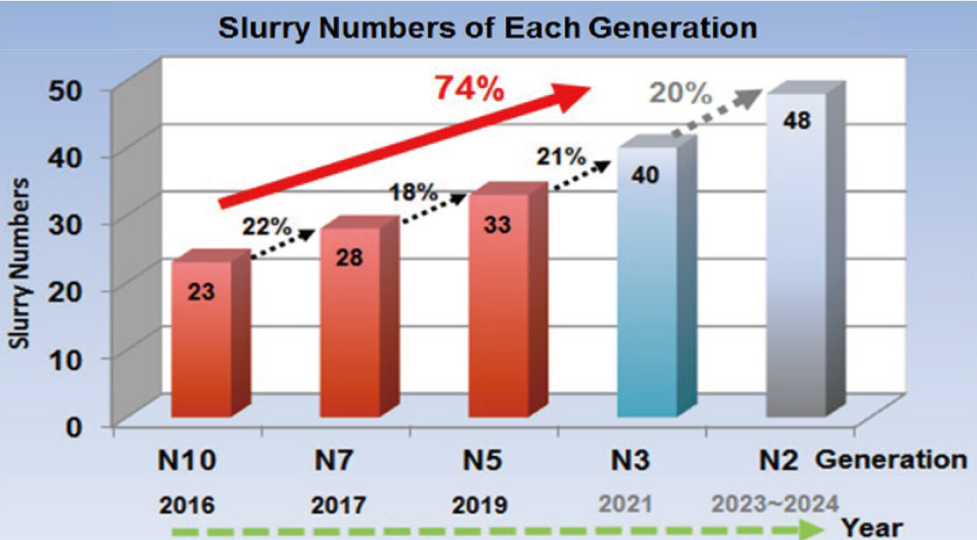

研磨液系統共分為化學桶、混酸與供應三個單元,如 圖2所示[1]。

桶裝單元可控制原物料桶上線後依序經過排泡、過濾、循環等程序。依照不同的原物料特性與製程需求,可透過系統修改過濾與循環時間設定,確保研磨液原物料呈現均勻且無雜質的狀態下進入混酸程序。

混酸單元將研磨液原物料稀釋後才會供應到CMP機台。依照不同的製程需求其研磨液的混酸比也會有所差異,故根據不同的混酸比例需量身訂做定容式量杯,再透過混酸單元進行批次加料與落料完成混酸。混酸桶槽底下設有幫浦可以持續攪拌達到混酸均勻與避免沉降的效果,最後經過自動量測儀器分析確認品質無虞才可傳輸到供應單元。

供應單元將混酸稀釋後的研磨液經由磁浮幫浦傳輸到CMP機台使用。磁浮幫浦透過PID控壓系統調整轉速以達到穩壓效果,確保CMP機台使用的研磨液來源有穩定的壓力與流量。

圖2、研磨液供應系統架構示意圖

2.2 定容式與磅秤式混酸系統架構比較

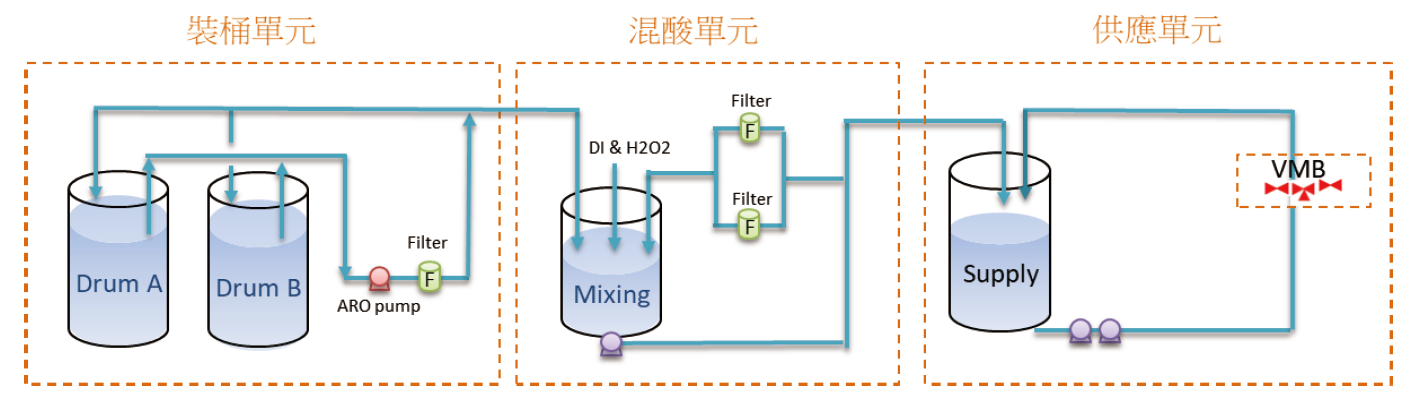

定容式與磅秤式混酸系統兩者主要差異為混酸單元的硬體架構不同。定容式混酸系統,雖可由參數修改落料計數,但無法因應製程需求的改變,調控混酸的重量比例。現行廠區多採用定容式混酸架構供應系統,而因應製程需求不同,需個別量身訂做定容式量杯來調配不同的混酸比例。但因製程演進速度越來越快,造成研磨液種類頻繁轉換,凸顯出定容式混酸架構無法彈性混酸的問題。統計每個製程世代研磨液開發數量提升20%,為了修改研磨液混酸比例,定容式混酸架構需重新車製量杯進行系統改機工程,此舉耗費人力、時間與金錢。而磅秤式混酸系統即克服此問題,可彈性調控混酸比例之特性,嶄露磅秤混酸系統之最大優勢,如 圖3所示。

為導入高精密磅秤取代既有定容式混酸架構,進行重量與混酸品質分析實驗,實驗結果皆顯示磅秤式混酸系統的落料精準度與混酸品質穩定性皆優於定容式混酸系統。混酸品質高精準度且同時具有靈活的可調控配方系統,在CMP研磨液開發上,可縮短研磨液開發週期,對於新世代CMP製程開發極具競爭力。

圖3、定容式與磅秤式混酸架構示意圖

2.3 Mettler工業磅秤技術與規格優勢

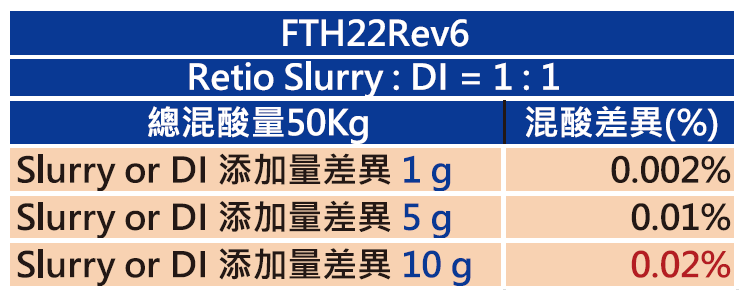

Mettler工業磅秤具有可量測500kg以下重量區間Detection limit可達0.5g,透過高精準度重量量測,可減少研磨液系統混酸差異(%),如 圖4所示。屬目前業界頂尖規格的磅秤產品且體積與防酸鹼規格可符合SDS系統安裝。採用實驗室級OIML(國際法定計量組織)規範,解析度達到600.000d。搭配FMFR電磁力補償式荷重元與高解析度傳感器(90Hz傳輸更新率,業界20Hz)。具有高安全係數,具有0.1%準確度表現。並通過GWP認證(評估/挑選/安裝/校正/日常查核,管理磅秤與製程風險的方法)。

圖4、添加重量與混酸差異表

3. 研究分析與方法

3.1 磅秤式桶槽混酸重量測試

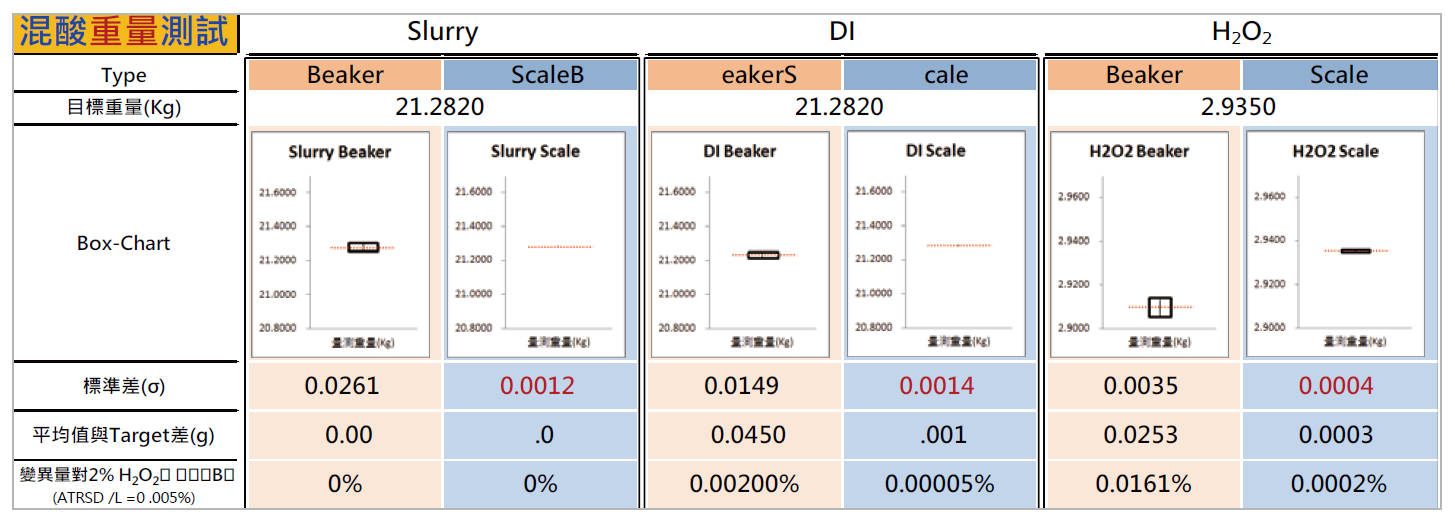

於相同混酸比例條件(Slurry : DI=1 : 1,H2O2濃度2.000%),重複混酸50次,並記錄每一批次Slurry、DI、H2O2的落料重量結果。統計分析,比較平均值、標準差與目標設定值的差異。

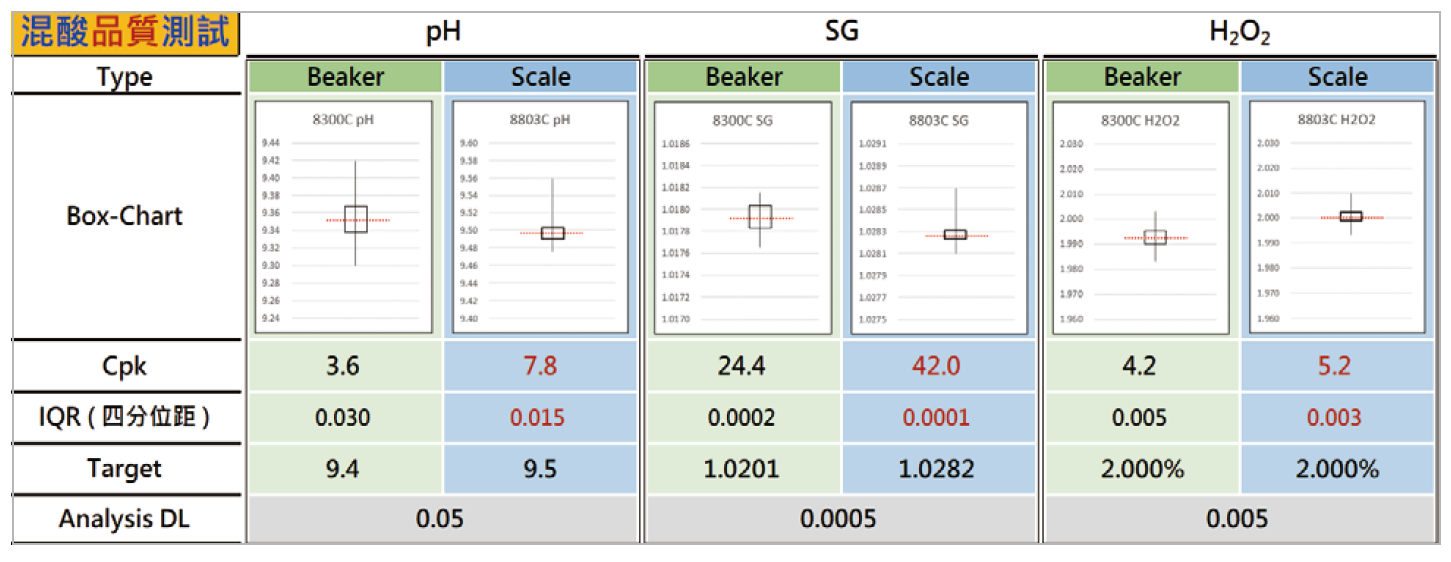

3.2 磅秤式桶槽混酸品質測試

於相同混酸比例條件(Slurry : DI=1 : 1,H2O2濃度2.000%),重複混酸50次,並以混酸結果品質量測(H2O2濃度/pH/SG)等,並記錄每一批次混酸的分析結果。統計分析,比較標準差、Cpk的差異。

4. 結果討論與分析

4.1 磅秤式桶槽重量再現性分析

重複50次混酸結果的各批次Slurry、DI、H2O2的落料重量結果顯示,磅秤式混酸系統的標準差遠低於定容式混酸系統且平均值也較接近重量設定值,顯示磅秤式於每次落料都能夠更精準的落在重量設定值,蒐集50筆混酸資料顯示,磅秤式混酸系統標準差低於定容式混酸系統10倍,等同於磅秤式混酸系統落料精準度提升將近10倍,如 圖5所示。

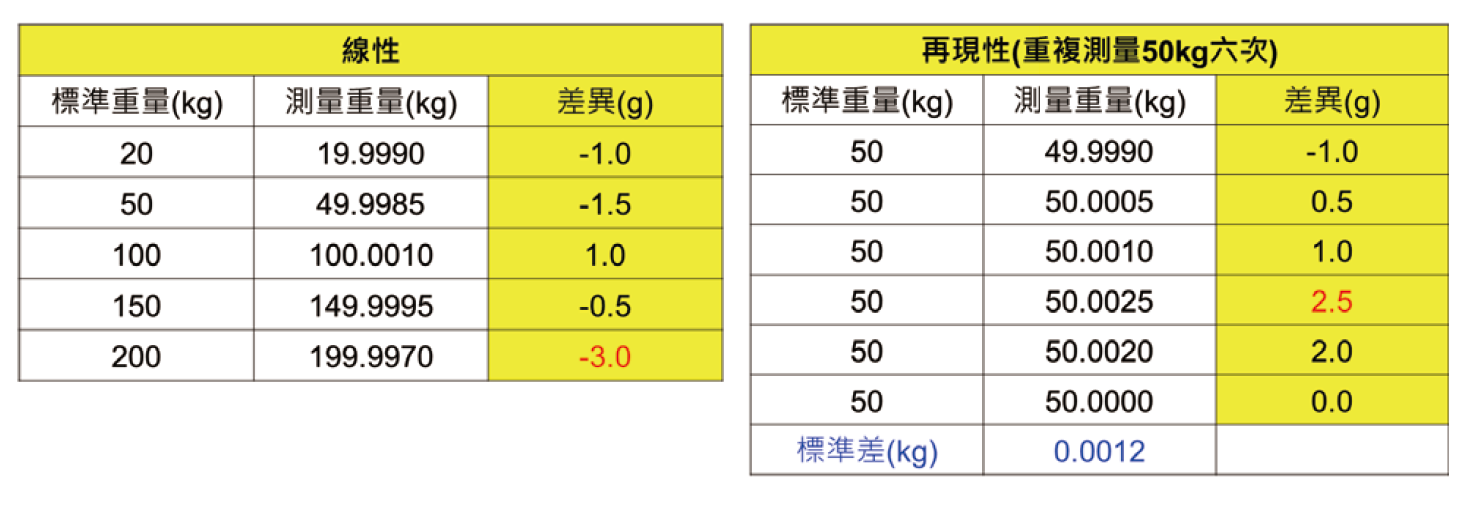

磅秤上線前使用標準砝碼重復校正,使用兩種方法測試。第一種方法為重量線性增加量測法,重量依序由小到大增加共5個點(20kg、50kg、100kg、150kg、200kg),最大量測誤差<3.0g。第二種方法為重量再現性量測法,重複量測50kg重量共6次,測試結果標準差1.2g,再現性誤差<2.5g,如 圖6所示。

圖5、BSL8803混酸重量測試結果(Slurry : DI=1 : 1,H2O2濃度2%)

圖6、磅秤量測標準砝碼結果

4.2 磅秤式與定容式混酸品質H2O2濃度分析

重複50次混酸結果品質驗證顯示,磅秤式混酸系統的品質穩定度皆優於定容式混酸系統。磅秤式混酸各項Slurry Quality(pH、SG、H2O2)的Cpk與IQE四分位距的表現都優於定容式混酸系統,整體混酸品質穩定性提升50%,且品質量測差異皆小於分析儀器偵測極限,如 圖7所示。由此可證,磅秤式混酸系統不只具有彈性靈活可調控混酸比優勢,且兼顧混酸品質,創造快速彈性與品質穩定雙贏局面。

圖7、BSL8803混酸品質測試結果(Slurry:DI=1:1,H2O2濃度2%)

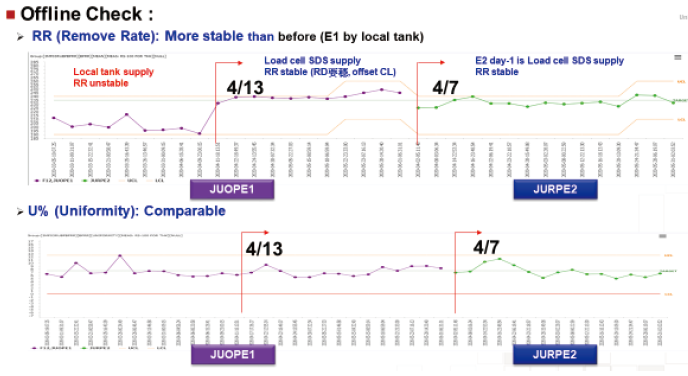

4.3 磅秤式混酸系統供應CMP wafer data驗證

不只以混酸品質與重量來驗證磅秤式混酸系統的優勢,更與CMP module合作驗證磅秤式混酸系統與定容式混酸系統的wafer data品質差異。共分析3項指標來驗證:Offline Remove rate更穩定、Offline研磨均勻度與Inline研磨後度皆無變化,如 圖8、圖9所示。

圖8、CMP Wafer Offline data

圖9、CMP Wafer Inline data

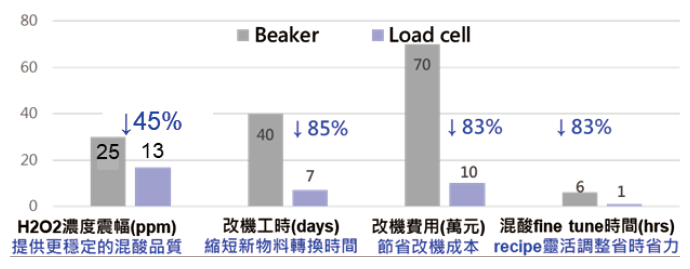

4.4 磅秤式混酸系統應用效益分析

磅秤式混酸系統不只具有混酸品質的精準度提升的優點,兼具彈性靈活可調控混酸比的優勢。工廠生產技術不斷提升的情況下,廠務混酸系統需頻繁修改混酸比例來因應各項製程所需的Slurry配方。故比較定容式混酸系統與磅秤式混酸系統的效益分析(混酸品質、改機工時、改機費用、混酸fine tune時間)。

混酸品質分析結果顯示,磅秤式混酸系統有效提升H2O2精準度提升,H2O2濃度震幅由25ppm下降至13ppm,精準度提升將近50%。

改機工時分析結果顯示,因定容式系統改機耗時約需40個工作天,其中定容式beaker車製就需要3-4週的時間,加上後續管路修改與beaker fine tune作業,造成定容式混酸系統改機耗工費時。磅秤式混酸系統即改善此缺點,有彈性靈活可調控混酸比優勢,因應不同slurry的混酸比例可快速修改與調整。改機工時由40天下降至7天,改機工時縮短85%。

改機費用分析結果顯示,定容式混酸系統為因應不同的混酸比例,需重新車製定容式量杯並搭配改機工程修改硬體管路架構,統計歷年定容式混酸系統改機費用約70萬元/套。磅秤式混酸系統即改善此缺點,省去硬體管路修改的費用,僅需管路標籤名稱更換。以目前製程技術快速演進原物料頻繁變更的趨勢,磅秤式混酸系統可節省的改機費用將非常可觀。一套SDS系統的改機費用由70萬元下降至10萬元,可節省83%費用。

混酸fine tune時間分析結果顯示,因定容式量杯車製完工後,需再以slurry/DI/H2O2進酸來量測實際落料量,並調整定容式量杯內的秤垂,以提升混酸精準度,此作業耗時費力。磅秤式混酸系統即改善此缺點,有彈性靈活可調控混酸比優勢,修改slurry混酸比例後即可供應。混酸fine tune時間由6小時下降至1小時,節省83%人力時間,如 圖10所示。

圖10、磅秤式混酸系統應用效益分析表

5. 未來廠務系統課運轉展望與結論

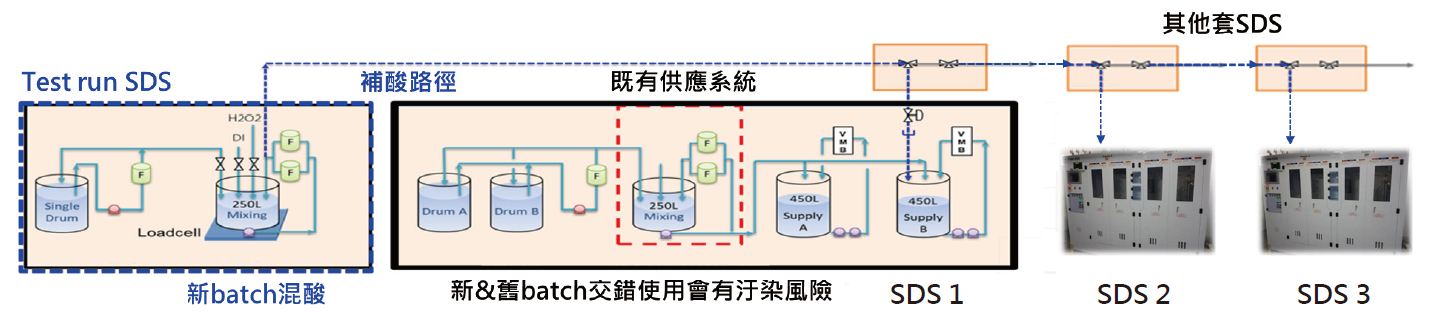

5.1 新增獨立式磅秤混酸系統

因SDS原物料常影響RR & defect品質,常態進行new batch burn-in會影響原SDS正常供應,FAC以機動強化支援一對多系統發想,開發出獨立式磅秤混酸系統,如 圖11所示。此系統具有下列三大優勢:避免測試物料與供應中物料於管路交叉污染、load cell改機不停線之運轉目的、可緊急進行Back up避免斷酸風險。

常態性配合CMP Module進行新物料測試,因SDS僅有一個混酸桶槽,無法兼顧新物料測試與舊物料供應,存在新/舊物料交叉汙染的風險,故新增獨立式磅秤混酸系統,可配合線上常態性物料測試,避免測試物料與供應中物料於管路交叉污染。

若舊廠區需進行SDS系統全面性由定容式混酸系統修改為磅秤式混酸系統,建置獨立式磅秤混酸系統後可靈活支援一套對多台SDS,定容式修改為磅秤式的改機期間,可backup系統混酸功能,達到load cell改機不停線之運轉目的。

當既有供應系統混酸異常時,test run SDS可緊急進行Back up避免斷酸風險。

圖11、獨立式磅秤式混酸系統架構圖

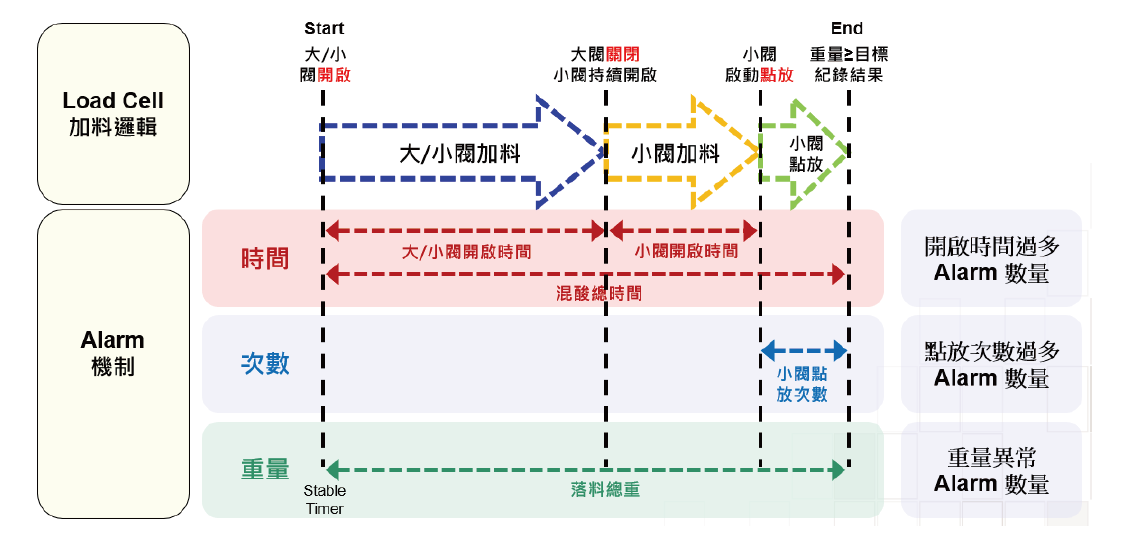

5.2 磅秤防禦機制與校正方法

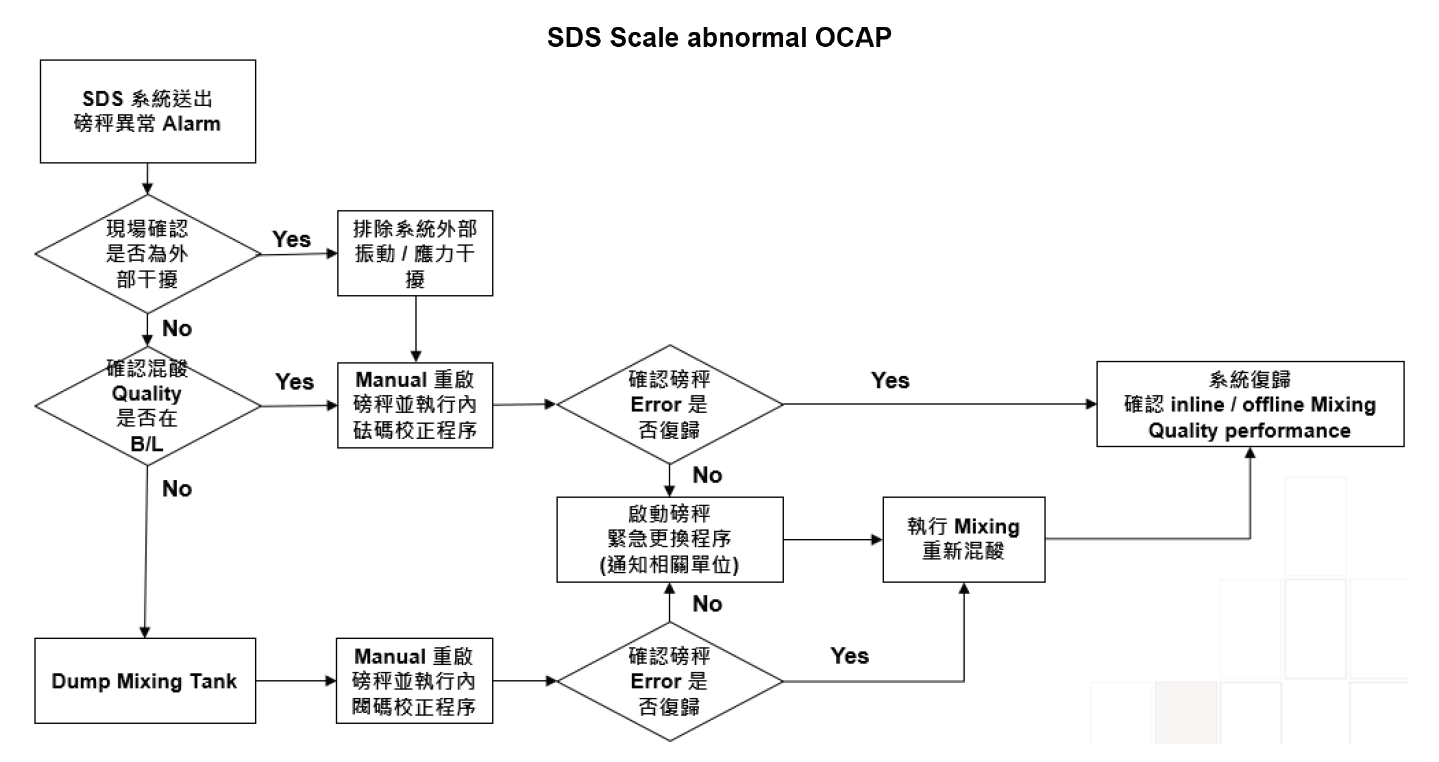

磅秤式混酸系統是透過落料閥精準控制才能達到高品質的混酸需求。目前磅秤式混酸系統的防禦機制是透過落料閥的開啟時間、點放開關次數、磅秤重量異常來卡關,如 圖12、圖13所示。且人員可針對實際的混酸狀況靈活調整警報設定,並制定磅秤異常處理緊急OCAP,以達到穩定運轉兼顧混酸品質的目的。

圖12、磅秤混酸系統Abnormal Defense機制

圖13、SDS Scale abnormal OCAP

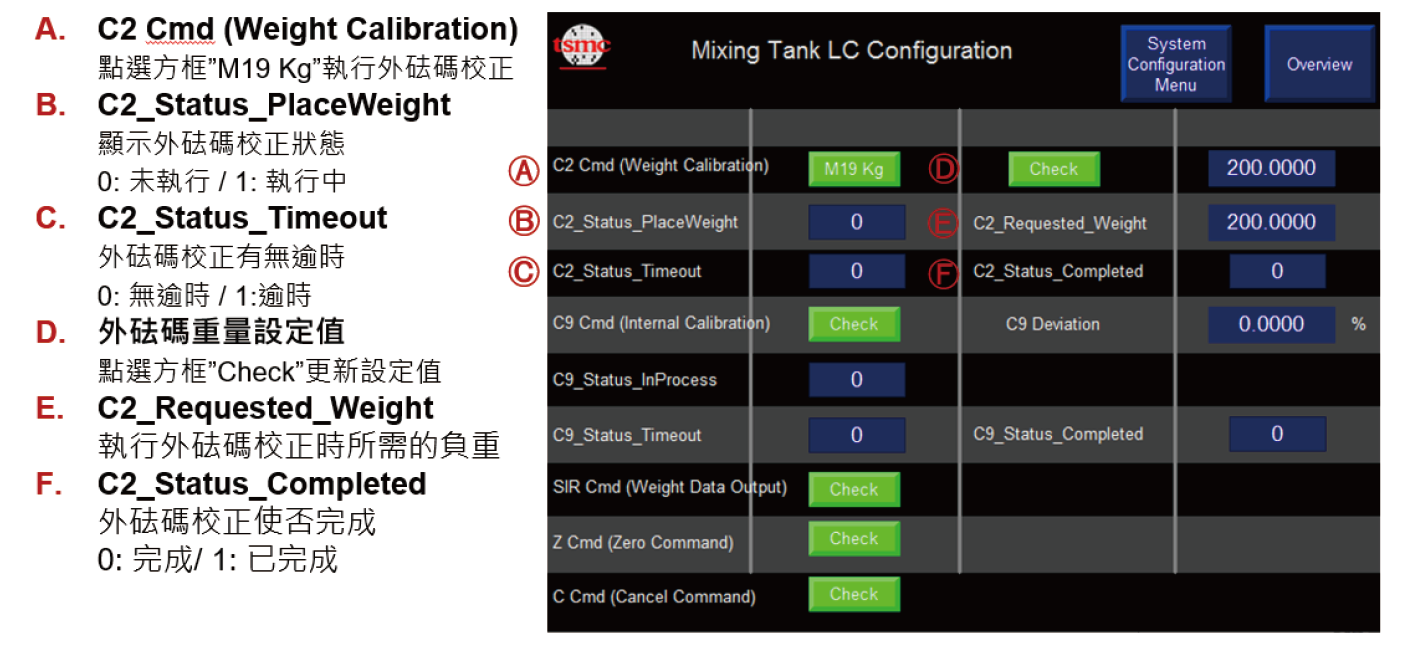

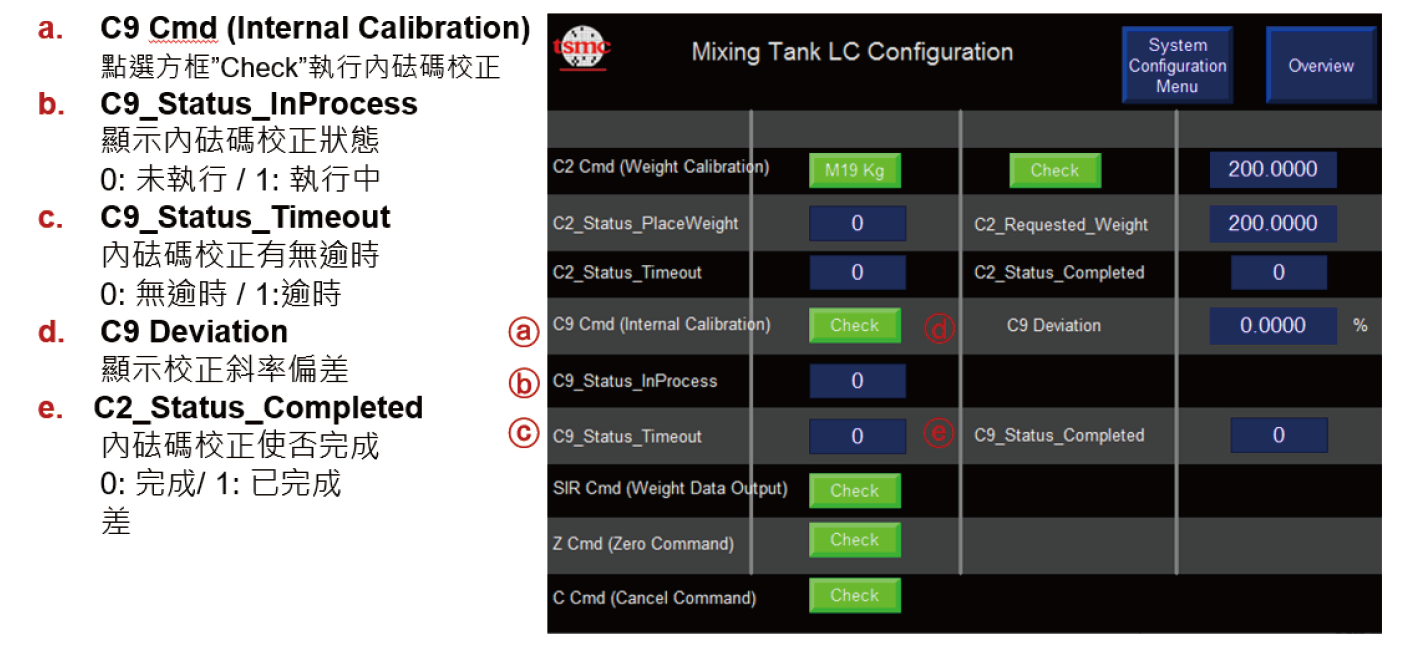

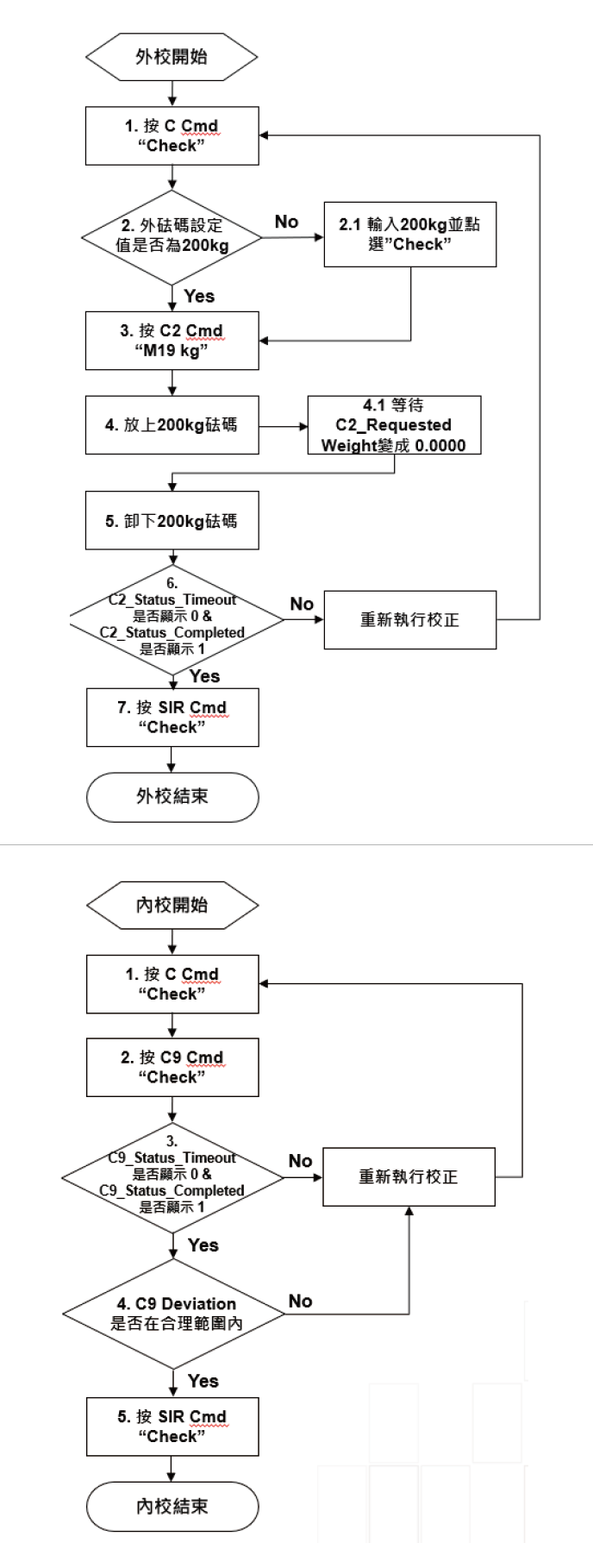

校正方法可分為內部校正與外部校正,外部校正為透過手動將標準砝碼放到磅秤上,完成校準過程。內部校正指校準砝碼在磅秤內部,校正時只需按一下校準鍵就可以自動完成校準過程,如 圖14、圖15所示。一般新出廠的天平所帶的外帶砝碼和內置砝碼等級與準確性相同。但隨使用時間推移,外帶砝碼的損耗會比內置砝碼大,因為暴露於外在環境受灰塵、酸鹼腐蝕等等影響。闢如一個手指印就會有幾十微克重。所以若出現計量檢驗不合格的情況,就需要更換砝碼。內置砝碼的天平一般不會出現上述情況。免去外校操作步驟的繁瑣,方便快捷,但費用也較貴,外校與內校相關流程與說明,如 圖16所示。

圖14、SDS HMI外部校正參數設定與說明

圖15、SDS HMI內部校正參數設定與說明

圖16、外部校正與內部校正操作流程

5.3 建議與結論

磅秤式混酸系統兼具混酸品質精進與彈性修改混酸比兩大特性,提升廠務應變製程技術快速演進的能力,縮短系統改機時程。透過混酸重量、混酸品質、CMP wafer data等方法驗證磅秤式混酸系統較定容式混酸系統更具有發展優勢,列舉出磅秤式混酸系統的四大優勢 : 改機節省時間、改機節省費用、混酸品質提升、縮短新物料混酸比例測試時間。

更藉由磅秤式混酸系統彈性修改的特性,發展出獨立式磅秤混酸系統,機動強化支援一套對應多套,因應CMP製程常態性物料驗證。透過此獨立式磅秤混酸系統,可於既有老舊廠區,搭配定容式改機為磅秤式架構,達到改機不停線之需求,以因應製程快速發展,大幅提升公司競爭力。

留言(0)