摘要

循環經濟_硫酸銨乾燥系統設立與空污防治技術

隨著產能及研發規模持續擴充,台積公司採取「廢棄物產出最小化,資源循環使用最大化」的廢棄物管理方針。其中,針對廢硫酸及氨氮廢水,繼民國104年成功轉製為可委外再利用的硫酸銨廢液;台積公司再次領先業界、進一步導入「機械式蒸汽再壓縮(MVR)」技術,並以晶圓十五A廠為起點,將硫酸銨廢液「點石成金」,轉製為有價的工業級硫酸銨結晶產品。硫酸銨乾燥系統(ASC)因其為蒸氣含有高濃度硫酸銨,容易在管路內部形成結晶阻塞。在晶圓十四B廠更一部精進,在原有空污處理設備中獨立出專門處理廢棄物再生系統的空污設備,並新增現址式水洗洗滌塔進一步處理排氣系統中的結晶物,分流處理除了移除對於本業的晶圓製造排氣系統的影響,更能提升硫酸銨乾燥系統的運轉效率。

With the continuous expansion of production capacity and R&D scale, TSMC adopts the waste management policy of "minimizing waste output and maximizing resource recycling". Among them, for waste sulfuric acid and ammonia nitrogen wastewater, following the successful conversion of waste sulfuric acid and ammonia nitrogen into ammonium sulfate waste liquid that can be outsourced and reused in 104 ; TSMC once again leads the industry and further introduces "Mechanical Vapor Recompression(MVR)" technology, and uses The Wafer 15 A factory is the starting point to convert the ammonium sulfate waste liquid into valuable industrial-grade ammonium sulfate crystal products. Because the ammonium sulfate drying system contains high concentration of ammonium sulfate, it is easy to form crystal blockage inside the pipeline. The wafer 14 B plant has been further improved, and the air pollution equipment dedicated to the waste regeneration system has been separated from the original air pollution treatment equipment, and a depth filter has been added to further treat the crystals in the exhaust gas. In addition to the impact on the industry's wafer manufacturing exhaust system, it can also improve the operating efficiency of the ammonium sulfate drying system.

1.前言

民國107年,台積公司領先業界,導入MVR技術,建立「硫酸銨除水結晶系統」以實現循環經濟。所謂MVR技術,為應用節能的機械式蒸氣再壓縮技術,將硫酸銨液體經過蒸發、濃縮再結晶,使液相變化為固體達到體積縮小的機制。但由於高濃度結晶顆粒,特性不同於過去的廢水處理模式,高濃度含固成分液體,容易於輸送管路內發生堵塞、結垢等現象,代表此系統運轉的保養頻率需相當頻繁。在MVR技術中,後段製程使用乾燥設備去除殘餘水份,此步驟使用風量相對龐大且排氣中含有較高濃度的硫酸銨粉末,容易造成排氣風管的結晶與壓損。F14P7建立硫酸銨乾燥系統時選擇配合建立一套專門的空污處理設備,而不並聯至晶圓製造的廢氣處理系統,以此提升廢棄物再生的運轉效率與降低影響晶片的製造風險。

2.文獻探討

目前國內外石化業者設置結晶蒸發系統大多以半開放建物構築,周遭環境及設備常有腐蝕現象(圖1),台積於2018年首度進行硫酸銨乾燥系統建置模廠,將化工業製程與半導體廠房結合,參考上述業者經驗[1][2],於中科建置第一套回收硫酸銨並再生製成工業製品。將結晶蒸發系統建置於室內空間,需考量半導體廠房室內空間與潔淨度需求,系統選用抗腐蝕材質或塗層保護設備單元,由於樓層高度限制結晶罐尺寸大小,影響結晶產品粒徑,在生產過程中產生的硫酸銨多為粉塵狀,也代表須將粉塵抑制、環境排氣列入設計考量。

圖1:國內化工業者硫酸銨乾燥系統

硫酸銨乾燥系統產生的廢氣,來自高濃度硫酸銨中,氨離子轉換為氨氣逸散或是少量較細微的結晶粉塵隨著負壓抽氣裝置抽至洗滌塔處理,粒狀污染物與NH3的去除將成為硫酸銨乾燥系統廢氣處理的重點[5]。粒狀污染物主要以慣性、過濾、靜電等物理作用加以攔截去除,NH3屬氣態污染物,本系統採用濕式洗滌塔洗滌處理,並且串聯現址式洗滌塔進行粒狀污染物的攔截,將氨氣於中央式洗滌塔進行鹼性氣體的洗滌處理。

3.實驗方法

3.1 硫酸銨乾燥系統運轉原理與廢氣處理配置

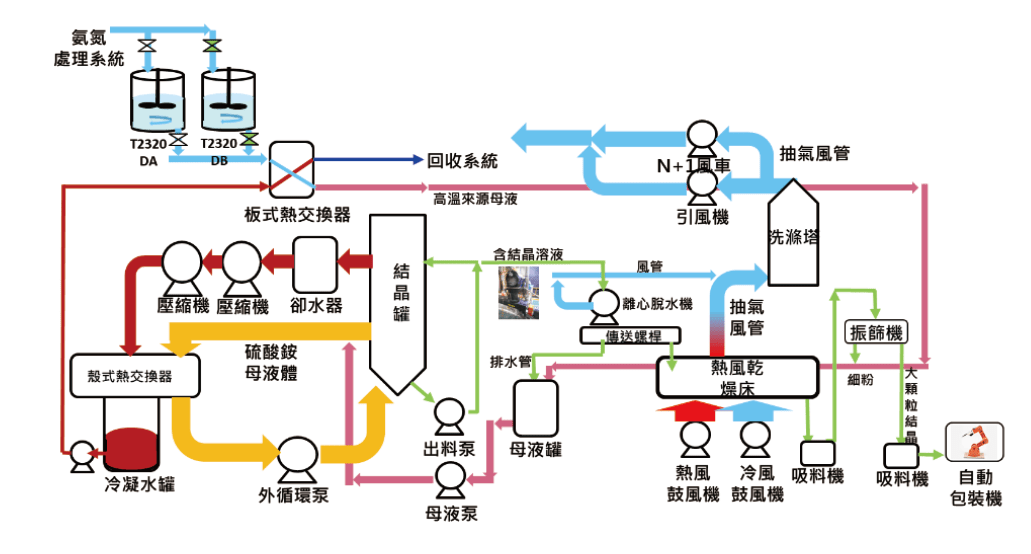

將無塵室生產線排放含氨廢液,與工廠回收硫酸進行吸附結合,製成約25%~30%液態硫酸銨,再將該股液態硫酸銨導入乾燥系統進行提濃固化處理 ; 硫酸銨乾燥系統包含前段蒸發設備,以串級設計蒸氣壓縮機輔助,作為系統熱源提供,達成升溫蒸發效果,蒸發後母液濃度提升,符合40%~50%濃度條件後,過飽和溶液內晶體析出,較大晶體沉澱至結晶罐底部,以出料泵將含固成份過飽和溶液輸送至中段離心脫水機進行固液分離,使含水率下降至3~8%,接著進入後段乾燥設備去除殘餘水份,最終以物料傳輸設備傳送至自動化包裝系統、自動成品疊棧儲存,為一完整硫酸銨乾燥系統流程(圖2)[3]。

圖2:硫酸銨乾燥系統流程

硫酸銨乾燥系統中的廢氣來自熱風乾燥床、維持桶槽微負壓排氣與環境排氣等,而風量的大宗來源則為乾燥硫酸銨結晶最後工序,透由熱風鼓風機與冷風鼓風機將硫酸銨粉末中的水氣去除,氣流帶走的製程廢氣,經過第一道現址式濕式洗滌塔進行水洗處理,而後再進入中央濕式洗滌塔進行鹼氣加藥處理。

3.2 污染物來源分析

半導體製造業使用各種化學原物料,經由製程所產生的空氣污染物可概分為四類[6],分別為:酸鹼廢氣、有機溶劑廢氣、毒性氣體及燃燒性氣體,如表1所示,而硫酸銨乾燥系統作為硫酸銨水溶液進行除水,固化作用的系統,代表污染物來源可針對為硫酸銨解離後的化合物。

| 廢氣種類 | 污染物成分 | 污染源 |

|---|---|---|

| 酸鹼廢氣 |

酸性氣體 :HF、HCI、HNO3、CH3COOH、H3PO4、H2Cr2O7、H2SO4 鹼性氣體 :NH3、NaOH |

氧化、光罩、蝕刻、反應爐( 氧化爐、擴散爐) 之清洗、CVD |

| 有機溶劑廢氣 |

二氯甲烷、氯仿、丁酮、甲苯、乙苯、丙酮、苯、 二甲苯、4- 甲基-2- 戊酮、乙酸丁酯 |

光阻液清洗、顯像液清洗、蝕刻液清除、晶圓清洗 |

| 毒性氣體 | AsH3、PH3、SiH4、B2H6、B4H10、P2O5、 SiF4、CCl4、HBr、BF3、AlCl3、B2O5、 AsO3、BCl3、POCl3、Cl2、HCN、SiH2Cl2 |

氧化、光罩、蝕刻、擴散、CVD、離子植入 |

| 燃燒性氣體 | SiH4、AsH3、PH3、BF3、H2、SiH2Cl2 | CVD、離子植入、擴散 |

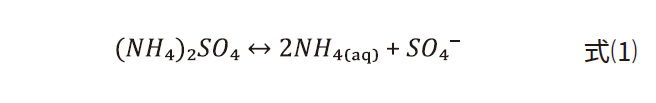

硫酸銨(Ammonium sulfate)又名硫銨,化學式為(NH4)2SO4,是一種優良的氮肥(俗稱肥田粉)原料,純品為無色斜方晶體,工業品為白色至淡黃色結晶體。

硫銨易溶於水,溶於水的解離式為式⑴ :

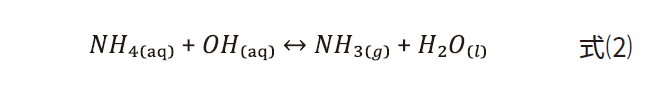

其中,離子NH4+於水中的離子態為式⑵ :

根據勒沙特列原理可知,當PH值降低,水中的氫氧基濃度下降,式⑵的反應式就越不容易朝右側進行,氨氣分子析出濃度將會減少。針對硫酸銨乾燥系統的配置使用削減鹼性氣體洗滌塔,並添加硫酸作為PH值的控制。

3.3 風管流場影響

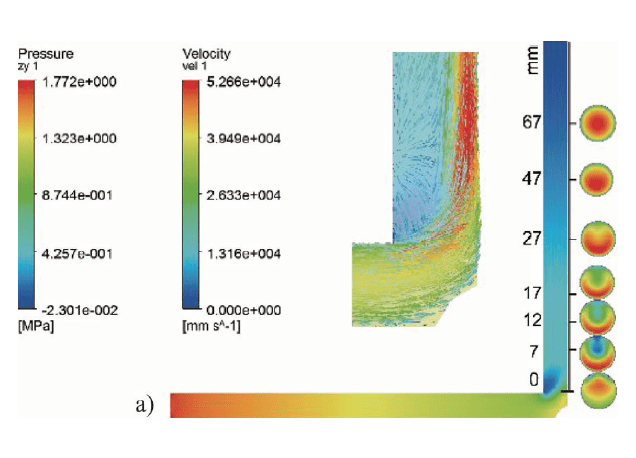

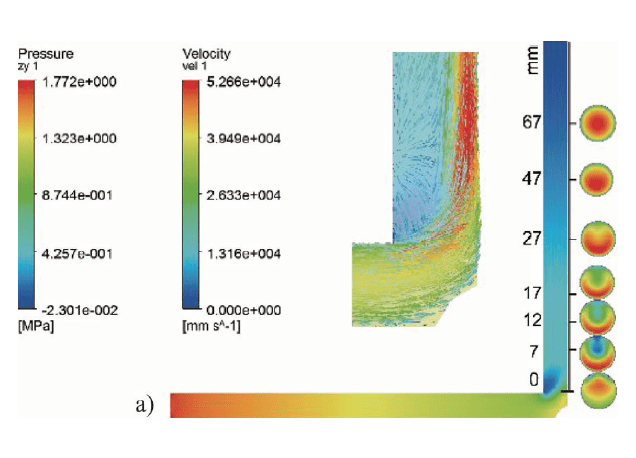

在乾燥床(流化床)中,少量的粉塵狀硫酸銨顆粒會受排氣風流的捲揚,進入串聯式空污防制設備如現址式洗滌塔,中央濕式洗滌塔進行廢氣處理[4],最終排放至大氣的污染控制,含硫酸銨粉塵的氣流進入現址式洗滌塔處理前,會因為現場的風管配置,經過彎頭與風門等可能造成風場擾流的構造[7],如圖3,汶流中的結晶粒子因位於彎管等部件處循環,導致黏附結晶,進而導致排氣風量與負壓降低,提高PM保養頻率。

圖3:壓力與流速分布

4.結果與分析

於硫酸銨乾燥系統之流化床尾氣,經過現址式濕式洗滌塔處理後,串聯至中央洗滌塔,委託九連環境開發股份有限公司進行檢測,於現址式洗滌塔以及中央洗滌塔入、出口裝設採樣儀器,檢測五酸類與一鹼類,其檢測結果如下。

4.1 空污檢測結果

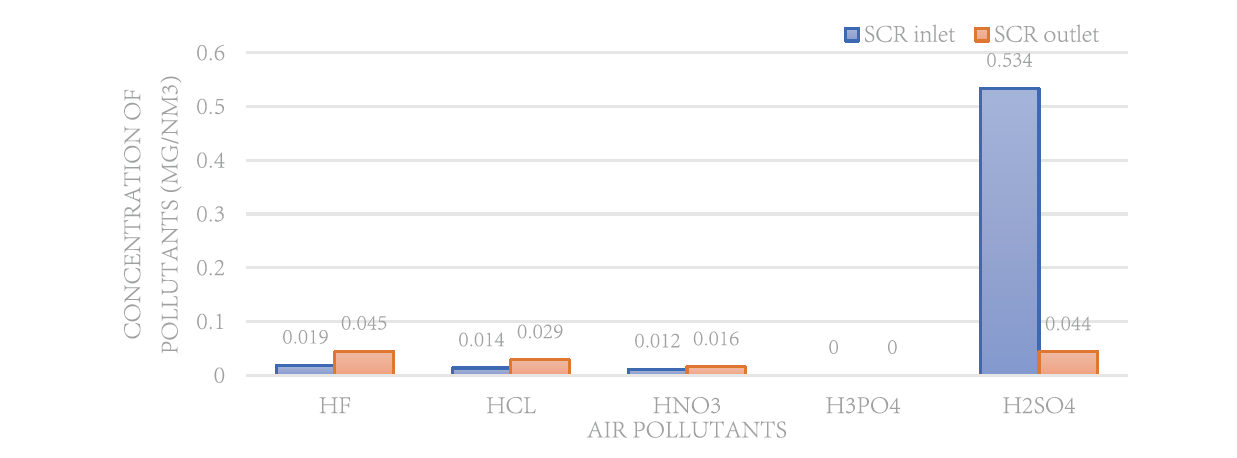

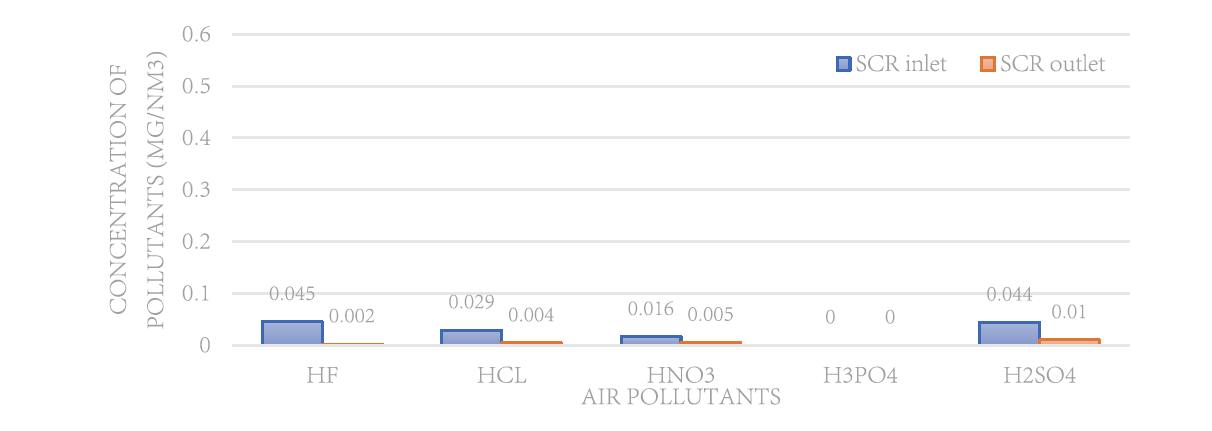

檢測方式使用離子層析儀分析其酸鹼鹽類濃度,五酸分別為硫酸、硝酸、鹽酸、磷酸、氫氟酸,一鹼為氨氣,現址式洗滌塔入口端其中五酸的最高濃度為硫酸,濃度為0.534mg/Nm3出口端為0.044mg/Nm3(圖4),中央式洗滌塔所有五酸皆有削減下降趨勢(圖5)。

圖4:現址式濕式洗滌塔-五酸入出口濃度

圖5:中央式濕式洗滌塔-五酸入出口濃度

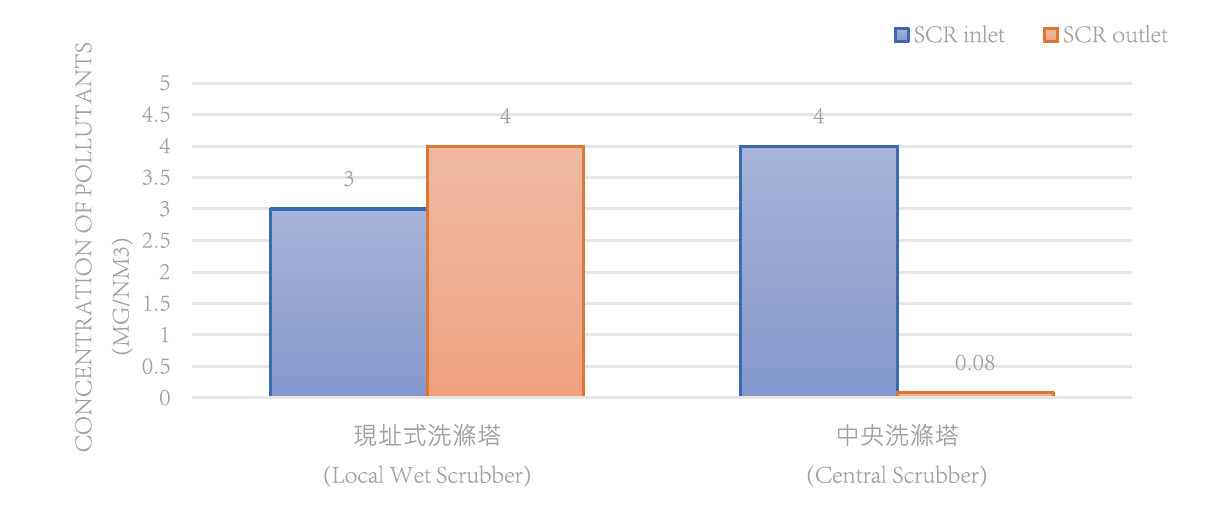

鹼氣檢測結果,現址式水洗洗滌塔入口端氨氣濃度測值為3ppm,出口為4ppm,可能原因為現址式洗滌塔使用RCW作為洗滌水源,以水洗滌無進行加藥控制PH值,受到循環水質影響,中央式洗滌塔使用硫酸加藥控制PH值,氨氣入口值為4ppm,出口值為0.08ppm(圖6)

圖6:現址/中央濕式洗滌塔-氨氣入出口濃度

4.2 並聯系統影響分析

硫酸銨乾燥系統製程末端包含熱風乾燥系統,排氣需求26000CMH,若併入晶圓製程排氣約佔主風管總抽氣總量10%(以F15A為例),因此乾燥設備風壓變化將連動主風管抽氣效能壓力,故於乾燥設備運轉前需限縮閥門,並與機械課搭配控制主風管閥門開度,方可進行乾燥系統乾燥設備起啟機; 熱風吸入端來源為隔間外側大氣環境空氣,長時間運轉後吸入端濾網通量逐步下降,使熱風乾燥床物料無法有效達成流體化,因此濾網清洗亦須納入保養排程,共同排氣合併會由於乾燥系統排氣端與無塵室風管為共管設計,因此濾網清洗作業需搭配風車起停機,亦須協同風車頻率調整以及於各樓層限縮風管閥門作業,因此故保養作業將耗費較多人力與時間,操作風險亦相對提高, 若採用獨立風管設計,可有效避免系統異常影響無塵室生產,亦有利於日常維護保養操作彈性。

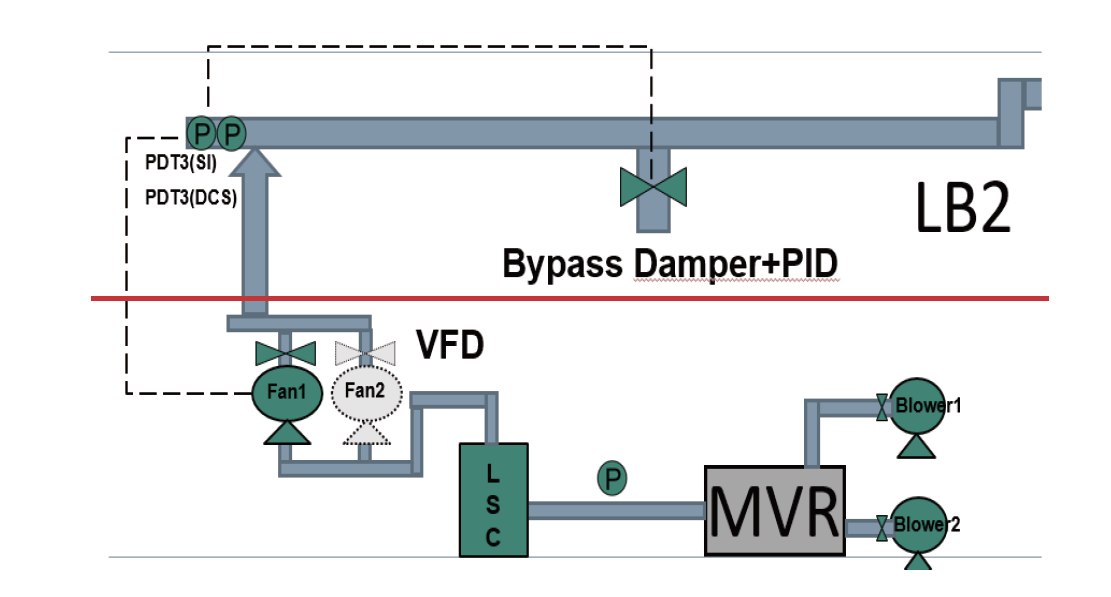

乾燥系統後端洗滌塔出口設置兩風車作為N+1備援,出口引風機VFD追載風管PT壓力作為壓力穩定設計,如兩台風車均發生亦常故障,將連鎖前端鼓風機停機,並開啟自動大氣比例閥(Bypass damper),以此比例閥持續追朔風管壓力,避免影響主風管壓力(圖7)。

圖7:風壓穩定系統設計

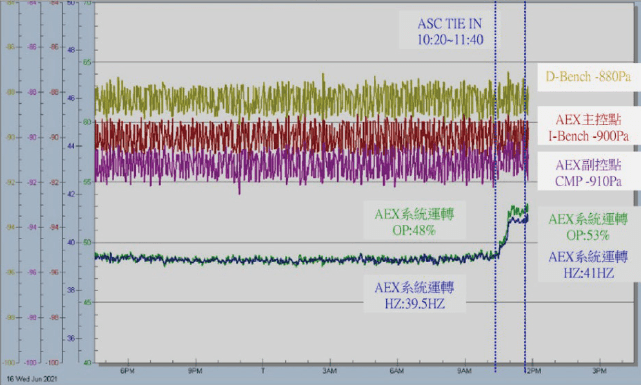

台積首套硫酸銨乾燥系統,其空污處理最初規劃是將其併入至既有的製程鹼性廢氣處理系統,F15P5進行ASC系統併入製程用鹼性排氣系統作業,其中製程用風機單台運轉風量為120000CMH,共3台風機運轉約39Hz,製程排氣總風量約21萬CMM,ASC系統加上其環排需求風量約2.6萬,相當於製程排氣的12%,ASC系統試併入時全體Hz數由39.5Hz上升至41Hz(圖8),換言之,當ASC系統發生異常跳脫時,其風機的晃動會使製程主系統負壓至少5%的擺盪。

圖8:共管系統之MVR啟動對製程排氣系統影響

5.結論

硫酸銨乾燥系統作為台積公司採取「廢棄物產出最小化,資源循環使用最大化」的廢棄物管理方針,將晶片製程產生的硫酸銨溶液轉製為有價的工業級硫酸銨結晶產品,本研究針對硫酸銨再生系統中的空污處理設備延伸探討,透過F15P5試運轉並聯系統後對總風量的影響幅度,預期硫酸銨乾燥系統因其系統特性,併入既有製程的風險程度,並以IC分析排氣主要組成即為硫酸根離子及銨根離子,硫酸銨鹽為高水溶性鹽類(74.4g/100g H2O, 20℃),處理過程中使用兩段式的洗滌,先經由現址式洗滌塔持續透由拉西環水洗,以灑水來模擬降雨洗淨過程(Rainout and washout),將空氣中的懸浮微粒去除,而後至中央洗滌塔進一步去除氨氣離子,達到五酸與一鹼濃度在煙囪的測值皆低於0.03mg/Nm3的法規標準內。

參考文獻

- 恆宜化工,2018苗栗頭份廠實績勘查。

- 中石化,2019苗栗石化廠實績勘查。

- 曾俞勳 田鎰菁 硫酸銨乾燥系統運轉與維護保養實務。

- 黃俊超; 吳信賢; 李壽南; 簡弘民; 楊憲昌;半導體廠酸鹼廢氣洗滌技術:Scrubbing Technology of Acidic and Basic Gas Emissions for Semiconductor Manufacturing Processes, 2008.

- 簡弘民、吳信賢、 Aggarwal,S.G.,「低濃度酸鹼廢氣高效率洗滌處理技術」,工業污染防制,第89期,2004。

- 工業污染防治技術服務團編著,半導體製造業污染防治技術,1995,臺北市:經濟部工業局。

- Gan liu ; Junhui Zhang ; Bing Xu ; Structure Optimization for Passages in Hydraulic Manifolds Using Metal Additive Manufacturing Technology, 2023.

留言(0)