摘要

光譜分析儀應用於低壓氣體品質監測之技術開發

Keywords / Silicon Chloride,Self Plasma-Optical Emission Spectroscopy(SPOES),N2 Impurity

F15B廠務過去三年曾歷經了多次SiCl4氣體鋼瓶供應品質異常的狀況。每次事件都是發生在氣櫃切邊供應之後約莫20-60分鐘,線上機台反映測得N2不純物,今年在F18A與F15A也遇到類似情形。為解決此問題,本研究開發了一套採用自形成電漿光譜(Self Plasma Optical Emission Spectroscopy, SPOES)量測技術的分析儀,用以偵測SiCl4低壓氣體鋼瓶內之N2不純物。實驗參數比照線上機台設定,針對波長為337nm光強度進行量測,並控制在2torr的低壓量測環境。實驗結果顯示,透過連續分析337nm光譜強度的變化,SPOES可有效的辨別出內含N2不純物的品質異常鋼瓶。

F15B facility has experienced several SiCl4 gas cylinder quality abnormal events in the past three years. All the events occurred after the abnormal cylinder was switched to supply for about 20 to 60 minutes, then the N2 impurity was detected by the etching tool. Similar cases also occurred at F18A and F15A in this year. To solve this problem, this study developed an analyzer by using the self-plasma optical emission spectroscopy(SPOES)technique, to detect the N2 impurity in the SiCl4 gas cylinder. The measurement parameters were set as the same with etching tool, in which the detected wavelength is focused on 337nm and the pressure was controlled at 2torr. Results showed that by continuous analyzing the intensity of 337nm wavelength, the SPOES is able to distinguish the abnormal SiCl4 gas cylinder containing with N2 impurity.

1.前言

特殊氣體,簡稱特氣(Specialty Gas, SPG),為半導體製程中相當重要的生產原物料,它們被廣泛地應用在蝕刻、擴散、化學與物理氣相層積等製程上。以15B廠為例,共有超過50種以上的特氣,這些氣體均以鋼瓶的形式進行充填、運送,最後透過廠務端的氣櫃(Gas Cabinet, GC)供應給工廠生產。根據物理特性,特氣可分為壓縮氣體高壓鋼瓶以及液態蒸發鋼瓶,後者根據氣體蒸發壓,可再分為中高壓液態鋼瓶(>20psig)或是低壓液態鋼瓶(<20psig)。當低壓液態氣體的蒸發壓力低於環境大氣壓(0psig 或 14.1psia)時,這類氣體又可被稱為負壓液態氣體。半導體廠內常見的負壓液態氣體包括四氯化矽(SiCl4)、六氟化鎢(WF6)、氟化氫(HF)、三氯化硼(BCl3)等,其中又以SiCl4蒸發壓最低,僅-11psig。負壓液態氣體不管在鋼瓶充填、運送或是供應的過程中,容易因管線或接頭氣密不確實,導致外氣被吸入鋼瓶造成污染。再者,特氣是廠務氣體化學品供應系統上,目前仍無品質監控機制的供應系統,唯一的品管僅仰賴廠商提供的原物料檢驗報告(Certification of Analysis, COA)。綜觀上述可知,負壓液態鋼瓶為目前廠務氣體化學供應系統上品質風險最高的族群。

2.文獻探討

2.1 SiCl4鋼瓶品質異常案例分享

F15B廠區自開始運轉以來,目前累計共發生8次SiCl4鋼瓶品質異常的事件。每一次事件當下,都是發生在氣櫃新鋼瓶切邊供應約莫30至60分鐘後,當新鋼瓶的氣體供應到線上機台,蝕刻即反映內部腔體的光譜分析儀(Optical Emission Spectroscopy, OES)測到N2不純物訊號。但再經過0.5至2小時之後,N2的訊號會漸漸消失,氣體品質恢復正常。在這8次事件中,僅發生在2021年10月10號的事件造成2片晶圓報廢,其餘事件均未造成產品影響,最近一次事件則發生在2023年1月3號,一隻由供應商 「大根」所生產,批號為CGSII0831D的SiCl4鋼瓶,於當天15:03切上線供應後,15:38設備端即收到機台觸發N2不純物的警報,再經過約30分鐘後即恢復正常,對線上未造成影響。

由上述事件中可推斷N2污染物應該是少量地存在於鋼瓶內的氣態層之中或是少量溶解在液態層上部,才會有這種一股污染物供應出去之後就漸漸消失的狀況發生。推測造成此狀況的原因有二,其一是氣體商在進行SiCl4鋼瓶填充分裝時,不慎造成外氣吸入所致;其二則是廠務端氣櫃執行鋼瓶更換程序時,盤面管路進行充吹的殘存10% He/N2氣體所致。

針對上述兩個可能的事發原因做進一步分析,首先針對廠商端進行檢視,雖然鋼瓶於出廠時都有提供一份CoA佐證鋼瓶中的N2不純物濃度符合規範,但此CoA的數據是針對SiCl4物料成品槽進行統一檢測的結果,後續執行鋼瓶分裝後礙於檢測成本,並未再針對每一隻鋼瓶進行檢測,因此無法保證鋼瓶於分裝充填的過程中是否未遭受污染。即使鋼瓶分裝完之後,會再對每一支鋼瓶做抽氣(de-gas)程序,將分裝過程中可能吸入的氣體污染物抽除,但de-gas後的鋼瓶品質也僅是透過壓力表頭進行確認,對於微量的氣體污染殘留,仍無法有效偵測。

針對廠務端的自檢,我們在每一次的SiCl4品質異常事件後,均會仔細地對氣櫃系統參數,包括盤面沖吹次數、保壓紀錄等,以及所有壓力時序趨勢圖(Trend chart)進行檢視,均未發現異常。再者由於廠務氣櫃更換程序上,除了將鋼瓶卸下與換上是人工作業之外,其餘的流程包括保壓、盤面10% He/N2沖吹以及最後的SiCl4實氣沖吹程序,均是系統自動操作完成。若為系統性問題,N2污染的狀況不會是零星事件。再者除了F15B廠區發生過之外,F18A與F15A廠區於今年初也各發生過一次類似的事件,且氣體鋼瓶均出自同一間供應商。綜觀上述分析,推斷造成SiCl4鋼瓶N2污染的原因在廠商端分裝過程中造成的機率較高。

2.2 SPOES 分析儀的應用

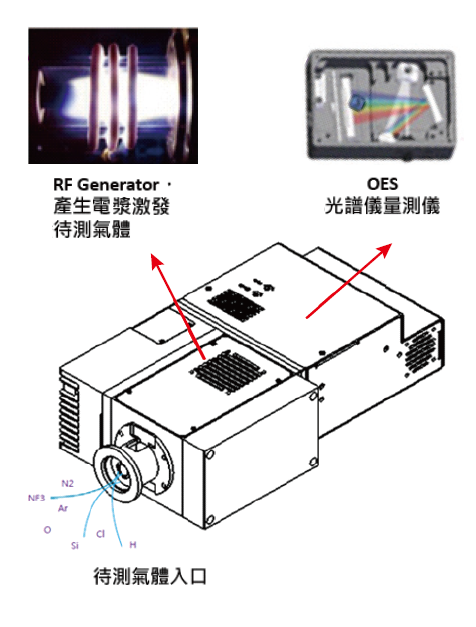

Self Plasma-Optical Emission Spectroscopy(SPOES)是一種基於光學放電原理的光譜分析儀器,其外觀與架構如圖1所示。當氣體樣品通過儀器內部的射頻產生器(Radio Frequency, RF Generator)電離後形成電漿,樣品中原子或分子被激發後進而產生發射光譜,再透過光譜儀分析波長及強度,其可快速且精確地測定氣態樣品中的化學成分。SPOES具有高度的選擇性、高靈敏度、非破壞性、無需樣品前處理等特點,因此被廣泛應用於材料科學、化學分析以及監測半導體製造過程中的化學反應等。如Kang et al.(2019)[1]將SPOES裝設於物理氣象沉積機台(Physical Vapor Deposition, PVD)的反應腔體排氣管路上,連續監測載運氣體成分Ar與NF3,以及殘存的碳氟反應副產物濃度,以確認機台腔體內在進行生產的化學反應之後的清潔程序是否確實。Hao et al.(2023) [2]則是將SPOES架設於蝕刻機台上,透過量測Si、SiCl、SiCl2、Ar及Cl等成分的濃度,來判定蝕刻程度,以提升整體製程效率。

圖1:SPOES架構圖

承上所述,負壓液態氣體供應為廠務端氣化供應系統中,品質風險最高的一塊,其中又以供應壓力最低的SiCl4風險最高,且15B、18A及15A廠區過去均發生過SiCl4鋼瓶品質異常事件。為了讓廠務端能更早地在氣體供應出去之前主動抓到問題,本研究將與亞洲巴萊斯實驗室合作,測試目前被廣泛應用於製程設備的SPOES量測技術用於SiCl4品質監控之可行性。

3.實驗方法

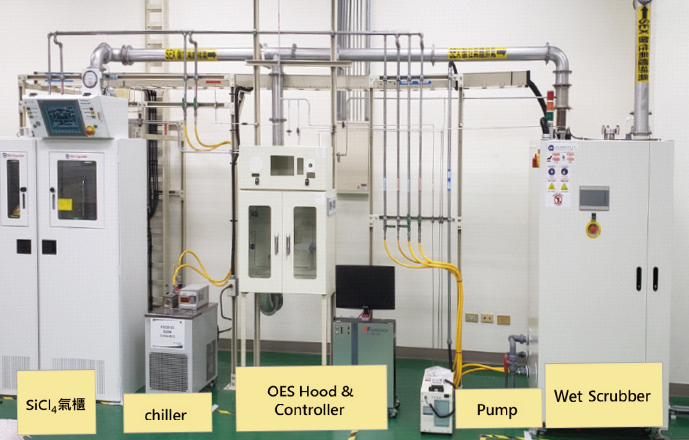

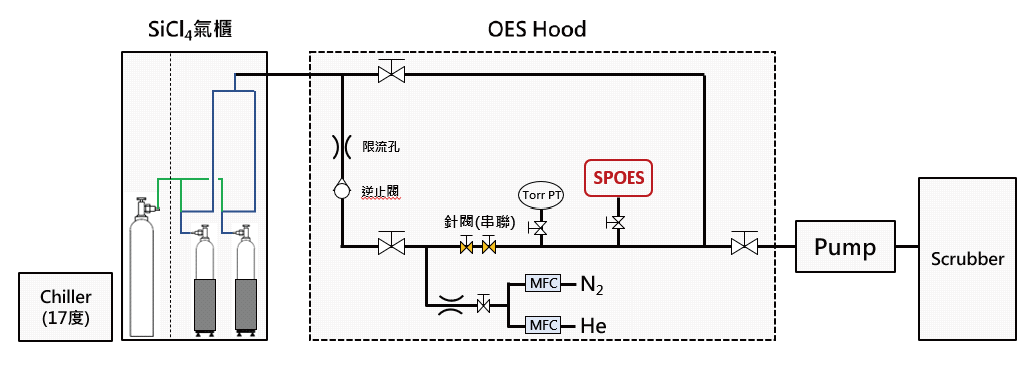

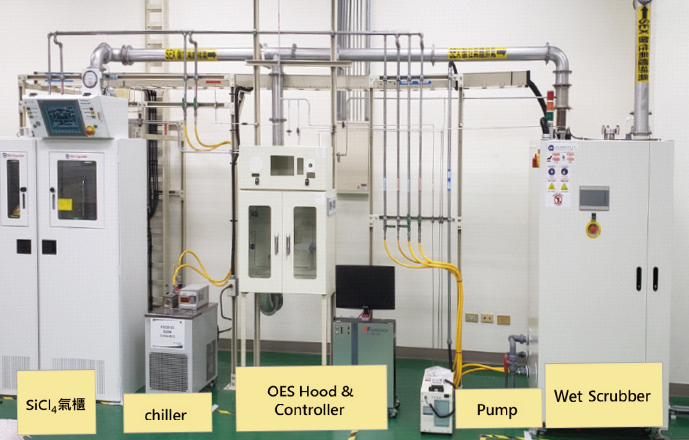

圖2為SiCl4氣櫃供應系統結合SPOES分析儀的整組實驗架構系統圖,圖3則為該套系統架設於亞洲巴萊斯實驗室的實際狀況。此測試系統使用亞東標準的三鋼型SiCl4氣瓶櫃,氣櫃所需使用的相關配備均與廠內相同,包括一個用來控制鋼瓶溫度的17℃冰水冷卻器、以及相關的電力與抽風系統。量測路徑則是直接從氣櫃的供應路徑接出連結到一個由氣體分流閥箱(Valve Manifold Box, VMB)改造的SPOES機櫃。進入機櫃內的管路首先會先經過一組限流孔與一組逆止閥,接著和一組用來調控N2與He流量的質量流量控制器(Mass Flow Controller, MFC)模組匯流之後,再通過一組用來進行極低壓微調的串聯針閥。調控後的壓力則透過一顆極低壓的壓力傳送器(MKS, Model : 625D-30518, unit : 10 torr)進行監控,最後才會進到SPOES量測本體進行分析。分析後的殘氣以及整組實驗的抽氣動力,則透過SPOES後方的真空幫浦所提供,最後幫浦會再把所有廢氣一併排入後方的濕式洗滌器(Wet Scrubber)處理,再排到中央的廢氣排放管路中。

圖2:SiCl4 的SPOES實驗架構系統圖

圖3:亞洲巴萊斯實驗室的實際設備配置圖

4.結果與討論

4.1 OES 量測分析參數測試與選定

本研究選定的SPOES機型為(NANOTECH, Model: AEGIS-7W),光波長監測參數選定和線上蝕刻機台OES相同之數值337nm,以確保廠務端的檢測結果和機台端一致。然而本研究所採用的SPOES和蝕刻機台內所裝設的並非同一種機型,為了驗證其對N2的偵測效果,本研究將先透過N2與He的MFC控制模組以及串聯針閥組,測試SPOES在不同N2濃度以及不同壓力的條件下的反應,結果如圖4所示。結果顯示SPOES不管在定壓不同N2濃度,以及定N2濃度不同壓力的狀況下,對於337nm的光波長強度均有良好的線性關係,R2值分別為0.996及0.999。此結果也確認本研究所選用之SPOES機型在337nm光波長強度偵測上,可有效地辨別N2不純物濃度。

圖4:SPOES測得之337nm光波長強度與N2濃度及壓力之關係圖

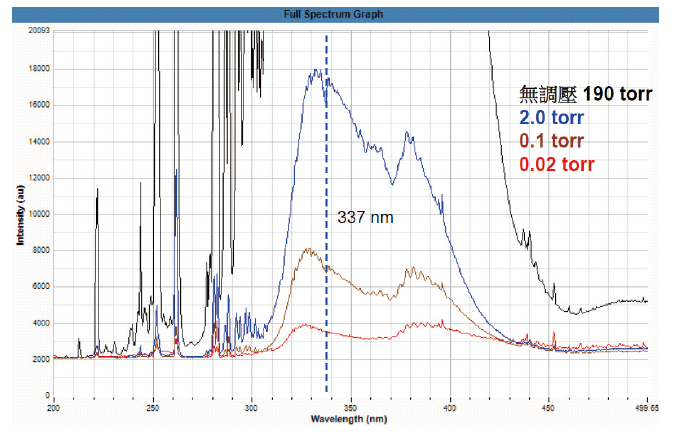

接著本研究進一步對SPOES量測SiCl4的訊號背景值進行確認。圖5為不同壓力狀況下,SiCl4的SPOES全頻譜分析結果。實驗開始時,尚未對SiCl4鋼瓶進行減壓,直接以正常供應壓力190torr進入SPOES進行分析,結果顯示N2在337nm光波長強度會被SiCl4的背景測值蓋過,導致量測結果高出SPOES的偵測極限而失去辨別力。後續以串聯針閥模組陸續將壓力調降至2torr以下,337nm光波強度可降至SPOES量測範圍內,重複5次的再現性也相當高,差異可控在±2%內,後續即選定2torr作為OES的量測壓力參數。

圖5:SPOES在不同壓力下的SiCl4 全頻譜分析結果

4.2 SPOES對品質異常/正常SiCl4鋼瓶的辨別力測試

在確認好SPOES的實驗操作參數之後,即進入本次研究的重頭戲,確認SPOES對於正常與異常品質之SiCl4鋼瓶的辨別力。品質正常的鋼瓶,本研究採用今年1月3號於15P6廠區發生供應品質異常事件後,當時換下來的保留鋼瓶。因事發當下,設備機台端OES測到數值已從異常值降回原本的基線水準,顯示鋼瓶內的那一口N2氣態不純物已被機台帶除,SiCl4氣體品質已恢復正常,故可將其視為實驗中品質正常對照組樣本。品質異常之鋼瓶,本研究則選用於今年3月份在15A廠區發生品質異常事件中,和供應到線上造成污染之鋼瓶同批號的另支鋼瓶。如前所述,鋼瓶污染發生的過程通常發生在氣體分裝充填階段,故每一支受污染的鋼瓶都是單一事件,所以當初選用此異常鋼瓶時,也不確定其是否受到污染,但幸運地經測試後,確實發現內部含有大量N2不純物。

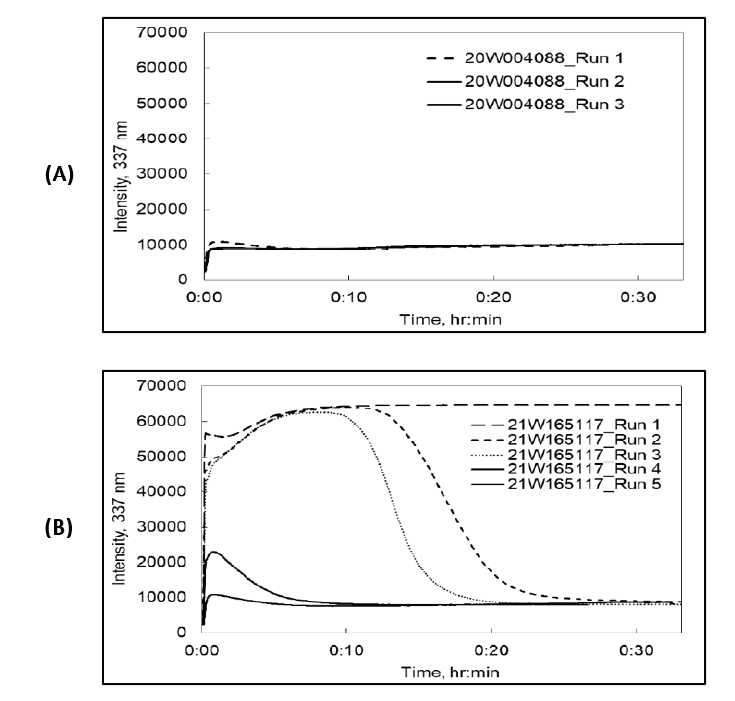

圖6(A)及圖6(B)分別為品質正常及異常SiCl4鋼瓶樣本的分析結果。由圖6(A)可看出,在鋼瓶品質正常情況下,SPOES開始進行分析後,337nm波強度會上升至約10,000 A.U.上下,後續即穩定地維持在此區間,無顯著變化,重複試驗3次實驗,每次均將鋼瓶從氣櫃換下後,再以正常更換鋼瓶程序上線再執行量測,皆呈現相同結果。由圖6(B)則可看出,鋼瓶內若含有N2不純物,SPOES在開始分析後,337nm波強度會急遽升高,並在分析開始的10分鐘後高於儀器的量測上限值。此異常鋼瓶也比照正常鋼瓶的重複測試手法,共執行5次。結果顯示隨重複實驗的次數增加,SPOES的數值也逐漸下降,直至第5次試驗,分析結果已和正常鋼瓶相同。此結果也說明了殘存於鋼瓶內的N2氣態污染物,以及少量溶於SiCl4的N2,會隨著後端的氣體耗用,逐漸地將這些污染物帶除,和過去發生在廠內一口氣污染後即恢復正常的情況相同。上述結果也可明顯看出,本研究所採用的SPOES已具備對於品質正常及異常之SiCl4鋼瓶的辨別能力。

圖6:SPOES對於品質(A)正常以及(B)異常之SiCl4鋼瓶樣本在337nm光波長強度的時序分析圖

5.結論

SiCl4鋼瓶品質異常事件困擾著15B廠務已有一段時間,自去年開始即投入許多的人力物力進行物料品質開眼技術的開發。經過一年多來的努力,目前總算小有成果,已開發出一套可辨別內含有N2不純物的SiCl4氣體鋼瓶的分析儀。後續預計將於15P6實地裝設此套分析儀,進行現場的量測運轉測試,待正式上線後,必然可為SiCl4的供應品質增加一到強而有力的防護網。未來這套SPOES量測系統也有機會應用在其他低壓液態氣體的品質監控上,為廠務氣體化學供應系統最後一塊品質風險缺口補上。

參考文獻

- Kang, G., An, S., Kim, K., Hong, S.,“An in situ monitoring method for PECVD process equipment condition”, Plasma Science and Technology. 2019, vol: 21(6).

- Hao, Q., Kim, P., Nam, S. K., Kang, S. Y., Donnelly, V. M., “Real-time monitoring of atomic layer etching in Cl2/Ar pulsed gas, pulsed power plasmas by optical emission spectroscopy”, Journal of Vacuum Science & Technology, 2023, A41, 032605.

留言(0)