摘要

先進製程含鈷廢水處理及其資源化再利用成果

Keywords / Semiconductor Manufacturing Process,Cobalt-Containing Wastewater,Resin Treatment System,Electroplating System,Reuse of Resources

台積電新世代製程新增使用含鈷化學品及靶材,導致廢水鈷濃度提高,因鈷為國際癌症研究機構定義之致癌物,基於企業社會責任台積電以ICP-OES檢測偵測極限(2.3ppb)作為自主管理標準,本文主要呈現先進製程廠區含鈷廢水處理實踐外排鈷濃度達自主管理標準之運轉模式與資源化之成果。廠內鈷廢水處理系統分兩大主軸,一為低濃度鈷廢水處理,選用樹脂處理,樹脂塔以兩串一備模式運轉,並提高再生廢液濃度及強化螯合樹脂除鈷能力,達放流水鈷濃度<2.3ppb目標。二為高濃度硫酸鈷廢液,選用電鍍流程處理,且同時處理樹脂再生廢液,每月生產96kg鈷棒作為產品銷售,雖資源化產出鈷金屬銷售額不高,但可減少委外處理成本約7M/Month,在減少對環境污染影響同時達到資源循環的目的。

TSMC's new generation process uses cobalt-containing chemicals and targets, resulting in an increase in waste water treatment cobalt concentration, because cobalt is a carcinogen defined by the International Agency for Research on Cancer, based on corporate social responsibility TSMC's ICP-OES detection limit(2.3ppb) as its self-management standard, this paper mainly presents the operation mode and resource utilization results of cobalt-containing waste water treatment Handle in advanced process plants to practice the concentration of cobalt discharged to reach the self-management standard. The cobalt waste water treatment Handle system in the plant is divided into two main axes, one is a low-concentration cobalt waste water treatment Handle, the resin Handle is selected, the resin tower operates in two series and one standby mode, and the concentration of recycled waste liquid and the cobalt removal ability of the chelating resin are enhanced to achieve the target of cobalt concentration of <2.3ppb in the discharge water. The second is high-concentration cobalt sulfate waste liquid, the selection of electroplating process Handle, and at the same time Handle resin regeneration waste liquid, monthly production 96kg of cobalt rod as product sales, although the sales of cobalt metal produced by resource production are not high, but the cost of waste liquid outsourcing Handle reduction is considerable, in reducing the impact on the environment contamination while achieving the purpose of resource recycling.

1.前言

放流水標準已於109年7月1日新增鈷(排放標準小於1ppm)作為管制項目,台積電於7奈米製程導入鈷製程,新增使用含鈷之化學品及靶材,後端廢水內鈷濃度提高,除符合法令要求,台積電自主要求盡可能減少鈷外排,提升廠內含鈷廢水的處理能力。另外,鈷及其化合物屬於國際癌症研究機構(International Agency for Research on Cancer, IARC)定義的Group 2B致癌物(Group 2B定義:可能為致癌物質),廠區健康風險評估需計算鈷的健康風險,相對於廠內使用的其他化學品,鈷的致癌風險極高,若放流水內檢出鈷濃度,將使廠區致癌風險大幅提高,非台積電環保政策之所向,因此我們以ICP-OES檢測偵測極限(2.3ppb)作為企業社會責任的自主管理標準,目標設定為放流水零鈷檢出(N.D.)。因此本文主要討論現行廠內對含鈷廢水處理如何達成放流水小於2.3ppb之台積電自主管理標準與其最佳化之操作流程。廠內含鈷廢水處理主要分為兩大主軸,其一為低濃度鈷廢水處理,選用樹脂處理系統,吸附後產水濃度以零檢出為標準;其二,為高濃度硫酸鈷廢液,因既有高濃度硫酸鈷廢液主要以廢棄物形式清運出廠,需委託專業廠商處理,但由於具備處理能力的廠商有限,且處理單價高,因此使用硫酸鈷廢液資源化的方法,並以產品形式對外銷售,以達到零廢棄之目標。

2.文獻探討

2.1 鈷廢水足跡

欲妥善處理廠內含鈷廢水,若能夠於建廠前即做好分流管理是相當重要的,其是為廠內廢水處理原則的重中之重,廢水應依水質特性進行專管專收,好的分流不僅提高安全性,也能保留對未來環保法規變更的修改彈性。目前廠內製程廢水有多達20種以上專管分流,含鈷廢水又涵蓋了高濃度及低濃度的來源,須明確瞭解其排放來源,以利後續處理程序的評估,而含鈷廢水分類及產出途徑可參考表1。

| 製程 | 廢水名稱 | 產出廢水途徑 |

|---|---|---|

| ECP 電化學電鍍 | CoECP

|

已硫酸鈷電鍍液進行電化學電鍍方式,電鍍後透過超純水洗淨排放。

|

| W-CoSO4

|

硫酸鈷電鍍液,晶電鍍一定數量晶片後,需排放換新。

|

|

| PVD 物理氣相沉積 | LSD

|

鈷靶材經氣化濺鍍至晶片,部分氣化鈷經exhaust抽氣至local scrubber進行洗滌至廢水。

|

| CMP 化學機械研磨 | CoCMP

|

晶片經ECP、PVD製程後,至CMP製程已研磨液進行研磨,其廢水為研磨液與鈷金屬顆粒為主。

|

| Wafer recycle 晶片回收 | AWD

|

透過主成分為M2混酸,去除晶片上的鈷,回收晶片在利用。

|

| W-M2

|

用於晶片回收的M2混酸,在處理一定數量晶片後,即排放至W-M2收集槽,委外處理。

|

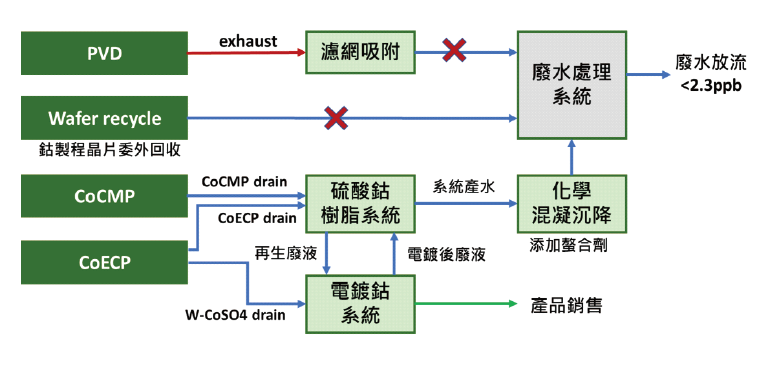

CoECP、CoCMP、W-CoSO4等製程廢水,為放流水鈷濃度主要貢獻來源,佔放流水鈷濃度比重約80 %,設置專管收集至鈷處理系統,為本文主要討論對象。透過水質普查可以了解整個廢水的鈷足跡如圖1,除主要鈷貢獻來源廢水外,另有兩股廢水含鈷:➀PVD製程於鈷靶材氣化後,部分氣化鈷透過exhaust排氣至local scrubber洗滌排放至廢水。此鈷來源經廠務團隊導入氣態側處理技術,最終決議透過廢氣側設置濾芯吸附金屬鈷,有效去除此來源;➁Wafer recycle透過M2混酸去除晶片上的鈷,使用後的M2廢酸濃度高不適合導入廠內廢水系統,故採取委外回收交由專業廠商處理,從源頭解決wafer recycle排放AWD廢水含鈷的問題。故廠內廢水處理程序,主要會針對CoECP、CoCMP、W-CoSO4等製程排放的含鈷廢水進行處理方法評估。

圖1:先進製程廠區鈷廢水足跡

2.2 鈷廢水處理方法

對於水中鈷離子處理,固化或濃縮是常見的處理方法,也有透過化學沉澱處理或是樹脂吸附去除的方式,但針對廠內的處理方式評估依據為選擇能夠達到產水出流Co濃度達ppb等級及避免衍生二次污染物產生(相轉換)為首要目標,因此後續廠內主要針對化學沉澱法及離子交換樹脂法進行探討。

2.2.1 化學沉澱法-氫氧化鈷

採用化學沉澱法需考量鈷相關化合物的溶度積常數(Ksp)(如表2)[1],從易生成沉澱物的鈷化合物中找到適合的沉澱法,經評估氫氧化鈷是相對容易產出的化合鈷,僅須添加廢水廠用於酸鹼中和的氫氧化鈉,調整至適當pH即可產生鈷化合物沉澱。

| Compound | Formla | Ksp |

|---|---|---|

| Coblt(II) arsenste | Co3(A2O4)2 | 6.80 x 10-29 |

| Coblt(II) carbonate | CoCO3 | 1.0 x 10-10 |

| Coblt(II) hydroxide

(blue) |

Co(OH)2 | 5.92 x 10-2 |

| Coblt(II) iodate dihydrate | Co(IO3)2 x 2H2O | 1.21 x 10-2 |

| Coblt(II) phosphate | Co3(PO4)2 | 2.05 x 10-35 |

| Coblt(II) sulfide

(alpha) |

CoS | 5 x 10-22 |

| Coblt(II) ulfide

s(beta) |

CoS | 3 x 10-26 |

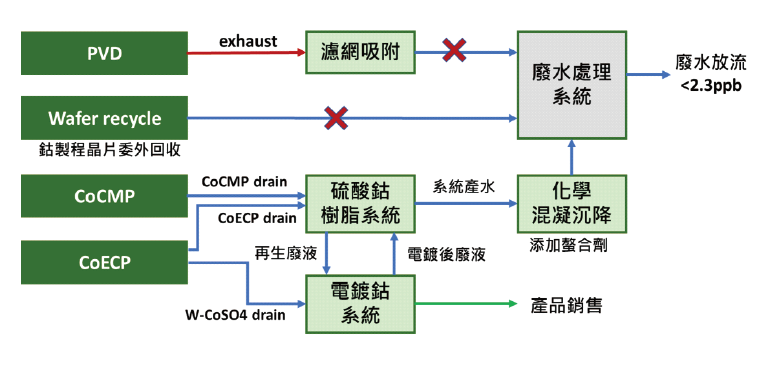

鈷與氫氧化鈉反應式如下,反應後產生氫氧化鈷沉澱,而硫酸鈉因溶解度高,仍會以離子態溶解於水中,反應式如下:

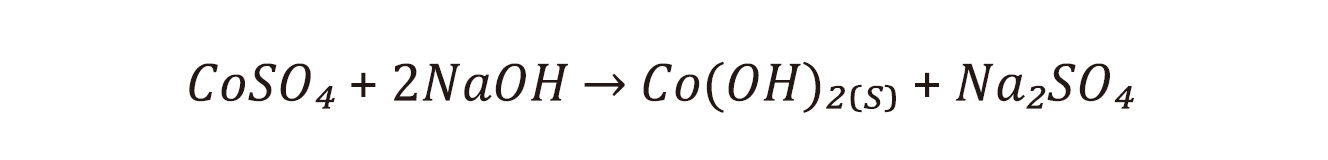

透過文獻研究可得知在不同pH環境下,鈷在水中的溶解度如圖2[2][3],當pH=11溶液中,水中溶解的各種型態鈷離子濃度達最低,意即多數鈷已沉澱為固態,水中殘留濃度約10-6M,相當於59ppb。

圖2:二價鈷在不同pH環境下溶解度

2.2.2 離子交換樹脂法

含鈷廢水可使用強陽離子或螯合樹脂進行吸附處理,強陽樹脂的吸附方式主要係透過樹脂的H+與水中的Co2+進行置換,當樹脂吸附飽和後,可透過硫酸進行樹脂再生大幅降低樹脂廢棄物產出及購買費用。

廠內初期測試強陽樹脂再生,可有效將二價鈷離子脫附,但若加入CoCMP廢水進行處理,此股廢水在研磨製程中為避免研磨液中的SiO2沉澱,研磨液會控制pH為鹼性,然而在鹼性環境下,鈷離子則可能形成氫氧化鈷、氧化鈷等沉澱,因此製程上會於研磨液中會添加有機酸,有機酸會填滿鈷離子的配位基,使其形成溶解狀態的有機結合鈷;因此CoCMP廢水使用強陽樹脂處理時,還有有機結合鈷在再生時會導致脫附效果不佳,造成可再生次數降低,結果為大幅減短樹脂壽命。

而為避免樹脂壽命過低,嘗試導入螯合樹脂進行測試,結果顯示螯合樹脂對於鈷離子可有效去除及再生脫附,可重複使用,但對於CoCMP製程排放的有機結合鈷,吸附能力差,兩種鈷廢水處理所使用樹脂特性如表3。針對來源廢水特性的不同,離子鈷及有機結合鈷採用不同型態的樹脂進行處理,而無論螯合樹脂或強陽離子樹脂在飽和後,皆須面臨產出固態廢棄物,或生成再生濃縮液須委外處理的問題,實務上再生廢液委外處理成本極高,使樹脂再生濃縮的運轉成本將高於樹脂飽和拋棄數倍之多,因此運轉方式的選擇亦是後續需取捨的事項之一。

| 樹脂類型 | 強陽樹脂 | 螯合樹脂 |

|---|---|---|

| 可處理廢水 |

ECP(離子鈷) CMP(有機結合鈷) |

ECP(離子鈷) |

| 吸附質量 | 吸附至飽和汰換 | 14g Co/L-resin |

| 樹脂更換量 | 3200(每廠L/month) | 再生使用 |

| 鈷去除能力 | >99% | >99% |

| 備註 | 有機結合鈷吸附後無法脫附,僅能拋棄使用 | 對有機結合鈷吸附能力不佳 |

2.3 鈷資源化

2017年公司導入7奈米鈷製程,其衍生的硫酸鈷廢液(高濃度含鈷廢水)每月約75m3,皆委外進行清運處理,每年花費近千萬的處理成本,可預見鈷資源化將能為公司帶來可觀的效益,因此針對高濃度含鈷廢水是以資源化為主要攻堅方向,挑選氫氧化鈷法及電鍍法進行評估。

2.3.1 化合鈷-氫氧化鈷法

如章節2.2.1化學沉澱法-氫氧化鈷內所述,透過pH調整至11,可產生氫氧化鈷沉澱,其沉澱的的氫氧化鈷顆粒,透過傳統的過濾、乾燥方法,可取得氫氧化鈷顆粒、粉末。

2.3.2 金屬鈷-電鍍法

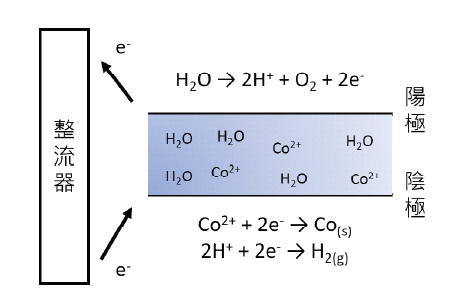

此方法係透過整理器輸出固定電流,進行電解氧化還原,在陰極輸出電子,溶液中的鈷離子獲得電子形成鈷金屬,陽極則進行水電解,產生氫離子及氧氣,其原理圖如圖3,根據蒙彥超(2018)[4]研究中曾提到電鍍過程中所產生的氫離子,將導致溶液pH降低,故系統需設計NaOH加藥,以維持水體pH大於2.5,避免低pH時因氫離子濃度高,於陰極發生水電解產生氫氣。文獻建議操作pH範圍3~5,如pH>5鈷金屬部分變成氫氧化鈷(Co(OH)2)與其錯合物,其硬度大彈性差,過多時成品易脆裂破損。另外,台積電已有將硫酸銅以電鍍法進行資源化的實績,是為相對成熟的處理流程。

圖3:鈷電鍍原理

將前述所討論的方法進行比較後如表4,使用氫氧化鈷的方式進行處理僅適合針對高濃度的鈷廢水,因低濃度含鈷廢水會受限於Ksp使水中殘留鈷濃度僅能降至59ppb,距離放流濃度小於2.3ppb的目標仍有一段距離,且其系統建置的占地相對大且會產生大量污泥需額外進行處理,若使用離子交換樹脂法相對技術簡單,雖然樹脂再生時會產生高濃度鈷再生廢液,但配合使用電鍍鈷處理法則可將其達到再利用的目的,謝文彬(2020)[5]亦曾提出離子交換樹脂法可達到處理Co濃度達ppb等級,亦可避免衍生二次污染物(相轉換),因此針對含鈷廢水的處理方式最終將選擇使用離子交換樹脂法搭配電鍍鈷處理法,進行含鈷廢水的處理。

| 處理技術比較 | 去除原理 | 優點 | 缺點 |

|---|---|---|---|

| 氫氧化鈷沉澱法 | 添加氫氧化鈉產生氫氧化鈷沉澱物去除水中鈷離子,並藉由進行過濾、乾燥後製成氫氧化鈷顆粒回收再利用 |

|

|

| 離子交換樹脂法 | 利用離子價數對重金屬的選擇性來去除 |

|

|

| 電鍍鈷處理法 | 利用電流使水中的鈷進行氧化還原反應變成金屬鈷做回收 |

|

設備建置昂貴 |

3. 實驗方法

根據前述文獻探討結果廠內最終選擇使用離子交換法來處理低濃度鈷廢水,高濃度鈷廢水則搭配已有建置經驗及具資源化效益的電鍍法作為處理方式。以下便是目前台積廠內針對含鈷廢水的主要運轉流程:

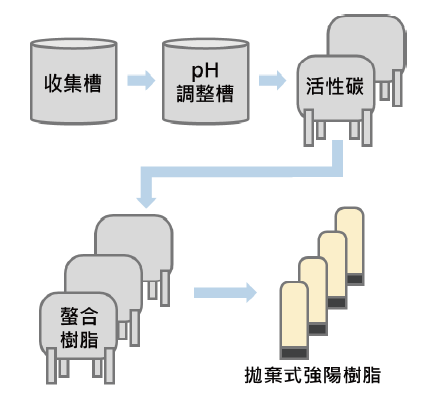

3.1 鈷廢水處理樹脂系統流程

鈷廢水處理系統流程如圖4,透過收集槽將各股含鈷廢水收集混合調勻,經pH調整槽控制pH為弱酸,其目的要避免水質偏鹼產生氫氧化鈷,影響樹脂去除能力。當水質調整至弱酸後,會經活性碳塔進行前處理,此處設置活性碳塔的主要目的有二:➀為去除來自於CoCMP廢水的氧化性物質,因部分研磨液含雙氧水,導致CoCMP廢水會造成樹脂氧化破碎等問題;➁為攔截CoCMP機台研磨墊與wafer研磨後產生的固體碎屑。

圖4:鈷廢水處理正式系統流程

廢水經前處理後,即進入螯合樹脂塔吸附去除二價鈷離子,樹脂塔是以兩塔串聯、一備用塔運轉的設計:再生後的全新樹脂塔,投入運轉時作為串聯第二塔,而原本的第二塔則變更為第一塔,此設計的最大目的可讓第一塔吸附飽和,且當第一塔穿透後,仍有第二塔進行防護,如此可提高再生廢液濃度,亦可強化螯合樹脂除鈷能力。系統的最後,則仍設置拋棄式強陽樹脂,用以吸附螯合樹脂無法有效去除的有機結合鈷。藉由兩種不同類型樹脂串聯搭配處理,可有效去除廢水中鈷離子。

3.2 電鍍鈷資源化系統流程

電鍍鈷正式化系統流程如圖5,系統設計收集槽,收集製程排放的高濃度硫酸鈷廢液,以及鈷廢水系統樹脂再生廢液,兩者主要成分皆為硫酸鈷,此外,由於收集後的廢液pH可能小於2.5,故在進入循環電鍍前,會經pH調整至3~5。當收集槽收集足夠量廢液後,將廢液整批傳送至循環槽,透過循環泵輸送至電鍍模組進行循環電鍍。

圖5:資源化電鍍鈷系統流程

4. 結果與分析

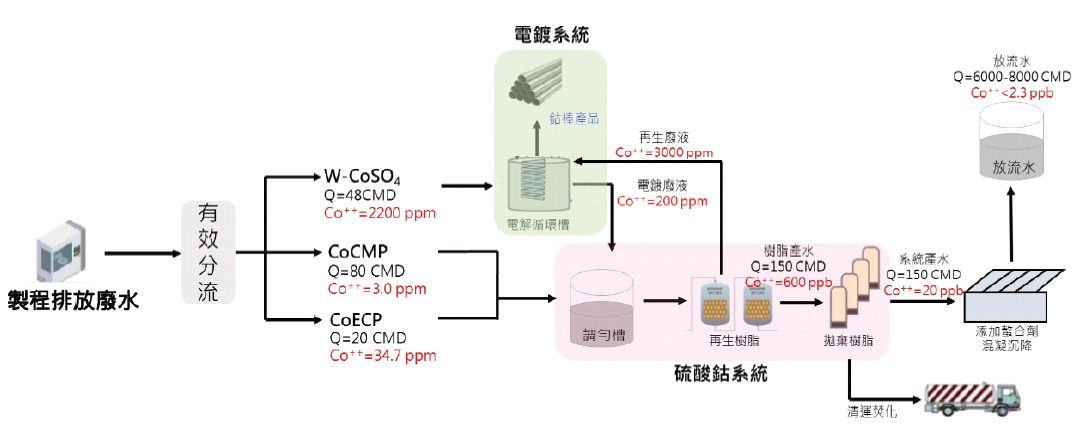

整體鈷系統運轉來源水主要分為高濃度鈷(W-CoSO4)進入電鍍鈷系統進行廢棄物資源化利用,低濃度鈷 (CoCMP/CoECP)則進入鈷樹脂系統進行處理,其中鈷樹脂再生廢液其濃度約3000ppm可進入電鍍系統進行回收,電鍍廢液濃度約200ppm亦可回到硫酸鈷系統讓樹脂進行吸附,最終處理後廢水會至CuCMP系統透過添加螯合劑的方式進行混凝沉降,將水中多餘的鈷進行處理,藉此讓放流水的鈷濃度能夠達到台積自主管理標準(<2.3ppb),詳細運轉之水質水量如圖6。

圖6:資源化電鍍鈷系統流程

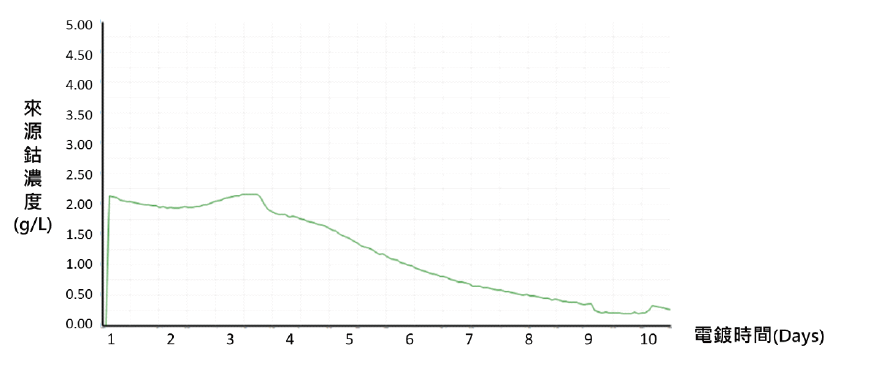

4.1 高濃度鈷廢水資源化處置

高濃度含鈷廢水透過電鍍鈷系統處理,目前每月可生產96kg的鈷棒作為產品銷售,雖然產出售價不高,但可降低廠內高濃度含鈷廢液委外清運的費用,大大減低處理成本(約7M/month)。而電鍍鈷系統主要是以鈷分析儀作為排放指標如圖7,以鈷濃度不再下降作為電鍍終點。完成電鍍後,廢液濃度約仍有200~500ppm,再透過緩排方式排放至鈷廢水樹脂系統,殘留的鈷離子經由螯合樹脂吸附後再提濃,再生提濃的廢液可接近3000ppm回到電鍍系統進行資源化處置,確實收集可生成鈷棒的廢液來源,達到資源循環的目的。

圖7:電鍍過程鈷濃度變化

4.2 低濃度鈷廢水樹脂吸附處理成果

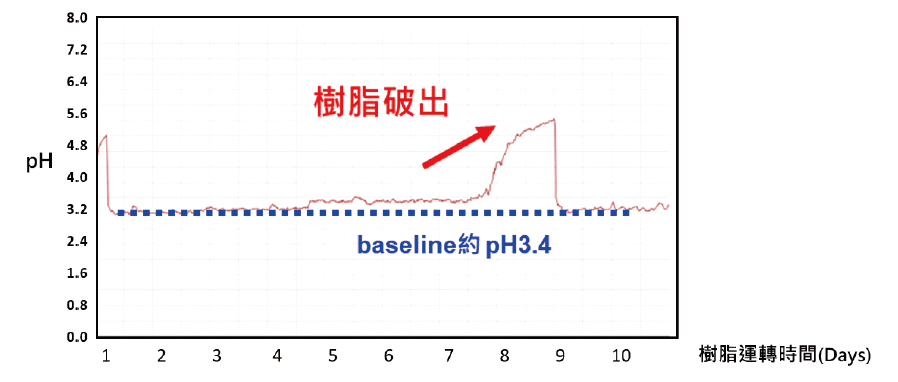

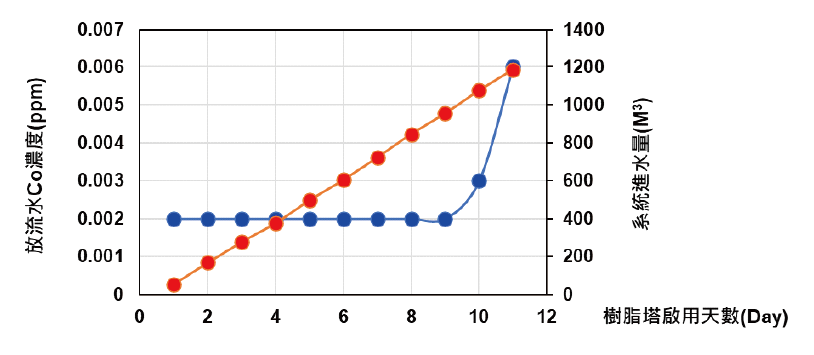

系統目前運轉量約100-120CMD,入流鈷濃度約為3000ppb,經樹脂處理後排放至放流水已能夠達到小於2.3ppb的自主管理標準。但其運轉上仍有需要解決的問題,像是目前未有較好的線上樹脂飽和指標,故僅能使用pH及系統進水量作為樹脂破出參考依據,根據樹脂產水pH時間變化如圖8,顯示當樹脂吸附飽和時,產水pH會有明顯的變化,因此設定當pH>4時需進行再生切換。另外,拋棄型樹脂主要以進水量作為更換依據,比對處理量與產水鈷濃度比較如圖9,樹脂塔處理1000-1200m3的水量後便需進行更換,以達到維持放流水小於2.3ppb之標準。

圖8:樹脂產水pH變化

圖9:處理量與產水鈷濃度

5. 結論

鈷廢水處理系統及資源化電鍍系統運轉及產出,展示了我們具備將廢水鈷濃度做到放流水小於2.3ppb的能力。雖然資源化系統產出的鈷金屬銷售額不高,但減少的廢液委外處理成本相當可觀(約7M/month)。半導體廠廢水不僅量多,且所用的化學品更是多樣,其排放路徑不僅製程的直接排水,也包含空污系統、晶片回收機台等排放路徑,在設計階段難免無法面面俱到,而對廢水處理而言,建廠初期好的分流是贏在起跑點,在後續維護及操作上仍然需搭配採樣檢測掌握鈷的足跡,隨時調整並發現問題找到最佳化操作模式。

若以搖籃到搖籃的角度來看鈷處理系統,仍有不少議題有待找出更好的解決方法,例如wafer recycle產出的W-M2因含鈷而無廠商回收,也無法自行處理,導致鈷製程wafer需委外處理,成本較高;CoCMP製程排放有機結合鈷,仍只能透過強陽樹脂吸附飽和後汰換,增加廢棄物的產生同時處理成本也是一個問題;鈷廢水處理系統,樹脂無直接的線上指標可判斷是否飽和,僅能委外檢測等,這些都是未來系統持續優化可改善的方向,使得鈷廢水處能夠更完善、可靠度更佳。

參考文獻

- Generalic, Eni. "Solubility product constants." EniG. Periodic Table of the Elements. KTF-Split, 29 June 2022.Web.22 Sep.2022.

- L.M.Alrehaily, J.M.Joseph, M.C. Biesinger, D.A.Guzonas, J.C.Wren“Gamma-radiolysis-assisted cobalt oxide nanoparticle formation”Phys.Chem. Chem.Phys., 2013.

- E.M.Garcia, J.S.Santos, E.C.Pereira, M.B.J.G.Freitas“Electrodeposition of cobalt from spent Li-ion battery cathodes by the electrochemistry quartz crystal microbalance technique”Journal of Power Sources 185 (2008)549–553.

- 蒙彥超,廢水外排不鈷息:先進製程廢水全鈷回收,廠務季刊,Vol.31期,台積電廠務處,2018。

- 謝文彬,先進半導體硫酸鈷廢水特性與處理技術探討,廠務季刊,Vol.36期,台積電廠務處,2020。

留言(0)