摘要

節能指揮家 i-ASC

本文由離心式空氣壓縮機的工作程序切入主題,利用十二廠的實際運轉狀況針對耗電量大的廠務單元系統進行改良,藉由ASC (Air system controller )系統的導入讓空壓機生產穩定性與效率能夠提升 ; 另一方面也藉由調整最小運轉電流設定(TL)讓效率能夠最佳化,此系統工程針對既有設備或新廠規劃上皆可導入,以期達到節能減碳的目標。

前言

由於CDA空氣壓縮機的運轉電費極高,各廠為節約電力成本逐漸由螺旋式改用為效率較佳之離心式空壓機。十二廠一、二期既有的離心式空壓機使用,發現空壓機有負載(loading)的差異,負載較小的空壓機,會自行將多餘的CDA排放掉造成浪費,期望進一步提昇CDA空壓機的效率,因而與空壓機廠商合作安裝ASC (Air control system) 監控系統,除了可監視空壓機即時資訊,更重要的是透過ASC的指揮讓所有空壓機的負載平衡,藉由調整每台空壓機的進氣閥開度,來達成整體運轉電流下降的目標。此新設計案已在十二廠一、二期省下約4,487 KNTD/year的電費支出(全廠電費 -0.48%),若推廣至全台積電廠區及供應氣體廠,則可省下約27,000 KNTD/year的電費支出。ROI約0.5 year的優異表現,成為使用離心式空壓機系統運轉節能的新標竿。

CDA空壓機簡介

天候異常所導致的災害與日俱增,其中過度消耗石化能源為其中原因之一,各國已關心此問題,並從節能及開發再生能源著手。

十二廠一、二期廠務部氣化課所負責的系統中,用電量最大的就是空氣壓縮機系統(CDA compressor system),所消耗的電能佔十二廠一、二期全廠的6.2%,用以生產高壓、極低含水率、潔淨的壓縮空氣並輸送到全廠區給機台使用 ; 共安裝了七台CDA 離心式空氣壓縮機,平時依照用氣量運轉四台(約28,000 CMH),CDA全年產量約245 M NM3/year。

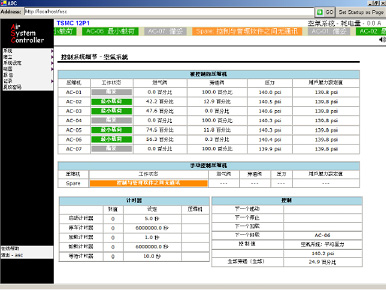

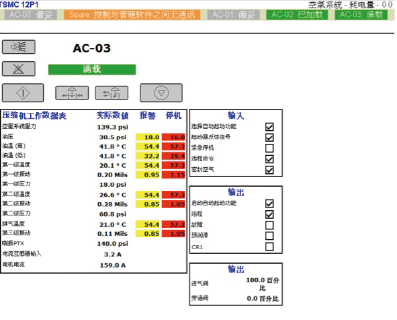

F12P1/2 CDA ASC monitor scada (2011年3月 測試)

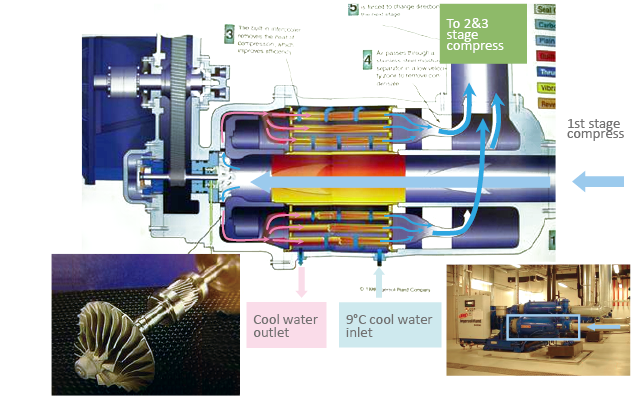

十二廠離心式空氣壓縮機(以下簡稱空壓機)採用三段共軸式(Multi-stage-in line )的離心機,如圖一,由發動機帶動齒輪進行定速旋轉,將常溫常壓的空氣經由內、外層過濾材進入第一段增壓腔體(Stage 1),由第一段管殼式熱交換器冷卻空氣後經過第一段轉子葉片(Impeller) 將空氣甩至第二段(Stage 2),這種過程會對空氣作功,產出高壓且高溫的潮濕空氣並進入第二段冷卻器後再度降溫及排水,相同的動作再經過第二段轉子與第三段(Stage 3),最終冷卻出來就是半成品的高壓潮溼空氣,因其含有飽和水分需要加以乾燥,藉由數台乾燥機加以除濕,最後通過微粒子過濾器(final filter houring)後的乾燥空氣才是POU端所要的高壓、乾燥、潔淨之壓縮空氣(十二廠一、二期壓力約9 bar,含水量100~200 ppb,0.1 um 微粒< 10 pcs/cf )。

圖一、離心式空氣壓縮機內部構造

由於離心式空氣壓縮機產量及效率比螺旋式空壓機來的大,目前廣泛地運用於各廠中,十二廠一、二期皆採用IR ( Ingersoll Rand,英格索蘭公司)所生產製造的C950型空壓機共六台(最大產能: 8,000 CMH/台),以及C700 小型空壓機共一台(最大產能 : 4500 CMH/台) 。

CDA空壓機使用狀況與問題

離心式CDA空壓機由於無法變頻,以致於其生產出來的壓縮空氣只有兩條路可走: 被機台使用掉或是排放至大氣環境中避免系統壓昇; 以十二廠一、二期為例,四台生產出來的32,000 CMH 空氣中只有28,000 CMH 真正的使用 (實質4000 CMH的空氣於排放閥排放掉,約12.5%)。

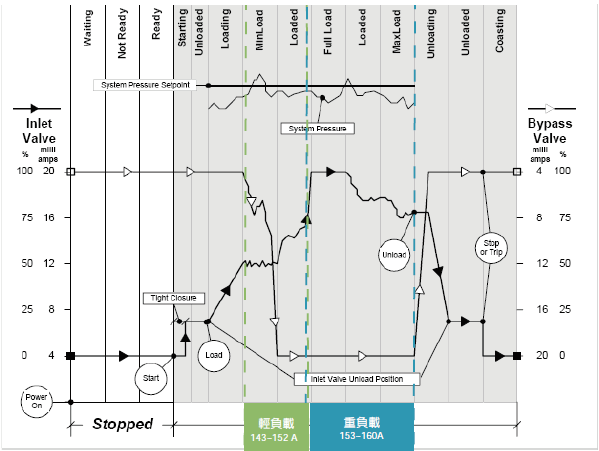

離心式空壓機本身具備節流功能,依照各台壓縮機的本身設定對主系統壓力來微調進氣閥門( Inlet valve )與旁通閥門( Bypass valve )的開度,如圖二所示,若進氣閥門開度(實心黑線)越大,空壓機電流負載則越重,旁通閥門(空心黑線)相對地關小甚至全關來提高使用率,其運轉狀態也會依比例調整至最大負載(Max Load)或全載(Full Load) (inlet valve 80~100%,Bypass 0%,重負載 ),其運轉電流大約是153~160 A;相反地若系統壓力過大,空壓機則稍微開啟旁通閥門開度,讓部分生產的空氣排掉來降低系統過高的壓力,其運轉狀態將會調整至一般負載 (Load) 或最低負載 (Min Load) (inlet valve 60~80%,Bypass 0~30%,輕負載),運轉電流大約可下降至144~152 A。由於運轉中的各台空壓機因為管路長度及機台新舊狀態有些微差距,故運轉四台空壓機,常常會形成三台重負載,一台輕負載的狀況,而導致各運轉電流大小不均,而且這種多台生產機台並聯供應的模式會因為「各自為政」,造成CDA系統壓力不穩定現象。

圖二、空壓機起停機狀態與進氣/旁通閥總覽

F12 P1/2 i-ASC系統建構計畫

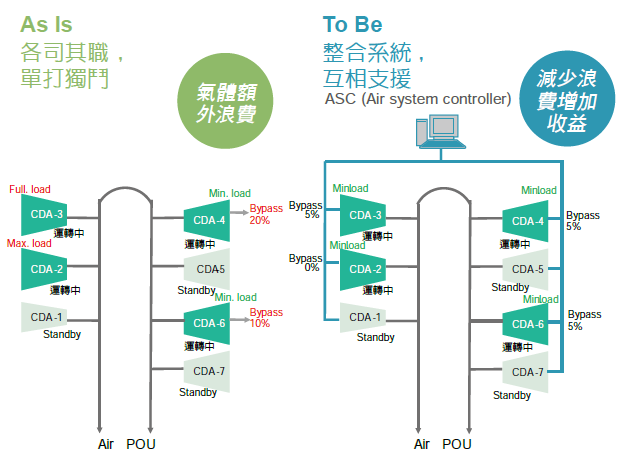

IR (英格索蘭公司) 針對離心式空壓機問題做進一步的檢討,發現這種多台生產並聯供應的模式需要一個額外的控制平台,才可避免這種「各自為政」的窘境,減少每台為了追逐系統壓力上的平衡卻浪費額外的能源,於是開發出新的監控軟體ASC(Air System Controller ) ,如圖三,一方面可監視空壓機即時狀態,另一方面則可下達系統指令,讓運轉中的空壓機即時的微調與系統壓力的差距,減少進氣口閥開度儘量保持在最小出力狀態( Minimum running status),來達成運轉電流下降的目標,更有助於系統壓力的穩定性。

圖三、空壓機安裝i-ASC系統前後比較簡圖 F12 P1P2 CDA ASC benefit

因為CDA 空壓機系統會影響全廠供應,針對ASC 控制模組,十二廠一、二期先考察其他家公司實際裝機運轉的狀況,在2010年11月觀察某電子公司( IC封裝廠)的IR空壓機系統加裝ASC控制後的穩定性,確定其安裝的必要需求如下 :

- 越多台離心式空壓機才越有經濟效益 (Need majority of CDA compressors) 。

- 風量需較小於最大生產風量 (Need CDA's running flow < Maximum CDA flow) 。

- 需要英格索蘭公司生產之離心式空壓機 (Need IR company's CDA compressor) 。

隨後進行硬體方面的建設,包含通訊雙絞線拉線工程、橋接器 (Ethernet Bridge)與電腦主機安裝、CDA 控制盤內控制通訊模組 (UCM)安裝及測試,而英格索蘭公司則對軟體部分進行修改,所有工程部分在2011年初即完成。

CDA運轉成本分析與實際測試

在ASC 軟硬體工程結束後,要如何平順地連結原有空壓機的控制面板並正確辨別訊號是重點中的重點,由第一台空壓機進行ASC的軟體測試,如圖四,包含遠端遙控起停機、ASC電腦訊號中斷測試、ASC參數變更的反應時間、警報安全測試、手動與自動切換測試…等,我們發現ASC穩定性非常好,現場反應時間約0.5秒數據就立即更新,還可以從電腦上顯示歷史警報與各機台內部的參數曲線圖,對於日夜班值班工程師檢視空壓機系統也是一大福音,關於手動起停機及參數修改部份也可針對管理者與監控人員的不同來設立權限帳號密碼以避免誤操作ASC系統。

圖四、ASC軟體遠端控制介面

為降低測試風險,選擇在十二廠一、二期 SiView 升級更新期間將ASC上線使用進行全面性的效能測試。

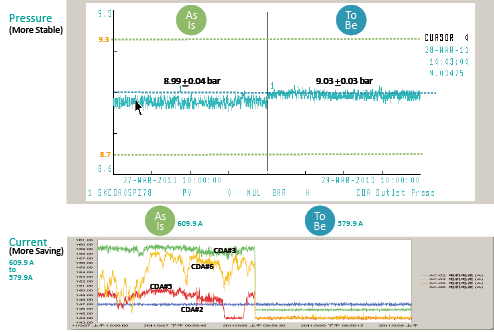

如圖五、六,以CDA四台空壓機在兩個小時內作了三次的ASC遠端操控上線與離線來測試空壓機運轉電流是否達到節能目標,當ASC 啟動控制指令後,系統壓力略上升0.5 psig (系統壓力139.8 psig至104.3 psig) 保持穩定,而四台運轉的空壓機個別電流量從ASC離線時的147A~160A 到ASC上線的145~ 147 A,總電流量從609.9 A下降至579.9 A,成效約降低了30A。

圖五、ASC初步測試之系統運轉曲線

圖六、ASC系統運轉狀態前後比較圖 F12 P1/2 CDA ASC project test perormance

ASC 節能的方式是由於ASC持續監控各空壓機狀態,當空壓機為連線控制狀態時,各機台出口壓力會先指定相同預設值,ASC 按照比例公式微提昇輕負載機台壓力設定點以減少旁通閥開度來提高進氣量(增加出口風量),另一方面按照比例公式微調降重負載機台壓力設定點以減少進氣閥開度來降低運轉電流(減少出口總量),此過程持續監控並隨時更新微調參數,如此不但維持著供氣平衡也自然而然達到了最小出力狀態的目的,就像是指揮家在台上揮動著不疾不徐的節奏,讓協奏者能夠同心協力,完成一首首動人的樂章。

在2011年三月底進行長時間的ASC 控制,成果與分析如圖七表示,系統壓力由原本8.99±0.04 bar微升至9.03±0.03 bar,目的為ASC 控制器必須將各機台原設定壓力目標些微提高以控制旁通閥門開度下降,整體來看CDA壓力的振幅變小了,較之前曲線來說是相對穩定的。

圖七、ASC系統運轉曲線前後比較圖

在節能省電方面,從電力系統資料庫中取得一日運轉量來估計ASC system,ASC一年內可為十二廠一、二期省下3,302 KNT /year (- 4.56%)的空壓機運轉電費成本,預計ROI 為0.8年。

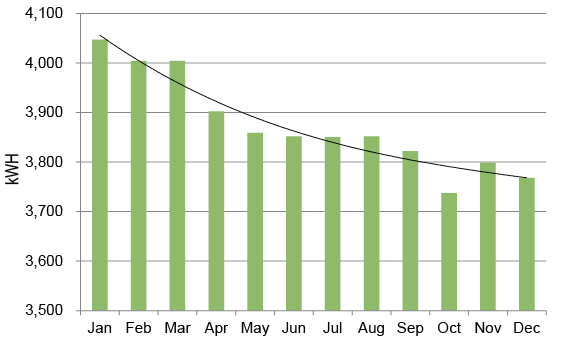

節能後再節能 Running current terminate limit (TL) adjustment

觀察ASC可控制空壓機長期保持在最小負荷後,適度調整TL (terminate limit) 將馬達額定電流設定在95% (147 A to 140 A),使每台空壓機保持在最佳效率的運轉,同時也可再大幅下降運轉電流,根據2011年十月至十二月 ASC加上TL節能的數據表現,如表一及圖八,可再為十二廠一、二期省下1,185 KNT/year (-1.6%)的空壓機運轉電費成本,ROI 再下降成0.5年,P1/2總共i-ASC system 能夠省下4,487 KNT /year (- 6.16%)。

|

As Is |

To Be |

|||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Year-month |

Jan-11 |

Feb-11 |

Mar-11 |

Apr-11 |

May-11 |

Jun-11 |

Jul-11 |

Aug-11 |

Sep-11 |

Oct-11 |

Nov-11 |

Dec-11 |

|

CDA month cost (NT) |

6,120,125 |

5,467,174 |

6,052,942 |

5,703,462 |

5,826,394 |

5,627,862 |

5,812,333 |

5,815,457 |

5,582,502 |

5,676,404 |

5,580,792 |

5,723,071 |

|

Dryer running fee (NT/M) |

203,112 |

183,456 |

203,112 |

196,560 |

203,112 |

196,560 |

203,112 |

203,112 |

196,560 |

162,490 |

157,248 |

162,490 |

|

P1P2 month wafer moves (pcs) |

7,462,320 |

6,138,020 |

6,433,957 |

5,972,220 |

6,759,147 |

7,038,900 |

6,184,996 |

4,951,196 |

5,454,330 |

6,239,804 |

5,419,230 |

5,838,850 |

|

P1P2 avg wafer moves (pcs/day) |

240,720 |

219,215 |

207,547 |

199,074 |

218,037 |

234,630 |

199,516 |

159,716 |

181,811 |

201,284 |

180,641 |

188,350 |

|

CDA unit KPI (KWH/CMH) |

0.136 |

0.137 |

0.137 |

0.132 |

0.134 |

0.132 |

0.134 |

0.136 |

0.134 |

0.132 |

0.130 |

0.133 |

|

sub-total cost (NT) |

17,640,241 |

17,157,718 |

17,210,292 |

16,980,267 |

||||||||

|

2010 CDA running cost |

72,408,017 |

NT/yr |

||||||||||

|

2011 CDA running cost |

68,988,518 |

NT/yr |

||||||||||

|

2012 Benefit |

4,486,949 |

NT/yr |

ASC benefit |

TL benefit |

||||||||

|

3,302,000 |

1,184,949 |

NT/yr |

||||||||||

圖八、F12 P1/2 ASC+TL minimum 四台空壓機實際運轉耗能曲線(KWH)

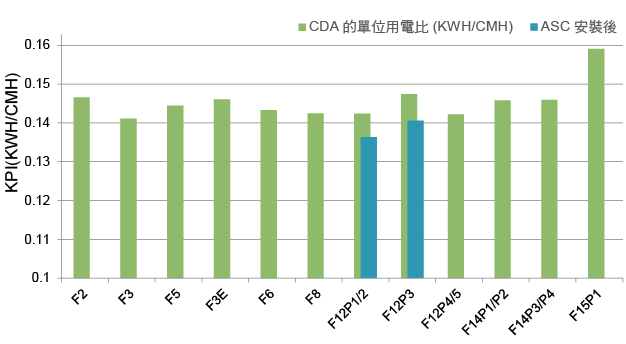

i-ASC推廣至十二廠三期之成效

經過十二廠一、二期運轉測試後,已證實此i-ASC 系統確實可安全地使用並且達到節能功效,將此案推廣至十二廠三期使用後,一、二、三期 KPI 已降至0.14 KWH/CMH 以下,如圖九,比其他廠區效率更佳。

圖九、F12 P1/2/3 與各廠空壓機用電KPI 比較

結論

在CDA system 中加入ASC加上TL控制,給我們帶來的好處總結如下:

- CDA壓力更為穩定且能夠保持最小運轉電流,提供節能新方法。

- 提供完善的密碼分級保護,避免非相關的人士誤操作。

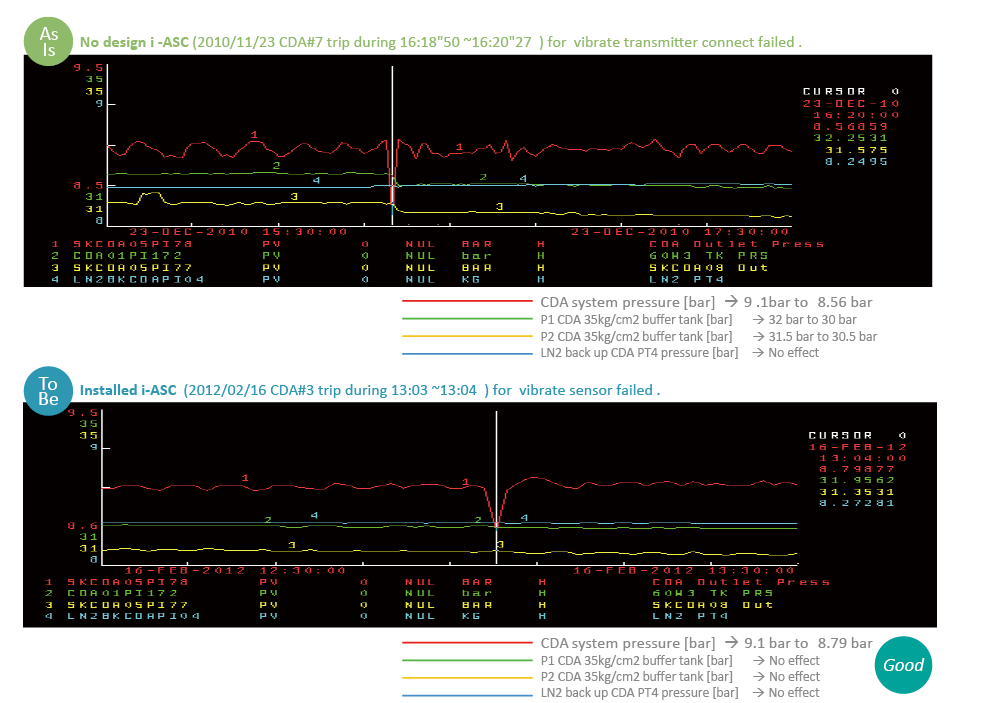

- 偵測到運轉中的空壓機故障時,可依據預排順序瞬間啟動備用空壓機,如圖十,較以往CDA壓力降至自動化熱啟動(Auto hot start) 壓力設定點才會啟動備用機台來的快速許多。

圖十、安裝i-ASC 可縮短空壓機故障影響系統壓降的時間與程度 i-ASC prevent pressure drop benefit

- 將機台現場狀態顯示於圖控上,易於辨識並加速值班上的應變處理。

- 可進行遠端手動遙控現場起停機以及機台自動負載、洩載備機功能。

- 機台操作歷史事件與警報皆會保留以供查閱。

- 持續性的收集空壓機的溫度、壓力、震動值並加以繪製成曲線以供檢視。

經過十二廠一、二、三期測試後,已證實i-ASC確實可安全地使用並且達到節能功效,目前已可替公司省下8,435 KNTD / year的電費支出,未來先行推廣至竹科十二廠區作平行展開,但是此IR空壓機除了十二廠外,還有三廠、南科十四廠三、四期,中科十五廠以及十廠皆有使用,相信除了台積電能夠廣泛使用以外,像是三福氣體、聯華氣體、亞東氣體與台積電訂契約來生產壓縮空氣的公司,也可把此經驗分享,來達到空氣單價能夠有調降的空間與機會,預估總效益則可達到約27,000 KNTD / year的電費支出。如此一來不但為公司創造更多的利益之外,也對地球節約能源的共同議題上能盡一份心力。

參考文獻

- CDA ASC controller how to cost down

- Cmc2004Manual - CDA 運轉手冊

- F12 & F14 CDA system cost analysis

- 2011 / 2012 BGS consumption benchmark

留言(0)